- 1.0Qu'est-ce qu'un dispositif de fixation pour machine-outil ?

- 2.0Comment les dispositifs de fixation des machines-outils sont-ils classés ?

- 3.0Quels sont les composants de base d'un dispositif de montage pour machine-outil ?

- 4.0Principes fondamentaux du positionnement des pièces

- 5.0Éléments de positionnement de pièces couramment utilisés

- 6.0Comment calculer la hauteur de positionnement du bloc en V et le jeu de la goupille de dégagement

- 7.0Comment obtenir un serrage fiable des pièces

- 7.1Exigences de base pour les dispositifs de serrage

- 7.2Comment sélectionner la direction et le point d'application de la force de serrage

- 7.3Méthodes d'estimation de la force de serrage

- 7.4Mécanismes de serrage typiques

- 7.5Quelles sont les caractéristiques des systèmes d'entraînement pneumatiques et hydrauliques courants ?

- 8.0Comment sélectionner le dispositif de montage approprié pour la machine-outil en fonction des exigences de production

- 9.0FAQ sur les noyaux de montage pour machines-outils (Foire aux questions)

1.0Qu'est-ce qu'un dispositif de fixation pour machine-outil ?

Lors de l'usinage de pièces sur tours, fraiseuses, perceuses, machines à filer, presses à emboutir et autres équipements de travail des métaux, la pièce doit d'abord être positionnée correctement et de manière fixe sur la machine afin de garantir la précision d'usinage. Ce processus comprend deux étapes clés :

- Positionnez la pièce avec précision.

- Fixez solidement la pièce à usiner.

L'ensemble du processus de positionnement et de serrage est appelé préparation de la pièce, et l'équipement utilisé pour réaliser cette préparation est appelé dispositif de fixation de machine-outil.

2.0Comment les dispositifs de fixation des machines-outils sont-ils classés ?

Les dispositifs de fixation des machines-outils peuvent être classés selon plusieurs perspectives, les principales méthodes de classification étant les suivantes :

2.1Classification par degré de spécialisation

- Dispositifs d'usage général : Dispositifs standardisés permettant de fixer différentes pièces sans réglage ou avec seulement des réglages mineurs. Exemples typiques : mandrins à trois mors autocentreurs, mandrins à quatre mors indépendants, étaux de machine, plateaux tournants et diviseurs. Ces dispositifs sont principalement utilisés pour la production de pièces unitaires ou en petites séries.

- Dispositifs spéciaux : Dispositifs conçus et fabriqués spécifiquement pour une opération d’usinage particulière d’une pièce donnée. Ils se caractérisent par une structure compacte et une utilisation aisée, et sont principalement utilisés dans la production en grande série et stable, comme par exemple pour l’emboutissage de panneaux de carrosserie automobile.

- Dispositifs réglables : Dispositifs pouvant être adaptés à l’usinage de pièces de forme et de dimensions similaires par ajustement ou remplacement de certains composants après usinage d’un type de pièce. Ils sont couramment utilisés pour la production en petites et moyennes séries.

- Dispositifs modulaires : Dispositifs assemblés selon les exigences spécifiques d’un processus à partir d’un ensemble de composants et d’éléments standard préfabriqués. Après utilisation, ils peuvent être démontés ou reconfigurés. Leurs avantages comprennent des cycles de production plus courts et une réduction du nombre et de la variété des dispositifs spéciaux, ce qui les rend adaptés aux essais de nouveaux produits et à la production en petites séries de produits variés.

- Dispositifs de transfert : Dispositifs utilisés sur les lignes de production automatisées pour des pièces spécifiques. Outre le serrage de la pièce, ils assurent également son transport le long de la ligne automatisée.

2.2Classification par type de machine-outil

- Dispositifs de tournage

- Dispositifs de montage pour fraiseuses

- Dispositifs de fixation pour machines de perçage

- Dispositifs de fixation pour aléseuses

- Dispositifs de fixation pour machines à filer

- Dispositifs de presse à estamper

- Autres dispositifs de fixation pour machines-outils

2.3Classification par source d'énergie

- fixations manuelles

- dispositifs pneumatiques

- Dispositifs hydrauliques

- Dispositifs électromagnétiques

- Types similaires

3.0Quels sont les composants de base d'un dispositif de montage pour machine-outil ?

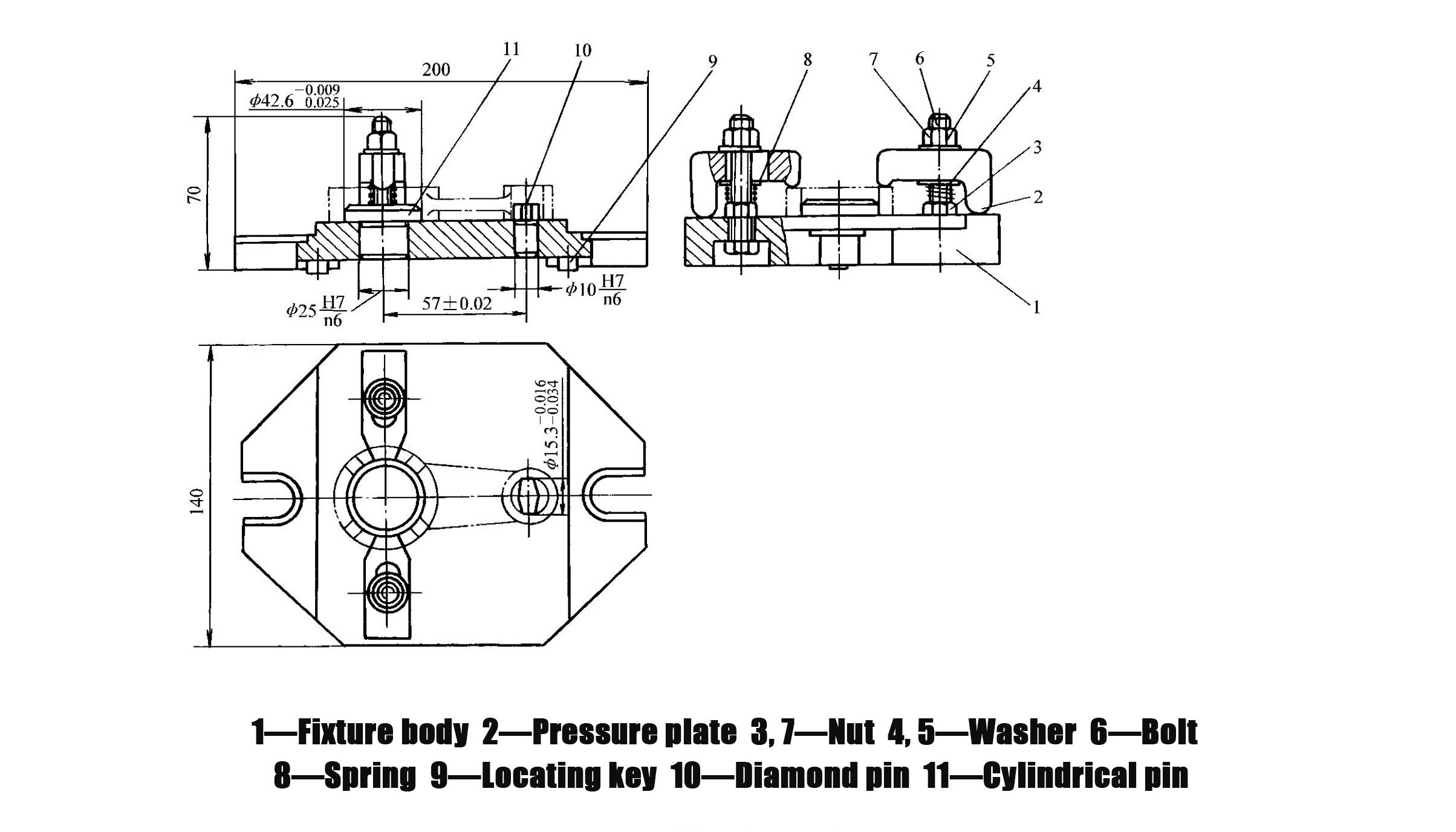

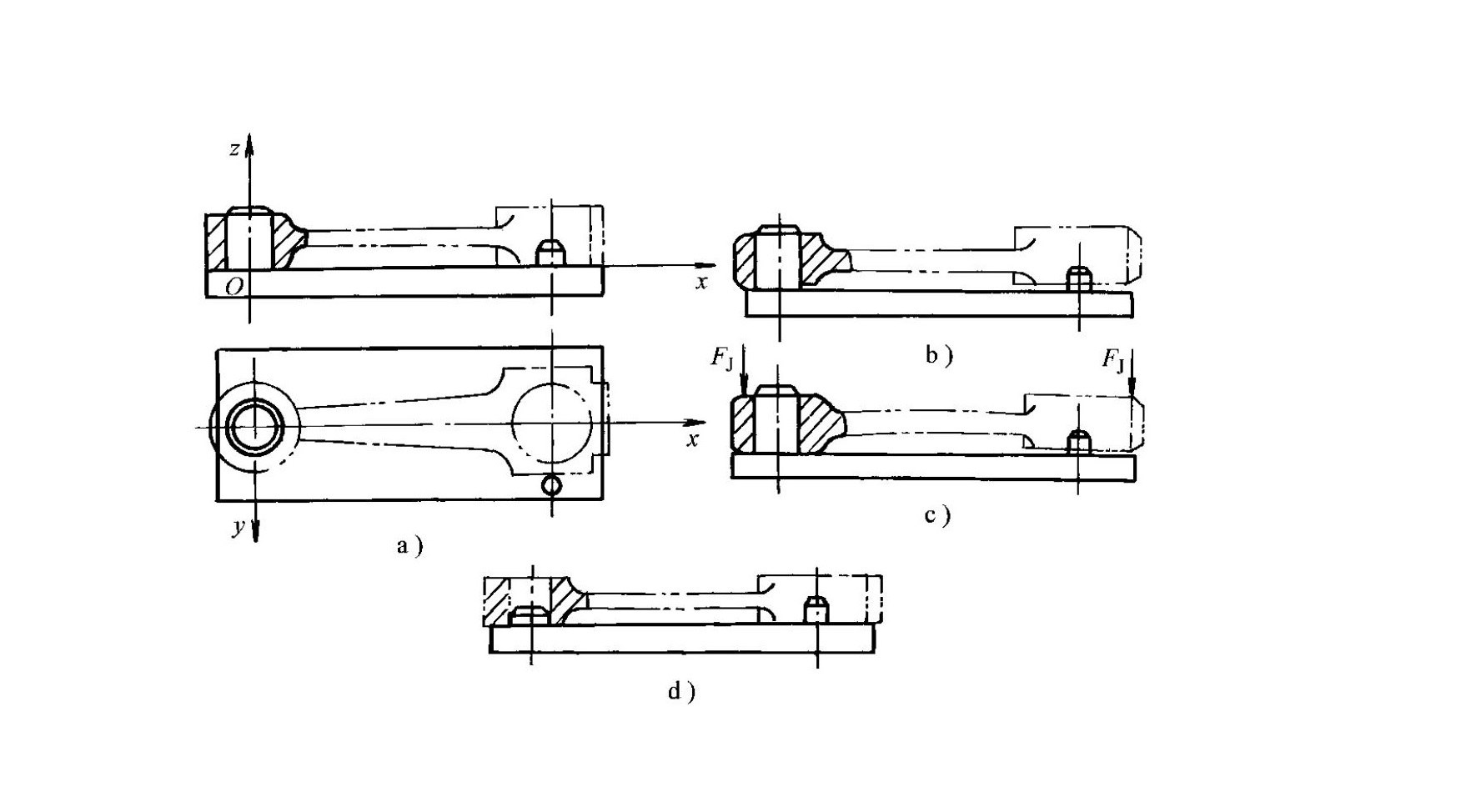

Bien que les dispositifs de montage pour machines-outils varient en forme et en application, leurs composants de base sont globalement les mêmes. Prenons comme exemples les dispositifs de fraisage CNC pour le rainurage de bielles, les dispositifs de perçage pour l'usinage de trous et les dispositifs de tôlerie pour presses d'emboutissage ; leurs composants principaux sont décrits ci-dessous. Ces dispositifs partagent des structures de base similaires, les différences résidant principalement dans les éléments de positionnement et de serrage afin de s'adapter aux différentes machines.

- Dispositif de positionnement

- Composé d'éléments de positionnement et de leurs combinaisons

- Utilisé pour déterminer la position correcte de la pièce à usiner dans le dispositif de fixation.

- Les goupilles cylindriques et les goupilles en forme de losange en sont des exemples typiques.

- Dispositif de serrage

- Utilisé pour fixer la pièce à usiner dans sa position prédéterminée, en veillant à ce qu'elle ne se déplace pas sous l'effet de forces extérieures pendant l'usinage.

- Il comprend généralement des éléments de serrage, des mécanismes de transmission et des composants de puissance, tels que des plateaux de pression, des écrous, des rondelles, des boulons et des ressorts.

- Corps de fixation

- L'élément de base qui relie tous les éléments et dispositifs de fixation en une structure rigide et intégrée

- Garantit la précision et la rigidité globales du dispositif.

- Autres éléments et dispositifs

- Inclure les clés de localisation, les composants de fonctionnement et les éléments de connexion normalisés

- Les dispositifs de montage utilisés sur les machines-outils à usage général peuvent également être équipés de dispositifs de réglage d'outils et de mécanismes d'indexage.

NoteStructure du dispositif de fraisage de la rainure de la bielle (Figure 1-27) :

- Corps de fixation

- plaque de pression

- noix

- Rondelles

- Boulon

- Printemps

- Clé de localisation

- épingle en diamant

- Broche cylindrique

4.0Principes fondamentaux du positionnement des pièces

4.1Quel est le principe fondamental du positionnement des pièces ?

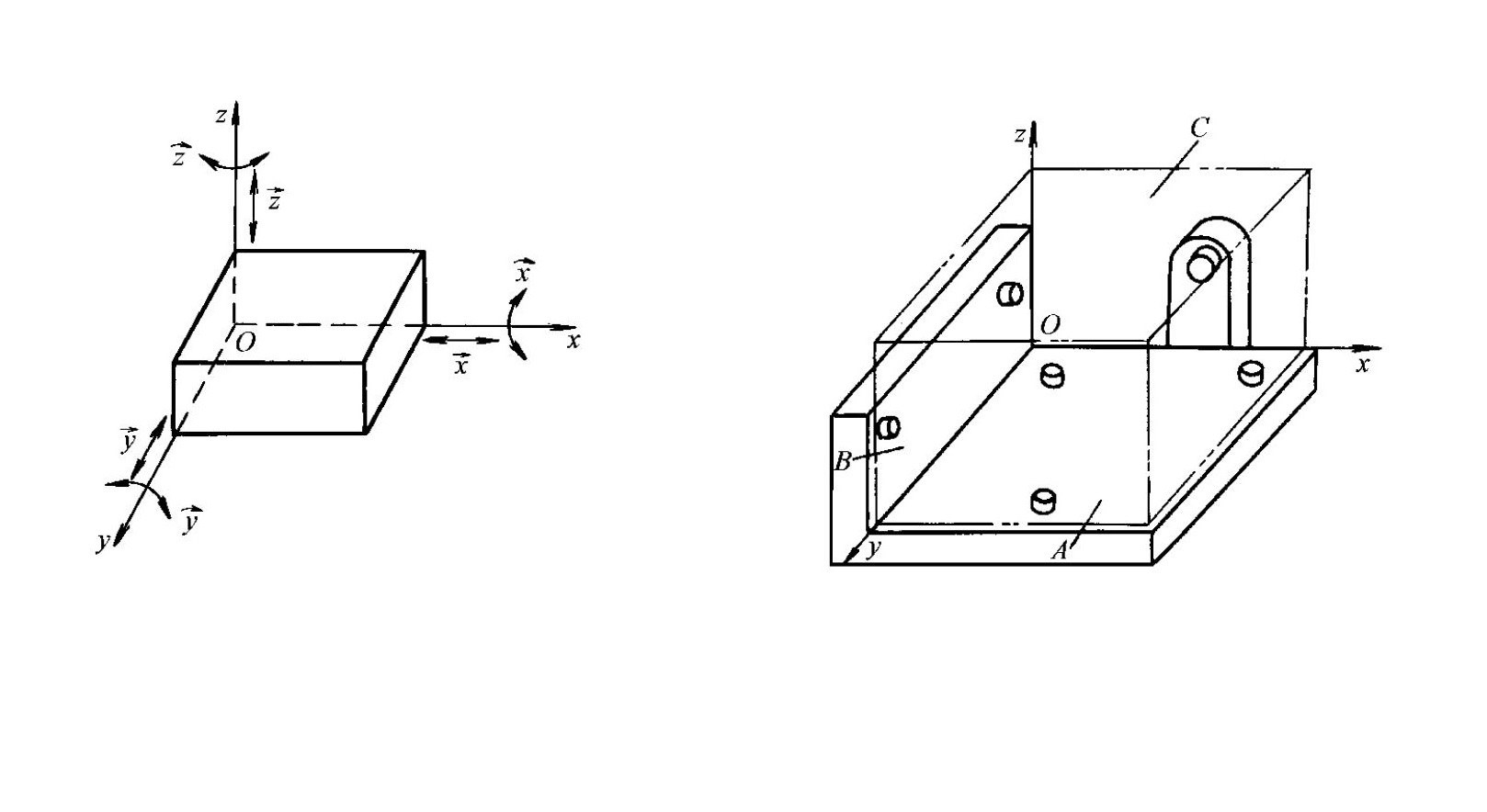

Le principe de positionnement en six points

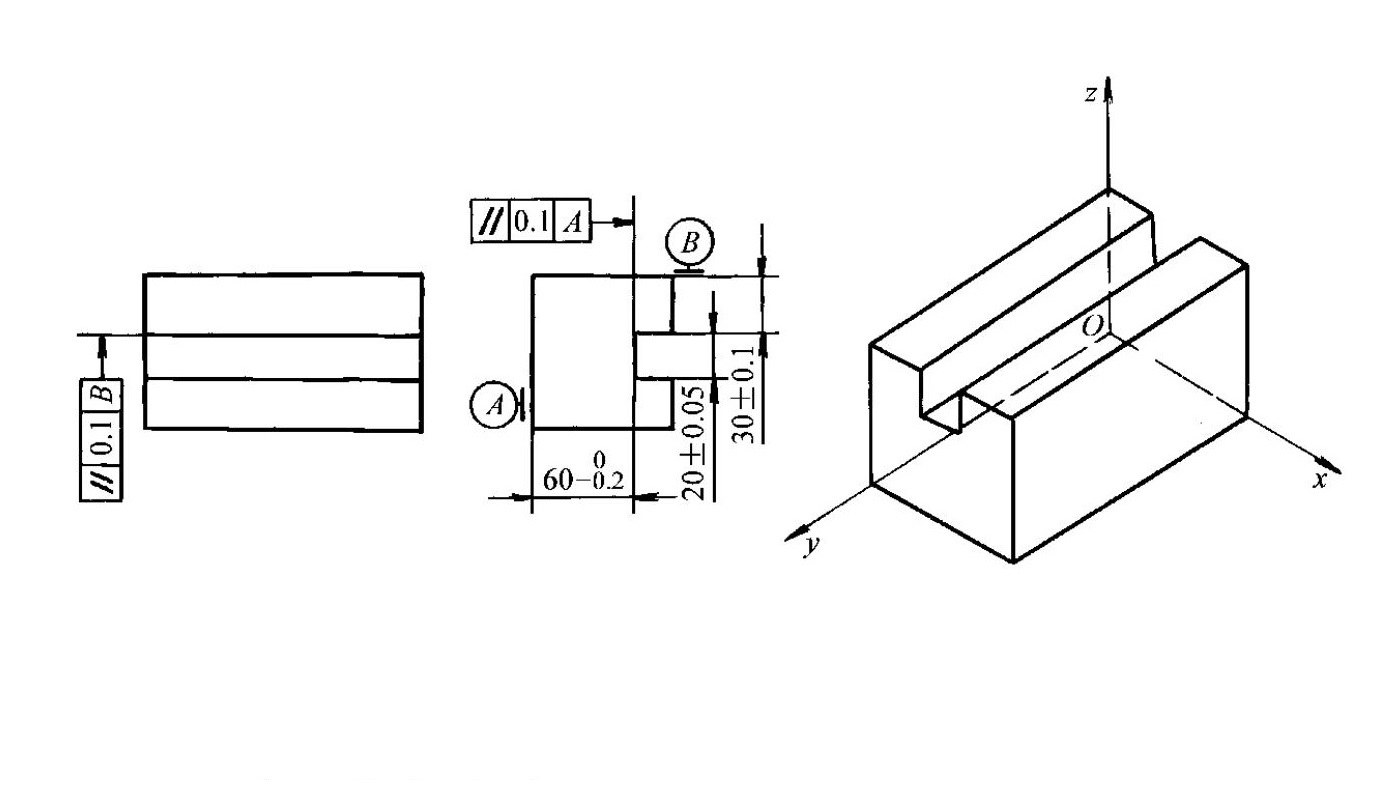

- Une pièce dans l'espace possède six degrés de liberté : trois degrés de liberté de translation le long des axes x, y et z, et trois degrés de liberté de rotation autour des axes x, y et z (Figure 1-28).

- Pour déterminer précisément la position d'une pièce, six points d'appui (éléments de positionnement) doivent être disposés de manière à restreindre ses six degrés de liberté, chaque point d'appui restreignant un degré de liberté correspondant.

- Ce concept est connu sous le nom de principe de positionnement à six points

- Cas d'application pour différentes pièces :

- Pièces rectangulaires : lors de l’usinage de plans sur une raboteuse ou du fraisage de rainures sur une fraiseuse, la surface inférieure A est placée sur trois points d’appui non colinéaires, limitant trois degrés de liberté ; la surface latérale B est en contact avec deux points d’appui disposés dans le sens de la longueur, limitant deux degrés de liberté ; la surface d’extrémité C est en contact avec un point d’appui, limitant un degré de liberté (Figure 1-29).

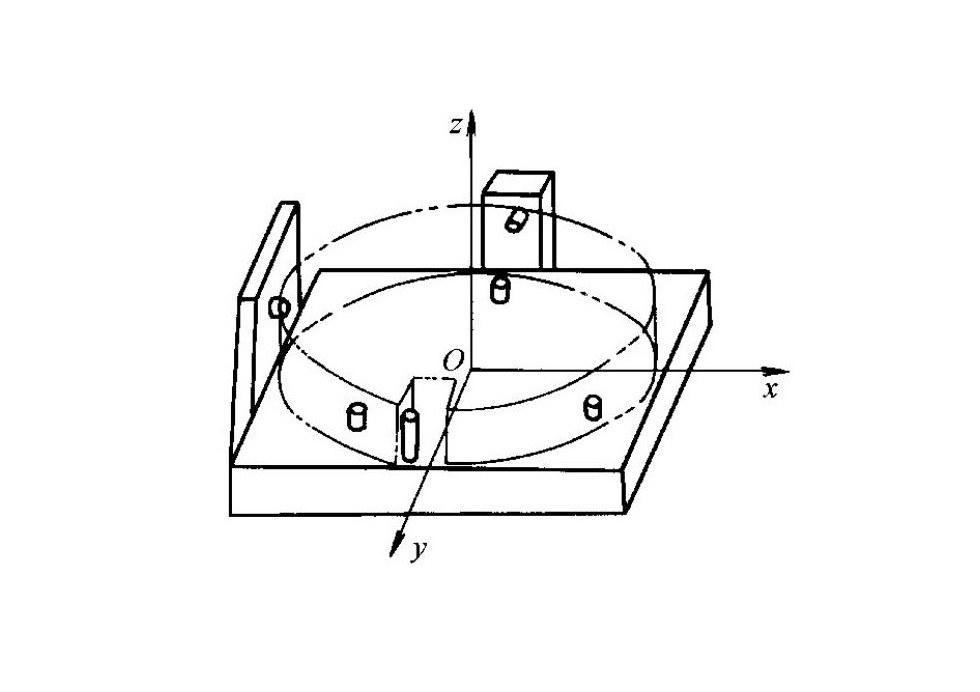

- Pièces en forme de disque : Lors du meulage cylindrique externe sur une rectifieuse ou du formage sur une machine à filerLa surface plane repose sur trois points d'appui, limitant ainsi trois degrés de liberté ; la surface cylindrique est en contact avec deux points d'appui latéraux, limitant ainsi deux degrés de liberté ; une surface latérale de la fente est en contact avec un seul point d'appui, limitant ainsi un degré de liberté (Figure 1-30).

Relation entre les degrés de liberté restreints et les exigences d'usinage

- Les degrés de liberté qui influent sur les exigences d'usinage doivent être limités.

- Les degrés de liberté qui n'affectent pas la précision d'usinage ne doivent pas nécessairement être restreints.

- Exemple : Lors du fraisage d’une rainure traversante comme illustré à la figure 1-31 ou du perçage de trous sur une perceuse Pour garantir la perpendicularité des trous, cinq degrés de liberté influencent les exigences d'usinage, tandis qu'un seul n'a aucune influence et peut rester sans restriction.

Classification des méthodes de positionnement

- Positionnement complet : les six degrés de liberté de la pièce sont bloqués (figures 1-29 et 1-30) ; cette méthode convient aux opérations exigeant une grande précision.

- Positionnement incomplet : moins de six degrés de liberté sont restreints, mais les exigences d’usinage sont néanmoins satisfaites (figure 1-31) ; il s’agit de la méthode de positionnement la plus couramment utilisée en usinage pratique.

- Sous-positionnement : les degrés de liberté qui devraient être restreints conformément aux exigences d’usinage ne le sont pas, ce qui rend impossible de garantir la précision d’usinage ; cette méthode est strictement interdite ; par exemple, sur la figure 1-31, si un degré de liberté affectant la précision dimensionnelle ou le parallélisme n’est pas restreint, l’exigence d’usinage correspondante ne peut être assurée.

- Surpositionnement : Un ou plusieurs degrés de liberté de la pièce sont restreints de manière répétée par différents éléments de positionnement ; dans le schéma de positionnement de la bielle illustré à la figure 1-32a, la longue goupille et la plaque de support restreignent de manière répétée deux degrés de liberté, ce qui peut entraîner une déformation de la pièce ou de la goupille et affecter la précision d’usinage ; le remplacement de la longue goupille par une goupille courte permet d’éliminer le surpositionnement (figure 1-32d).

- Critères d'évaluation du surpositionnement : chaque cas doit être analysé individuellement ; s'il entraîne une déformation, il ne doit pas être utilisé ; s'il n'affecte pas le positionnement et contribue à améliorer la précision, il peut être adopté de manière appropriée.

4.2Quelle est la différence entre un système de référence de localisation et une surface de localisation ?

- Référence de localisation

- Une référence sur la pièce utilisée pour déterminer sa position correcte

- Il peut s'agir d'un point, d'une ligne ou d'une surface

- Dans certains cas, il s'agit d'un élément virtuel qui n'existe pas physiquement, comme l'axe d'un trou ou d'un arbre, ou le plan médian symétrique entre deux surfaces.

- Surface de localisation

- Le support physique du dispositif de localisation

- La surface réelle de la pièce qui est en contact direct avec les éléments de positionnement

- Exemples typiques de distinction :

- Exemple 1 : Lorsqu’une pièce est positionnée par un trou, la référence de positionnement est l’axe du trou (virtuel), tandis que la surface de positionnement est la surface intérieure du trou (surface de contact réelle).

- Exemple 2 : Lorsqu’une pièce est positionnée par un plan, la référence de positionnement et la surface de positionnement coïncident et sont le même plan.

5.0Éléments de positionnement de pièces couramment utilisés

5.1Éléments de positionnement pour l'emplacement planaire

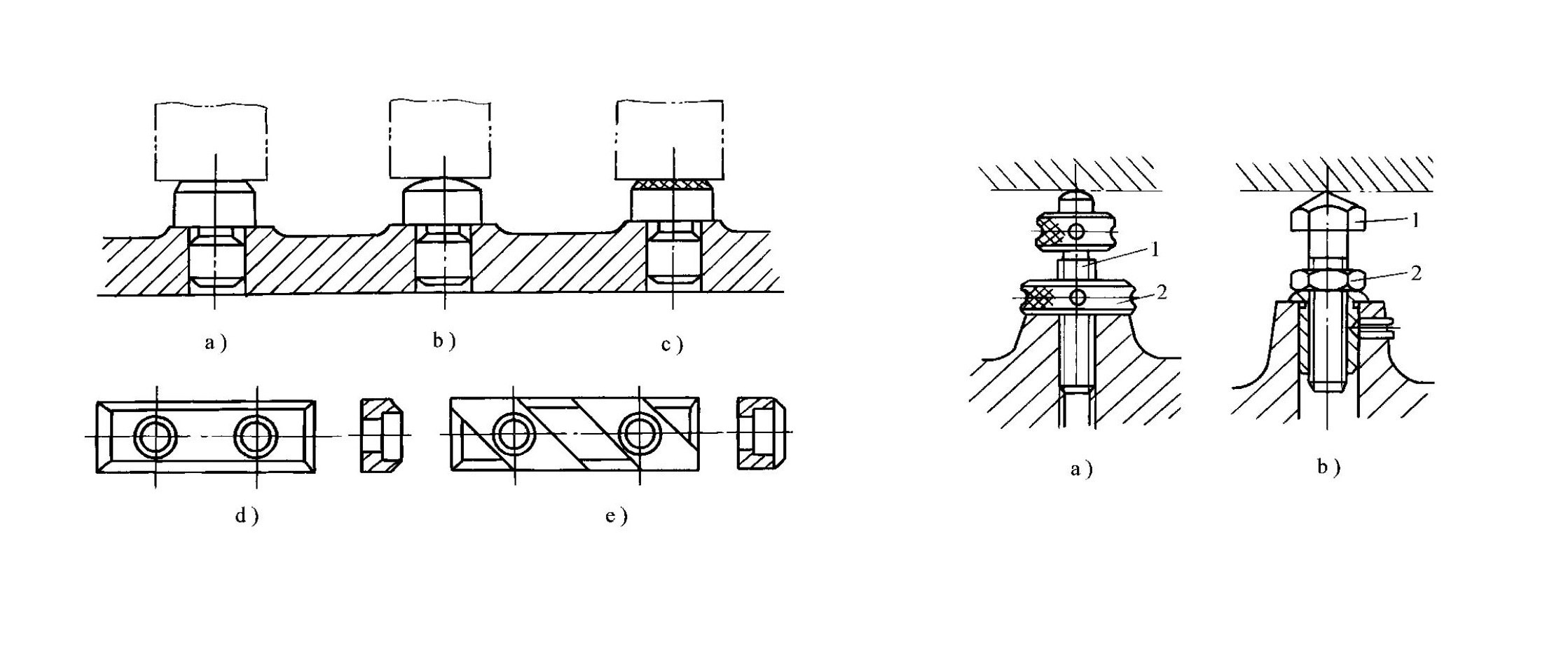

- Supports primaires (utilisés pour le positionnement et la restriction des degrés de liberté)

- Supports fixes

- Inclure des broches et des plaques de support (figure 1-33), qui restent immobiles pendant l'utilisation

- Scénarios d'application pour différents types :

- Des broches de support à tête plate (figure 1-33a) ou des plaques de support (figures 1-33d et 1-33e) sont utilisées pour le positionnement sur un plan usiné.

- Les broches de support de la rotule (figure 1-33b) sont utilisées pour le positionnement sur des surfaces rugueuses.

- Les broches de support à tête dentelée (Figure 1-33c) sont utilisées pour le positionnement latéral afin d'augmenter la friction et d'empêcher le glissement de la pièce.

- Caractéristiques des différentes plaques de support :

- La plaque de support illustrée à la figure 1-33d présente une structure simple et est facile à fabriquer, mais les copeaux près des trous sont difficiles à enlever ; elle convient au positionnement sur les surfaces latérales et supérieures.

- La plaque de support de la figure 1-33e permet un retrait facile des copeaux et convient au positionnement sur la surface inférieure

- Supports réglables

- Utilisé lorsque la hauteur de la goupille de support doit être ajustée (Figure 1-34)

- Étapes de réglage : Desserrez le contre-écrou 2, positionnez la goupille de réglage 1 à la hauteur souhaitée, puis serrez le contre-écrou 2.

- Principalement utilisé pour le positionnement grossier lorsque la taille et la forme de la pièce brute varient considérablement.

- Supports auto-alignants (supports flottants)

- Ajuster automatiquement leur position pendant le positionnement jusqu'à ce que tous les points de contact touchent la pièce (type à trois points dans la figure 1-35a et type à deux points dans la figure 1-35b)

- Leur fonction est équivalente à celle d'un point d'appui de positionnement unique, ne limitant qu'un seul degré de liberté.

- Améliorer la rigidité et la stabilité de la pièce.

- Adapté à l'usinage de tôles d'acier minces et peu rigides, comme sur les presses à emboutir.

- Soutiens auxiliaires

- Utilisé pour améliorer la rigidité et la stabilité du serrage sans effectuer de fonction de positionnement et sans affecter le positionnement d'origine (Figure 1-36)

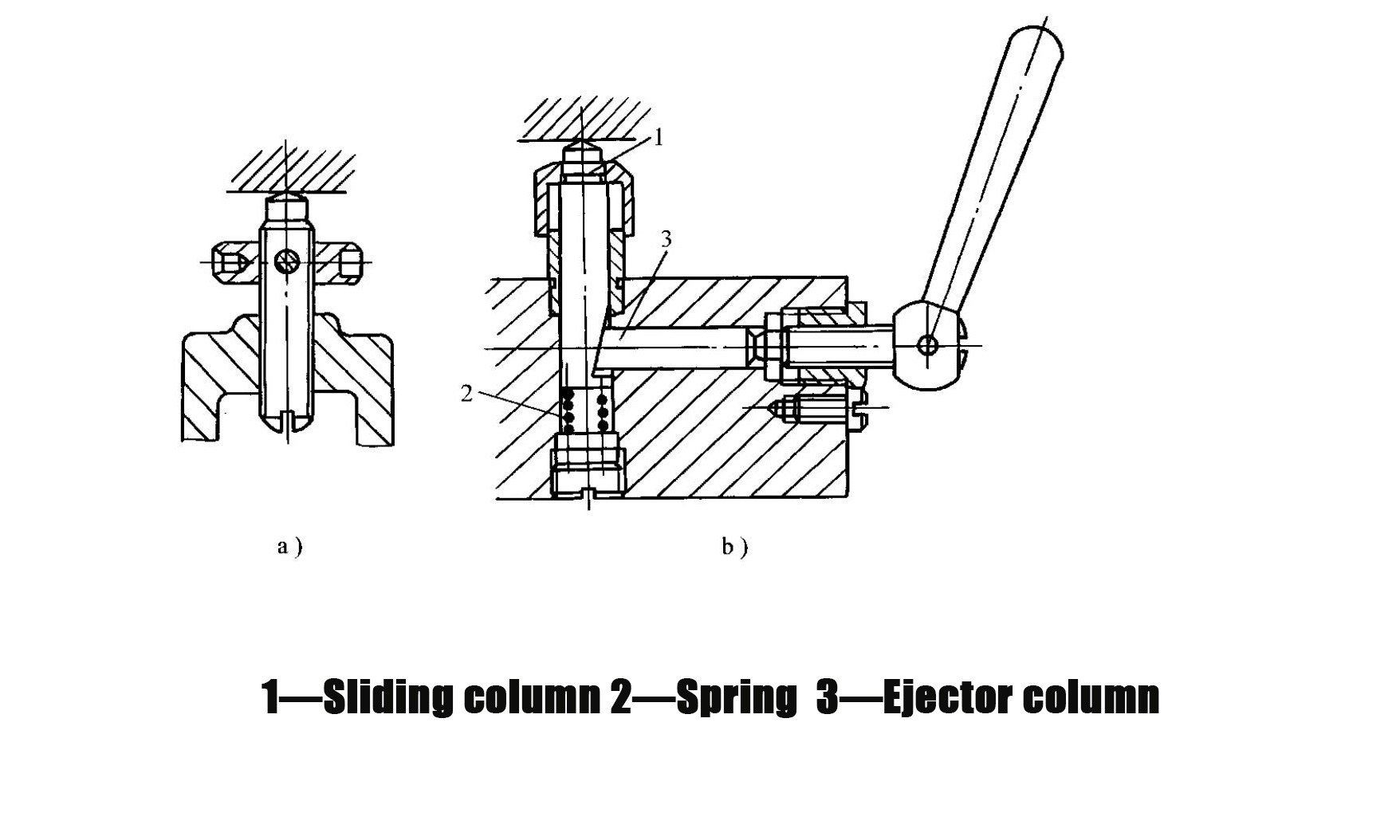

- Caractéristiques des différentes structures :

- La structure de la figure 1-36a est simple mais inefficace

- La figure 1-36b montre un support auxiliaire auto-alignant à ressort, où le ressort 2 pousse la colonne coulissante 1 en contact avec la pièce à usiner, et la tige de support 3 la bloque en position.

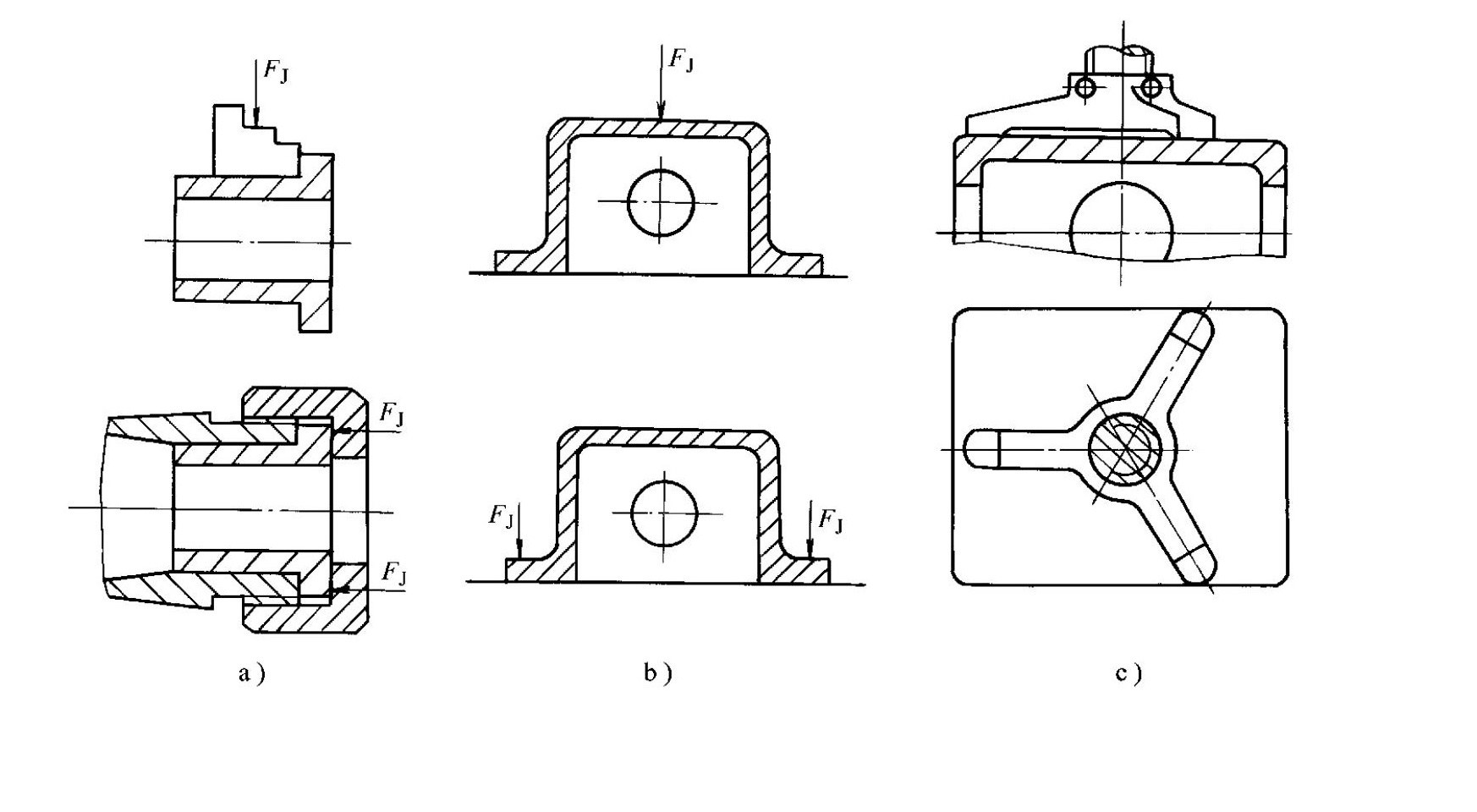

5.2Éléments de positionnement pour la localisation de surfaces cylindriques externes

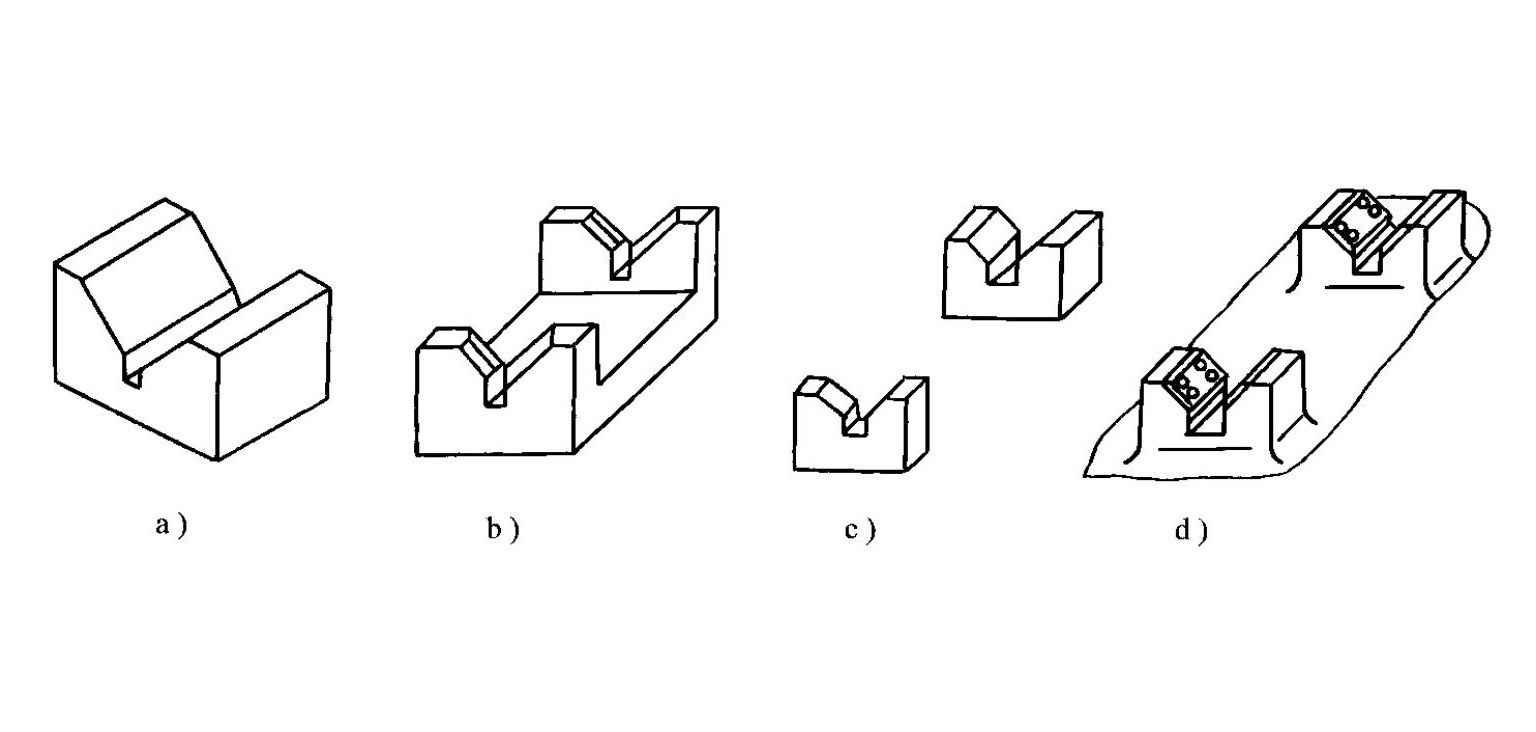

- Positionnement de soutien

- La méthode la plus couramment utilisée est le positionnement en V (Figure 1-37).

- Scénarios d'application pour différents types de blocs en V :

- La figure 1-37a est utilisée pour le positionnement précis des données de pièces courtes (surfaces usinées).

- La figure 1-37b est utilisée pour le positionnement approximatif des pièces longues (surfaces non usinées).

- La figure 1-37c est utilisée pour positionner deux références de précision très éloignées l'une de l'autre.

- Bloc en V spécial pour grande longueur de référence de localisation : des blocs en V avec des bases en fonte et des inserts en acier trempé sont utilisés (Figure 1-37d)

- Restriction des degrés de liberté : les blocs en V longs restreignent quatre degrés de liberté, tandis que les blocs en V courts en restreignent deux.

- Angles courants des blocs en V : 60°, 90° (le plus courant) et 120°

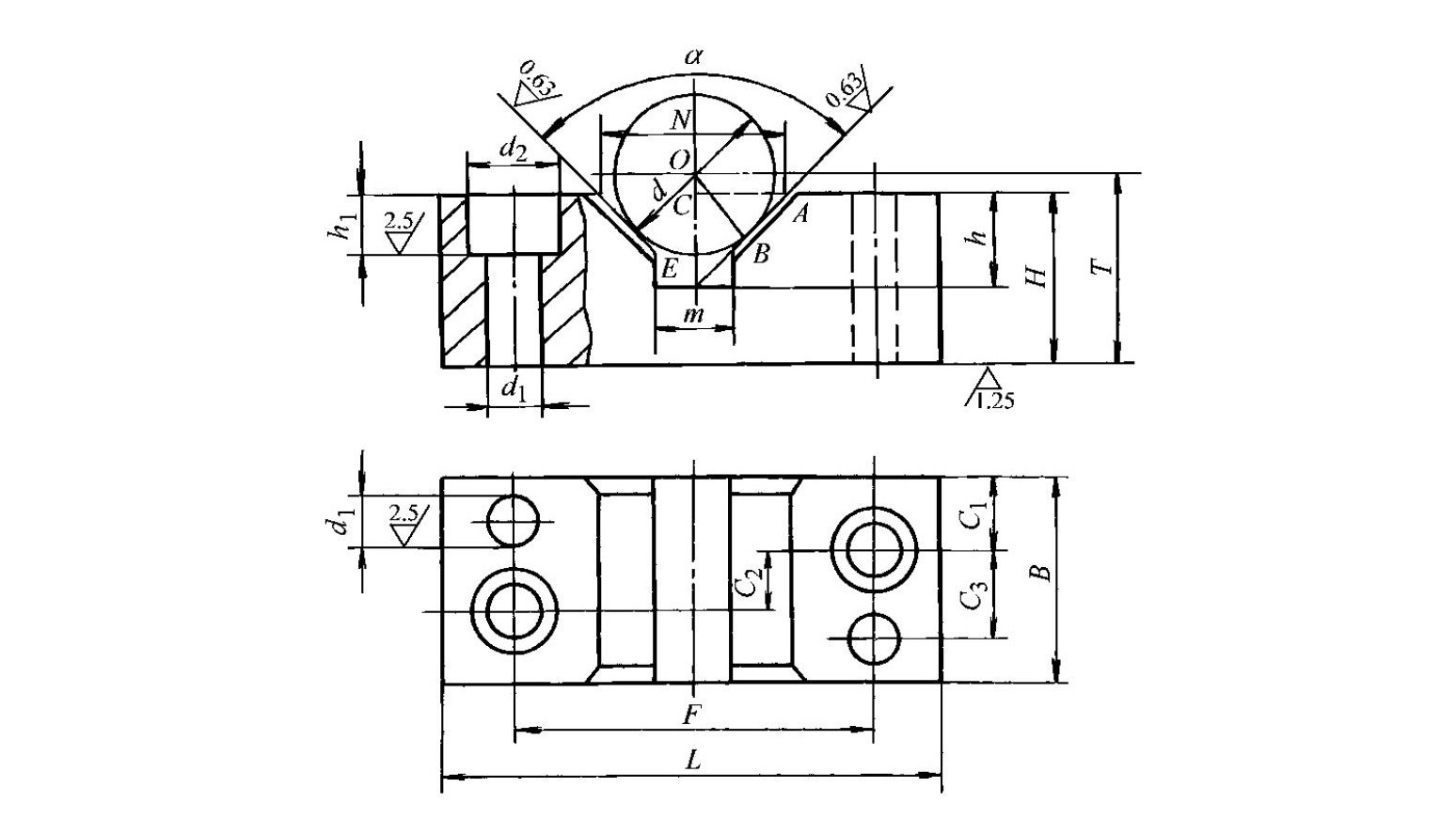

- Normalisation : Les structures en V ont été normalisées (Figure 1-38), et la plupart des paramètres se trouvent dans les manuels de conception des montages de machines-outils.

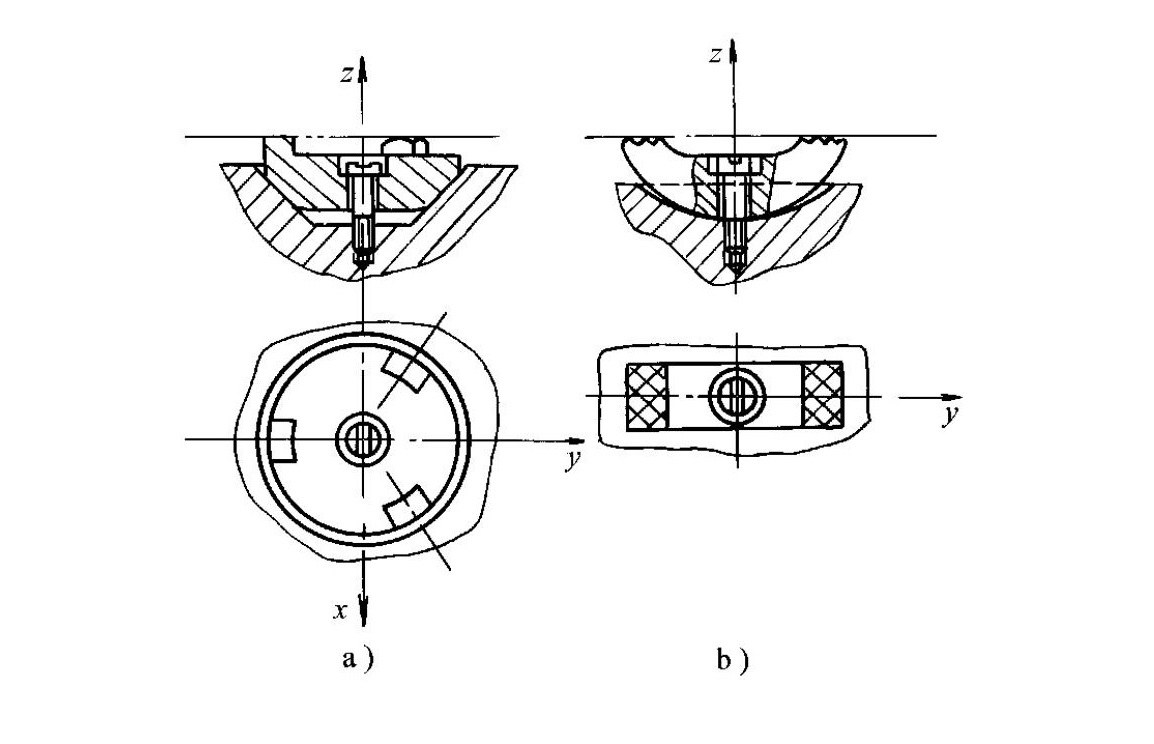

- Positionnement autocentrant

- Positionne automatiquement l'axe de la pièce à l'endroit requis, par exemple avec des mandrins à trois mors autocentrants et des pinces à ressort.

- Les manchons peuvent également être utilisés comme éléments de positionnement (Figure 1-39).

- Restriction du degré de liberté pour les manches :

- Le trou de manchon court illustré à la figure 1-39a équivaut à un positionnement en deux points et restreint deux degrés de liberté.

- Le trou de manchon long illustré à la figure 1-39b équivaut à un positionnement en quatre points et restreint quatre degrés de liberté.

5.3Éléments de positionnement pour l'emplacement basé sur les trous

- goupilles de positionnement

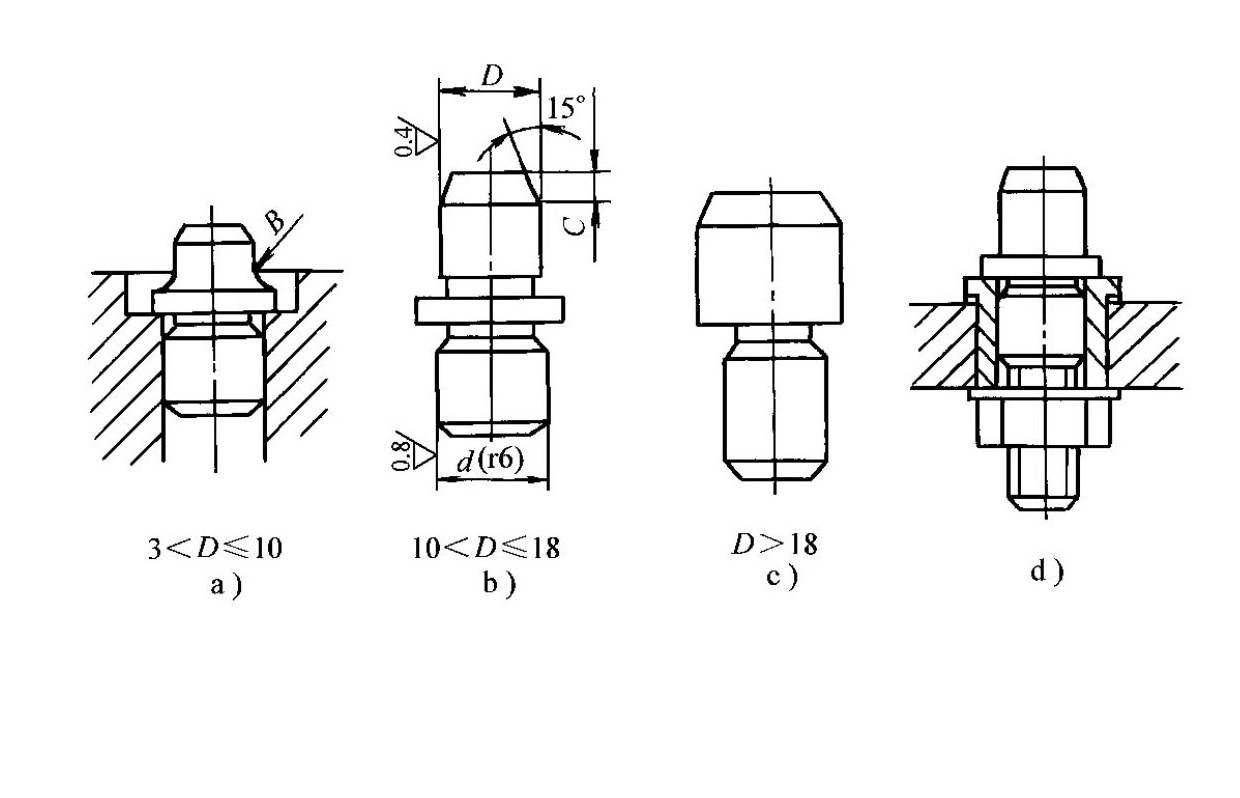

- Les structures courantes sont illustrées dans la figure 1-40.

- Caractéristiques structurelles :

- Lorsque le diamètre D de la broche est de 3 à 10 mm, un rayon de congé R est prévu à la base pour éviter la rupture ou les fissures de trempe lors du traitement thermique.

- Le corps du dispositif de fixation est muni d'un lamage permettant d'encastrer la goupille et de ne pas affecter son positionnement.

- Pour la production en série, des structures de type bague (figure 1-40d) sont utilisées pour faciliter le remplacement

- La tête de la broche présente un chanfrein de 15° pour faciliter le chargement de la pièce.

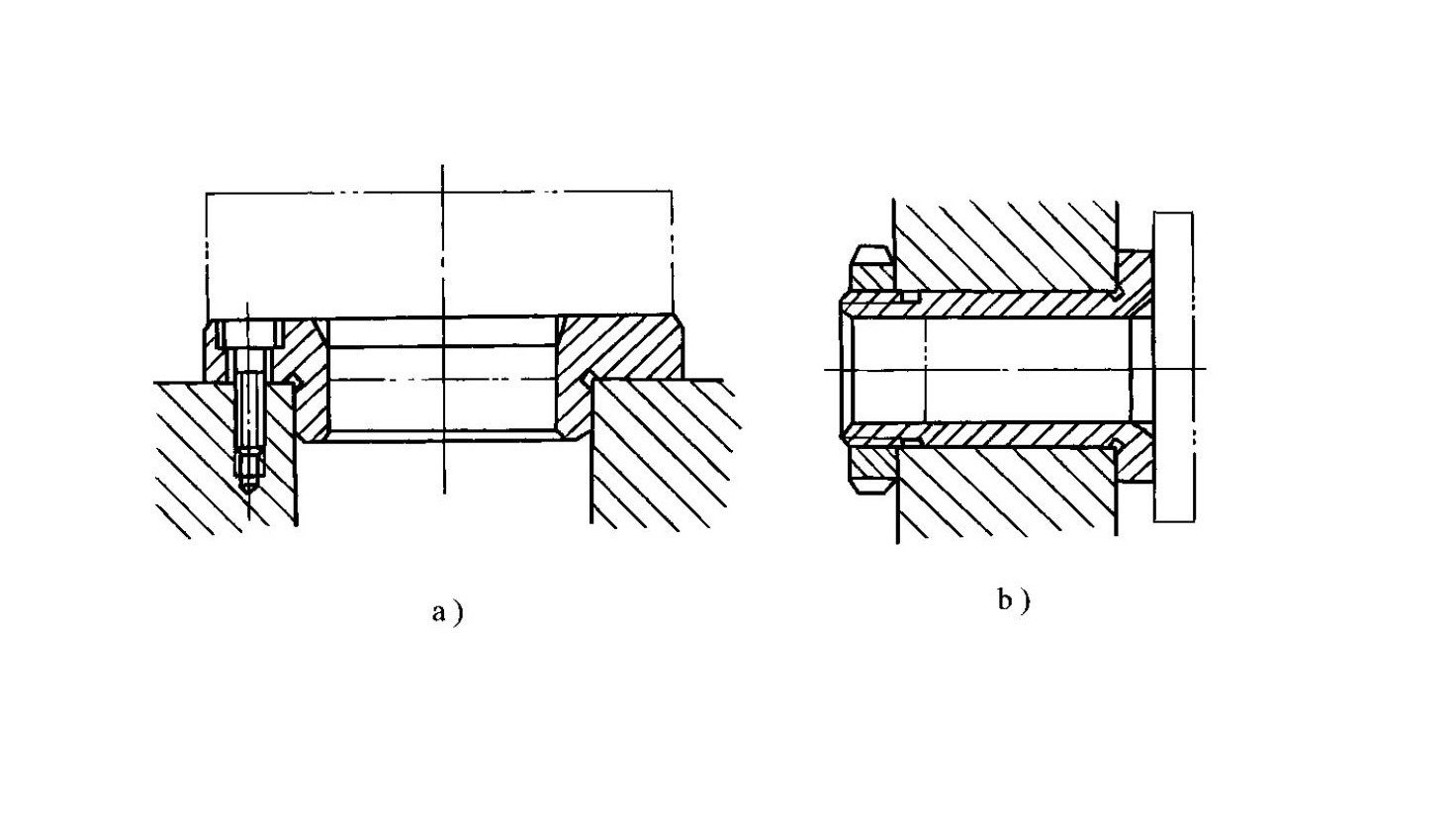

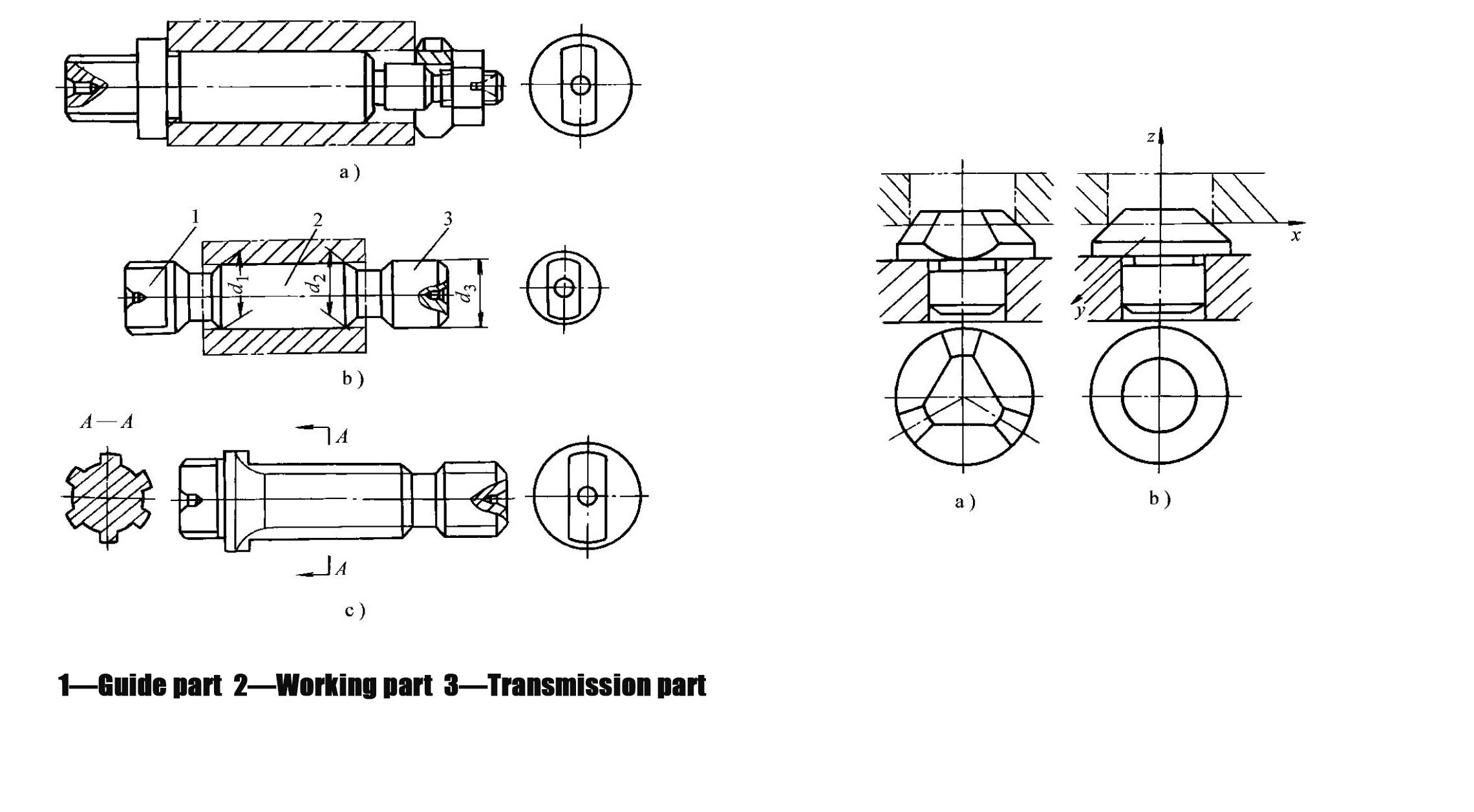

- Mandrins cylindriques

- Les structures typiques sont illustrées dans la figure 1-41.

- Caractéristiques des différents types de mandrins :

- La figure 1-41a montre un mandrin à ajustement serré, qui facilite le chargement et le déchargement mais offre une précision de centrage modérée.

- La figure 1-41b représente un mandrin à ajustement serré composé d'une section de guidage, d'une section de travail et d'une section d'entraînement. De structure simple, il offre une grande précision de centrage et ne nécessite aucun dispositif de serrage supplémentaire. Cependant, son chargement et son déchargement sont délicats et peuvent endommager l'alésage de positionnement. Il est principalement utilisé pour l'usinage de précision exigeant une grande précision de centrage.

- La figure 1-41c représente un mandrin cannelé utilisé pour l'usinage de pièces positionnées par des trous cannelés.

- broches coniques

- Lorsqu'une pièce est positionnée par un trou sur une goupille conique (figure 1-42), trois degrés de liberté sont restreints.

- Scénarios d'application : La figure 1-42a est utilisée pour le positionnement approximatif du système de référence, tandis que la figure 1-42b est utilisée pour le positionnement précis du système de référence.

- Mandrins coniques (mandrins à petit cône)

- Comme le montre la figure 1-43, la pièce est positionnée sur un mandrin conique et serrée par déformation élastique entre le trou de positionnement et la surface conique limite du mandrin.

- Caractéristiques de performance : Offre une précision de centrage élevée (jusqu’à φ0,01–φ0,02 mm), mais l’erreur de positionnement axial est relativement importante.

- Domaine d'application : Convient aux opérations de tournage, de rectification et de repoussage de précision où la précision du trou de positionnement est au moins égale à IT7 ; les faces d'extrémité ne peuvent pas être usinées par cette méthode.

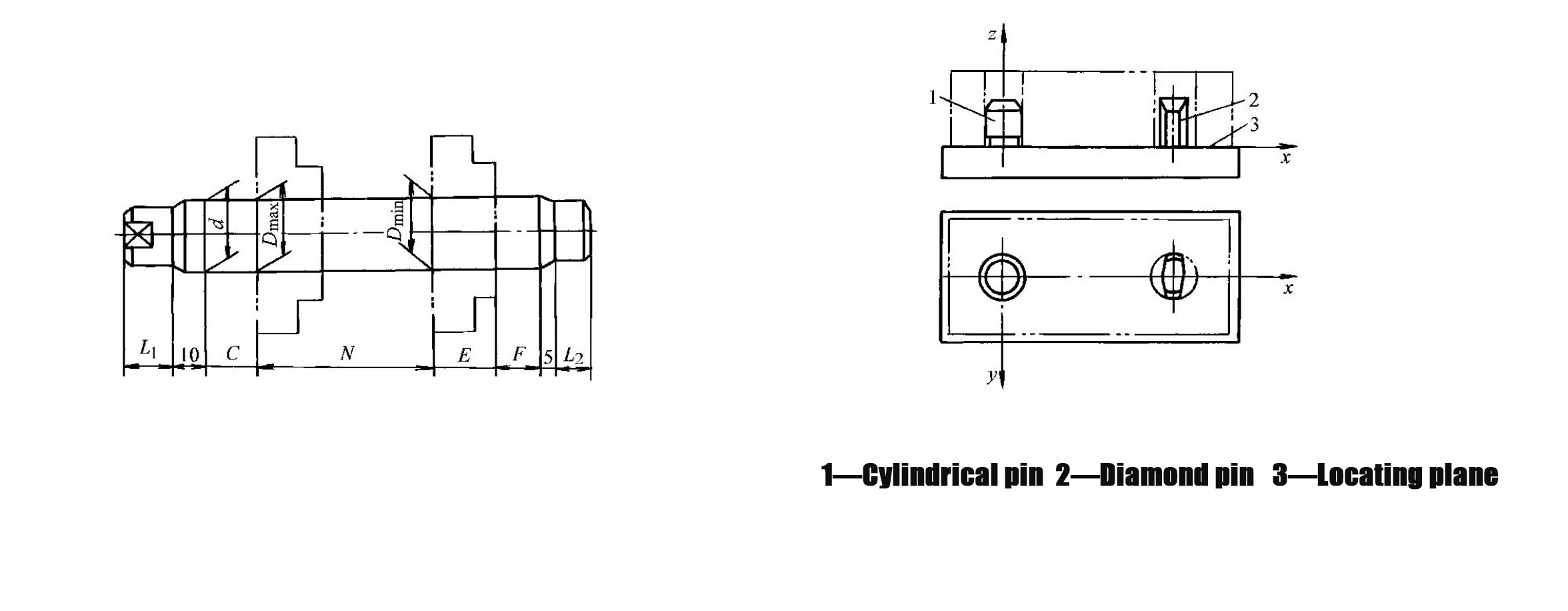

5.4Positionnement par un plan et deux trous

- Le schéma de positionnement est illustré à la figure 1-44, où un grand plan de la pièce et deux trous perpendiculaires à ce plan sont utilisés comme références de positionnement.

- Problème de surpositionnement : lorsqu’un dispositif de fixation utilise un support plan (limitant trois degrés de liberté) et deux broches cylindriques (limitant chacune deux degrés de liberté), un surpositionnement se produit dans la direction de la ligne reliant les deux broches.

- Solution : Pour éviter un surpositionnement, l'une des broches doit être conçue comme une broche à dégagement qui ne restreint pas le degré de liberté selon l'axe x.

- Norme de référence : Les dimensions de la goupille de dégagement peuvent être sélectionnées en se référant au tableau 1-5

6.0Comment calculer la hauteur de positionnement du bloc en V et le jeu de la goupille de dégagement

6.1Calcul de la hauteur de positionnement du bloc en V T

- Formule : T=H+(d−N/2)/tan(α/2)

- Définitions des symboles :

- H : Hauteur du bloc en V

- d : Diamètre du mandrin de conception du bloc en V

- N : Largeur d'ouverture du bloc en V

- α : Angle compris entre les deux faces actives du bloc en V

- Objectif de l'application : Cette formule est utilisée pour déterminer la hauteur de positionnement vertical de l'axe d'une pièce par rapport à la surface de référence du dispositif de fixation lors de l'utilisation d'un bloc en V pour le positionnement sur une surface cylindrique.

6.2Calcul du jeu minimal d'ajustement Xmin entre la goupille dégagée et le trou

- Formule : Xmin=(TLD+TLd)×(D/2)/L

- Définitions des symboles :

- TLD : Tolérance de l’entraxe entre les deux trous de positionnement

- En résumé : Tolérance de l’entraxe entre les deux goupilles de positionnement

- D : Diamètre du trou s'emboîtant dans la goupille de dégagement

- L : Distance entre les centres des deux trous de positionnement (ou broches de positionnement)

- Objectif de l'application : Ce calcul garantit que la goupille de dégagement ne provoque pas de surpositionnement tout en respectant les exigences de précision de positionnement.

NoteDimensions structurelles des broches allégées (Tableau 1-5, unité : mm) :

| Diamètre de la broche D (mm) | Paramètre b (mm) | Paramètre B (mm) |

| 3–6 | 2 | D−0,5 |

| >6–8 | 3 | D−1 |

| >8–20 | 4 | D−2 |

| >20–25 | 5 | D−3 |

| >25–32 | 6 | D−4 |

| >32–40 | 7 | D−5 |

| >40–50 | 8 | D−5 |

Ces dimensions recommandées sont couramment utilisées dans la conception des dispositifs de fixation afin d'équilibrer la précision du positionnement et la fiabilité de l'assemblage.

7.0Comment obtenir un serrage fiable des pièces

7.1Exigences de base pour les dispositifs de serrage

- Lors du serrage, la position correcte de la pièce après positionnement ne doit pas être modifiée.

- La force de serrage doit être appropriée : elle doit garantir un positionnement stable et des vibrations minimales pendant l’usinage, tout en évitant une déformation excessive de la pièce par serrage.

- Son fonctionnement doit être pratique, peu laborieux et sûr.

- Le niveau d'automatisation et la complexité structurelle du dispositif de serrage doivent correspondre au volume de production et à la taille du lot de la pièce.

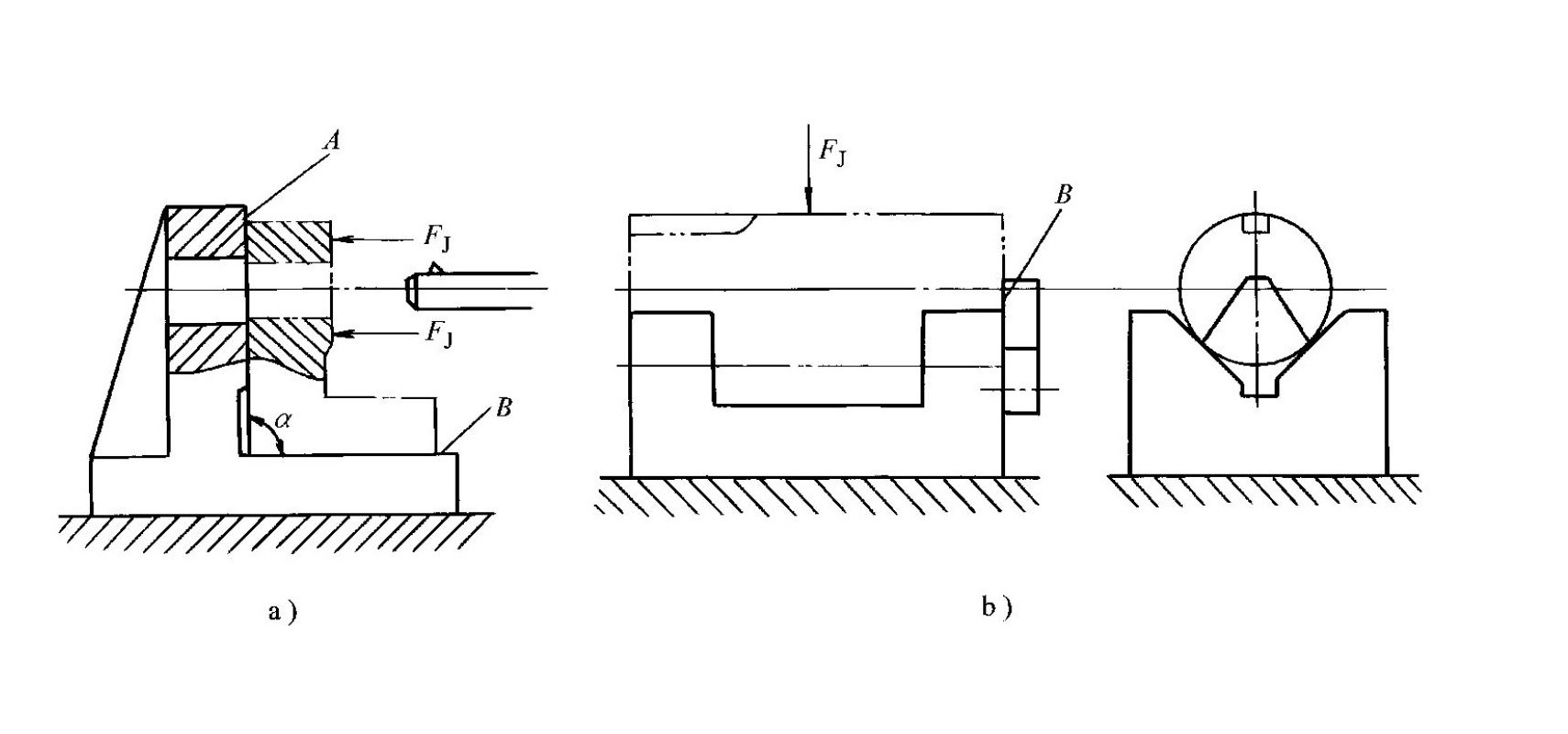

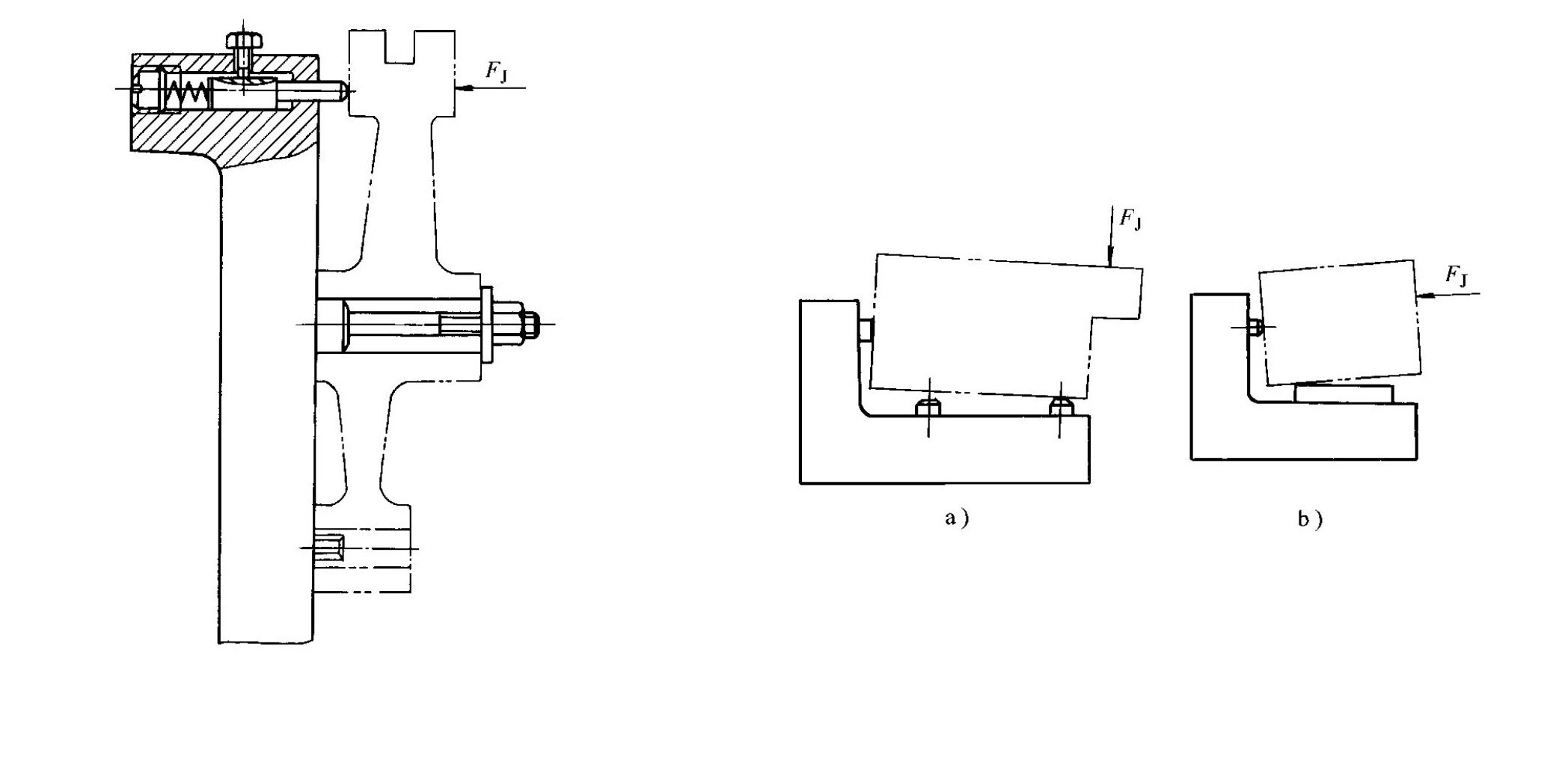

7.2Comment sélectionner la direction et le point d'application de la force de serrage

- La force de serrage doit agir vers la surface de positionnement principale (Figure 1-45).

- Cas pratique : lorsqu’une exigence de perpendicularité existe entre l’alésage usiné et la face d’extrémité gauche, la force de serrage FJ doit s’exercer vers la surface de positionnement A ; si elle s’exerce vers la surface B, des erreurs angulaires entre la face d’extrémité gauche et la surface inférieure peuvent compromettre le positionnement et affecter la perpendicularité entre l’alésage et la face d’extrémité gauche.

- La direction de la force de serrage doit contribuer à minimiser la force de serrage requise (Figure 1-46).

- Cas pratique : Lorsque la force de serrage FJ agit dans la même direction que la force de coupe F et le poids de la pièce W, la force de serrage requise est minimisée.

- Le point d'application de la force de serrage doit être choisi à des endroits et dans des directions où la rigidité de la pièce est plus élevée (Figure 1-47).

- Cas pratiques :

- Pour les manchons à parois minces lors du tournage sur un tour ou du formage sur un machine à filerLa rigidité axiale étant supérieure à la rigidité radiale, le serrage radial induit une déformation plus importante. Par conséquent, l'application d'une force de serrage axiale réduit cette déformation.

- Lors du serrage de pièces caissonnées à parois minces, la force doit s'exercer sur les ailes rigides ; en l'absence d'ailes, le serrage en un point peut être remplacé par un serrage en trois points (figure 1-47c) afin de réduire la déformation due au serrage.

- Le point d'application de la force de serrage doit être aussi proche que possible de la surface d'usinage (Figure 1-48).

- Cas pratique : lors du fraisage de rainures sur une fourchette de changement de vitesse, la force de serrage principale est appliquée loin de la surface d’usinage. Dans ce cas, il convient d’ajouter des supports auxiliaires près de la zone d’usinage et d’augmenter la force de serrage FJ afin d’améliorer la rigidité du montage et de réduire les vibrations d’usinage.

- La ligne d'action de la force de serrage doit se situer dans la plage des supports de positionnement (Figure 1-49).

- Avertissement : Si la ligne d’action se situe en dehors de la zone de support, le positionnement de la pièce sera compromis lors du serrage ; il s’agit d’une opération incorrecte et inacceptable.

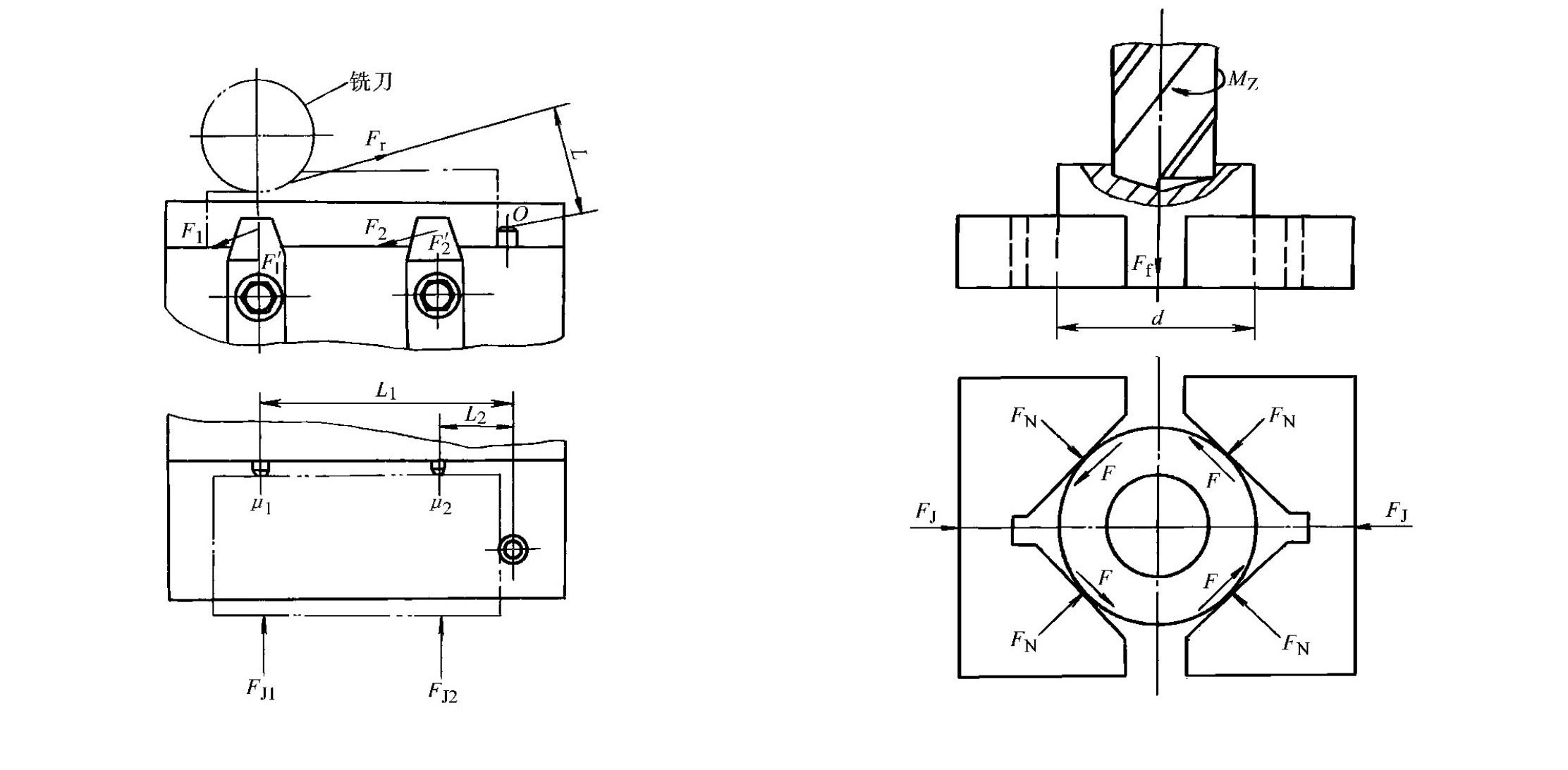

7.3Méthodes d'estimation de la force de serrage

L'intensité de la force de serrage influe directement sur la fiabilité du montage, la déformation du serrage, la précision du positionnement et la qualité d'usinage. Deux méthodes d'estimation couramment utilisées sont les suivantes :

- Méthode par analogie

- La force de serrage est estimée en se référant aux conditions de fonctionnement de dispositifs similaires.

- Cette méthode est largement utilisée dans les pratiques de production

- Méthode d'équilibre statique

- Le dispositif de fixation et la pièce à usiner sont considérés comme un système rigide

- La condition instantanée la plus défavorable pendant l'usinage est identifiée, et la force de serrage théorique est calculée sur la base de l'équilibre statique.

- Le résultat est ensuite multiplié par un coefficient de sécurité K (2,5 à 3 pour l'ébauche, 1,5 à 2 pour la finition) afin d'obtenir la force de serrage réelle.

- Exemples typiques de calculs :

- Exemple de fraisage (Figure 1-50) : Lorsque la force de coupe Fr atteint son maximum et que la distance L entre Fr et la butée O est maximale, la pièce tend à tourner autour du point O. En supposant l’équilibre statique, FJ1 = FJ2 = FJ et μ1 = μ2 = μ, la formule de la force de serrage est FJ = Fr × L / [μ × (L1 + L2)]. La force de serrage réelle est F = K × Fr × L / [μ × (L1 + L2)] (unité : N). Fr représente la force de coupe maximale (N), μ le coefficient de frottement entre la pièce et les éléments de positionnement, L1 la distance entre la direction de la force de coupe et la butée (mm), et L2 la distance entre les deux butées et la butée (mm).

- Exemple de perçage (Figure 1-51) : La force de serrage doit compenser la rotation de la pièce due au couple de coupe Mz et son déplacement dû à la résistance à l’avance Ff. Selon l’équilibre des forces, la formule de la force de serrage réelle est : FJ = K × (Mz / (d / 2) + Ff) / [2μ / sin(α / 2)] (unité : N) ; où Mz est le couple de coupe (N·mm), d le diamètre de la pièce (mm), Ff la résistance à l’avance (N), α l’angle formé par les deux faces de travail du bloc en V (°) et μ le coefficient de frottement entre le bloc en V et la pièce.

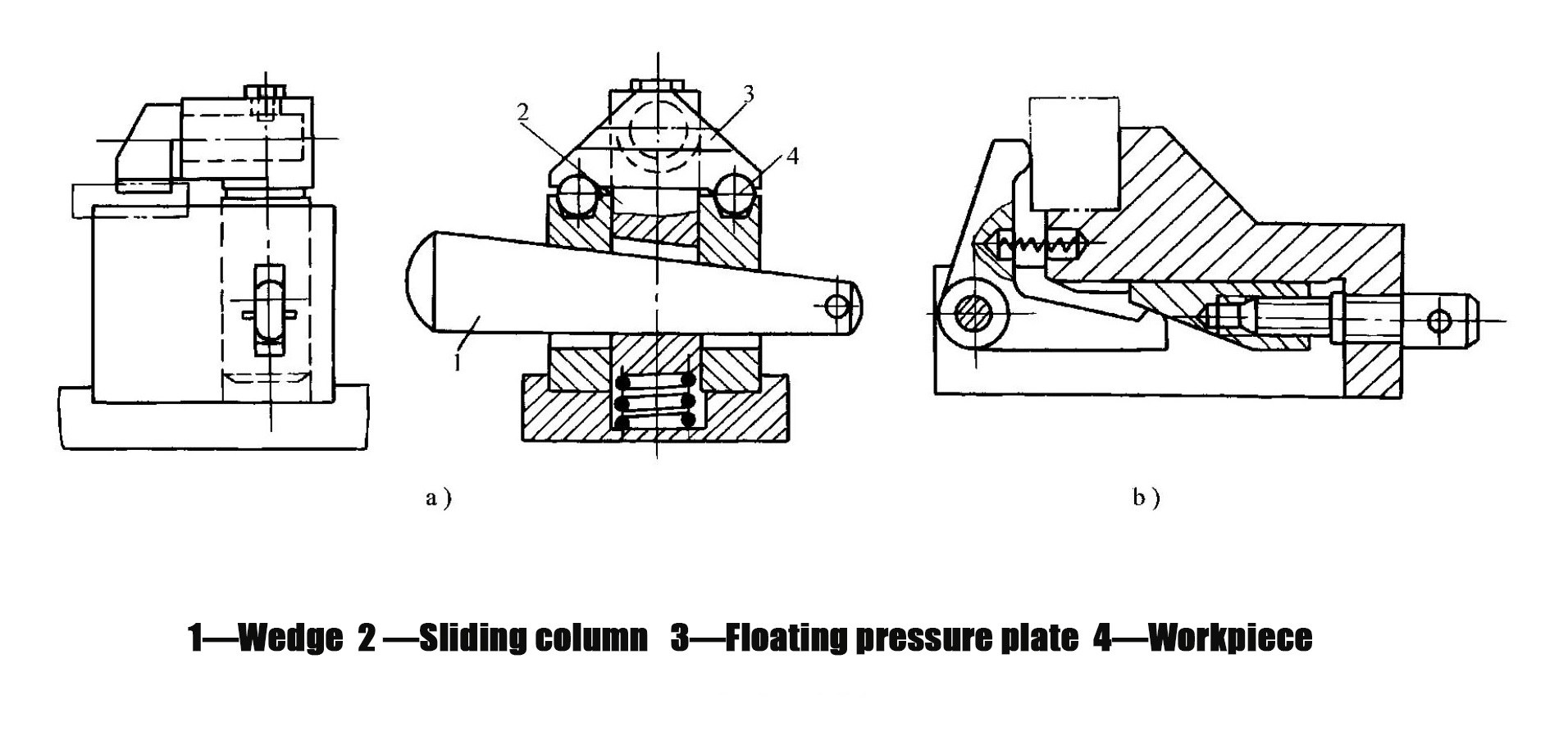

7.4Mécanismes de serrage typiques

- mécanisme de serrage à coin

- Un mécanisme de serrage qui utilise un coin comme élément de transmission de force ou de serrage (Figure 1-52)

- Applications pratiques :

- Sur la figure 1-52a, le coin d'entraînement 1, en descendant, force la colonne coulissante 2 à se déplacer vers le bas, et la plaque de pression flottante 3 serre simultanément deux pièces 4 ; après l'usinage, frapper la petite extrémité du coin 1 libère les pièces.

- Dans les applications pratiques, les mécanismes à coin sont souvent associés à d'autres mécanismes ; la figure 1-52b illustre l'association d'un coin et d'un mécanisme de serrage à vis, où la rotation de la vis entraîne le déplacement du coin et le serrage de la pièce par la plaque de pression articulée.

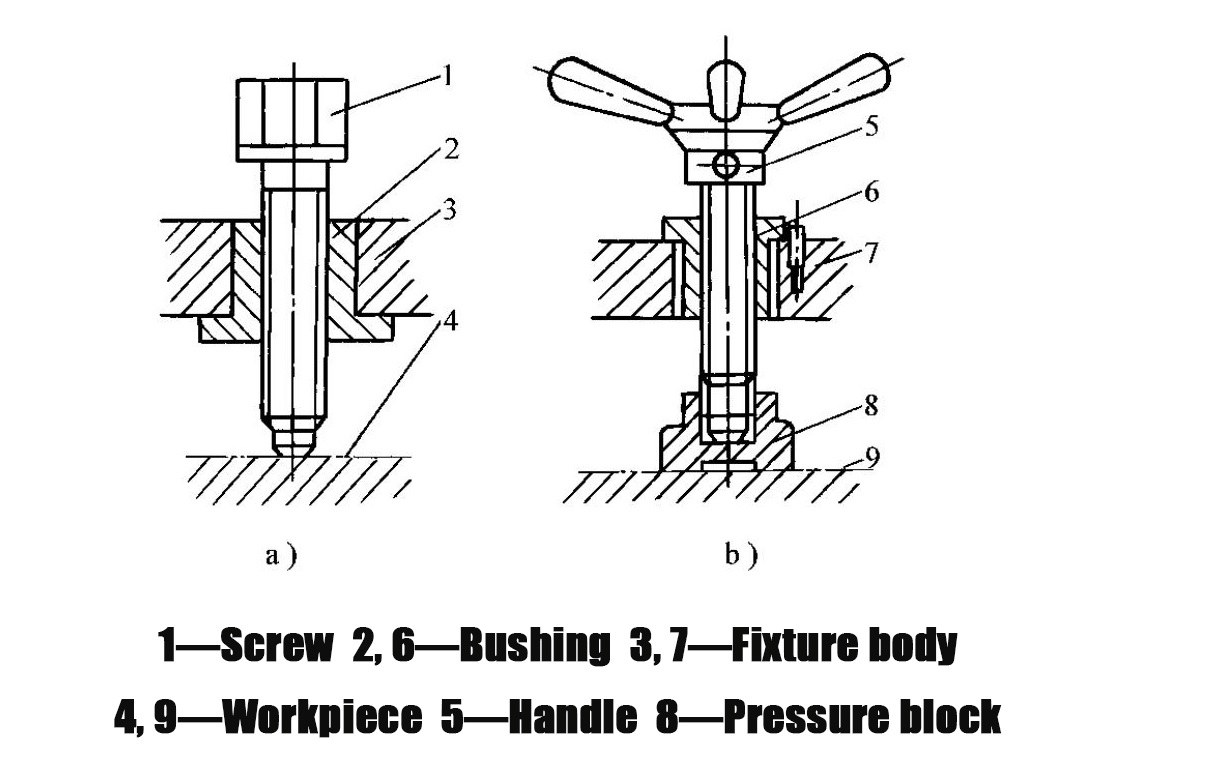

- mécanisme de serrage à vis

- Un mécanisme de serrage composé de vis, d'écrous, de rondelles et de plaques de pression

- Caractéristiques : Structure simple, fabrication facile, bonnes performances d’autoblocage et force de serrage élevée, ce qui en fait le mécanisme de serrage le plus couramment utilisé dans les dispositifs de fixation.

- Applications pratiques :

- La figure 1-53 illustre un mécanisme de serrage à vis unique. Sur la figure 1-53a, la vis exerce une pression directe sur la pièce, ce qui peut l'endommager et provoquer une rotation. La figure 1-53b remédie à cet inconvénient en ajoutant un bloc de pression sous la tête de vis.

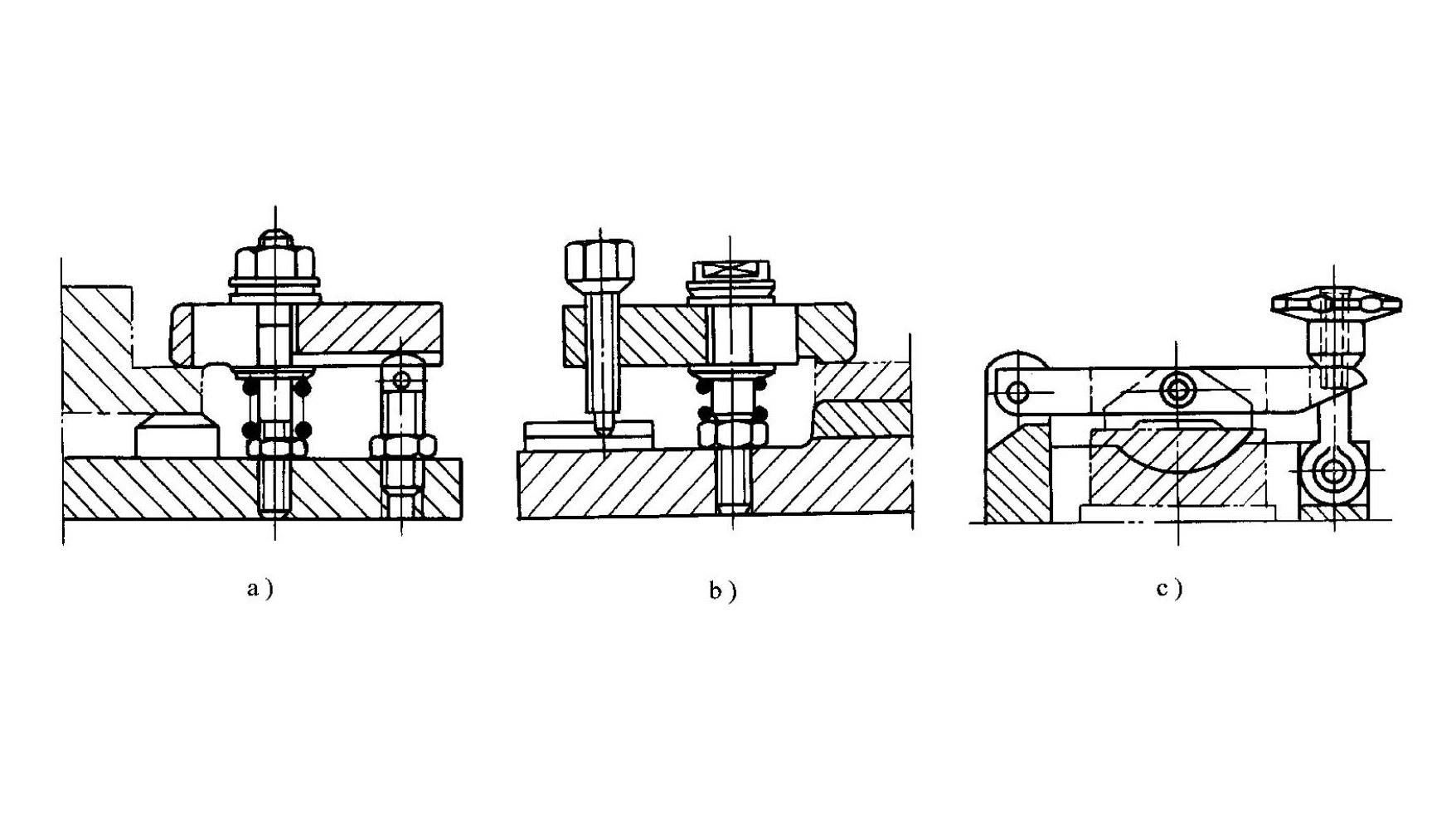

- La figure 1-54 illustre un mécanisme de serrage typique à plateau de pression à vis. Les figures 1-54a et 1-54b représentent des modèles à plateau de pression mobile utilisant le principe du levier pour le serrage. En raison des différentes positions relatives du point de serrage, du point d'appui et du point d'application de la force, le rapport de levier et la force de serrage varient, la figure 1-54c présentant l'amplification de force la plus élevée.

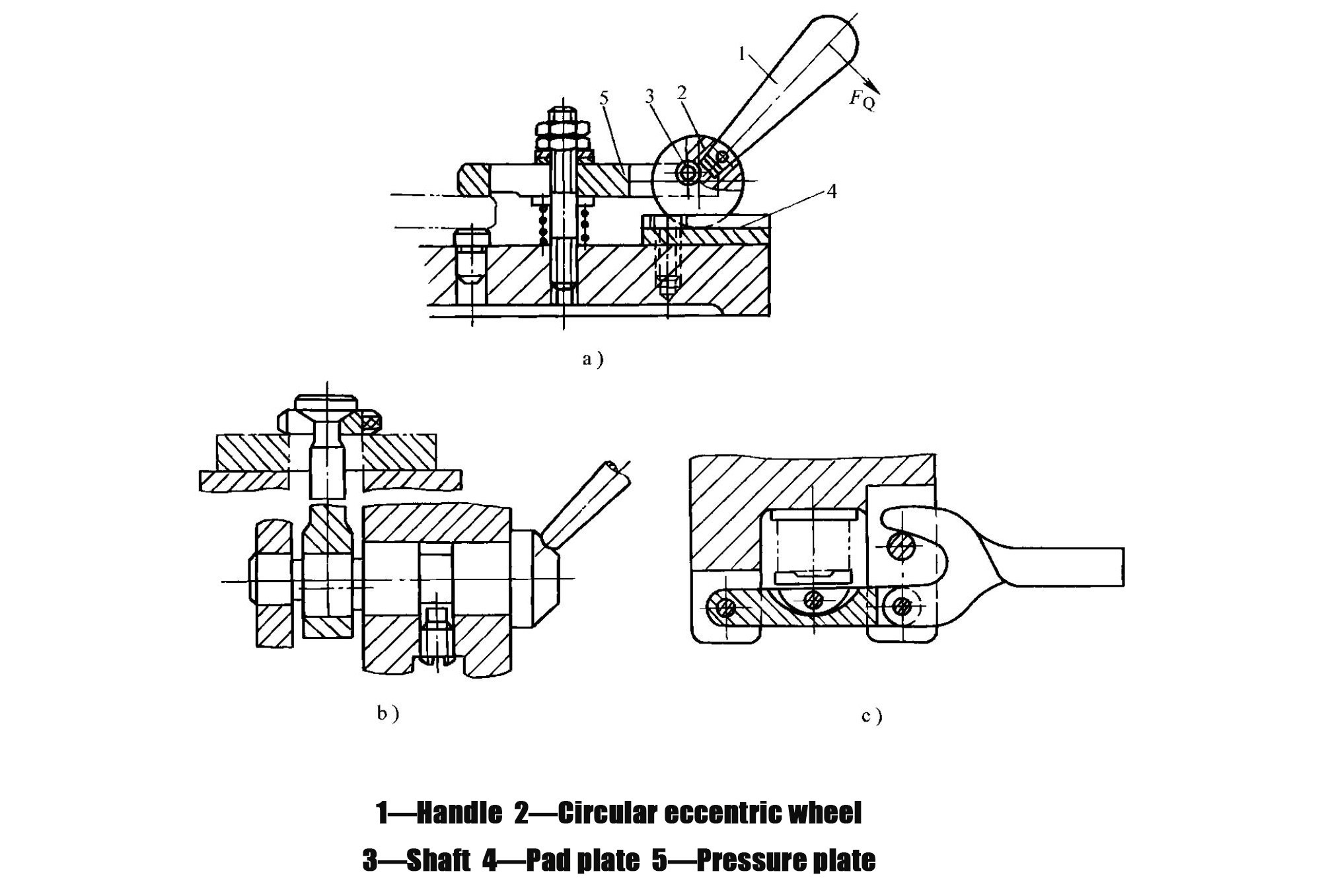

- Mécanisme de serrage excentrique

- Un mécanisme qui serre la pièce à usiner directement ou indirectement à l'aide d'un élément excentrique (Figure 1-55)

- Applications pratiques :

- Sur la figure 1-55a, la poignée 1 actionne la came excentrique circulaire 2 qui se met à tourner autour de l'arbre 3, pressant sa surface cylindrique contre la plaque d'appui 4 ; la force de réaction soulève l'arbre 3 et actionne la plaque de pression 5 pour serrer la pièce.

- Les figures 1-55b et 1-55c montrent des mécanismes utilisant respectivement un arbre excentrique et une fourche excentrique.

- Caractéristiques de performance : Facile à utiliser et permet un serrage rapide, mais offre une force de serrage et une course relativement faibles.

- Domaine d'application : Convient aux opérations nécessitant de faibles forces de coupe, telles que l'emboutissage de petites pièces de tôle et le positionnement et le serrage rapides avant perçage.

7.5Quelles sont les caractéristiques des systèmes d'entraînement pneumatiques et hydrauliques courants ?

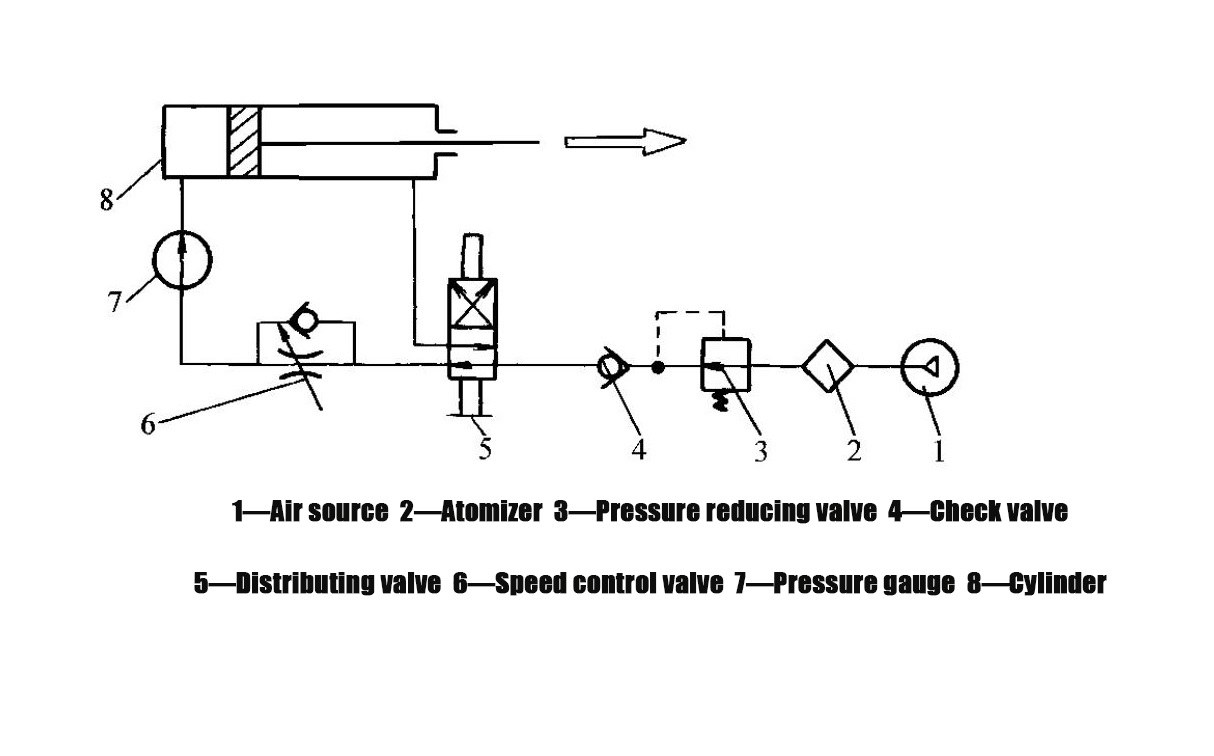

Le serrage manuel repose sur la force humaine appliquée par des mécanismes de transmission de force pour fixer la pièce. Dans les montages modernes à haut rendement, le serrage motorisé est largement utilisé. Les systèmes d'entraînement comprennent les systèmes pneumatiques, hydrauliques, électriques, électromagnétiques et à vide, les systèmes de transmission pneumatiques et hydrauliques étant les plus courants.

- Systèmes de transmission pneumatique

- Principe de fonctionnement : Utilisation de l'air comprimé comme source d'énergie

- Caractéristiques de performance : actionnement rapide, pression réglable, faible pollution et maintenance simple ; cependant, leur rigidité de serrage est relativement faible et ils nécessitent généralement des dimensions structurelles plus importantes.

- Composition typique du système (Figure 1-56) : L’air comprimé fourni par la source d’air 1 traverse le lubrificateur 2 (où il se mélange à l’huile lubrifiante atomisée pour lubrifier le cylindre), le détendeur 3 (qui réduit la pression au niveau de fonctionnement) et le clapet anti-retour 4 (qui empêche le desserrage du mécanisme de serrage en cas d’interruption de l’alimentation en air ou de chute brutale de pression). L’air est ensuite contrôlé par le distributeur 5 pour l’admission et l’échappement, et le régulateur de débit 6 ajuste la vitesse de déplacement du piston. La pression est indiquée par le manomètre 7. Le cylindre 8 actionne le piston, qui à son tour actionne le mécanisme de serrage pour fixer la pièce.

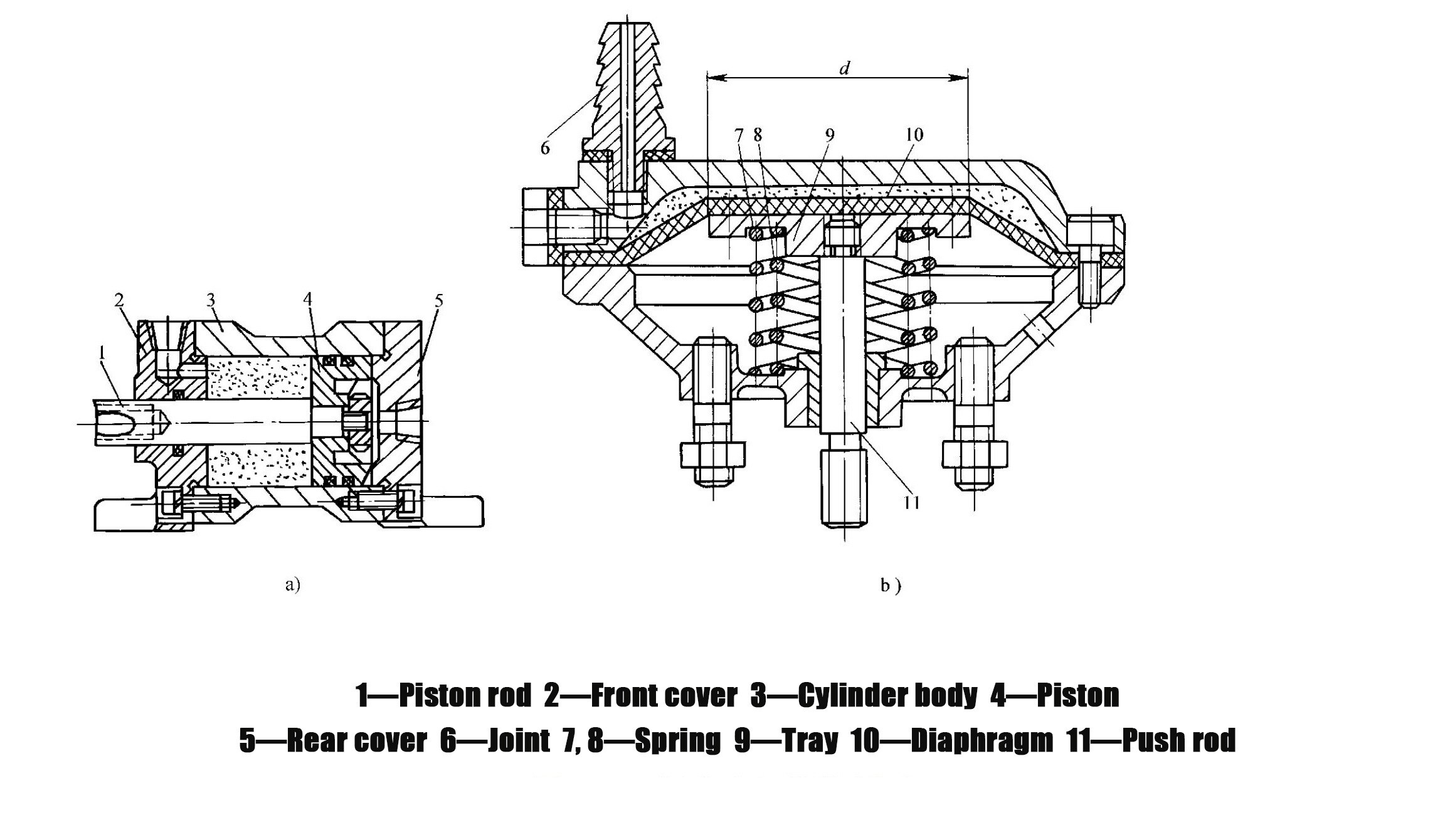

- Cylindres pneumatiques couramment utilisés :

- PistonVérins de type - (Figure 1-57a) : Ils offrent une longue course de travail et la force de sortie n’est pas affectée par la longueur de la course.

- Vérins à membrane (Figure 1-57b) : Ils présentent une bonne étanchéité, une structure compacte et simple, un nombre réduit de pièces de friction et une longue durée de vie ; cependant, leur course utile est courte et la force de sortie varie en fonction de la longueur de la course.

- Domaine d'application : Largement utilisé dans les lignes d'automatisation des presses à emboutir et pour le serrage rapide sur les centres d'usinage.

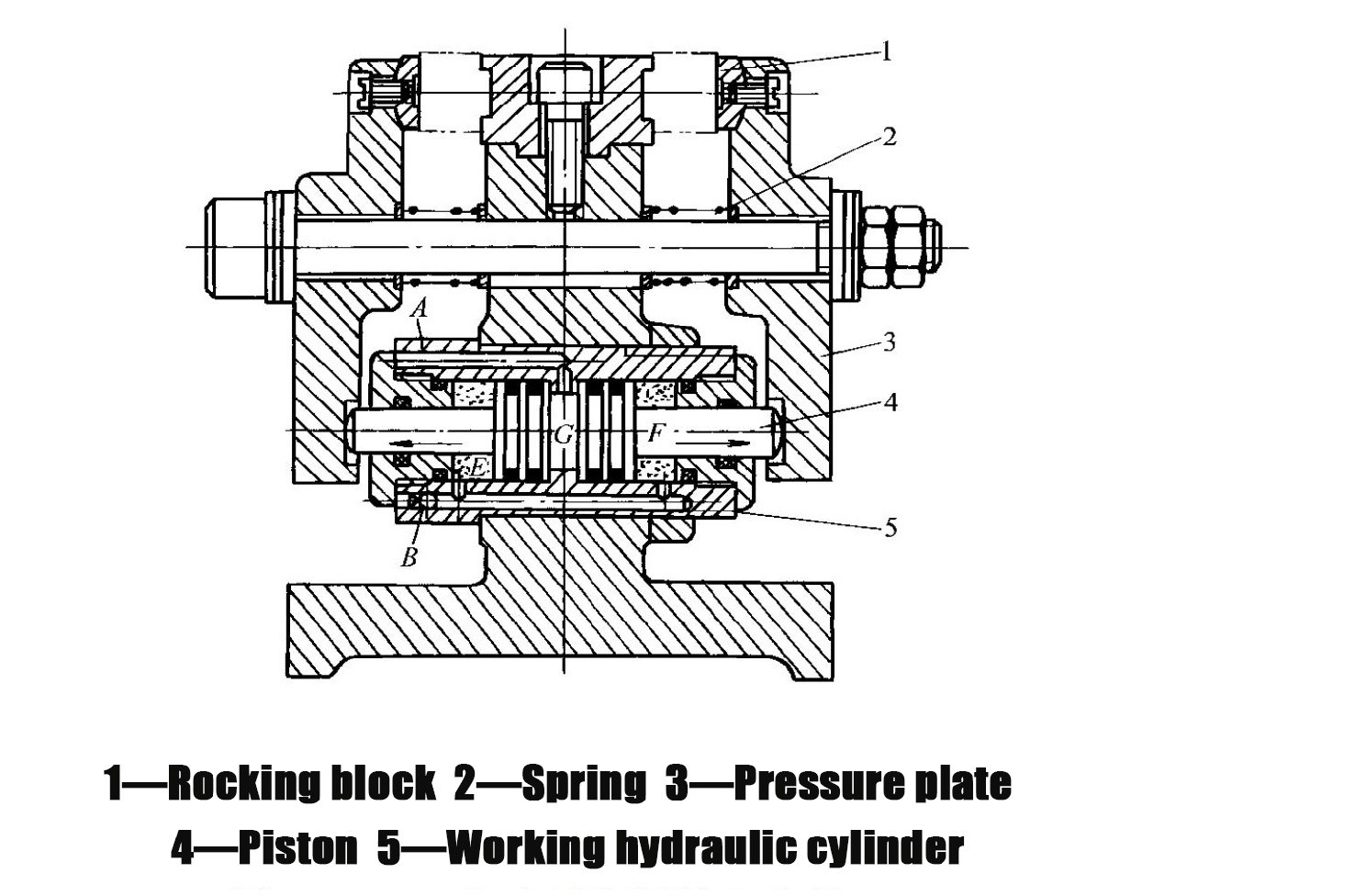

- Systèmes de transmission hydraulique

- Principe de fonctionnement : Utilise de l'huile sous pression comme fluide de travail et fonctionne selon des principes similaires à ceux des systèmes pneumatiques.

- Comparaison des performances avec les systèmes pneumatiques : force de serrage supérieure, rigidité de serrage accrue, serrage plus fiable, vérin plus compact et niveau sonore réduit ; principaux inconvénients : risque de fuite d’huile et exigence de haute précision de fabrication pour les composants hydrauliques

- Exemple d'application pratique (Figure 1-58) : Dispositif de serrage hydraulique bidirectionnel pour une fraiseuse ; lorsque l'huile sous pression pénètre dans la chambre G du vérin hydraulique de travail 5 par la conduite A, les deux pistons 4 sont simultanément poussés vers l'extérieur, actionnant les plateaux de pression 3 pour serrer la pièce ; lorsque l'huile sous pression pénètre dans les chambres E et F aux extrémités du vérin hydraulique 5 par la conduite B, les pistons 4 sont repoussés ; les ressorts 2 ramènent alors les plateaux de pression de chaque côté, libérant ainsi la pièce.

- Domaine d'application : Particulièrement adapté aux opérations d'usinage nécessitant une force de serrage élevée, une grande rigidité et une précision de positionnement stable.

8.0Comment sélectionner le dispositif de montage approprié pour la machine-outil en fonction des exigences de production

| Scénario de production | Type de luminaire recommandé | Raison de la sélection |

| Production à l'unité et en petites séries | Luminaires à usage général, luminaires modulaires | Réduire les coûts, améliorer la flexibilité |

| Production en petits et moyens lots | fixations réglables | S'adapter à plusieurs pièces similaires ; trouver un équilibre entre efficacité et coût |

| Production en grande série (Pièces rotatives sur machines à filer) | Dispositifs autocentrants dédiés | Optimiser la structure, simplifier le fonctionnement |

| Production en grande série (Tôlerie sur presses à emboutir) | Dispositifs d'estampage spéciaux | Répondre aux exigences de production stable à volume élevé |

| Production d'essai de nouveaux produits | luminaires modulaires | Reconfiguration rapide, cycle d'essai raccourci |

| Lignes de production automatisées | Dispositifs de transfert + systèmes d'entraînement pneumatiques/hydrauliques | Intégrer le bridage et le transport des pièces |

| Usinage de haute précision (rectification) | Dispositifs de mandrin conique | Assurer une précision de centrage élevée |

| Usinage de haute précision (alésage) | Mandrins à ajustement serré | Évitez le surpositionnement |

9.0FAQ sur les noyaux de montage pour machines-outils (Foire aux questions)

Q : Qu'est-ce qu'un dispositif de fixation pour machine-outil ?

A : Un dispositif de fixation pour machine-outil est un équipement utilisé pour le montage des pièces lors de l'usinage. Il positionne la pièce avec précision puis la fixe solidement afin de garantir la précision d'usinage. Sa fonction principale est d'assurer un positionnement précis et un serrage fiable de la pièce.

Q : Quelles sont les principales classifications des dispositifs de fixation pour machines-outils ?

A: Selon leur degré de spécialisation, les dispositifs de fixation peuvent être classés en dispositifs à usage général, à usage spécial, réglables, modulaires et de transfert ; selon le type de machine-outil, ils comprennent les dispositifs pour tours, fraiseuses, perceuses, aléseuses et autres ; selon leur source d'énergie, ils peuvent être manuels, pneumatiques, hydrauliques ou électromagnétiques.

Q : Quel est le principe fondamental du positionnement des pièces ?

A : Le principe fondamental est celui du positionnement en six points. Une pièce possède six degrés de liberté dans l'espace (trois de translation et trois de rotation). En utilisant six points d'appui pour contraindre ces six degrés de liberté, la position de la pièce peut être définie avec précision.

Q : Quelle est la différence entre un positionnement complet, un positionnement incomplet, un surpositionnement et un sous-positionnement ?

A : Le positionnement complet restreint les six degrés de liberté ; le positionnement incomplet restreint moins de six degrés de liberté mais répond toujours aux exigences d'usinage, et les deux sont couramment utilisés ; le sous-positionnement ne restreint pas les degrés de liberté requis et est strictement interdit ; le sur-positionnement restreint le même degré de liberté plusieurs fois et doit être évalué en fonction de son impact sur la précision.

Q : Quelles sont les exigences de base pour les dispositifs de serrage ?

A : Le processus de serrage ne doit pas modifier la position de la pièce ; la force de serrage doit être appropriée (stable, sans vibration ni déformation excessive) ; l'opération doit être pratique, économique en main-d'œuvre et sûre ; et le niveau d'automatisation doit correspondre au volume de production.

Q : Quels sont les éléments de positionnement de pièces couramment utilisés ?

A : Pour le positionnement planaire : broches de support, plaques de support, supports réglables et supports auto-alignants ; pour les surfaces cylindriques externes : blocs en V, manchons et mandrins à trois mors auto-centrants ; pour le positionnement par perçage : broches de positionnement, mandrins cylindriques, broches coniques et mandrins coniques ; pour le positionnement planaire à deux trous : support planaire combiné à des broches cylindriques et une broche allégée.

Q : Comment choisir un dispositif de fixation approprié pour une machine-outil ?

A : Dispositifs d'usage général ou modulaires pour les pièces uniques et les petits lots ; dispositifs réglables pour les petits et moyens lots ; dispositifs spéciaux ou de transfert pour les grands lots ; dispositifs modulaires pour les essais de nouveaux produits ; et éléments de haute précision de centrage (tels que les mandrins coniques) pour l'usinage de haute précision, tout en évitant le surpositionnement.

Q : Comment la force de serrage est-elle estimée ?

A: Deux méthodes courantes sont utilisées : la méthode par analogie, qui estime la force en se basant sur des dispositifs similaires et sur l'expérience, et la méthode d'équilibre statique, qui calcule la force de serrage théorique et la multiplie par un facteur de sécurité (2,5 à 3 pour l'usinage d'ébauche, 1,5 à 2 pour l'usinage de finition).

Référence

www.gressel.ch/en/wedge-clamping-element-kse/

eng.libretexts.org/Bookshelves/Mechanical_Engineering/Introduction_to_Aerospace_Structures_and_Materials_(Alderliesten)/03_Analysis_of_Statically_Indeterminate_Structures/13_Influence_Lines_for_Statically_Indeterminate_Structures/13.02_Static_Equilibrium_Method