- 1.0Qu'est-ce qu'une vis mère ? Principe, structure et définition

- 2.0Comment sont fabriquées les vis mères ? Équipements et procédés de base

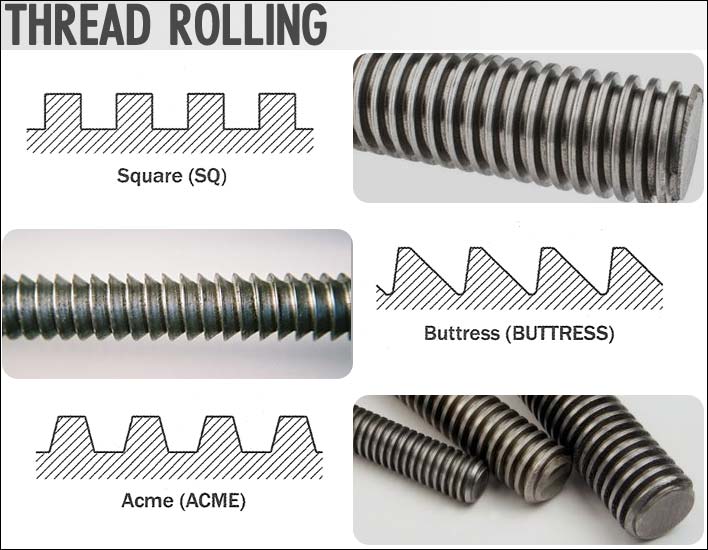

- 3.0Types de filetages de vis-mère courants : Acmé, carré, à contrefort et autres

- 3.1Filetage Acme (filetage trapézoïdal) : la norme industrielle

- 3.2Filetage carré : le choix à haute efficacité

- 3.3Filetage de contrefort : conçu pour les charges lourdes unidirectionnelles

- 3.4Filetage trapézoïdal métrique (Tr) : norme internationale

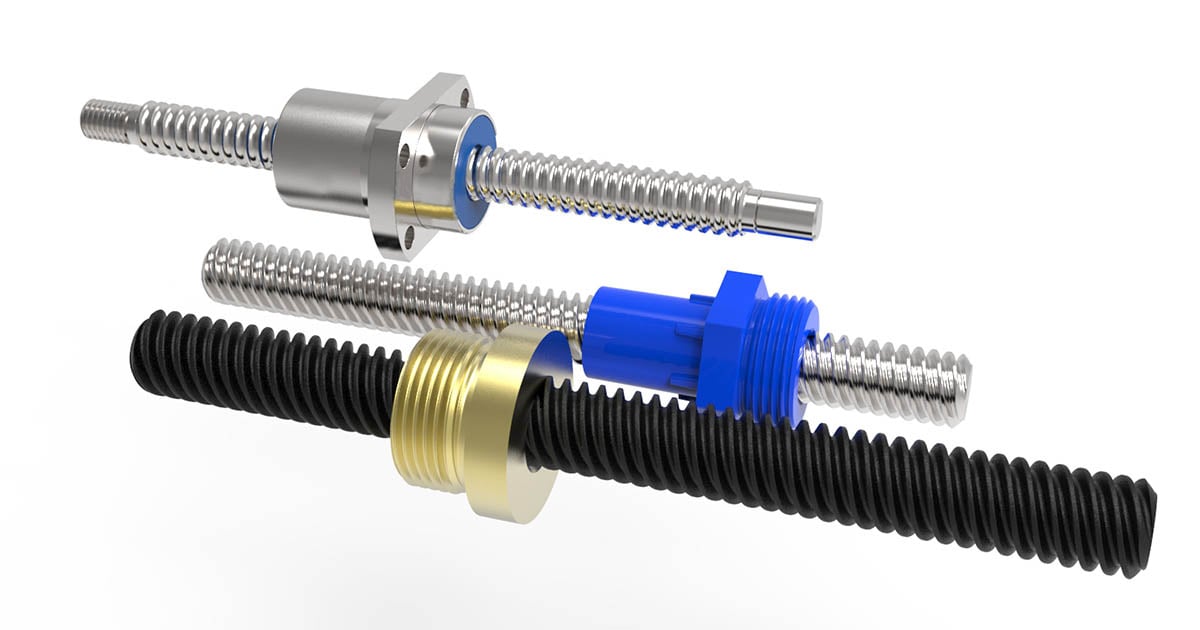

- 3.5Filetage de vis à billes : haute précision, faible frottement

- 4.0Avantages et inconvénients des vis mères : équilibre entre coût, performance et application

- 5.0Questions fréquemment posées sur les vis mères : pliage, enfoncement et lubrification

- 6.0Sélection des matériaux pour les vis mères : de l'acier au carbone aux plastiques

- 7.0Vis-mères ou vis à billes : choisir le bon composant de mouvement linéaire

- 8.0Comment choisir la bonne vis mère ? Paramètres clés et conseils de sélection

- 8.1Capacité de charge : correspond aux charges de pointe et continues

- 8.2Vitesse : fonctionner dans la plage de vitesse critique

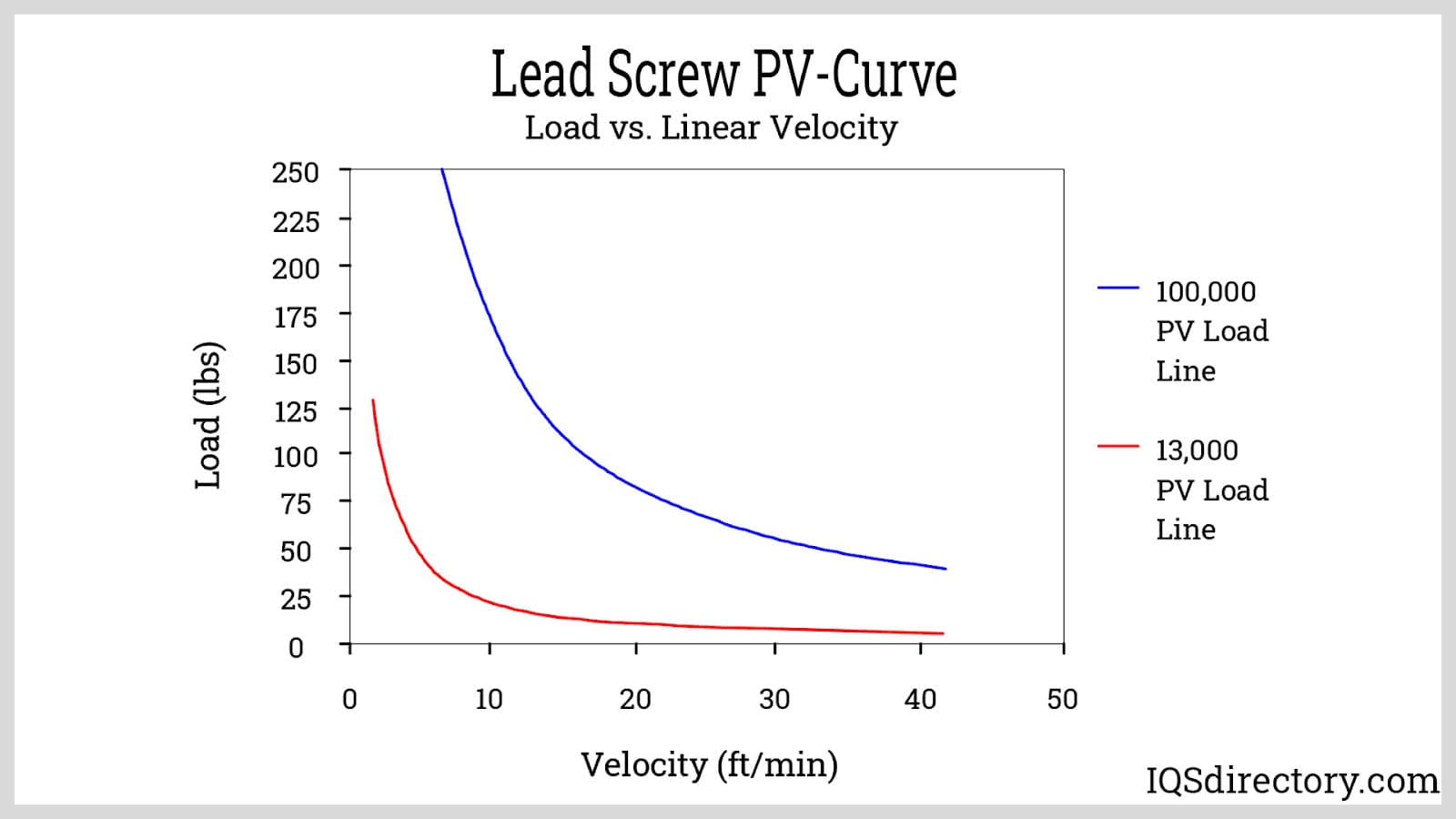

- 8.3Facteur pression-vitesse (valeur PV) : éviter les dommages dus à la surchauffe

- 8.4Compatibilité environnementale : tenir compte de l'indice de protection IP et des matériaux

- 8.5Type de filetage : correspond à l'efficacité et à la direction de la charge

- 9.0Conclusion

Dans le domaine de la transmission mécanique et du contrôle du mouvement linéaire, les vis mères jouent un rôle essentiel en tant que composant essentiel pour la conversion du mouvement rotatif en mouvement linéaire.

Elles sont largement utilisées dans l'automatisation industrielle, la robotique, les dispositifs médicaux et même les appareils électroménagers. Du positionnement précis des machines CNC au fonctionnement fluide des systèmes domotiques, les vis mères sont indispensables aux applications high-tech comme au quotidien.

1.0Qu'est-ce qu'une vis mère ? Principe, structure et définition

Une vis mère (également appelée vis de puissance) est un dispositif mécanique qui convertit un mouvement rotatif en mouvement linéaire par engagement direct du filetage. Sa fonction principale est de transformer le couple en poussée ou traction axiale, sans recourir à des roulements à billes. Le mouvement est transmis par contact direct du filetage entre l'arbre de la vis et l'écrou.

Les principaux composants comprennent :

- Arbre à vis : Tige cylindrique à filetage continu ou à rainures, généralement en acier au carbone, en acier inoxydable ou en aluminium. Pour des applications spécifiques, le titane, la céramique ou les plastiques techniques peuvent être utilisés.

- Fils: Interface hélicoïdale entre l'arbre de la vis et l'écrou. Sa géométrie (angle et profil, par exemple) influence directement l'efficacité, la capacité de charge et la précision.

- Noix: Contrepartie du filetage de l'arbre de la vis. Connecté à la charge, l'écrou transforme la force de rotation en mouvement linéaire en limitant sa propre rotation (ou celle de la vis).

Modes de fonctionnement :

- Arbre fixe, écrou rotatif : Un moteur ou un entraînement manuel fait tourner l'écrou le long d'un arbre à vis fixe, convertissant le couple en déplacement linéaire.

- Écrou fixe, arbre rotatif : L'écrou est maintenu en place pendant que l'arbre de la vis tourne, produisant un mouvement linéaire de l'écrou le long de l'axe de l'arbre.

2.0Comment sont fabriquées les vis mères ? Équipements et procédés de base

Le procédé de fabrication d'une vis mère détermine directement sa précision, sa résistance et sa durabilité. Parmi ces étapes, le taraudage est l'étape la plus critique, et la méthode est choisie en fonction du volume de production et des exigences de précision.

2.1Roulage de filets : le choix courant pour la production à grande échelle

Le filetage par roulage est le procédé de formage à froid dominant pour les vis mères. Il utilise la pression mécanique pour déplacer la matière et former des filets, plutôt que de l'enlever. L'écrouissage améliore ainsi l'état de surface et la résistance.

L'équipement principal comprend :

- Machine à rouler les filets à 2 rouleaux : La configuration la plus courante utilise deux matrices pour comprimer l'ébauche cylindrique. Adaptée aux filetages standards à simple ou double filet (par exemple, trapézoïdal, Acmé). Offrant un rendement élevé et un faible coût, elle est idéale pour la production en moyenne série.

- Machine à rouler les filets à 3 matrices : Utilise trois matrices espacées de 120° pour une pression radiale uniforme. Offre une précision supérieure (ISO 4H/5g), une meilleure circularité et permet des filetages à filets multiples (par exemple, 4 filets). Souvent utilisé dans les vis-mères de précision pour applications médicales ou machines-outils, ainsi que pour les diamètres plus importants.

- Machine à rouler les filets de précision CNC : Intègre des commandes CNC pour l'avance, la profondeur et la vitesse de la matrice. Capable de produire des profils complexes (par exemple, des filetages dentelés ou personnalisés) avec des tolérances serrées jusqu'à 0,01 mm. Indispensable pour l'aérospatiale, les semi-conducteurs et autres applications haut de gamme, il prend en charge aussi bien la personnalisation en petites séries que la production de masse.

2.2Le filetage : une alternative de précision pour les applications spéciales

Pour les productions en petites séries, les filetages complexes (profils profonds ou non standard) ou les matériaux difficiles à usiner tels que le titane ou la céramique, le filetage est privilégié.

Fraiseuse à fileter tourbillonnante : Utilise une fraise coudée à grande vitesse pour s'adapter à l'angle d'attaque de la vis. Elle réalise le filetage en un seul passage avec un excellent contrôle du pas, de la profondeur et de la finition. Convient aux vis mères à haute tolérance (nuances IT3 à IT5). Cependant, cette méthode est plus lente et plus coûteuse que le roulage.

2.3Processus secondaires

Après le formage du filetage, plusieurs étapes supplémentaires sont nécessaires :

- Traitement de surface : Zingage pour la résistance à la corrosion sur l'acier au carbone, passivation pour l'acier inoxydable ou revêtements PTFE pour la résistance à l'usure.

- Contrôle de précision : Mesure du diamètre du pas avec des micromètres à filetage ou de la précision du pas avec des appareils de mesure laser.

- Assemblée: Réglage du jeu vis-écrou pour garantir un ajustement et des performances appropriés.

La combinaison de ces processus permet d’obtenir une vis mère finie avec les caractéristiques de performance requises.

3.0Types de filetages de vis-mère courants : Acmé, carré, à contrefort et autres

Les performances et l'utilisation d'une vis mère dépendent en grande partie de la conception de son filetage. Les différentes géométries de filetage influencent l'efficacité, la capacité de charge et la fabricabilité. Voici les types de filetage les plus courants dans les applications industrielles :

3.1Filetage Acme (filetage trapézoïdal) : la norme industrielle

Le filetage Acme, avec son profil trapézoïdal à 29°, est le type de filetage de vis-mère le plus répandu dans l'industrie. Sa large base de filetage assure une excellente intégrité structurelle.

- Avantages : Plus facile à fabriquer par rapport aux autres formes de filetage (un outillage multipoint peut être utilisé), haute résistance à l'usure, adapté aux charges moyennes à lourdes, et les écrous de compensation peuvent compenser l'usure, prolongeant ainsi la durée de vie.

- Limites: Efficacité inférieure à celle des filetages carrés, avec des pertes par frottement légèrement supérieures.

- Applications : Étaux d'établi, brides de serrage, tiges de soupape, actionneurs de précision, tours et autres équipements industriels généraux. Idéal lorsque rentabilité et durabilité sont tout aussi importantes.

Remarque : Les filetages trapézoïdaux métriques (profil 30°) sont similaires en principe aux filetages Acmé, mais respectent les normes ISO. Ils sont courants en Europe et largement utilisés dans les machines CNC et la robotique.

3.2Filetage carré : le choix à haute efficacité

Les filetages carrés présentent des flancs perpendiculaires à l'axe de la vis, formant un angle de 90°. La surface de contact réduite minimise les pertes par frottement.

- Avantages : Le plus haut rendement parmi les types de filetage. Offre une plus grande capacité de charge à taille égale ou réduit les besoins du moteur pour une même charge. Ne génère aucune pression radiale, ce qui le rend idéal pour un transfert de mouvement précis.

- Limites: Difficile à fabriquer (nécessite une coupe en un seul point), coût plus élevé, résistance des racines réduite et capacité de charge limitée.

- Applications : Vérins à vis, machines-outils de précision et étaux où une efficacité et une précision élevées sont requises, mais pas des charges axiales extrêmes.

3.3Filetage de contrefort : conçu pour les charges lourdes unidirectionnelles

Le filetage à contrefort (profil trapézoïdal asymétrique) est optimisé pour des charges axiales élevées dans une direction. Son flanc porteur présente un angle faible de 7°, tandis que le flanc opposé est plus raide à 45°, assurant une forte résistance au cisaillement.

- Avantages : Efficacité comparable aux filetages carrés, résistance presque deux fois supérieure aux filetages carrés, capable de résister à des forces unidirectionnelles extrêmes.

- Limites: Faible performance sous charges inverses ; inadapté au mouvement bidirectionnel.

- Applications : Grandes presses à vis, vérins de levage robustes, actionneurs verticaux et machines de moulage par injection où une transmission de puissance unidirectionnelle est requise.

3.4Filetage trapézoïdal métrique (Tr) : norme internationale

Le filetage trapézoïdal métrique partage le même principe de fonctionnement que les filetages Acme mais présente un angle de flanc de 30° et est conforme aux normes métriques ISO, ce qui le rend largement adopté dans les machines internationales.

- Avantages : Haut degré de standardisation, compatibilité avec les composants mondiaux et directives de fabrication/test bien définies.

- Limites: Capacité de charge légèrement inférieure à celle des filetages Acme, mais suffisante pour la plupart des besoins industriels.

- Applications : Machines CNC, robots industriels, équipements de laboratoire et systèmes de transmission de puissance à usage général.

3.5Filetage de vis à billes : haute précision, faible frottement

Les vis à billes utilisent un filetage quasi semi-circulaire qui permet aux éléments roulants (billes) de circuler entre l'écrou et l'arbre de la vis. Cette conception convertit le frottement de glissement en frottement de roulement, ce qui se traduit par un rendement extrêmement élevé, souvent supérieur à 90%.

- Avantages : Très faible frottement, longue durée de vie, précision exceptionnelle et capacité de positionnement au niveau micrométrique.

- Limites: Processus de fabrication complexe, coût élevé et exigences strictes en matière de lubrification et d'étanchéité.

- Applications : Machines CNC, équipements semi-conducteurs, robotique, systèmes aérospatiaux et autres applications exigeant précision et répétabilité.

4.0Avantages et inconvénients des vis mères : équilibre entre coût, performance et application

4.1Principaux avantages des vis mères

- Rapport coût-efficacité : Coûts de fabrication inférieurs à ceux des vis à billes, ce qui les rend idéales pour les applications à budget limité et à charge légère à moyenne.

- Capacité d'autoblocage : De nombreux types de vis mères (par exemple, les filetages trapézoïdaux et carrés) sont intrinsèquement autobloquants et maintiennent leur position sans freins supplémentaires, ce qui est particulièrement avantageux dans les systèmes verticaux.

- Capacité de charge élevée : Dans les limites nominales, les vis mères peuvent supporter des charges axiales importantes. Les configurations à écrou en bronze peuvent supporter plusieurs tonnes.

- Faible entretien : Construction simple avec seulement trois pièces principales (arbre, écrou, filetage). Certains modèles autolubrifiants ne nécessitent aucune lubrification supplémentaire pendant leur durée de vie.

- Résilience environnementale : L'absence d'éléments roulants les rend moins sensibles à la poussière ou aux débris, adaptés aux environnements difficiles.

- Fonctionnement silencieux et fluide : Le contact coulissant du filetage génère un minimum de vibrations et de bruit, ce qui les rend adaptés aux applications sensibles au bruit telles que les appareils médicaux ou la domotique.

4.2Limitations des vis mères

- Efficacité moindre : Le contact glissant entraîne des pertes par frottement, avec un rendement généralement inférieur à 40% (les conceptions optimisées peuvent atteindre environ 50%). Ce n'est pas idéal pour une transmission de puissance continue.

- Usure plus rapide : Le contact glissant continu accélère l'usure du filetage. Les écrous à filetage carré nécessitent un remplacement périodique, tandis que les filetages trapézoïdaux peuvent être équipés d'écrous fendus pour compenser l'usure, mais leur durée de vie reste réduite.

- Limitations de vitesse : Limité par la vitesse critique ; son dépassement entraîne des vibrations excessives de l'arbre. Les vitesses de fonctionnement sont généralement limitées à 80% de la vitesse critique, ce qui limite leur compatibilité avec les applications à grande vitesse.

- Inefficacité du couple : Un frottement élevé les rend inadaptés aux applications exigeant une transmission de couple très élevée.

5.0Questions fréquemment posées sur les vis mères : pliage, enfoncement et lubrification

5.1Les vis mères peuvent-elles se plier ? Comment minimiser les risques

Les vis mères peuvent se plier dans certaines conditions, principalement influencées par la longueur et l'utilisation de la charge :

- Longueur de la vis : Les vis plus longues sont plus susceptibles de se plier en raison d'une rigidité réduite.

- Conformité de charge : L'utilisation de la vis dans les limites de sa charge nominale et le respect des directives du fabricant (telles que la précision de l'alignement et la méthode de support) aident à éviter la flexion.

- Recommandation de conception : Calculez toujours les charges de pointe et continues requises par l'actionneur pour garantir que la capacité de charge de la vis correspond à l'application, réduisant ainsi le risque de flexion dès le départ.

5.2Les vis mères peuvent-elles être rétractées ? L'efficacité, facteur clé

Le refoulement se produit lorsque la charge entraîne la rotation de la vis, provoquant un mouvement involontaire. Ce phénomène dépend de l'efficacité de la vis :

- Faible rendement (<40%) : Dans la plupart des cas, le retour en arrière ne se produit pas dans des conditions normales sans vibrations externes. C'est pourquoi de nombreuses vis mères sont intrinsèquement autobloquantes.

- Haute efficacité (>40%) : Les vis à filetage optimisé ou celles utilisées dans des environnements soumis à des vibrations peuvent subir un effet de contre-enfoncement. Dans ce cas, un mécanisme de freinage ou de verrouillage supplémentaire est recommandé.

5.3Les vis mères nécessitent-elles une lubrification ? Conseils d'entretien

Les besoins en lubrification varient en fonction de la conception et de l'environnement de fonctionnement :

Vis autolubrifiantes : Certaines vis mères des actionneurs électriques sont prélubrifiées et ne nécessitent aucune lubrification supplémentaire tout au long de leur durée de vie, à condition qu'elles soient utilisées dans les conditions nominales.

Environnements difficiles ou soumis à des contraintes élevées : Pour les environnements à forte charge, à grande vitesse ou poussiéreux/humides, une lubrification périodique est nécessaire.

Évitez d’utiliser de la graisse contaminée, qui accélère l’usure.

Envisagez d’utiliser des lubrifiants à film sec ou de réappliquer une fine couche de graisse propre après l’entretien.

Écrous en bronze : Bien que naturellement autolubrifiants, les écrous en bronze bénéficient néanmoins d'une graisse légère pour assurer un fonctionnement fluide et prolonger leur durée de vie.

6.0Sélection des matériaux pour les vis mères : de l'acier au carbone aux plastiques

Le choix du matériau dépend des exigences de l'application, telles que la charge, l'environnement, la précision et le coût. Voici les matériaux courants et leurs caractéristiques :

| Type de matériau | Caractéristiques principales | Applications typiques |

| Acier au carbone | Haute résistance, faible coût, facile à usiner, nécessite un traitement antirouille | Équipements industriels généraux (par exemple, machines-outils, crics) dans des environnements secs et non corrosifs |

| Acier inoxydable | Résistant à la corrosion, antirouille, résistance légèrement inférieure à celle de l'acier au carbone | Environnements humides ou corrosifs, tels que la transformation des aliments ou les dispositifs médicaux |

| alliage de titane | Haute résistance, léger, résistant à la corrosion, coûteux | Équipements aérospatiaux et chirurgicaux nécessitant un équilibre résistance/poids et une résistance à la corrosion |

| Aluminium | Léger, facile à usiner, faible résistance | Applications à faible charge telles que les petits systèmes d'automatisation et les appareils électroménagers |

| Bronze | Autolubrifiant, résistant à l'usure, capacité de charge élevée | Applications à charges moyennes à lourdes, telles que les écrous et actionneurs de machines de précision |

| Céramique | Très haute résistance, résistant à la chaleur, faible frottement, très coûteux | Conditions extrêmes, telles que les fours à haute température ou les équipements à semi-conducteurs |

| Plastique | Léger, autolubrifiant, silencieux, capacité de charge limitée (≤150 kg) | Utilisations à faible charge et sensibles au bruit telles que les imprimantes, les appareils électroménagers ou les appareils d'assistance médicale |

Remarque : dans certains cas, les vis mères sont renforcées avec des revêtements de surface (par exemple, à base de PTFE) pour améliorer la durabilité dans les environnements difficiles et réduire les besoins de lubrification.

6.1Applications des vis mères : de l'industrie au mouvement linéaire quotidien

Grâce à leurs avantages tels que leur rentabilité, leur capacité d'autoblocage et leur adaptabilité à divers environnements, les vis mères sont largement utilisées dans de nombreux domaines. Elles peuvent être utilisées dès qu'un mouvement linéaire fluide et contrôlé est requis :

6.2Applications industrielles :

- Machines-outils : Positionnement des tables de travail et de l'avance des outils dans les tours, les machines CNC et les fraiseuses.

- Automatisation et robotique : Entraînements conjoints dans les robots industriels, poussée de matériaux dans les lignes de production automatisées.

- Machinerie lourde : Transmission de force dans les presses à vis et les vérins ; mécanismes de serrage dans les montages et les étaux.

- Fabrication de précision : Positionnement de haute précision dans les imprimantes 3D, les machines de gravure et les systèmes de prototypage rapide.

6.3Applications grand public et quotidiennes :

- Equipement de la maison : Entraînements linéaires dans les bureaux réglables en hauteur, moteurs de rideaux et serrures intelligentes.

- Matériel de bureau: Alimentation papier et positionnement des lentilles dans les imprimantes et les scanners.

- Transport: Actionneurs linéaires pour le réglage des sièges de voiture et le fonctionnement du toit ouvrant.

6.4Applications médicales :

- Équipement d'imagerie médicale : Positionnement du lit du patient dans les scanners à rayons X, IRM et CT.

- Chirurgie mini-invasive : Micro-mouvements précis dans les instruments chirurgicaux automatisés.

- Administration de médicaments : Mécanismes de dosage dans les dispositifs de médication de précision.

Remarque : les vis mères peuvent être fabriquées avec des diamètres aussi petits que 0,5 mm, voire plus petits, pour répondre aux exigences de miniaturisation dans les domaines médicaux et autres domaines spécialisés.

7.0Vis-mères ou vis à billes : choisir le bon composant de mouvement linéaire

Les vis à billes et les vis à billes convertissent toutes deux le mouvement rotatif en mouvement linéaire, mais leur structure et leurs performances diffèrent sensiblement. Le choix doit être basé sur les exigences de l'application :

| Facteur de comparaison | Vis mère | Vis à billes |

| Structure de base | Contact coulissant direct entre la vis et l'écrou, sans éléments roulants | L'écrou contient des roulements à billes circulants, le mouvement étant transmis par roulement |

| Efficacité | Faible (généralement ≤ 40%) | Élevé (généralement 85–95%) |

| Précision | Modéré (adapté aux applications générales) | Élevé (positionnement et répétabilité supérieurs) |

| Autobloquant | Généralement autobloquant (lorsque l'efficacité est < 40%) | Non autobloquant (nécessite un frein externe) |

| Coût | Faible (structure simple, facile à fabriquer) | Élevé (conception complexe, nécessite un usinage de précision) |

| Bruit | Faible (contact coulissant, fonctionnement silencieux) | Plus haut (le roulement de la balle génère du bruit) |

| Capacité de charge | Charge moyenne à lourde (les écrous en bronze peuvent supporter plusieurs tonnes) | Charge moyenne à lourde (moins de résistance aux chocs) |

| Usure et durée de vie | Usure plus rapide, durée de vie plus courte | Usure plus lente, durée de vie prévisible (norme L10) |

| Applications typiques | Charge moyenne/légère, faible vitesse, budget limité, mouvement vertical | Applications à grande vitesse, haute précision, à service continu et critiques en termes d'efficacité |

8.0Comment choisir la bonne vis mère ? Paramètres clés et conseils de sélection

Le choix d'une vis mère doit être basé sur les exigences de l'application, avec une attention particulière aux paramètres critiques suivants pour garantir que les performances correspondent aux besoins du système :

8.1Capacité de charge : correspond aux charges de pointe et continues

- Charge de pointe:La force instantanée lors d'une accélération ou d'une décélération soudaine (peut être jusqu'à 5 fois la charge continue).

- Charge continue:La charge moyenne (valeur RMS) agissant sur l'écrou au fil du temps, qui détermine directement la durée de vie L10 de la vis.

- Directives relatives aux matériauxLes écrous en plastique supportent généralement une charge inférieure à 150 kg, tandis que les écrous en bronze peuvent supporter plusieurs tonnes. Choisissez toujours votre écrou en fonction des conditions de charge réelles.

8.2Vitesse : fonctionner dans la plage de vitesse critique

La vitesse de fonctionnement maximale est limitée par la vitesse critique de la vis (le dépassement de cette vitesse entraîne des vibrations excessives de l'arbre et des risques pour la sécurité).

Vitesse de fonctionnement recommandée ≤ 80% de la vitesse critique. Des vitesses de fonctionnement plus basses permettent de réduire l'échauffement et d'éviter des cycles de service plus courts.

8.3Facteur pression-vitesse (valeur PV) : éviter les dommages dus à la surchauffe

Le facteur PV est le produit de la pression de surface × la vitesse de glissement à l'interface écrou-vis, et il est essentiel pour les assemblages de vis mères en polymère.

Des charges plus élevées nécessitent des vitesses réduites pour éviter la chaleur due au frottement et les dommages permanents.

Des vitesses plus élevées nécessitent des charges réduites pour garantir que la valeur PV réelle reste inférieure à la limite PV du matériau, prolongeant ainsi la durée de vie.

8.4Compatibilité environnementale : tenir compte de l'indice de protection IP et des matériaux

Pour les environnements difficiles (poussière, humidité, corrosion), des vis en acier inoxydable ou des vis revêtues de PTFE sont recommandées, en faisant attention à l'indice IP (résistance à la poussière et à l'eau).

Pour les environnements propres (médical, électronique), les vis en plastique ou en aluminium offrent des avantages en termes de réduction de poids et de fonctionnement silencieux.

8.5Type de filetage : correspond à l'efficacité et à la direction de la charge

- Filetages carrés pour applications à haute efficacité.

- Filetages à contrefort pour charges lourdes unidirectionnelles.

- Filetages Acme (trapézoïdaux) pour usage industriel général.

9.0Conclusion

- Technologie établie

Les vis mères sont une solution de mouvement linéaire éprouvée, dont les performances sont fortement influencées par des techniques de fabrication telles que le laminage de filetage de précision CNC et le laminage de filetage à 3 matrices. - Considérations de sélection

Choisir la bonne vis nécessite d’évaluer le coût, les exigences de charge, les exigences de précision et les conditions environnementales. - Meilleures applications

- Idéal pour : les charges moyennes à légères, les mouvements à faible vitesse, le positionnement vertical et les projets sensibles aux coûts.

- Moins adapté aux applications à grande vitesse, à haute précision ou à service continu, où les vis à billes ou d'autres systèmes avancés peuvent être mieux adaptés.

Références

www.iqsdirectory.com/articles/ball-screw/lead-screws.html

www.progressiveautomations.com/blogs/how-to/lead-screw-questions-asked-answered

ractory.com/lead-screws/

kiwimotion.co.uk/technical-articles/ball-screws/ball-screw-vs-lead-screw/

blog.igus.ca/2021/06/03/qu-est-ce-qu-une-vis-mère/