- 1.0Introduction à l'emboutissage et aux matrices de tôle

- 2.0Comprendre la formabilité et la ductilité des tôles

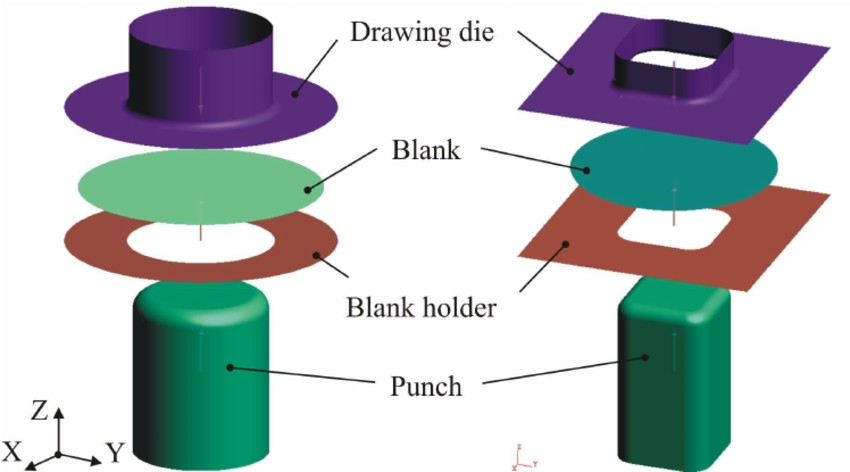

- 3.0Matrices d'emboutissage de tôles : composants et fonctions

- 4.0Matrices de découpe et opérations de découpage

- 5.0Matrices de formage et leurs opérations clés

- 6.0Matrices à station unique et à stations multiples

- 7.0Importance de la lubrification des matrices dans l'emboutissage

- 8.0Analyse de grille circulaire (CGA) : Optimisation de la qualité des pièces embouties

- 9.0Utilisation de la modélisation par éléments finis (MEF) dans la conception des matrices

- 10.0FAQ : Emboutissage de tôle et matrices

L'emboutissage de tôles est un procédé de fabrication en grande série qui permet de façonner et de découper des tôles en pièces de précision à l'aide de matrices spécialisées et de presses puissantes. Largement utilisé dans des secteurs comme l'automobile, l'aérospatiale et l'électroménager, il allie formabilité des matériaux et outillage technique pour produire efficacement des composants complexes.

1.0Introduction à l'emboutissage et aux matrices de tôle

L'emboutissage de tôles est un procédé de fabrication à haut volume qui utilise presses à emboutir et des matrices spécialisées pour façonner et découper la tôle en composants finis. La presse fournit la force nécessaire à la fermeture du jeu de matrices, qui forme ensuite la pièce.

Bien que l'emboutissage de production soit généralement réalisé à partir de tôles d'une épaisseur comprise entre 0,020" et 0,080", le procédé peut également être appliqué à des feuilles très fines (0,001") et à des plaques épaisses approchant 1,000".

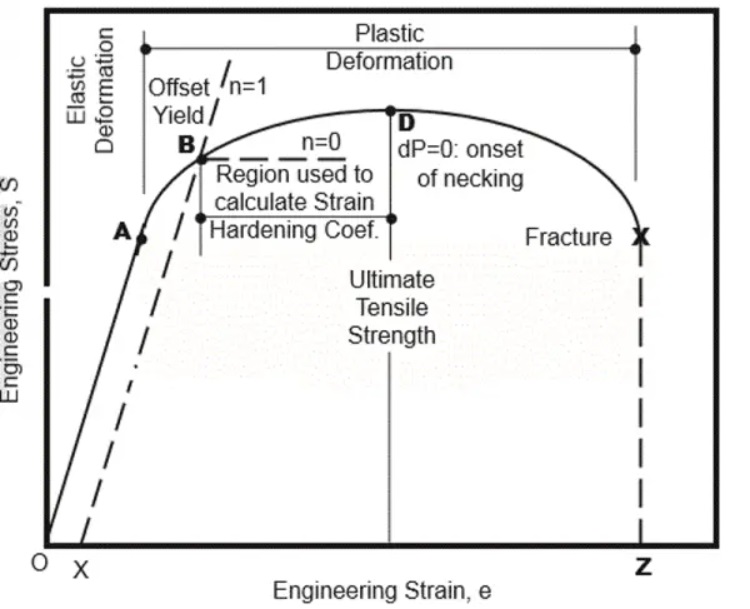

2.0Comprendre la formabilité et la ductilité des tôles

La formabilité est la principale caractéristique qui détermine la performance d'une tôle à l'emboutissage. Elle désigne l'aptitude du matériau à être plié, étiré ou étiré pour obtenir la forme souhaitée. Ces qualités sont regroupées sous le terme métallurgique. ductilité, qui correspond à la capacité du matériau à se déformer et à s'allonger sans se fracturer. La géométrie et la complexité de la pièce influencent directement le degré de déformation nécessaire du matériau.

Outre les propriétés du matériau, d’autres facteurs affectent également la formabilité, tels que :

- La conception de la matrice

- Le type et les capacités de la presse

- Vitesse de course de la presse

- Méthodes de lubrification

- Mécanismes d'alimentation en tôle

- Systèmes de surveillance et de contrôle

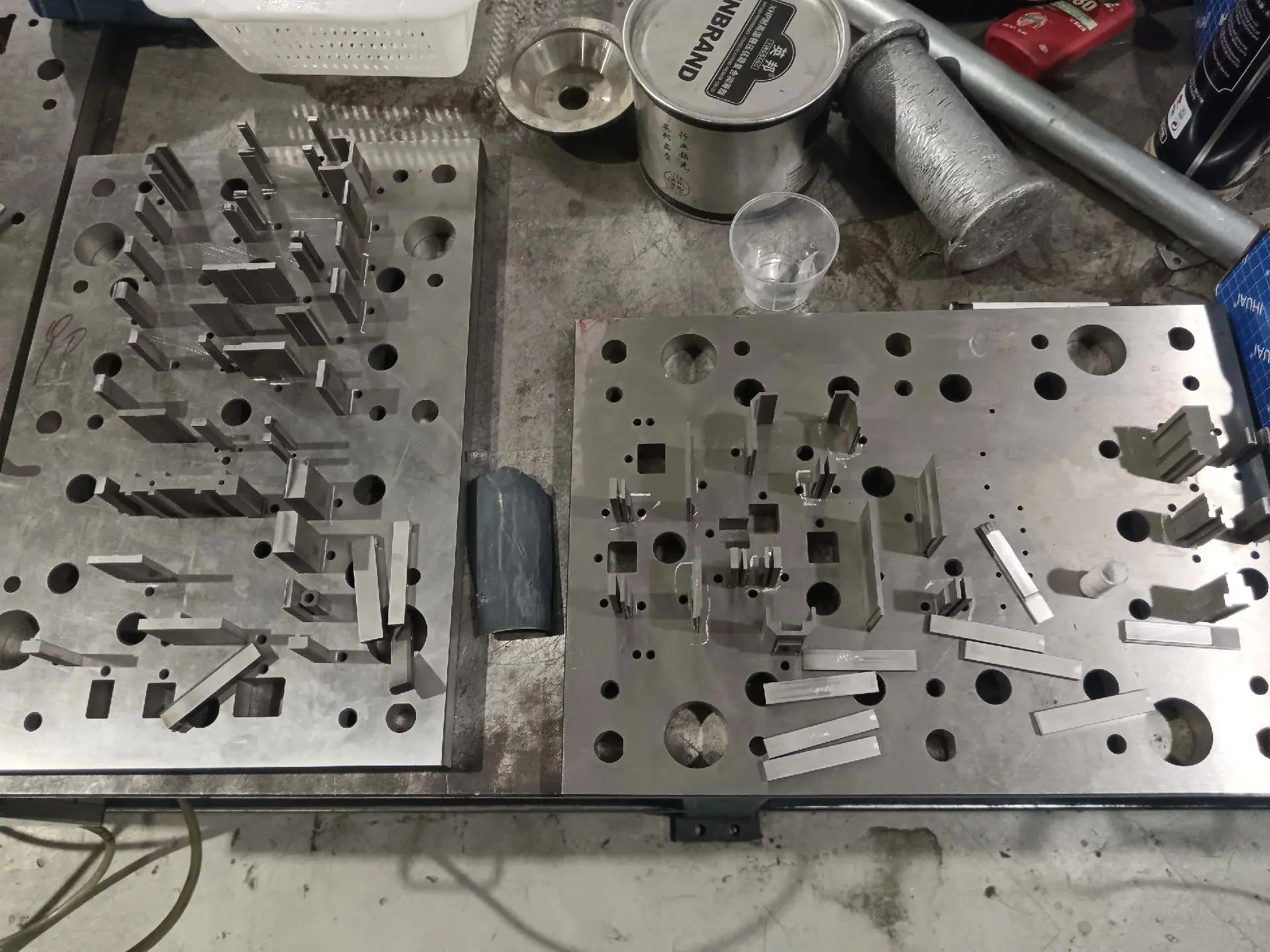

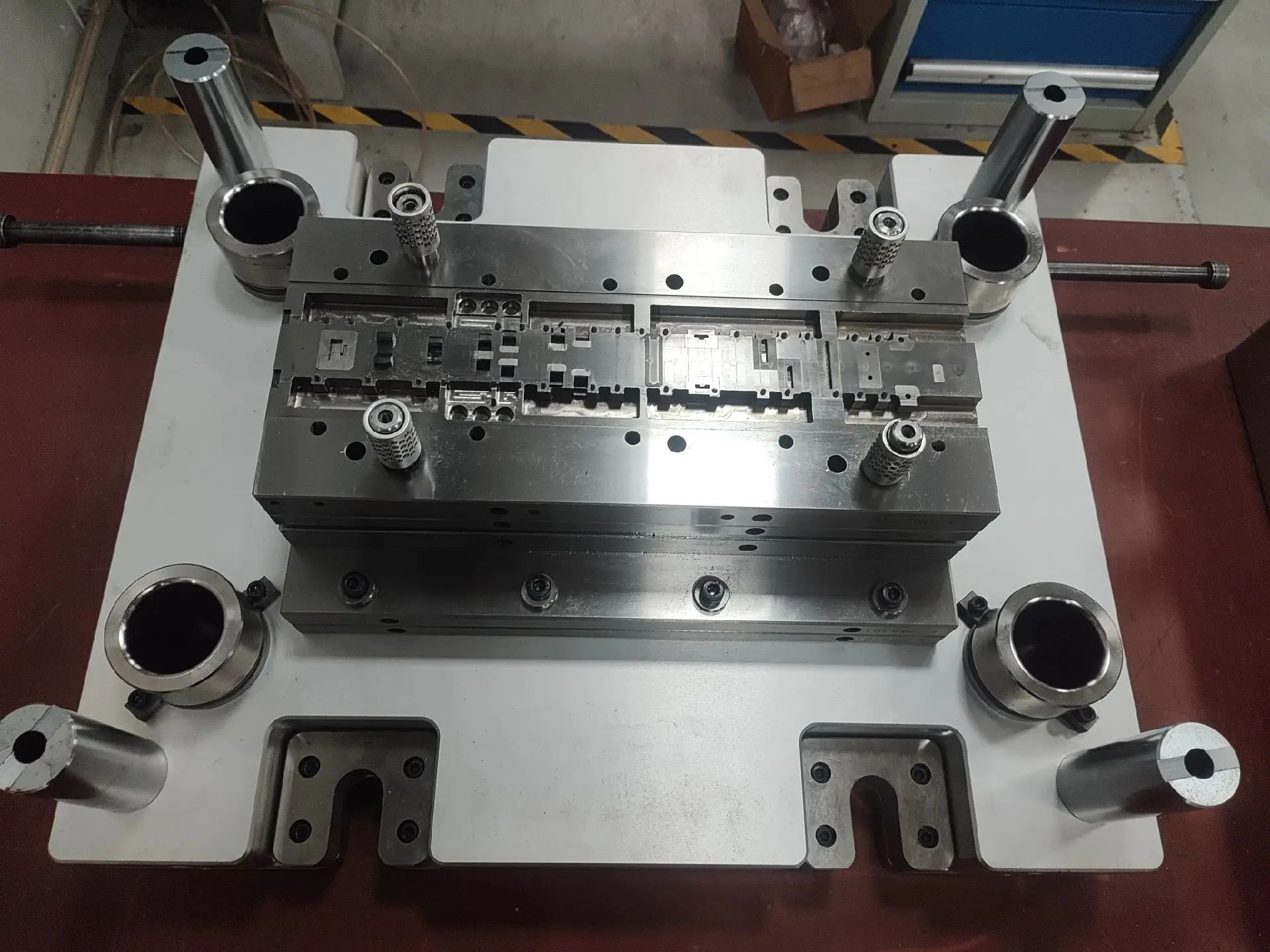

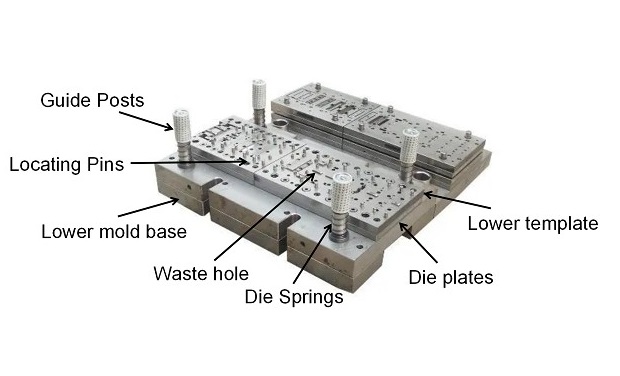

3.0Matrices d'emboutissage de tôles : composants et fonctions

Les matrices sont soigneusement conçues pour fournir des résultats cohérents et précis à chaque coup de presse.

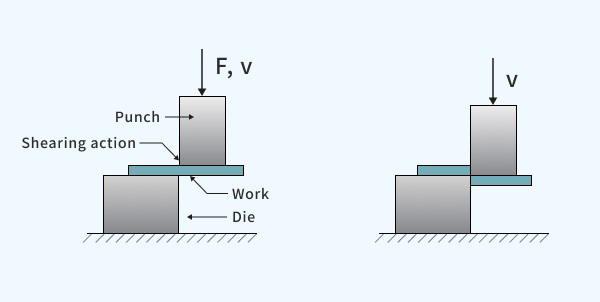

4.0Matrices de découpe et opérations de découpage

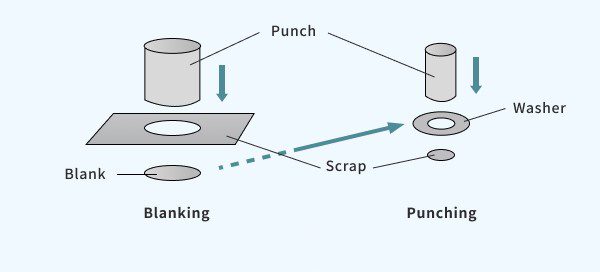

Les matrices de découpe servent à cisailler les tôles selon les formes souhaitées. Elles effectuent plusieurs opérations spécifiques, telles que :

- masquage: Découpe de l'intégralité du profil extérieur de la pièce à partir de la tôle

- Perforation: Enlever les limaces pour former des trous ou des fentes

- Garniture: Découpe de l'excédent de métal des pièces formées

Lors de ces opérations, un jeu correct entre le poinçon (mâle) et la matrice (femelle) est crucial. Ce jeu dépend de l'épaisseur et de la trempe de la matière. En général, une matière plus épaisse ou plus dure nécessite un jeu plus important. Les métaux plus tendres permettent une pénétration plus profonde du poinçon.

5.0Matrices de formage et leurs opérations clés

Le formage consiste à façonner le métal selon les contours de la matrice, et non par découpe. Les opérations de formage courantes comprennent :

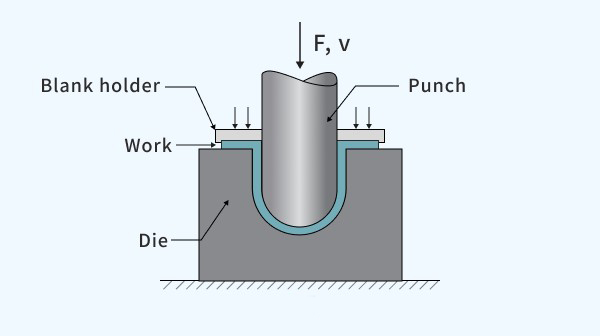

- Dessin:Tirer une pièce brute dans une cavité de matrice pour créer des formes profondes. Cela nécessite un support de flan pour contrôler le flux de métal et éviter le froissement ou la fracture.

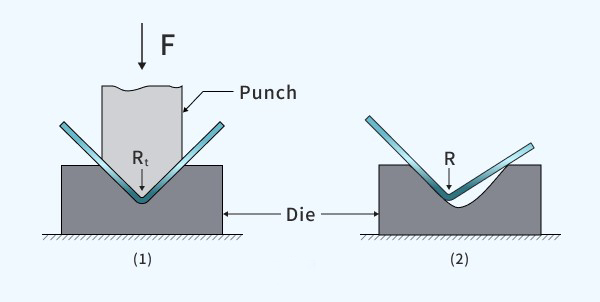

- Pliage:Créer des angles ou des courbes définis pour ajouter de la rigidité et de la forme

- Bordage:Former de petites extensions angulaires à partir des bords pour plus de résistance ou de fixation

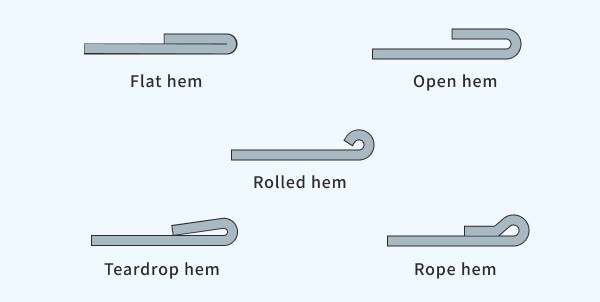

- Ourlet: Replier une bride sur elle-même pour créer un bord lisse pour les pièces d'accouplement

Chaque opération de formage joue un rôle dans la géométrie globale, la résistance et la fonctionnalité de la pièce finale.

6.0Matrices à station unique et à stations multiples

Les opérations d'emboutissage peuvent être réalisées à l'aide de différents types de matrices :

- Matrices à station unique:

- matrices composées: Effectuer plusieurs opérations de découpe, telles que le découpage et le poinçonnage, simultanément

- matrices combinées: Combinez la découpe et le formage dans une seule matrice

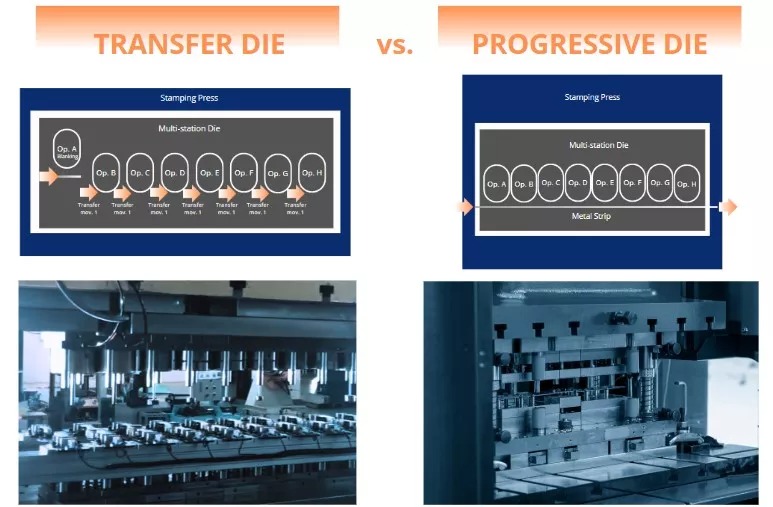

Matrices à stations multiples:

- matrices progressives:Utilisez du matériau alimenté par bobine, chaque station effectuant une étape du processus d'emboutissage. Les pièces restent reliées par une bande porteuse jusqu'à leur formation et leur séparation complètes.

- matrices de transfert:Utilisez des flans prédécoupés qui sont transférés mécaniquement d'une station à l'autre au sein du même jeu de matrices

- Lignes de presse tandem:Opérations à grande échelle où chaque presse d'une série exécute une tâche spécifique (par exemple, dessin ou découpage)

Ces différentes configurations de matrices permettent de produire des pièces complexes avec efficacité et un rendement élevé.

7.0Importance de la lubrification des matrices dans l'emboutissage

Lors de l'emboutissage, le contact à haute pression entre l'outillage et la pièce métallique génère des frottements importants. La lubrification réduit ces frottements, prolongeant ainsi la durée de vie de l'outil, diminuant le tonnage requis et améliorant l'état de surface.

Les types de lubrifiants courants comprennent :

- Huiles minérales légères

- Composés d'étirage à haute viscosité

- Lubrifiants à base d'huile, hydrosolubles ou synthétiques

Ceux-ci peuvent être appliqués par : - Brosse manuelle ou rouleau

- Systèmes goutte à goutte

- Rouleaux de machines automatisées

- Application par pulvérisation ou par inondation

Le choix de la bonne méthode de lubrification et du bon fluide est essentiel pour un processus de formage réussi et cohérent.

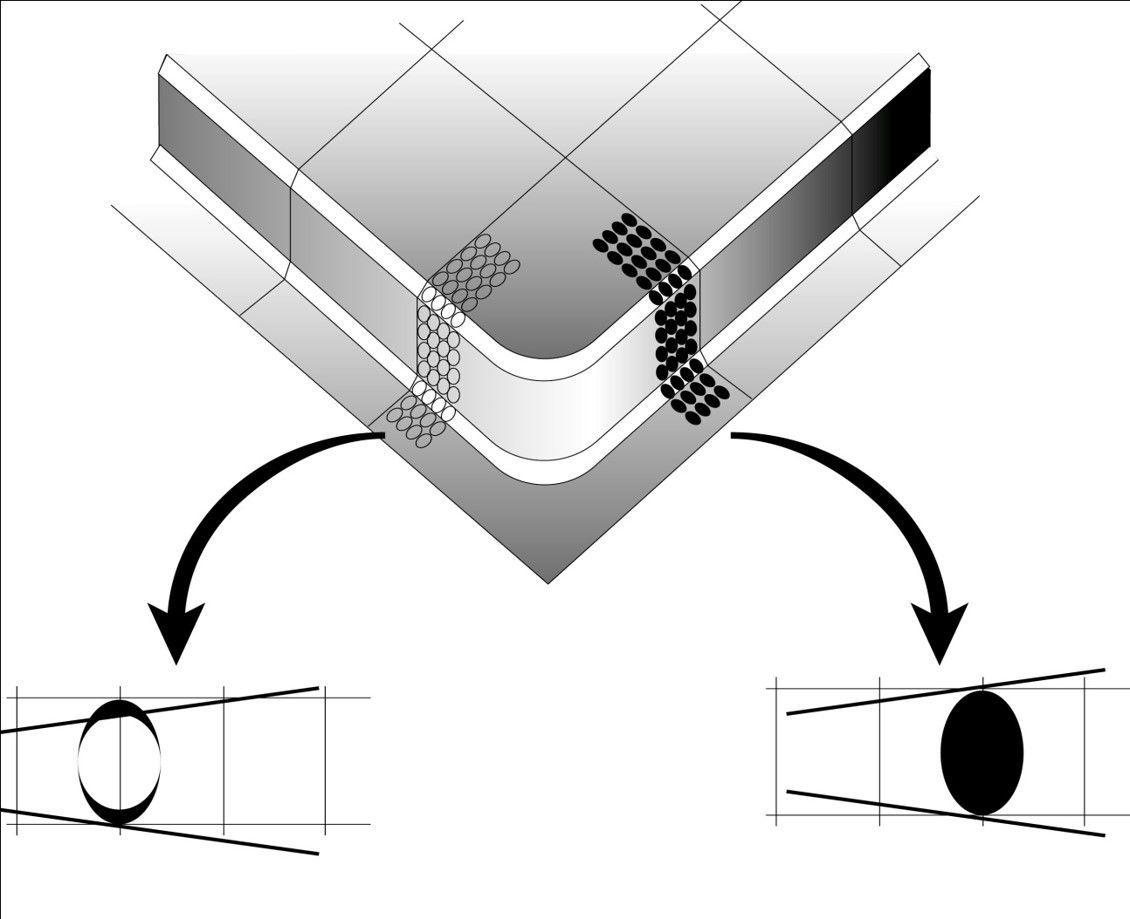

8.0Analyse de grille circulaire (CGA) : Optimisation de la qualité des pièces embouties

En analysant la grille déformée, les fabricants d'outils peuvent déterminer les modifications nécessaires. Le processus est répété jusqu'à ce que la pièce finale réponde aux exigences de qualité.

9.0Utilisation de la modélisation par éléments finis (MEF) dans la conception des matrices

Pour réduire le temps passé en essais et erreurs, les ingénieurs utilisent de plus en plus d'outils de simulation tels que Modélisation par éléments finis (MEF)La méthode des éléments finis (FEM) permet l'analyse virtuelle de procédés de formage complexes, comme l'emboutissage profond, et prédit le comportement du matériau avant la fabrication de l'outillage. Cela permet :

- Minimiser les retouches d'outillage

- Optimiser la forme et la taille de la pièce brute

- S'assurer que les pièces sont fabricables avant la fabrication de l'outil

La méthode FEM, associée à la CGA et à un savoir-faire expert, permet d'obtenir des flux de travail d'emboutissage plus efficaces et des pièces de meilleure qualité.

10.0FAQ : Emboutissage de tôle et matrices

Q1 : Quelle est la différence entre le découpage et le poinçonnage dans l'emboutissage de tôles ?

A1 : Le découpage consiste à découper le périmètre extérieur d'une pièce dans la tôle, tandis que le poinçonnage consiste à retirer une pièce pour créer un trou ou une ouverture à l'intérieur de la pièce. Ces deux opérations sont réalisées à l'aide d'outils de découpe.

Q2 : En quoi les matrices progressives et les matrices de transfert diffèrent-elles ?

A2: Des matrices progressives alimentent les bobines en plusieurs postes, chacun effectuant une opération différente sur une bande continue. Des matrices de transfert déplacent les flans individuels d'un poste à l'autre grâce à des systèmes de transfert mécaniques.

Q3 : Pourquoi le jeu de matrice est-il si important dans les opérations de poinçonnage ?

A3: Un jeu de matrice adéquat garantit des coupes nettes, prévient les bavures et réduit l'usure de l'outil. Il doit être ajusté en fonction de l'épaisseur de la pièce et des propriétés du matériau.

Q4 : Quelles sont les causes des plis ou des déchirures lors de l'emboutissage profond ?

A4: Une mauvaise formabilité, une force de serrage insuffisante ou une conception incorrecte du poinçon/de la matrice peuvent entraîner des plis, des amincissements ou des déchirures. Ces défauts sont généralement identifiés et corrigés par analyse CGA ou FEM.

Q5 : Quel type de lubrifiant doit être utilisé dans l'emboutissage des métaux ?

A5: Le choix du lubrifiant dépend du type d'opération et du matériau. Les huiles légères sont courantes pour le formage léger, tandis que l'emboutissage intensif peut nécessiter des composés synthétiques à haute viscosité. La méthode d'application a également un impact sur l'efficacité.

Q6 : Une seule matrice peut-elle effectuer plusieurs opérations ?

A6 : Oui. Les matrices composées et combinées permettent de réaliser simultanément le découpage, le poinçonnage et le formage. Les matrices multipostes, comme les systèmes progressifs ou de transfert, séquencent les opérations sur des postes distincts.

Q7 : Comment la modélisation par éléments finis améliore-t-elle la conception des matrices ?

A7: La méthode des éléments finis (FEM) simule l'écoulement et la déformation des matériaux avant la fabrication de l'outillage. Elle identifie les zones de défaillance potentielles, réduit les reprises et garantit la précision et l'efficacité de la production des pièces.

Références

https://www.tldmetal.com.tw/news_detail/21.htm