Introduction

La fabrication de tôles est essentielle à de nombreux procédés de fabrication, de la création de simples jouets aux composants aéronautiques complexes. Malgré son utilisation répandue, il est crucial de comprendre son fonctionnement. Cet article présente en détail les techniques et les matériaux utilisés dans la fabrication de tôles.

1.0Qu'est-ce que la fabrication de tôles ?

La fabrication de tôles est le processus de transformation de tôles plates en pièces et produits souhaités au moyen d'opérations telles que la découpe, le pliage, le cintrage et l'assemblage.

Les matériaux couramment utilisés sont l'acier, l'aluminium, l'acier inoxydable, le laiton, le cuivre et le zinc. L'épaisseur des tôles varie généralement de 0,006 à 0,25 pouce. Les tôles plus épaisses conviennent aux applications lourdes, tandis que les tôles plus fines sont plus adaptées aux applications nécessitant une certaine malléabilité.

Le processus de fabrication commence par une phase de conception approfondie visant à définir les spécifications, suivie de diverses techniques de base. Ces techniques peuvent être regroupées en quatre grandes catégories :

- Coupe

- Formation

- Adhésion

- Finition

2.0Techniques de découpe de tôle

Les procédés de découpe permettent de séparer les tôles en pièces et en formes. Les techniques de découpe peuvent être globalement divisées en :

| Taper | Méthodes |

| Coupe sans cisaillement | Découpe laser, découpe plasma, découpe jet d'eau |

| Coupe par cisaillement | Cisaillage, découpage, poinçonnage, sciage |

2.1Découpe laser

La découpe laser est un procédé thermique qui fait fondre localement les métaux à l'aide de faisceaux laser focalisés. Le faisceau est absorbé par le matériau et le vaporise, tandis qu'une buse de découpe injecte du gaz (généralement de l'azote ou de l'oxygène) pour éliminer le matériau en fusion et protéger la tête de découpe.

La découpe laser convient à des matériaux tels que l'acier inoxydable, l'acier doux et certains métaux non ferreux. Les matériaux réfléchissants comme l'aluminium peuvent nécessiter des lasers à fibre. Les épaisseurs typiques varient de 20 à 40 mm.

Avantages :

- Grande flexibilité et précision

- Efficace en termes de temps

- Applicable à une large gamme de matériaux

Inconvénients :

- Forte consommation d'énergie et de gaz

- Nécessite des mesures de sécurité importantes et un investissement initial

2.2Découpe plasma

Ce procédé thermique utilise un gaz ionisé (plasma) pour fondre et découper le métal. Cette méthode n'est efficace que sur les matériaux conducteurs d'électricité et est souvent utilisée pour les tôles plus épaisses (jusqu'à 50 mm), où l'état de surface n'est pas critique.

Matériaux appropriés : Aluminium, acier inoxydable, cuivre, laiton

Avantages :

- Coupe à grande vitesse

- Capacité d'automatisation

- Convient aux métaux à haute résistance avec un faible apport de chaleur

Inconvénients :

- Consommation d'énergie élevée

- Bruit potentiel lors de la coupe à sec

2.3Découpe au jet d'eau

La découpe au jet d'eau utilise un jet d'eau à haute pression (souvent autour de 60 000 psi) pour découper les métaux. Les jets d'eau purs sont utilisés pour les matériaux tendres, tandis que les jets d'eau abrasifs découpent les métaux durs comme l'acier au carbone et l'aluminium.

Avantages :

- Aucune zone affectée par la chaleur

- Excellente finition de surface sans bavures

- Peut couper une grande variété de matériaux

Inconvénients :

- Les systèmes à haute pression peuvent provoquer une flexion

- Nécessite des supports pour éviter toute distorsion

2.4masquage

Le découpage utilise un poinçon et une matrice pour extraire une pièce de la tôle. La pièce découpée devient le composant final, tandis que la tôle restante est mise au rebut.

Avantages :

- Haute précision dimensionnelle

- Production de pièces sur mesure avec une bonne répétabilité

Inconvénients :

- Plus lent que de frapper

- Coût d'outillage plus élevé

2.5Tonte

Le cisaillage permet de découper des lignes droites sur des tôles plates à l'aide de lames haute pression. Il est idéal pour la découpe en grande quantité de métaux tendres ne nécessitant pas de finition soignée.

Avantages :

- Rapide et économique pour les gros lots

- Simple, efficace pour les coupes droites

Inconvénients :

- Produit des bavures et des déformations

- Ne convient pas aux applications nécessitant des bords nets

2.6Sciage

Le sciage utilise des lames en dents de scie pour enlever progressivement la matière. Les scies à ruban horizontales servent au dimensionnement des barres, tandis que les scies verticales effectuent des découpes de contours complexes.

Avantages :

- Haute précision de coupe

- Faible perte de matière grâce à une petite saignée

- Prend en charge une variété de matériaux non ferreux

Inconvénients :

- Moins de stabilité de contact lors de la découpe de tôles plates

- Incohérences dans la finition de surface

2.7Perforation

Le poinçonnage utilise la force de cisaillement pour percer des trous dans la tôle. Contrairement au découpage, la pièce retirée est une chute, et la tôle reste le composant final.

Avantages :

- Perçage à grande vitesse

- Coupes nettes et précises

- Aucune distorsion thermique

Inconvénients :

L'installation nécessite un alignement précis de l'outil et de la matrice

9 méthodes de poinçonnage de tôle que tout fabricant devrait connaître

3.0Techniques de formage de tôles

Le formage consiste à remodeler le métal à l'état solide. Cette section décrit les principaux procédés de formage utilisés en fabrication.

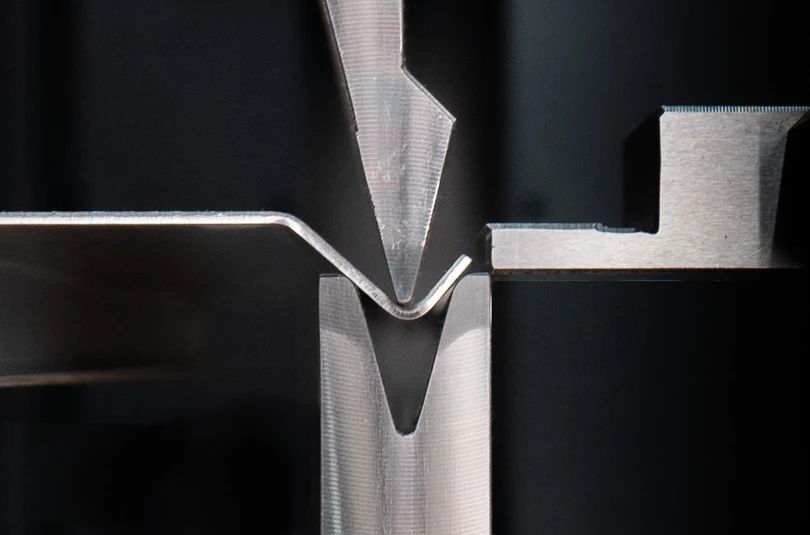

3.1Pliage

La flexion déforme le métal en utilisant la force appliquée via presses plieuses ou machines à roulerLe pliage est idéal pour les métaux ductiles mais non cassants tels que :

- Acier doux

- Acier à ressort

- Aluminium 5052

- Cuivre

Les matériaux les plus difficiles à plier comprennent l’aluminium 6061, le laiton, le bronze et le titane.

Techniques de pliage courantes :

| Méthode | Description |

| Pliage au rouleau | Courbe la tôle en tubes, cônes et formes creuses à l'aide de rouleaux |

| Pliage rotatif | Produit des coins ou des angles vifs > 90° |

| Essuyage de pliage | Utilise une matrice de nettoyage pour définir le rayon intérieur |

| pliage en V | Le métal est plié sur une matrice en forme de V à l'aide d'un poinçon |

| pliage en U | Similaire au pliage en V, mais avec une matrice en forme de U pour les pièces en forme de U |

Avantages :

- Bonnes propriétés mécaniques des pièces finales

- Rentable pour une production en volume faible à moyen

Inconvénients :

Le retour élastique peut affecter la précision

3.2Ourlet

L'ourlage consiste à replier la tôle sur elle-même, généralement en deux étapes :

- Pliage dans une matrice en V

- Aplatissement dans une matrice pour produire l'ourlet

Avantages :

- Renforce les bords

- Améliore l'esthétique

- Contrôle dimensionnel élevé

Inconvénients :

Risque de déformation du matériau

3.3Roulement

Le laminage de tôles permet de réduire l'épaisseur grâce à des rouleaux rotatifs. Il peut être classé comme suit :

- laminage à chaud:Au-dessus de la température de recristallisation

- laminage à froid: À température ambiante ou proche de la température ambiante

Applications courantes : Tuyaux, tubes, pièces embouties, disques, roues

Avantages :

- Haute vitesse, haute efficacité

- Épaisseur constante

- Des tolérances serrées peuvent être atteintes

Inconvénients :

- Nécessite un investissement initial élevé

- Plus adapté à la production de masse

3.4Estampillage

L'emboutissage utilise des matrices et des presses pour former à froid des tôles. Ce procédé peut impliquer le pliage, le poinçonnage, l'emboutissage et le bordage en une seule opération.

Matériels: Acier inoxydable, aluminium, laiton, cuivre

Avantages :

- Faible coût de main d'œuvre et d'outillage

- Automatisation facile

- Haute répétabilité

Inconvénients :

- Il est coûteux de modifier les matrices une fois la production démarrée

Guide complet des matrices et procédés d'emboutissage de tôles

3.5Curling

Le bouclage crée des bords circulaires et creux pour plus de sécurité et de solidité. Il se déroule généralement en trois étapes :

- Formation de la courbe initiale

- Rouler la courbe

- Fermeture bouclée

Avantages :

- Élimine les bords tranchants

- Renforce les bords des composants

Inconvénients :

- Peut introduire des bavures ou des déformations

3.6Tournage des métaux

Le filage remodèle les disques métalliques sur un mandrin à l'aide d'une rotation et d'un rouleau de formage.

Matériels: Acier inoxydable, aluminium, laiton, cuivre

Avantages :

- Convient aux formes creuses et symétriques

- Flexible pour les petits et grands lots

Inconvénients :

- Limité aux conceptions concentriques

- Contraintes de taille et de forme

Qu'est-ce que le repoussage des métaux ? Types de procédés, machines et applications

4.0Techniques d'assemblage de tôles

L'assemblage est essentiel à l'assemblage des composants fabriqués. Les principales méthodes sont le soudage et le rivetage.

4.1Soudage

Le soudage fusionne deux tôles métalliques par la chaleur, la pression, ou les deux. Un matériau d'apport peut être ajouté pour renforcer l'assemblage.

Techniques de soudage courantes :

| Méthode | Caractéristiques principales |

| Soudage à l'arc (SMAW) | Utilise une électrode et un arc, adapté aux métaux épais |

| Soudage MIG (GMAW) | Utilise un fil-électrode continu et un blindage gazeux, rapide et propre |

| Soudage TIG | Utilise une électrode en tungstène et un gaz de protection, idéal pour les métaux non ferreux |

Remarques :

- Le soudage à l'arc est rapide mais peut surchauffer les métaux minces

- Le MIG est idéal pour l'automatisation mais inadapté à l'extérieur

- Le TIG offre des soudures propres mais nécessite une main d'œuvre qualifiée

4.2Rivetage

Le rivetage est une méthode d'assemblage semi-permanente et non thermique. Il consiste à percer des trous et à former des queues de rivet pour fixer les tôles.

Types :

| Taper | Application |

| Rivetage à chaud | Pour rivets en acier > 10 mm de diamètre (1 000–1 100 °C) |

| Rivetage à froid | Pour les métaux légers ou non ferreux comme l'aluminium ou le cuivre |

Avantages :

- Économique et facile à inspecter

- Convient aux métaux légers

Inconvénients :

- Ajoute du poids

- Affaiblit la structure en raison des trous percés

- Crée du bruit dans les assemblages mécaniques

5.0Conclusion

La fabrication de tôles combine les procédés de découpe, de formage, d'assemblage et de finition pour produire une vaste gamme de composants industriels et commerciaux. Le choix de la technique appropriée dépend de la géométrie de la pièce, du type de matériau, du coût et du volume de production. Grâce aux progrès des machines et de l'automatisation, la fabrication de tôles continue d'évoluer, offrant plus de précision, de rapidité et de flexibilité.

6.0Foire aux questions (FAQ) sur la fabrication de tôles

Q1 : Quelle est la différence entre la découpe laser et la découpe plasma ?

R : La découpe laser utilise une lumière focalisée pour vaporiser le matériau, offrant une grande précision et des bords nets, tandis que la découpe plasma utilise un gaz ionisé pour faire fondre les métaux conducteurs. La découpe laser est plus adaptée aux pièces fines et complexes ; le plasma est privilégié pour les métaux plus épais et à haute résistance.

Q2 : Quels matériaux sont les plus couramment utilisés dans la fabrication de tôles ?

R : Les matériaux les plus courants sont l'acier inoxydable, l'aluminium, l'acier doux, le cuivre et le laiton. Le choix dépend de la robustesse, de la résistance à la corrosion, de la formabilité et de l'application.

Q3 : Quelle est la plage d'épaisseur typique de la tôle ?

R : L'épaisseur de la tôle varie généralement de 0,15 mm (0,006 pouce) à 6,35 mm (0,25 pouce). Les matériaux plus épais sont appelés tôles, tandis que les tôles plus fines sont appelées feuilles.

Q4 : Quelle est la précision du pliage CNC dans le formage de tôles ?

R : Le pliage CNC offre une répétabilité élevée et des tolérances serrées, souvent de ± 0,1 mm, selon le matériau et l'équipement.

Q5 : Le soudage ou le rivetage est-il préférable pour l'assemblage de tôles ?

R : Le soudage permet d'obtenir des assemblages plus solides et permanents, idéaux pour l'intégrité structurelle. Le rivetage est préférable pour les conceptions légères et modulaires, ou lorsqu'il est impératif d'éviter toute déformation due à la chaleur.