- 1.0Qu’est-ce que la découpe de métal et pourquoi est-elle importante dans la fabrication ?

- 2.0Comment utiliser le sciage pour la découpe du métal : types de scies et de lames expliqués

- 3.0Qu'est-ce que le façonnage en usinage ? Comment les machines de façonnage créent des surfaces planes

- 4.0Qu'est-ce que le brochage en industrie ? Comment le brochage produit des formes internes complexes

- 5.0Qu'est-ce que le perçage, l'alésage, l'alésage et le taraudage dans l'usinage ?

- 6.0Qu'est-ce que le meulage et les autres procédés d'usinage abrasif ?

- 7.0Qu'est-ce que le tournage en usinage ? Comprendre les opérations de tournage et les méthodes de serrage.

- 8.0Qu'est-ce que le fraisage en usinage ? Types, dynamique de coupe et notions de base sur les trajectoires d'outil

- 9.0Dispositifs de serrage pour les opérations de fraisage : dispositifs, pinces et configurations

- 10.0Foire aux questions (FAQ)

1.0Qu’est-ce que la découpe de métal et pourquoi est-elle importante dans la fabrication ?

L'usinage par enlèvement de matière consiste à retirer de la matière d'une pièce, principalement par déformation plastique et cisaillement, formant ainsi de petits copeaux. Cette opération essentielle de l'usinage permet de façonner des pièces à des dimensions précises.

Méthodes de taille de clés

Les processus de coupe courants comprennent :

- Sciage

- Façonnage / Rabotage

- Brochage

- Forage

- Affûtage

- Tournant

- Fraisage

Malgré leurs différences en termes d’outils et de machines, tous ces procédés reposent sur le même mécanisme fondamental : l’application de forces de coupe qui induisent un cisaillement plastique pour éliminer la matière, un mécanisme souvent simplifié à l’aide de la théorie de la coupe orthogonale.

Cependant, les procédés réels comme le fraisage ou la rectification impliquent une coupe oblique et une mécanique plus complexe. Si la théorie de la coupe orthogonale fournit des informations de base, les procédés réels comme le fraisage et la rectification impliquent une coupe oblique et une mécanique plus complexe.

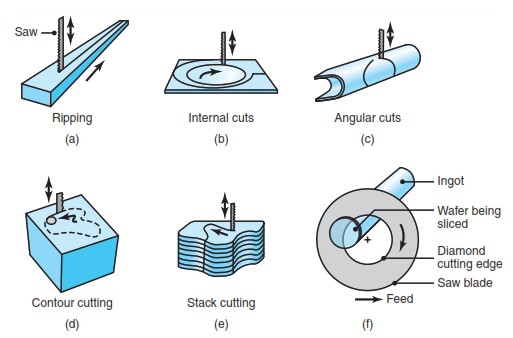

2.0Comment utiliser le sciage pour la découpe du métal : types de scies et de lames expliqués

Qu'est-ce que le sciage dans le travail des métaux ?

Sciage Il s'agit d'un procédé d'usinage fondamental permettant de découper des matériaux bruts de grande taille en pièces plus petites et usinables. Cette opération est souvent réalisée à l'aide d'un scies à ruban ou intégré dans Systèmes de sciage CNC Pour la production en grande série. Il s'agit généralement de la première étape de la fabrication de pièces métalliques, permettant des coupes grossières avant l'usinage de précision.

Types de scies utilisées pour la découpe du métal

- Scie à métaux

- Utilise un droit lame dans un mouvement alternatif.

- Généralement actionné manuellement ou avec une simple assistance électrique.

- Idéal pour couper de petites sections ou pour une utilisation en atelier.

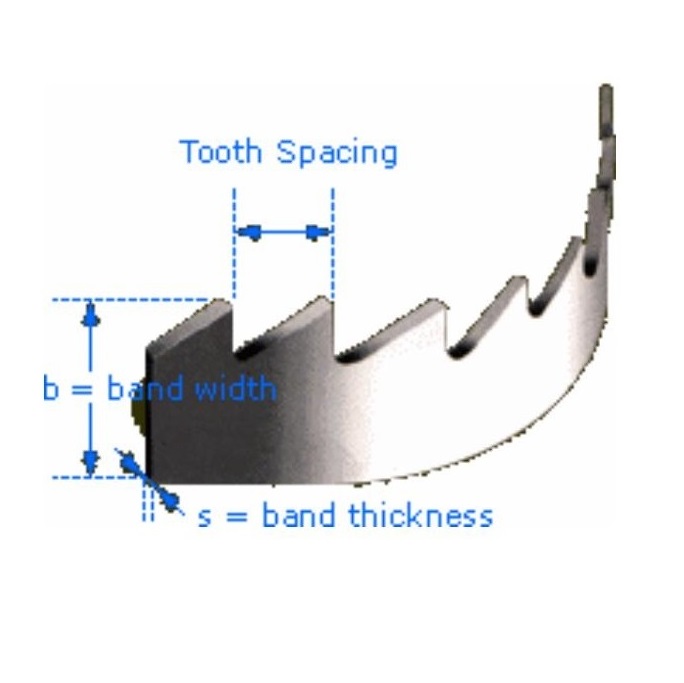

- Scie à ruban

- Comprend un lame en boucle qui bouge continuellement dans une direction.

- Convient pour coupes continues et précises dans divers matériaux.

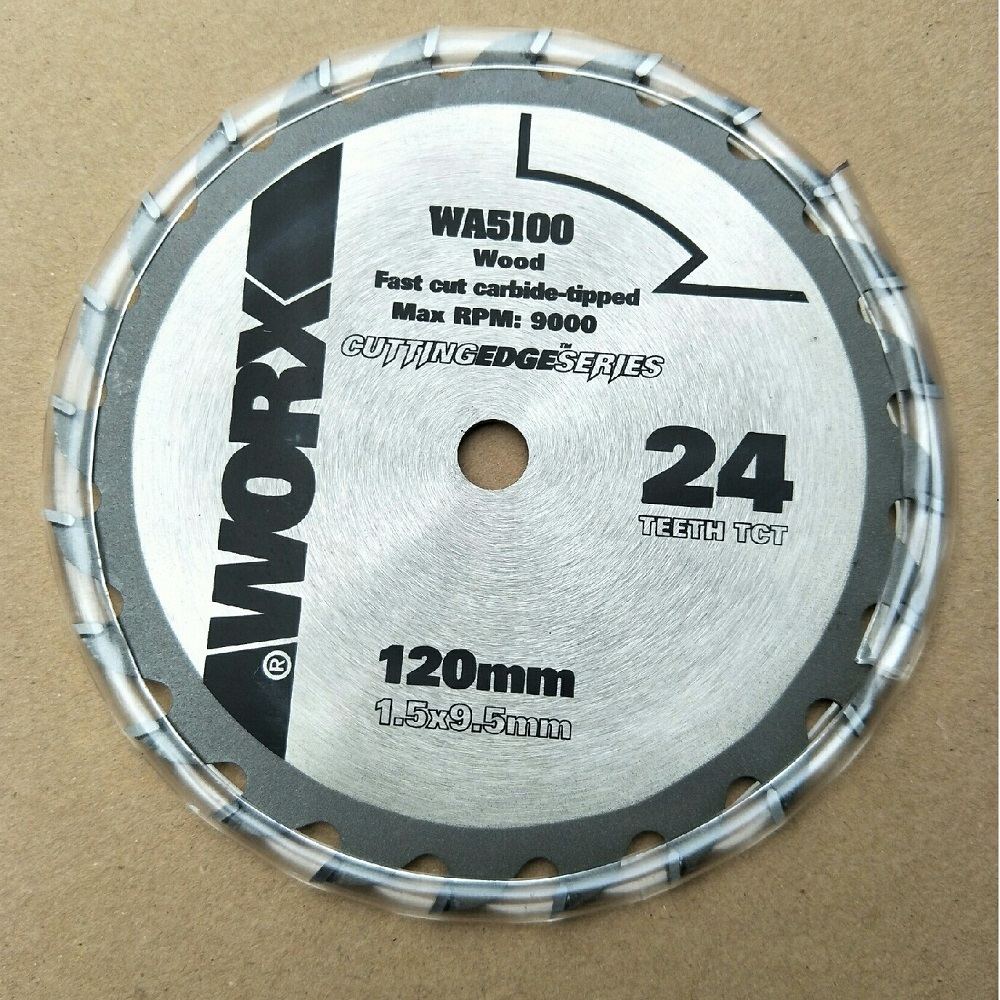

- Scie circulaire

- Equipé d'un lame rotative en forme de disque.

- Offres coupes rapides et nettes, souvent utilisé dans les opérations à volume élevé ou portables.

Choisir la lame de scie adaptée au matériau

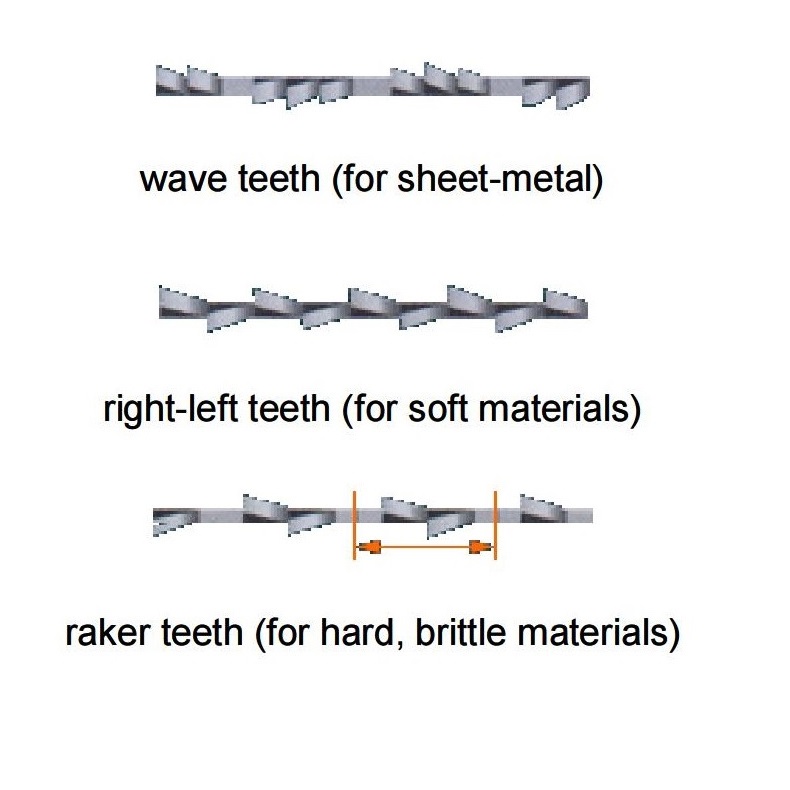

- Dents ondulées

- Idéal pour tôles minces

- Les dents de la lame sont ondulées, ce qui réduit la chaleur et améliore l'évacuation des copeaux.

- Dents droite-gauche (dents serrées)

- Utilisé pour doux matériels comme l'aluminium ou les plastiques.

- Les dents alternent les directions pour élargir la coupe et réduire la liaison.

- Dents de ratissage

- Couramment utilisé pour les matériaux durs, tels que l'acier allié, l'acier au carbone ou la fonte.

- Les dents sont regroupées selon des motifs pour une coupe plus douce et un meilleur contrôle des copeaux.

Applications de sciage typiques

Le sciage est généralement utilisé pour :

- Découpe grossière des matériaux à la longueur requise

- Préparer les ébauches pour le tournage, le fraisage ou le perçage

- Enlever l'excédent de matière des pièces moulées ou forgées

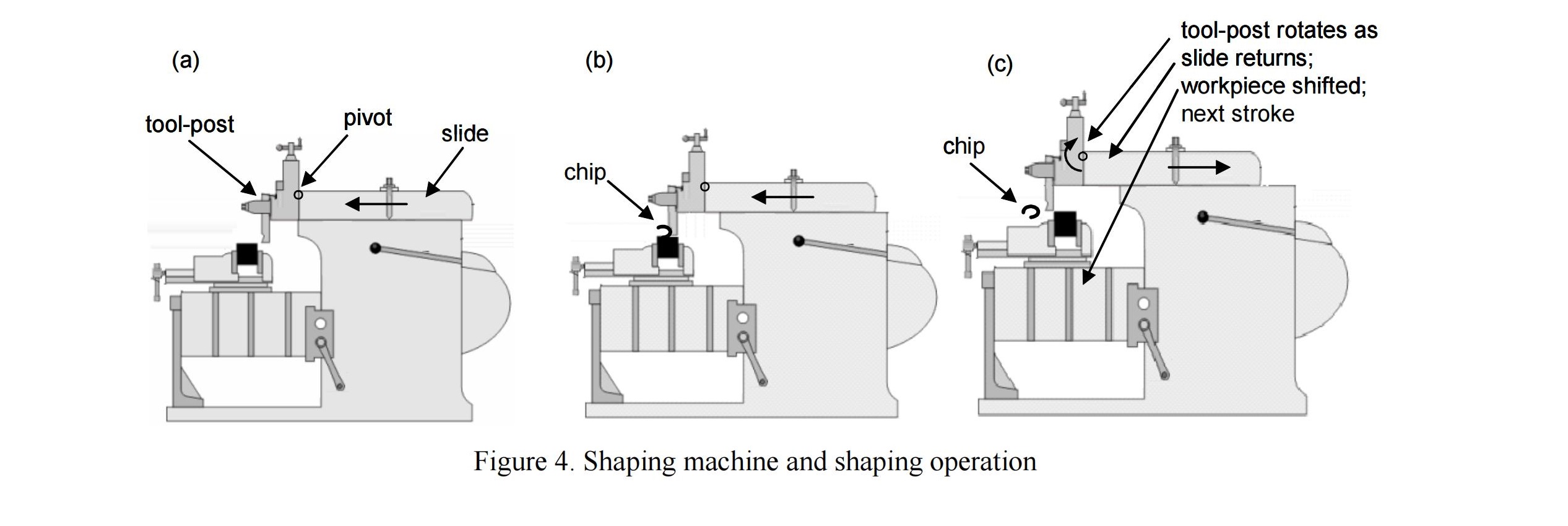

3.0Qu'est-ce que le façonnage en usinage ? Comment les machines de façonnage créent des surfaces planes

Qu'est-ce que le façonnage en usinage ? Comment crée-t-il des surfaces planes ?

Façonnage est un procédé de découpe de métal qui utilise un outil de coupe à pointe unique, généralement opéré machines de façonnage mécaniques ou hydrauliques, ou parfois sur tours de formage universels pour les travaux d'outillage. Il est principalement utilisé pour créer surfaces planes ou planes, surtout sur blocs rectangulaires de métal.

Ces surfaces planes servent souvent de géométrie de base pour d'autres opérations d'usinage telles que fraisage ou forage.

Comment fonctionne une machine de façonnage

- Le outil de coupe est monté sur un chariot et se déplace d'avant en arrière le long d'un chemin horizontal droit.

- Seul le avant accident vasculaire cérébral effectue la coupe ; la course de retour est à vide.

- Le la pièce reste immobile, généralement fixé à la table de la machine.

- Après chaque passage, la table peut légèrement alimenter la pièce pour le passage suivant.

Applications du façonnage dans le travail des métaux

- Réalisation de surfaces planes sur des blocs d'acier, de fonte ou d'aluminium.

- Préparation des pièces pour un usinage ultérieur (par exemple, fraisage ou meulage).

- Création de rainures, de rainures ou de fentes internes avec un outillage spécial.

- Convient pour production à faible et moyen volume et travaux de réparation.

Avantages du façonnage

- Conception et fonctionnement simples de la machine.

- Économique pour les petits travaux en série ou les travaux en atelier.

- Peut produire des surfaces planes précises avec une configuration appropriée.

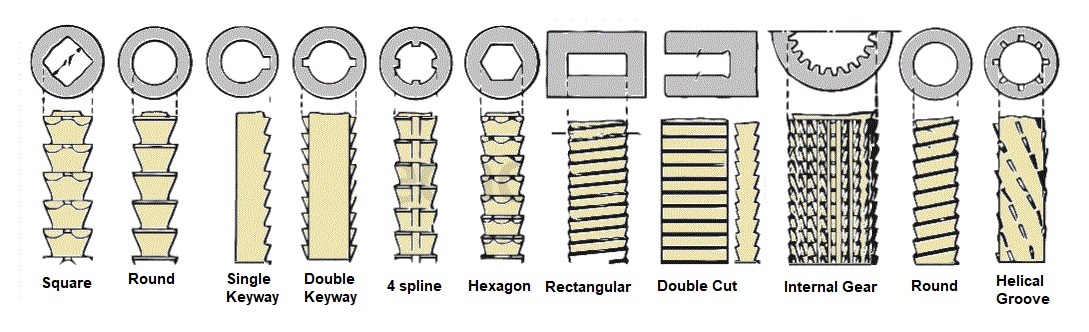

4.0Qu'est-ce que le brochage en industrie ? Comment le brochage produit des formes internes complexes

Brochage est un procédé d'usinage de haute précision et de haute efficacité utilisé principalement pour production de masse de pièces avec géométries internes complexes, en particulier trous non circulaires, cannelures ou rainures de clavette.

Comment fonctionne le brochage

- UN outil de broche se compose d'une longue barre avec une série de dents coupantes disposés progressivement sur toute sa longueur.

- Comme la broche est tiré ou poussé à travers la pièce, chaque dent enlève un petit éclat de matière.

- Le dents initiales effectuer une découpe grossière en enlevant la majeure partie du matériau.

- Le dents définitives fournir coupes de finition, définissant la géométrie finale exacte avec une grande précision et une qualité de surface élevée.

- Le forme des dernières dents correspond à la forme interne finale souhaitée de la pièce.

Applications du brochage

- Usinage rainures de clavette, cannelures internes, trous non ronds, et machines à sous

- Courant dans des industries telles que automobile, aérospatial, et outillage

- Convient pour production à grande échelle où des tolérances serrées sont requises

Avantages du brochage

- Produit formes internes complexes dans un passage unique

- Offres excellente finition de surface et précision dimensionnelle

- Haut répétabilité et efficacité du temps de cycle pour la production de masse

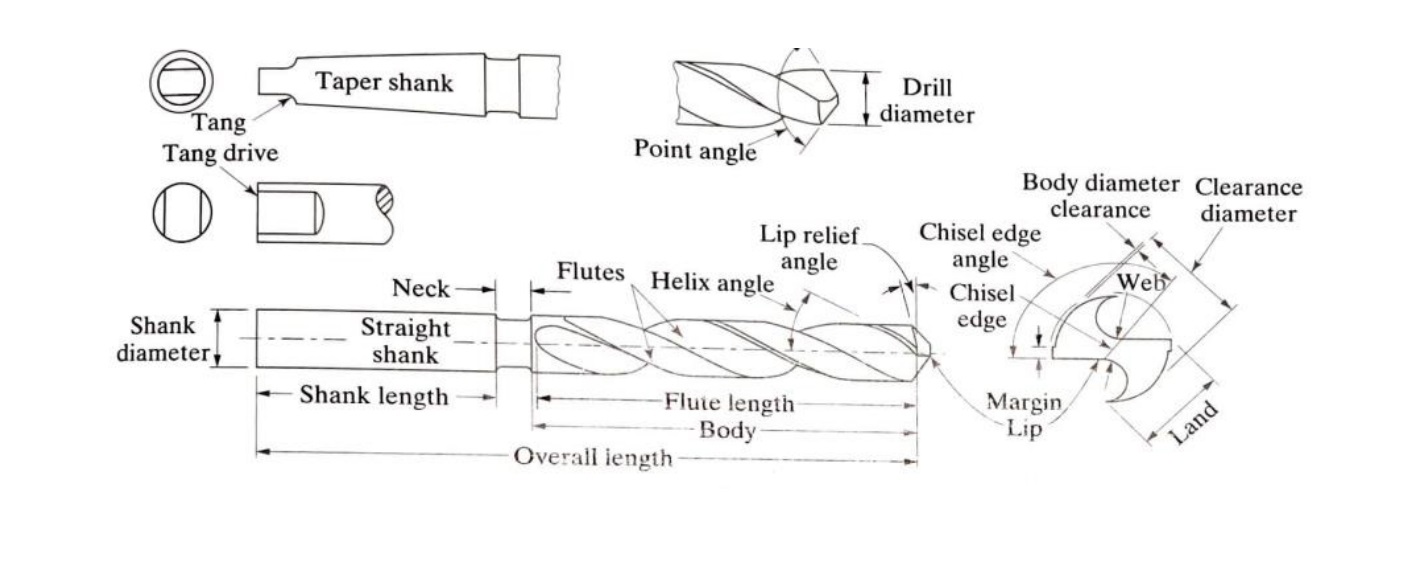

5.0Qu'est-ce que le perçage, l'alésage, l'alésage et le taraudage dans l'usinage ?

Aperçu des processus de perçage, d'alésage, d'alésage et de taraudage

Ces quatre méthodes d'usinage permettent de réaliser des trous de différents types. Elles sont généralement réalisées à l'aide de perceuses à colonne, perceuses radiales, ou Centres d'usinage CNC, En fonction des exigences de précision, le perçage produit des trous ronds de différents types ; l'alésage est utilisé pour améliorer la tolérance dimensionnelle d'un trou percé ; l'alésage utilise une machine spéciale fonctionnant comme un tour pour couper des trous de haute précision ; et le taraudage crée des filetages dans les trous percés.

Fonctionnement du perçage : géométrie du foret hélicoïdal et processus de coupe

La géométrie d'un foret hélicoïdal classique (appelé foret) est complexe. Il possède des dents de coupe droites à sa base (elles effectuent la majeure partie de la coupe du métal) et des dents de coupe courbes sur sa surface cylindrique. Les rainures créées par les dents hélicoïdales sont appelées goujures, utiles pour évacuer les copeaux du trou lors de l'usinage.

La vitesse à la pointe du foret étant nulle, cette zone de l'outil n'effectue pas de coupe significative. Il est donc courant d'usiner un petit trou, appelé trou central, avant le perçage. Ces trous sont réalisés à l'aide d'outils spéciaux appelés forets de centrage, qui permettent également d'aligner le foret avec le centre du trou.

Informations clés sur les outils et les opérations de forage

- Matériaux de forets courants:Acier trempé (acier rapide, acier revêtu de nitrure de titane) ; pour les matériaux plus durs, des forets avec inserts en carbure ou en CBN sont utilisés.

- Sélection de l'angle du point:Les forets destinés à la coupe de matériaux plus tendres ont des angles de pointe plus petits, tandis que ceux destinés aux matériaux durs et cassants ont des angles de pointe plus grands.

- Forage au canon pour trous profonds: Lorsque le rapport longueur/diamètre d'un trou est important, un support de guidage spécial et des forets longs sont nécessaires. Le perçage par canon est utilisé pour les trous de quelques millimètres de diamètre ou plus et dont le rapport longueur/diamètre peut atteindre 300, comme pour les canons d'armes à feu.

- Limitations pour les petits trous:Le perçage ne convient pas aux trous inférieurs à 0,5 mm, car les outils peuvent se casser et se coincer.

- Précision de la taille du trou:Les trous percés sont généralement légèrement plus grands que le diamètre mesuré du foret en raison des vibrations, du désalignement et d'autres facteurs.

- Alésage pour tolérances serréesPour des diamètres de trou précis, un trou légèrement plus petit est d'abord percé, puis alésé. L'alésage enlève peu de matière, mais offre une excellente précision dimensionnelle.

- Forets à bêche pour trous larges et profonds: Utilisé pour usiner des trous de grand diamètre ou profonds.

- Forets à fraiser et à lamer:Ces vis ont plusieurs diamètres pour réaliser des trous chanfreinés ou étagés pour les vis ou les boulons ; le diamètre le plus grand s'adapte à la tête de la vis ou du boulon.

- Taraudage de filetages internes:Les filetages internes sont coupés dans des trous percés à l'aide d'outils de taraudage.

Processus d'alésage : amélioration de la tolérance dimensionnelle

L'alésage est utilisé après le perçage pour améliorer la tolérance dimensionnelle et l'état de surface. Il présente un faible taux d'enlèvement de matière et une faible profondeur de coupe, mais offre une excellente précision.

Processus d'alésage : découpe de trous de haute précision

L'alésage utilise une machine spéciale fonctionnant comme un tour pour agrandir et finir les trous avec une grande précision. Il convient aux applications exigeant des tolérances serrées et des surfaces lisses.

Processus de taraudage : création de filetages internes

Le taraudage permet de réaliser des filetages internes dans les trous percés. Un outil de taraudage est utilisé pour les filetages internes, tandis que les filetages externes des pièces cylindriques sont réalisés à l'aide d'une filière.

6.0Qu'est-ce que le meulage et les autres procédés d'usinage abrasif ?

Aperçu du meulage et de l'usinage abrasif

L'usinage abrasif utilise des outils constitués de minuscules particules dures de matériaux cristallins. Ces particules, aux formes irrégulières et aux arêtes vives, enlèvent de très petites quantités de matière à des points de contact aléatoires. L'utilisation d'un grand nombre de particules uniformise l'effet de coupe sur toute la surface, produisant ainsi un excellent état de surface et un contrôle dimensionnel optimal, même pour les pièces dures ou cassantes.

Le meulage est également largement utilisé pour l'usinage de matériaux cassants à l'aide de divers broyeurs, tel que rectifieuses de surface, rectifieuses cylindriques, ou Rectifieuses CNC, qui ne peuvent pas être facilement traités par des méthodes de coupe conventionnelles en raison de fractures et de fissures aléatoires.

Principales applications du meulage et de l'usinage abrasif

1. Amélioration de la finition de surface des pièces fabriquées par d'autres procédés

- Exemple (a):Un moule de moulage par injection en acier est d'abord usiné par fraisage ; sa finition de surface est améliorée pour un meilleur écoulement du plastique, soit par meulage manuel avec des outils de meulage de forme, soit par électro-meulage.

- Exemple (b):Les surfaces internes des cylindres de moteur de voiture sont tournées sur un tour, puis rectifiées, suivies d'un rodage et d'un rodage pour obtenir une finition semblable à un miroir.

- Exemple (c):Le papier de verre est utilisé pour lisser les surfaces de bois grossièrement coupées.

2. Amélioration de la tolérance dimensionnelle des pièces

- Exemple (a):Les roulements à billes sont forgés en formes rondes initiales, puis rectifiés dans des matrices de meulage spécialement formées pour obtenir des diamètres extrêmement précis (≤15 μm).

- Exemple (b):Les couteaux sont fabriqués en acier forgé, trempé et enfin affûté pour obtenir un tranchant tranchant.

3. Découpe de matériaux durs et cassants

Exemple (a)Les puces de circuits intégrés semi-conducteurs sont fabriquées en silicium. Une longue tige de cristal de silicium (8 cm, 15 cm ou 30 cm de diamètre ; jusqu'à 200 cm de longueur) est découpée en fines plaquettes à l'aide d'une meule diamantée.

4. Élimination des matières indésirables des processus de coupe

Exemple (a): Perçage et fraisage Laissent souvent de petits éclats tranchants, appelés bavures, le long des bords de la surface. Des meules coniques sont utilisées pour l'ébavurage.

Matériaux abrasifs courants

- Oxyde d'aluminium et carbure de silicium:Abrasifs courants pour applications générales.

- Superabrasifs (CBN et poudre de diamant):Utilisé pour les matériaux plus durs et les applications de haute précision.

- Propriétés clés: Dureté élevée et grande friabilité. La friabilité désigne la fragilité des particules abrasives, qui se fracturent et forment de nouvelles arêtes vives lors de leur utilisation.

Outils abrasifs et matériaux de liaison

Les outils abrasifs contiennent des grains abrasifs liés par de la résine, du caoutchouc durci, du métal ou de la céramique. Le matériau de liaison doit être plus tendre que l'abrasif pour permettre aux grains usés de se détacher et d'exposer continuellement de nouvelles arêtes de coupe.

Taille des grains et finition de surface:

Les grains grossiers (petit nombre de grains, par exemple 10) offrent des taux d'enlèvement de matière élevés.

Les grains fins (grand nombre de grains, par exemple 100) produisent de meilleures finitions de surface.

Cette classification granulométrique est évidente dans les qualités de papier de verre.

Types de rectifieuses et opérations

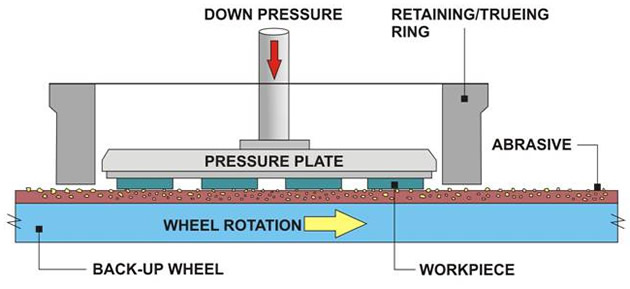

- Rectifieuses de surface: Produire des surfaces planes. La pièce est maintenue sur une table plane, souvent par un mandrin magnétique pour les pièces en acier, et animée d'un mouvement alternatif le long de l'axe X tandis que la meule descend le long de l'axe Z.

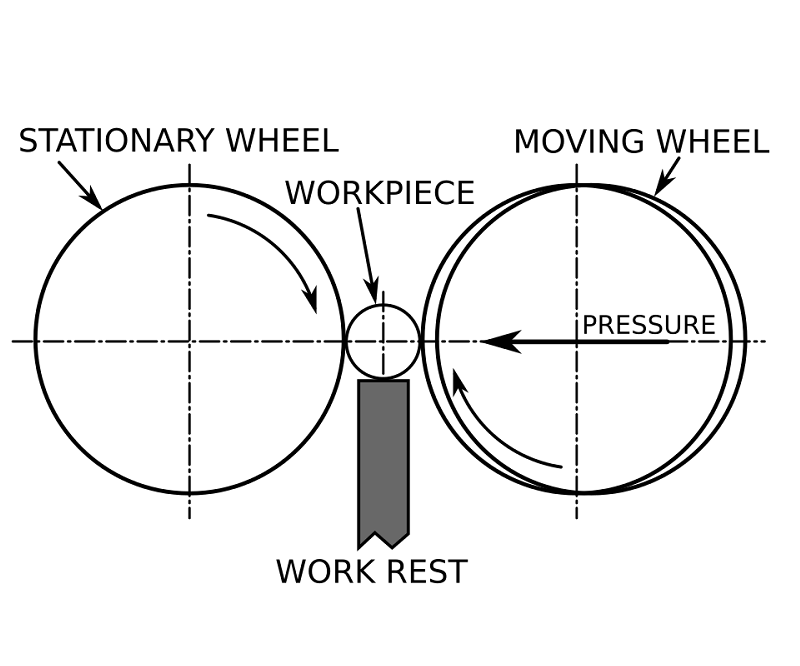

- Rectifieuses sans centreUtilisé pour les pièces cylindriques nécessitant un contrôle dimensionnel précis. Le désalignement des axes de la meule de réglage et de la meule déplace la pièce axialement pour un temps de rectification contrôlé.

- Rectifieuses cylindriques: Utilisé pour les pièces tournées de formes complexes (par exemple, les arbres à gradins). Les meules spécialement profilées s'adaptent au profil de la pièce.

Qu'est-ce que le rodage en usinage ? Améliorer la cylindricité des pièces cylindriques

Le rodage améliore la tolérance de forme, notamment la cylindricité, des surfaces cylindriques. L'outil de rodage est constitué d'une barre métallique sur laquelle sont disposées des meules circulaires qui effleurent la surface tout en tournant et en se déplaçant axialement. Les surfaces rodées présentent des rayures hélicoïdales hachurées caractéristiques.

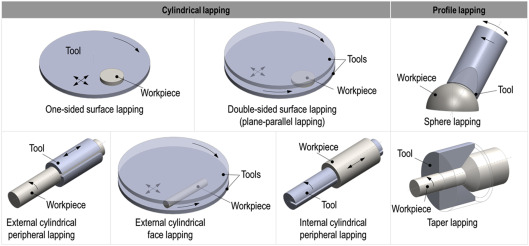

Procédé de rodage pour une finition de surface ultra-fine

Le rodage est un procédé de finition utilisant un outil en métal, en cuir ou en tissu imprégné de particules abrasives très fines. Pour la préparation des plaquettes de silicium, un disque métallique plat tourne légèrement au-dessus de la pièce avec une boue contenant de fins grains abrasifs. Le mouvement de la boue produit des finitions ultra-fines, atteignant des tolérances dimensionnelles ≥ 0,5 μm et des états de surface jusqu'à 0,1 μm.

7.0Qu'est-ce que le tournage en usinage ? Comprendre les opérations de tournage et les méthodes de serrage.

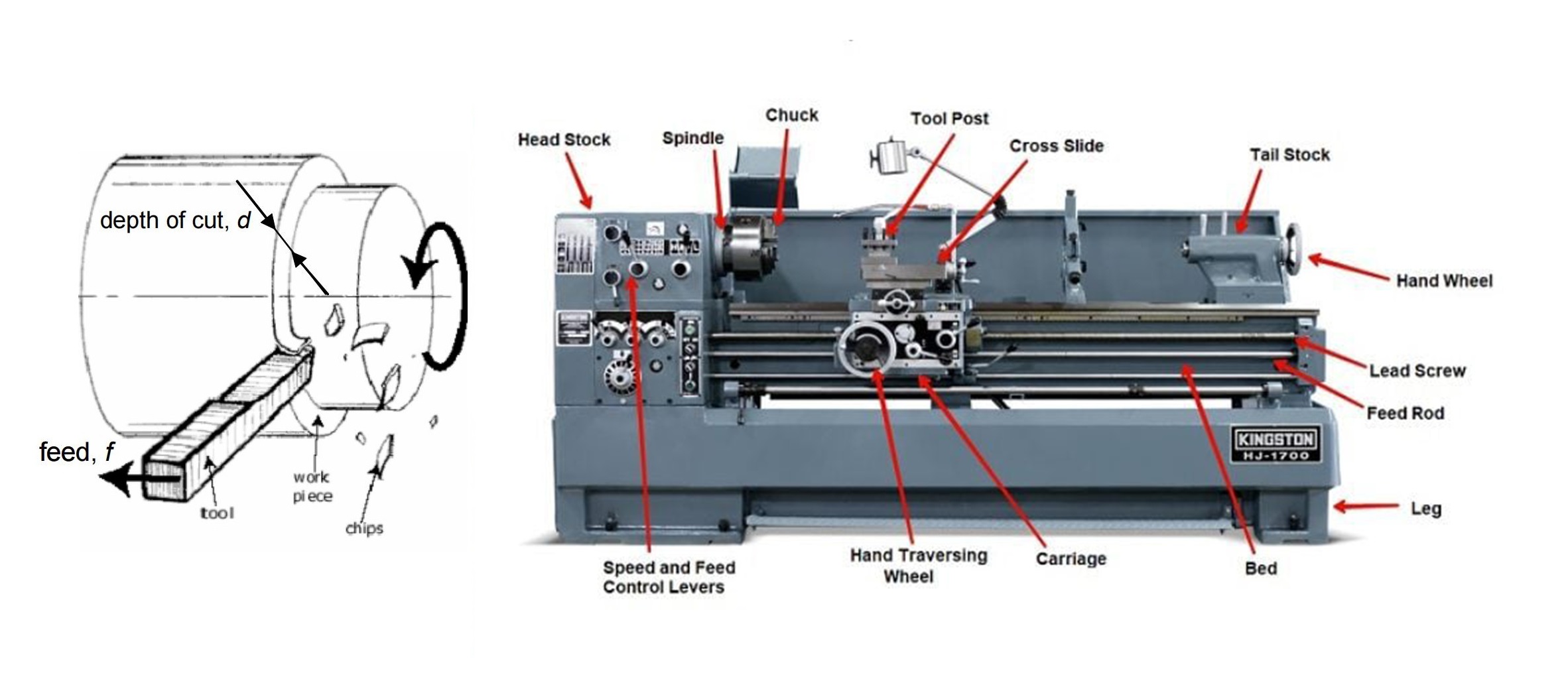

Aperçu du processus de tournage

Le tournage est un procédé d'usinage où la pièce tourne contre un outil de coupe fixe monté sur un tour, enlevant de la matière pour former des formes rotatives. La pièce tourne alors qu'un outil de coupe avance contre elle. Généralement, la matière première est cylindrique et les pièces usinées présentent une symétrie de révolution, ce qui signifie que toutes les surfaces usinées au tour sont des surfaces de révolution.

Il existe deux manières courantes d'utiliser un tour :

- Perçage avec contre-pointe: Un foret monté sur la contre-pointe s'enfonce dans la face d'extrémité de la pièce rotative pour percer des trous. La pièce cylindrique est maintenue dans un mandrin, entraînée en rotation à grande vitesse, et la roue de la contre-pointe enfonce l'outil dans la pièce.

- Tournage avec un outil de coupe à pointe uniqueUn outil monopointe, maintenu dans le porte-outil, usine la pièce en rotation. Le porte-outil se déplace le long du chariot grâce à la roue du chariot, tandis que la roue transversale rapproche ou éloigne l'outil de l'axe de rotation, contrôlant ainsi la profondeur de coupe et l'avance.

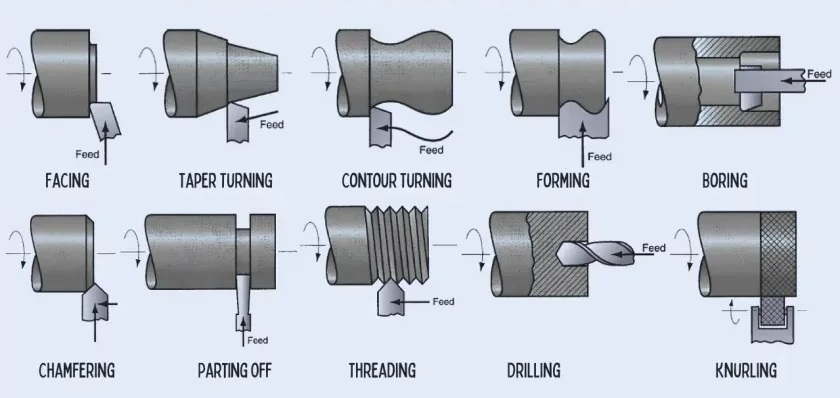

Opérations de coupe typiques au tour

Le tournage peut produire une variété de formes tournées en coupant différentes surfaces :

- Surfaces cylindriques extérieures: Tournage, usinage conique, rainurage, tronçonnage, filetage, moletage

- Faces d'extrémité planes:Surfaçage, rainurage frontal, perçage

- Surfaces cylindriques intérieures: Alésage, rainurage intérieur (accessible par une face plane libre)

Seul le perçage nécessite l'avance de l'outil par déplacement de la contre-pointe le long du chariot. Pour les autres opérations, la barre est maintenue dans un support de broche, la face opposée étant libre. Pour les pièces longues, la contre-pointe peut fournir un support supplémentaire grâce à une pointe fixe.

Planification des séquences d'usinage sur un tour

Lorsque plusieurs opérations sont effectuées sur une même pièce, la séquence doit être soigneusement planifiée afin de minimiser les refixations. Par exemple, si les deux extrémités planes doivent être surfacées, au moins deux réglages avec mandrin sont nécessaires.

Méthodes courantes de maintien de la pièce pour les tours

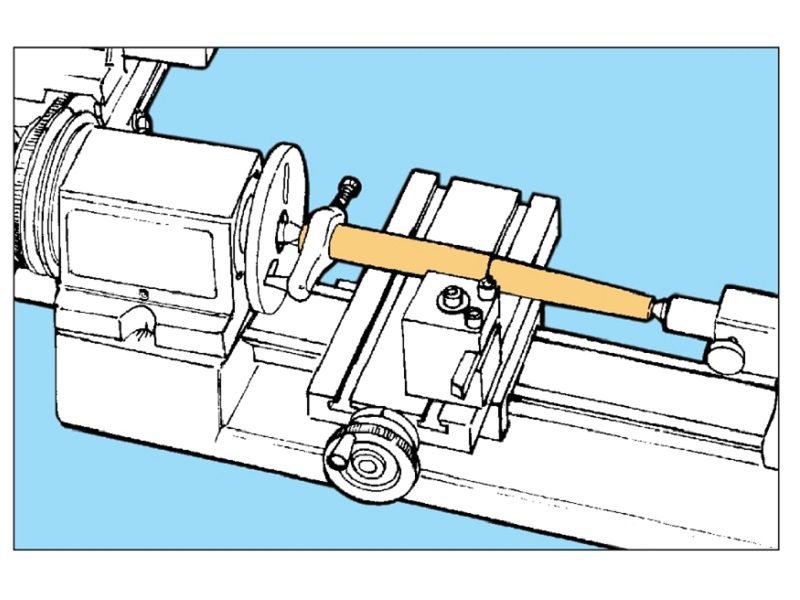

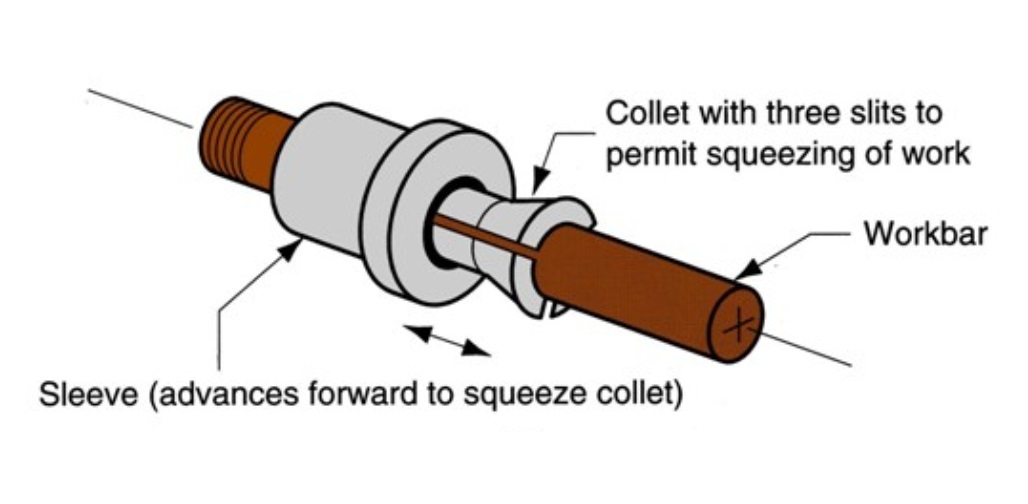

Le stock est généralement maintenu du côté de la broche à l'aide de l'un des éléments suivants :

- Pinces:Fréquent sur les tours à alimentation automatique. Une longue barre est progressivement usinée et coupée ; la pince libère et reserre la barre pour la pièce suivante.

- mandrins à 3 morsLes trois mors se déplacent simultanément, maintenant l'axe de la barre aligné avec la broche. Trois positions sont possibles :

- Prise de la surface cylindrique extérieure (méthode standard).

- Saisir des surfaces cylindriques internes (par exemple, des tubes) de l'intérieur, en utilisant une force vers l'extérieur.

- Maintenir des barres plus grandes en inversant les mâchoires pour saisir différents niveaux de marche.

- mandrins à 4 mors:Permet l'usinage de pièces rotatives dont l'axe est décalé mais parallèle à l'axe de la pièce, car les paires de mâchoires opposées se déplacent indépendamment.

- Prise en charge du point mort et du point actif:Les pièces longues peuvent être maintenues entre une pointe vive sur la broche et une pointe morte sur la contre-pointe pour plus de stabilité.

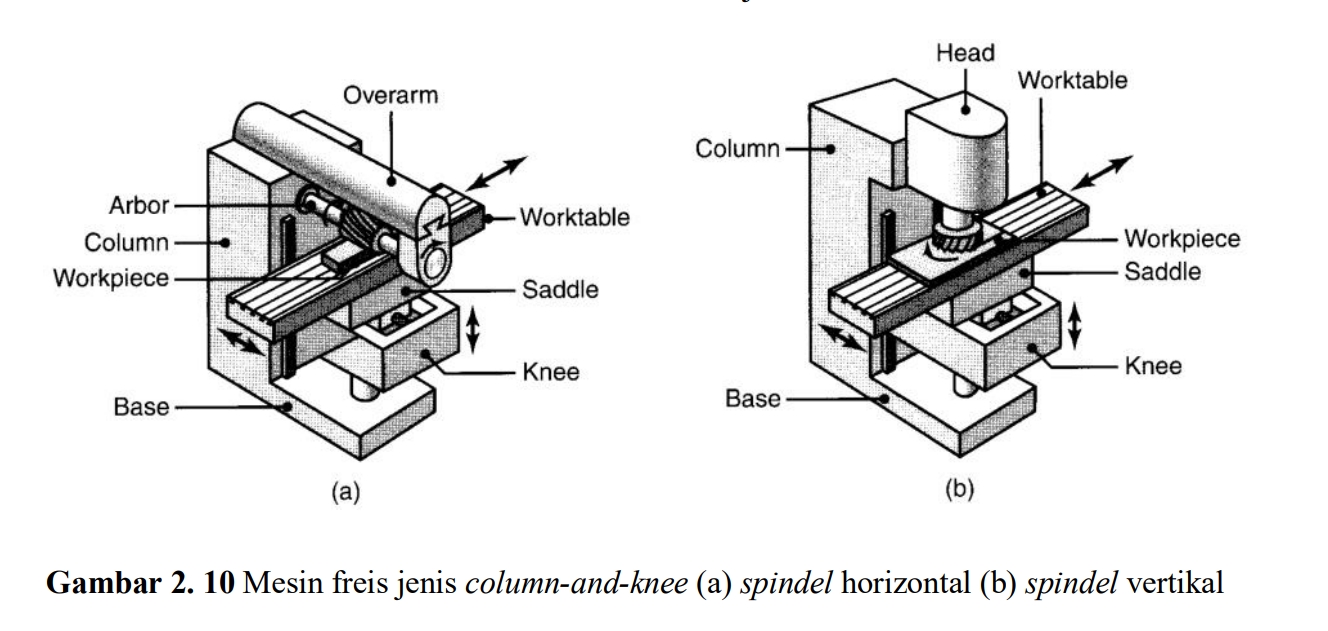

8.0Qu'est-ce que le fraisage en usinage ? Types, dynamique de coupe et notions de base sur les trajectoires d'outil

Aperçu du processus de fraisage

Le fraisage est l'un des procédés d'usinage les plus polyvalents, permettant de produire une grande variété de formes. Une grande partie des moules et matrices utilisés dans l'industrie manufacturière sont produits par fraisage.

Les opérations de fraisage les plus courantes sont :

- Fraisage de brames

- Fraisage de face

- Fraisage en bout

Ces opérations se distinguent principalement par les différents outils de coupe utilisés.

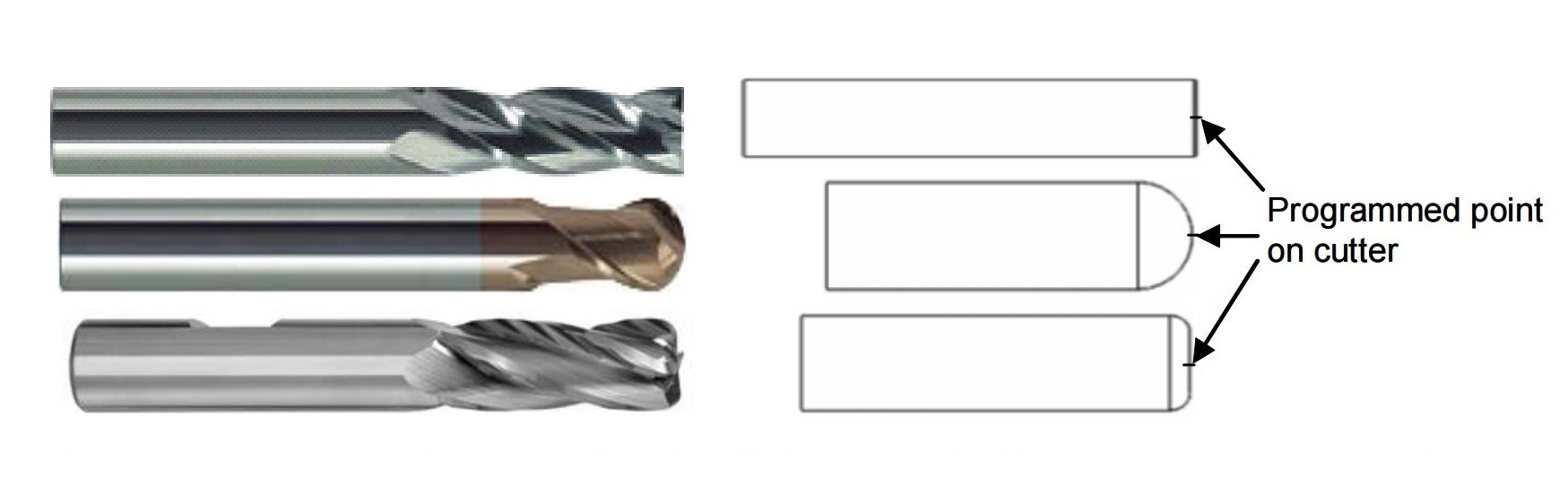

Opérations de fraisage en bout et types d'outils

Le fraisage en bout utilise des outils spécialisés pour produire des géométries complexes, notamment des surfaces courbes et des fentes.

- fraise à queue plate:Utilisé pour couper des surfaces planes ou légèrement incurvées.

- fraise à boulets: Fournit une finition de surface lisse, couramment utilisée pour les moules.

- Fraise à queue formée (fraise à rainure en T):Conçu pour la découpe de rainures en T et d'autres profils spécifiques.

Fonctionnement du fraisage : trajectoire de la fraise et mouvement de l'outil

La plupart des fraises possèdent plusieurs dents (de 2 à environ 20 dents), chacune formant une hélice autour du corps cylindrique de l'outil. L'orientation de l'arête de coupe détermine le sens de rotation de l'outil et le mouvement de la broche.

Mouvement de la pièce et de la fraise: La pièce est fixée sur la table de la machine, qui se déplace le long des axes X, Y et Z, souvent simultanément, pour créer la trajectoire de coupe programmée. Bien que la pièce se déplace tandis que la fraise reste fixe dans l'espace, ce mouvement est communément appelé mouvement de la fraise.

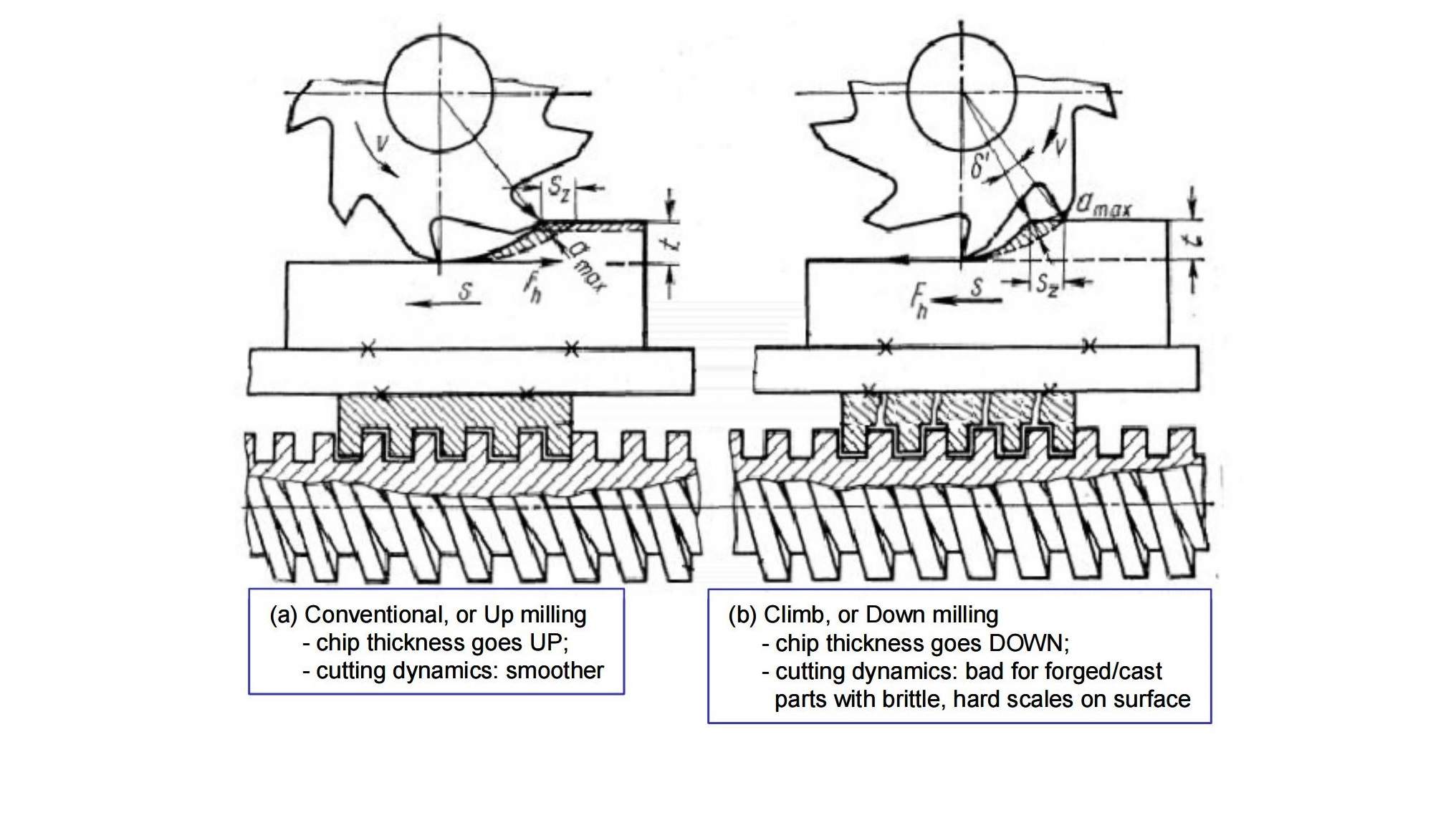

Fraisage ascendant et fraisage descendant : dynamique de coupe

L'interaction entre l'outil et la pièce change en fonction du mouvement relatif :

Fraisage conventionnel (vers le haut)

- La dent s'engage avec une épaisseur de copeaux nulle au départ, et l'épaisseur des copeaux augmente progressivement jusqu'à son maximum au moment du désengagement.

- Utile pour couper des pièces forgées ou moulées avec des oxydes de surface durs (écailles), réduisant ainsi les forces de coupe initiales.

- Cependant, le glissement initial provoque un frottement élevé, une usure des flancs de l'outil et un écrouissage dû à la déformation plastique avant le début de la coupe.

Fraisage vers le bas

- La dent s'engage dans la pièce à l'épaisseur maximale des copeaux et réduit progressivement les forces de coupe à sa sortie.

- Produit une meilleure finition de surface et une durée de vie de l'outil légèrement plus longue par rapport au fraisage ascendant.

- Préféré pour la plupart des opérations de fraisage modernes, bien que les trajectoires d'outils optimisées puissent mélanger le fraisage vers le haut et vers le bas.

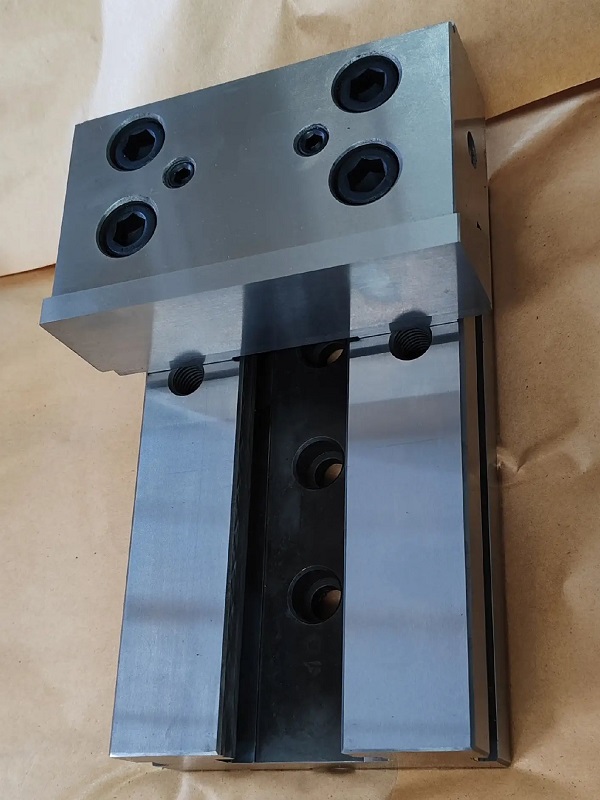

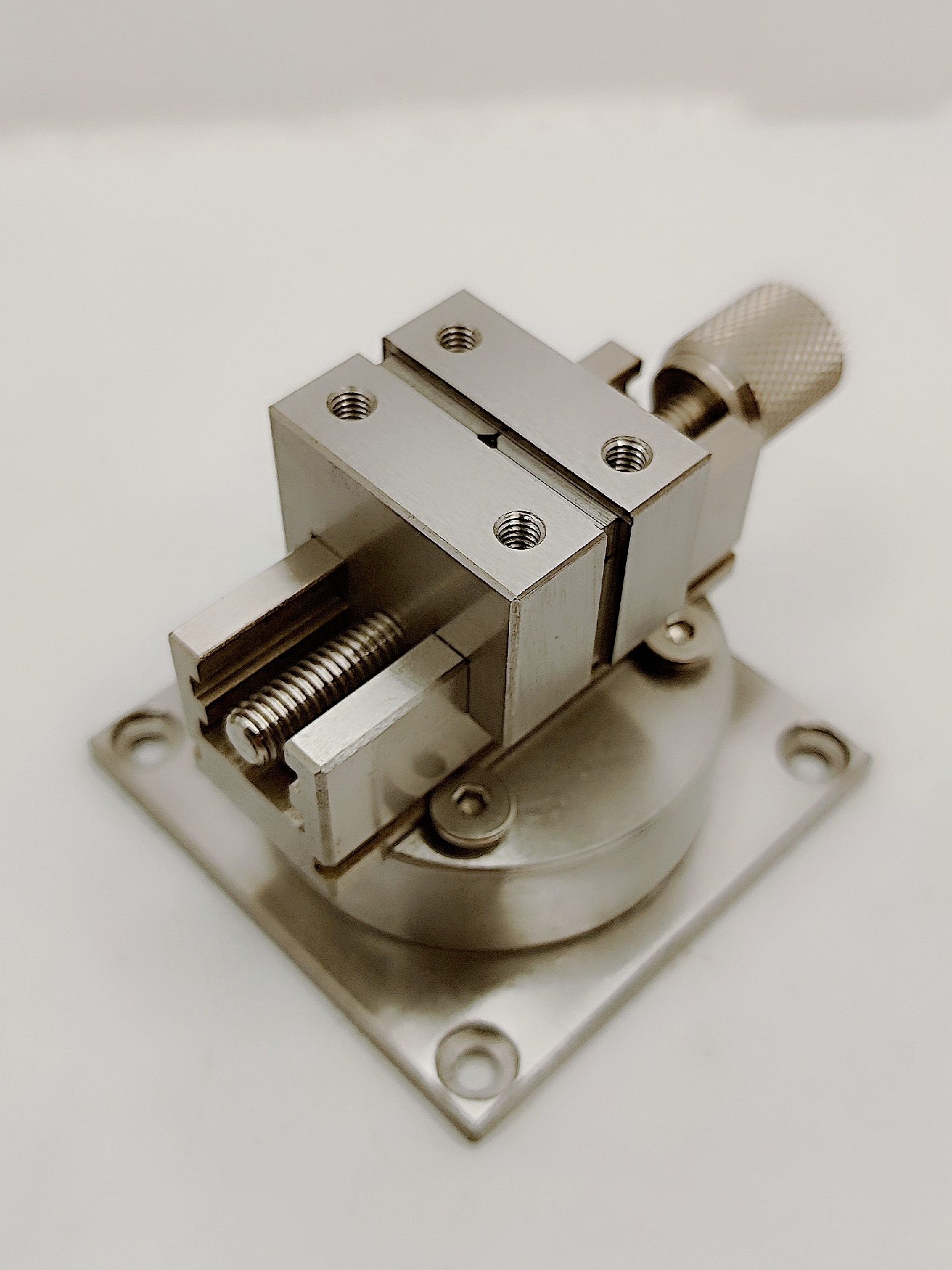

9.0Dispositifs de serrage pour les opérations de fraisage : dispositifs, pinces et configurations

Méthodes courantes de maintien de la pièce en fraisage

Plusieurs types de dispositifs sont couramment utilisés pour maintenir les pièces en toute sécurité pendant les opérations de fraisage :

- Vice:Le dispositif le plus courant pour les applications de fraisage générales.

- Serrage direct sur la table de la machine:Les pièces peuvent être fixées directement sur la table de la machine à l'aide de rainures en T sur toute la longueur de la table pour positionner et fixer les pinces.

- Étau indexé:Permet une rotation rapide de la pièce pour exposer différentes surfaces à l'outil de fraisage, améliorant ainsi l'efficacité lors de l'usinage de plusieurs facettes.

Comprendre les configurations dans les opérations de fraisage

Si l'outil de fraisage doit accéder à différentes surfaces ou facettes d'une pièce, il peut être nécessaire de la libérer et de la refixer. Chaque position fixe est appelée installation.

- Plusieurs outils par configuration:Dans une configuration, plusieurs outils de coupe peuvent être utilisés pour usiner différentes caractéristiques.

- Emplacement des pièces et coordonnées de la machine:Chaque fois que la configuration ou l'outil change, l'usiniste doit localiser la pièce, en déterminant les coordonnées de la pièce par rapport à l'outil.

- Commentaires sur la table de la machine: Les tables de fraiseuses fournissent des informations sur le mouvement relatif le long des axes X, Y et Z. Un positionnement correct de la pièce garantit un mouvement précis de la table de la machine, essentiel pour obtenir des dimensions précises des caractéristiques.

10.0Foire aux questions (FAQ)

1. Qu’est-ce que la découpe du métal et pourquoi est-elle importante dans la fabrication ?

Découpe de métal Procédé d'enlèvement de matière d'une pièce par des forces de coupe provoquant une déformation plastique et un cisaillement. Il est essentiel en fabrication pour façonner des pièces aux dimensions et aux finitions de surface précises.

2. Quels sont les principaux types de procédés de découpe des métaux ?

Les principales méthodes comprennent :

- Sciage

- Façonnage / Rabotage

- Brochage

- Forage

- Affûtage

- Tournant

- Fraisage

3. Comment fonctionne le sciage dans la découpe du métal ?

Le sciage permet de découper grossièrement les matières premières en dimensions plus petites et plus maniables. C'est souvent la première étape avant un usinage plus précis.

Types de scies :

- Scie à métaux:Manuel ou motorisé, lame alternative droite.

- Scie à ruban:Lame à boucle continue, idéale pour des coupes régulières.

- Scie circulaire:Lame rapide et rotative en forme de disque pour des coupes nettes.

Types de lames :

- Dents ondulées:Pour tôles minces.

- Dents droite-gauche:Pour les matériaux souples comme l'aluminium ou le plastique.

- Dents de ratissage:Pour les matériaux durs comme l'acier au carbone ou l'acier allié.

4. Qu'est-ce que le façonnage dans l'usinage ?

Le façonnage crée des surfaces planes à l'aide d'un outil de coupe à pointe unique, animé d'un mouvement alternatif. Il est idéal pour produire des surfaces planes sur des blocs rectangulaires.

5. Qu'est-ce que le brochage et quand est-il utilisé ?

Le brochage est une méthode de haute précision utilisée pour créer des formes internes complexes telles que des rainures de clavette, des cannelures ou des trous non circulaires. Il est idéal pour la production en série exigeant des tolérances strictes.

6. Quelles sont les différences entre le perçage, l’alésage, l’alésage et le taraudage ?

| Processus | But |

| Forage | Crée des trous ronds initiaux. |

| Alésage | Améliore la précision du diamètre du trou. |

| Ennuyeux | Agrandit les trous avec une grande précision. |

| Tapotement | Coupe les filetages internes dans les trous percés. |

7. Quels outils sont utilisés dans les opérations de forage ?

- Foret hélicoïdal:Le plus courant, avec des cannelures pour l'enlèvement des copeaux.

- Foret à centrer: Démarre le trou et assure l'alignement.

- Exercice de tir:Pour les trous profonds et à rapport hauteur/largeur élevé.

- Foret à bêche:Pour trous de grand diamètre ou profonds.

- Fraisage / Lamage:Pour trous étagés ou chanfreinés.

- Robinets:Pour filetage intérieur.

8. Qu'est-ce que le broyage et quand est-il utilisé ?

Le meulage est un procédé d'usinage abrasif utilisé pour :

- Obtenir une finition de surface élevée

- Améliorer la précision dimensionnelle

- Coupe de matériaux durs/cassants

- Élimination des bavures et des défauts de surface

Il utilise des outils avec des grains abrasifs liés comme l'oxyde d'aluminium ou le diamant.

Références

https://www.uniquespm.com/broaching-machines.html

https://lnf-wiki.eecs.umich.edu/wiki/Lapping

https://www.sciencedirect.com/topics/engineering/lapping-plate