Dans le travail des métaux moderne, roulement Le laminage est un procédé de formage d'une importance cruciale. Largement utilisé dans la production d'acier, il joue également un rôle central dans la transformation de divers métaux tels que l'aluminium, le cuivre et le titane. Cet article présente brièvement la définition du laminage des métaux, son évolution historique et son rôle essentiel dans la fabrication industrielle.

1.0Qu'est-ce que le laminage des métaux ?

En génie métallurgique, roulementLe laminage, également appelé profilage ou calandrage, est le procédé de mise en forme de lingots métalliques par passage entre des rouleaux rotatifs. Lorsque la température du métal dépasse son point de recristallisation pendant l'opération, on parle de « calandrage ». laminage à chaud; sinon, on l'appelle laminage à froid.

Le laminage est une technique de déformation du métal qui utilise une ou plusieurs paires de rouleaux rotatifs pour appliquer une force de compression au matériau, réduisant ainsi son épaisseur ou modifiant sa forme en coupe transversale. Il est généralement appliqué aux pièces longues telles que les plaques, les barres et les bandes.

Lectures recommandées:Qu'est-ce qu'une bobine laminée à chaud (HRC) ?

1.1Une brève histoire du processus

La technologie du laminage est née en Europe à la fin du XVIe siècle, initialement utilisée pour le traitement des métaux précieux. Avec l'avènement de la révolution industrielle, le laminage est rapidement devenu la méthode dominante dans l'industrie sidérurgique. Au XXe siècle, l'apparition des laminoirs modernes a encore amélioré la capacité de production et la précision, ouvrant la voie à l'automatisation et à la fabrication intelligente du processus de laminage.

1.2Le rôle industriel du laminage

Parmi toutes les techniques de formage des métaux, le laminage occupe une place prépondérante. Selon les statistiques du secteur, environ 90% de tous les matériaux métalliques sont laminés à un stade ou un autre de leur production. C'est la principale méthode de transformation des lingots de métal coulé en produits utilisables tels que des plaques, des bandes et des barres d'acier.

1.3Laminage à chaud : la première étape du laminage des métaux

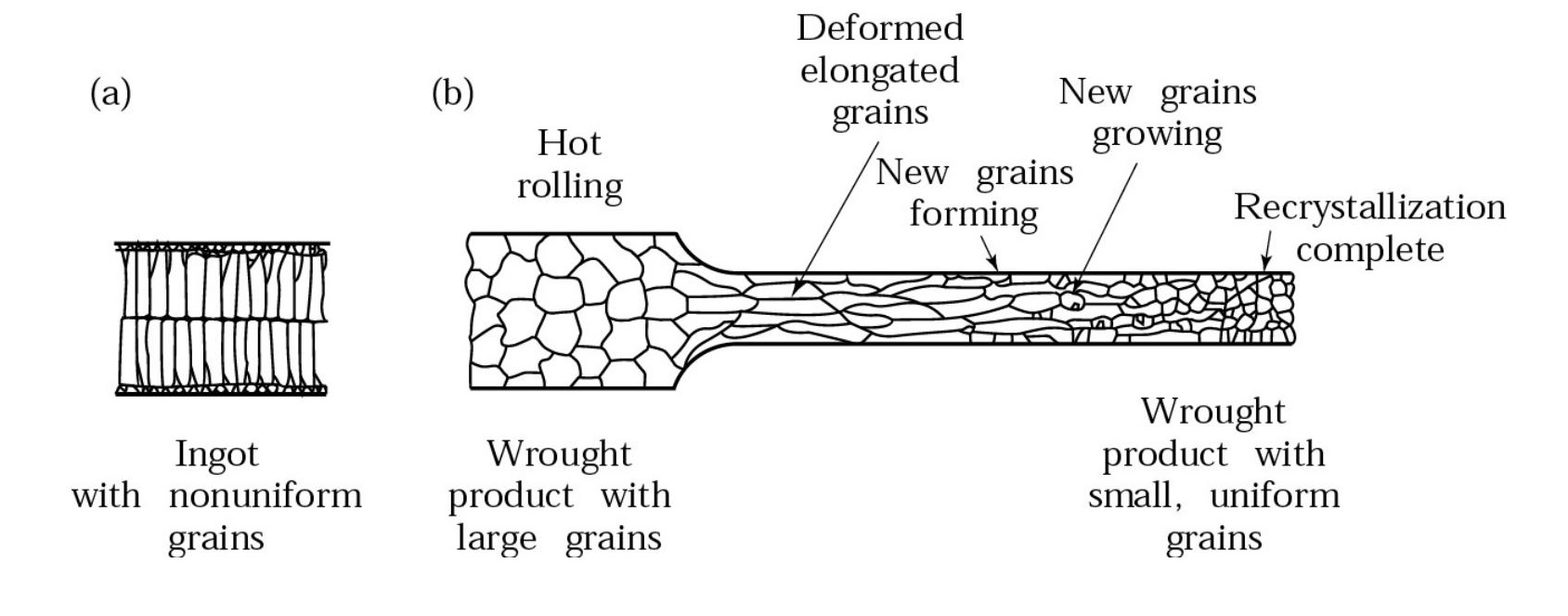

Dans la production pratique, le processus de laminage commence généralement par laminage à chaudRéalisé au-dessus de la température de recristallisation du métal, le laminage à chaud écrase et affine les gros grains à l'intérieur du matériau, améliorant ainsi ses propriétés mécaniques, sa densité et son aptitude au façonnage.

Le laminage à chaud transforme la structure fragile et poreuse de la pièce moulée en une microstructure forgée dense. Cette étape constitue une base solide pour les procédés ultérieurs tels que le laminage à froid, le traitement thermique ou l'usinage de précision.

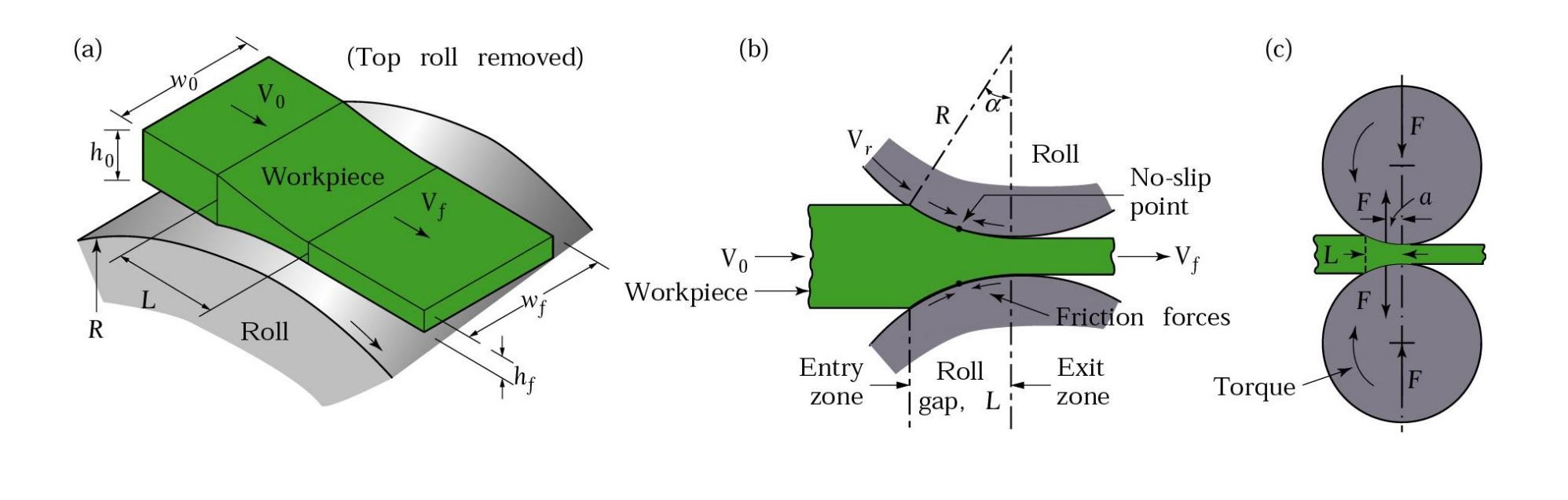

2.0Laminage à plat : le processus de laminage le plus fondamental

Dans les opérations de laminage des métaux, laminage à plat C'est la forme la plus courante et fondamentale. Elle est principalement utilisée pour réduire l'épaisseur des brames métalliques tout en augmentant légèrement leur largeur. En raison de la force de compression uniforme exercée par les rouleaux supérieur et inférieur en rotation, ce procédé est également appelé laminage simple.

Le processus implique plusieurs paramètres techniques clés :

- Épaisseur initiale: h₀

- Épaisseur finale: h_f

- Longueur de contact du rouleau-bande: L

- Vitesse superficielle des rouleaux: V_r

- Vitesse d'entrée de la bande: V₀

- Vitesse de sortie de la bande: V_f

Pendant le roulage, il existe un point neutre— l'endroit le long de l'arc de contact où la vitesse de la bande est égale à la vitesse superficielle des rouleaux. Ce point divise la zone de contact en une « zone de glissement avant » et une « zone de glissement arrière ».

Les expressions mathématiques clés liées au laminage à plat comprennent :

Brouillon (réduction d'épaisseur) :

h₀ − h_f

Tirant d'eau maximal:

h₀ − h_f = μ²R

où μ est le coefficient de frottement entre les rouleaux et le métal

et R est le rayon de roulis

Bien que l’objectif principal du laminage soit de réduire l’épaisseur, principe de conservation du volume Cela entraîne une légère augmentation de la largeur de la bande, généralement autour de 2%. La relation volumétrique s'exprime ainsi :

h₀ × V₀ × l₀ = h_f × V_f × l_f

avec l'hypothèse commune : w_f ≈ 1,02 × w₀

Cette approximation est cruciale pour comprendre le flux de matériaux et maintenir la précision dimensionnelle des produits laminés.

2.1Analyse de la force et de la puissance de roulement

Dans les procédés de laminage à plat, force de roulement Il s'agit d'un paramètre critique qui influence la conception des équipements, la consommation d'énergie et l'optimisation des procédés. Dans des conditions idéales (en négligeant le frottement), la force de laminage peut être estimée à l'aide de la formule suivante :

F = L × l × Y_moy F = L l Y_moy

Où:

- F: Force de roulement

- L: Longueur de contact entre le rouleau et la bande

- w:Largeur moyenne de bande

- Y_moy: Contrainte vraie moyenne dans la zone de déformation

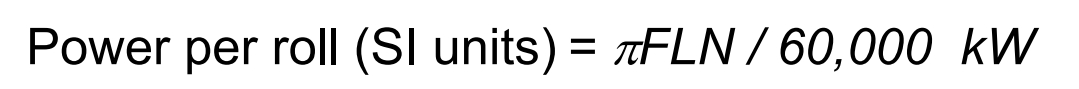

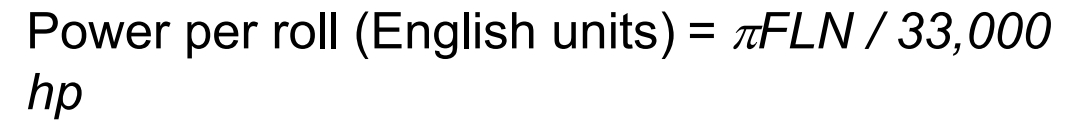

Dans les applications industrielles, il est également essentiel d'estimer la puissance nécessaire à l'entraînement des rouleaux. La puissance de laminage peut être calculée comme suit :

Unités SI (kW):

Unités impériales (HP):

Où N est la vitesse de rotation du rouleau en tr/min.

2.2Méthodes pour réduire la force de laminage et la déformation du laminage

Pour réduire la force de laminage et minimiser la déflexion du rouleau, plusieurs stratégies de processus peuvent être employées :

- Réduire le coefficient de frottement (par exemple, lubrification)

- Utiliser des rouleaux de plus petit diamètre pour réduire la zone de contact

- Diminuer la réduction par passage

- Augmenter la température de laminage pour réduire la résistance du matériau

- Appliquer une tension longitudinale de la bande (tension arrière d'entrée et tension avant de sortie)

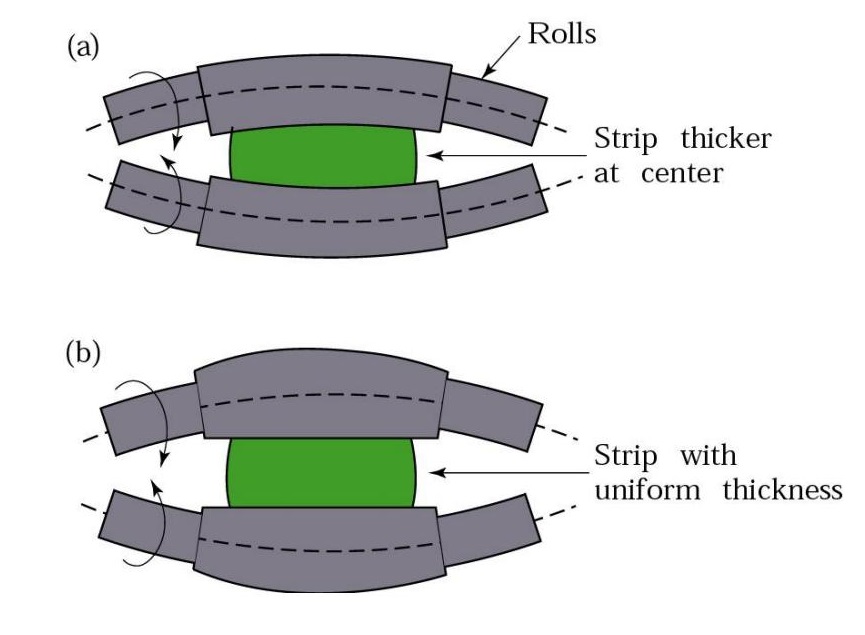

- Rectifier les couronnes des rouleaux (le centre est généralement environ 0,25 mm plus haut que les bords)

- Utiliser un contrôle simulé de la couronne par pliage au rouleau pour induire un renflement central

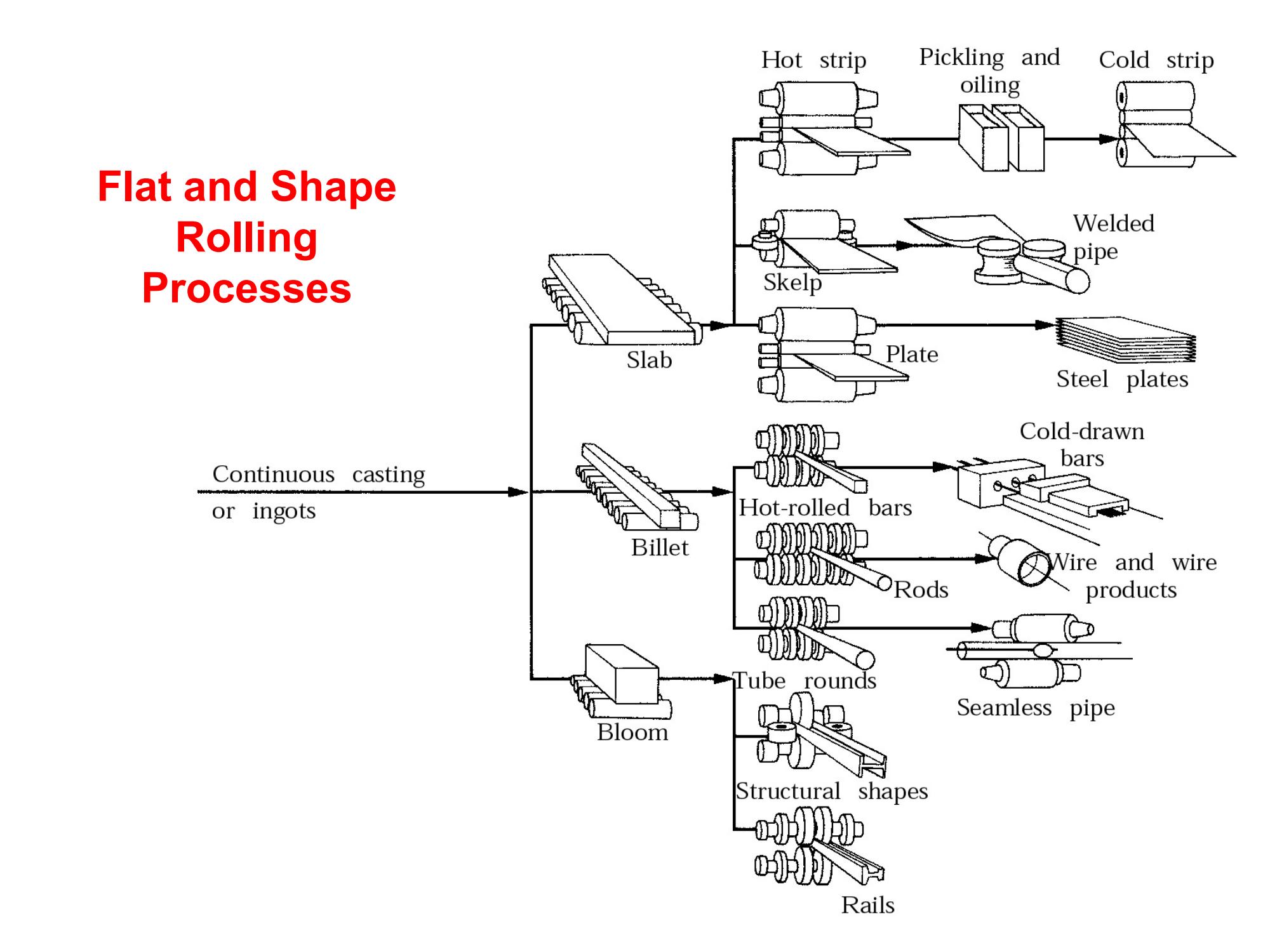

3.0Types de processus de laminage

Dans la production de laminage à plat, l'étape initiale implique généralement laminage à chaud, transformant des lingots ou des billettes coulées en continu en produits intermédiaires déformables

- Floraison:Utilisé pour le laminage de sections ultérieures (par exemple, poutres en I, rails)

- Dalle: Utilisé pour la fabrication de plaques ou de tôles laminées à froid

D'autres procédés de laminage courants comprennent :

- laminage à froid:Réalisé à température ambiante pour une précision dimensionnelle et une qualité de surface améliorées

- Roulage de paquets: Laminage simultané de plusieurs couches métalliques pour une efficacité accrue

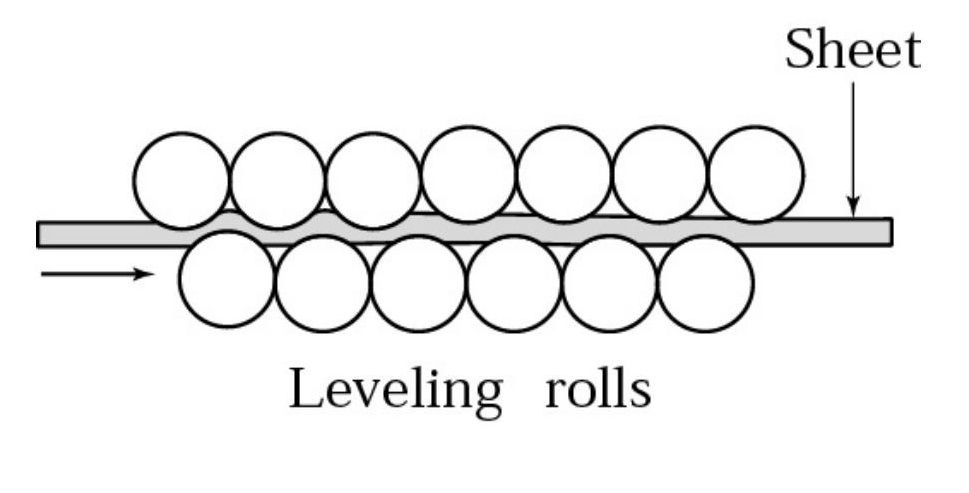

- Roulage de trempe: Améliore la planéité et réduit les contraintes résiduelles dans les feuilles

- Roulage de nivellement:Dédié à l'amélioration de la planéité des feuilles

4.0Défauts de laminage courants

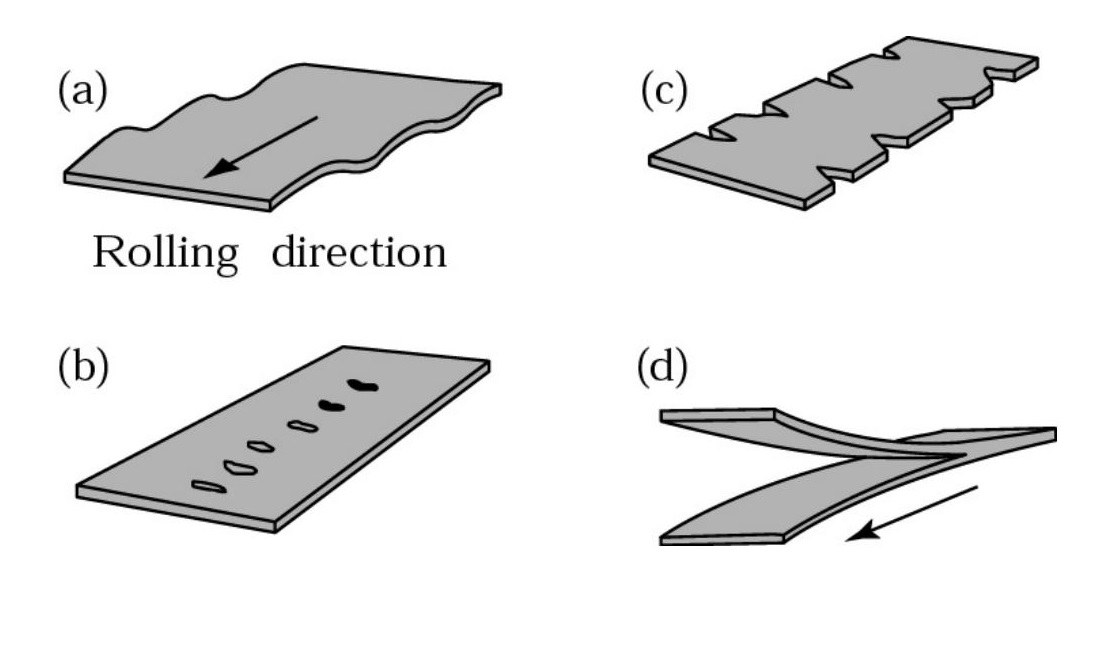

Bien que le processus de laminage à plat soit très mature, plusieurs défauts typiques peuvent encore se produire pendant la production réelle :

- Défauts de surface:Y compris le tartre, les taches de rouille, les rayures, les piqûres et les fissures

- bords ondulés: Causé par un allongement excessif des bords de la bande en raison de la déformation élastique du rouleau

- Grands écarts centraux:Déchirure dans la partie centrale de la bande, souvent due à un contrôle de tension déséquilibré

- Fissures sur les bords:Résultant d'une ductilité insuffisante du matériau ou d'une concentration de contrainte

- Alligatoring:Un modèle de fracture ressemblant à une mâchoire ouverte, causé par une structure interne non uniforme ou une déformation incohérente dans la billette

Ces défauts sont souvent illustrés pour faciliter leur identification. Par exemple, les supports pédagogiques font souvent référence à la figure 13.8, qui montre :

(a) Bords ondulés

(b) Divisions centrales

(c) Fissures sur les bords

(d) Chasse aux alligators

La plupart des défauts de laminage peuvent être efficacement évités ou détectés précocement grâce à un contrôle approprié des paramètres du processus et à l'utilisation de systèmes d'inspection en ligne.

5.0Caractéristiques des produits laminés

Les produits laminés présentent une gamme de propriétés physiques et géométriques qui influencent directement leur aptitude au traitement ultérieur et leurs performances d'utilisation finale :

Contraintes résiduelles:Une déformation plastique inégale pendant le laminage peut introduire des contraintes internes, affectant la planéité et la déformation lors du traitement ultérieur.

Tolérance d'épaisseur:

Tôles laminées à froid: Haute précision de contrôle, généralement comprise entre ±0,1 et ±0,35 mm (environ ±0,004 à ±0,014 pouces)

Tolérance de planéité:

laminé à froid: ±15 mm/m (environ 3/16 pouce/pied)

laminé à chaud: ±55 mm/m (environ 5/8 pouce/pied)

Rugosité de surface:

laminé à chaud: Rugosité de surface comparable à celle du moulage au sable

laminé à froid:Finition lisse, adaptée à la galvanoplastie, à la peinture et à d'autres processus de finition

Désignation de l'épaisseur: Couramment exprimé en utilisant « Gage Number » — plus le nombre est petit, plus la feuille est épaisse (par exemple, un calibre 10 est plus épais qu'un calibre 20)

6.0Types courants de laminoirs

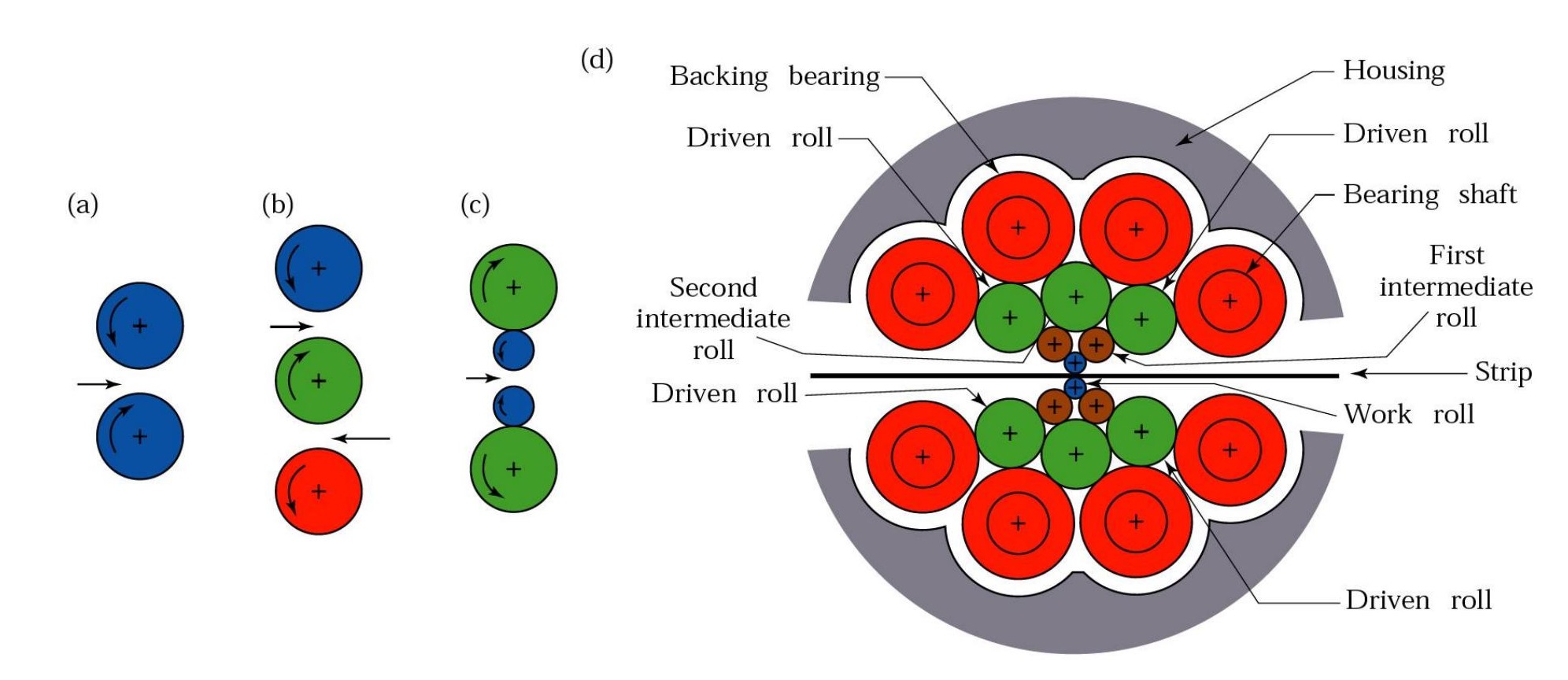

Différents procédés de laminage nécessitent différents types de structures de laminoir. Les principales classifications sont :

- Laminoir à deux étages:Le type le plus basique, généralement utilisé à des fins d'ébauche ou de laboratoire

- Laminoir à trois étages:Utilise un rouleau supérieur, central et inférieur pour alterner la direction d'alimentation, améliorant ainsi l'efficacité

- Laminoir à quatre étages: Combine de grands rouleaux de support avec des rouleaux de travail plus petits pour améliorer la rigidité et la précision dimensionnelle

- Moulin de Cluster (Sendzimir): Utilise plusieurs rouleaux de support pour prendre en charge les rouleaux de travail de petit diamètre, idéal pour le laminage à froid de haute précision de matériaux ultra-minces

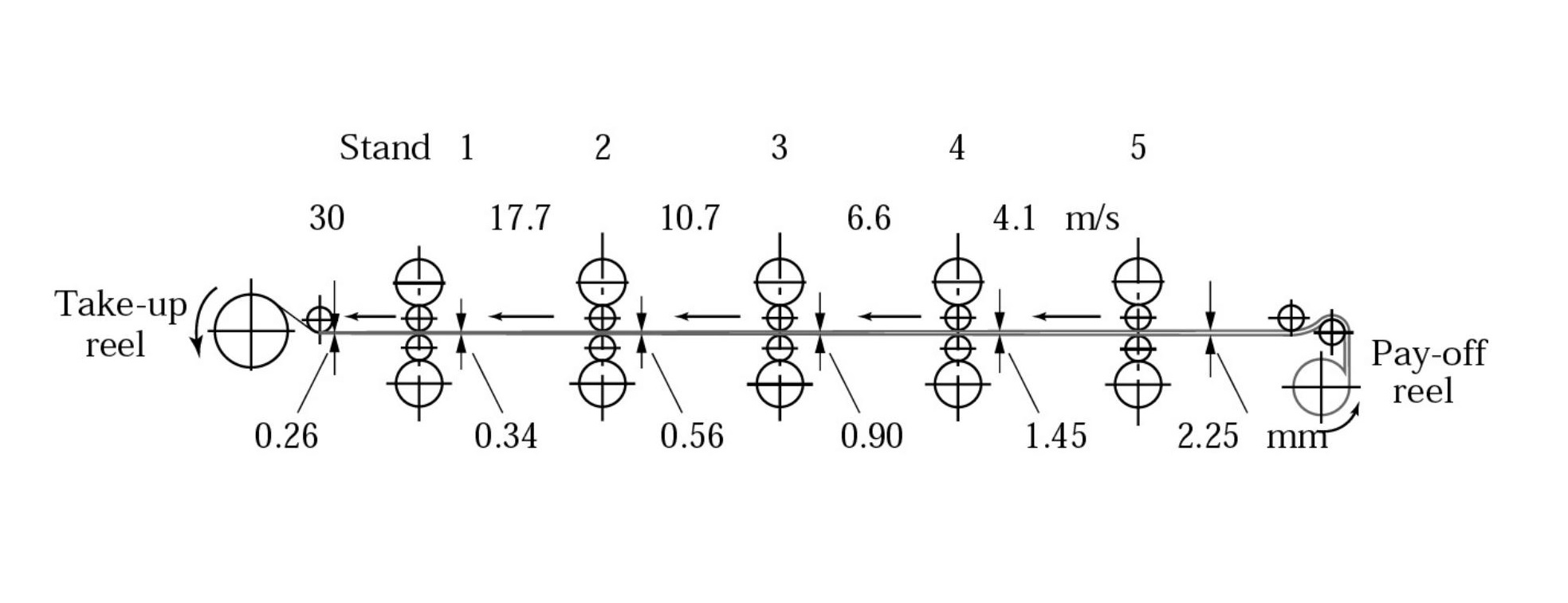

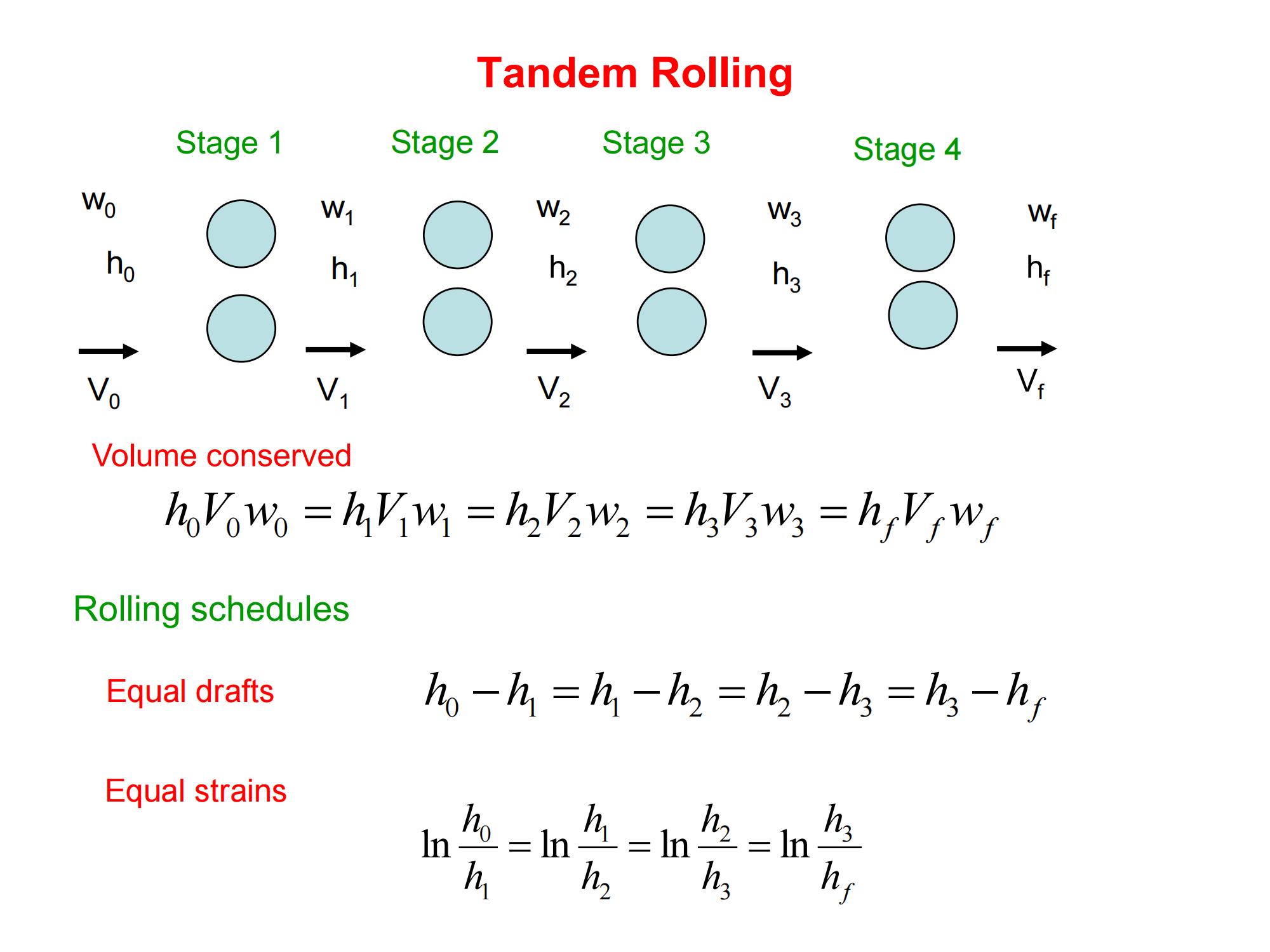

- Laminoir tandem:Constitué de plusieurs cages disposées en séquence pour le laminage multi-passes continu, couramment utilisé dans la production de laminage à froid à grande échelle

Le laminage suit le principe de conservation du volume :

h₀V₀w₀ = h₁V₁w₁ = h₂V₂w₂ = … = h_fV_fw_f

En pratique, le contrôle est souvent obtenu par des stratégies de réduction égale ou de contrainte égale :

h₀ – h₁ = h₁ – h₂ = h₂ – h₃ = h₃ – h_f

7.0Procédés de laminage spécialisés

En plus du laminage à plat, le laminage des métaux comprend plusieurs formes spécialisées pour répondre à diverses géométries de pièces et exigences d'application :

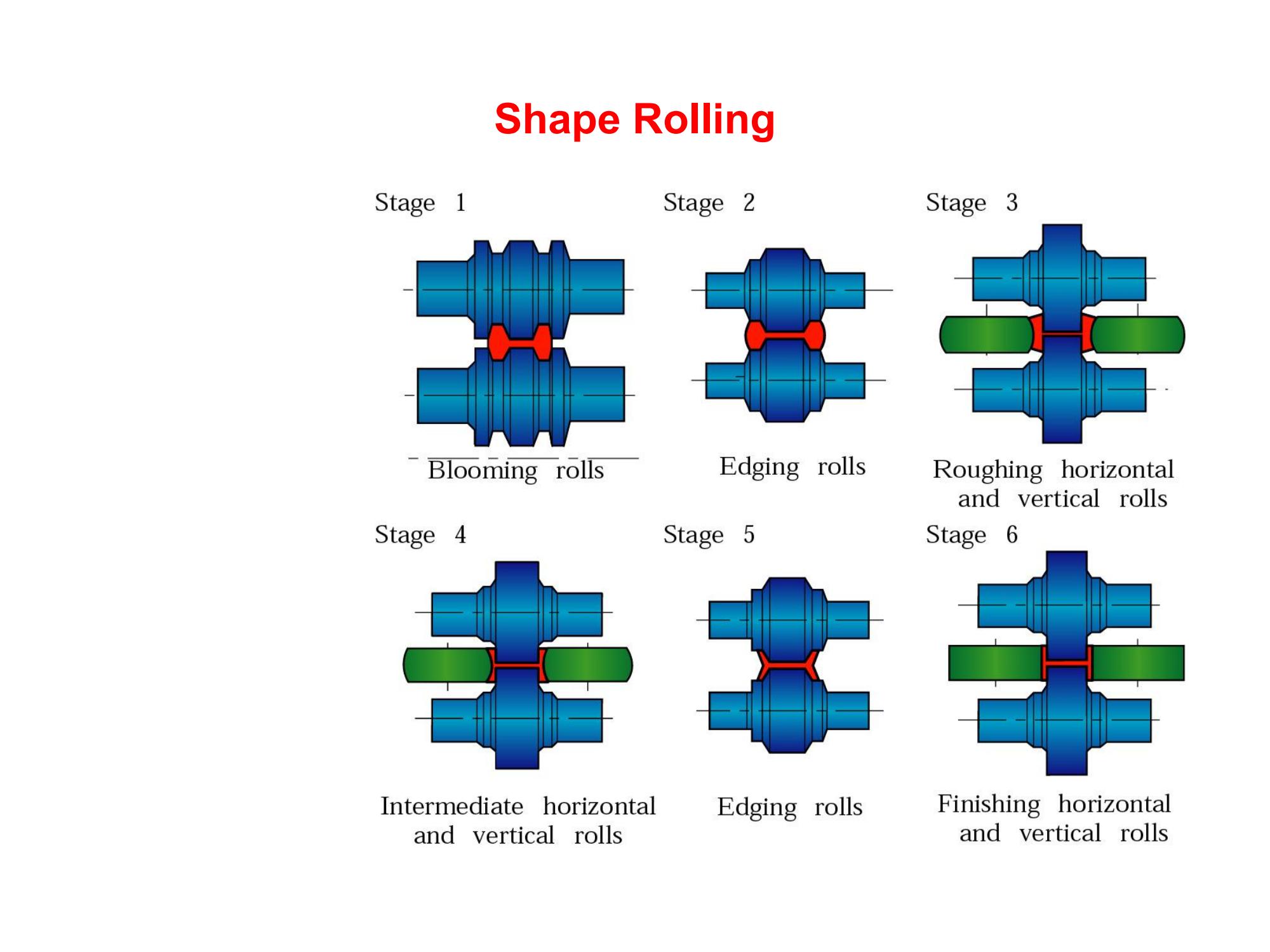

- Roulage de formes: La dalle est passée à travers des rouleaux rainurés pour former des profils transversaux complexes tels que des poutres en I, des profilés en acier et des rails.

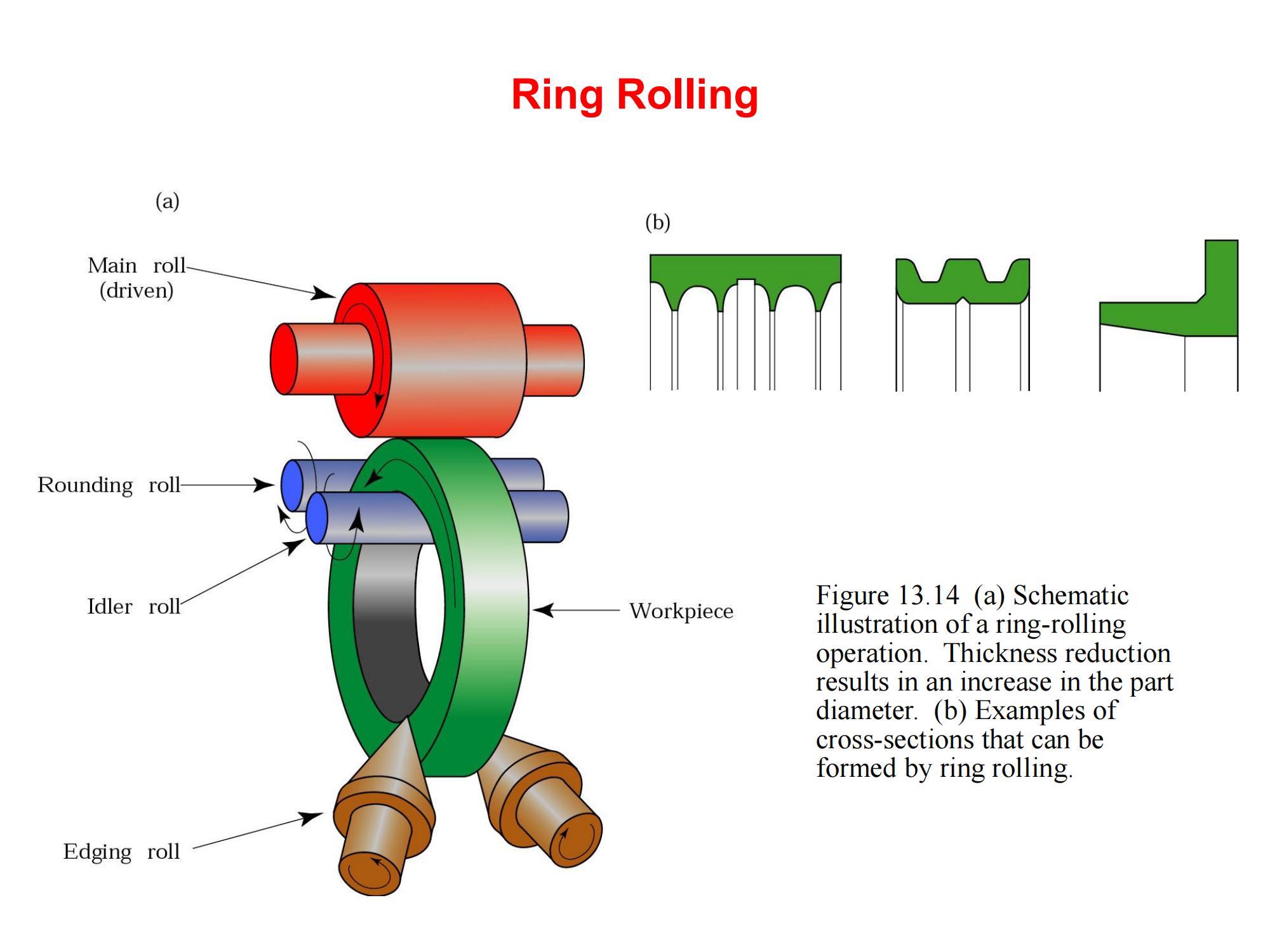

- Roulage en anneau: Comme le montre la figure 13.14, l'épaisseur d'une ébauche annulaire est réduite pour agrandir son diamètre. Ce procédé est largement utilisé pour des pièces telles que les couronnes dentées et les chemins de roulement.

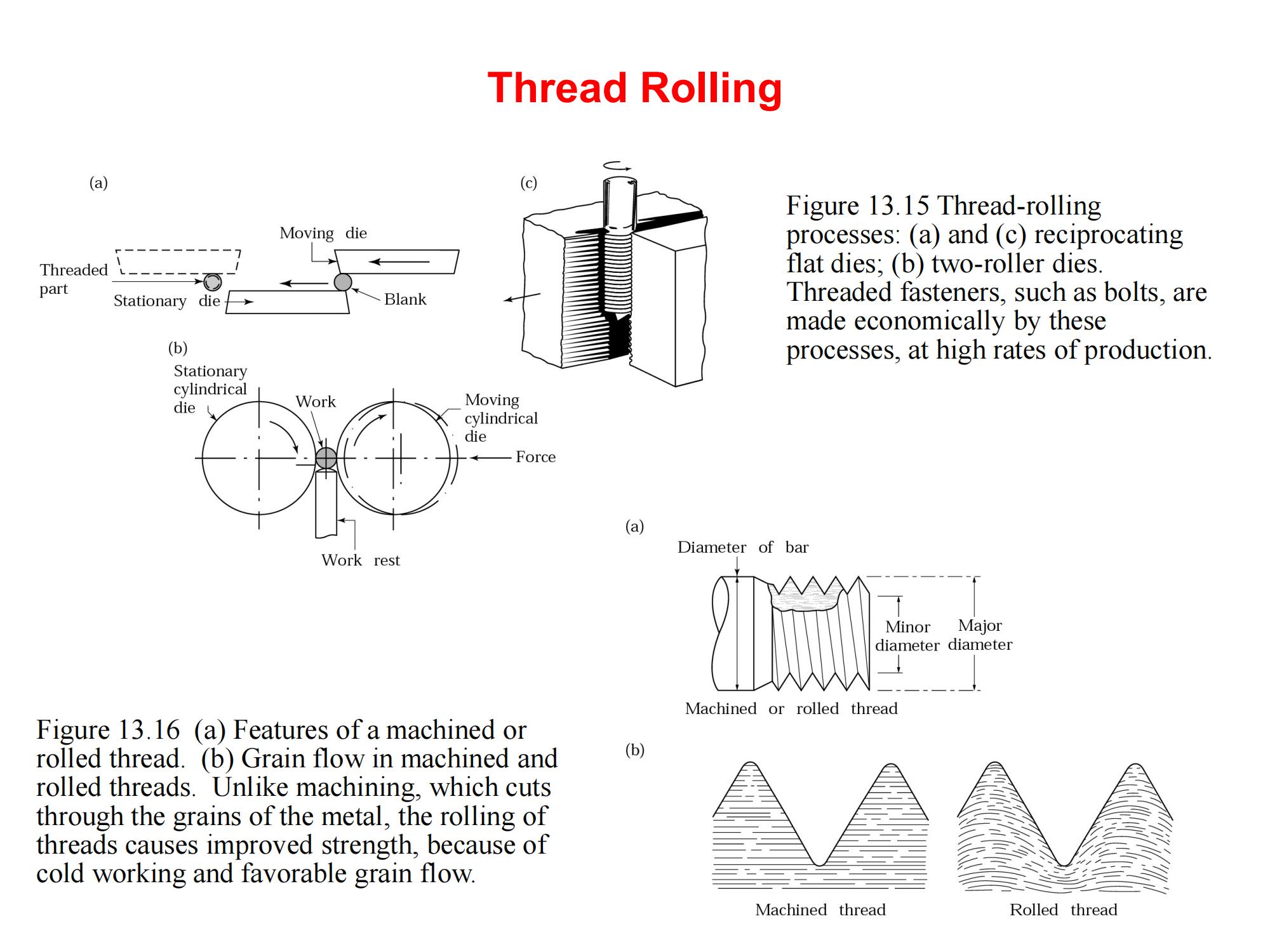

- Roulage de filets: Les fixations filetées telles que les boulons sont formées à l'aide de matrices plates ou de matrices de laminage (voir Figure 13.15).

Contrairement aux procédés de coupe, le laminage de filets ne rompt pas le flux de grain (voir Figure 13.16), ce qui améliore considérablement la résistance et la durée de vie en fatigue des filets.

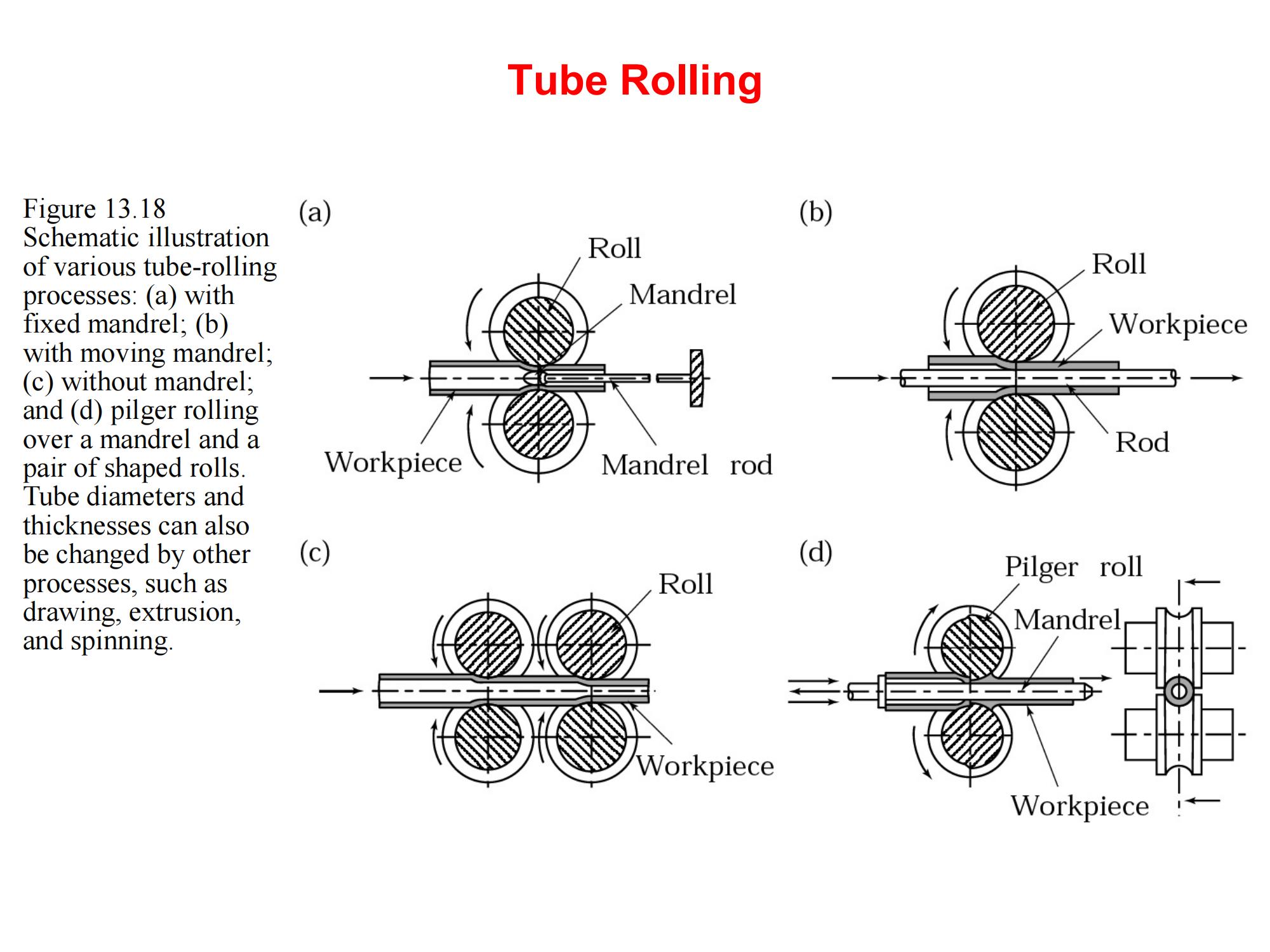

- Laminage de tubes: Comprend le mandrin fixe, le mandrin flottant, le laminage à bouchon et le laminage Pilger (voir la figure 13.18).

Il est utilisé pour modifier les dimensions des tubes, l'épaisseur des parois et la qualité de surface, ce qui est particulièrement efficace pour les matériaux difficiles à usiner comme l'acier inoxydable et les alliages de titane.

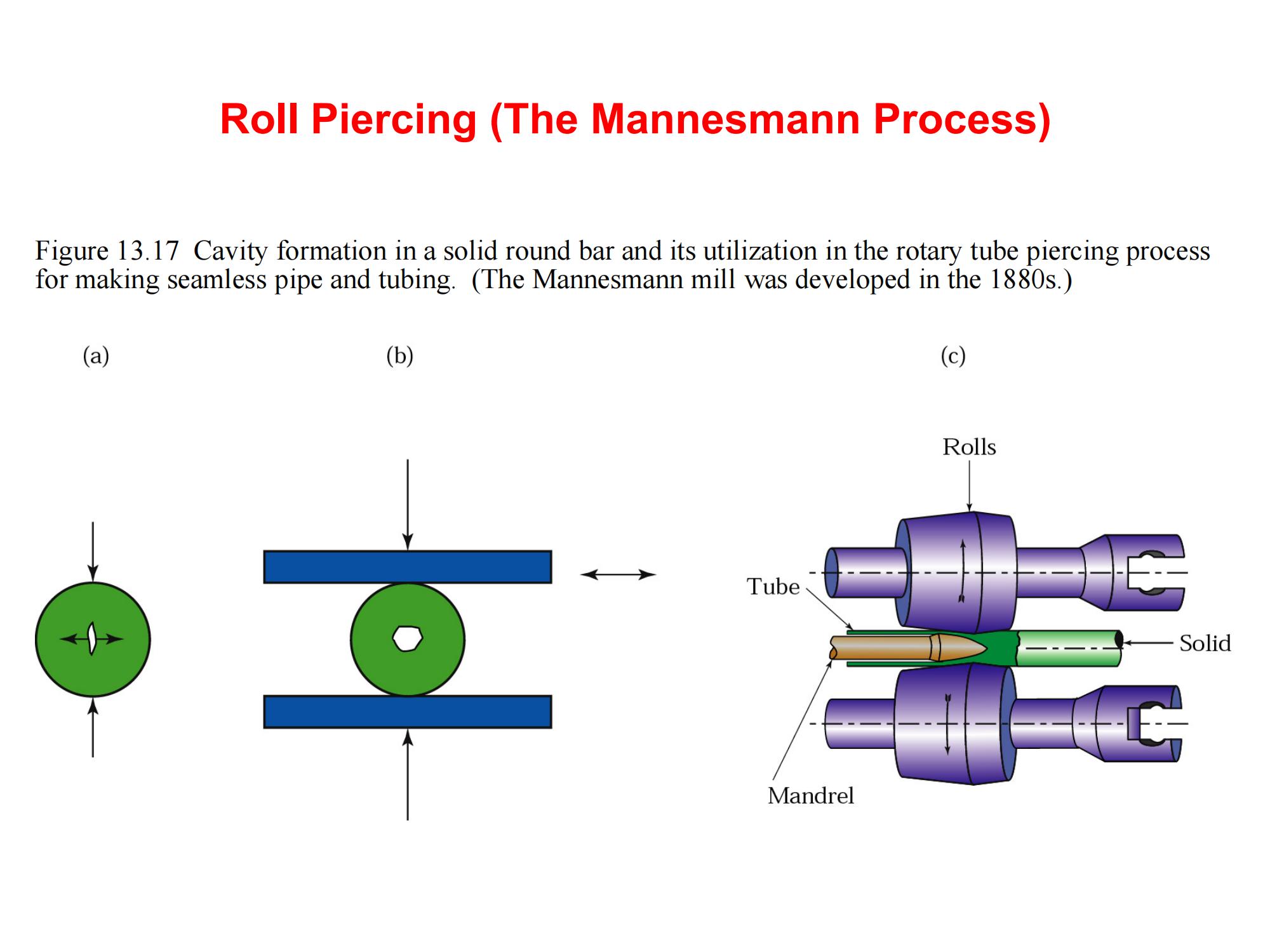

- Perçage par roulage (procédé Mannesmann): Une barre ronde pleine est percée intérieurement pour produire des tubes sans soudure. Comme l'illustre la figure 13.17, cette méthode a été développée dans les années 1880 par les frères Mannesmann et demeure la base de la production moderne de tubes sans soudure.

8.0Conclusion

Le laminage des métaux est non seulement la technique de formage la plus répandue dans l'industrie manufacturière moderne, mais aussi un procédé fondamental pour une production en grande série, de haute précision et à haut rendement. Du laminage à chaud à la finition à froid, des produits plats aux formes complexes comme les filetages et les anneaux, la polyvalence du laminage le rend indispensable dans des secteurs aussi variés que la construction, l'automobile, l'aérospatiale et l'énergie.

Comprendre ses principes, ses paramètres et ses défauts potentiels est essentiel pour les ingénieurs et les fabricants qui cherchent à optimiser le flux de matériaux, à garantir la qualité des produits et à réduire les coûts de production dans un paysage industriel de plus en plus automatisé.

Ressource jointe : PDF Procédé de laminage des métaux