- 1.0Opération de masquage

- 2.0Pull-Down

- 3.0Rupture

- 4.0Conception vierge – Sections vierges minimales

- 5.0Coins

- 6.0Encoches

- 7.0Spécification des seuils

- 8.0Spécification des trous – Diamètres minimaux

- 9.0Tolérance des trous

- 10.0Trous et ouvertures près du bord vierge

- 11.0Encoches comme substituts de trous

- 12.0Trous et ouvertures près des virages

- 13.0Exigences minimales pour l'emplacement des trous

- 14.0Spécification des onglets internes

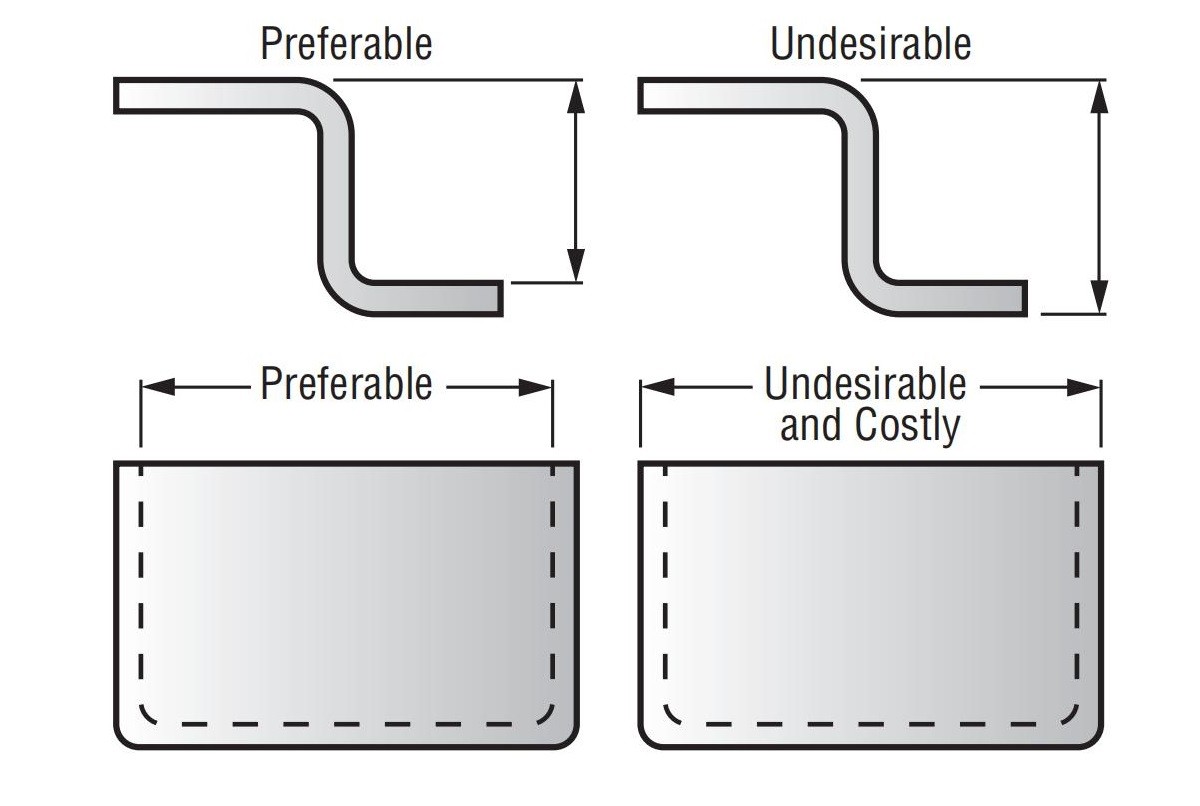

- 15.0Spécification des coudes

- 16.0Flexion – Considérations relatives au renflement, à la fracture et aux bavures

- 17.0Spécification du fraisage

- 18.0Conseils de soudage par points

- 19.0Dimensionnement

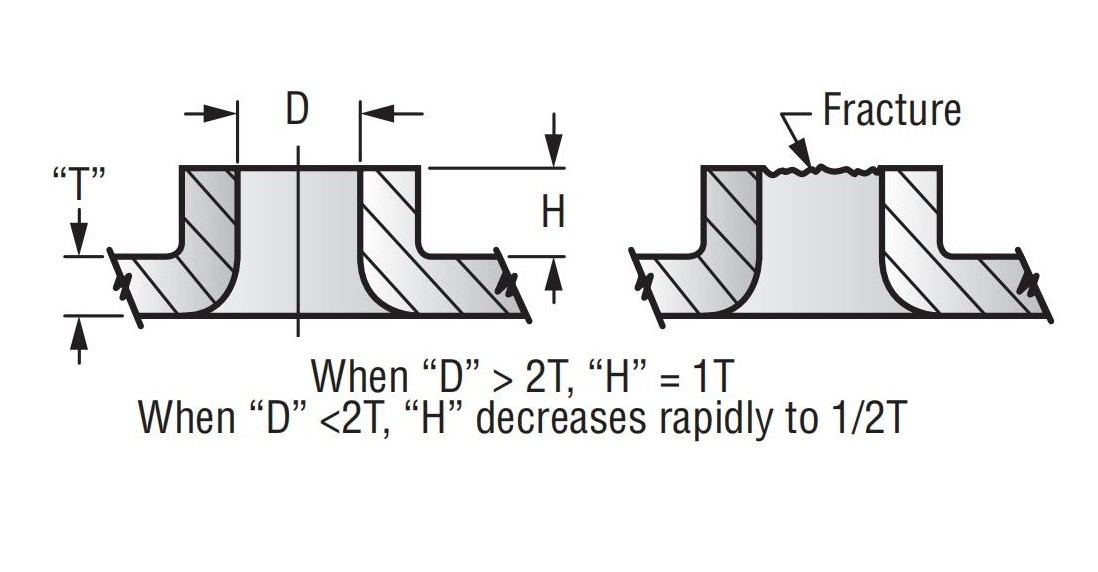

- 20.0Extrusions

- 21.0Estampages en relief

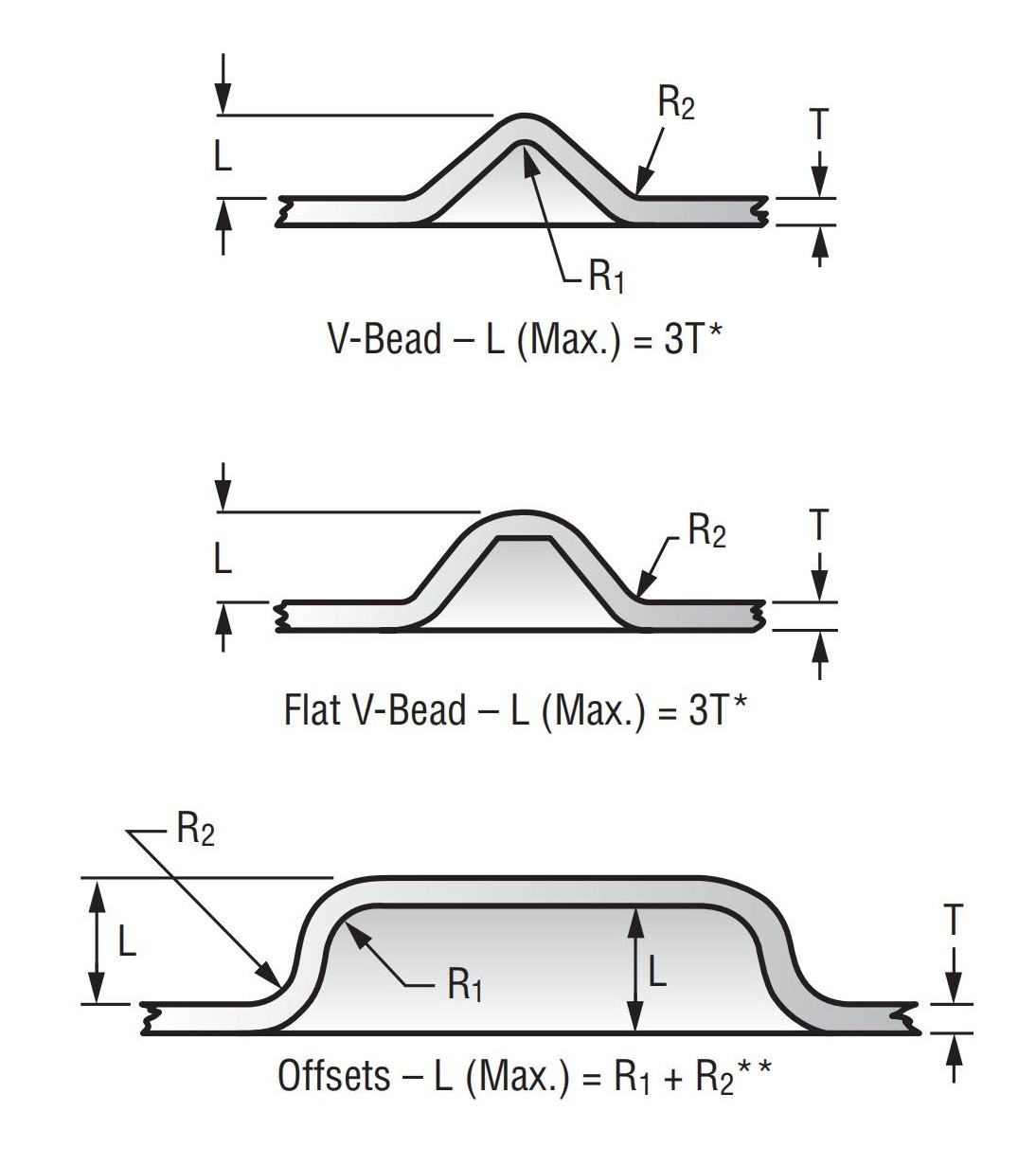

- 22.0Élimination des bavures

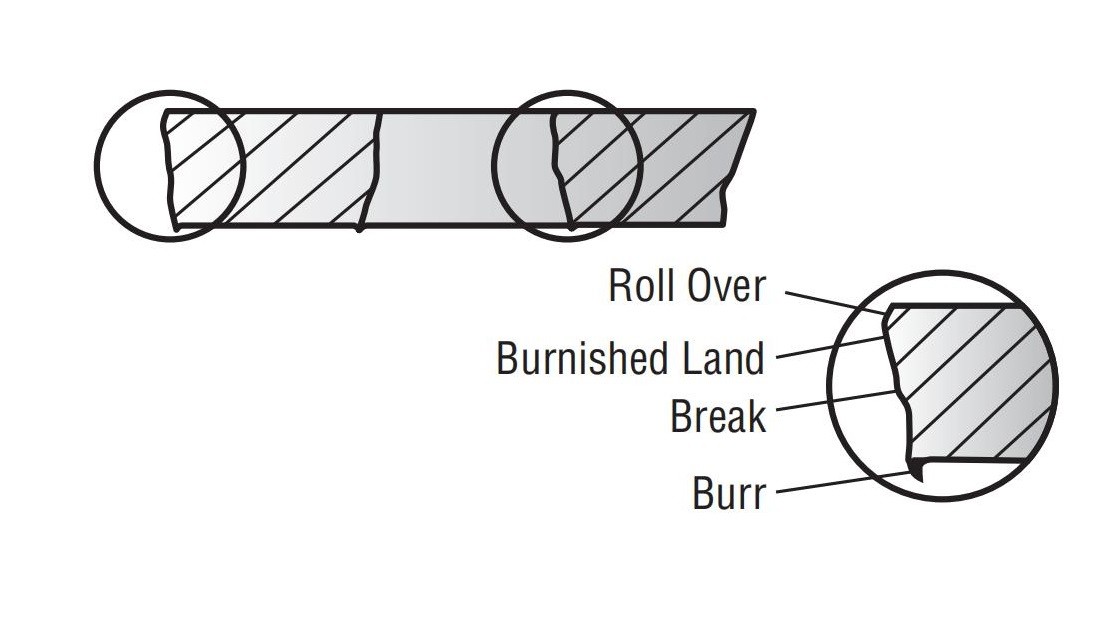

- 23.0Platitude

- 24.0Finition de surface sur les pièces estampées

- 25.0Dimensionnement de la presse à tourelle

- 26.0Meilleures pratiques de dimensionnement des presses plieuses

- 27.0Découpe laser combinée au poinçonnage à tourelle

- 28.0Conception de pièces pour l'usinage au laser

La conception de pièces en tôle destinées à l'emboutissage et à la découpe laser ne se limite pas à la précision de la CAO : elle exige une compréhension approfondie des tolérances de fabrication, du comportement des matériaux et des pratiques de conception rentables. Du découpage et du pliage à la qualité des bords laser et aux dimensions minimales des trous, chaque décision de conception a un impact direct sur les performances, la fabricabilité et le coût total de production des pièces.

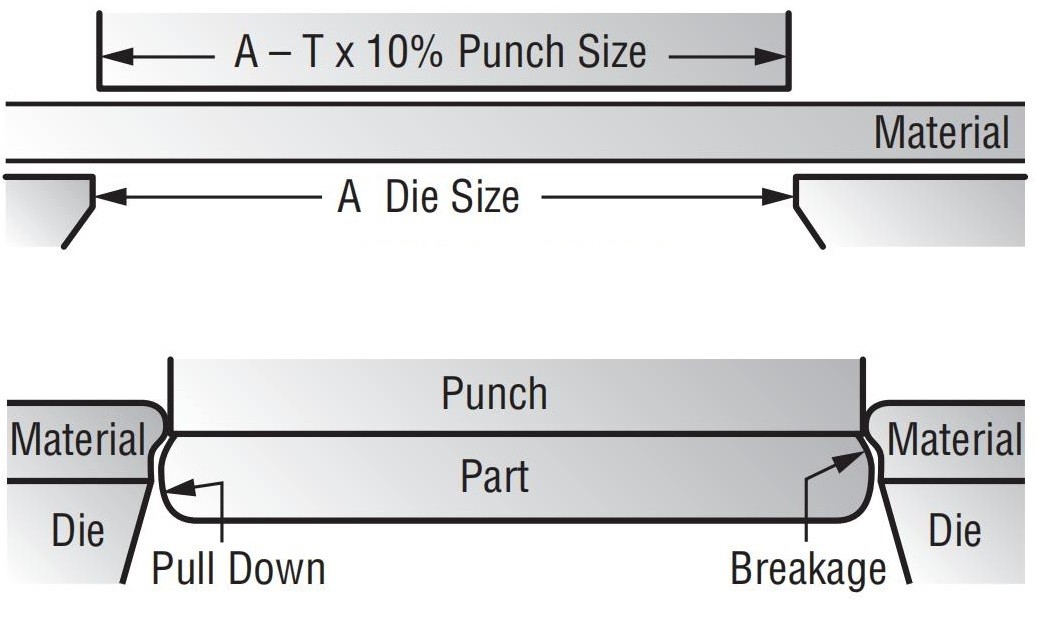

1.0Opération de masquage

Le découpage consiste à découper des pièces à l'aide d'un ensemble poinçon-matrice adapté au contour extérieur de la pièce. Un jeu est requis entre le poinçon et la matrice.

Ce jeu provoque le poinçon à couper à travers une partie du matériau, puis fracture le reste.

Avant de commencer la découpe, le poinçon déforme légèrement la surface du matériau — cette déformation est connue sous le nom de déroulant.

2.0Pull-Down

L'ampleur du pull-down dépend de :

- un) humeur du matériau– Les matériaux plus souples entraînent une plus grande traction vers le bas.

- b) Structure matérielle– Les matériaux à grains longs (par exemple, le cuivre, l’acier inoxydable) ont tendance à couler davantage, ce qui augmente la traction vers le bas.

- c) Épaisseur du matériau– Les matériaux plus épais présentent plus de traction que les matériaux plus fins.

3.0Rupture

La casse est influencée par :

- un) humeur du matériau– Les matériaux plus durs (par laminage ou traitement thermique) produisent plus de casse.

- b) Structure matérielle– Les matériaux à grains courts (par exemple, l’aluminium, l’acier à haute teneur en carbone) présentent des pourcentages de rupture plus élevés.

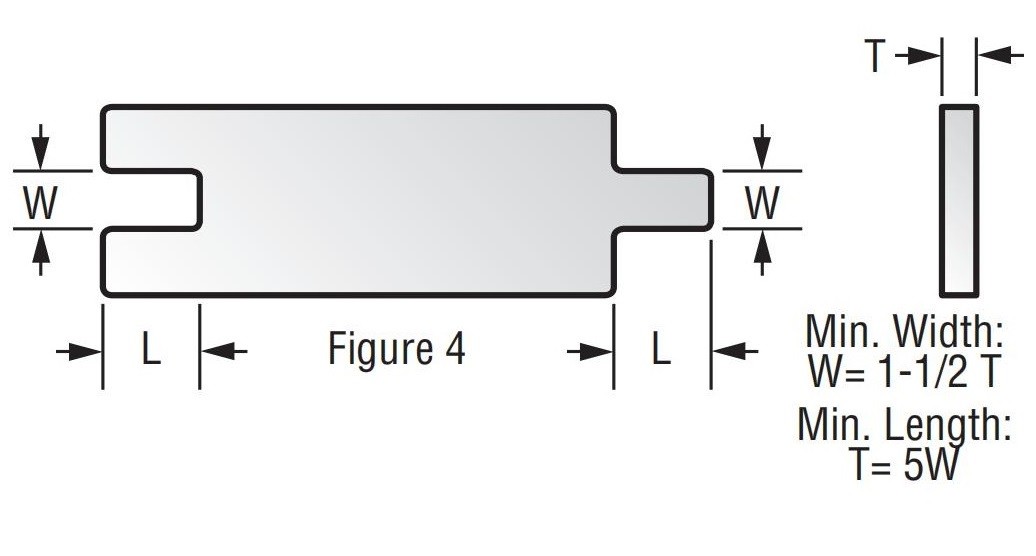

4.0Conception vierge – Sections vierges minimales

Le largeur minimale d'une section vierge (W) devrait être :

- Pas moins de 5 à 2 fois l'épaisseur du matériau (T)

- Jamais moins de 1/32 pouce

Le longueur maximale de la section ne doit pas dépasser 5 fois sa largeur.

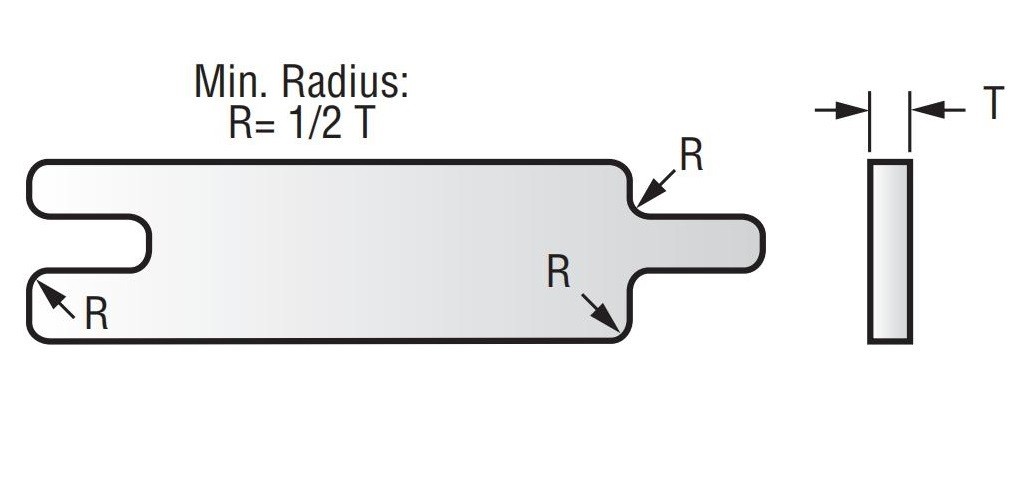

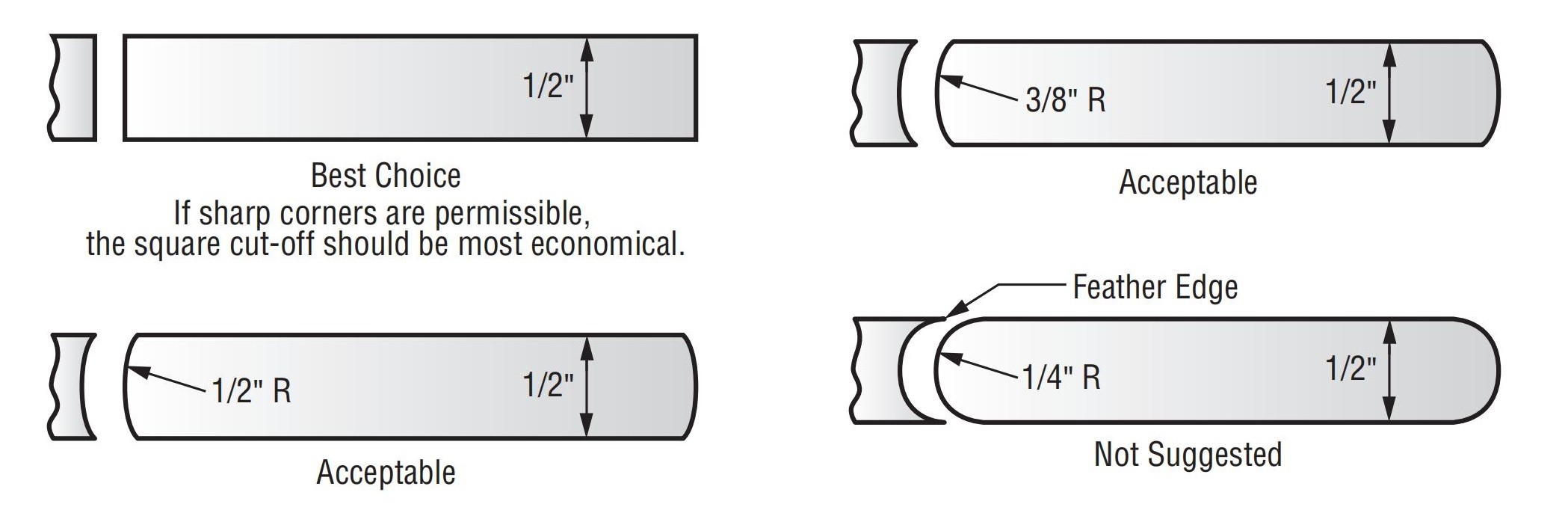

5.0Coins

Coin rayon (R) devrait être au moins ½ de l'épaisseur du matériau (T).

Pour le matériel ≤ 1/16″, les coins pointus sont acceptables.

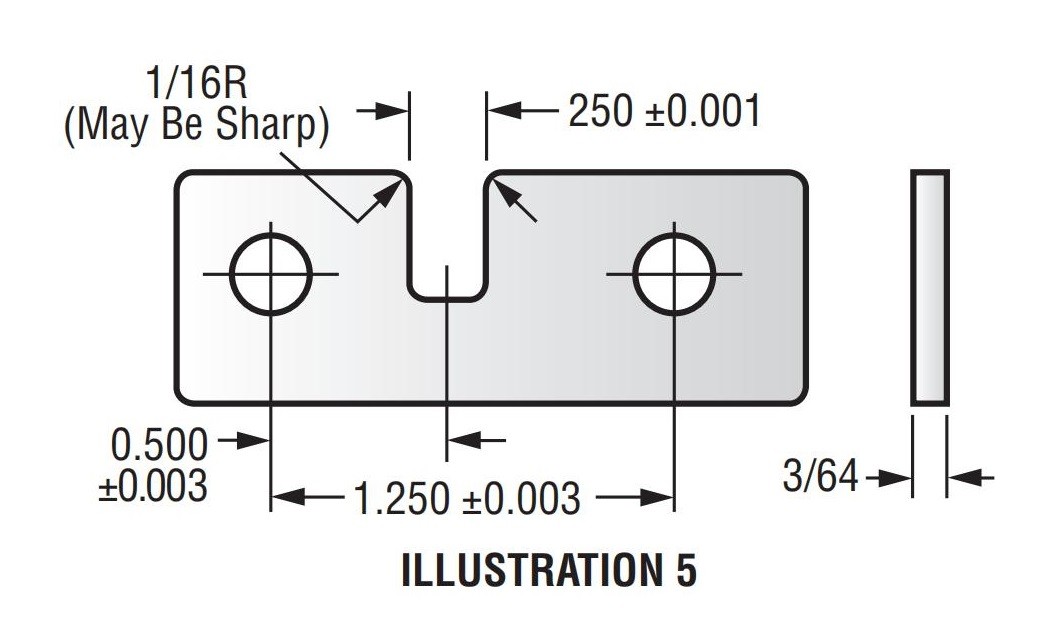

6.0Encoches

Si une encoche nécessite un serrage tolérances de taille ou d'emplacement, envisagez deux options :

- Coin arrondi(rayon maximal) s'il est inclus dans l'opération de découpage

- Coin aigu si cela est fait lors d'une opération secondaire

7.0Spécification des seuils

Après avoir cisaillé la pièce à la largeur correcte, formes de coupure multiples peut être spécifié pour un emboutissage rentable.

8.0Spécification des trous – Diamètres minimaux

Pour l’économie générale :

- Diamètre du trou ≥ épaisseur du matériau (T)

- Pour matériaux souples(par exemple, l'aluminium), des trous plus petits sont possibles, mais le le diamètre minimum devrait augmenter avec résistance au cisaillement du matériau

- Pour acier inoxydable, le diamètre du trou doit être d'au moins 2× épaisseur du matériau

- Si diamètre < matériau épaisseur ou < 0,050″, le trou doit être percé et ébavuré, ajoutant des coûts

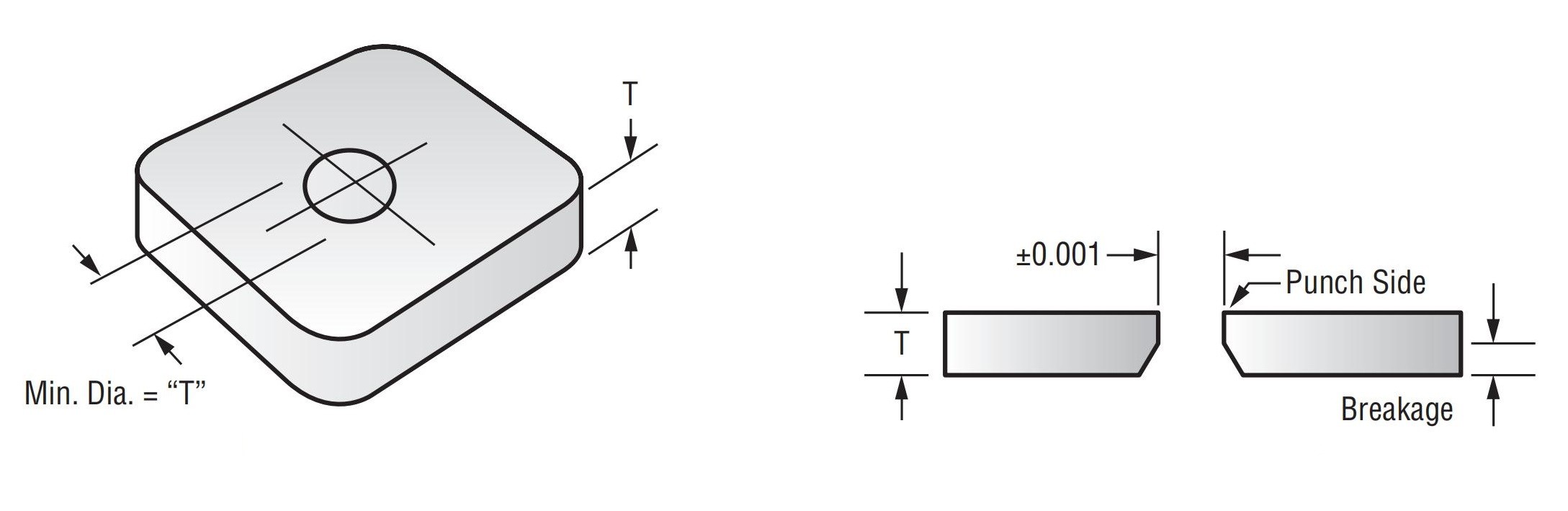

9.0Tolérance des trous

- Sauf indication contraire, les tolérances s'appliquent uniquement au côté poinçon

- Tous les trous perforés ont rupture du côté de la matrice en raison du jeu entre le poinçon et la matrice

- La casse varie selon le type de matériau

- Pour trous lisses, poinçon sous-dimensionné et la dimension finale (ajoute un coût)

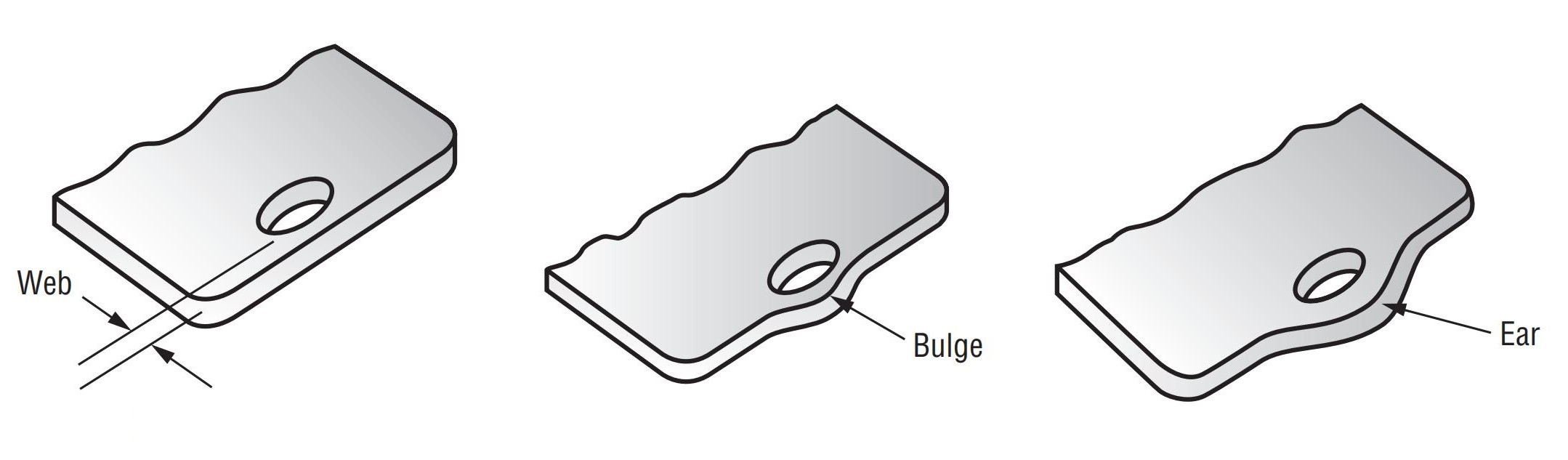

10.0Trous et ouvertures près du bord vierge

À éviter renflé, maintenir un bande ≥ 1,5 × épaisseur du matériau entre le trou et le bord brut

Si toile < 1,5×T, le matériau peut se gonfler ou se fracturer

Le renflement devient sévère lorsque le Web est réduit en dessous 0,5 × T

La même règle s’applique à toiles entre les trous adjacents

Si le renflement est inacceptable, perçage + ébavurage est requis

En guise d'alternative, modifier le profil vierge en ajoutant un oreille pour maintenir l'espacement

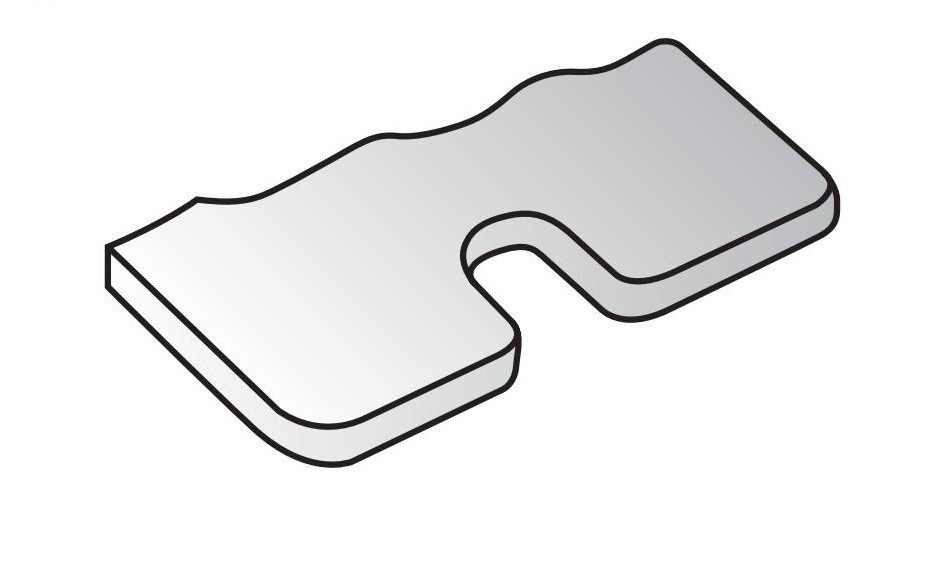

11.0Encoches comme substituts de trous

Au lieu de percer un trou rond, pensez à concevoir un entailler dans le contour vierge :

L'encoche peut être frappé directement si les tolérances le permettent

Ou cela peut être fait assez large à inclure dans l'opération de découpage sans poinçonnage secondaire

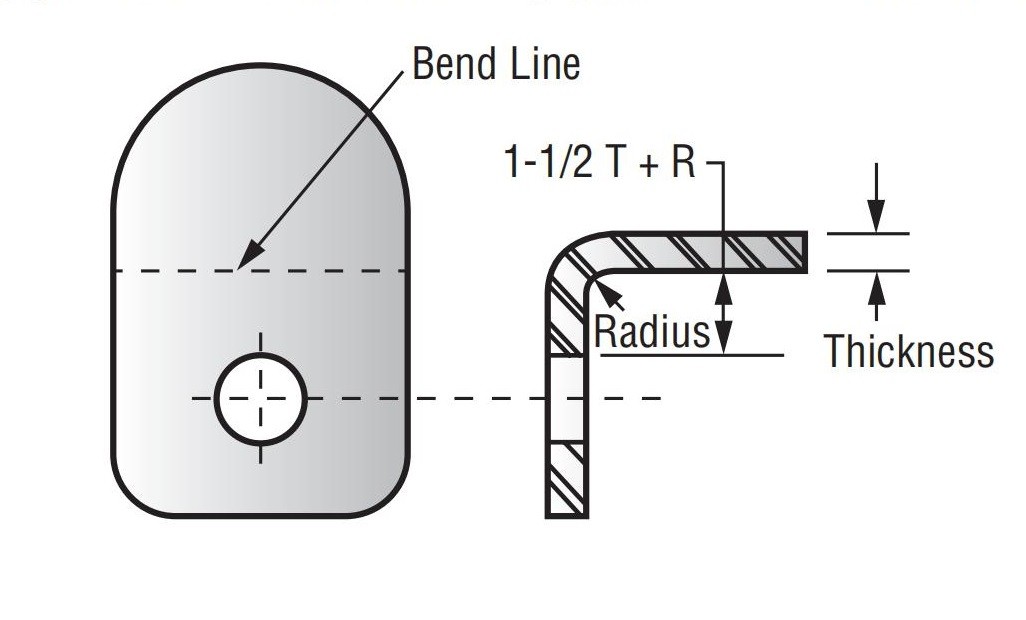

12.0Trous et ouvertures près des virages

Pour éviter toute distorsion, les trous près des coudes doivent suivre cette règle de distance minimale:

Distance = 1,5 × épaisseur du matériau + rayon de courbure

Si placé plus près, une distorsion peut se produire

Si la distorsion est inacceptable, percez le trou après la formation (ajoute des coûts)

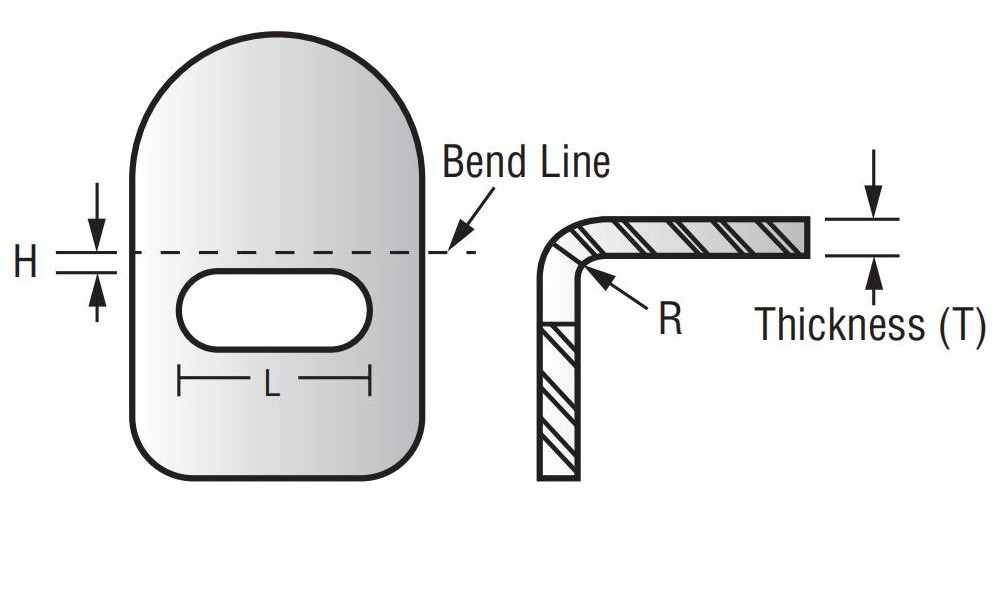

13.0Exigences minimales pour l'emplacement des trous

Utilisez le tableau suivant pour la hauteur minimale (H) du centre du trou au bord de la pièce en fonction de la longueur de la bride (L) :

- L ≤ 1″→ H = 2T + R

- 1″ < L ≤ 2″→ H = 5T + R

- L > 2″→ H = 3T à 3,5T + R

La fonction des trous doit guider la simplicité de la conception. Fournir des détails complets pour une rentabilité optimale.

14.0Spécification des onglets internes

Fonction de révision de l'onglet pour éviter les opérations inutiles :

- UN fente de décharge autour de la languette permet la flexion

- Si d'autres fonctionnalités sont perforées, le l'emplacement peut être ajouté simultanément

- Sinon, cela peut nécessiter un opération secondaire

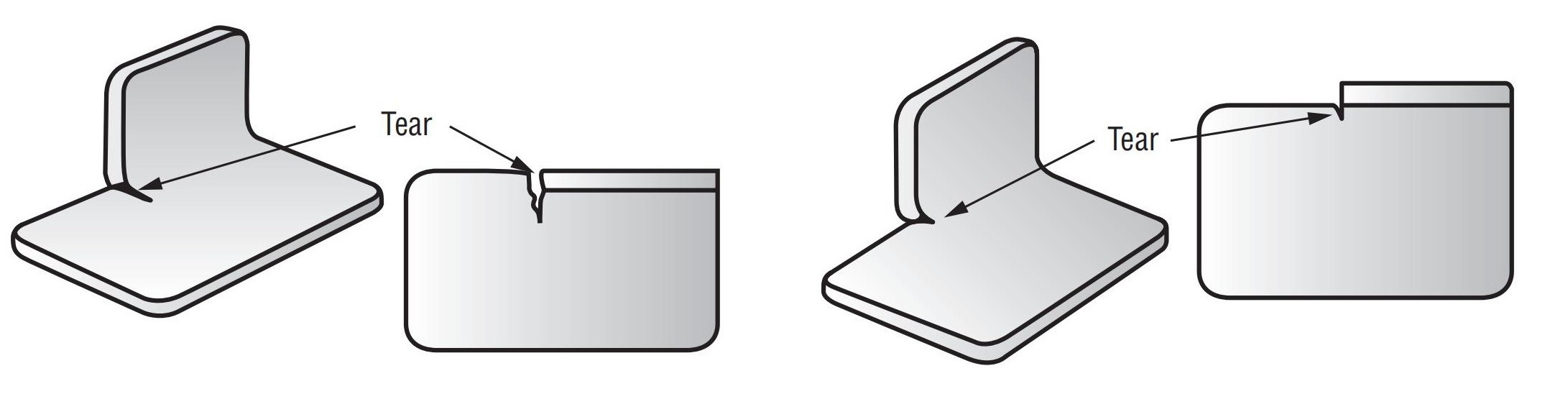

15.0Spécification des coudes

Éviter les déchirures dans les zones formées

Lors de la conception de coudes dans des pièces embouties, déchirure du matériau peut survenir si l'on n'apporte pas de soulagement adéquat. Pour éviter cela :

- Ajouter un relief décalé dans le profil vierge près du coude (Figure 16 et 17)

- Sans soulagement, la déchirure risque de se propager sous l’effet du stress, provoquant rupture par fatigue

- Outillage standard ne peut pas accueillir des formes qui manquent de zones plates adjacentes pour le support — cela augmente le coût de l'outillage

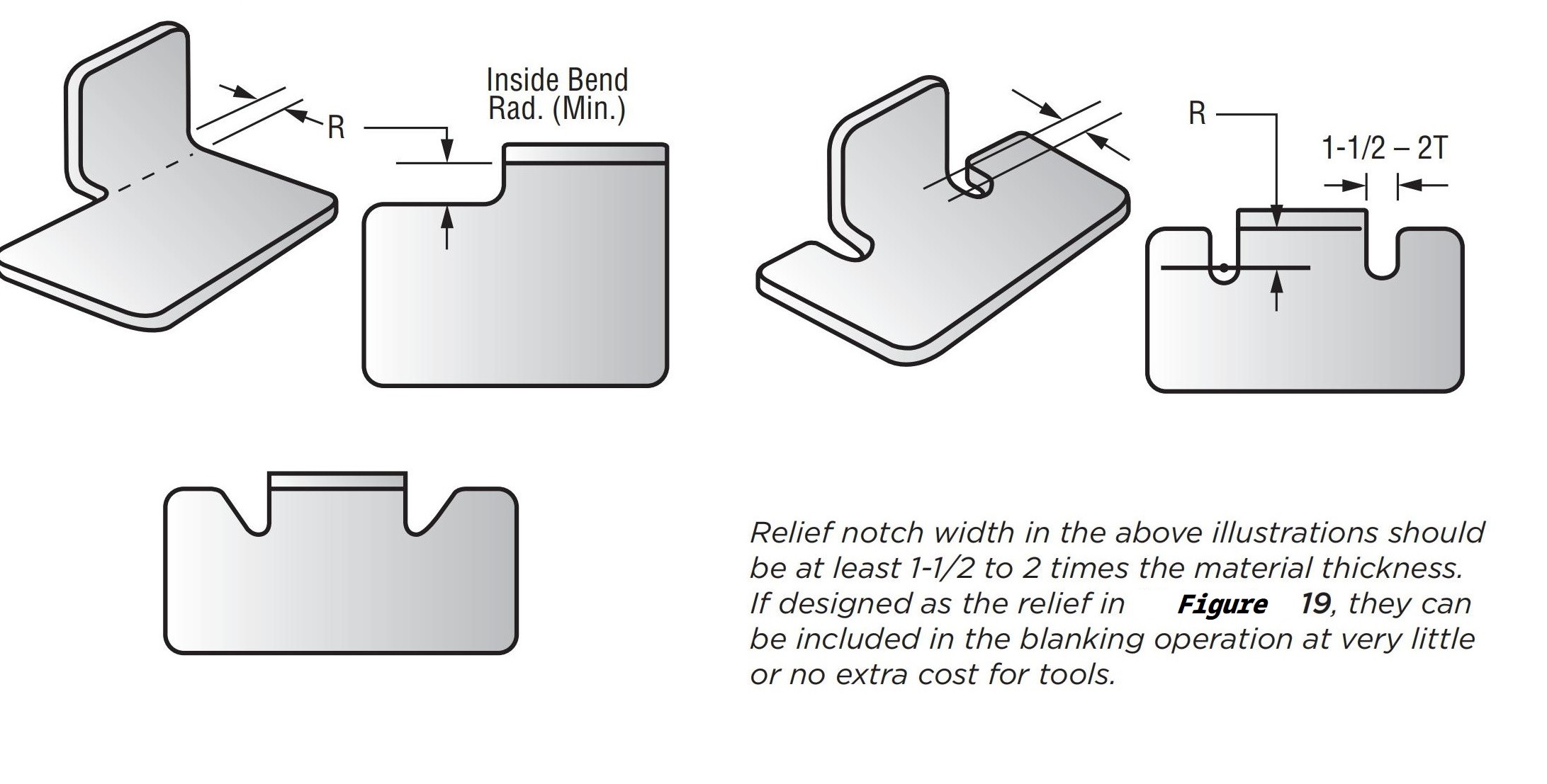

Conception Solution : encoche de soulagement

Par modification du profil vierge (Figures 18 et 19), les lignes de déchirure peuvent être éliminées :

- Le soulagement permet l'utilisation de poinçons et matrices à 90° en stock

- Cela se traduit par qualité des pièces supérieure et coûts d'outillage réduits

- Largeur de l'encoche de relief devrait être au moins 5 à 2 fois l'épaisseur du matériau (T)

- Si elle a la forme de la figure 19, l'encoche peut être incluse dans le découpage à peu ou pas de frais supplémentaires

Formulaire Hauteur Considération

Solution:

- Ajouter la hauteur du matériau (H)avant de former et couper après

- Cela nécessite un opération supplémentaire, augmentant le coût

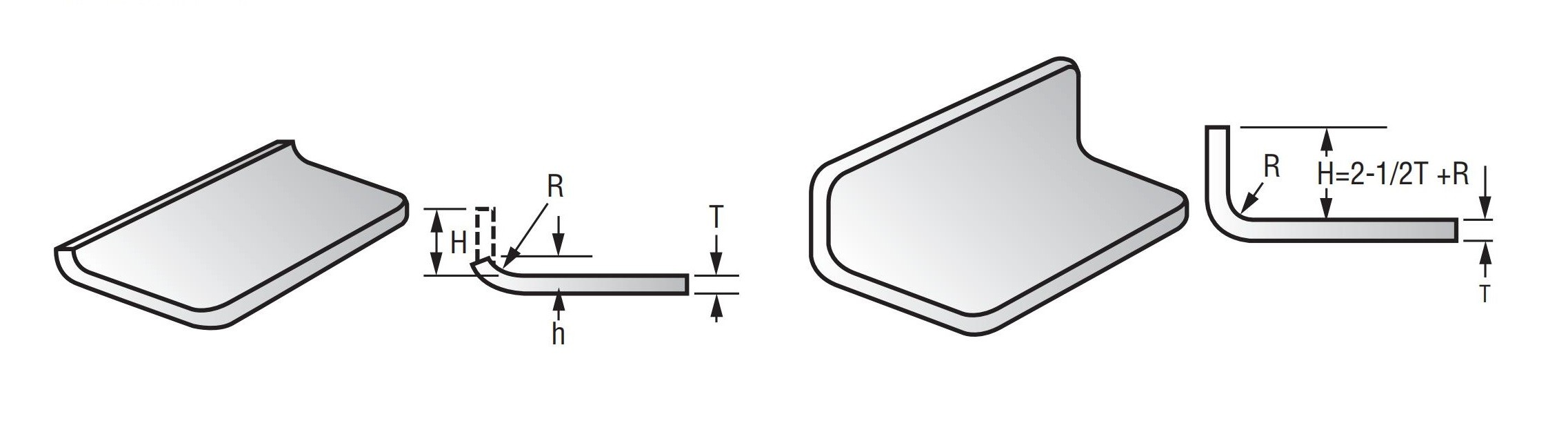

Plier Hauteur Règle empirique

Utilisez cette formule pour hauteur minimale du coffrage intérieur (Figure 22) :

H = 2,5T + R

Où:

T = Épaisseur du matériau

R = Rayon de courbure intérieur

Pour les matériaux tendres (aluminium, laiton, cuivre, acier doux), réduire H de ~20%

Cette ligne directrice équilibre la formabilité des matériaux, le coût de l’outillage et l’efficacité de la production.

La figure 21 montre une mauvaise conception de forme — une tentative de pliage à 90° avec hauteur de matériau insuffisante, ce qui conduit à la formation de défauts.

| Minimum À l'intérieur Hauteur de Forme « H » | |||||

| « T » Action Épaisseur |

À l'intérieur Plier Rayon | ||||

| Pointu « R » |

1/32 « R » |

1/16 « R » |

3/32 « R » |

1/8 « R » |

|

| 1/32 | 5/64 | 7/64 | 9/64 | 11/64 | 13/64 |

| 1/16 | 5/32 | 3/16 | 7/32 | 1/4 | 9/32 |

| 3/32 | 15/64 | 17/64 | 19/64 | 21/64 | 23/64 |

| 1/8 | 5/16 | 11/32 | 3/8 | 13/32 | 7/16 |

| 5/32 | 25/64 | 27/64 | 29/64 | 31/64 | 33/64 |

| 3/16 | 15/32 | 1/2 | 17/32 | 9/16 | 19/32 |

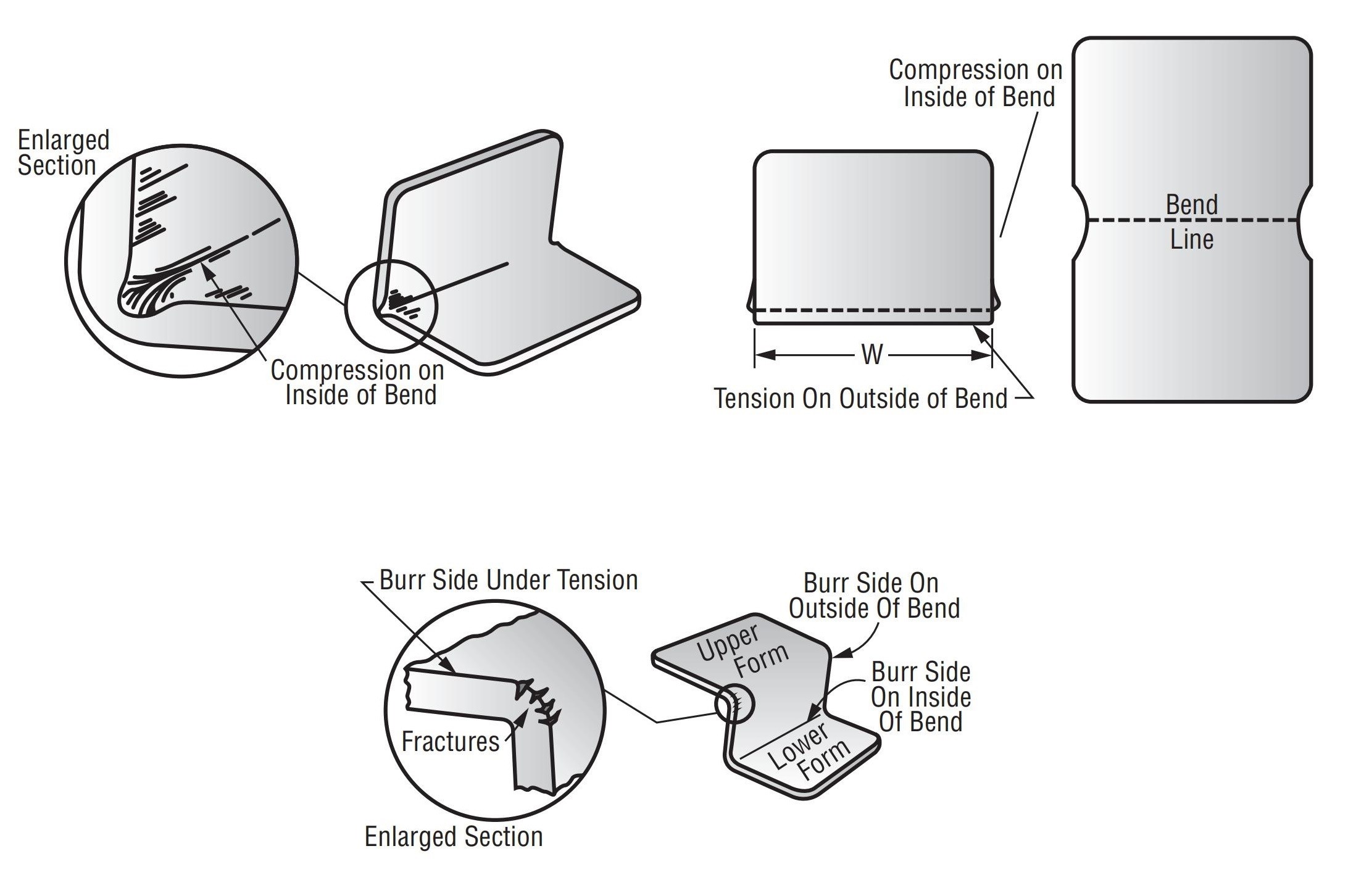

16.0Flexion – Considérations relatives au renflement, à la fracture et aux bavures

Bord Distorsion (Renflé)

Quand matériaux épais sont pliés avec un petit rayon intérieur, bord notable renflé peut se produire (voir figures 23 et 24).

Cause: Compression à l'intérieur du virage et tension sur les bords extérieurs

Pas un problème pour le matériel < 1/16” ou quand le rayon de courbure est grand par rapport à l'épaisseur

C'est pratique courante et généralement pas un problème

Exception:

Si le renflement interfère avec une pièce d'accouplement, notez-le sur le dessin donc un opération secondaire (par exemple, la coupe des bords) peuvent être planifiées — ce qui augmenter les coûts.

Contrôle Largeur (W) à travers le virage

Si la largeur doit être maintenue sur toute la largeur du formulaire, utilisez encoches de relief (Voir Figure 24).

Fracture au Burr Side

- Quand le côté bavure du blanc est sur le à l'extérieur du virage, il est sous tension.

- Cela peut conduire à fractures minuscules le long des bords tranchants, en particulier dans matériau épais et virages serrés (Voir la figure 25)

- Les fractures du côté de la bavure sont minimal dans des matériaux minces ou lorsque les rayons de courbure sont grands

Minimiser Fracture

Bonne pratique : conserver côté bavure à l'intérieur du coude (sous compression)

Si ce n’est pas possible (en raison de l’orientation de la pièce ou des exigences d’impression) :

– Ébavurage/ébavurage avant de former

– Pour les matériaux difficiles (par exemple, SAE 4130) ou crosse extra lourde, manuel limage ou ponçage peut être requis

Ce sont opérations secondaires et la volonté ajouter au coût.

Pour une meilleure économie, spécifier des rayons de courbure généreux si le le côté bavure doit être à l'extérieur

Si de légères fractures sont acceptables, clairement notez ceci sur l'impression

Note spéciale sur les alliages d'aluminium

Alliages d'aluminium trempés exiger rayons de courbure beaucoup plus grands que les alliages d'acier

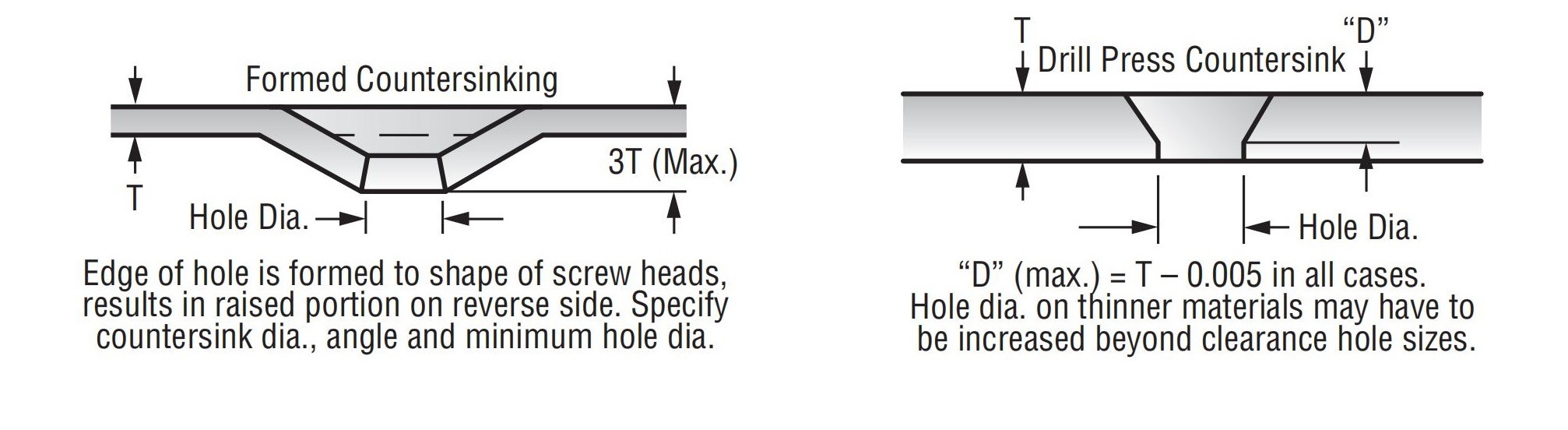

17.0Spécification du fraisage

UN. Formé Fraisage

- Le bord du trou est formé pour correspondre à la forme de la tête de vis

- Laisse un partie surélevée de l'autre côté

- Avantages : Plus fort, plus économique, en particulier dans les matériaux souples

- Spécifier: Fraise conique diamètre, angle, et diamètre minimum du trou

- Profondeur de fraisage maximale≈ 3× épaisseur du matériau

B. Exercice Presse (Couper) Fraisage

- Usiné en une pièce à l'aide d'un perceuse à colonne

- diamètre du trou (D)= T – 0,005″

- Dans matériaux minces, le diamètre du trou peut devoir être dépasser les dimensions de dégagement standard

Deux méthodes courantes (voir figures 26 et 27) :

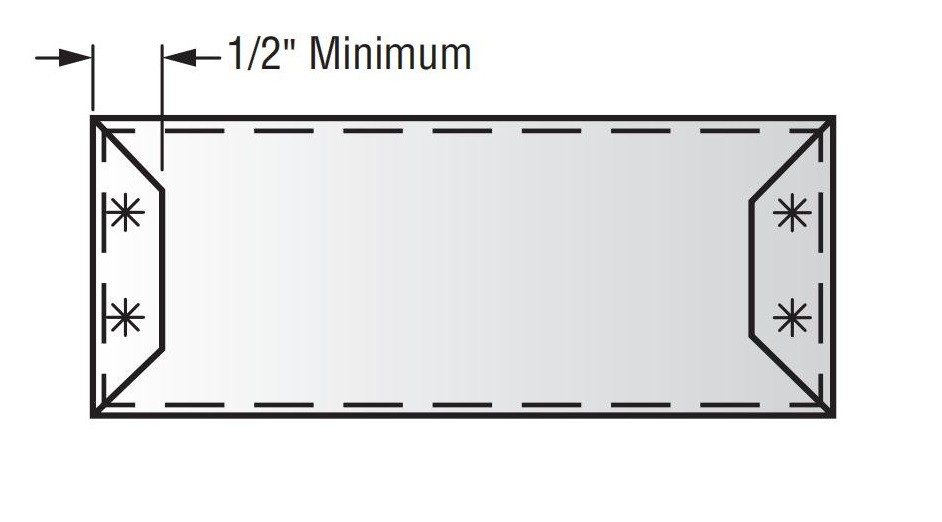

18.0Conseils de soudage par points

Lors du soudage par points d'un bride à un corps principal, le largeur minimale de la bride devrait être ½ pouce

Les brides plus étroites que ½" nécessitent pointes de soudage spéciales et peut entraîner résistance de soudure plus faible

19.0Dimensionnement

Toujours dimensionner vers l'intérieur du matériel chaque fois que possible

Cela évite les variations causées par l'épaisseur du matériau et préserve la précision de la tolérance

Particulièrement important dans pièces dessinées, où un amincissement du matériau peut se produire

20.0Extrusions

Règle du pouce :

- Quand D ≥ 2T, alors H ≈ 1T

- Quand D < 2T, H chute rapidement à ~½T

Les extrusions augmentent l'épaisseur locale pour taraudage des fils ou créer surfaces d'appui.

Directives de conception :

- Hauteur d'extrusion maximale (H) ≈ 1× épaisseur du matériau (T)

- H > 1Tprovoque souvent déchirure ou fracture, en particulier dans les matériaux plus durs

- Hauteur d'extrusion diminue avec un diamètre de trou plus petit (D)

21.0Estampages en relief

- Profondeur de gaufrage maximale (L)devrait suivre :

L ≤ R₁ + R₂ pour les décalages - Le dépassement des limites conduit à fissuration, rejette, et augmentation des coûts

Réduction Directives (pour l’acier de qualité commerciale et la plupart des alliages d’aluminium) :

- Réduire à 2T pour les gaufrages

- Pour les décalages, réduire à 5 × (R₁ + R₂)

22.0Élimination des bavures

- Toutes les pièces estampées auront bavures— matériau tranchant ou irrégulier le long des bords coupés

- Allocation typique : hauteur de bavure ≈ 10% de l'épaisseur du stock

- Culbutage ou ponçage est standard lorsque demandé et faisable

- Finitions de bord spéciales(par exemple, chanfreinage, ébavurage manuel) sont disponibles à coût supplémentaire

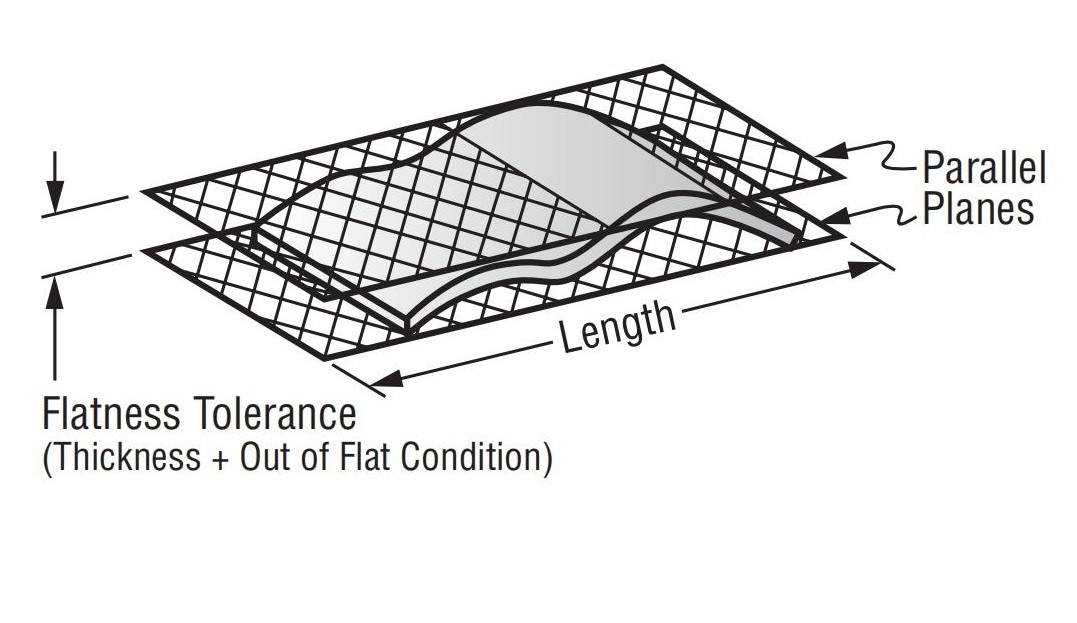

23.0Platitude

Aucun procédé d'emboutissage ne permet d'obtenir une surface parfaitement plane. Des exigences de planéité dépassant les tolérances standard ci-dessous augmenteront considérablement le coût de vos pièces embouties :

Pour les longueurs de surface de 0″ à 1″ : prévoir une tolérance de ±0,005″

Pour les longueurs supérieures à 4″ : prévoyez 0,020″ plus 0,004″ supplémentaire pour chaque pouce de longueur supplémentaire

Des opérations d'aplatissement spéciales sont disponibles sur demande pour obtenir une planéité plus serrée, mais celles-ci entraîneront des coûts supplémentaires.

24.0Finition de surface sur les pièces estampées

Terne · Semi-lustré · Brillant

En règle générale, plus la finition est brillante, plus le coût est élevé.

L'état de surface du métal brut varie. En général, les finitions plus brillantes impliquent un coût de matière première plus élevé. De plus, le procédé d'emboutissage peut altérer considérablement l'état de surface. Il est donc important de définir finition de surface minimale acceptable pour optimiser les économies de coûts.

25.0Dimensionnement de la presse à tourelle

Pour les projets de poinçonnage de tourelle, fournir dessins détaillés des pièces En plus de vos explications. Une communication claire et une documentation précise sont essentielles pour garantir un résultat de qualité et rentable. Suivez ces étapes :

- Établir un point de départ fixe (donnée)— de préférence au centre du trou plutôt qu'au bord ou dans un angle. Cela permet d'éviter les désalignements et les déformations dus au serrage. Cela améliore également la précision, notamment en présence de conicité du matériau, et simplifie l'inspection avec moins de points de référence.

- Utiliser une seule dimension À partir du point de référence, définir la disposition générale. Les schémas de perçage associés doivent être dimensionnés par rapport à ce point de départ afin de préserver la fonctionnalité et la précision.

- Mettre en évidence toutes les dimensions critiques— indiquer clairement toutes les relations dimensionnelles qui affectent la fonction de la pièce.

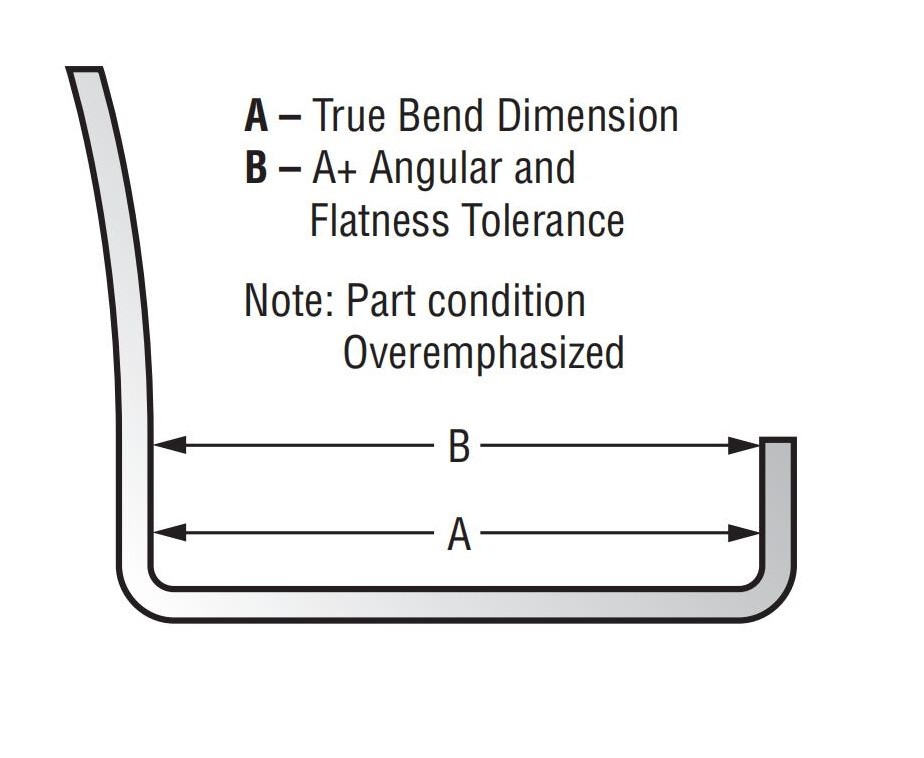

26.0Meilleures pratiques de dimensionnement des presses plieuses

Clé Lignes directrices:

- Mesurer à côté du rayon de courbure.

Cela réduit l’erreur causée par les variations angulaires et de planéité. - Utilisez le dimensionnement unidirectionnel autant que possible.

Cela minimise l’accumulation de tolérance tout au long des opérations de pliage séquentielles. - Tenir compte des variations dimensionnelles à chaque virage.

Chaque pli présente des variations potentielles. Pour une précision optimale, tenez compte de ces variations lors de la conception et du dimensionnement des pièces. - Assurez-vous d'un serrage ou d'une fixation corrects.

Les pièces en tôle mince doivent être solidement maintenues pendant le formage afin d'éviter les problèmes de tolérance cumulatifs. Un montage approprié est conforme à la norme indiquée ci-dessus. - Évitez les dimensions de fonction à fonction sur différents plans.

Les dimensions sont plutôt relatives à une arête fixe. Cela peut nécessiter l'utilisation de pinces ou de jauges personnalisées, mais fournit des résultats plus fiables. - Vérifiez attentivement les tolérances du bloc de titre.

Les tolérances générales du dessin de la pièce peuvent être trop restrictives pour certains angles et dimensions. Vérifiez toujours si ces tolérances sont adaptées à votre application.

27.0Découpe laser combinée au poinçonnage à tourelle

La découpe laser est devenue une pierre angulaire de la fabrication métallique moderne, en particulier courtes séries de production, rotation rapide, et fabrication juste à temps deviennent de plus en plus la norme. Les systèmes laser modernes sont conçus pour répondre à ces exigences avec une rapidité et une précision élevées.

Intégration avec poinçonnage de tourelle :

Les technologies de poinçonnage laser et à tourelle peuvent être utilisées soit :

- Indépendamment, en tant que machines autonomes, ou

- Ensemble, en intégré systèmes combinés laser-tourelle

Ces systèmes permettent aux fabricants de :

- Atteindre motifs de trous complexes et coupes de profil irrégulières

- Maintenir haute précision et vitesses de traitement rapides

Avant de combiner les procédés de poinçonnage et de découpe laser, il est essentiel de :

- Évaluer les capacités de la machine pour les besoins spécifiques de votre projet

- Assurez-vous que l'équipement peut gérer les deux opérations efficacement pour produire des pièces précises et rentables

- Machine combinée à tourelle laser

Idéal pour les opérations polyvalentes, à grande vitesse et de haute précision impliquant à la fois la découpe et le poinçonnage.

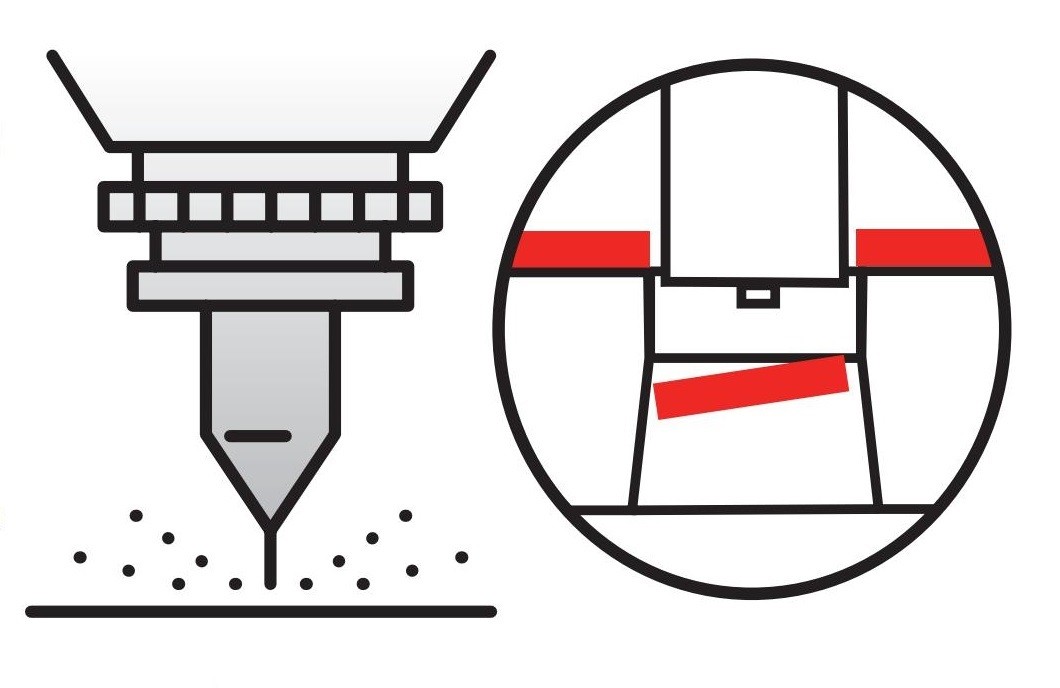

28.0Conception de pièces pour l'usinage au laser

Minimum Fonctionnalité Taille

Contrairement à presses à poinçonner, la découpe laser ne suit pas les mêmes limitations concernant la taille minimale des trous ou l'espacement entre les éléments.

- Un faisceau laser typique a une taille de spot focalisé d'environ 0,10 po (0,2 mm)

- Il peut couper des éléments avec un rayon aussi petit que 0,30 po (0,76 mm)

Bord Cône Précision

Le laser est plus précis au point d'entrée du faisceau, où le trou est légèrement plus petit. Le point de sortie présente généralement un diamètre légèrement plus grand en raison de la conicité des bords.

- Cet état de bord ressemble à celui des surfaces percées ou cisaillées

- UN opération de finition secondaire peut être nécessaire en fonction de l'application

- Considérez le côté fonctionnel de la pièce lors du choix de la surface à découper au laser

Micro Onglets

Les micro-onglets sont de petites sections non coupées utilisées pour maintenir les pièces en place pendant la coupe, ce qui empêche le déplacement et réduit la distorsion.

- Taille typique de l'onglet : 25 mm à 5 mm

- Une force de retrait minimale est requise, éliminant souvent le besoin de finition supplémentaire

- Utile dans des applications telles que évents étroitement espacés et belles caractéristiques internes

Chaleur-Affecté Zone (ZAT)

La découpe laser génère une chaleur intense et localisée, qui fait fondre et vaporiser le métal. L'étendue de la zone affectée thermiquement dépend de la type de matériau et épaisseur.

- Matériaux traités thermiquement peut devenir cémenté dans la zone découpée au laser

- Cela peut poser des défis pour opérations secondaires comme l'alésage ou le fraisage

- Cependant, durcissement intentionnel de la cémentation via le laser peut être utilisé pour augmenter résistance à l'usure et longévité des composants

Tolérance Accumulation

Comme pour tout processus de fabrication (poinçonnage, découpe ou pliage), les pièces traitées au laser sont soumises à tolérances cumulatives.

- Il est essentiel de identifier et communiquer les dimensions critiques pendant la phase de conception

- Donner la priorité aux tolérances fonctionnelles permet d’atteindre de haute qualité et rentable résultats

Note:

Le traitement au laser est idéal pour le prototypage, la production en petites séries et les géométries complexes, mais une communication de conception appropriée est essentielle pour maximiser ses avantages.