- 1.0Définition et caractéristiques de base du forgeage à froid

- 2.0Principe de fonctionnement du forgeage à froid

- 3.0Avantages et limites du forgeage à froid

- 4.0Huit procédés de forgeage à froid de base et leurs applications industrielles

- 5.0La sélection des lubrifiants comme processus de soutien critique dans le forgeage à froid

- 6.0Applications typiques du forgeage à froid

- 7.0Principales différences entre le forgeage à froid et le forgeage à chaud

- 8.0Technologies clés du forgeage à froid

- 9.0Processus de forgeage à froid : questions fréquemment posées (FAQ)

Le forgeage est un procédé de fabrication qui consiste à appliquer des forces de compression sur une pièce métallique solide, provoquant une déformation plastique et lui donnant la forme souhaitée. Contrairement au moulage (coulage de métal en fusion) ou à l'usinage (enlèvement de matière), le forgeage affine la structure granulaire du métal au fur et à mesure de son écoulement, ce qui se traduit par des propriétés mécaniques plus uniformes et une résistance accrue, souvent supérieure à celle des pièces moulées ou usinées dans le même matériau.

En fonction de la température de traitement, le forgeage est généralement divisé en trois catégories :

- Forgeage à froid :Réalisée à température ambiante jusqu'à la limite inférieure de la température de recristallisation du métal (pas de chauffage à haute température).

- Forgeage à chaud :Réalisé au-dessus de la température ambiante mais en dessous de la recristallisation (généralement 300–800 °C), équilibrant la précision et l'effort de déformation.

- Forgeage à chaud :Exécuté au-dessus de la température de recristallisation du métal (par exemple, acier 800–1250 °C, alliages de cuivre 700–800 °C).

1.0Définition et caractéristiques de base du forgeage à froid

Le forgeage à froid, également appelé formage à froid, est un procédé de formage de précision réalisé à température ambiante ou en dessous du seuil de recristallisation (par exemple, acier < 400 °C, aluminium 100-200 °C, cuivre 200-300 °C). Sous la pression élevée d'un outil de forgeage (généralement 500-2 000 MPa), le métal subit un écoulement plastique, produisant des pièces de la forme et de la taille requises avec peu ou pas d'enlèvement de matière. Ce procédé repose sur la déformation plastique à basse température pour obtenir des résultats proches de la forme finale.

Les principales caractéristiques comprennent :

- Plage de température définie :Aucun chauffage à haute température n'est requis ; le formage s'effectue à température ambiante ou proche de la température ambiante. Le frottement peut élever légèrement la température du métal jusqu'à 250–300 °C, mais cela reste inférieur aux seuils de recristallisation.

- Déformation à haute pression :Les presses mécaniques ou hydrauliques appliquent des charges axiales ou radiales, forçant les atomes à se réaligner le long de la cavité du moule. Le procédé suit le principe de constance volumique (perte minimale de masse ou de volume).

- Haute précision et finition de surface fine :La précision dimensionnelle peut atteindre IT6–IT9 (tolérances de ±0,01–±0,1 mm). Les valeurs de rugosité de surface peuvent atteindre Ra 0,4–3,2 μm, éliminant ou minimisant souvent le recours à un usinage secondaire tel que le perçage ou le meulage.

- Utilisation élevée des matériaux :Les taux d'utilisation des matériaux atteignent 85–95%, dépassant de loin l'usinage traditionnel (50–70%), ce qui réduit considérablement les rebuts.

2.0Principe de fonctionnement du forgeage à froid

L'essence du forgeage à froid réside dans l'écoulement plastique des métaux à basse température. Le procédé comprend généralement trois étapes clés :

- Préparation des billettes :

- Matière première:Sélectionnez des métaux ductiles tels que du fil machine ou des barres (généralement de l'acier à faible teneur en carbone, de l'aluminium ou des alliages de cuivre), coupés en billettes de longueur fixe.

- Traitement de surface :Appliquer des traitements lorsque cela est nécessaire, par exemple phosphatation et savonnage pour l'acier, ou revêtements lubrifiants solides pour l'aluminium, afin de réduire le coefficient de frottement entre le métal et la matrice (en le maintenant en dessous de 0,05). Cela minimise l'usure de la matrice et améliore l'écoulement du métal.

- Pressage à l'emporte-pièce :

- Placez la billette dans une cavité de matrice conçue avec précision et appliquez une pression élevée à l'aide d'une presse mécanique ou hydraulique.

- Le métal remplit progressivement la cavité de la matrice, se transformant d'une billette en une pièce de forme quasi nette.

- Pour les composants complexes, plusieurs étapes de formage (par exemple, préforgeage → forgeage final) sont nécessaires. Cela permet d'éviter une déformation excessive en une seule étape (généralement limitée à ≤ 50%), susceptible de provoquer des fissures.

- Post-traitement :

- Soulagement du stress :Le forgeage à froid induit écrouissage (résistance et dureté accrues, mais ductilité réduite). Certaines pièces nécessitent un recuit à basse température (par exemple, l'acier chauffé à 200–300 °C) pour restaurer leur plasticité.

- Opérations de finition :Pour les composants avec des tolérances extrêmement serrées, un pressage fin supplémentaire, un polissage ou d'autres processus secondaires peuvent être appliqués pour améliorer encore la précision dimensionnelle et la qualité de surface.

Lectures recommandées :Processus de forgeage expliqué : types et techniques

3.0Avantages et limites du forgeage à froid

Les forces et les faiblesses du forgeage à froid sont directement liées à ses caractéristiques de formage à basse température. La comparaison est la suivante :

| Aspect | Avantages | Limites |

| Propriétés de la pièce | L'écrouissage augmente la résistance et la dureté de 15 à 30% (par exemple, dans l'acier forgé à froid) ; la microstructure est dense et uniforme. | Ductilité réduite, risque de contraintes internes ; un recuit peut être nécessaire. |

| Précision et qualité de surface | Haute précision dimensionnelle (IT6–IT9) et finition de surface lisse (Ra 0,4–3,2 μm). | Nécessite des matrices extrêmement précises (usinage CNC), ce qui entraîne des coûts d'outillage initiaux élevés. |

| Efficacité matérielle et énergétique | Utilisation du matériau 85–95% ; pas de chauffage à haute température ; consommation d'énergie seulement 1/5–1/10 du forgeage à chaud. | Limité aux métaux ductiles (acier à faible teneur en carbone, aluminium, cuivre, etc.) ; les métaux cassants tels que la fonte ne conviennent pas. |

| Efficacité de la production | Idéal pour la production à haut volume ; chaque coup de presse peut produire une pièce avec des temps de cycle courts. | Les pièces complexes peuvent nécessiter plusieurs étapes de formage, ce qui augmente les coûts du processus. |

| La vie | – | Les matrices supportent des pressions extrêmes (jusqu'à 2 000 MPa) et s'usent rapidement ; la durée de vie typique est de l'ordre de dizaines de milliers de cycles. |

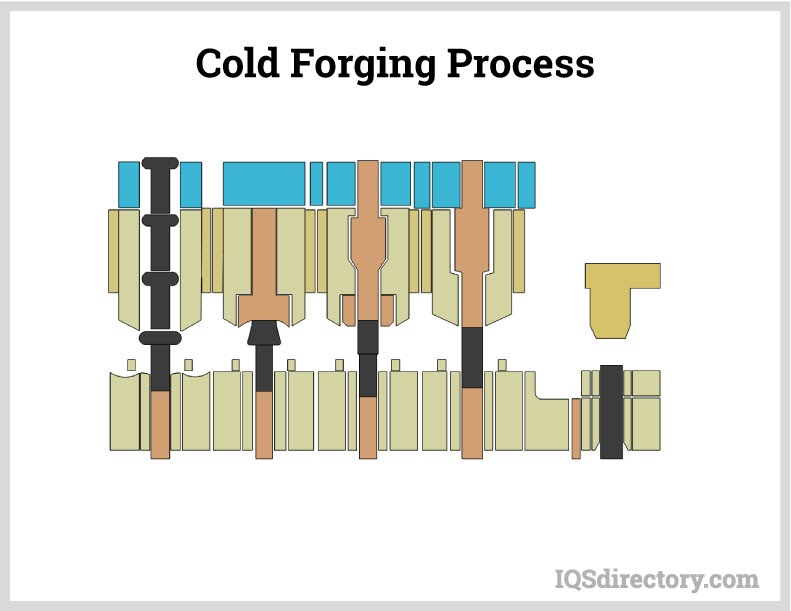

4.0Huit procédés de forgeage à froid de base et leurs applications industrielles

Avec l'évolution des technologies de formage des métaux, le forgeage à froid s'est développé en plusieurs procédés spécialisés. Chacun est optimisé pour des exigences de formage spécifiques, avec pour objectif commun d'obtenir une production hautement performante avec un usinage secondaire minimal, voire nul.

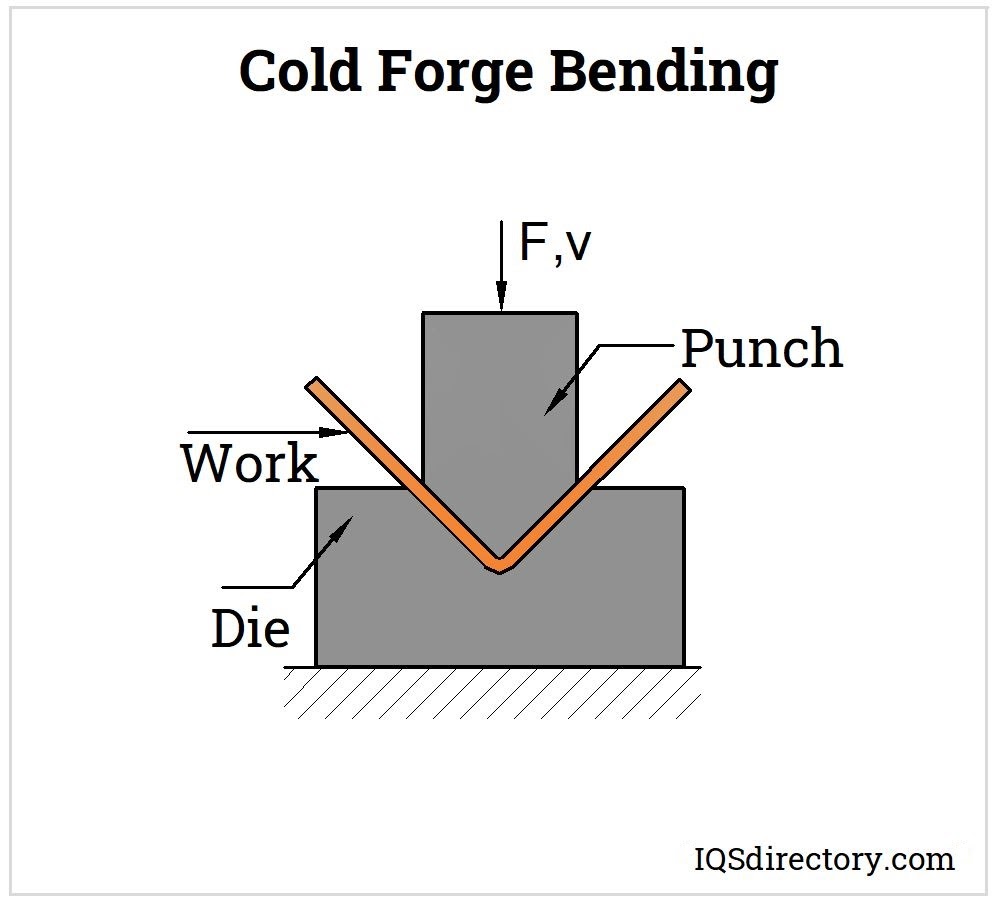

Pliage :

- Principe:Une presse et une matrice forcent la pièce contre un outil de formage (parfois appelé « laminage pyramidal »), produisant une déformation le long d'un seul axe pour obtenir l'angle requis.

- Caractéristiques:Simple à utiliser, souvent utilisé comme étape de prétraitement en préparation des étapes de forgeage ultérieures.

- Note:La friction peut générer de légères augmentations de température ; des lubrifiants sont nécessaires pour contrôler la chaleur et réduire le collage.

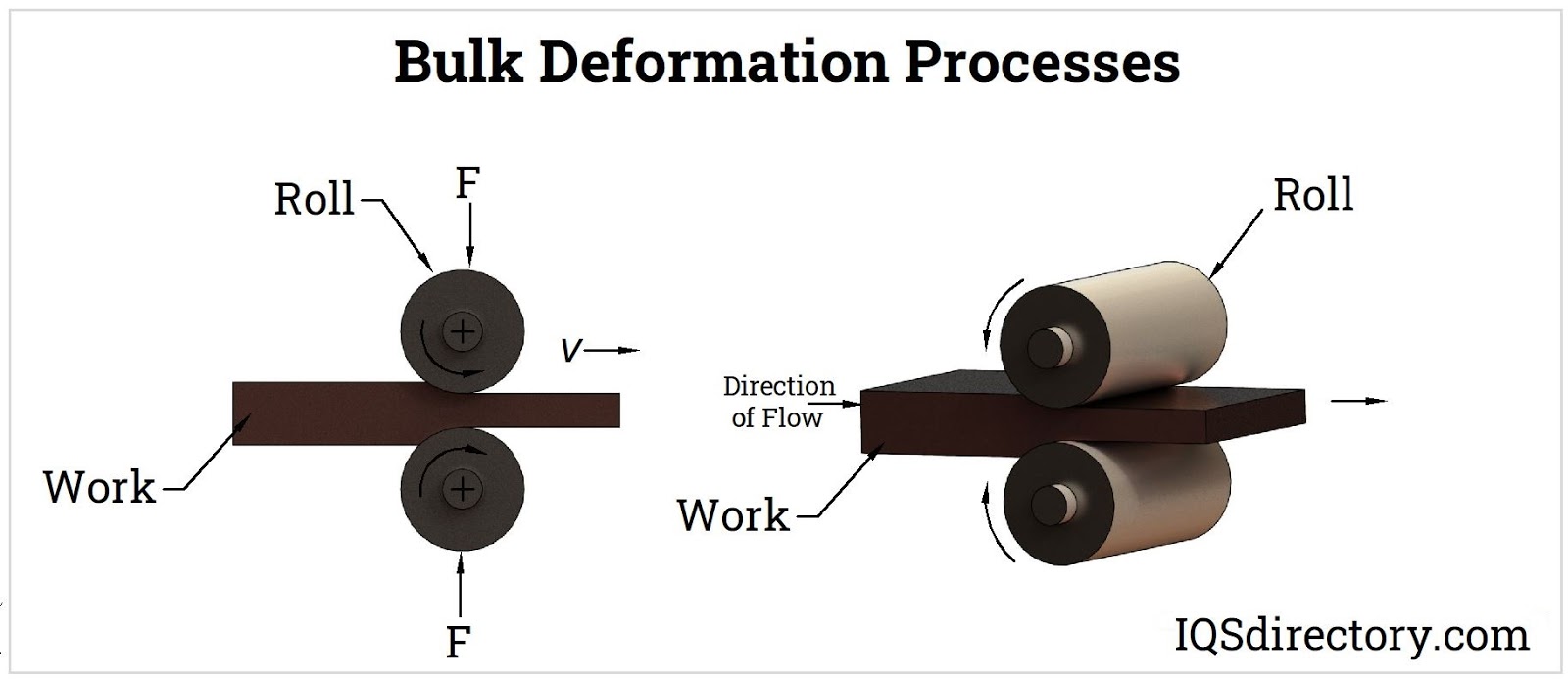

Laminage à froid :

- Principe:Une billette passe entre des rouleaux en rotation. Le frottement entre les rouleaux et la billette induit des contraintes de compression, provoquant une déformation plastique.

- Caractéristiques:Classé comme un processus de déformation en vrac, produisant une déformation uniforme. Largement utilisé pour la production en série de tôles et de fils d'acier, tout en améliorant l'état de surface.

- Applications :Convient aux produits forgés en forme de bande longue ou de feuille, qui peuvent ensuite être coupés ou formés davantage.

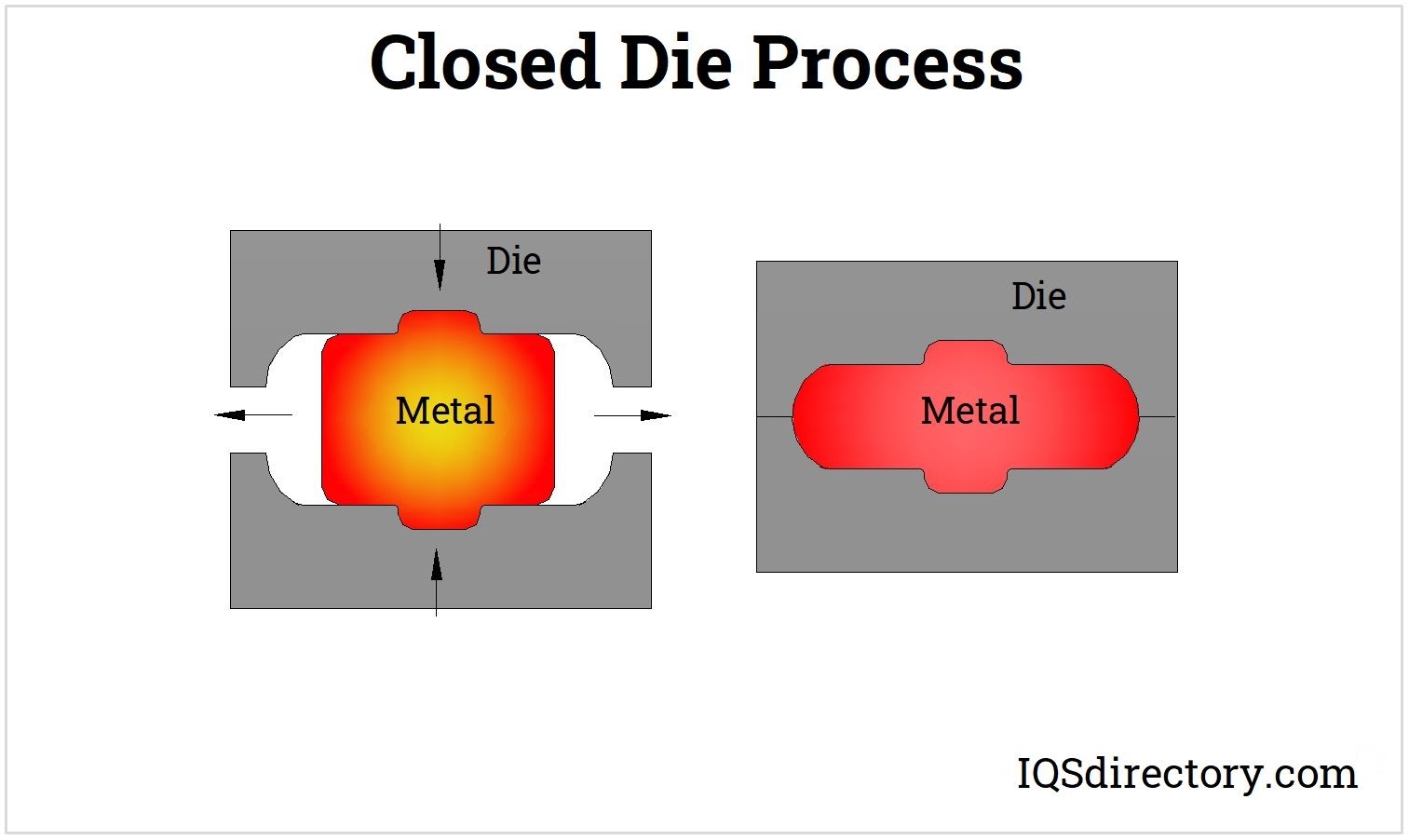

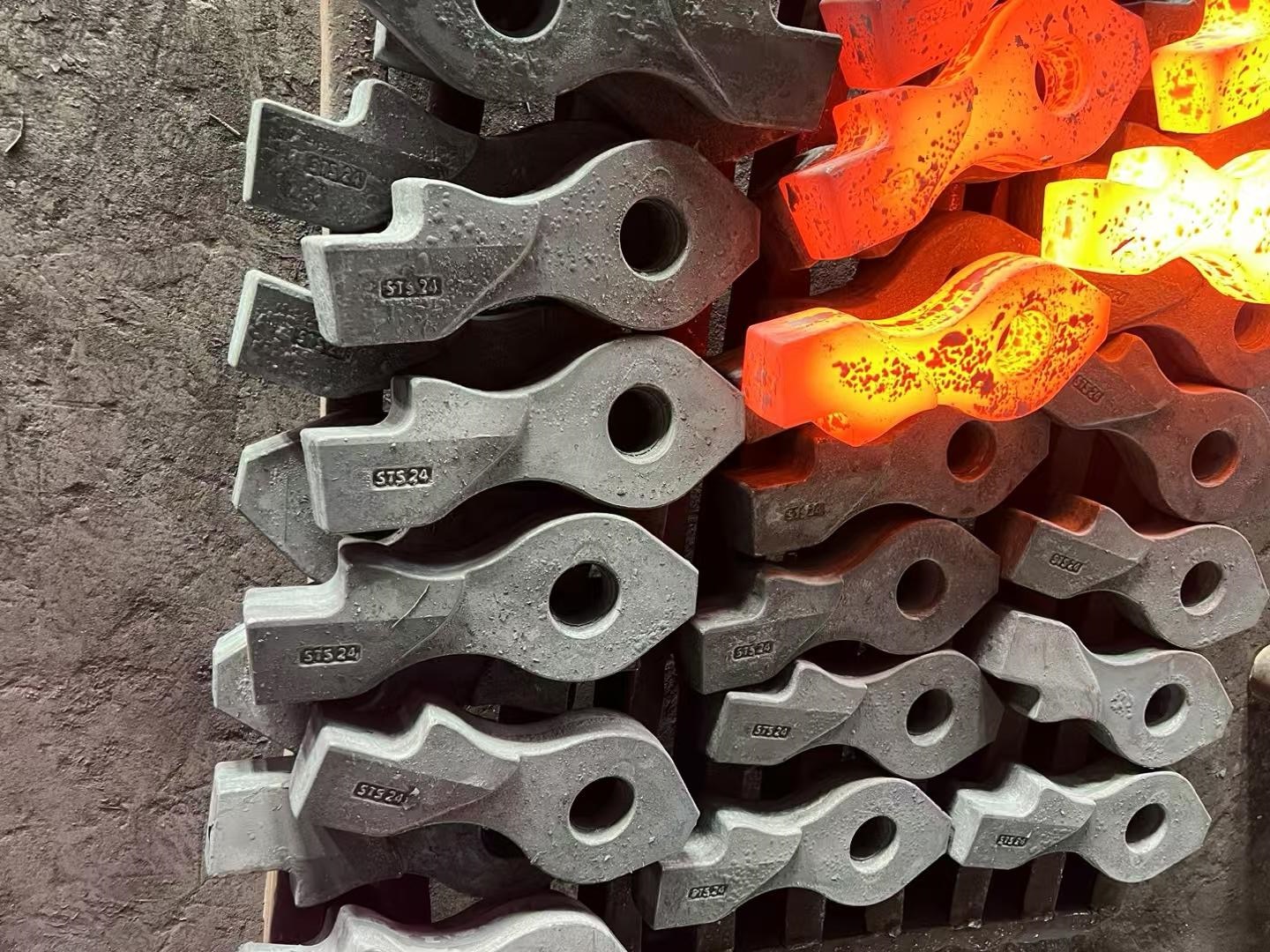

Forgeage par matrice fermée (forgeage par empreinte) :

- Principe:Une pièce est placée entre deux matrices prédécoupées. Des frappes mécaniques successives (par exemple, forgeage au marteau-pilon) forcent le métal à couler et à remplir entièrement la cavité.

- Caractéristiques:Haute précision de formage, capable de produire des géométries complexes (avec rainures, bossages, etc.) en un ou plusieurs coups.

- Applications :Production en série de pièces de petite et moyenne précision telles que des ébauches d'engrenages et des têtes de boulons.

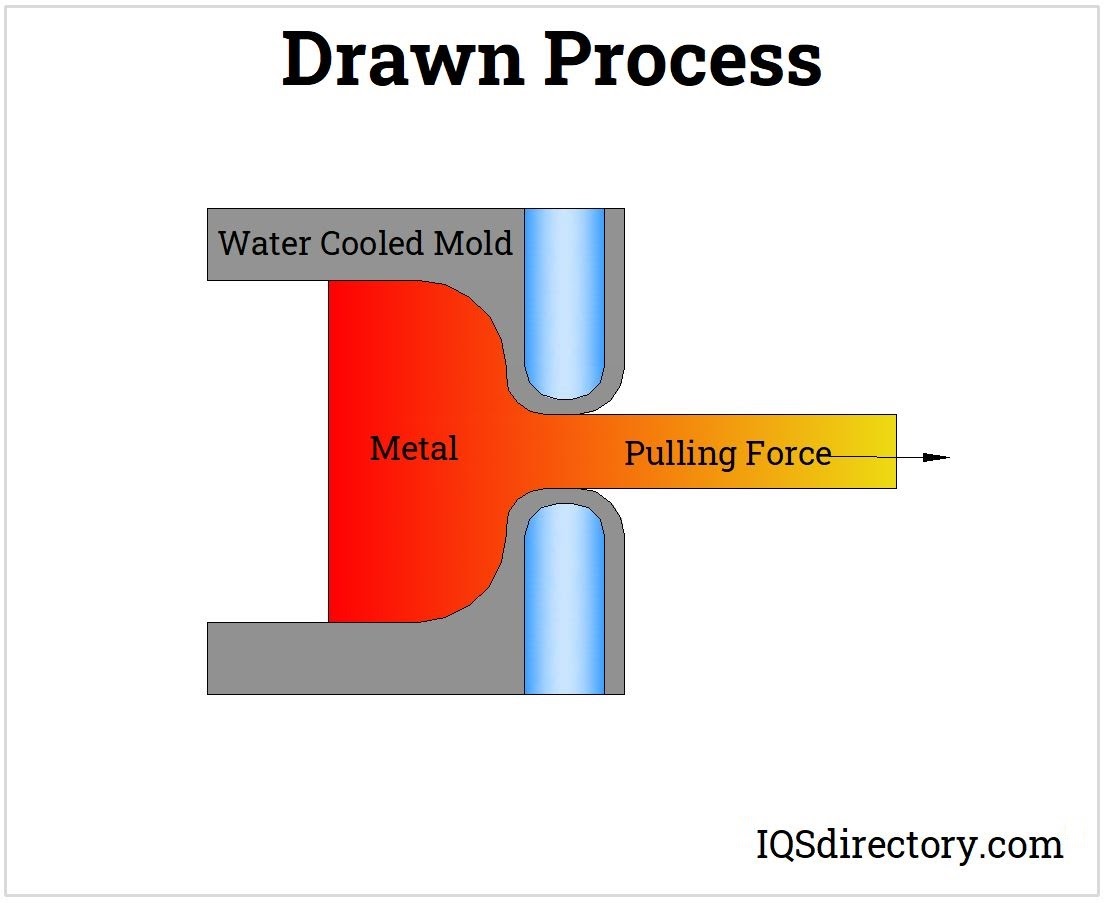

Dessin (tréfilage/étirage de tubes) :

- Principe:La force de traction tire la billette (fil ou tube) à travers une matrice avec une ouverture définie, réduisant sa section transversale et augmentant sa longueur.

- Caractéristiques:Tolérances dimensionnelles plus strictes par rapport au laminage ; produit une excellente finition de surface ; idéal pour les composants minces.

- Avantage clé :Les pièces finies présentent une grande rectitude, éliminant ainsi le besoin d'opérations de redressement supplémentaires.

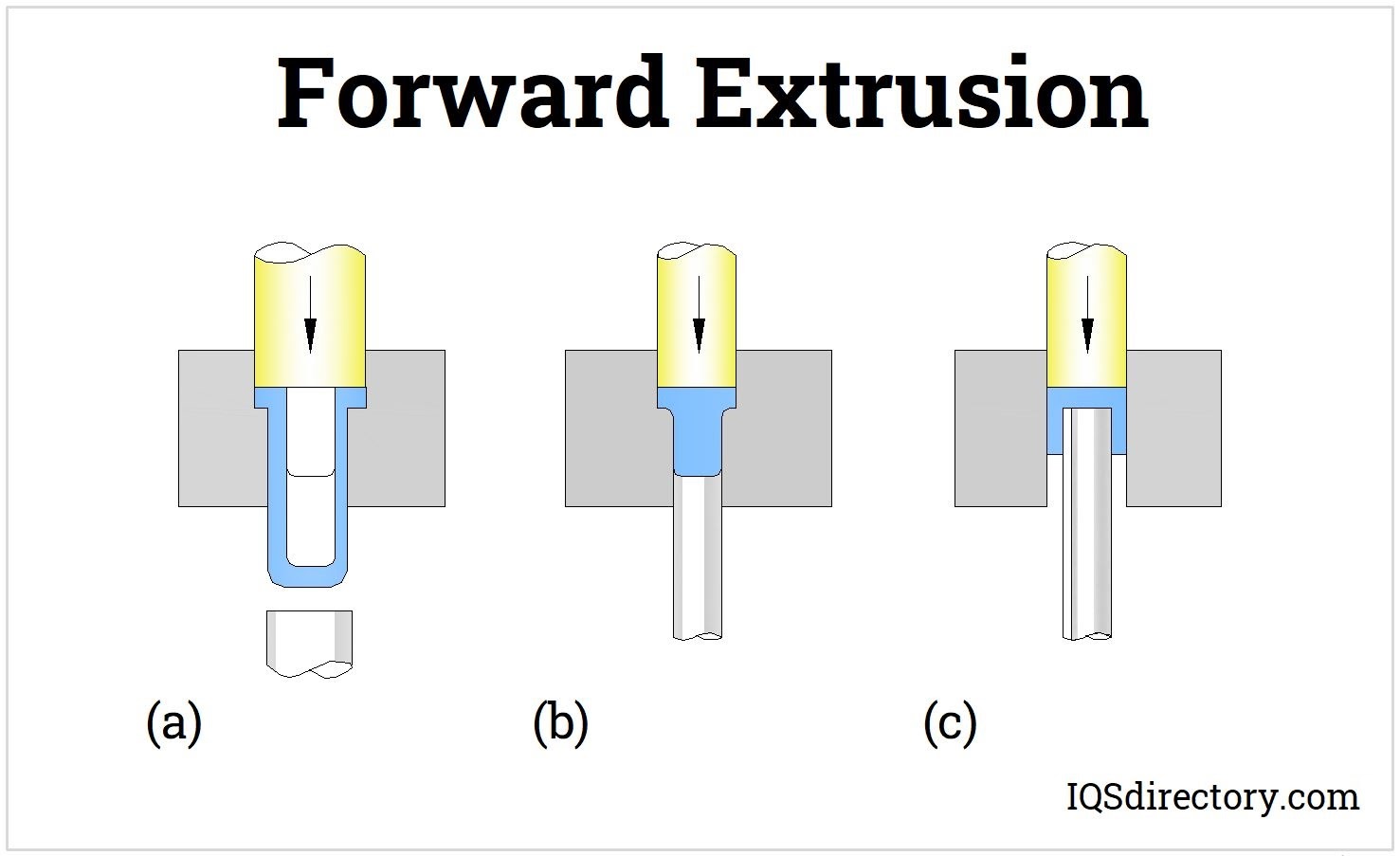

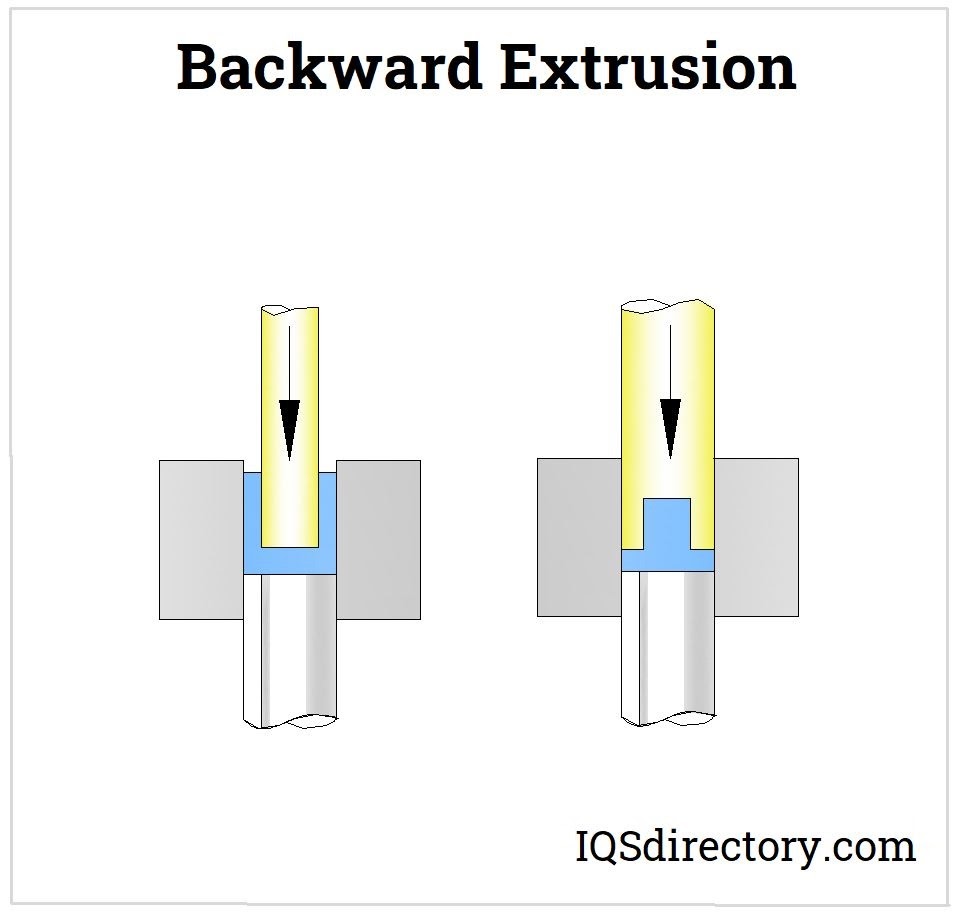

Extrusion:

- Principe:Une billette est soumise à des pressions extrêmement élevées (jusqu'à 20 000 kN, soit environ 2 007 tonnes), forçant le métal à travers une ouverture de matrice pour former un profil de pièce, ensuite coupé à longueur.

- Sous-types :

- Extrusion vers l'avant :Le métal s'écoule dans la même direction que la pression appliquée ; convient aux pièces longues et solides (par exemple, les arbres).

- Extrusion vers l'arrière :Le métal s'écoule à l'opposé de la pression appliquée ; utilisé pour les pièces à fond plus épais, comme les manchons ou les coupelles de roulement.

- Extrusion latérale :La pression est appliquée perpendiculairement à l'axe principal, ajoutant des éléments secondaires tels que des trous latéraux ou des nervures.

- Applications :Efficace pour former des composants à section transversale complexe tels que des engrenages à dents multiples et des tubes creux.

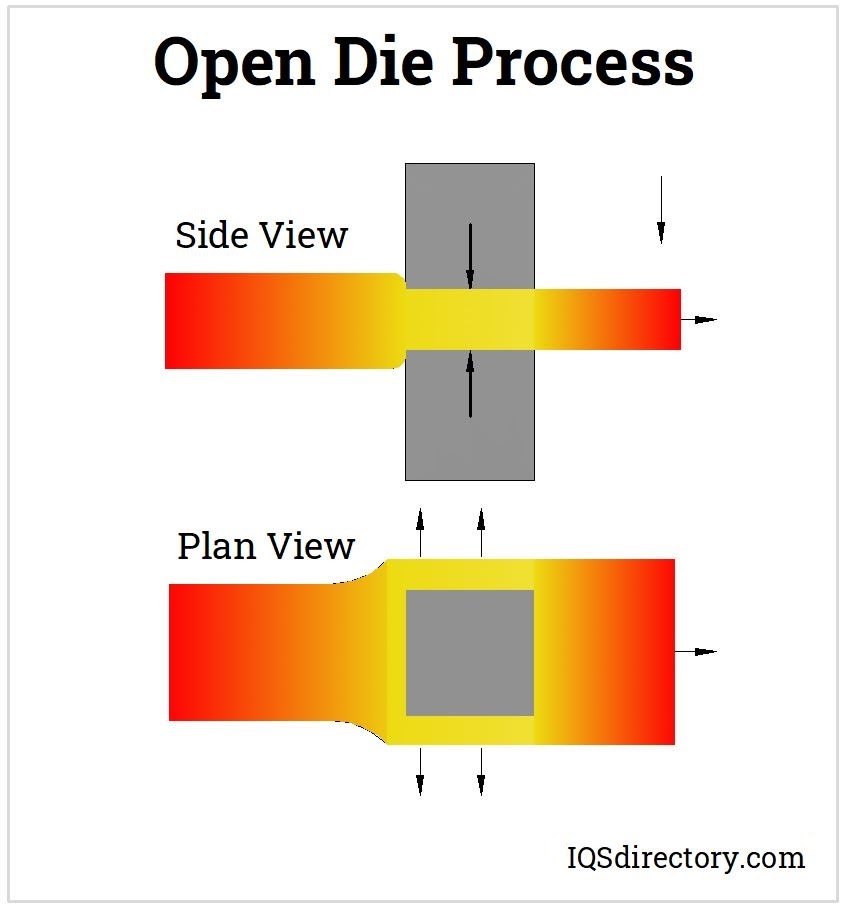

Forgeage à matrice ouverte :

- Principe:Les matrices plates sans cavités prédécoupées déforment progressivement la pièce à travers de multiples passes et repositionnements.

- Caractéristiques:Haute flexibilité, adapté à la production de composants de formes et de tailles variées, en particulier de grandes pièces nécessitant une intégrité structurelle.

- Variante spéciale :Les processus de refoulement/dimensionnement appliquent une force concentrée sur de courtes distances pour l'étalonnage dimensionnel (par exemple, le réglage du diamètre de la bride).

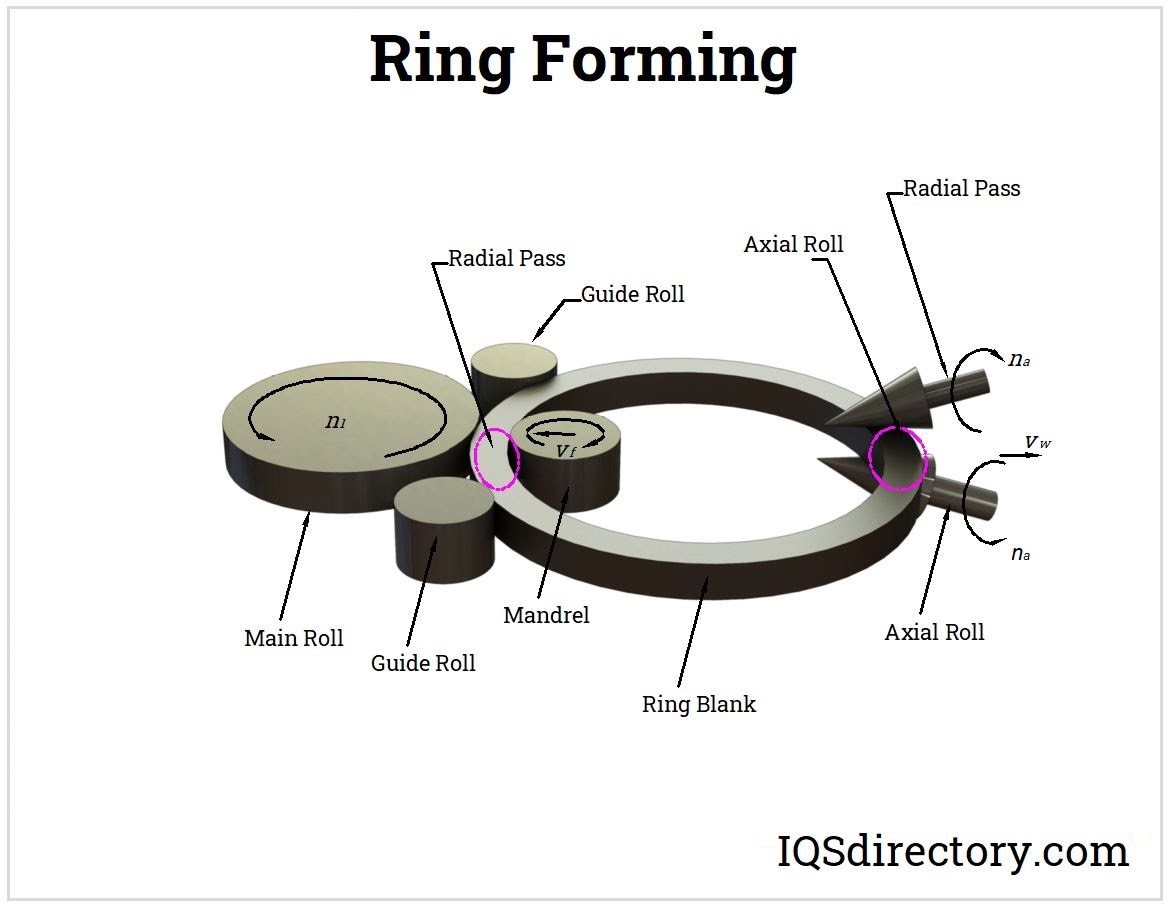

Roulage en anneau :

- Principe:Une préforme avec un trou central (en forme de beignet) est soumise à des forces combinées de rotation et de compression, élargissant le diamètre extérieur et façonnant l'alésage intérieur pour produire un anneau sans soudure.

- Caractéristiques:Les anneaux offrent une grande précision dimensionnelle, une résistance uniforme et aucun défaut de soudure, ce qui les rend capables de résister aux charges radiales et axiales.

- Applications :Bagues de roulement, brides, couronnes dentées et autres composants circulaires de précision (par exemple, bagues de roulement d'éoliennes).

Forgeage radial (emboutissage) :

- Principe:Une pression directionnelle est appliquée à l'aide de matrices ou de marteaux pour assurer un ajustement précis entre les pièces. Le processus est hautement automatisé et fiable.

- Sous-types :

- Forgeage de tubes :Similaire à l'extrusion, les billettes sont pressées dans des matrices pour former des pièces tubulaires telles que des raccords hydrauliques.

- Emboutissage radial :Plusieurs marteaux (deux ou plus) compriment la pièce radialement, affinant les diamètres ou formant des marches sur les arbres et les tiges.

- Applications :Utilisé pour les assemblages nécessitant des surfaces d'accouplement précises, telles que les arbres de moteur et les connexions de rotor.

5.0La sélection des lubrifiants comme processus de soutien critique dans le forgeage à froid

Bien que le forgeage à froid soit réalisé à température ambiante, des opérations telles que le pliage et l'extrusion génèrent de la chaleur de frottement. Les lubrifiants sont donc essentiels pour garantir la stabilité du procédé, prévenir les défauts et prolonger la durée de vie des matrices.

- Fonctions:Réduisez les défauts de formage, minimisez le collage et améliorez la longévité des outils.

- Types courants :

- Revêtements chimiques :Phosphate de zinc, phosphate, aluminate de calcium, fluorure d'aluminium (convient à l'acier et à l'aluminium, formant une couche protectrice résistante à l'usure).

- Lubrifiants polymères/solides :Différents revêtements polymères, lubrifiants au graphite et types sans graphite (le graphite offre une forte lubrification ; les revêtements sans graphite sont préférés pour les applications à haute propreté telles que les pièces électroniques).

- Principes de sélection :Doit être adapté au type de métal (par exemple, l'acier utilise un savonnage par phosphatation ; l'aluminium utilise des lubrifiants solides) et au type de procédé (par exemple, l'extrusion nécessite des lubrifiants résistants aux hautes pressions, l'emboutissage nécessite des lubrifiants à faible frottement). Les procédés complexes peuvent nécessiter des formulations de lubrifiants sur mesure.

6.0Applications typiques du forgeage à froid

Grâce à sa précision, son efficacité et ses économies de matière, le forgeage à froid est largement adopté dans les industries où les composants doivent répondre à des normes élevées de précision et de résistance. L'industrie automobile représente à elle seule plus de 601 TP3T de pièces forgées à froid.

| Industrie | Applications typiques |

| Automobile | Poussoirs de soupape de moteur, engrenages de transmission, cannelures d'essieu, boulons et écrous à haute résistance, chemins de roulement |

| Électronique et électricité | Broches de connecteur, contacts de relais, noyaux de rotor de moteur, cadres de smartphone en aluminium |

| Fabrication de machines | Bobines de soupapes hydrauliques, pistons de pompe à huile, porte-outils en carbure |

| Outils à main | Têtes de clé et de tournevis (nécessitant uniquement un polissage), rouleaux de chaîne |

| Matériel lourd | Bagues de roulement d'éoliennes, bases de support de grandes machines (produites par forgeage à matrice ouverte ou par forgeage annulaire) |

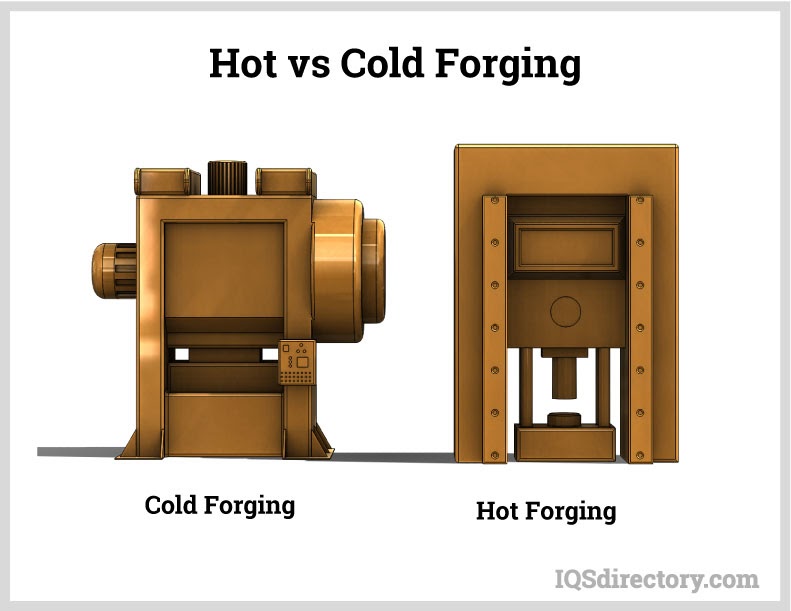

7.0Principales différences entre le forgeage à froid et le forgeage à chaud

Le forgeage à froid et le forgeage à chaud diffèrent fondamentalement en termes de température de traitement, de caractéristiques de déformation, de précision réalisable et d'applications adaptées. La comparaison est la suivante :

| Catégorie | Forgeage à froid | Forgeage à chaud |

| Température de traitement | Température ambiante jusqu'au seuil de recristallisation (typiquement < 400°C) | Au-dessus de la température de recristallisation (acier 800–1250 °C, cuivre 700–800 °C) |

| Plasticité des métaux | Plasticité inférieure ; nécessite une pression élevée et une lubrification pour la déformation | Haute plasticité ; faible résistance à la déformation, permettant de grandes réductions |

| Précision de la pièce | Élevé (IT6–IT9) ; finition de surface lisse (Ra 0,4–3,2 μm) | Inférieur (IT10–IT13) ; surfaces plus rugueuses, nécessitant généralement un post-usinage |

| Propriétés mécaniques | Résistance et dureté supérieures, ténacité légèrement réduite | Résistance moindre mais meilleure ténacité ; microstructure uniforme après travail à chaud |

| Exigences relatives aux matrices | Acier à outils à haute résistance (par exemple, Cr12MoV) avec une dureté HRC 58–62 | Acier à outils résistant à la chaleur ; frottement plus faible mais sujet à l'oxydation |

| La vie | Plus court, en raison de la pression élevée et de l'usure | Plus long, car le frottement est plus faible à des températures élevées |

| Pièces appropriées | Composants de petite et moyenne taille, de précision et de haute résistance (boulons, engrenages) | Pièces de grande taille et complexes avec des exigences de précision moindres (vilebrequins, bielles) |

8.0Technologies clés du forgeage à froid

La mise en œuvre réussie du forgeage à froid repose sur trois technologies de base qui déterminent directement la qualité des pièces et l'efficacité de la production :

Conception et fabrication de matrices :

- Matériaux de la matrice :Des aciers à outils à haute résistance tels que le Cr12MoV ou le DC53 sont utilisés. Un traitement thermique sous vide permet d'atteindre des duretés de 58 à 62 HRC, garantissant ainsi la résistance des matrices aux pressions élevées.

- Conception de la cavité :L'écoulement du métal doit être simulé pour éviter les pliages, les fissures et autres défauts. Pour les pièces complexes, des congés de transition sont intégrés pour assurer un remplissage uniforme de la cavité du moule.

Technologie de lubrification :

- Objectif principal :Maintenez un coefficient de frottement inférieur à 0,05 entre le métal et la matrice pour minimiser l'usure et prolonger la durée de vie de la matrice.

- Solutions courantes :Les composants en acier subissent généralement phosphatation + savonnage Traitement, formant un film de phosphate absorbant la couche de savon. Les composants en aluminium sont recouverts de lubrifiants solides tels que le bisulfure de molybdène (MoS₂).

Sélection des matériaux et prétraitement :

- Besoins matériels :Les métaux présentant une bonne ductilité et un faible rapport limite d'élasticité/résistance à la traction sont préférés, tels que les aciers à faible teneur en carbone (10#, 20#), les aciers faiblement alliés (20Cr, 40Cr), l'aluminium pur (1060) et le laiton (H62).

- Prétraitement :Les aciers à haute teneur en carbone et fortement alliés nécessitent recuit sphéroïdisant avant le forgeage pour réduire la dureté, améliorer la ductilité et éviter les fissures lors de la déformation.

9.0Processus de forgeage à froid : questions fréquemment posées (FAQ)

Q1 : Quelle est la principale différence entre le forgeage à froid et le forgeage à chaud ?

A1 : Le forgeage à froid est réalisé à température ambiante ou en dessous du point de recristallisation du métal, offrant une grande précision dimensionnelle et un excellent état de surface. Le forgeage à chaud, réalisé au-dessus de la température de recristallisation, permet une déformation plus importante avec une force moindre, mais nécessite généralement un usinage secondaire pour plus de précision.

Q2 : Quels matériaux sont les plus adaptés au forgeage à froid ?

A2 : Le forgeage à froid est particulièrement adapté aux métaux ductiles tels que les aciers à faible teneur en carbone, l'aluminium, le cuivre et leurs alliages. Les matériaux fragiles comme la fonte ne conviennent pas.

Q3 : Quels sont les principaux avantages du forgeage à froid ?

A3 : Haute précision (IT6–IT9), surfaces lisses (Ra 0,4–3,2 μm), économies de matériaux (utilisation jusqu'à 95%) et faible consommation d'énergie (seulement 1/5–1/10 du forgeage à chaud).

Q4 : Quelles sont les principales limites du forgeage à froid ?

A4 : Coûts de matrice élevés, options de matériaux limitées, ductilité réduite en raison de l'écrouissage et formes complexes nécessitant souvent plusieurs étapes de forgeage.

Q5 : Dans quelles industries le forgeage à froid est-il le plus largement appliqué ?

A5 : Le secteur automobile domine (plus de 60% de pièces), suivi par l'électronique, les machines, les outils à main et la fabrication d'équipements lourds.

Références

https://www.iqsdirectory.com/articles/forging/cold-forging.html

https://www.tfgusa.com/cold-forging/#FAQs

https://www.fictiv.com/articles/hot-forging-vs-cold-forging

https://www.forcebeyond.com/cold-forging/

https://ecenarro.com/blog-en/from-machining-to-cold-forging/