- 1.0Introduction à l'économie de l'usinage

- 2.0Sélection des stocks : forme quasi nette ou stock rectangulaire standard

- 3.0Planification des opérations et sélection des outils

- 4.0Optimisation de la vitesse d'avance : ébauche et finition

- 5.0Modélisation des coûts de production dans la fabrication par lots

- 6.0Usure des outils et équation de durée de vie des outils de Taylor

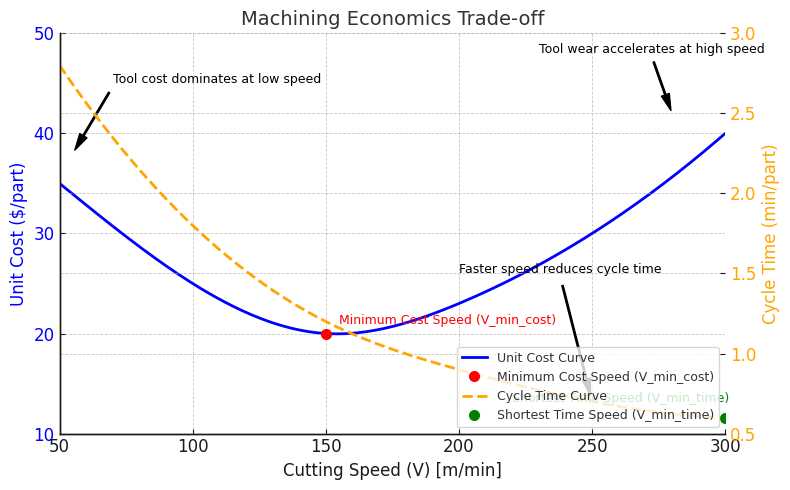

- 7.0Optimisation de la vitesse de coupe

- 8.0Résumé et directives pratiques

- 9.0Réflexions finales

Dans le domaine de la fabrication de haute précision, l'optimisation des paramètres d'usinage est un facteur essentiel de réussite opérationnelle. Comprendre et appliquer les principes économiques de l'usinage peut permettre de réduire considérablement les coûts et les délais de production, tout en améliorant l'utilisation des outils et la cadence de fabrication.

Cet article explore un cadre complet d'optimisation des processus d'usinage. Du choix initial du matériau à l'optimisation de l'avance et à la modélisation des coûts, chaque étape contribue à minimiser les coûts ou à maximiser la cadence de production. L'objectif est de fournir aux ingénieurs, aux planificateurs de production et aux machinistes des stratégies pratiques, fondées sur les données et les contraintes de production réelles.

1.0Introduction à l'économie de l'usinage

À la base, l’économie de l’usinage implique l’optimisation des opérations d’usinage pour atteindre l’un des deux objectifs suivants :

- Maximiser le taux de production (c'est-à-dire minimiser le temps de cycle), ou

- Minimiser le coût de production (c'est-à-dire atteindre l'efficacité économique)

Pour atteindre l’un ou l’autre de ces objectifs, il faut adopter une approche structurée de plusieurs points de décision critiques, notamment :

- Sélection du stock de départ

- Planification des opérations et sélection des outils

- Optimisation de l'avance et de la vitesse de coupe

- Modélisation de l'usure des outils

- Analyse des coûts et des délais de production par lots

En modélisant et en optimisant ces étapes, les fabricants peuvent augmenter leur rentabilité, améliorer l’utilisation des actifs et obtenir un avantage concurrentiel dans des secteurs tels que l’aérospatiale, l’automobile, les moules et matrices et les composants de précision.

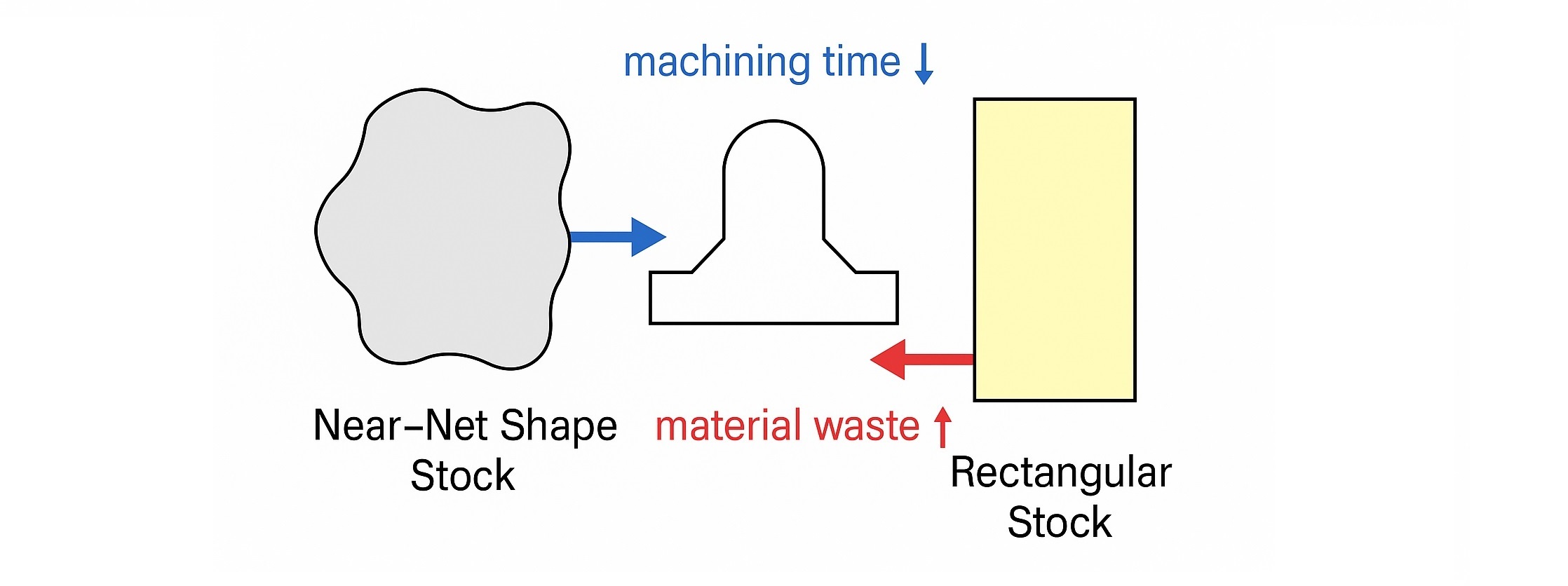

2.0Sélection des stocks : forme quasi nette ou stock rectangulaire standard

Avant toute opération d'usinage, le choix du stock de matière première influence considérablement à la fois le coût et le temps.

2.1Stock de forme quasi nette

La forme quasi nette fait référence aux matériaux qui correspondent étroitement à la géométrie finale de la pièce.

- Avantages:

- Réduit considérablement le temps d'usinage

- Génère moins de déchets

- Nécessite moins de passes et d'outils

- Inconvénients:

- Généralement plus cher en raison du moulage ou du formage sur mesure

- Peut avoir des délais de livraison plus longs

Cette option est idéale lorsque le temps de cycle est critique ou lorsque vous travaillez avec des matériaux coûteux ou difficiles à usiner (par exemple, les alliages de titane).

2.2Stock rectangulaire (par exemple, blocs de base de moule)

Le matériau rectangulaire, le plus courant dans l'usinage à usage général, offre des avantages en termes de coût et de disponibilité.

- Avantages:

- Largement disponible et relativement peu coûteux

- Dimensions et tolérances normalisées

- Inconvénients:

- Nécessite un enlèvement de matière plus important

- Augmente l'usure des outils et le temps d'usinage

Stratégie clé: Choisissez toujours la plus petite dimension de stock pouvant contenir la pièce finale en toute sécurité. Un stock surdimensionné augmente le gaspillage et la consommation d'énergie sans apporter de valeur ajoutée.

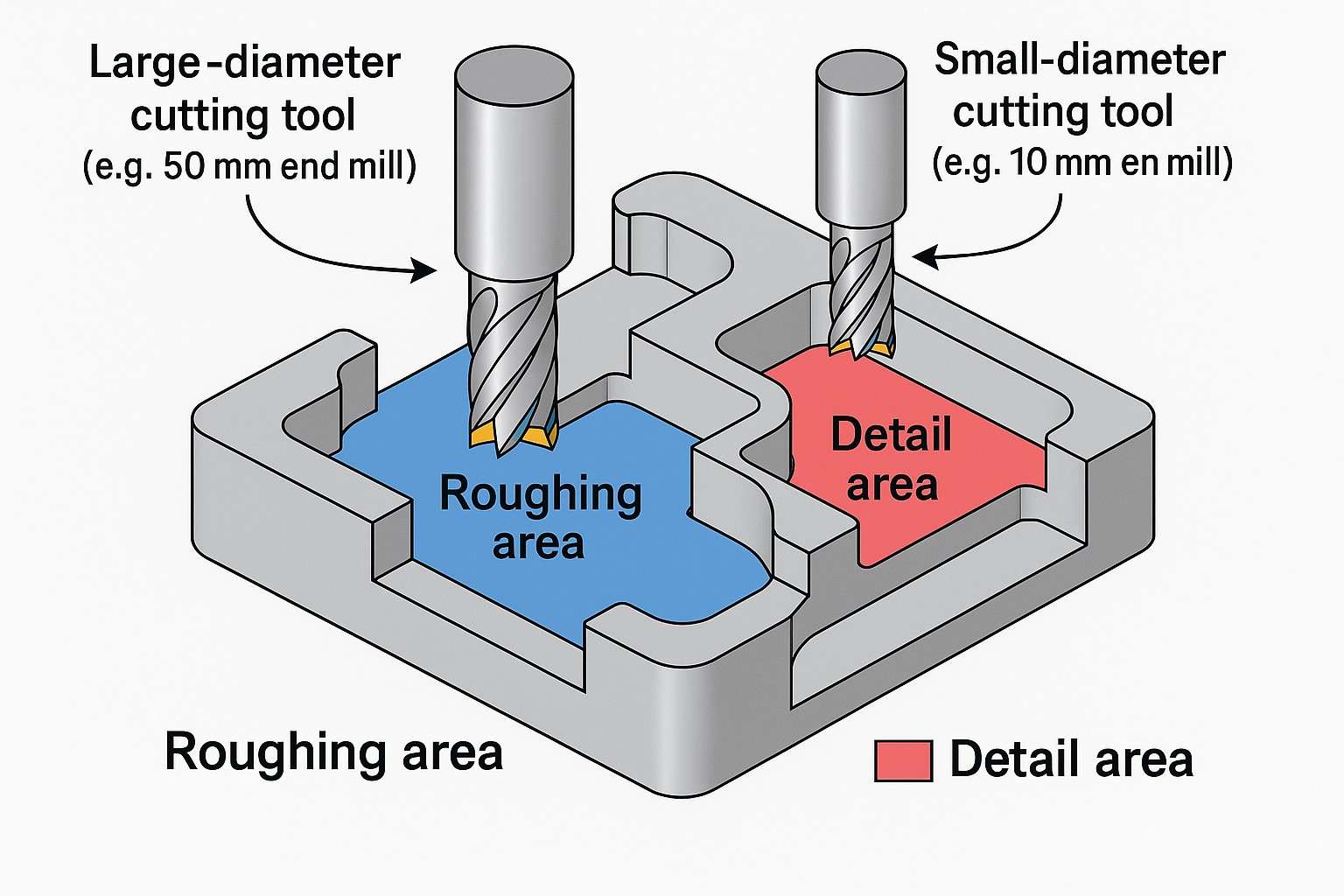

3.0Planification des opérations et sélection des outils

Le taux d'enlèvement de matière (TEM) est une mesure fondamentale de la productivité d'usinage. Le choix des outils appropriés et la définition des zones d'usinage ont un impact direct sur le TEM et l'efficacité globale.

3.1Diamètre de l'outil et taille de la fonction

- Gros outils sont préférés pour l'enlèvement en vrac et le MRR élevé dans les opérations d'ébauche.

- Petits outils sont nécessaires pour les caractéristiques complexes, les rayons serrés ou les passes de finition.

Pratique recommandéeDécomposez la pièce en sous-régions basées sur les caractéristiques. Attribuez à chaque région le plus grand outil possible, garantissant ainsi un taux d'enlèvement maximal tout en préservant la précision.

Cette approche minimise les changements d’outils, réduit le temps d’usinage et améliore l’efficacité du parcours d’outil.

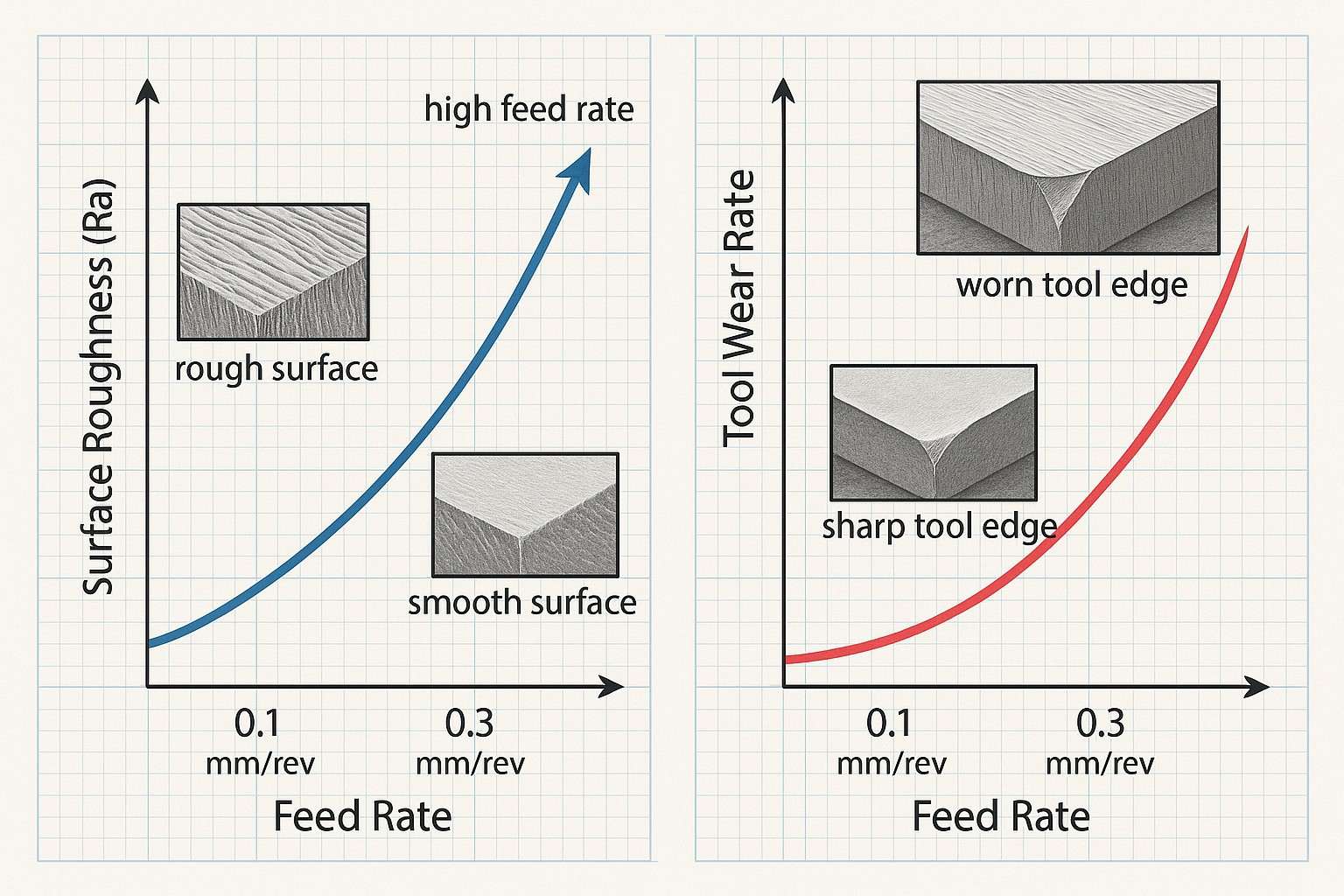

4.0Optimisation de la vitesse d'avance : ébauche et finition

La vitesse d'avance influence directement le MRR, la qualité de surface, la durée de vie de l'outil et les forces de coupe.

4.1Opérations de finition

- Des taux d'alimentation plus élevés augmenter la productivité mais dégrader la finition de surface.

- Le débit d'alimentation optimal est le valeur la plus élevée qui répond toujours aux exigences de qualité de surface, qui dépendent :

- Tolérances fonctionnelles

- Normes esthétiques ou cosmétiques

- Critères d'ajustement et d'assemblage

- Opérations de post-traitement telles que le polissage ou le revêtement

4.2Opérations d'ébauche

La finition de surface est moins importante, car une passe de finition suivra. L'objectif est ici de maximiser le MRR grâce à :

-

Vitesse de coupe plus élevée (V)

-

Débit d'alimentation plus élevé (f)

Cependant, l'augmentation de V et f augmente également la température de l'outil, ce qui affecte à son tour l'usure et la durée de vie de l'outil.

-

La vitesse de coupe augmente la vitesse des copeaux

-

La vitesse d'avance augmente la section transversale de la puce

4.3Considérations relatives à la force et à la puissance des outils

-

La force de coupe est proportionnel à la vitesse d'avance

-

Une force supérieure nécessite :

-

Une plus grande puissance de la machine

-

Outils conçus pour des charges de coupe plus élevées

-

Guide d'optimisation:La vitesse d'avance d'ébauche optimale est la valeur la plus élevée qui satisfait :

- Le capacité de puissance de la machine

- Le limite de force de coupe maximale de l'outil (comme spécifié par le fabricant)

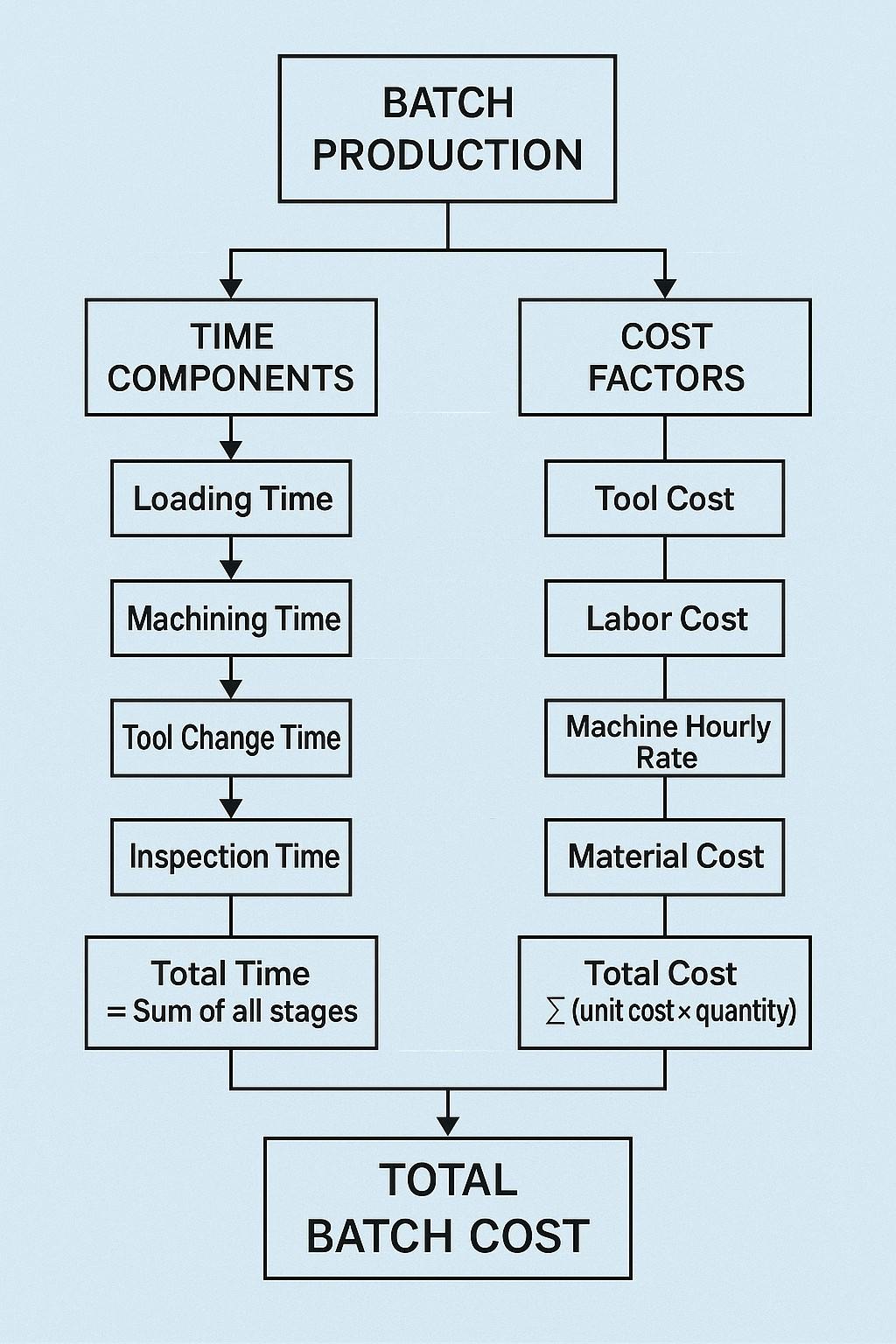

5.0Modélisation des coûts de production dans la fabrication par lots

Dans la production par lots, le coût unitaire total est influencé à la fois par les opérations productives et non productives.

Supposons un lot de NbN_b Des pièces identiques sont produites. Les composantes temps et coût sont les suivantes :

5.1Composantes temporelles

-

Temps non productif tlt_l: Comprend le chargement, l'installation et le déchargement.

Temps total non productif = Nb⋅tlN_b \cdot t_l -

Temps d'usinage tmt_m: Temps d'usinage d'une seule pièce.

Temps d'usinage total = Nb⋅tmN_b \cdot t_m -

Temps de changement d'outil tct_c:Temps nécessaire pour remplacer un outil usé.

Total = Nt⋅tcN_t \cdot t_c, où Nt=Nb⋅tmTN_t = \frac{N_b \cdot t_m}{T}

5.2Composantes des coûts

-

CtC_t: Coût par outil

-

MM: Coût de la machine et de la main d'œuvre par minute

Le coût moyen par pièce est modélisé comme suit :

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

Cette équation montre clairement comment la durée de vie de l'outil TT — une fonction de la vitesse de coupe — influence le coût total.

6.0Usure des outils et équation de durée de vie des outils de Taylor

L'usure de l'outil doit être modélisée pour optimiser précisément les paramètres de coupe. L'équation de durée de vie de l'outil de Taylor, largement utilisée, est la suivante :

$$

V \cdot T^n = C

$$

Où:

- VV: Vitesse de coupe

- TT: Durée de vie de l'outil

- n,Cn, C: Constantes empiriques basées sur la combinaison outil-pièce

Résolution de la durée de vie de l'outil :

$$

T = \gauche( \frac{C}{V} \droite)^{1/n}

$$

Substitution dans le modèle de coût :

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

Cela définit le coût par pièce en fonction de la vitesse de coupe VV.

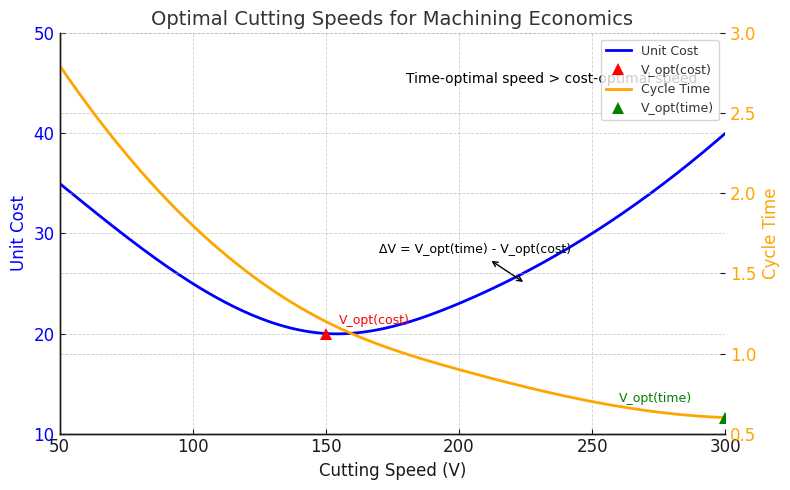

7.0Optimisation de la vitesse de coupe

7.1Vitesse optimale pour un coût minimal

Pour minimiser le coût unitaire, différenciez la fonction de coût par rapport à la vitesse de coupe VV et mettre la dérivée à zéro :

$$

\frac{d C_{pr}(V)}{dV} = 0

$$

La résolution de ce problème donne la vitesse de coupe optimale pour un coût minimum, notée comme suit :

$$

V_{opt}^{(coût)}

$$

Cette vitesse est généralement inférieure à celle qui minimise le temps de production, en raison d'une durée de vie plus longue de l'outil à des vitesses plus faibles.

7.2Vitesse optimale pour un taux de production maximal

Le temps moyen par pièce est modélisé comme suit :

$$

T_{moy}(V) = t_l + t_m + \frac{t_c \cdot t_m}{T}

$$

Substitut de TT, l'expression devient une fonction de VVPour minimiser le temps :

$$

\frac{d T_{moy}(V)}{dV} = 0

$$

La résolution de ce problème donne la vitesse optimale pour un temps minimum :

$$

V_{opt}^{(temps)}

$$

Typiquement,

$$

V_{opt}^{(temps)} > V_{opt}^{(coût)}

$$

car une vitesse plus élevée raccourcit le temps de cycle mais augmente la consommation d'outils.

8.0Résumé et directives pratiques

Points clés à retenir :

- Sélection des matériaux:Utilisez des formes proches du net pour réduire le temps d'usinage lorsque le coût le permet ; sinon, optimisez la taille du stock standard pour un minimum de déchets.

- Stratégie d'outils:Segmentez les pièces par taille de fonction et utilisez le plus grand outil autorisé dans chaque région pour maximiser le MRR.

- Réglage de la vitesse d'avance:

- Pour la finition : Réglez l'avance la plus élevée qui correspond à la qualité de la surface.

- Pour l'ébauche : poussez l'avance jusqu'à la limite de la puissance de la machine et de la capacité de l'outil.

- Optimisation de la vitesse de coupe:

- Utilisez l’équation de Taylor pour modéliser l’usure des outils.

- Optimisez la vitesse en fonction de votre objectif : coût inférieur ou débit plus rapide.

- Économie de la production par lots:

- Tenez compte du temps de changement d’outil, du coût de l’outil et des opérations non productives.

- Utilisez des modèles de coûts pour sélectionner des vitesses de coupe qui équilibrent l’efficacité à long terme.

9.0Réflexions finales

L'économie de l'usinage offre une méthode quantitative structurée pour améliorer la prise de décision dans les environnements d'usinage CNC et manuel. Que votre objectif soit la maîtrise des coûts ou la production à grande vitesse, l'intégration de ces principes dans la programmation FAO, le choix de l'outillage et la planification des processus peut générer des gains mesurables d'efficacité et de rentabilité.