Ce document s'applique aux opérations de fixation dans de nombreux secteurs, notamment la fabrication mécanique, la construction et l'assemblage d'équipements. Il décrit cinq méthodes de serrage principales : la clé dynamométrique, la méthode par rotation de l'écrou, le tendeur hydraulique, la rondelle indicatrice de tension directe (DTI) et la méthode d'allongement des boulons.

Conçu à la fois comme guide pratique et référence technique, ce document constitue une ressource fondamentale pour les opérations sur site, la formation du personnel et la gestion du contrôle qualité. Il garantit que chaque processus de serrage répond à des normes constantes de précision, de sécurité et de fiabilité, garantissant ainsi des performances optimales et une intégrité à long terme dans toutes les applications de fixation.

1.0Terminologie et définitions

- Charge d'épreuve:La charge de traction maximale qu'une fixation peut supporter sans subir de déformation permanente.

- Charge de serrage:La force de compression exercée sur le joint après le serrage ; elle doit être ajustée en fonction du type spécifique de connexion.

- Facteur de noix (valeur K):Un coefficient empirique qui tient compte du frottement du filetage et de la surface du roulement ; un paramètre critique dans les calculs de couple.

- Perte de récupération élastiqueDans les opérations de tension hydraulique, il s'agit du rapport entre l'effort de traction final exercé sur l'écrou et la charge initiale appliquée. Une compensation doit être envisagée au préalable.

- Précharge:La contrainte de traction interne générée dans un boulon après le serrage ; c'est un indicateur clé pour maintenir la stabilité de l'assemblage.

- Souche:Le degré de déformation qu'une fixation subit sous une contrainte de traction, directement proportionnel à la contrainte appliquée (dans la limite élastique).

2.0Préparations générales

2.1Exigences en matière de qualification et de formation du personnel

| Type d'opération |

Exigences de qualification |

Principaux sujets de formation |

| Opérations standard |

Formation de base terminée ; familiarisé avec les procédures standard et les protocoles de sécurité |

Principes des méthodes de serrage, fonctionnement de base des outils, critères d'évaluation de la qualité |

| Opérations critiques |

Personnel certifié avec capacité de réglage des paramètres et de dépannage |

Calcul de couple/charge, étalonnage des équipements, gestion des conditions particulières, procédures d'urgence |

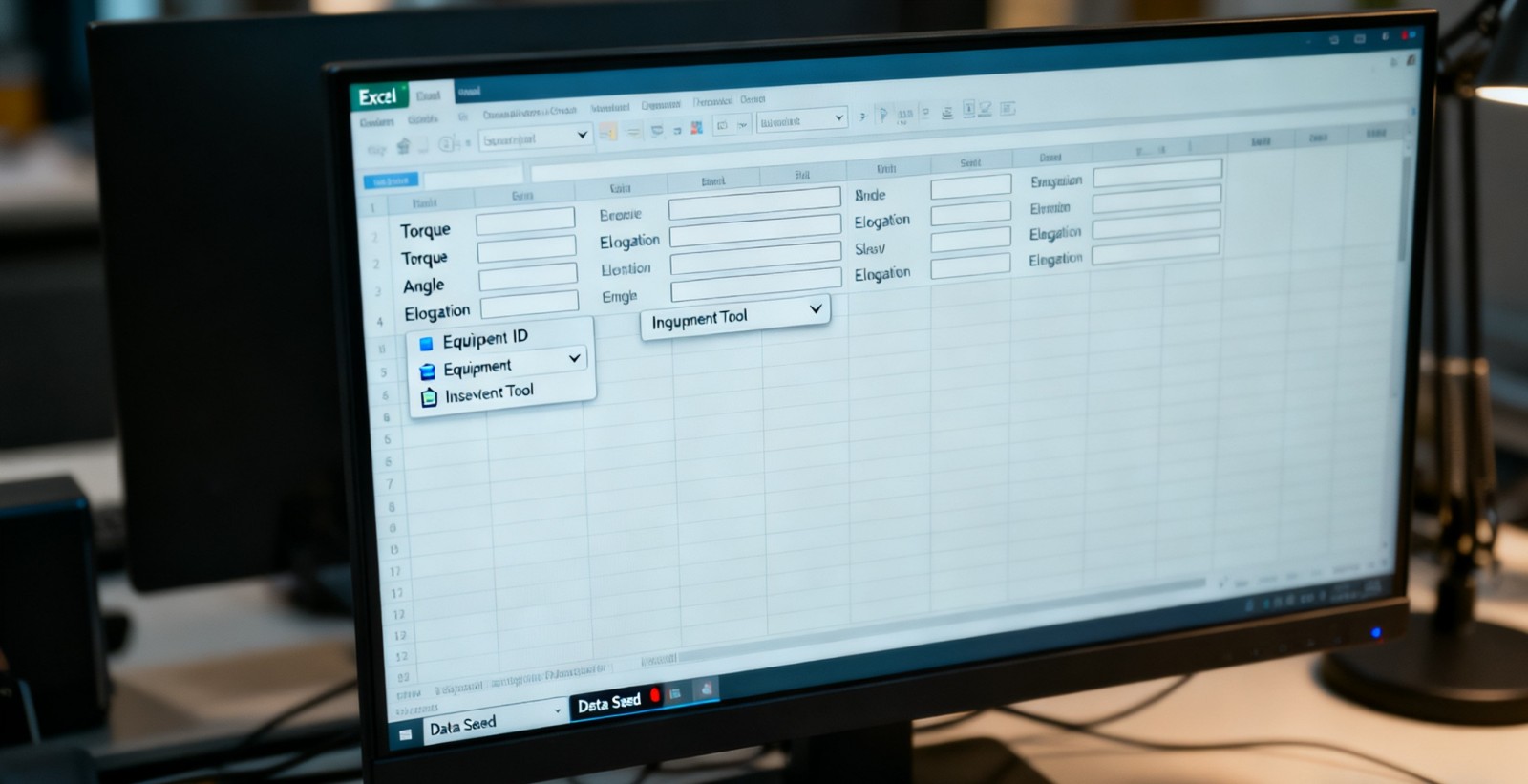

2.2Inspection des équipements et des outils

| Type d'équipement |

Éléments d'inspection |

Exigences standard |

Intervalle d'étalonnage/de maintenance |

| Outils de serrage (par exemple, clé dynamométrique, tendeur hydraulique) |

Apparence, précision, état de fonctionnement |

Aucun dommage ni corrosion ; écart ≤ ±2% ; aucun bruit anormal pendant le fonctionnement |

Tous les 6 mois |

| Instruments de mesure (par exemple, jauge d'épaisseur, comparateur à cadran) |

Propreté, précision |

Pas d'huile ni de débris ; la précision est conforme aux normes de fonctionnement (jauge d'épaisseur ≥ 0,01 mm, indicateur à cadran ≥ 0,001 mm) |

Calibrer tous les 3 mois |

| Matériaux auxiliaires (par exemple, lubrifiants, équipements de sécurité) |

Compatibilité du modèle, statut d'expiration |

Lubrifiants adaptés aux conditions et dans la durée de conservation ; équipement de protection intact et conforme aux normes de sécurité |

Inspecter avant chaque utilisation |

2.3Préparation environnementale et matérielle

| Catégorie |

Exigences spécifiques |

| Conditions environnementales |

Propre et exempt de poussière et d'huile ; humidité ≤ 601 TP3T ; température 5 °C–35 °C. Pour les opérations en extérieur, protéger du vent et de la pluie. À basse température, préchauffer les lubrifiants. |

| Inspection des matériaux |

Assurez-vous que les fixations correspondent aux spécifications de conception en termes de taille et de matériau ; aucun filetage n'est endommagé ni corrodé. Les surfaces de contact doivent être propres et planes. |

| Prétraitement |

Nettoyer les filetages et les surfaces de contact, éliminer l'huile et la rouille ; appliquer le lubrifiant uniformément sans accumulation excessive. Pour les applications personnalisées ou de haute précision, utiliser un machine à rouler les filets pour affiner la qualité du filetage avant le prétraitement, réduisant ainsi les variations de frottement lors du serrage ultérieur. |

3.0Procédures opérationnelles normalisées par méthode (format tabulaire)

3.1Méthode de la clé dynamométrique

| Étape du processus |

Étape de l'opération |

Exigences opérationnelles |

Outils et équipements |

Paramètres clés |

Problèmes courants et solutions |

| Calcul préliminaire |

Déterminer la charge d'épreuve |

Utiliser la valeur spécifiée ; si elle n'est pas indiquée, calculer comme 92% de limite d'élasticité |

Calculatrice, fiche technique du matériau |

– |

Limite d'élasticité inconnue : demander un rapport d'essai au service technique |

|

Régler la charge de serrage |

Pour les joints réutilisables : Charge d'épreuve × 75% ; pour les joints permanents : Charge d'épreuve × 90% |

Calculatrice |

Écart de charge de serrage ≤ ±3% |

Conditions particulières : ajuster en fonction des instructions techniques |

|

Sélectionner et calibrer la valeur K |

Choisissez selon la norme ; effectuez un étalonnage en laboratoire pour les cas de haute précision |

Calibrateur de couple |

Voir le tableau 1 « Facteur K de référence » |

Écart constaté : re-tester le coefficient de frottement |

|

Calculer le couple cible |

Appliquer la formule T = KDP (T = couple, D = diamètre nominal, P = charge de serrage) |

Calculatrice |

Précision du couple à deux décimales |

Erreur de calcul : double vérification des résultats par deux opérateurs |

| Opération sur site |

Nettoyage et lubrification |

Filetages et surfaces de contact propres et uniformément lubrifiés |

Brosse, chiffon, lubrifiant |

– |

Excès de lubrifiant : essuyez l'excédent pour maintenir la précision de la friction |

|

Précharge manuelle |

Serrez la fixation à la main jusqu'à ce qu'elle soit bien ajustée, sans contrainte |

Gants |

– |

Fils de fixation : inspectez-les pour déceler tout dommage et remplacez la fixation |

|

Jeu de clés dynamométriques |

Ajuster au couple cible, s'assurer que l'étalonnage est valide |

Clé dynamométrique calibrée |

Écart de couple ≤ ±2% |

Défaut de l'outil : remplacer et envoyer en réparation |

|

Serrage final |

Maintenez la clé perpendiculaire à l'axe du boulon ; appliquez une force constante et uniforme |

Clé dynamométrique |

Vitesse de rotation ≤ 5 tr/min |

Couple hors spécifications : revérifier la friction ou l'état du filetage |

|

Vérification |

Revérifiez après 5 minutes en utilisant la même clé calibrée |

Clé dynamométrique |

Écart de nouveau test ≤ ±5% |

Écart trop élevé : resserrer et documenter la cause |

3.2Méthode du tour d'écrou

| Étape du processus |

Étape de l'opération |

Exigences opérationnelles |

Outils et équipements |

Paramètres clés |

Problèmes courants et solutions |

| Préparation |

Vérifier le pas du filetage |

Déterminer le pas du filetage et calculer l'angle de rotation (360° = un allongement du pas du filetage) |

Jauge de filetage, calculatrice |

Tolérance de pas ≤ ± 0,01 mm |

Pas inconnu : consultez la fiche technique de la fixation |

|

Vérifier l'ajustement des joints |

Assurez-vous que les surfaces de contact sont propres et correctement fixées |

Jauge d'épaisseur |

Écart initial ≤ 0,02 mm |

Écart trop grand : nettoyer ou repositionner les composants du joint |

| Opération sur site |

Précharge manuelle |

Pour la production en série de composants structurels : utilisez un machine d'insertion d'attaches Pour un prépositionnement uniforme des boulons et écrous, garantissant ainsi une élimination uniforme des jeux. Pour les petites séries : serrer à la main jusqu'à ce que les surfaces soient bien ajustées. |

Gants |

– |

Coupe ample : continuer à serrer jusqu'à ce qu'il n'y ait plus de jeu |

|

Marquer la ligne de référence |

Marquer la ligne d'alignement sur l'écrou et le boulon |

Marqueur |

Marques claires et visibles |

Marque faible : remarque pour garantir la précision de l'angle |

|

Rotation contrôlée |

Tournez l'écrou lentement jusqu'à l'angle spécifié avec une force uniforme |

Clé à molette angulaire |

Écart d'angle ≤ ±2° |

Tournage dur : vérifier la présence de grippage du filetage |

|

Vérification de l'ajustement |

Revérifier les marquages et l'espacement des joints |

Jauge d'épaisseur |

Aucun espace visible |

Écart résiduel : resserrer davantage et enregistrer l'angle supplémentaire |

3.3Méthode du tendeur hydraulique

| Étape du processus |

Étape de l'opération |

Exigences opérationnelles |

Outils et équipements |

Paramètres clés |

Problèmes courants et solutions |

| Calcul préliminaire |

Définir la charge cible |

Déterminer la charge de serrage par conception de joint ; tenir compte de la récupération élastique |

Calculatrice |

Charge initiale = Cible × 1,25–1,30 |

Charge incertaine : utiliser la charge d'épreuve 80% comme référence |

|

Inspecter l'équipement |

Assurez-vous que les inserts, les joints et l'affichage de la pression sont en bon état |

Tendeur hydraulique, pompe |

Écart de pression ≤ ±1% |

Joint endommagé : remplacer et retester |

| Opération sur site |

Nettoyer les fils |

Enlever la rouille et les débris des filetages exposés |

Brosse, chiffon |

– |

Corrosion sévère : nettoyer ou remplacer le boulon |

|

Installer le tendeur |

Profondeur d'insertion ≥ 1,5 × épaisseur de l'écrou ; base affleurante et de niveau |

Tendeur hydraulique, clé |

– |

Base mal alignée : utiliser des cales pour corriger la verticalité |

|

Appliquer une pression |

Augmentez progressivement la pression jusqu'à la cible initiale ; maintenez pendant 3 à 5 minutes |

Pompe, manomètre |

Augmentation de pression ≤ 0,5 MPa/s |

Chute de pression : vérifier les fuites avant de réessayer |

|

Serrer l'écrou |

Sous pression, serrez l'écrou jusqu'à ce qu'il soit bien en place |

Clé |

Écrou sécurisé, sans décalage |

Confitures de noix : utiliser une alternative à gros filetage |

|

Décompression et vérification |

Relâchez progressivement la pression ; retirez le tendeur et revérifiez le couple |

Clé dynamométrique |

Écart de couple ≤ ±5% |

Faible précharge : répéter avec une pression initiale plus élevée |

3.4Méthode de lavage DTI

| Étape du processus |

Étape de l'opération |

Exigences opérationnelles |

Outils et équipements |

Paramètres clés |

Problèmes courants et solutions |

| Préparation |

Spécifications de la rondelle d'allumette |

Sélectionnez une rondelle correspondant à la taille du boulon ; assurez-vous que les saillies sont intactes |

Pied à coulisse, loupe |

Écart dimensionnel ≤ ±0,1 mm |

Protubérances déformées : remplacer la rondelle |

|

Définir la plage d'écart |

Confirmer l'écart acceptable en fonction de la précharge cible |

Fiche technique, calculatrice |

Comme spécifié par le fabricant de la laveuse |

Plage inconnue : se référer aux données historiques |

| Opération sur site |

Rondelle de position |

Placez la rondelle sous la tête du boulon ou de l'écrou, les bosses vers le haut |

Gants |

Alignement correct |

Décentré : repositionner la rondelle |

|

Resserrage initial |

Serrer à 80% du couple cible |

Clé dynamométrique |

– |

Résistance : inspecter les filetages ou la surface de la rondelle |

|

Mesurer l'écart |

Mesurer l'espacement des rondelles à l'aide d'une jauge d'épaisseur |

Jauge d'épaisseur (précision de 0,01 mm) |

Dans la plage prédéfinie |

Écart trop large : continuer à serrer |

|

Confirmation finale |

Enregistrez l'écart final et confirmez la compression uniforme |

Fiche de suivi, jauge d'épaisseur |

Écart d'écart ≤ ± 0,02 mm |

Écart irrégulier : alignement correct des boulons |

3.5Méthode d'allongement des boulons (y compris les techniques de mesure hydrauliques, thermiques et de précision)

Cette méthode détermine la précision du serrage en mesurant directement l'allongement du boulon, garantissant une précharge contrôlée par tension hydraulique, dilatation thermique ou mesure de précision.

Procédé de tension hydraulique

| Branche de processus |

Étape du processus |

Étape de l'opération |

Exigences opérationnelles |

Outils et équipements |

Paramètres clés |

Problèmes courants et solutions |

| Tension hydraulique |

Préparation |

Calculer les paramètres d'étirement |

Allongement cible = (Contrainte cible × Longueur du boulon) / Module d'élasticité |

Calculatrice, fiche technique Bolt |

Écart d'allongement ≤ ±3% |

Paramètres inconnus : contacter le service technique pour les données du matériau |

|

|

Vérifier la compatibilité |

Assurez-vous que le tendeur correspond au diamètre du boulon |

Étrier, tendeur |

Tolérance de diamètre ≤ ±1 mm |

Incompatibilité : remplacer par un tendeur de taille correcte |

|

Opération sur site |

Installer le tendeur |

Profondeur d'insertion suffisante, base bien posée à plat |

Tendeur, clé |

Profondeur ≥ 1,5 × épaisseur de l'écrou |

Siège lâche : utiliser des cales pour le réglage |

|

|

Appliquer une pression et mesurer |

Maintenir la pression jusqu'à atteindre l'allongement cible ; surveiller en continu |

Pompe hydraulique, indicateur à cadran |

Augmentation de pression ≤ 0,5 MPa/s |

Allongement insuffisant : augmenter progressivement la pression |

|

|

Serrer et dépressuriser |

Tout en maintenant la pression, serrez complètement l'écrou, puis relâchez lentement la pression |

Clé, pompe hydraulique |

Écrou affleurant et sécurisé |

Desserrage des écrous : resserrer et vérifier |

|

|

Mesure finale |

Mesurer l'allongement réel après déchargement |

indicateur à cadran |

Écart par rapport à la cible ≤ ±5% |

Écart excessif : répéter le processus avec les paramètres ajustés |

Procédé de serrage thermique

| Branche de processus |

Étape du processus |

Étape de l'opération |

Exigences opérationnelles |

Outils et équipements |

Paramètres clés |

Problèmes courants et solutions |

| Méthode thermique |

Préparation |

Déterminer les paramètres de chauffage |

Calculer l'allongement cible, définir la température et la durée de chauffage |

Calculatrice, fiche technique de la tige chauffante |

Température maximale ≤ 80% de la température de revenu |

Surchauffe : peut réduire la résistance du matériau. Arrêtez immédiatement le chauffage. |

|

|

Inspecter le trou central |

Assurez-vous que le trou central du boulon est dégagé et sans bavure |

Perceuse (si nécessaire), brosse |

Taille du trou compatible avec la tige chauffante |

Trou sous-dimensionné : agrandir pour s'adapter |

|

Opération sur site |

Installer la tige chauffante |

Insérer et fixer l'élément chauffant dans le trou central |

Tige chauffante, pince |

Espace ≤ 2 mm entre la tige et le mur |

Coupe ample : réajuster pour assurer un chauffage uniforme |

|

|

Chauffer et surveiller l'allongement |

Chauffer en continu tout en surveillant l'allongement en temps réel |

Tige chauffante, indicateur à cadran |

Augmentation de température ≤ 5 °C/min |

Allongement rapide : réduire immédiatement la puissance |

|

|

Serrer l'écrou |

Une fois l'allongement cible atteint, serrez rapidement l'écrou |

Clé, comparateur à cadran |

Écrou entièrement en place |

Fonctionnement lent : le refroidissement provoque un rétrécissement. Réchauffez et répétez. |

|

|

Refroidir et réinspecter |

Laisser le boulon refroidir à température ambiante, mesurer à nouveau l'allongement |

indicateur à cadran |

Écart final ≤ ±5% |

Écart excessif : répéter le chauffage et le réglage |

Processus de mesure de précision

| Branche de processus |

Étape du processus |

Étape de l'opération |

Exigences opérationnelles |

Outils et équipements |

Paramètres clés |

Problèmes courants et solutions |

| Mesure de précision |

Préparation |

Sélectionner l'outil de mesure |

Choisissez un comparateur à cadran ou un allongeur à ultrasons en fonction de la taille du boulon et de l'accès |

Comparateur à cadran, compteur à ultrasons |

Précision de mesure ≥ 0,001 mm |

Faible précision : remplacer par un outil certifié |

|

|

Mesurer la longueur initiale |

Enregistrer la longueur du boulon avant le chargement |

Outil de mesure |

Mesurer 3 fois, prendre la moyenne |

Données incohérentes : vérifiez la configuration de l'outil et la planéité des extrémités des boulons |

|

Opération sur site |

Précharger et appliquer la charge |

Serrez à la main, puis appliquez une force de traction en douceur |

Clé, équipement de chargement |

Chargement uniforme sans impact |

Charge d'impact : répéter la mesure après stabilisation |

|

|

Mesure sous charge |

Longueur d'enregistrement pendant la tension |

Comparateur à cadran / Compteur à ultrasons |

Mesurer 3 fois, prendre la moyenne |

Lecture difficile : ajuster la position de l'outil |

|

|

Calculer l'allongement |

Allongement = Longueur chargée − Longueur initiale |

Calculatrice |

L'allongement répond aux spécifications cibles |

En dessous de l'objectif : augmenter progressivement la charge appliquée |

|

|

Verrouiller et vérifier |

Serrez l'écrou pour le fixer, puis remesurez pour confirmation |

Clé, outil de mesure |

Écart final ≤ ±3% |

Desserrage de l'écrou : resserrer et revérifier |

4.0Tableaux de référence pour les paramètres clés

4.1Tableau de référence pour le facteur de noix (valeur K)

| Type de matériau |

État de lubrification |

Valeur K |

Application typique |

| Acier |

Graisse au graphite / huile moteur |

0.10 |

Assemblage mécanique général |

| Acier |

Graisse au bisulfure de molybdène |

0.11 |

Applications à forte charge et à faible frottement |

| Acier |

Huile légère pour machines appliquée en usine |

0.15 |

Assemblage de nouveaux composants sans lubrification supplémentaire |

| Acier |

Composé anti-grippage à base de cuivre |

0.13 |

Connexions dans des environnements à haute température |

| Acier |

Non lubrifié |

0.20 |

Assemblages temporaires ou de faible précision |

| Acier galvanisé à chaud |

Non lubrifié |

0.25 |

Joints extérieurs résistants à la corrosion |

| Fixations revêtues |

Non lubrifié |

0.15 |

Applications anticorrosion à usage général |

| Acier inoxydable |

Non lubrifié |

0.30 |

Exigences élevées en matière de résistance à la corrosion |

4.2Tableau de référence pour la perte de récupération élastique

| Longueur du boulon (mm) |

Taux de perte de récupération élastique |

Coefficient d'étirement initial |

Méthode applicable |

| ≤ 100 |

28% – 30% |

1.30 |

Méthode du tendeur hydraulique |

| 101 – 300 |

25% – 28% |

1.28 |

Méthode du tendeur hydraulique |

| ≥ 301 |

22% – 25% |

1.25 |

Méthode du tendeur hydraulique |

4.3Comparaison de la précision et de l'application des méthodes de serrage

| Méthode de serrage |

Plage de précision |

Application typique |

Niveau de coût |

| Méthode de la sensation manuelle |

±35% |

Joints statiques non critiques sans vibration |

Faible |

| Méthode de la clé dynamométrique |

±25% |

Joints d'ingénierie standard, assemblage par lots |

Faible à moyen |

| Méthode du tour d'écrou |

±15% |

Boulonnage structurel, applications de haute précision |

Moyen |

| Méthode de lavage DTI |

±10% |

Structures en acier, ponts et joints de construction |

Moyen |

| Méthode d'allongement des boulons |

±3% – ±5% |

Machines lourdes, connexions critiques |

Moyen à élevé |

| Méthode de la jauge de contrainte |

±1% |

Essais en laboratoire, équipements de précision haut de gamme |

Haut |

5.0Formulaires d'inspection et d'enregistrement de la qualité

5.1Formulaire d'enregistrement d'inspection de la qualité du serrage des fixations

| Non. |

Numéro de lot |

Spécifications des fixations (modèle/matériau) |

Méthode de serrage |

Paramètre cible (couple / angle / allongement) |

Valeur mesurée |

Plage d'écart |

Outil d'inspection et d'identification |

Conformité |

Opérateur |

Date d'inspection |

Remarques (problèmes et actions) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5.2Formulaire d'enregistrement d'étalonnage de l'équipement

| Nom de l'équipement |

Modèle / Spécification |

ID de l'équipement |

Date d'étalonnage |

Agence d'étalonnage |

Éléments d'étalonnage |

Résultat d'étalonnage (plage d'écart) |

Prochaine date d'étalonnage |

Technicien |

Remarques |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6.0Consignes de sécurité et d'entretien

| Catégorie |

Exigences spécifiques |

| Sécurité opérationnelle |

1. Portez toujours un équipement de protection, tel que des lunettes et des gants, pendant les opérations. Ne vous placez jamais directement face à l'extrémité du boulon pendant les opérations de tension hydraulique ou de chauffage. 2. Pour les travaux en hauteur, utilisez un harnais de sécurité et construisez des plateformes de travail stables. Les opérations en extérieur doivent être conformes aux avis météorologiques et aux consignes de sécurité locales. |

| Entretien des équipements |

1. Nettoyer et entretenir tous les outils après utilisation. Relâcher la tension du ressort des clés dynamométriques avant de les ranger et s'assurer que les systèmes hydrauliques sont complètement dépressurisés après utilisation. 2. Inspecter régulièrement les outils et l'équipement pour détecter tout signe d'usure ou de dommage ; remplacer immédiatement les composants défectueux. Il est strictement interdit d'utiliser un équipement défectueux. |

| Traçabilité de la qualité |

1. Conserver tous les registres d'exploitation et les données d'inspection pendant au moins un an ; conserver les registres des processus critiques pendant au moins trois ans. 2. En cas de non-conformité d'un lot, interrompre immédiatement les opérations, rechercher la cause profonde et mettre en œuvre des mesures correctives. |

| Intervention d'urgence |

1. En cas de panne de l'équipement, coupez immédiatement l'alimentation ou relâchez la pression afin d'éviter toute blessure secondaire. Utilisez des extincteurs dédiés pour tout risque d'incendie. 2. Établissez un protocole de communication d'urgence avec le personnel responsable désigné et des procédures d'intervention clairement définies. |

Références

www.totem-forbes.com

www.waltontools.com