Table des matières

- 1.0Cintrage de tubes et profilés en aluminium : avantages, formes et techniques de traitement

- 2.0Procédés de traitement de surface courants pour les tubes en aluminium

- 3.0Comparaison des outils et méthodes de cintrage de tubes en aluminium

- 4.0Cintrage manuel des tubes – Processus étape par étape

- 5.0Alliages d'aluminium courants par série : propriétés et applications

1.0Cintrage de tubes et profilés en aluminium : avantages, formes et techniques de traitement

L'aluminium est devenu le matériau privilégié dans de nombreux secteurs industriels grâce à sa légèreté, son excellente résistance à la corrosion et sa formabilité supérieure. Pour le cintrage de tubes et profilés en aluminium, les avantages sont nombreux, tant en termes de performances que de flexibilité de conception et d'efficacité de mise en œuvre.

1.1Avantages du cintrage de tubes et profilés en aluminium

- Léger:L'aluminium réduit considérablement le poids par rapport à l'acier, idéal pour les applications structurelles et mobiles.

- Résistance à la corrosion: Naturel oxyde couche offre une protection ; peut être améliorée via anodisation ou autre traitements de surface.

- Bonne conductivité thermique:Convient pour chaleur dissipation des applications comme dissipateurs de chaleur et luminaires à LED.

- Apparence esthétique:Finition de surface lisse, facile à traiter pour applications décoratives.

- Haute ductilité: Aluminium profils peut être courbé, percé, et fraisé sans fissures, idéal pour géométries complexes.

- Flexibilité de traitement: Excellent formabilité, s'adapte à divers besoins de fabrication.

- Structure creuse: Aluminium tubes sont plus légers en raison des vides internes, adaptés à automobile, meubles, et applications architecturales.

- Pliage à froid contrôlé: Nécessite une bonne alliage caractère sélection et contrôle du rayon de courbure éviter fissuration et assurer qualité.

1.2Formes transversales courantes des profilés et tubes en aluminium

| Type de section transversale | Description | Exemples d'applications |

| Rond | Structure la plus courante et la plus simple, distribution uniforme de la pression | Canettes de boissons, boîtes de conserve, contenants de produits chimiques |

| Ovale | Entre rond et plat, adapté aux scénarios à espace limité | Emballages spécialisés, conteneurs portables |

| Carré | Coins définis, utilisation élevée de l'espace | Réservoirs de transport, réservoirs de stockage et conteneurs industriels spéciaux |

| Rectangulaire | Comme un carré mais avec des côtés inégaux | Conteneurs, caisses d'expédition, réservoirs industriels |

| Polygonal | Plusieurs côtés, différentes formes | Des boîtes d'emballage élégantes, des contenants fonctionnels |

| Irrégulier (personnalisé) | Formes non standard pour des besoins de conception spéciaux | Canettes en aluminium personnalisées, par exemple en forme de cœur ou d'étoile |

1.3Traitement avant et après cintrage des tubes en aluminium

| Scène | Processus courants | Considérations clés |

| Avant de se plier | Découpe laser, perçage, fraisage, coupe d'angle et marquage | Éviter le traitement à proximité des zones de déformation par flexion |

| Après la flexion | Découpe, taraudage, fraisage, sertissage, etc. | Maintenir l'intégrité et l'apparence de la section pliée |

2.0Procédés de traitement de surface courants pour les tubes en aluminium

- Anodisation:Améliore la résistance à la corrosion et à l'usure ; permet une coloration décorative.

- Revêtement par pulvérisation: Applique des couches protectrices ou décoratives ; disponible en différentes couleurs et imprimable.

- Revêtement électrophorétique:Revêtement uniforme et écologique avec une bonne résistance à la corrosion.

- Brossage: Produit des textures de surface fines pour un attrait visuel et tactile amélioré.

- Polissage: Crée une finition de surface lisse et brillante pour une esthétique améliorée.

- Sérigraphie:Imprime du texte ou des motifs directement ; convient à la production de masse avec des designs clairs.

- Gravure au laser:Marquage permanent et précis pour motifs ou étiquettes anti-contrefaçon.

- Sablage: Produit des textures mates ou givrées ; augmente la friction et l'effet décoratif.

- Galvanoplastie: Applique une couche métallique pour plus de dureté et de valeur décorative.

3.0Comparaison des outils et méthodes de cintrage de tubes en aluminium

| Méthode | Brève description | Équipement commun |

| Pliage mécanique (pliage à froid) | Cintrage à température ambiante par force mécanique ; convient aux tubes à parois minces et aux courbes standard | Cintreuse de tubes manuelle, cintreuse de tubes hydraulique, cintreuse de tubes CNC |

| Pliage à chaud | Chauffage du tube avant pliage pour réduire le risque de fracture ; convient aux matériaux moins ductiles | Cintreuse à chaud, cintreuse de tubes chauffante |

| Pliage par étirage rotatif | Formage continu via des matrices rotatives ; idéal pour les courbes de haute précision et complexes | Cintreuse rotative à tirage, cintreuse de tubes CNC |

| Compression Flexion | Force directe appliquée via une matrice de pressage ; convient aux tubes à paroi épaisse ou à petit rayon | Cintreuse à compression, presse hydraulique |

| Pliage hydraulique | Utilise la pression hydraulique pour les applications à force élevée ; idéal pour les tubes de grand diamètre ou à haute résistance | Cintreuse de tubes hydraulique, cintreuse de presse hydraulique |

| Étirement et flexion | Le matériau est étiré lors du pliage pour éviter les plis ; idéal pour une qualité visuelle élevée | Cintreuse à étirer, cintreuse à étirer CNC |

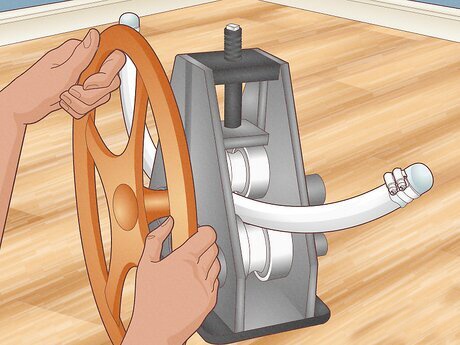

| Pliage au rouleau | Formage progressif avec plusieurs rouleaux ; utilisé pour le cintrage de tubes à grand rayon et longs | Cintreuse à rouleaux, cintreuse à trois rouleaux |

| Pliage à l'emporte-pièce | Utilise des matrices personnalisées pour des angles et des formes précis ; idéal pour la production de masse | Cintreuse à matrice, cintreuse CNC, montages d'outils manuels |

Conclusion : Dans les applications industrielles, les cintreuses de tubes sont les outils les plus efficaces pour le cintrage de tubes en aluminium, garantissant un équilibre entre efficacité, sécurité et qualité.

4.0Cintrage manuel des tubes – Processus étape par étape

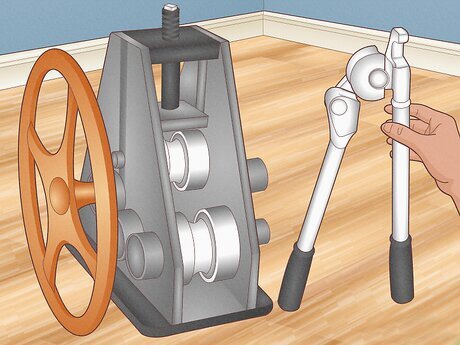

4.1Étape 1 : Choisir l’outil de pliage

Utilisez un cintreuse de tubes manuelle ou hydrauliquePour les conduits en aluminium de 3,7 cm (1¼ po), une cintreuse manuelle est plus pratique. L'essentiel est de prévenir l'effondrement lors du pliage, pas seulement le choix de l'outil.

4.2Étape 2 : Remplissez le tube

Remplissez le tube avec sable ou autre matériau d'emballage. Enveloppez les extrémités avec treillis de fenêtre à trois couches et fixez les deux extrémités avec colliers de serrage doubles pour éviter les fuites.

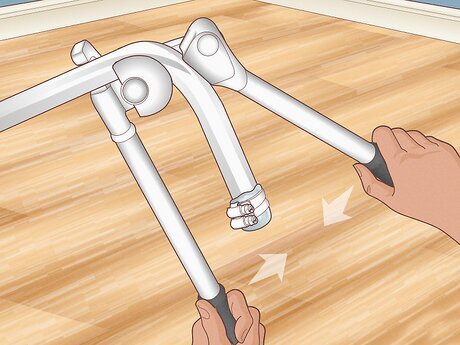

4.3Étape 3 : Pliez-vous lentement

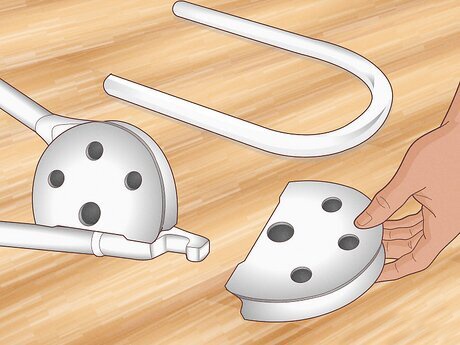

Plier le tube lentement et uniformémentÉvitez tout effondrement ou déformation. Surveillez attentivement l'apparition de fissures et évitez de trop plier.

4.4Étape 4 : Appliquer les méthodes appropriées

Utiliser toute méthode de pliage applicable, tant que le tube reste intact. Suivez les instructions générales : le rayon de courbure doit être au moins 3,5 fois le diamètre du tube (~8,8 cm minimum pour un tube de 1 pouce).

4.5Étape 5 : Utiliser une matrice (facultatif)

Si disponible, envisagez d'utiliser cintreuses manuelles ou hydrauliques avec matrices correspondantes pour accomplir davantage précis et répétable virages.

5.0Alliages d'aluminium courants par série : propriétés et applications

| Série | Élément d'alliage primaire | Propriétés clés | Applications typiques |

| Série 1000 | Aucun (aluminium pur) | Faible résistance mécanique, excellente conductivité thermique et électrique, superbe résistance à la corrosion | Échangeurs de chaleur, condenseurs électriques, emballage, signalisation, industrie alimentaire |

| Série 2000 | Cuivre (Al-Cu) | Haute résistance, résistance à la corrosion relativement faible | Applications militaires, moules d'injection, outils de précision |

| Série 3000 | Manganèse (Al-Mn) | Haute résistance, faible ductilité, bonne résistance à la corrosion | Appareils électroménagers, matériel de transport |

| Série 4000 | Silicium (Al-Si) | Excellente résistance à l'usure, faible coefficient de dilatation thermique | Applications de soudage |

| Série 5000 | Magnésium (Al-Mg) | Bonne ductilité, excellente résistance à la corrosion, grande soudabilité | Construction navale, navires de guerre, pièces de carrosserie automobile |

| Série 6000 | Magnésium + Silicium (Al-Mg-Si) | Excellentes propriétés mécaniques, traitable thermiquement, adapté au pliage, forte soudabilité. Alliage 6060 est un choix de premier ordre pour le cintrage de tubes. | Mobilier, construction navale, éclairage, transport ferroviaire, composants automobiles |

| Série 7000 | Zinc (Zn) | Très haute résistance et dureté après traitement thermique, performances mécaniques supérieures | Cadres de motos et de vélos, autres pièces de transport |

| Série 8000 | Alliages mixtes | Faible densité, haute résistance, bonne ténacité à basse température | industrie aérospatiale |