- 1.0Pourquoi l'extrusion d'aluminium est-elle le procédé privilégié dans la fabrication industrielle ?

- 2.0Quels sont les principaux avantages des alliages d'aluminium en tant que matériaux d'extrusion ?

- 3.0Quels avantages concurrentiels uniques offre le procédé d'extrusion ?

- 4.0Quels sont les principes et les étapes clés du processus d'extrusion de l'aluminium ?

- 4.1Quel est le principe de base de l'extrusion de l'aluminium ?

- 4.2Quelles sont les principales étapes de production, de la billette à l'extrusion finie ?

- 4.3Comment contrôler les paramètres techniques fondamentaux de l'extrusion d'aluminium ?

- 4.4Comment le taux d'extrusion permet-il d'équilibrer la résistance du produit et la difficulté de transformation ?

- 4.5Comment le facteur de forme et le diamètre du cercle circonscrit influencent-ils la conception du processus ?

- 4.6Classification des facteurs de forme et exigences de processus

- 4.7Diamètre du cercle circonscrit et sélection de la pression

- 4.8Quels sont les principaux points de contrôle de la température et de la vitesse d'extrusion ?

- 4.9Comment choisir les nuances d'alliages d'aluminium et les procédés de traitement thermique ?

- 5.0Quel est le guide de sélection des nuances d'alliages d'aluminium courantes ?

- 6.0Quels sont les scénarios d'application pour différentes conditions de traitement thermique ?

- 7.0Comment prévenir les défauts courants d'extrusion de l'aluminium ?

- 8.0Quels sont les types courants de défauts d'extrusion d'aluminium ?

- 9.0Quelles sont les causes et les mesures préventives de ces défauts ?

- 10.0Quels sont les principaux scénarios d'application des produits d'extrusion d'aluminium ?

- 11.0Foire aux questions (FAQ)

1.0Pourquoi l'extrusion d'aluminium est-elle le procédé privilégié dans la fabrication industrielle ?

L'extrusion d'aluminium est devenue une solution de fabrication incontournable grâce aux avantages combinés des propriétés des alliages d'aluminium et du procédé d'extrusion lui-même. Ensemble, ces atouts offrent une compétitivité inégalée en termes de performance, de rentabilité et de durabilité.

2.0Quels sont les principaux avantages des alliages d'aluminium en tant que matériaux d'extrusion ?

Les alliages d'aluminium sont naturellement bien adaptés à l'extrusion. Comparés aux métaux traditionnels comme l'acier et le cuivre, ils offrent des avantages indéniables sur plusieurs indicateurs de performance clés :

- Extrêmement légerAvec une densité de seulement 2,7 g/cm³ (environ un tiers de celle de l'acier), les extrusions d'aluminium peuvent réduire le poids des composants de 10% à 20% dans des conditions de résistance équivalentes, ce qui les rend idéales pour l'allègement des véhicules et l'optimisation structurelle des systèmes de murs-rideaux.

- haute résistance et formabilitéLes alliages d'aluminium standard présentent une limite d'élasticité de 100 à 150 MPa, pouvant dépasser 240 MPa après traitement thermique. Cet équilibre permet la fabrication de composants légers et précis ainsi que d'applications structurelles robustes telles que les échafaudages et les garde-corps de ponts.

- résistance naturelle à la corrosionL'aluminium forme rapidement une couche d'oxyde dense d'Al₂O₃ au contact de l'air, permettant aux produits non revêtus de résister à une utilisation extérieure prolongée sans rouiller. Associée à l'anodisation ou au revêtement en poudre, la résistance à la corrosion est encore améliorée pour les environnements côtiers et industriels.

- Haute durabilité et recyclabilitéL'aluminium est recyclable à 1001 TP3T. La production d'aluminium recyclé ne consomme qu'environ 51 TP3T de l'énergie nécessaire à la production d'aluminium primaire, réduisant ainsi les émissions de carbone jusqu'à 951 TP3T et s'inscrivant dans les initiatives mondiales de décarbonation.

- performances fonctionnelles complètesLa conductivité thermique de l'aluminium est environ cinq fois supérieure à celle de l'acier, ce qui le rend idéal pour les dissipateurs thermiques. Son excellente conductivité électrique et sa légèreté le rendent adapté aux barres omnibus et aux supports conducteurs, tandis que ses propriétés amagnétiques et incombustibles répondent aux exigences des applications médicales et des bâtiments à sécurité incendie.

3.0Quels avantages concurrentiels uniques offre le procédé d'extrusion ?

Si l’alliage d’aluminium est le « matériau de base de qualité supérieure », l’extrusion est « l’outil de mise en forme de précision ». En intégrant la chaleur et la pression dans un seul processus de formage, l’extrusion offre des avantages difficiles à obtenir avec les méthodes conventionnelles :

- Liberté de conception exceptionnelleLes sections transversales complexes, notamment les profils à plusieurs fentes, les chambres creuses et les géométries irrégulières, peuvent être extrudées en une seule étape sans soudage secondaire, éliminant ainsi les joints faibles et améliorant considérablement l'efficacité et la précision dimensionnelle.

- Cohérence multidimensionnelleLes équipements d'extrusion modernes contrôlent les tolérances de profil standard à ±0,1 mm près, avec des produits de haute précision atteignant ±0,05 mm. Le formage en continu assure des dimensions et des performances uniformes d'un lot à l'autre, évitant ainsi la variabilité courante en fonderie.

- Facilité d'usinage et d'assemblageL'aluminium est facile à couper, à percer et à plier. Les éléments d'assemblage tels que les rainures en T et les canaux de vis peuvent être intégrés lors de l'extrusion, éliminant ainsi le perçage ou le soudage secondaires et améliorant l'efficacité d'assemblage par rapport à l'acier inoxydable 30%.

- Excellente compatibilité avec les traitements de surfaceLes profilés extrudés supportent facilement l'anodisation, le revêtement en poudre et la peinture électrophorétique, offrant une résistance à la corrosion, une résistance à l'usure et des finitions esthétiques adaptées à différentes applications.

4.0Quels sont les principes et les étapes clés du processus d'extrusion de l'aluminium ?

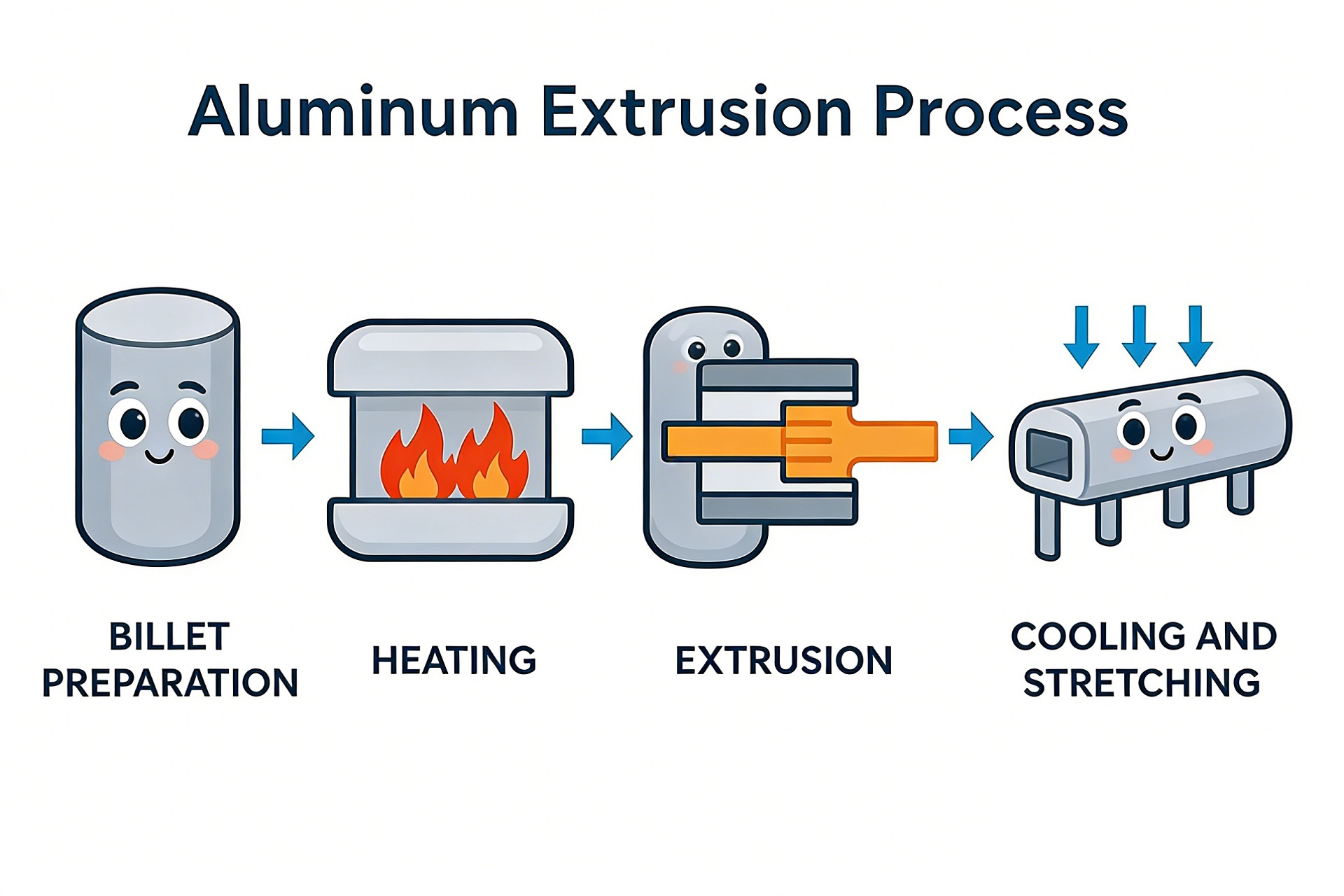

Le procédé d'extrusion de l'aluminium peut se résumer ainsi : « ramollissement thermique + mise en forme par matrice + formage continu ». De la billette au produit fini, de multiples étapes contrôlées avec précision fonctionnent de concert pour garantir une qualité constante.

4.1Quel est le principe de base de l'extrusion de l'aluminium ?

L'extrusion d'aluminium consiste à chauffer des billettes d'alliage d'aluminium jusqu'à l'obtention d'un état thermoplastique à environ 450–500 °C. Sous haute pression (généralement de 100 à 300 MPa) générée par une presse d'extrusion, le métal est forcé à travers une filière conçue sur mesure pour former des profilés, des tubes ou des barres d'une section transversale spécifique. Le procédé est comparable à l'extraction d'un tube de dentifrice : la billette constitue le matériau et la filière, l'orifice de sortie. Un contrôle précis de la température, de la pression et de la vitesse est cependant essentiel pour éviter les défauts. Selon les exigences structurelles, l'extrusion se divise principalement en deux catégories :

- Extrusion directeReprésentant plus de 801 000 tonnes de production, ce procédé consiste à pousser directement le lingot vers la filière par le piston. Simple à mettre en œuvre et très efficace, il convient aux barres pleines, aux profilés standards et aux tubes simples.

- Extrusion creuseLe métal est divisé par une matrice puis réassemblé dans une chambre de soudage avant d'être embouti sous forme de profilé creux. Ce procédé plus complexe permet la fabrication de sections creuses intégrées utilisées dans les ossatures de murs-rideaux et les composants structurels automobiles.

4.2Quelles sont les principales étapes de production, de la billette à l'extrusion finie ?

Une ligne complète d'extrusion d'aluminium se compose de sept étapes essentielles, chacune régie par des normes techniques strictes :

- préparation des matières premièresLes éléments d'alliage sont dosés selon les exigences de performance, fondus puis coulés en billettes. Un recuit d'homogénéisation élimine la ségrégation, tandis qu'un contrôle par ultrasons permet de retirer les billettes présentant des porosités ou des fissures afin de garantir l'intégrité du matériau.

- Conception et fabrication de matricesÀ partir de dessins en coupe, les matrices sont conçues par CAO et optimisées par simulation pour contrôler le flux de métal. L'acier à outils H13 est couramment utilisé, avec des tolérances de matrice maîtrisées à ±0,03 mm. Des revêtements de nitruration ou PVD sont appliqués pour prolonger la durée de vie des matrices.

- ChauffageLes billettes sont chauffées à 450–500 °C en fonction de la composition de l'alliage, tandis que les matrices sont préchauffées à 250–350 °C pour assurer un écoulement régulier du métal, une plasticité appropriée et une usure réduite de la matrice ou des rayures de surface.

- formage par extrusionLes billettes chauffées sont chargées dans le conteneur, et le piston applique une pression à une vitesse de 5 à 15 m/min pour extruder en continu le profilé à travers la filière. Les sections simples permettent des vitesses plus élevées, tandis que les géométries complexes nécessitent des vitesses réduites et une lubrification à base de graphite pour minimiser le frottement.

- Refroidissement et redressementLes extrusions à chaud (300–400 °C) sont refroidies rapidement à l'air ou à l'eau afin de stabiliser leurs dimensions. Le redressage hydraulique corrige les déformations (courbure ou torsion) pour répondre aux exigences de rectitude et de tolérance.

- Découpe et fabrication secondaireLes profilés sont coupés aux longueurs spécifiées par le client (généralement de 3 à 6 m) à l'aide de scies à aluminium dédiées, équipées de systèmes de refroidissement pour éviter l'oxydation et la déformation. Les éléments de cadre et de support peuvent être cintrés pour obtenir des courbes ou des angles, avec un contrôle précis afin d'éviter les fissures et le retour élastique.

- Traitement de surface et inspection finaleSelon les exigences de l'application, une anodisation ou un revêtement en poudre est appliqué pour améliorer la résistance à la corrosion et l'aspect. Des contrôles dimensionnels sont effectués à l'aide de pieds à coulisse et de machines à mesurer tridimensionnelles (MMT), des échantillons sont prélevés pour évaluer les propriétés mécaniques et un contrôle par ultrasons permet de détecter les défauts internes. Les produits conformes sont emballés sous film plastique pour les protéger durant le transport.

4.3Comment contrôler les paramètres techniques fondamentaux de l'extrusion d'aluminium ?

Les paramètres techniques déterminent directement la qualité du produit et l'efficacité de la production. La maîtrise de la logique de contrôle des paramètres clés est essentielle pour obtenir une extrusion d'aluminium de haute qualité.

4.4Comment le taux d'extrusion permet-il d'équilibrer la résistance du produit et la difficulté de transformation ?

Le taux d'extrusion est le rapport entre la surface de la section transversale de la billette et la surface de la section transversale du produit fini, calculé comme suit : Taux d'extrusion (K) = Surface de la billette (A₀) / Surface du profil fini (A₁).

| Plage de taux d'extrusion | Caractéristiques et impacts |

| K < 20 | Une déformation insuffisante du métal entraîne la formation de gros grains, une faible résistance et un risque accru de non-uniformité microstructurale. |

| K > 80 | La pression d'extrusion augmente fortement, accélérant l'usure de la filière et augmentant la probabilité de rayures et de fissures en surface. |

| 30–60 (Optimal pour 6063/6061) | Offre une déformation suffisante, d'excellentes propriétés mécaniques et un compromis équilibré entre productivité et durée de vie de la matrice. |

4.5Comment le facteur de forme et le diamètre du cercle circonscrit influencent-ils la conception du processus ?

4.6Classification des facteurs de forme et exigences de processus

facteur de formeDéfini comme le rapport du périmètre de la section transversale à la surface, il indique la complexité du profil. Des valeurs plus élevées correspondent à un écoulement du métal plus difficile.

| Plage de facteurs de forme | Type de profil | Exigences du processus |

| < 100 | Sections simples (rondes, rectangulaires) | Faible difficulté d'extrusion, convient aux vitesses et aux taux d'extrusion élevés. |

| > 200 | sections complexes (multi-fentes, à parois minces, irrégulières) | Nécessite une vitesse d'extrusion réduite et un équilibrage optimisé du flux de filière pour éviter la torsion et une épaisseur de paroi irrégulière. |

4.7Diamètre du cercle circonscrit et sélection de la pression

diamètre du cercle circonscrit: Le cercle minimal englobant la section transversale du profil, qui détermine la taille de la matrice et le choix de la presse.

| Presse d'extrusion de type | Diamètre du conteneur | Profilés adaptés |

| Petit | ≤150 mm | Petits composants d'un diamètre inférieur à 150 mm. |

| Moyen | 150–250 mm | Profilés de fenêtres et de portes, garnitures automobiles. |

| Grand | >250 mm | Montants de murs-rideaux, éléments structuraux de ponts. |

4.8Quels sont les principaux points de contrôle de la température et de la vitesse d'extrusion ?

La température et la vitesse doivent être adaptées avec précision au type d'alliage. Les paramètres de référence typiques sont les suivants :

| Grade d'alliage | Température des billettes | Température du conteneur | Température de la puce | Vitesse recommandée | Produits concernés |

| 6063 | 480–500 °C | 500–520 °C | 300–350 °C | 5–10 m/min | Sections de complexité moyenne |

| 6061 | 460–480 °C | 480–500 °C | 280–320 °C | 3–8 m/min | Composants structurels à haute résistance |

| 7005 | 450–470 °C | 470–490 °C | 250–300°C | 3–5 m/min | Structures à ultra-haute résistance |

Principes de contrôleUne température excessive entraîne un grossissement des grains et une baisse des performances, tandis qu'une température insuffisante augmente la résistance à l'extrusion. Les fluctuations de vitesse doivent être maîtrisées à ±5% pour garantir un flux de métal stable.

4.9Comment choisir les nuances d'alliages d'aluminium et les procédés de traitement thermique ?

Différents alliages et traitements thermiques sont adaptés à des applications spécifiques. Un choix judicieux est essentiel pour répondre aux exigences de performance.

5.0Quel est le guide de sélection des nuances d'alliages d'aluminium courantes ?

5.1Alliages d'aluminium de la série 6000 (les plus utilisés)

| Grade d'alliage | Caractéristiques principales | Applications appropriées |

| 6060 | Excellente extrudabilité, finition de surface lisse, résistance modérée | moulures décoratives, cadres de meubles |

| 6063 | Bonne résistance à la corrosion, limite d'élasticité de 140 à 200 MPa après traitement thermique | Portes, fenêtres, cadres de murs-rideaux |

| 6061 | Haute résistance, limite d'élasticité supérieure à 240 MPa | Échafaudages, composants structurels automobiles |

| 6082 | Légèrement plus résistant que le 6061 | composants de machines lourdes et de marines |

5.2Alliages d'aluminium série 7000 (ultra-haute résistance)

| Grade d'alliage | Caractéristiques principales | Applications appropriées |

| 7005 | Limite d'élasticité jusqu'à 310 MPa, bonne aptitude à la mise en œuvre | Aérospatiale, pièces structurelles pour le transport ferroviaire à grande vitesse |

| 7075 | Résistance maximale, limite d'élasticité supérieure à 500 MPa, faible extrudabilité | Équipements de défense et médicaux haut de gamme |

5.3Autres alliages spéciaux

| Grade d'alliage | Caractéristiques principales | Applications appropriées |

| 6101 | Excellente conductivité électrique | Barres omnibus, supports conducteurs |

| 5052 | Résistance exceptionnelle à la corrosion par l'eau de mer | Éléments décoratifs côtiers, quincaillerie marine |

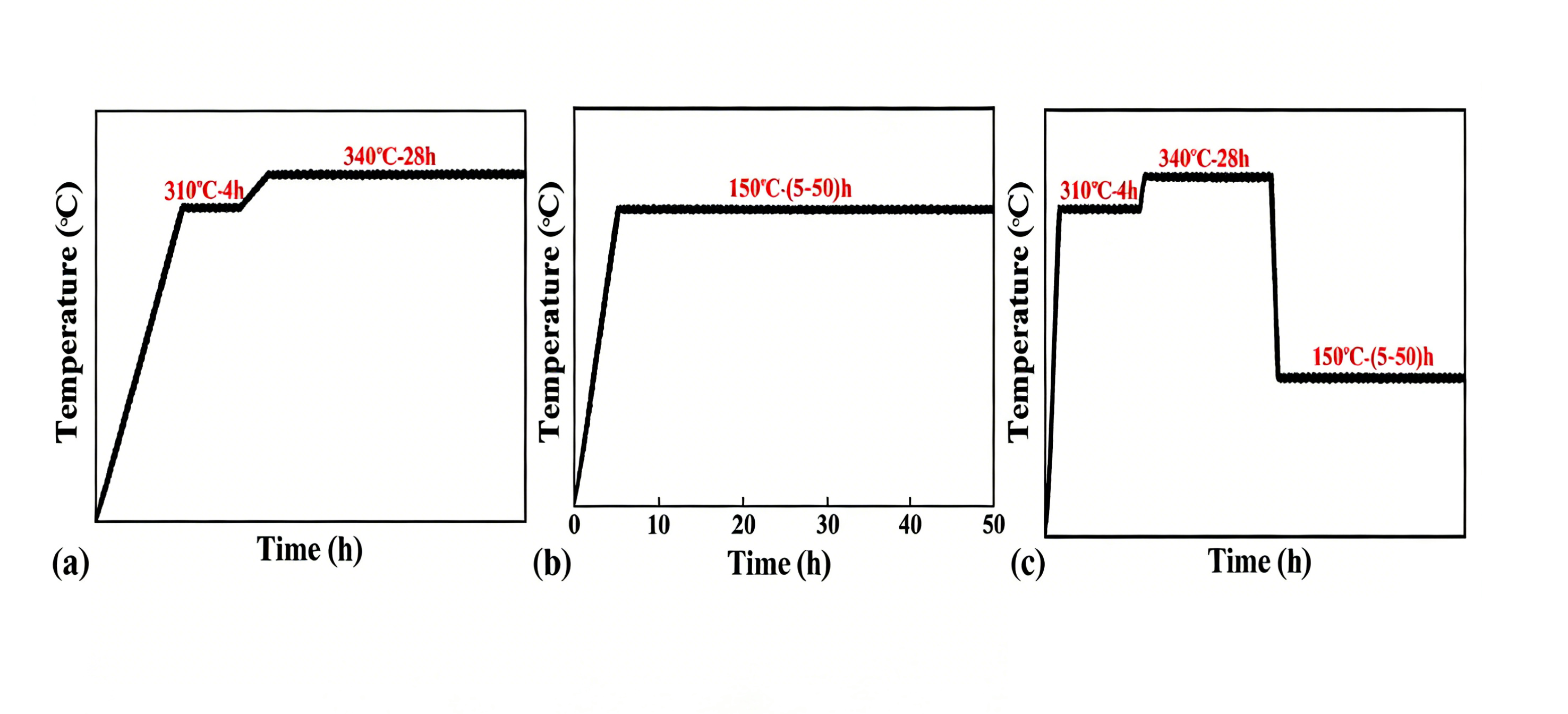

6.0Quels sont les scénarios d'application pour différentes conditions de traitement thermique ?

Le traitement thermique est une étape cruciale pour améliorer la résistance des alliages d'aluminium. Voici quelques exemples d'applications et de conditions courantes :

| Condition de traitement thermique | Caractéristiques principales | Applications appropriées |

| T4 (Traitement thermique en solution + vieillissement naturel) | Ductilité élevée, allongement supérieur à 20% | Produits nécessitant un pliage ou un estampage secondaire |

| T5 (Vieillissement artificiel direct) | Processus simple, faible coût | Systèmes de fenêtres, profilés décoratifs sans formage secondaire |

| T6 (Traitement thermique en solution + vieillissement artificiel) | Effet de renforcement maximal, force maximale | Échafaudages, structures automobiles, applications à charges élevées |

| T73 (Vieillissement excessif) | Résistance à la corrosion nettement améliorée | Environnements côtiers, chimiques et hautement corrosifs |

7.0Comment prévenir les défauts courants d'extrusion de l'aluminium ?

Les défauts peuvent provenir de la qualité des matériaux, de l'état des matrices ou des paramètres de fabrication. Adopter une approche axée sur la prévention plutôt que la correction permet de réduire considérablement les taux de défauts.

8.0Quels sont les types courants de défauts d'extrusion d'aluminium ?

Les défauts se répartissent généralement en trois catégories :

- Défauts de surfaceRayures, bosses, cloques, décollement et variations de couleur, affectant l'apparence et la résistance à la corrosion.

- défauts internes: Cavités de retrait, porosité, délamination et non-uniformité microstructurale, réduisant la résistance et les performances d'étanchéité.

- Défauts dimensionnels et de formeTorsion, flexion, écart dimensionnel et épaisseur de paroi irrégulière, ayant un impact sur l'assemblage en aval.

9.0Quelles sont les causes et les mesures préventives de ces défauts ?

9.1Prévention des défauts de surface

- CausesSurfaces de billettes contaminées, usure de la matrice, vitesse d'extrusion excessive, lubrification insuffisante.

- MesuresInspection rigoureuse de la surface des billettes ; polissage régulier des matrices et renforcement de la surface ; contrôle de la température et de la vitesse d'extrusion ; application uniforme de lubrifiants à base de graphite.

9.2Prévention des défauts internes

- Causes: Teneur élevée en hydrogène dans les billettes, conception inadéquate du flux de la filière, soudure métallique insuffisante dans les sections creuses.

- MesuresRecuit d'homogénéisation pour éliminer la ségrégation ; contrôle par ultrasons pour éliminer les billettes défectueuses ; optimisation de la conception des orifices de la matrice et de la chambre de soudage.

9.3Prévention des défauts lors des opérations de transformation secondaire (découpe et pliage)

- Causes: Lames de scie usées ou vitesse de coupe excessive entraînant des bavures et des ébréchures sur les bords ; pression de pliage incorrecte ou mauvais ajustement de la matrice provoquant des fissures ou un retour élastique excessif.

- MesuresRemplacement régulier des lames de coupe ; adaptation de la vitesse de coupe et du refroidissement à l’épaisseur de la paroi ; sélection des matrices de pliage en fonction de la géométrie du profil ; essais de pliage pour déterminer la pression et l’angle optimaux. Pour les alliages à haute résistance, un préchauffage avant pliage permet de réduire efficacement le risque de fissuration.

10.0Quels sont les principaux scénarios d'application des produits d'extrusion d'aluminium ?

Grâce à des avantages tels que leur légèreté, leur haute résistance et leur excellente usinabilité, les produits d'extrusion d'aluminium ont pénétré de nombreux secteurs industriels et sont devenus des composants structurels et fonctionnels indispensables.

10.1Quels sont les principaux atouts de cette application dans le secteur de la construction ?

Le secteur de la construction est le principal marché d'application des profilés en aluminium, représentant plus de 401 TP3T de la consommation totale, principalement pour :

- Portes, fenêtres et murs-rideauxLes profilés 6063-T5/T6 sont utilisés pour les cadres et les meneaux, offrant des performances légères et une résistance à la corrosion tout en améliorant l'efficacité énergétique et l'esthétique du bâtiment.

- Éléments structurels et décoratifsLes échafaudages, les rampes d'escalier et les brise-soleil allient robustesse structurelle et esthétique, et nécessitent un entretien minimal.

- bâtiments préfabriquésLes cadres pour panneaux de façade préfabriqués et systèmes de montage photovoltaïques améliorent l'efficacité de la construction et s'alignent sur les concepts de construction écologique.

10.2Quelles solutions légères sont disponibles dans le secteur des transports ?

La réduction du poids est une exigence essentielle dans le transport, faisant de l'extrusion d'aluminium une solution d'allègement fondamentale avec une part d'application d'environ 251 TP3T :

- industrie automobile: Les barres de protection, les composants du châssis et les systèmes de gestion thermique réduisent le poids du véhicule de 10% à 20%, contribuant à une consommation de carburant inférieure de 5% à 10%.

- transport ferroviaireLes composants structurels des trains à grande vitesse et des rames de métro améliorent la vitesse d'exploitation et le confort des passagers grâce à une conception légère.

- AérospatialLes profilés ultra-résistants de la série 7000 sont utilisés dans les composants du fuselage et des ailes pour réduire le poids au décollage et augmenter l'autonomie de vol.

10.3Comment les profilés en aluminium se développent-ils dans les applications industrielles et domestiques ?

- applications industrielles(Environ 20% part) : Rails de guidage pour machines-outils, boîtiers d’équipements, dissipateurs thermiques électroniques et supports de canalisations chimiques, conçus sur mesure pour répondre à diverses exigences industrielles. Les produits tels que les châssis d’équipements d’automatisation et les supports de convoyeurs nécessitent généralement une découpe de précision à l’aide de machines à découper les profilés en aluminium et un formage complexe à l’aide de cintreuses de profilés en aluminium afin de respecter des tolérances d’assemblage strictes.

- Applications pour la maison et l'intérieur(environ 10% part) : Les cadres de meubles, les tringles à rideaux et les systèmes de rangement de cuisine ou de salle de bain offrent une résistance à l'humidité, une durabilité à l'usure et une installation facile, améliorant ainsi la qualité de vie globale.

11.0Foire aux questions (FAQ)

- QQuels alliages d'aluminium sont les mieux adaptés à l'extrusion ?UNLes alliages d'aluminium de la série 6000 (6063, 6061, 6082) offrent la meilleure extrudabilité. Les alliages de la série 7000 offrent une résistance supérieure, mais sont plus difficiles à extruder et sont généralement réservés aux applications structurelles haut de gamme.

- QQuelle est l'épaisseur de paroi minimale réalisable pour les profilés en aluminium extrudé ?UNLes profils standard nécessitent généralement des épaisseurs de paroi ≥ 1,0–1,2 mm. Les sections complexes à parois minces ou de haute précision sont généralement contrôlées à ≥ 1,5 mm, en fonction du choix de l'alliage, du taux d'extrusion et de la conception de la matrice.

- QComment identifier une section transversale comme présentant une « extrusion de haute difficulté » ?UNDes facteurs de forme élevés, des cavités multiples, des parois minces, des géométries asymétriques ou de grands diamètres de cercle circonscrit augmentent considérablement la difficulté d'extrusion.

- QQuelles sont les tolérances dimensionnelles que peuvent généralement atteindre les produits d'extrusion d'aluminium ?UNLes profils standard peuvent être contrôlés à ±0,1 mm près, tandis que les profils de haute précision peuvent atteindre ±0,05 mm avec un équipement stable et des matrices bien conçues.

- QLa résistance à la soudure des profilés creux est-elle fiable ?UNGrâce à des canaux d'écoulement de matrice et des chambres de soudage correctement conçus, la résistance de la soudure peut se rapprocher de celle du matériau de base et répondre à la plupart des exigences des applications structurelles.

- QLes produits d'extrusion d'aluminium sont-ils adaptés à une transformation secondaire ?UNOui. Les alliages d'aluminium sont faciles à couper, à percer et à plier. Les rainures et les éléments d'assemblage peuvent être intégrés lors de l'extrusion afin de réduire l'usinage ultérieur.

- QQuels sont les défauts de qualité les plus courants dans l'extrusion d'aluminium ?UNLes défauts typiques comprennent des rayures superficielles, des cloques, une porosité interne, une épaisseur de paroi irrégulière et une déformation par torsion, la plupart étant liés à la qualité de la billette, à la conception de la matrice et aux paramètres du processus.

Référence

www.gabrian.com/what-is-aluminum-extrusion-process/

bonnellaluminum.com/tech-info-resources/processus-extrusion-aluminium/

us.misumi-ec.com/blog/types-of-aluminum-extrusion-profiles/

eagle-aluminum.com/what-is-extruded-aluminum/