1.0Guide des techniques de frappe

Dans l'industrie manufacturière moderne, le poinçonnage est l'un des procédés clés du formage des métaux et est largement utilisé dans des secteurs tels que l'automobile, l'électronique et l'électroménager. Les différentes méthodes de poinçonnage influencent non seulement l'efficacité de la production, mais sont également directement liées à la qualité des produits et à la maîtrise des coûts.

Cet article présente en détail neuf techniques clés de poinçonnage, dont le découpage, le poinçonnage circulaire, le poinçonnage de petits et grands trous et le poinçonnage intermittent. Il vise à aider les ingénieurs et les professionnels de la fabrication à comprendre pleinement les caractéristiques et les applications de chaque technique, améliorant ainsi la précision et l'efficacité des opérations de poinçonnage.

2.0masquage

Lors du découpage, le lingot, traditionnellement mis au rebut, devient le produit fini souhaité. Les recommandations sont les suivantes :

- Confirmez les dimensions clés et précisez clairement l’objectif de « découpage » lors de la commande.

- La taille de la matrice correspond directement à la taille finale de la pièce ; les dimensions du poinçon sont calculées à l'envers en fonction de la matrice.

- Utilisez des poinçons et des matrices tranchants pour améliorer la rectitude des parois latérales.

- La réduction du jeu de la matrice d'environ 5% peut augmenter la proportion de la zone brunie et améliorer la cohérence dimensionnelle.

- Utilisez des poinçons à face plate.

- Utiliser des matrices non dénudantes.

- Étant donné qu'un jeu réduit augmente le taux d'usure, l'usure des outils doit être inspectée plus fréquemment.

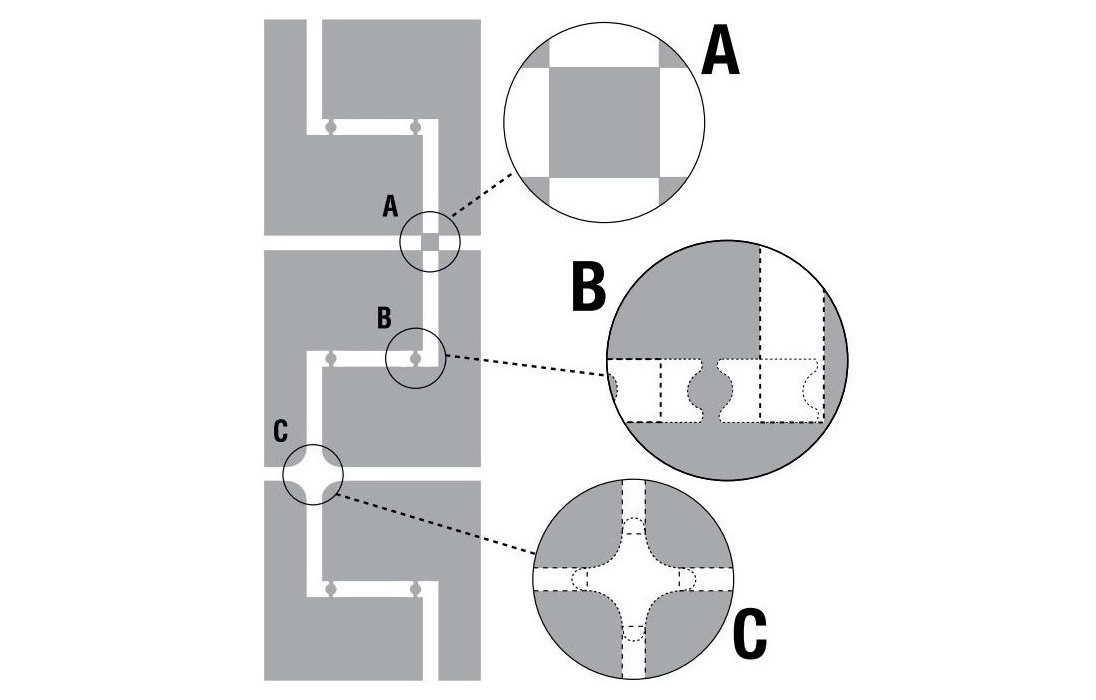

3.0Arrondi des coins

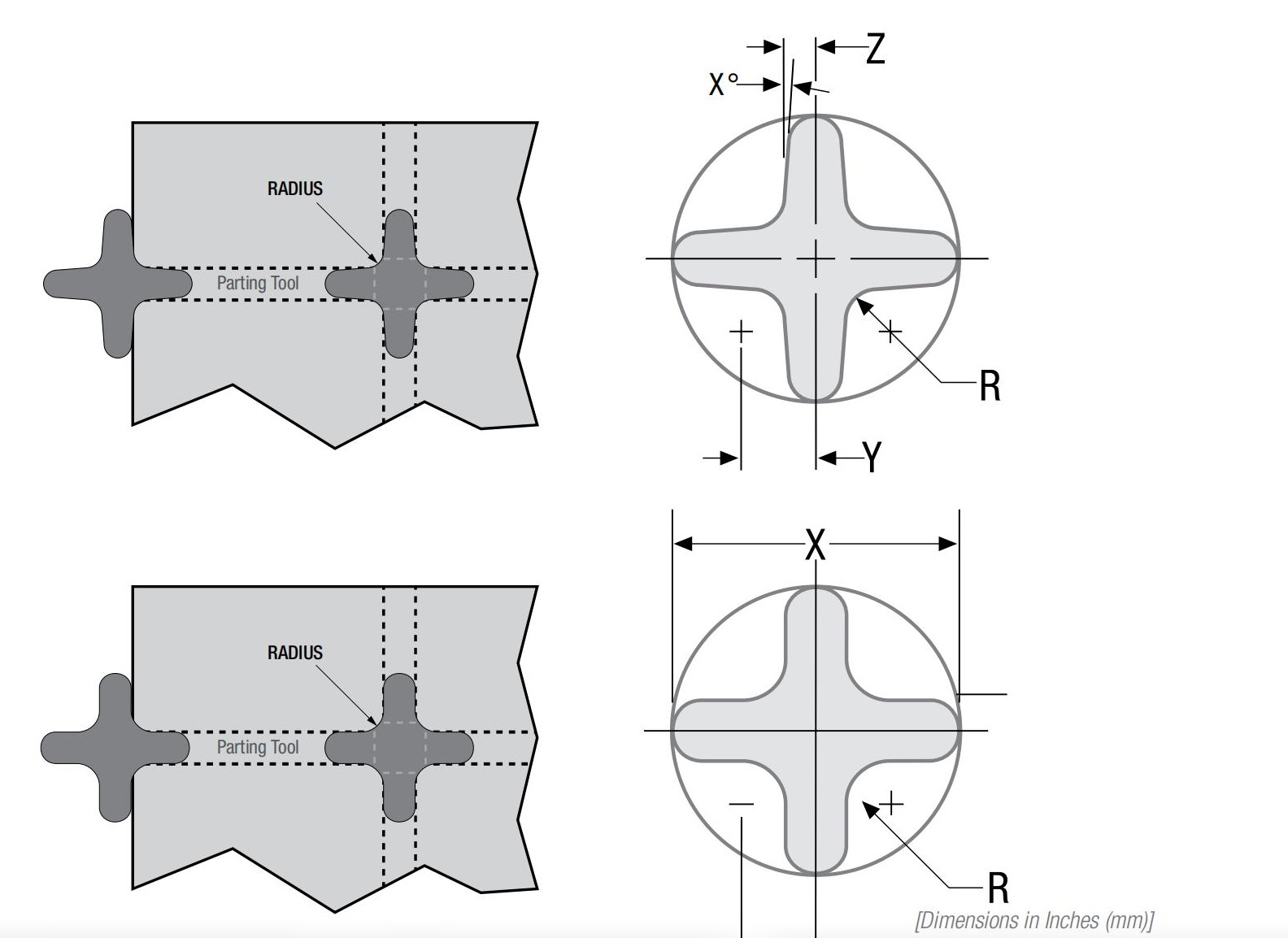

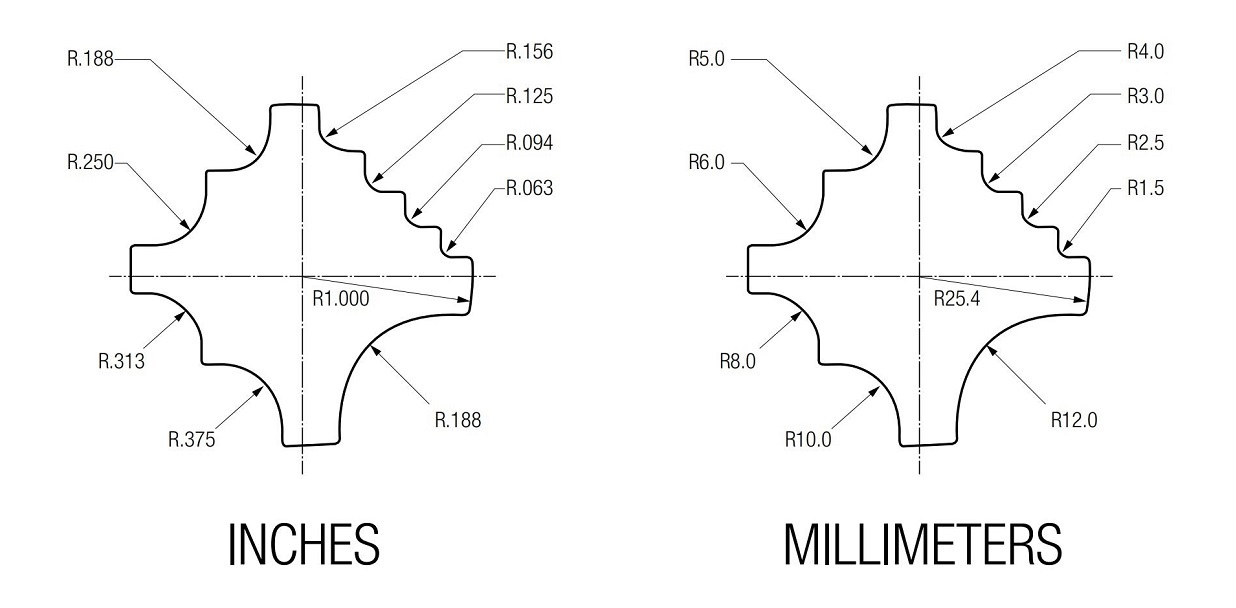

Outil de rayon à 4 directions

- Forme les quatre coins en une seule opération, remplaçant plusieurs processus ou outils dédiés.

- Compatible avec les systèmes de tourelles monopostes et multi-outils.

- Améliore l'efficacité du traitement et réduit l'usure de la machine.

- Des conceptions de micro-joints peuvent être mises en œuvre pour faciliter le retrait des pièces à l'aide d'un processus de « secousse et de rupture ».

- Exemple : Pour 100 pièces, un outil à 4 voies ne nécessite qu'environ 108 coups, réduisant ainsi les opérations d'environ 75%.

9 voies Coin Outil d'arrondi

- Propose neuf tailles de rayon courantes (de 1/2″ à 1/16″).

- Indexe automatiquement le rayon correspondant.

- L'utilisation d'outils entièrement guidés est recommandée pour améliorer le support du poinçon.

- La conception du rayon doit couvrir au moins un arc de 90°.

- La largeur minimale du « nez » entre les rayons adjacents doit être de 0,188 pouce (environ 4,7 mm) pour garantir la résistance de l'outil.

4.0Trous de petit diamètre

Rapports recommandés entre le diamètre du poinçon et l'épaisseur du matériau :

| Matériel | Rapport d'outillage non guidé | Rapport d'outillage entièrement guidé |

| Aluminium | 0.75:1 | 0.5:1 |

| Acier doux | 1:1 | 0.75:1 |

| Acier inoxydable | 2:1 | 1:1 |

Exemple : Pour l'acier inoxydable de 2,0 mm d'épaisseur, le diamètre de trou minimum recommandé est :

- Outil non guidé : 4,0 mm

- Outil entièrement guidé : 2,0 mm

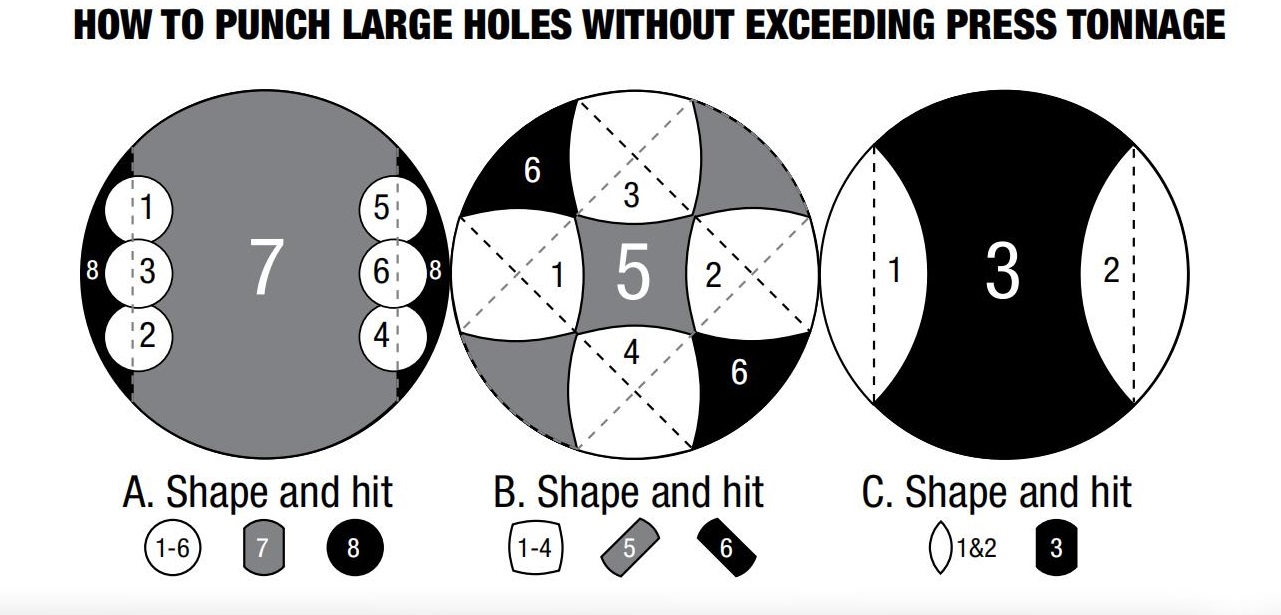

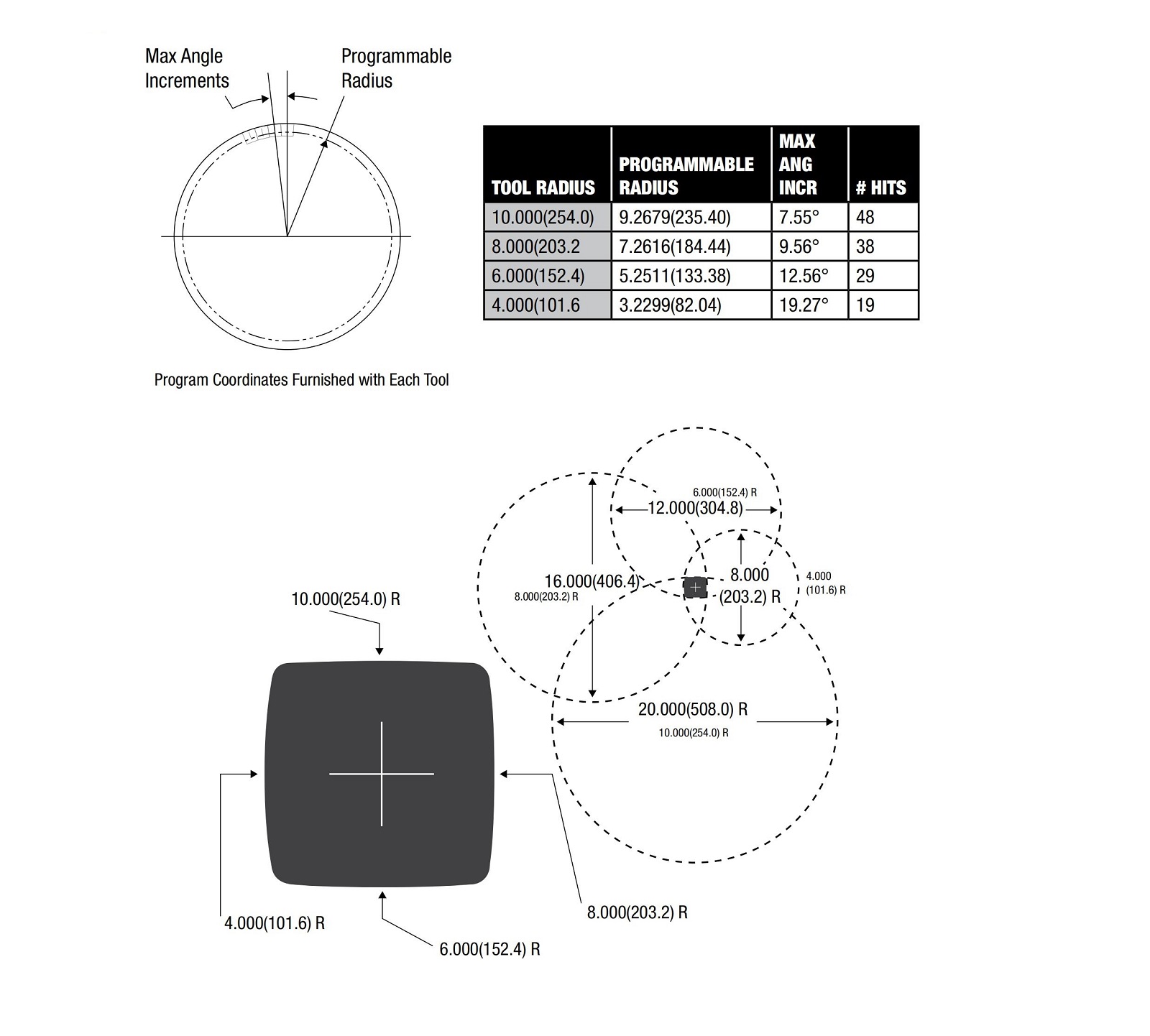

5.0Trous de grand diamètre

Percer des trous surdimensionnés en un seul coup nécessite une force importante. Il est recommandé d'utiliser une approche segmentée :

- Utilisez des poinçons plus petits pour perforer segmentairement le contour du trou, réduisant ainsi la force de perforation de plus de 50%.

- Les formes de poinçon peuvent être conçues en double D, à quatre rayons ou à double lobe pour obtenir des coupes nettes et réduire les résidus sur la table.

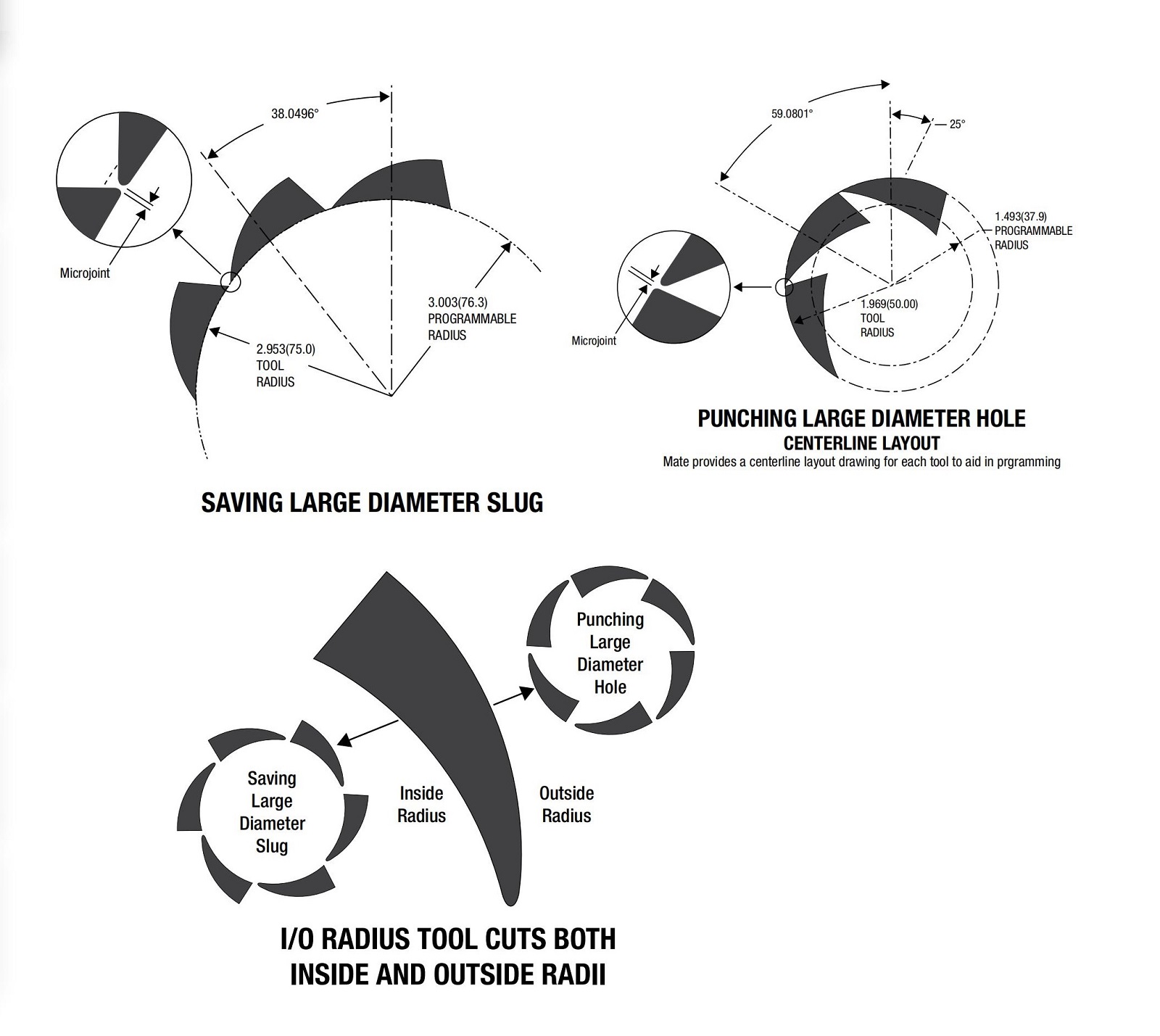

6.0Grignotage

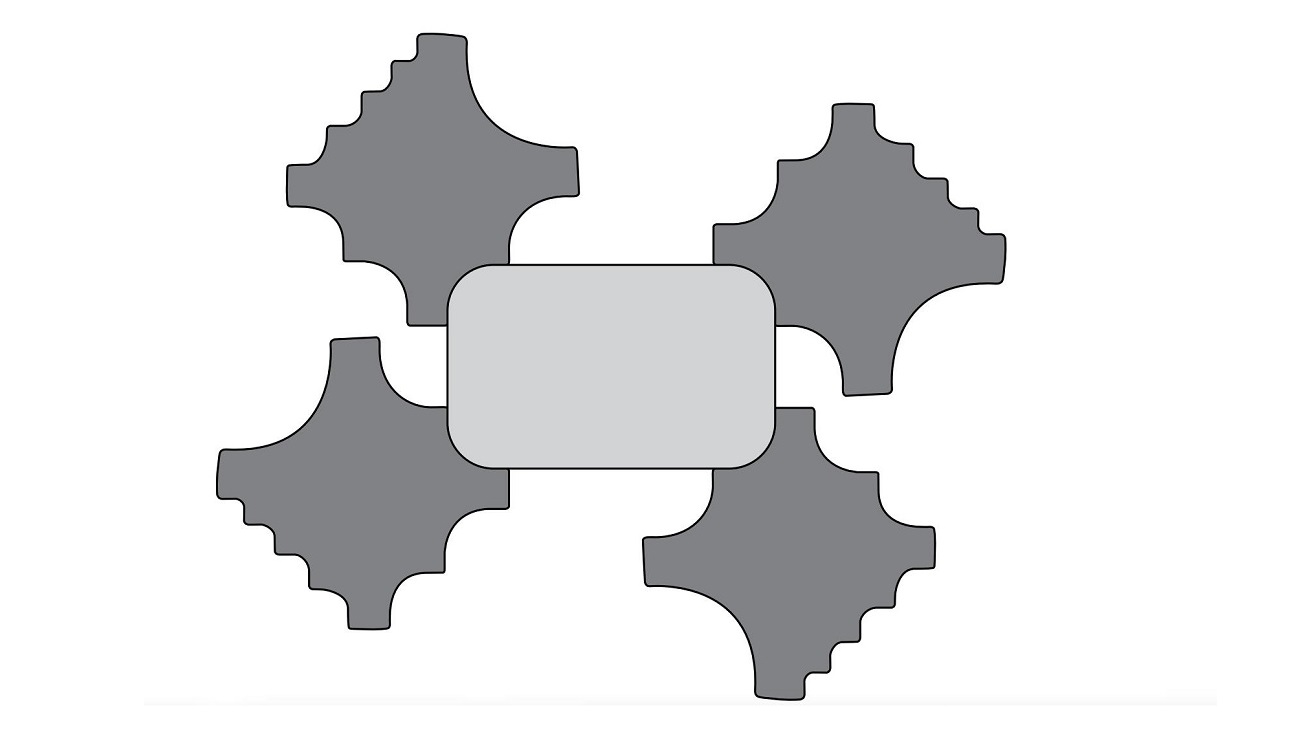

Quad Rayon Outil

- Permet un perçage plus rapide et plus fluide de grands trous.

- Nécessite moins de hits ; idéal pour les stations à indexation automatique.

- Un outillage entièrement guidé est recommandé pour améliorer l'alignement du poinçon et la force de serrage.

À l'intérieur/Dehors Outil de rayon

- Forme des bords lisses tout en retenant la limace ou le flan dans le matériau à l'aide de micro-joints pour une séparation ultérieure facile.

- La taille du micro-joint doit être ajustée en fonction du type de matériau et de son épaisseur.

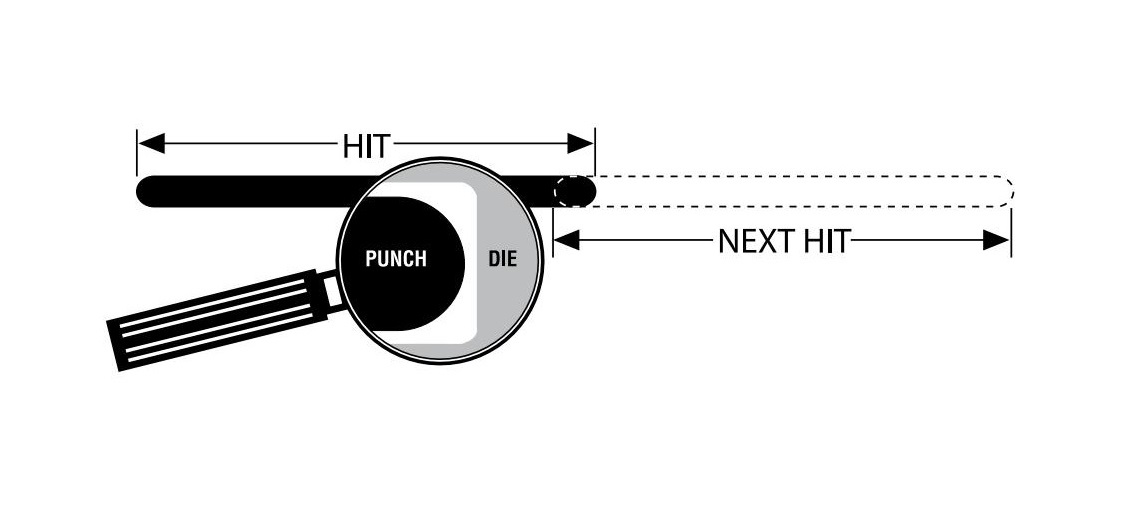

7.0Refendage

- Le refendage implique des charges latérales, ce qui augmente le risque de déviation du poinçon ou d'aspiration du matériau dans la matrice.

- Il est recommandé d'utiliser des poinçons elliptiques avec des matrices à coins arrondis pour réduire les bords en « dents de scie ».

- Cette conception est particulièrement adaptée aux anciennes machines de poinçonnage, offrant des bords plus lisses et des pièces plus sûres.

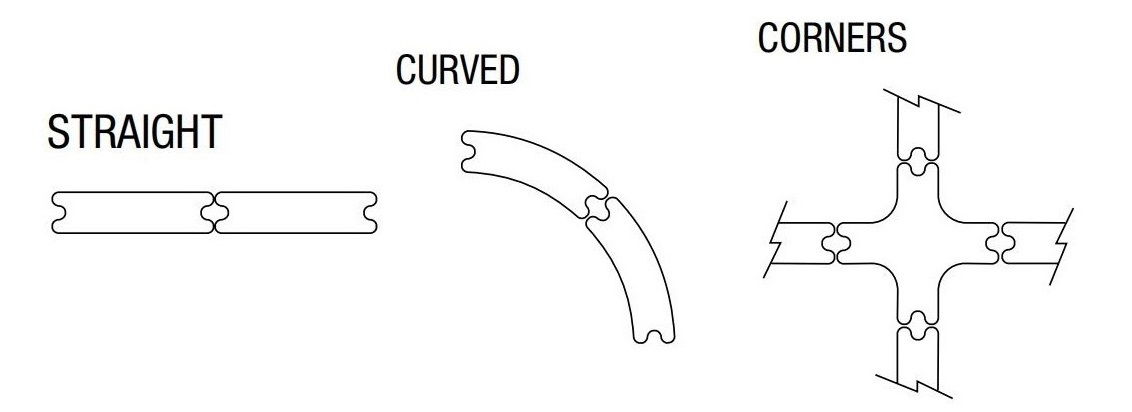

8.0Micro-articulations

L'espacement contrôlé par programme crée des connexions fines (environ 0,2 mm) pour un retrait facile des pièces à l'aide d'une méthode « secouer et casser ».

Les formes courantes de micro-articulations comprennent :

- Rectangulaire– pour les joints d'angle extérieurs

- Papillon ou queue de poisson– pour connecter les pièces

- trapézoïdal– pour fixation unilatérale

Les outils peuvent être conçus pour une séparation efficace des pièces en fonction des besoins de démontage.

Trois méthodes de démontage courantes :

- Secouer et casser:Articulations rapprochées cassées manuellement.

- Outil Tab:Un grand espacement des coins intérieurs crée des micro-joints.

- Outil de rayon à 4 directions:Coupe simultanément les quatre coins avec des joints pour une rupture facile.

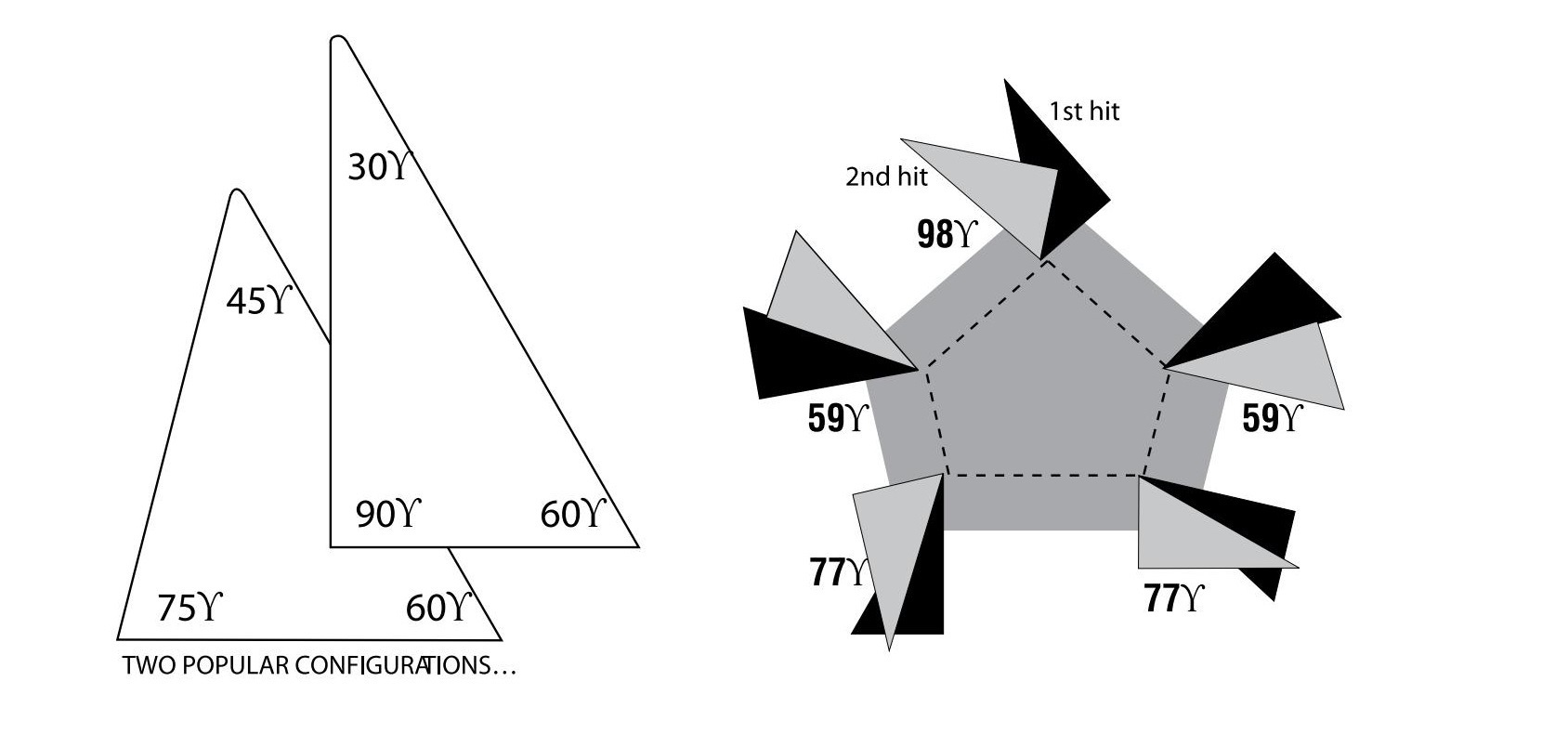

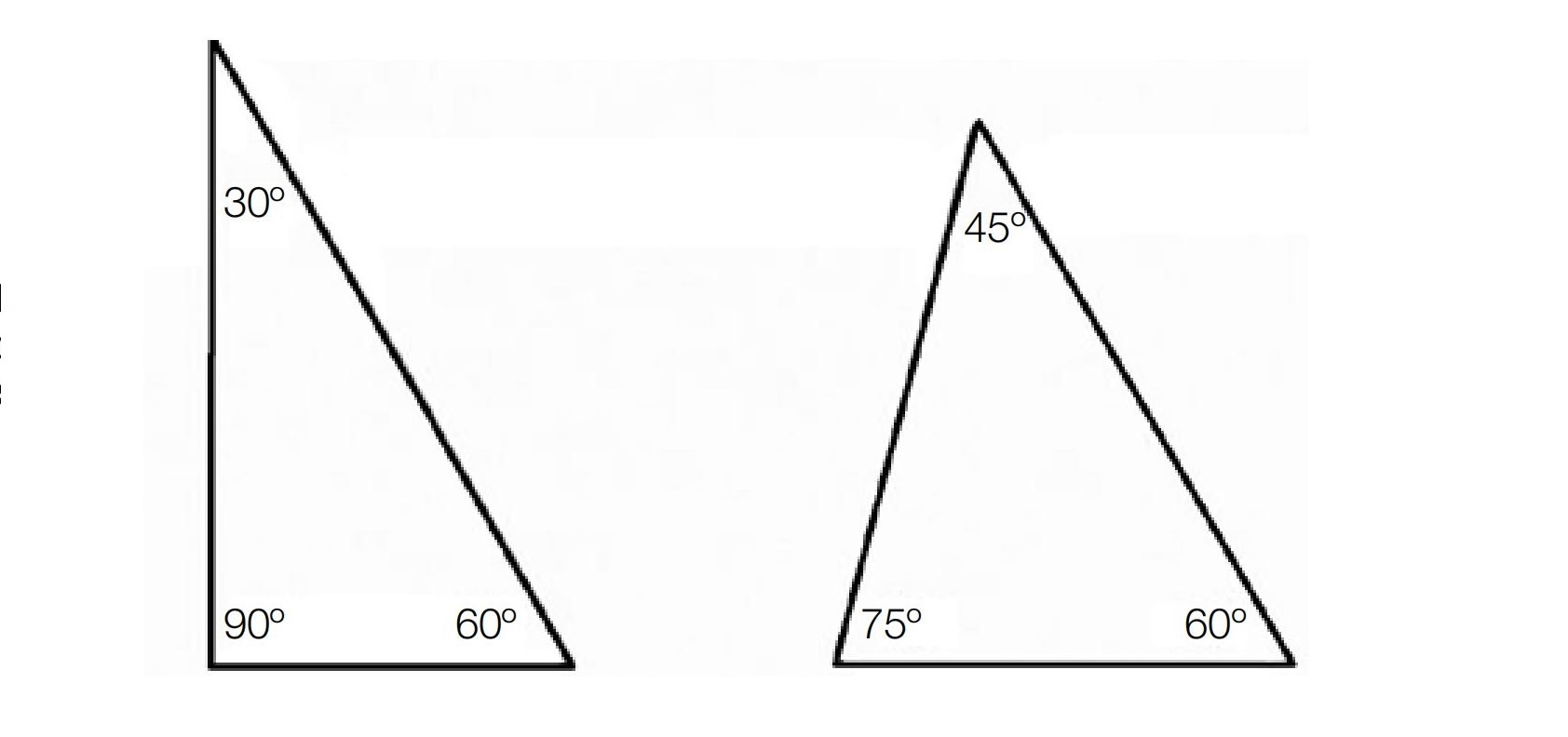

9.0Entaille

- Outil d'encochage d'angle à 3 voiesconvient pour couper des angles de 15° à 150°.

- Un outillage entièrement guidé est recommandé pour la stabilité de l'outil.

- Pour les angles vifs, un rayon minimum de 0,25 mm est conseillé pour réduire l'usure.

- Le pré-perçage de petits trous (elliptiques ou ronds) peut soulager la tension lors de la flexion et améliorer la résistance des articulations.

- Des outils d'encochage personnalisés avec une conception en « pointe de nez » peuvent être créés.

10.0Poinçonnage groupé

Le poinçonnage en grappe est une méthode efficace pour produire des trous ou des motifs répétés dans la tôle. En augmentant le nombre de trous par course, le poinçonnage en grappe réduit les délais de production, les coûts et l'usure des machines. Différents modèles de poinçons et configurations de grappes sont disponibles pour répondre à différentes applications.

Points clés :

Le poinçonnage en grappe maximise l'efficacité en perforant plusieurs trous simultanément.

L'usure de l'outil augmente la force de poinçonnage, il est donc important de surveiller l'état de l'outil.

Calcul de la force de poinçonnage :

La force de frappe maximale recommandée doit ne pas dépasser 75% du pressecapacité nominale deUtilisez la formule suivante pour estimer la force de poinçonnage requise :

Force de poinçonnage (tonnes / tonnes métriques)

= Longueur linéaire de coupe × Épaisseur du matériau × Résistance au cisaillement

-

Longueur linéaire de coupe

= Périmètre du trou × Nombre de poinçons dans le groupe -

Périmètre du trou

-

Trou rond = 3,14 × Diamètre

-

Trou en forme = Somme des longueurs des côtés

-

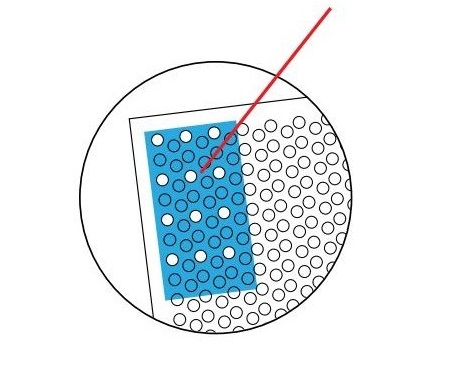

Dans l'exemple, le poinçon (rectangle bleu) est un groupe de 12 trous ronds de 6,35 mm de diamètre chacun. Ce groupe couvre un total de 48 trous, répartis en séries de 12 trous × 4. Le matériau est de l'acier doux d'une épaisseur de 1,52 mm.

Calcul de la force de poinçonnage (trous ronds)

| Unité | Calcul du périmètre du trou | × Coups de poing | = Longueur linéaire de coupe | × Épaisseur | × Résistance au cisaillement | = Force de frappe |

|---|---|---|---|---|---|---|

| Pouce | 3,14 × 0,250 = 0,785 po | × 12 | = 9,42 pouces | × 0,060 po | × 25 | = 14,1 tonnes |

| Métrique | 3,14 × 6,35 = 19,94 mm | × 12 | = 239,26 mm | × 1,52 mm | × 0,345 | = 12,8 tonnes métriques |

Calcul de la force de poinçonnage (trous carrés)

| Unité | Calcul du périmètre du trou | × Coups de poing | = Longueur linéaire de coupe | × Épaisseur | × Résistance au cisaillement | = Force de frappe |

|---|---|---|---|---|---|---|

| Pouce | 4 × 0,250 = 1,00 po | × 12 | = 12,00 po | × 0,060 po | × 25 | = 18,0 tonnes |

| Métrique | 4 × 6,35 = 25,40 mm | × 12 | = 304,80 mm | × 1,52 mm | × 0,345 | = **16,3 métrique |

Poinçonnage groupé (suite)

Taille minimale du poinçon

Pour percer des trous de petit diamètre, il est essentiel que les outils soient correctement affûtés et bien entretenus. Utilisez les outils suivants : rapports d'épaisseur du poinçon et du matériau comme directives générales pour éviter les pannes d'outils ou les problèmes de machine :

| Matériel | Rapport d'outillage standard | Rapport d'outillage entièrement guidé |

| Aluminium | 0.75 : 1 | 0.5 : 1 |

| Acier doux | 1 : 1 | 0.75 : 1 |

| Acier inoxydable | 2 : 1 | 1 : 1 |

Exemple (épaisseur du matériau = 0,078″ / 2,0 mm) :

| Matériel | Le plus petit poinçon (standard) | Le plus petit coup de poing (entièrement guidé) |

| Aluminium (.078 / 2,0 mm) | 0,059″ (1,5 mm) | 0,039″ (1,0 mm) |

| Acier doux (0,078 / 2,0 mm) | .078″ (2,0 mm) | 0,059″ (1,5 mm) |

| Acier inoxydable (.078 / 2,0 mm) | .157″ (4,0 mm) | .078″ (2,0 mm) |

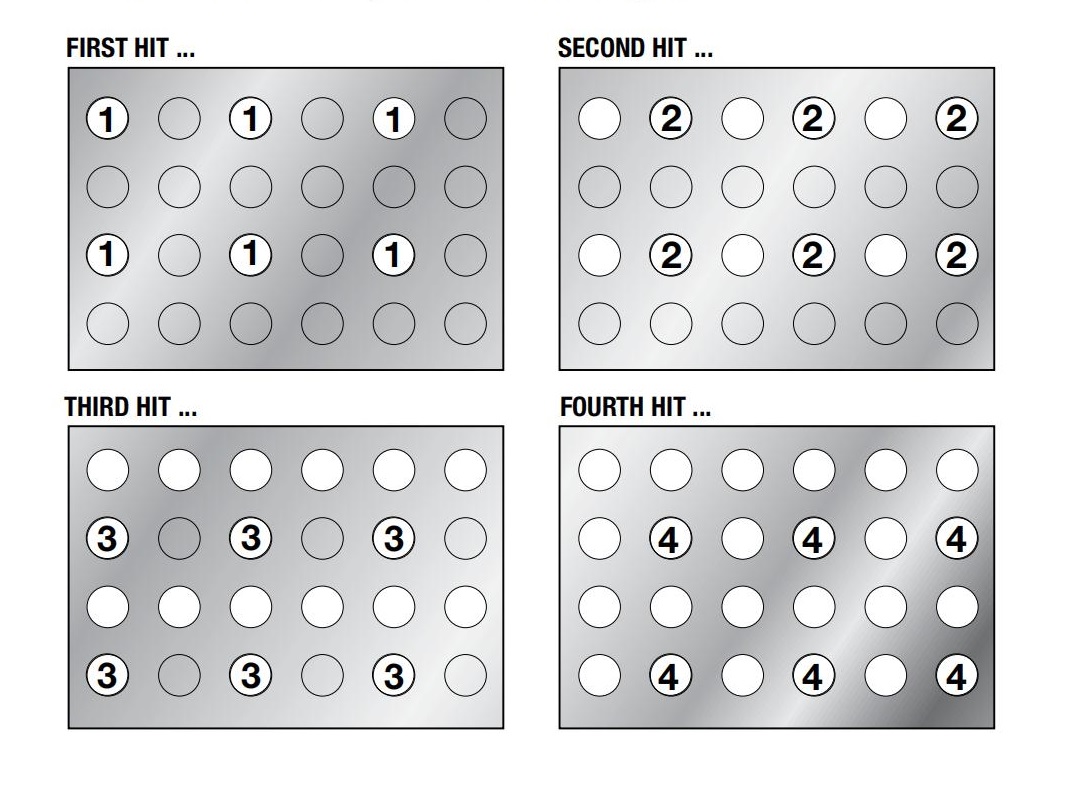

Uniformité des trous et planéité de la feuille

Pour une meilleure qualité de trou et des pièces plus plates :

- Évitez de percer des trous adjacents en un seul coup.

- Répartissez les coups sur plusieurs coups (par exemple, premier coup, deuxième coup, quatrième coup, etc.) pour répartir la force.

- Répétez autant de fois que nécessaire pour terminer le motif complet.

TuOutils de cluster entièrement guidés dans les applications difficiles

Les poinçonneuses à grappes entièrement guidées sont recommandées pour :

- Environnements de haute production

- Points de perforation de petit diamètre nécessitant un guidage supplémentaire

- Applications avec moins de pointes de poinçon et un contact réduit avec le dénudeur

- Longues courses et tâches lourdes

Revêtement pour une durée de vie prolongée de l'outil

- Augmenter la lubrification du point de perforation

- Réduire l'usure

- Aide à maintenir un poinçonnage propre et cohérent

Lubrifier les poinçons à grappes

Utilisez un lubrifiant de haute qualité (par exemple, de l'huile de disparition) pour :

- Réduire l'accumulation de chaleur

- Prévenir le grippage

11.0Guide de dépannage rapide du processus de poinçonnage

| PROBLÈME | CAUSE POSSIBLE | SOLUTION SUGGÉRÉE |

| Excessif bavures | Jeu de matrice incorrect | Ajuster au bon |

| Dureté des matériaux différente, bien que le calibre est le même |

Ajuster le jeu | |

| Poinçons et matrices émoussés | Affûter les outils | |

| Empilement ou tassement de limaces | Vérifier les matrices et le jeu | |

| Augmenter la pénétration des coups de poing | ||

| Support sur la station mal aligné | Vérifier l'alignement | |

| Pauvre Trou Qualité | Poinçons et matrices émoussés | Affûter les outils |

| Dégagement incorrect | Ajuster au bon | |

| La matrice n'est pas correctement installée | Vérifier les matrices | |

| Support ou station désaligné | Vérifier l'alignement | |

| Perforation de matériaux fins | Utiliser l'outillage guidé | |

| Punch Rupture | Jeu de matrice insuffisant | Ajuster au bon |

| Formes croisées | Assurez-vous que les outils sont correctement chargés tourelle |

|

| Taille du poinçon inférieure à un matériau épaisseur |

Utiliser l'outillage guidé | |

| Punch Fait Pas Bande | Poinçons ou matrices émoussés | Affûter les outils |

| Mauvais jeu de matrice | Ajuster au bon | |

| Matière difficile | Ajuster le jeu de la matrice | |

| Ressort faible | Remplacer le ressort | |

| Limites de l'outil dépassées | ||

| Exaspérant | Lubrifier l'outillage | |

| Punch Exaspérant | Coup de poing sourd | Gardez les outils bien aiguisés |

| Pas de lubrification | Lubrifier la pièce à usiner - Utiliser Mate Tampons éliminateurs (voir page 17) |

|

| Taux de réussite élevé | Ajuster | |

| Pas de revêtement | ||

| Jeu de matrice insuffisant | Augmenter le jeu de la matrice | |

| Punch Collage dans Travail Morceau | Poinçon et/ou matrice émoussés | Affûter les outils |

| Jeu de matrice insuffisant | Augmenter le jeu de la matrice | |

| Exaspération au coup de poing | Enlever les grippages | |

| Lubrification inadéquate | Lubrifier la pièce à usiner - Utiliser Mate Tampons éliminateurs (voir page 17) |

|

| Ressort faible | Augmenter le décapage Remplacer les ressorts de dénudage |

|

| Rapide Outil Porter | Jeu de matrice insuffisant | Augmenter le jeu de la matrice |

| Surchauffe du poinçon | Lubrifier les outils | |

| Mauvaises pratiques d'affûtage | Voir Maintenance des poinçons et matrices | |

| Grignotage | Modifier la programmation | |

| Mauvais décapage | ||

| Mauvais alignement des outils | Réaligner les stations Tourelle de niveau Remplacer les porte-outils |

|

| Matériau perforé (par exemple, en acier inoxydable) |

||

| Feuille Précision | Porte-pièces usés | Ajuster ou remplacer Remplacer les surfaces de préhension |

| Problèmes d'alignement | Réaligner la table pour appuyer Inspecter les alésages de tourelle usés Tourelle de niveau |

|

| Limace Tirant | Le magnétisme dans les outils | Démagnétiser |

| Trous de petit diamètre** | Voir ci-dessous | |

| **Les conditions les plus courantes pour l'extraction des limaces sont : des trous ronds. 250 à .750 (6,35 à 19) de diamètre dans un matériau épais de .039 à .078 (1 à 2), avec des bords tranchants outils, utilisant un jeu optimal et une pénétration minimale sur le matériau huilé. Les solutions proposées sont les suivantes : ●Maximiser la pénétration de la matrice Utilisez Slug Free@dies ●Éjecteurs de balles |

||

| Surface Fissures sur Affronter de Punch | Outil mal rectifié | Meule de dressage et meulage pour des coupes légères |

| Déformation de Travail Morceau | Outils émoussés | Affûter le poinçon et la matrice (utiliser du liquide de refroidissement) lors de l'affûtage) |

| Dégagement incorrect | Augmenter ou diminuer selon les besoins | |

| Pas de lubrification | Feuille de lubrification | |

| Mauvais décapage | Augmenter le décapage | |

| Programmation | Reprogrammer la séquence de poinçonnage Le pont a heurté de grandes ouvertures |

|

12.0Résumé

Cet article présente systématiquement neuf techniques de frappe couramment utilisées, y compris masquage, Arrondi des coins, Trous de petit et grand diamètre, Grignotage, Refendage, Micro-articulations, Entaille, et Poinçonnage groupé.

Chaque technique a ses propres exigences de processus et scénarios d'application. Par exemple :

- masquage se concentre sur les dimensions de la matrice et la netteté des bords.

- Coin arrondi met l’accent sur l’amélioration de la productivité et la réduction de l’usure des machines.

- Micro-articulation technologie facilite la séparation facile des pièces après le poinçonnage.

En sélectionnant et en optimisant correctement ces techniques, les fabricants peuvent non seulement améliorer qualité du produit mais aussi prolonger la durée de vie de l'outil et réduire les coûts de production, contribuant à des processus d'emboutissage de métaux efficaces et précis.

13.0Foire aux questions (FAQ)

Q1 : Qu'est-ce que le découpage et en quoi diffère-t-il du poinçonnage ?

A1 : Le découpage coupe la partie indésirable du matériau en feuille, laissant la matière restante comme produit final. En revanche, le poinçonnage supprime le portion désirée de la feuille. En découpage, la taille de la matrice détermine les dimensions du produit final.

Q2 : Quels sont les avantages d'un outil d'arrondi d'angle à 4 voies ?

A2: L'outil à 4 voies peut frapper les quatre coins à la fois, réduisant le nombre de coups, minimiser l'usure des machines, améliorant l'efficacité et éliminant le besoin de stations d'index.

Q3 : Comment déterminer la taille minimale du poinçon pour les petits trous ?

A3: La taille minimale du poinçon dépend de type de matériau et épaisseur. Se référer aux recommandations rapports diamètre/épaisseur du poinçon. En utilisant outillage entièrement guidé permet de réaliser des trous plus petits avec une meilleure précision.

Q4 : Qu'est-ce que le grignotage et quand doit-il être utilisé ?

A4: Formes de grignotage trous de grande taille ou complexes par une série de coups superposés. Idéal pour formes non standard ou trous de grand diamètre, produisant des bords lisses tout en réduire la charge de la machine.

Q5 : Quel est le but de la technologie des micro-articulations ?

A5: Les micro-articulations créent minuscules connexions entre les pièces perforées et le matériau de base, permettant aux pièces de rester attachées pour une manipulation facile, et d'être plus tard séparés manuellement sans dommage ni déplacement.

Q6 : Comment puis-je éviter le pliage du matériau lors du refendage ?

A6 : Utiliser poinçons elliptiques à matrices arrondies pour créer des chemins de coupe plus lisses et réduire les charges latérales, empêchant le matériau de se plier et améliorer la qualité de coupe.

Q7 : Comment calculer la force de poinçonnage pour le poinçonnage en grappe ?

A7: Force de poinçonnage (en tonnes) =

Longueur totale de coupe × Épaisseur du matériau × Résistance au cisaillement.

Le force maximale devrait ne pas dépasser 75% de la capacité nominale de la presse.