- 1.0Qu'est-ce que l'alliage d'aluminium 6061 ?

- 2.0Applications courantes de l'alliage d'aluminium 6061

- 3.0Comparaison de la résistance de l'aluminium 6061 avec d'autres alliages d'aluminium

- 4.0Comment traiter l'alliage d'aluminium 6061

- 5.0Comment souder correctement un alliage d'aluminium 6061

- 6.0L'aluminium 6061 convient-il aux applications structurelles ou porteuses de charges ?

- 7.0L'aluminium 6061 offre-t-il une bonne résistance à la corrosion ?

- 8.0L'aluminium 6061 peut-il être anodisé ?

- 9.0Pourquoi choisir l'alliage d'aluminium 6061 plutôt que les alliages 5052 ou 7075 ?

- 10.0Traitement thermique de l'aluminium 6061 (T6, T651)

aluminium 6061 Cet alliage est l'un des alliages de référence pour le traitement thermique dans la série 6000. Désigné par l'Association de l'aluminium (AA) sous le numéro UNS A96061, il est présenté comme un alliage polyvalent et économique. Composé principalement de magnésium (Mg) et de silicium (Si), il offre une amélioration significative de sa résistance grâce au traitement thermique, tout en garantissant une excellente résistance à la corrosion, une bonne usinabilité, une bonne soudabilité et une bonne formabilité.

De ce fait, il figure parmi les alliages d'aluminium les plus utilisés dans les applications industrielles et est souvent considéré comme un véritable alliage « polyvalent ».

1.0Qu'est-ce que l'alliage d'aluminium 6061 ?

L'aluminium 6061 est un alliage Al-Mg-Si traitable thermiquement (une nuance de base de la série 6xxx). Il utilise le magnésium (Mg) et le silicium (Si) comme principaux éléments d'alliage, avec de faibles ajouts de cuivre (Cu) et de chrome (Cr). Le reste est de l'aluminium (Al).

1.1Pourquoi le 6061 est largement préféré

- Propriétés mécaniques équilibrées : résistance modérée (résistance à la traction typique de 200 à 310 MPa) et bonne ténacité. La résistance peut être considérablement augmentée par un traitement thermique T6 afin de répondre aux exigences structurelles générales.

- Excellente usinabilité : convient à la découpe, au perçage, au pliage et au soudage (TIG et MIG). Fonctionne parfaitement avec les équipements de découpe de l’aluminium et prend en charge les procédés de formage complexes.

- Forte résistance à la corrosion : forme une couche d’oxyde naturelle dense et supporte l’anodisation ou le revêtement, ce qui la rend adaptée aux environnements extérieurs ou humides.

- Rapport coût-performance élevé : matières premières facilement disponibles, technologie de traitement éprouvée et coût inférieur à celui des alliages à haute résistance comme le 7075.

- Caractéristiques de légèreté : Densité d'environ 2,7 g/cm³ (un tiers de celle de l'acier), idéale pour la conception légère dans les secteurs de l'aérospatiale, de l'automobile et de la construction.

Les applications comprennent les composants de machines, les panneaux architecturaux, les pièces automobiles, les accessoires aérospatiaux et les châssis d'équipements électroniques.

1.2Propriétés mécaniques de l'alliage d'aluminium 6061

| Propriété | Unité | O Trempe (Recuit) | Trempe T4 (Solution + Vieillissement naturel) | Trempe T6 (Solution + Vieillissement artificiel) | Remarques |

| Résistance à la traction (σb) | MPa | ≥110 | ≥240 | ≥290 | T6 est la condition de haute résistance la plus couramment utilisée |

| Limite d'élasticité (σ0,2) | MPa | ≥35 | ≥140 | ≥240 | La limite d'élasticité définit la capacité de charge |

| Élongation (δ5) | % | ≥25 | ≥12 | ≥8 | Des valeurs plus élevées indiquent une meilleure ductilité et une meilleure aptitude à la mise en œuvre |

| Dureté Brinell (HB) | – | ≤30 | ≤65 | ≤95 | La dureté est corrélée à la difficulté de coupe |

| Densité (ρ) | g/cm³ | 2.70 | 2.70 | 2.70 | La densité reste constante quelle que soit la température. |

| Module d'élasticité (E) | GPa | 69 | 69 | 69 | Indicateur clé de rigidité pour la conception structurelle |

1.3Résumé des principales caractéristiques

- Réponse significative au traitement thermique : la résistance T6 est plus du double de celle de l'état O, ce qui convient aux composants structurels.

- équilibre résistance-ductilité : Même en T6, allongement ≥8%, supportant les applications de pliage et d'estampage.

- Performances stables : la densité et le module restent inchangés d’un traitement thermique à l’autre, ce qui simplifie la conception technique.

- Facile à usiner : une dureté modérée (HB ≤95 en T6) permet une coupe et un perçage précis à l'aide d'équipements de coupe d'aluminium.

1.4Composition chimique de l'alliage d'aluminium 6061

| Catégorie | Élément | Gamme de contenu | Remarques |

| Principaux éléments d'alliage | Mg | 0,80–1,20 | Forme une phase de renforcement Mg₂Si |

| Si | 0,40–0,80 | Élément clé pour le renforcement par traitement thermique | |

| Cu | 0,15–0,40 | Améliore la résistance et la résistance à la corrosion | |

| Cr | 0,04–0,35 | Affinement du grain et résistance améliorée à la corrosion sous contrainte | |

| Impuretés (Max) | Fe | ≤0,70 | Un excès peut réduire la qualité de surface et l'usinabilité. |

| Mn | ≤0,15 | Contrôlé pour éviter les problèmes de corrosion | |

| Zn | ≤0,25 | Impuretés résiduelles ; maintenues à un faible niveau | |

| Ti | ≤0,15 | Contribue à affiner la structure du grain | |

| Autres impuretés | Valeur unique ≤ 0,05, valeur totale ≤ 0,15 | Garantit la pureté de l'alliage | |

| Élément de base | Al | Équilibre | Fournit des propriétés mécaniques primaires |

1.5Notes clés

- Le rapport Mg+Si optimisé permet la précipitation de Mg₂Si pendant le traitement thermique T6 pour obtenir une résistance élevée.

- Un contrôle strict des impuretés (en particulier du fer) empêche la formation de phases fragiles et assure une bonne usinabilité et soudabilité.

- Sa composition chimique équilibrée est à la base de sa résistance combinée, de sa résistance à la corrosion et de ses performances de traitement.

2.0Applications courantes de l'alliage d'aluminium 6061

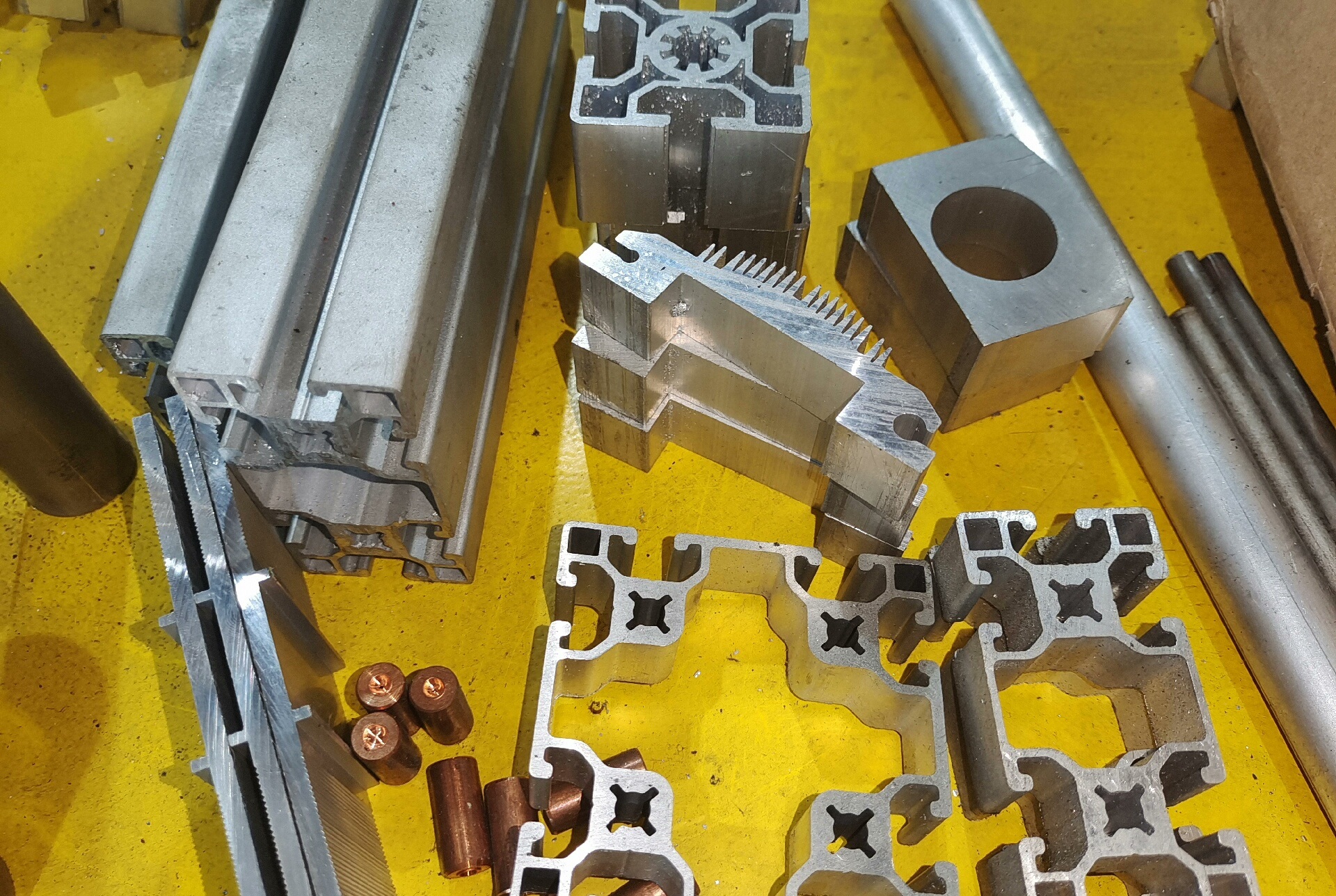

2.1Fabrication de machines

- Composants mécaniques généraux : engrenages, arbres, supports, socles

- châssis d'équipements d'automatisation et ensembles de convoyeurs

- Pièces usinées sur mesure produites par découpe ou pliage ; bases de moules

2.2Matériaux de construction et de bâtiment

- Systèmes de murs-rideaux, profilés de fenêtres et de portes, garde-corps et mains courantes

- Cadres et panneaux décoratifs pour véranda (adaptés à la coloration anodisée)

- Composants structurels pour ponts et infrastructures publiques (légers et résistants à la corrosion pour une utilisation en extérieur)

2.3Industrie des transports

- Pièces automobiles : châssis, roues, supports moteur, radiateurs

- Composants aérospatiaux : structures d'ailes, éléments de fuselage, porte-bagages

- Aménagements intérieurs pour le transport ferroviaire ; revêtements de pont antidérapants pour navires

2.4Électronique et appareils électroménagers

- Cadres pour appareils électroniques : boîtiers d’ordinateurs, supports d’écran

- Boîtiers d'appareils électroménagers : cadres de climatiseurs, garnitures de réfrigérateurs

- Dissipateurs thermiques et composants de refroidissement (excellente conductivité thermique et usinabilité)

2.5Autres domaines

- Dispositifs médicaux : châssis de fauteuils roulants, composants d'équipements de réadaptation

- Articles de sport : cadres de vélo, skis, bâtons de randonnée

- Récipients sous pression et systèmes de tuyauterie (adaptés aux applications moyennes/basse pression)

2.6Logique d'application

Grâce à son usinabilité équilibrée, sa légèreté et sa résistance à la corrosion, cet alliage est idéal pour toutes les applications. Il convient particulièrement aux opérations de haute précision sur machines de découpe et de soudage de l'aluminium, ce qui en fait l'un des alliages d'usage général les plus utilisés.

3.0Comparaison de la résistance de l'aluminium 6061 avec d'autres alliages d'aluminium

| Alliage | Série | Tempérament ordinaire | Plage de résistance à la traction | Niveau de force | Principales caractéristiques (par rapport au modèle 6061) |

| 1100 | 1xxx | H14 | 95–120 MPa | Très faible | Résistance minimale ; utilisée pour les pièces décoratives ou conductrices ; excellente usinabilité mais faible capacité de charge |

| 3003 | 3xxx | H18 | 160–180 MPa | Faible | Légèrement plus résistant que l'aluminium pur ; bonne résistance à la corrosion ; ne peut être traité thermiquement ; idéal pour les pièces embouties |

| 5052 | 5xxx | H32 | 210–230 MPa | Faible à moyen | Résistance mécanique proche de celle de l'acier 6061-O/T4 ; résistance à la corrosion supérieure, notamment en milieu marin ; ne nécessite aucun traitement thermique. |

| 6061 | 6xxx | T6 | 290–310 MPa | Moyen | Traitement thermique possible ; équilibre entre résistance, usinabilité et coût |

| 6063 | 6xxx | T6 | 240–260 MPa | Moyen | Résistance légèrement inférieure ; meilleure formabilité et soudabilité ; idéal pour les profilés extrudés tels que les portes et les fenêtres |

| 7075 | 7xxx | T6 | 480–510 MPa | Très élevé | Alliage haute résistance ; environ 1,6 fois plus résistant que le 6061-T6 ; usinabilité moindre, coût plus élevé, résistance à la corrosion modérée |

| 2024 | 2xxx | T3 | 420–480 MPa | Haut | Résistance supérieure à celle de l'acier 6061 ; utilisé dans les applications aérospatiales à fortes contraintes ; résistance à la corrosion inférieure (nécessite un revêtement). |

3.1Principales conclusions

- L'aluminium 6061 (en particulier le T6) est un alliage de résistance moyenne, nettement plus résistant que les alliages 1xxx, 3xxx et 5xxx non traitables thermiquement.

- Bien que sa résistance soit inférieure à celle des alliages 7xxx et 2xxx, il offre une usinabilité (coupe, soudage, pliage) et une rentabilité bien meilleures, et peut être traité à l'aide d'équipements de coupe d'aluminium standard.

- Comparé au 6063, le 6061 offre une résistance supérieure et est plus adapté aux composants structurels, tandis que le 6063 est optimisé pour l'extrusion et les profilés architecturaux.

3.2Guide d'application

- Pour les composants structurels généraux : 6061

- Pour les pièces aérospatiales haute pression/fortes charges : 7075/2024

- Pour les environnements marins et les milieux sensibles à la corrosion : 5052/5083

4.0Comment traiter l'alliage d'aluminium 6061

4.1Préparation du matériel

Avant l'usinage de précision, la précision de la découpe de la matière première influe directement sur le montage et l'alignement positionnel ultérieurs.

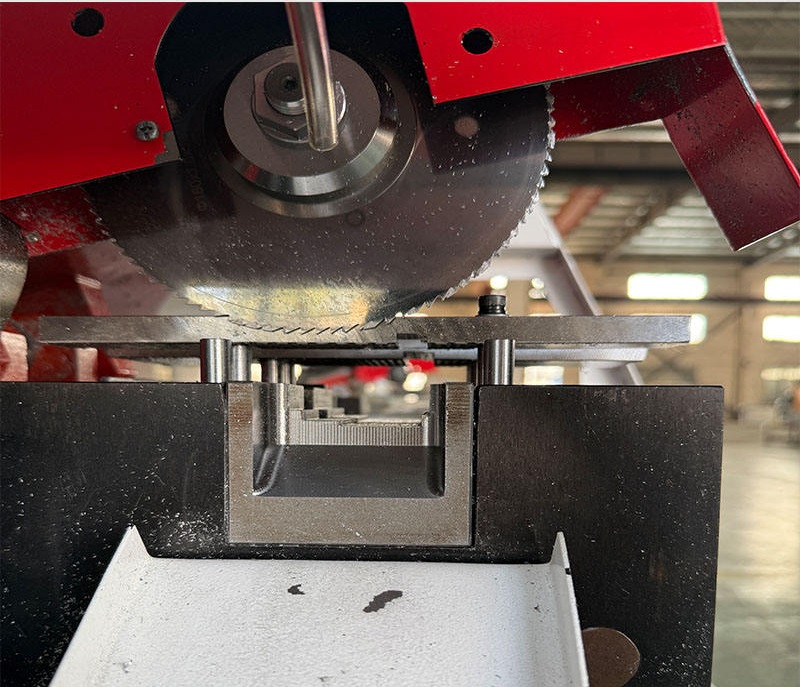

4.2Sélection d'équipement

Pour la découpe précise en longueur de barres, de tubes et de profilés extrudés, un machine de découpe d'aluminium CNC est essentiel. Comparés aux scies conventionnelles, les systèmes CNC offrent les avantages suivants :

- Broche à grande vitesse (3000–5000 tr/min)

- Alimentation servo-commandée, maintenant les tolérances de longueur à ±0,1 mm

- Compatible avec les lames en carbure ultra-minces (minimise la perte de matière, offre des surfaces de coupe nettes, éliminant souvent le surfaçage secondaire)

4.3Refroidissement et lubrification

- Adoptez des systèmes de microlubrification (MQL) associés à des huiles de coupe spécifiques à l'aluminium.

- Empêcher l'adhérence des copeaux sur la lame pendant le processus de coupe

4.4Stratégie d'usinage CNC

L'aluminium 6061 a tendance à être « mou et collant », ce qui le rend sensible à la formation d'arêtes rapportées. Par conséquent, la stratégie d'usinage repose sur des vitesses de coupe élevées, un volume d'évacuation des copeaux important et une géométrie de coupe précise.

Outillage

| Paramètre | Caractéristiques |

| Matériaux pour outils | Carbure à grain fin (qualité YG) |

| Revêtements | De préférence : outils non revêtus (polissage/finition brillante) ou revêtus de DLC ; à éviter : TiAlN (revêtements contenant de l’aluminium). |

| Nombre de flûtes | Fraise à 2 ou 3 dents (pour le fraisage, offre des poches à copeaux plus larges) |

| Angle d'hélice | ≥45° (améliore la régularité de la coupe et l'évacuation des copeaux) |

Paramètres de coupe

| Paramètre | Portée/Exigences |

| Vitesse de coupe (Vc) | 150–400 m/min (réglable en fonction de la rigidité de la machine ; des vitesses plus élevées sont acceptables) |

| Avance par dent (fz) | Vitesse d'avance relativement élevée (assure la coupe plutôt que le frottement ; évite l'écrouissage) |

| Profondeur de coupe (ap/ae) | Ébauche : Passes importantes autorisées ; Finition : Laisser une surépaisseur de 0,1 à 0,2 mm pour les passes légères à grande vitesse |

4.5Principaux défis et solutions

Contrôle de la déformation

Le 6061 conserve des contraintes internes importantes, ce qui entraîne une déformation dans les pièces à parois minces ou dans les composants à taux d'enlèvement de matière élevé.

- Séquence du processus : Ébauche → Détensionnement/vieillissement naturel → Finition

- Maintien des pièces : Utiliser des mors souples ou des dispositifs de serrage par le vide pendant la finition (minimise la déformation élastique due aux forces de serrage).

Adhérence des copeaux et bord renforcé

- Exigences en matière de liquide de refroidissement : liquide de refroidissement émulsionné haute pression et haut débit (concentration 8–10%)

- Fonctions : Refroidissement, assistance à l'évacuation des copeaux, réduction du recoupage/compactage des copeaux dans les cannelures

Finition de surface

L'aluminium 6061 est parfaitement adapté à l'anodisation. Procédé standard :

- Sablage après usinage (masque les marques d'outils)

- Traitement d'anodisation :

- Type II : Anodisation naturelle/colorée

- Type III : Anodisation dure (améliore la résistance à l'usure et l'esthétique)

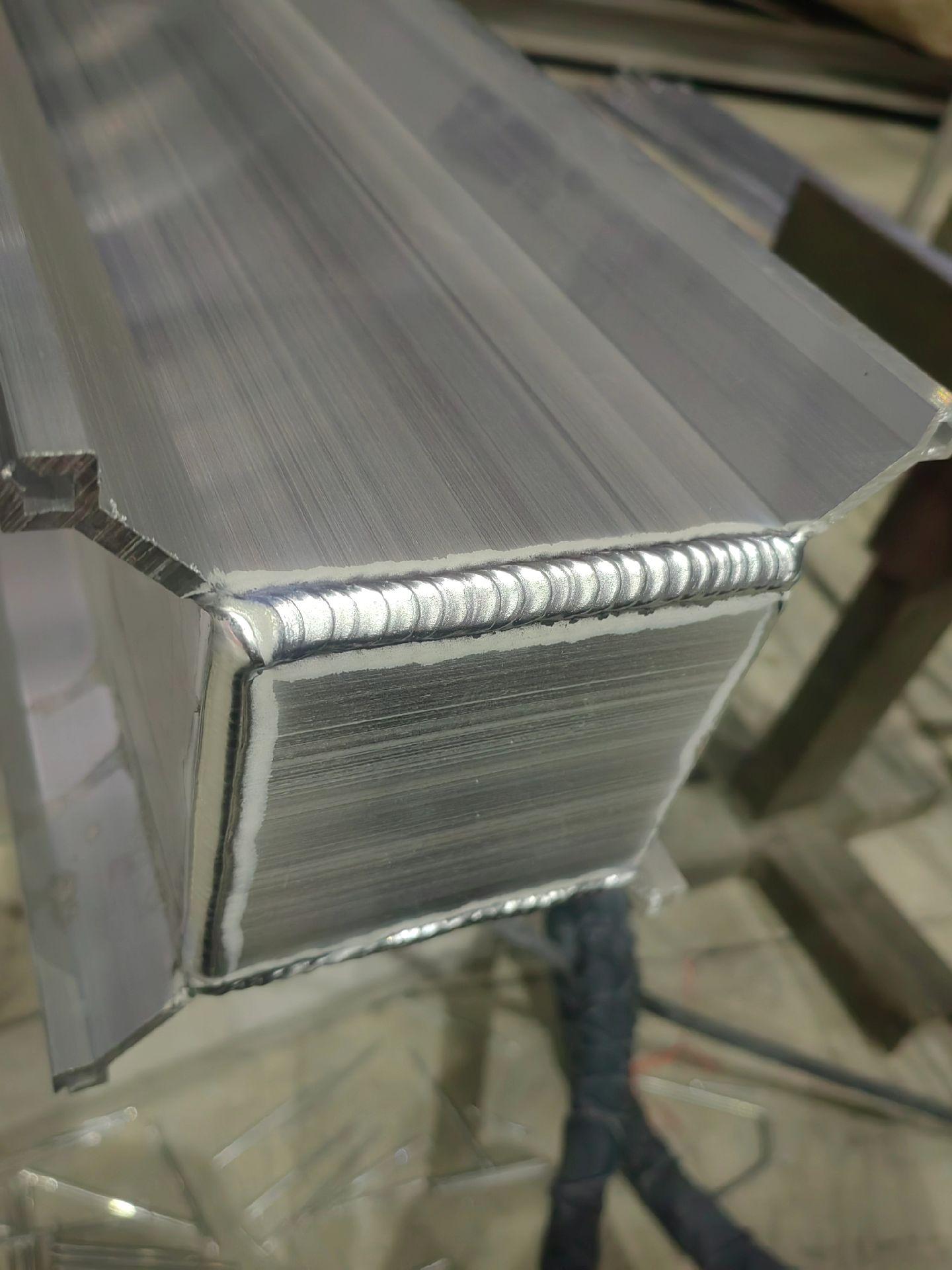

5.0Comment souder correctement un alliage d'aluminium 6061

5.1Préparations essentielles avant le soudage

- Nettoyage de surface : Enlevez la couche d'oxyde (Al₂O₃) de la zone de joint à l'aide d'une brosse métallique en acier inoxydable ou de papier abrasif, puis essuyez l'huile ou les contaminants avec de l'acétone ou de l'alcool pour éviter la porosité et le manque de fusion.

- Sélection du métal d'apport : Privilégiez l'ER5356 (meilleure résistance aux fissures) ou l'ER4043 (meilleure fluidité) pour correspondre à la chimie Mg-Si du 6061.

- Exigences de préchauffage : Préchauffer à 80–120 °C pour une épaisseur de plaque supérieure à 6 mm ; les sections minces (≤6 mm) ne nécessitent généralement pas de préchauffage pour éviter la déformation thermique.

- Choix de l'équipement : Le soudage TIG (GTAW) ou MIG (GMAW) est recommandé ; le soudage à l'arc métallique protégé doit être évité.

5.2Paramètres clés de soudage (valeurs de référence)

| Méthode de soudage | Épaisseur (mm) | Courant (A) | Tension (V) | Gaz de protection | Vitesse de soudage (mm/min) |

| TIG | 1–3 | 60–100 | 10–14 | Ar pur, 8–12 L/min | 50–100 |

| TIG | 4–8 | 100–150 | 14–18 | Ar pur, 10–15 L/min | 80–120 |

| MIG | 3–12 | 120–200 | 18–24 | Ar pur, 15–20 L/min | 100–150 |

5.3Directives relatives aux opérations de soudage

- Gaz de protection : utiliser de l’argon pur pendant toute la durée de la soudure ; maintenir une distance buse-pièce de 3 à 5 mm pour éviter les intrusions d’air et la porosité.

- Séquence de soudage : Souder du centre vers l’extérieur par segments en utilisant le soudage par points ou une séquence symétrique afin de minimiser les contraintes résiduelles et les distorsions.

- Technique de soudage : Utiliser un courant faible et une vitesse de déplacement rapide pour éviter la surchauffe, car l’alliage 6061 est sensible à la fissuration à chaud. Réduire progressivement l’intensité du courant en fin de soudure afin de remplir complètement le cratère.

- Conception des joints : privilégier les joints bout à bout ou à congé ; éviter les joints à recouvrement, sujets à l’emprisonnement de scories. Maintenir un écartement de joint de 0,5 à 1,5 mm.

5.4Traitement après soudage

- Nettoyage de surface : Après refroidissement, enlever les éclaboussures et inspecter le joint pour s’assurer de l’absence de porosité ou de fissures.

- Protection contre la corrosion : Appliquer une anodisation si une résistance accrue à la corrosion est nécessaire.

- Contrôle de la qualité : Les composants structurels critiques doivent subir des tests non destructifs tels que le contrôle par ressuage.

6.0L'aluminium 6061 convient-il aux applications structurelles ou porteuses de charges ?

Conclusion principale : Convient aux structures à charge moyenne ; non recommandé pour les applications à charge extrêmement élevée.

6.1Principales raisons pour lesquelles il convient

- Résistance adéquate (condition T6 requise) : Une résistance à la traction de 290 à 310 MPa et une limite d'élasticité d'environ 240 MPa répondent aux besoins de la plupart des applications structurelles générales telles que les châssis d'équipements, les supports et les poutres secondaires.

- Propriétés mécaniques équilibrées : offre un bon équilibre entre résistance et ténacité ; meilleure résistance aux chocs que les alliages à haute résistance comme le 7075, réduisant ainsi le risque de rupture fragile.

- Avantage de légèreté : une densité de 2,7 g/cm³ le rend environ 60% plus léger que l'acier, soutenant des conceptions légères dans les applications aérospatiales, automobiles et mécaniques.

- Facilité de fabrication : Bonne soudabilité et usinabilité, compatible avec la découpe de précision et les assemblages boulonnés et soudés pour les structures complexes.

6.2Applications typiques

- châssis d'équipements mécaniques, poutres de support de convoyeurs, socles de machines-outils

- Les structures architecturales telles que les cadres de vérandas, les rampes d'escalier et les supports secondaires

- Composants de transport, notamment châssis automobiles, supports de ponts marins et sous-structures aérospatiales

- Utilisations structurelles générales telles que les rayonnages, les postes de travail et les barrières industrielles

6.3Limites et considérations

- Non recommandé pour : les structures de ponts primaires, les composants de charge de base des machines lourdes ou les trains d'atterrissage aérospatiaux, qui nécessitent des alliages à plus haute résistance tels que le 7075 ou le 2024.

- Exigences critiques :

- Doit être utilisé à l'état T6 ; les états O/T4 ne permettent pas d'obtenir une résistance suffisante.

- Un traitement de relaxation des contraintes peut être nécessaire après soudage en raison d'une réduction localisée de la résistance.

- Pour les applications extérieures, il convient de procéder à une anodisation ou à un revêtement afin de les protéger contre la corrosion.

- Considérations de conception : La conception structurelle doit respecter les calculs de charges d’ingénierie, éviter la concentration des contraintes et intégrer des renforts lorsque cela est nécessaire.

7.0L'aluminium 6061 offre-t-il une bonne résistance à la corrosion ?

7.1Principaux avantages en matière de résistance à la corrosion

Protection naturelle : Une couche dense d'oxyde d'Al₂O₃ se forme naturellement à la surface, offrant une forte protection contre les environnements atmosphériques, d'eau douce et légèrement alcalins ou acides.

- Composition optimisée de l'alliage : des traces de chrome améliorent le raffinement du grain et la résistance à la fissuration par corrosion sous contrainte, réduisant ainsi les risques de corrosion après traitement lors de la découpe ou du soudage.

- Options de protection améliorées : L’anodisation, le revêtement ou le dépôt électrophorétique peuvent épaissir davantage la couche protectrice, améliorant considérablement les performances en extérieur ou en milieu humide.

7.2Performances et limitations environnementales

| Environnement | Résistance à la corrosion | Remarques |

| atmosphérique / eau douce | Excellent état, sans corrosion significative à long terme | La couche d'oxyde naturel est généralement suffisante |

| Acides/bases faibles (pH 4–9) | Bonne résistance à court terme | Évitez toute immersion prolongée ; nettoyez rapidement les contaminants de surface. |

| Marin / Embruns salés | Modérée ; sensible à la corrosion par piqûres et à la corrosion caverneuse | L'anodisation avec étanchéité est essentielle ; les modèles 5052/5083 sont probablement préférables. |

| Acides forts / milieux chimiques | Pauvre ; facilement attaqué | Non recommandé sans revêtements spéciaux |

8.0L'aluminium 6061 peut-il être anodisé ?

L'aluminium 6061 se prête très bien à l'anodisation et figure parmi les alliages anodisables les plus utilisés dans les applications industrielles. Cet alliage traitable thermiquement, appartenant à la série 6000 (système Mg-Si), possède une composition chimique et une microstructure qui favorisent la formation d'une couche d'oxyde anodique durable, résistante à la corrosion et à l'usure, tout en offrant d'excellentes possibilités esthétiques.

8.1Principales raisons de la compatibilité avec l'anodisation

- Composition stable : Les teneurs en magnésium (0,8–1,2 % en poids) et en silicium (0,4–0,8 % en poids) sont bien équilibrées, tandis que les impuretés telles que le fer (≤ 0,7 % en poids) et le cuivre (≤ 0,15 % en poids) sont contrôlées afin de ne pas perturber la formation du film d’oxyde. Ceci garantit une couche anodique uniforme et dense.

- Microstructure favorable : Après traitement de mise en solution et vieillissement artificiel (par exemple, trempe T6), la structure granulaire devient uniforme et les particules de Mg₂Si sont bien réparties, permettant une liaison forte entre le film anodique et le substrat.

8.2Paramètres de processus typiques

| Étape du processus | Paramètres clés |

| Prétraitement | Nettoyage alcalin (5–10% NaOH, 40–60 °C, 1–3 min) → Neutralisation (10–15% HNO₃, température ambiante, 30 s) → Rinçage |

| Anodisation | Électrolyte d'acide sulfurique (15–20% H₂SO₄), 18–22 °C, 12–18 V, 20–60 min |

| Épaisseur du film | Type II : 5–25 µm ; anodisation dure de type III : 50–100 µm |

| Après le traitement | Scellage à l'eau chaude ou au sel de nickel (95–100 °C, 15–30 min), teinture en option |

8.3Améliorations des performances après anodisation

- Résistance à la corrosion : La couche dense d'Al₂O₃ bloque l'air, l'humidité et les agents corrosifs, réduisant le taux de corrosion du 6061 dans des environnements difficiles (tels que l'exposition marine) à moins de 0,05 mm/an.

- Dureté de surface : Les films anodisés classiques atteignent 200 à 300 HV, tandis que les revêtements anodisés durs peuvent atteindre 400 à 500 HV, améliorant considérablement la résistance à l’usure des composants nécessitant des contacts ou des glissements fréquents.

- Options esthétiques : La structure poreuse du film anodique accepte efficacement les colorants, offrant des couleurs stables et résistantes à la décoloration, adaptées aux applications architecturales et électroniques.

9.0Pourquoi choisir l'alliage d'aluminium 6061 plutôt que les alliages 5052 ou 7075 ?

L'aluminium 6061 est largement plébiscité pour les applications industrielles grâce à son profil de propriétés équilibré. Il offre une résistance moyenne, atteignable par traitement thermique, une excellente usinabilité et soudabilité, une bonne résistance à la corrosion et un coût avantageux. Cette combinaison lui permet de fonctionner correctement dans la plupart des conditions d'utilisation non extrêmes. En revanche, les aluminiums 5052 (non traitable thermiquement) et 7075 (ultra-haute résistance) sont destinés à des applications de niche plus spécifiques et ne peuvent répondre aux exigences multidimensionnelles des projets d'ingénierie générale.

9.1Tableau comparatif des performances

| Catégorie de performance | 6061-T6 | 5052-H32 | 7075-T6 | Avantage du 6061 |

| Résistance à la traction | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 570 MPa (83 ksi) | La résistance moyenne répond aux besoins structurels de la norme 80% sans le surcoût lié à une résistance excessive. |

| Limite d'élasticité | 275 MPa (40 ksi) | 195 MPa (28 ksi) | 500 MPa (73 ksi) | Résistance stable et traitée thermiquement, adaptée aux charges dynamiques telles que les bras de suspension automobile |

| Résistance à la corrosion (brouillard salin) | Excellent (≤0,08 mm/an) | Supérieur (≤0,05 mm/an) | Modéré, sujet à la fissuration par corrosion sous contrainte | Résistance adéquate aux intempéries et aux milieux marins modérés sans traitements protecteurs lourds |

| Soudabilité (MIG/TIG) | Excellente rétention de la résistance de la soudure (≈85%) | Bon (≈75%) | Mauvaise qualité, sensible aux fissures et nécessite une procédure spécialisée | Idéal pour les assemblages modulaires ; aucun traitement thermique après soudage requis |

| Usinabilité (Vitesse de coupe) | Bon (≈800 m/min) | Modéré (≈600 m/min, tendance à la formation de galles) | Mauvais (≈500 m/min, usure rapide de l'outil) | Haute efficacité d'usinage et faible taux de rebut pour la production en série |

| traitabilité thermique | Oui (T6/T4 avec variabilité de force) | Non (travail à froid uniquement) | Oui (très haute résistance en T6) | Le réglage flexible de la résistance par traitement thermique améliore l'adaptabilité de la conception. |

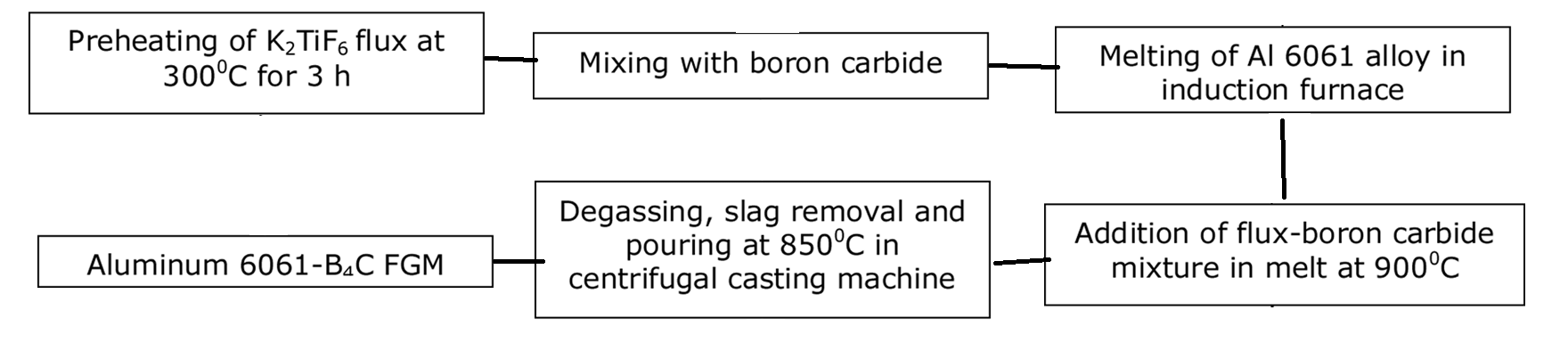

10.0Traitement thermique de l'aluminium 6061 (T6, T651)

Alliage typique de la série 6000 à traitement thermique, le 6061 acquiert sa résistance grâce à une combinaison de mise en solution, de trempe et de vieillissement. Ce procédé favorise la formation de précipités de renforcement en Mg₂Si, augmentant significativement la résistance et la dureté tout en préservant l'usinabilité et la résistance à la corrosion. Les états de trempe les plus courants sont T6 et T651 : T6 optimise la résistance, tandis que T651 privilégie la stabilité dimensionnelle.

10.1Principes fondamentaux du traitement thermique

- Traitement de mise en solution : L'alliage est chauffé à haute température pour dissoudre le Mg₂Si et d'autres précipités dans la matrice d'aluminium, formant une solution solide sursaturée uniforme.

- Trempe rapide : un refroidissement rapide fige l’état de sursaturation et empêche la précipitation prématurée, permettant un durcissement ultérieur par vieillissement.

- Vieillissement (naturel ou artificiel) : La précipitation contrôlée de fines particules de Mg₂Si dispersées renforce l'alliage en bloquant les dislocations.

Remarque : La température et la durée doivent être contrôlées avec précision pour éviter la surchauffe (grossissement du grain) ou le sous-vieillissement (résistance insuffisante).

10.2Procédés de traitement thermique T6 et T651

Trempe T6 (traitement en solution + vieillissement artificiel) — Résistance maximale

Convient aux composants structurels nécessitant une capacité de charge élevée.

| Étape du processus | Paramètres clés | But |

| Prétraitement | Nettoyage alcalin (5–10% NaOH, 40–60°C, 1–3 min) → Neutralisation (10% HNO₃, 30 s) | Éliminer l'huile et l'oxyde pour assurer un traitement de solution uniforme |

| Solution de traitement | 530–540°C (±5°C), 1–2 heures (1 h pour ≤20 mm ; 1,5–2 h pour 20–50 mm) | Dissoudre complètement le Mg₂Si et obtenir une solution sursaturée |

| Trempe | Trempage à l'eau (≤30 °C), immersion en moins de 10 s, vitesse de refroidissement ≥150 °C/min | Préserver l'état de sursaturation |

| vieillissement artificiel | 170–175 °C (±3 °C), 8–12 heures | Précipitations contrôlées pour atteindre leur intensité maximale |

| Refroidissement | Refroidissement à température ambiante | Stabiliser la distribution des précipités |

Propriétés mécaniques typiques du 6061-T6 (selon la norme ASTM B221) :

- Résistance à la traction : 310 MPa (45 ksi)

- Limite d'élasticité : 275 MPa (40 ksi)

- Allongement (50 mm) : 17%

- Dureté Brinell : 95 HB

Trempe T651 (mise en solution + étirage de détente + vieillissement artificiel) — Stabilité dimensionnelle élevée

Le T651 est une version optimisée du T6. Une étape d'étirage de détente est ajoutée après la trempe pour éliminer les contraintes résiduelles, idéale pour les composants de précision tels que les extrusions aérospatiales et les systèmes de glissières de machines.

| Étape du processus | Paramètres clés | But |

| Prétraitement → Traitement de la solution → Trempe | Identique au T6 | Obtenir une sursaturation pour le vieillissement |

| Étirements pour soulager le stress | Allongement à la traction du 1–3% (1–2% pour les extrusions, 2–3% pour les plaques) : 5–10 mm/min | Libérer les contraintes résiduelles induites par la trempe et minimiser la déformation |

| vieillissement artificiel | Identique à T6 (170–175°C, 8–12 heures) | Atteignez votre force maximale grâce à une stabilité améliorée |

| Lissage | Corrections mineures au besoin | Maintenir des tolérances dimensionnelles strictes (par exemple, rectitude ≤ 0,1 mm/m) |

Avantages du T651 :

- Contrainte résiduelle ≤50 MPa (supérieure à 60% par rapport à T6)

- Excellente stabilité dimensionnelle ; distorsion d’usinage ≤ 0,05 mm/m

- Grande uniformité des propriétés mécaniques, avec une variation ≤ 5% entre les sections

10.3Principales différences entre T6 et T651

| Catégorie | T6 | T651 |

| Différence de processus | Pas d'étirement pour soulager le stress | Comprend l'étirement 1–3% après trempe |

| Stress résiduel | Élevée (≈120–150 MPa) | Très faible (≤50 MPa) |

| Stabilité dimensionnelle | Modéré ; sujet à la distorsion | Excellent ; convient à l'usinage de précision |

| Applications typiques | Composants structurels généraux (supports, boîtiers, tubes) | Pièces de précision (profilés aérospatiaux, guides de machines) |

| Temps de production | Plus court | Plus long en raison de l'étirement et du redressement |

| Coût | Ligne de base (1,0) | Supérieur (1,2–1,3) |

Référence:

titanium.com/alloys/aluminum-alloys/aluminum-alloy-6061/

asm.matweb.com/search/specificmaterial.asp?bassnum=ma6061t6