مقدمه: اهمیت شکلدهی انتهای لوله

در تولید مدرن، قابلیت اطمینان اتصال و یکپارچگی سازه برای ایمنی و عملکرد سیستم ضروری است. شکلدهی انتهای لوله نقش مهمی در تضمین هر دو دارد.

برخلاف فرآیندهای خمکاری یا کلافبندی لوله که برای بسیاری آشناتر هستند، شکلدهی انتهای لوله بر شکلدهی هندسه لوله تمرکز دارد. پایان بازهدف آن فراتر از بهبود اتصال است و شامل آببندی، جلوگیری از نشت، همترازی و تقویت سازه میشود.

کاربردهای فراگیر: از لولههای ترمز در وسیله نقلیه شما گرفته تا لولههای مسی یخچال در دفتر کار تهویه مطبوع سیستمها و حتی خطوط تأمین گاز در دستگاههای پزشکی، شکلدهی انتهای لوله در سناریوهای صنعتی و روزمره بیشماری وجود دارد.

1.0شکلدهی انتهای لوله چیست؟

شکلدهی انتهای لوله یک فرآیند فلزکاری است که انتهای لوله را برای پشتیبانی از عملکردهایی مانند اتصال، آببندی، حفظ یا ادغام ویژگیها تغییر شکل میدهد. این شامل تغییر شکل پلاستیک موضعی دهانه لوله با استفاده از نیروی مکانیکی یا هیدرولیکی، تغییر قطر، پروفیل سطح مقطع یا شکل انتهایی آن است.

برخلاف خمکاری لوله، شکلدهی انتهای لوله، مسیر لوله را تغییر نمیدهد، بلکه بر شکلدهی دقیق در انتهای باز آن تمرکز دارد. این تکنیک به طور گسترده در صنایعی مانند سیستمهای اگزوز خودرو، خطوط هیدرولیک، کانالکشی HVAC، سازههای مبلمان و خطوط سوخت هوافضا استفاده میشود.

ویژگیهای کلیدی:

- منطقه پردازش: محدود به قسمت انتهایی لوله

- نوع فرآیند: یک روش تغییر شکل پلاستیک (شکلدهی سرد یا گرم)

- سازگاری مواد: با فولاد کم کربن، فولاد ضد زنگ، مس، آلومینیوم، آلیاژهای تیتانیوم و حتی ترموپلاستیکهایی مانند PP و PVC کار میکند.

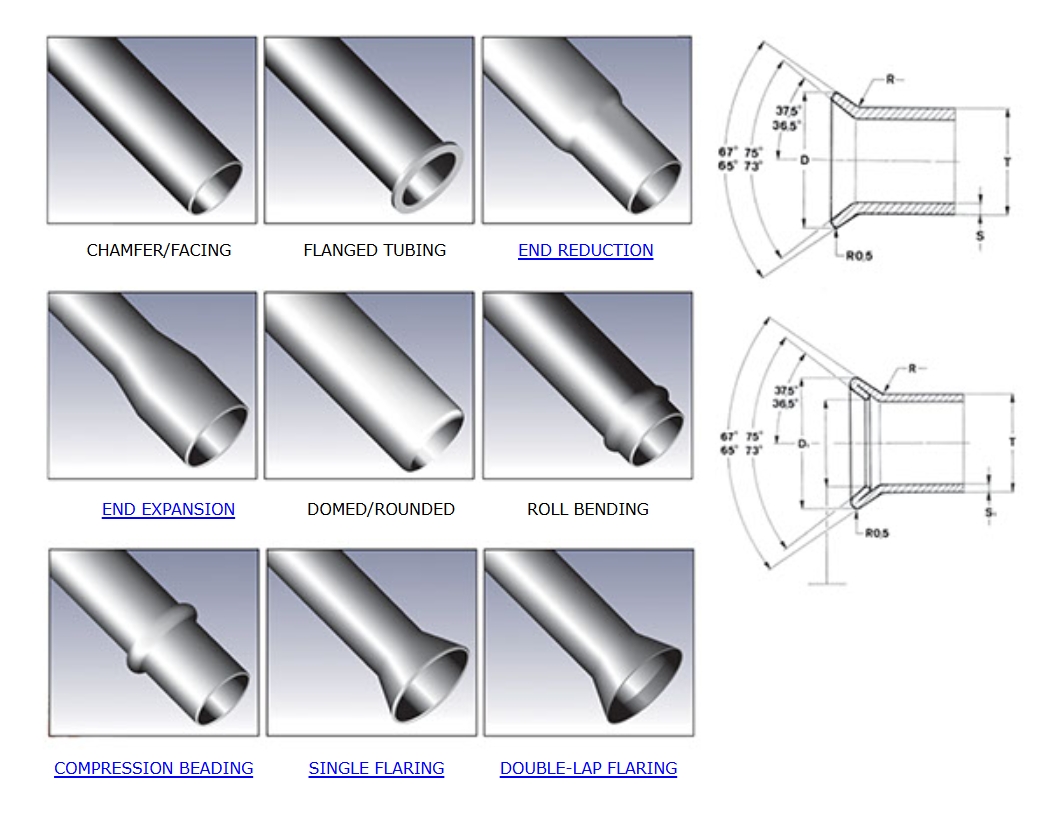

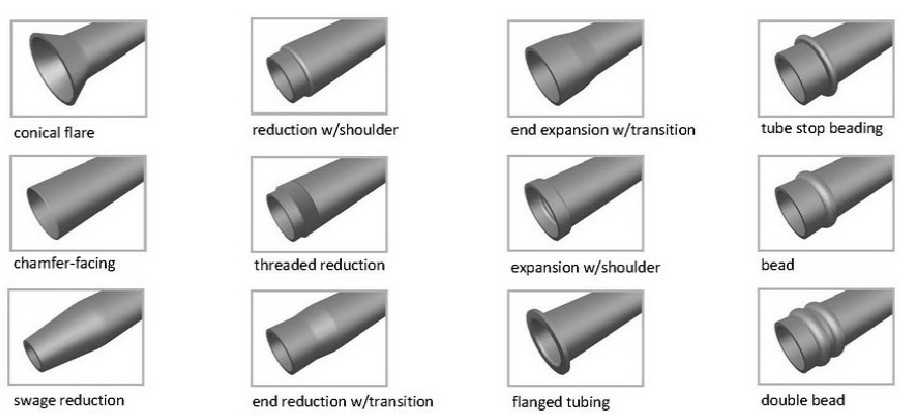

2.0انواع و طبقهبندیهای ساختاری شکلدهی انتهای لوله

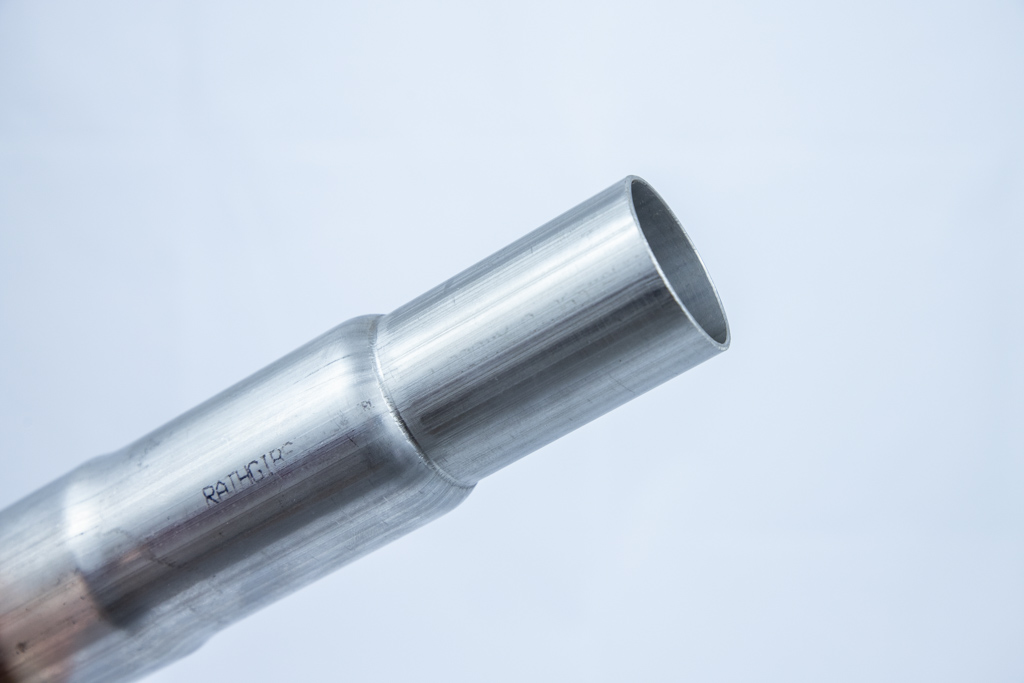

2.1کاهش:

برای اتصالات درج، استاپهای سازهای یا اتصالات رزوهدار استفاده میشود.

تجهیزات مشترک: دستگاه سوکاری انتهای لوله، دستگاه گلویی کردن لوله

- جااندازی شانه: پس از کاهش، یک پله تشکیل میشود که برای لانهسازی یا به عنوان یک توقف مکانیکی مفید است.

- کاهش صاف: یک اتصال مخروطی بدون شانه مشخص، مناسب برای اتصالات لغزشی.

- کاهش رزوه: انتهای کاهش یافته برای تشکیل رزوههای خارجی جهت اتصال مناسب، ماشینکاری میشود.

2.2شعلهور شدن و انبساط:

طراحی شده برای ایجاد اتصالات آببندی شده، اتصال اتصالات یا فعال کردن تغییر شکل.

تجهیزات مشترک: دستگاه گشاد کردن انتهای لوله، دستگاه انبساط لوله، دستگاه شکلدهی انتهای چرخشی

- شعله استاندارد: هندسه معمول فلر ۳۷ یا ۴۵ درجه، که به طور گسترده در سیستمهای هیدرولیک و سیالات فشار بالا استفاده میشود.

- شعله ور شدن شانه: تشکیل فلر شامل یک شانه برای ثبات بیشتر مفصل است.

- بلموث (20°/37°/45°): زبانههای مخروطی برای اتصال با اتصالات Marmon یا SAE.

- افست فلر: شعلهور شدن به صورت خارج از مرکز تشکیل میشود و اغلب در اجزای نامنظم مانند قیفهای سوخت دیده میشود.

- شعله کروی: انتهای لوله به شکل گنبدی شکل گرفته است که امکان اتصال سوکت به سبک توپی را فراهم میکند.

2.3مهره دوزی:

در درجه اول برای نگهداری شلنگ، ضد لغزش یا تقویت آب بندی.

تجهیزات مشترک: دستگاه مهره دوزی لوله، دستگاه تشکیل مهره چرخشی

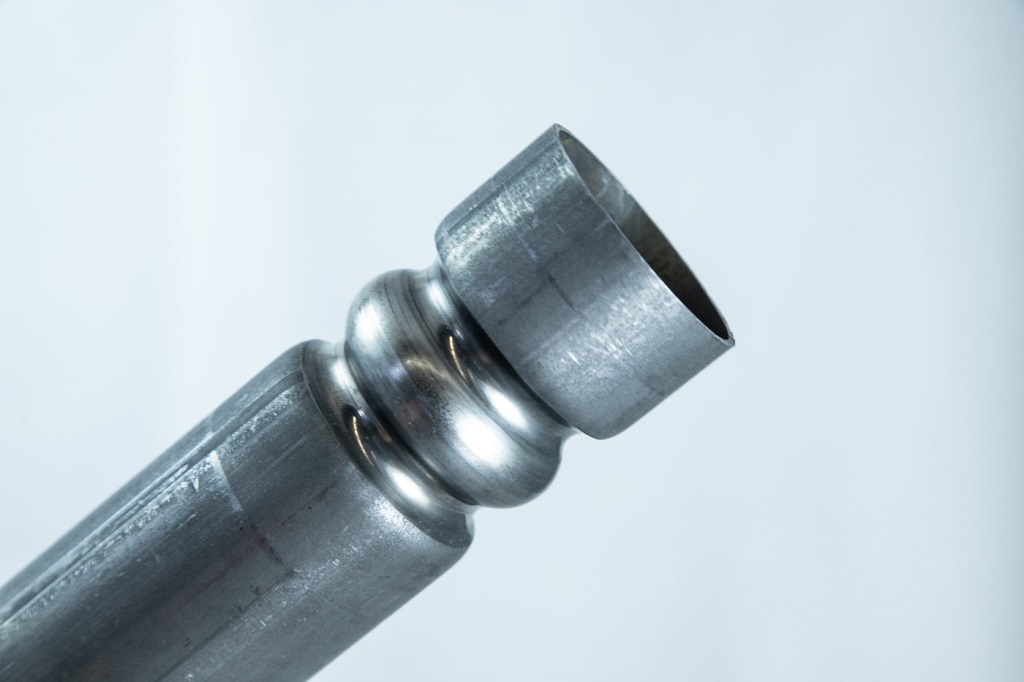

- مهره تکی: یک برآمدگی دایرهای شکل نزدیک انتهای لوله برای آببندی و نگهداری شلنگ.

- مهره دوتایی: دو برآمدگی موازی که مقاومت فشاری و یکپارچگی آببندی را افزایش میدهند.

- مهره معکوس: مهره به سمت داخل دیواره لوله شکل میگیرد، که معمولاً برای قرار دادن حلقههای O یا آببندها استفاده میشود.

- نورما بال / مهره مارمون: برای اتصالات سریع آببندی در سیستمهای اگزوز خودرو طراحی شده است.

2.4فلنج کردن:

برای ایجاد رابطها برای جوشکاری، اتصالات پیچ و مهرهای یا مجموعههای مکانیکی استفاده میشود.

تجهیزات مشترک: دستگاه فلنجینگ انتهای لوله، دستگاه فرم دهی شعله لوله

- فلنج ۹۰ درجه: انتهای لوله با زاویه قائمه به سمت بیرون فلنج شده است که برای جوشکاری یا اتصالات گیرهای ایدهآل است.

- فلنج مخروطی: با زاویه بین 20 تا 45 درجه فلنج میشود، معمولاً برای جفت شدن با اتصالات شکلدار.

2.5سایر ویژگیهای پایان:

اتصال تکیهگاهی، تقویت سازهای یا الزامات عملکردی خاص.

تجهیزات مشترک: دستگاه شکلدهی انتهای لوله به روش چرخشی، روکشکاری انتهای لوله و دستگاه پخ زنی

- انتهای پخ خورده: لبه لوله برای جلوگیری از پلیسهها و سهولت در ورود، پخ زده شده است.

- گره زدن: طرح بافتدار ظریف روی سطح بیرونی لوله برای بهبود چسبندگی یا حفظ شلنگ.

- نخ کشی: رزوههای خارجی برای اتصال به اتصالات یا شیرآلات، روی انتهای لوله ماشینکاری میشوند.

- شیارها و بریدگیها: برشها یا شیارهای جزئی برای موقعیتیابی، جوشکاری یا جفتسازی با قطعات سفارشی.

- انتهای روکشدار: انتهای لوله دقیقاً مربع شکل است تا از آببندی یا صافی جوشکاری اطمینان حاصل شود.

- ویژگیهای آببندی یا توقف: حلقهها یا ساختارهای مهرهمانند که برای مسدود کردن سیال یا کنترل عمق ورود استفاده میشوند.

3.0مرور کلی روشهای شکلدهی انتهای لوله مغزی

3.1شعلهور شدن:

اصل فرآیند: انتهای لوله با استفاده از یک قالب مخروطی یا مندرل به صورت شعاعی منبسط میشود تا یک ساختار گشاد شده با زاویه مشخص تشکیل شود و یکپارچگی آببندی یا سازگاری اتصالات را بهبود بخشد.

مراحل فرآیند:

① بستن لوله → ② قرار دادن مندرل یا مخروط → ③ انبساط ماده در امتداد ابزار → ④ دستیابی به زاویه نهایی گِرد شدن

تکنیکهای رایج:

شعلهور شدن تمبر: مناسب برای مشعلهای استاندارد (مثلاً لولههای سوخت خودرو)؛ راندمان بالا و ایدهآل برای تولید انبوه

شعلهور شدن چرخشی: برای شعلههای نامنظم یا زاویه باز (مثلاً HVAC، آببندیهای اتصال گوی) استفاده میشود؛ شکلدهی دقیقتر

پارامترهای کلیدی:

زاویههای باز شدن معمول: ۳۷ درجه (SAE)، ۴۵ درجه (JIS)، ۹۰ درجه (آببندی فشار بالا)

نرخ نازک شدن دیواره باید در محدوده 15% باشد؛ برای قطعات با کاربرد هوافضا، ≤10%

3.2کاهش/تغییر شکل:

اصل فرآیند: فشردهسازی شعاعی انتهای لوله با استفاده از قالبها، قطر خارجی را با افزایش جزئی ضخامت دیواره کاهش میدهد. افزایش ضخامت با شکلدهی سرد ≤8% و با شکلدهی گرم تا 15%.

کاربردهای معمول:

لانه سازی چند مرحله ای: رایج در نردههای مبلمان، لولههای تلسکوپی

شکلدهی نازل: برای سادهسازی جریان در ورودی نازل استفاده میشود؛ زاویه مخروطی معمول ۱۲ تا ۱۵ درجه است

3.3فلنج کردن:

فلنج خارجی: انتهای لوله به سمت بیرون خم میشود تا یک سطح فلنج برای مونتاژ پیچ و مهرهای یا آببندی شده تشکیل دهد. ارتفاع فلنج معمولاً از ۱.۲ تا ۲ برابر ضخامت دیواره متغیر است.

فلنج داخلی: انتهای آن به سمت داخل غلتانده میشود تا شیاری برای آببندی اورینگ تشکیل شود. عمق شیار باید دقیقاً با قطر اورینگ مطابقت داشته باشد (توصیه میشود تلرانس در محدوده ±0.05 میلیمتر باشد).

3.4شیار زدن:

اصل فرآیند: غلتکها با اعمال فشار، شیاری متقارن در دیواره لوله ایجاد میکنند که اغلب برای اتصالات گیرهای یا قرار دادن آببند استفاده میشود.

استانداردهای صنعتی:

NFPA 1963 (کوپلینگ شیلنگ آتش نشانی): عمق شیار 1.2±0.1 میلی متر، عرض 2.0±0.2 میلی متر

دستگاههای سه غلتکی به دقت ±0.05 میلیمتر دست مییابند؛ بهتر از سیستمهای تک غلتکی (±0.15 میلیمتر)

نکات طراحی:

حداقل شعاع ریشه شیار باید ≥0.3 × ضخامت دیواره باشد تا از تمرکز تنش و ترک خوردگی جلوگیری شود.

3.5تکنیکهای کمکی شکلدهی

خم شدن انتهایی: خمیدگی جزئی ۱۵ تا ۳۰ درجه در انتهای لوله، که معمولاً برای مسیردهی اگزوز یا تنظیم فاصله بین لولهها استفاده میشود.

صاف کردن و بستن: انتهای لوله با استفاده از قالبها صاف و آببندی میشود؛ اغلب در پایههای مبلمان یا سازههای ویترینی استفاده میشود. طول صاف کردن باید حداقل 3 برابر قطر لوله باشد تا استحکام کافی داشته باشد.

پخ زنی و پلیسه گیری: انتهای لولهها باید پخدار باشند تا از آسیب به آببندها یا ایجاد تنش جلوگیری شود. زاویه توصیهشده: ۴۵ درجه؛ عمق: ۰.۲ تا ۰.۵ میلیمتر.

3.6تفاوتهای کلیدی بین شکلدهی انتهای لوله و خمکاری لوله

دیدگاه تعریف:

شکلدهی انتهای لوله: بر تغییر هندسه انتهای باز لوله از طریق تغییر شکل پلاستیک موضعی تمرکز دارد. این فرآیند قطر، سطح مقطع یا ویژگیهای انتهایی را برای پشتیبانی از عملکردهایی مانند اتصال، آببندی، موقعیتیابی یا ادغام تغییر شکل میدهد.

خم کردن لوله: مسیر یا شکل کلی لوله را تغییر میدهد و منحنیها یا انحرافات زاویهای ایجاد میکند. هدف اصلی تغییر مسیر لوله برای مطابقت با الزامات نصب یا چیدمان فضایی است.

منطقه تشکیل:

شکلدهی انتهای لوله: فقط روی قسمت انتهایی موضعی لوله، معمولاً در فاصله چند میلیمتر تا چند سانتیمتر از دهانه، عمل میکند. شکلدهی به شدت کنترل میشود تا ویژگیهای انتهایی کاربردی ایجاد شود.

خمکاری لوله: به هر بخشی در امتداد طول لوله اعمال میشود و جهتگیری فضایی آن را تغییر میدهد. عموماً بخشهای طولانیتر را شامل میشود و بر کل مسیر لوله تأثیر میگذارد.

تفاوتهای هدف و عملکردی:

شکلدهی انتهای لوله: هدف بهبود عملکرد اتصال انتهای لوله است. اهداف رایج عبارتند از:

- شعلهور شدن برای درج و آب بندی

- کاهش برای جفت گیری و توقف

- فلنج کردن برای اتصالات پیچ و مهره ای یا جوشی

- شیار زدن برای قرار دادن گیره

این ویژگیها باعث افزایش آببندی، جلوگیری از نشت، همترازی و تقویت سازه میشوند.

خم کردن لوله: برای تغییر مسیر لوله و متناسب با محیط نصب در نظر گرفته شده است. به جلوگیری از انسداد کمک میکند و از پیکربندیهای مکانی پیچیده پشتیبانی میکند.

4.0دستگاه شکلدهی انتهای لوله چیست؟

دستگاه شکلدهی انتهای لوله، تجهیزی است که برای انجام عملیات شکلدهی - مانند فشردهسازی، گشاد کردن، کاهش قطر، فلنج کردن، پخ زدن، نورد کردن و بستن - در انتهای باز لولهها طراحی شده است. هدف اصلی آن بهبود عملکرد آببندی، قابلیت اطمینان اتصال و استحکام ساختاری در انتهای لوله است.

روشهای رایج شکلدهی

| روش تشکیل | توضیحات |

| شعلهور شدن | انتهای لوله را به شکل زنگوله درمیآورد تا راحتتر بتوان آن را جاگذاری و آببندی کرد. |

| کاهش | قطر انتهای لوله را برای جفت شدن با اجزای کوچکتر باریک میکند. |

| مهره دوزی | یک فلنج یا لبه برجسته در انتهای لوله تشکیل میدهد تا استحکام را افزایش دهد یا حلقههای آببندی را در خود جای دهد. |

| پخ زنی | برای صاف کردن لبه لوله و تسهیل مونتاژ، برآمدگیها را از بین میبرد. |

| اختتامیه | انتهای لوله را آببندی میکند، که معمولاً در سیستمهای اگزوز یا مهار سیال استفاده میشود. |

| شیار زدن | شیارها یا چینهای محیطی را برای اتصالات مکانیکی یا اهداف آببندی ایجاد میکند. |

اجزای اصلی سازه

- قاب و بستر دستگاه: کل سیستم را پشتیبانی میکند و پایداری عملیاتی را تضمین میکند.

- قالبهای شکلدهی: طبق فرآیندهای خاص، سفارشی ساخته میشود و شکل نهایی لوله را تعیین میکند.

- سیستم هیدرولیک یا سروو: نیروی شکلدهی یا گیرهبندی دقیقی را فراهم میکند.

- واحد بستن: لوله را در حین شکلدهی در جای خود محکم میکند تا از جابجایی آن جلوگیری شود.

- سیستم کنترل (PLC یا پنل لمسی): کنترل قابل برنامهریزی و تنظیم پارامترها را فعال میکند.

روشهای طبقهبندی

توسط مکانیسم درایو

- دستگاه شکلدهی انتهای لوله هیدرولیک:

نیروی رانش بالایی ارائه میدهد؛ مناسب برای شکلدهی مواد با مقاومت بالا مانند فولاد دیواره ضخیم یا فولاد ضد زنگ. قادر به انجام عملیات پیچیده مانند شعلهور کردن، کاهش ضخامت، ایجاد شیار و مهره. معمولاً در اگزوز خودرو و سیستمهای لولهکشی صنعتی استفاده میشود. - دستگاه شکلدهی انتهای لوله پنوماتیک:

ساختار ساده و پاسخ سریع؛ ایدهآل برای پردازش سریع لولههای با قطر کوچک و دیواره نازک. اغلب برای قطعات سبک و لولههای آزمایشگاهی استفاده میشود. - دستگاه شکلدهی انتهای لوله سروو الکتریک:

دقت بالای شکلدهی، کنترل واکنشی و مصرف انرژی پایین. از تکرارپذیری بالایی پشتیبانی میکند و برای خطوط تولید خودکار و تولید دقیق مناسب است.

بر اساس تعداد ایستگاههای کاری

- ماشینهای تک ایستگاهی:

طراحی جمع و جور برای یک فرآیند شکلدهی واحد مانند شعلهور کردن، کاهش ضخامت یا بستن. مناسب برای کارهای دسته کوچک یا مراحل تولید مدولار. - ماشینهای دو ایستگاهه:

قادر به انجام دو عملیات متوالی (مثلاً کاهش + مهرهکاری، شعلهور کردن + شیارزنی). تعادلی بین چیدمان فشرده و راندمان تولید ارائه میدهد. - ماشینهای چند ایستگاهی:

پشتیبانی از سه یا چند مرحله شکلدهی به ترتیب (مثلاً کاهش + گشاد کردن + شیار زدن + بستن) با یک راهاندازی واحد. افزایش اتوماسیون و خروجی، ایدهآل برای تولید قطعات با حجم بالا و پیچیده.

بر اساس سطح اتوماسیون

- ماشینهای دستیکم هزینه و ساخت ساده. نیاز به بارگیری و بهرهبرداری دستی دارد. مناسب برای نمونهسازی، کارهای تعمیراتی یا استفاده موقت در آزمایشگاه.

- ماشینهای نیمه اتوماتیک: عملیات شکلدهی ماهیچه خودکار است؛ بارگیری/تخلیه دستی همچنان مورد نیاز است. تعادلی بین هزینه و کارایی برای حجم تولید کم تا متوسط ارائه میدهد.

- ماشین آلات تمام اتوماتیک: مجهز به سیستمهای تغذیه، موقعیتیابی و تعویض قالب خودکار. میتواند به صورت مستقل کار کند یا برای پردازش مداوم و بدون نیاز به مراقبت، در خطوط خودکار ادغام شود - ایدهآل برای تولید با حجم بالا.

5.0شکلدهی انتهای لوله - سوالات متداول (FAQ)

تفاوت بین شکلدهی انتهای لوله و خمکاری لوله چیست؟

شکلدهی انتهای لوله بر شکلدهی انتهای باز لوله بدون تغییر مسیر کلی آن تمرکز دارد. از سوی دیگر، خمکاری لوله، شکل و مسیر لوله را تغییر میدهد.

انواع رایج شکلدهی انتهای لوله کدامند؟

انواع معمول شامل کاهش، گشاد کردن و گشاد کردن، مهرهکاری، لبهدار کردن و ویژگیهای اضافی مانند پخزنی، آجزنی و رزوهکاری است.

زوایای استاندارد شعلهور شدن که در شعلهور شدن استفاده میشوند، کدامند؟

زوایای شعلهور شدن رایج شامل ۳۷ درجه (استاندارد SAE)، ۴۵ درجه (استاندارد JIS) و ۹۰ درجه (مورد استفاده برای آببندی فشار بالا) است. هر زاویه برای اهداف آببندی و اتصال متفاوتی استفاده میشود.

کاربردهای معمول فرآیند کاهش چیست؟

کاهش قطر عمدتاً برای اتصالات لغزشی، تودرتوسازی چند مرحلهای و شکلدهی نازل استفاده میشود. این روش قطر انتهای لوله را کاهش میدهد، اغلب با افزایش جزئی ضخامت دیواره.

تفاوت بین فلرینگ و فلنگینگ چیست؟

فلرینگ شامل خم کردن انتهای لوله به سمت بیرون برای ایجاد یک سطح اتصال است که اغلب برای جوشکاری یا مونتاژ پیچ و مهره استفاده میشود. فلنج یک شکل فلر استانداردتر است که برای آببندی و نصب ساختار یافته طراحی شده است.

هدف اصلی از شیارزنی چیست؟

شیار زدن، فرورفتگیای در دیواره لوله ایجاد میکند تا گیرهها را نگه دارد یا حلقههای آببندی را قرار دهد و امنیت اتصال و عملکرد آببندی را بهبود بخشد.

منابع

gjsteel.com/capabilities/tube-end-forming

proto1mfg.com/2021/07/27/tube-end-forming-types-of-tube-end-forming

www.rs-traut.de/en/products/tube-forming