- 1.0نورد رزوه چیست؟ تعریف، فرآیند و مزایای کلیدی

- 2.06 مزیت کلیدی رزوههای نورد شده در تولید مدرن

- 2.1استحکام بالاتر رزوه: عمر خستگی ۵ تا ۱۰ برابر بیشتر از رزوههای بریده شده

- 2.2دقت پایدار: تلرانسهای ثابت در طول مدت کارکرد طولانی

- 2.3صرفهجویی در مواد اولیه در مدلهای 15%–27%: کاهش هزینه قابل مشاهده

- 2.4بهرهوری بالاتر: سریعترین فرآیند شکلدهی رزوه

- 2.5پرداخت سطحی عالی: قابل مقایسه با رزوههای زمینی

- 2.6محدوده کاربرد گسترده: فراتر از رزوهها

- 3.0چه چیزهایی را میتوان نورد کرد؟ انواع رزوه، مواد و کاربردهای محصول

- 4.0چگونه یک دستگاه نورد رزوه انتخاب کنیم؟ ۳ نوع اصلی + راهنمای انتخاب

- 5.0چگونه از قالبهای رزوهزنی استفاده کنیم؟ نکات کلیدی برای عمر طولانیتر و دقت بالاتر

- 6.0سوالات متداول (FAQ): توضیح نورد رزوه

- 7.0نتیجهگیری: نورد رزوه - روشی اثباتشده برای هزینه کمتر و راندمان بالاتر

در صنایعی مانند بستها، قطعات هوافضا و قطعات خودرو، دقت و کارایی تولید رزوه مستقیماً بر کیفیت محصول و هزینه کلی تأثیر میگذارد. روشهای سنتی برش رزوه اغلب منجر به ضایعات بیش از حد مواد، استحکام کمتر رزوه و سطح نهایی ضعیف میشوند. در مقابل، نورد رزوه - یک فرآیند شکلدهی سرد پیشرفته - به دلیل مزایای اصلی خود: تولید بدون براده، استحکام برتر و دقت بالا، به انتخاب ترجیحی در تولید مدرن تبدیل شده است.

1.0نورد رزوه چیست؟ تعریف، فرآیند و مزایای کلیدی

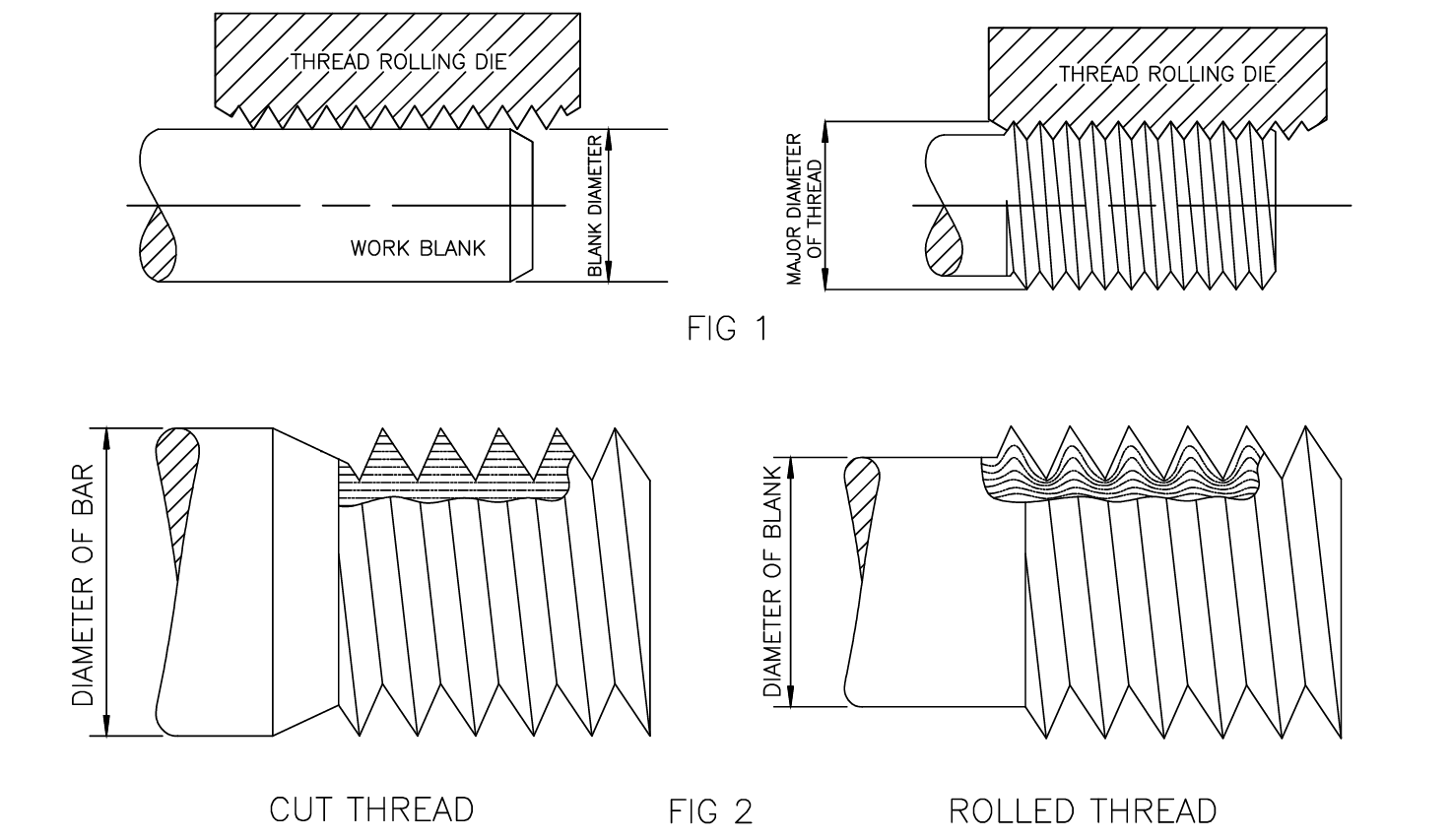

بسیاری از متخصصان در تولید اغلب به دنبال این هستند که "نورد رزوه چیست؟" یا "رزوههای نورد شده چگونه ساخته میشوند؟". اصل اصلی ساده است: به جای برش مواد، نورد رزوه از شکلدهی سرد برای جابجایی و شکلدهی فلز استفاده میکند.

1.1تعریف نورد رزوه:

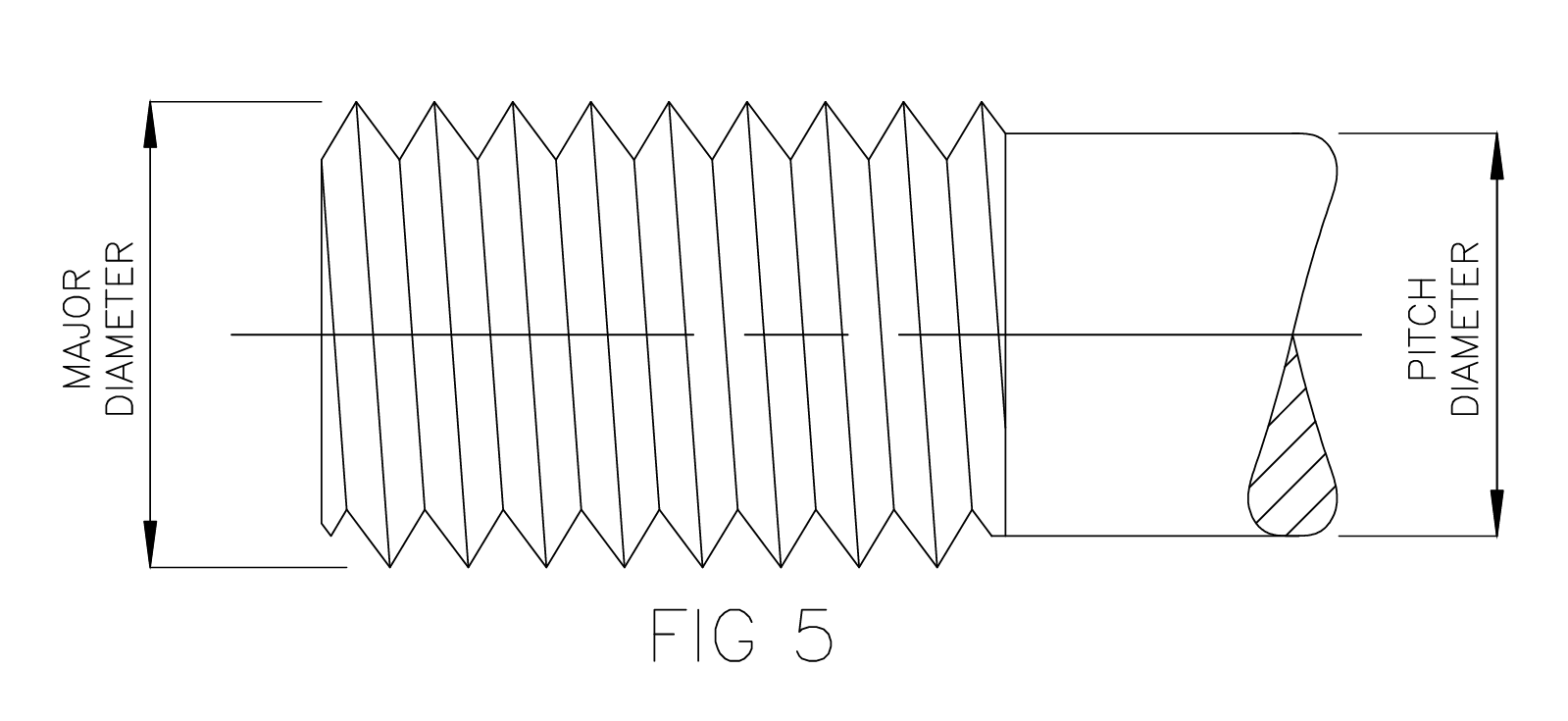

نورد رزوه یک فرآیند شکلدهی سرد است که در درجه اول برای تولید رزوههای خارجی، معمولاً روی ورقهای فلزی در دمای اتاق (با امکان گرم کردن ورقها در موارد خاص) استفاده میشود. این فرآیند با استفاده از قالبهای فولادی سختشده با پروفیلهای رزوه معکوس، فشار را همزمان با چرخش ورق اعمال میکند. این امر باعث میشود ماده به صورت پلاستیکی جریان یابد: قالب، ریشه رزوه را تشکیل میدهد در حالی که فلز جابجا شده به سمت بیرون جریان مییابد تا تاج را ایجاد کند و در نتیجه رزوههای یکنواخت و صاف ایجاد شود.

1.2نورد رزوه در مقابل برش رزوه: تفاوتهای کلیدی

| جنبه مقایسه | نورد نخ | برش رزوه |

| روش تشکیل | جابجایی پلاستیکی مواد (بدون براده) | حذف مواد (تولید تراشه) |

| استحکام رزوه | کار سرد برای افزایش استحکام کششی و خستگی | ساختار دانهای برش خورده و در نتیجه استحکام کمتری دارد |

| پرداخت سطح | با غلتک صیقل داده شده و سطح صافتری دارد | رد ابزار و برادهها رایجتر هستند |

| استفاده از مواد | صرفهجویی ۱۵۱TP3T–۲۷۱TP3T (بدون اتلاف) | بیش از 15% به صورت تراشه ضایعات دارد |

| راندمان تولید | شکلدهی پیوسته و پرسرعت | برش آهستهتر و تکگذر |

به طور خلاصه: برش نخ است تفریقی- اتلاف مواد و تضعیف استحکام - در حالی که نورد رزوه شکل دهنده، باعث صرفه جویی در مواد و تولید رزوه های قوی تر می شود.

2.06 مزیت کلیدی رزوههای نورد شده در تولید مدرن

هنگام جستجوی عباراتی مانند «مزایای نورد رزوه» یا «چرا رزوههای نورد شده بهتر از رزوههای برش خورده هستند»، تولیدکنندگان معمولاً بر ارزش واقعی آن تمرکز میکنند. بر اساس دادههای تولید و بازخورد صنعت، مزایای رزوههای نورد شده را میتوان در شش نکته کلیدی در مورد استحکام، دقت، هزینه و کارایی خلاصه کرد.

2.1استحکام بالاتر رزوه: عمر خستگی ۵ تا ۱۰ برابر بیشتر از رزوههای بریده شده

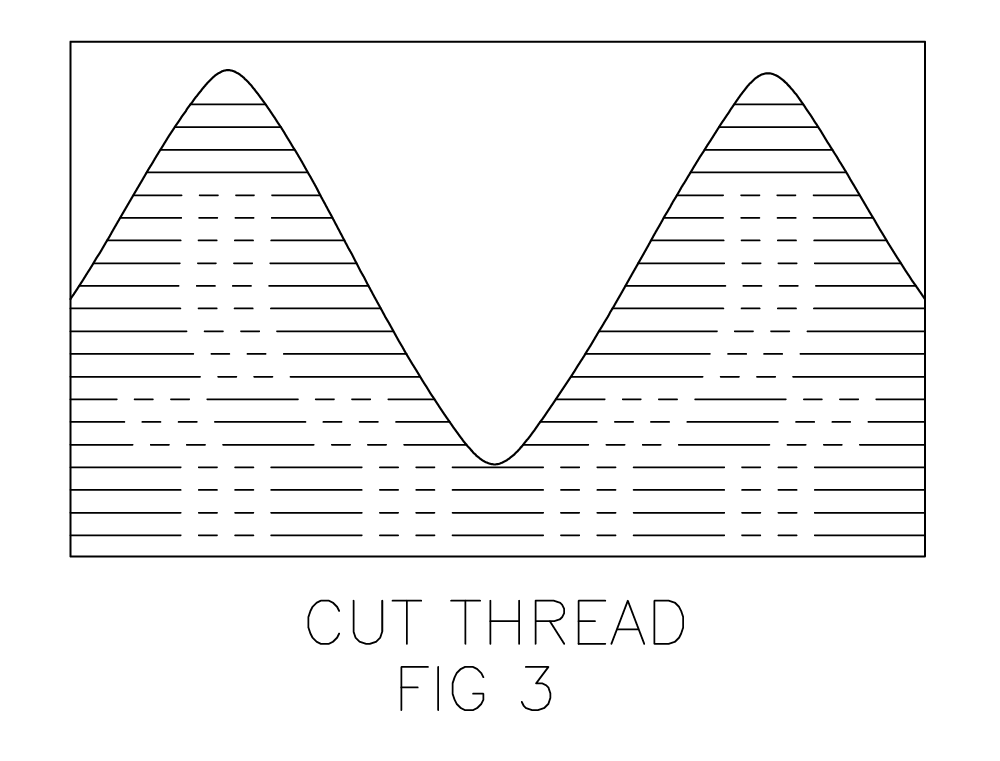

در طول نورد، فرآیند شکلدهی سرد باعث میشود ساختار دانه به جای برش، "به طور مداوم جریان یابد". در عین حال، تنشهای فشاری پسماند در ریشه رزوه ایجاد میشوند. این دو اثر به طور قابل توجهی خواص مکانیکی رزوههای نورد شده را افزایش میدهند:

- استحکام کششی +10%:سختکاری سرد، چگالی سطح را افزایش میدهد و مقاومت به شکست را در آزمایشهای کششی استاتیک بهبود میبخشد.

- مقاومت برشی بهبود یافته: جریان پیوسته دانهها در برابر لغزش رزوه مقاومت میکند؛ شکست برشی به جای دنبال کردن مرزهای دانهها، مستلزم برش در عرض دانهها است.

- عملکرد خستگی برتر: ریشههای نورد شده صاف و عاری از رد ابزار هستند و از ایجاد تنشهای اضافی جلوگیری میکنند. تنش فشاری پسماند، شروع ترک را به تأخیر میاندازد. حتی در دمای ۲۶۰ درجه سانتیگراد (۵۰۰ درجه فارنهایت)، استحکام خستگی دست نخورده باقی میماند (رزوههای بریده شده پس از گرم شدن، استحکام حدود ۲۵۱TP3T را از دست میدهند).

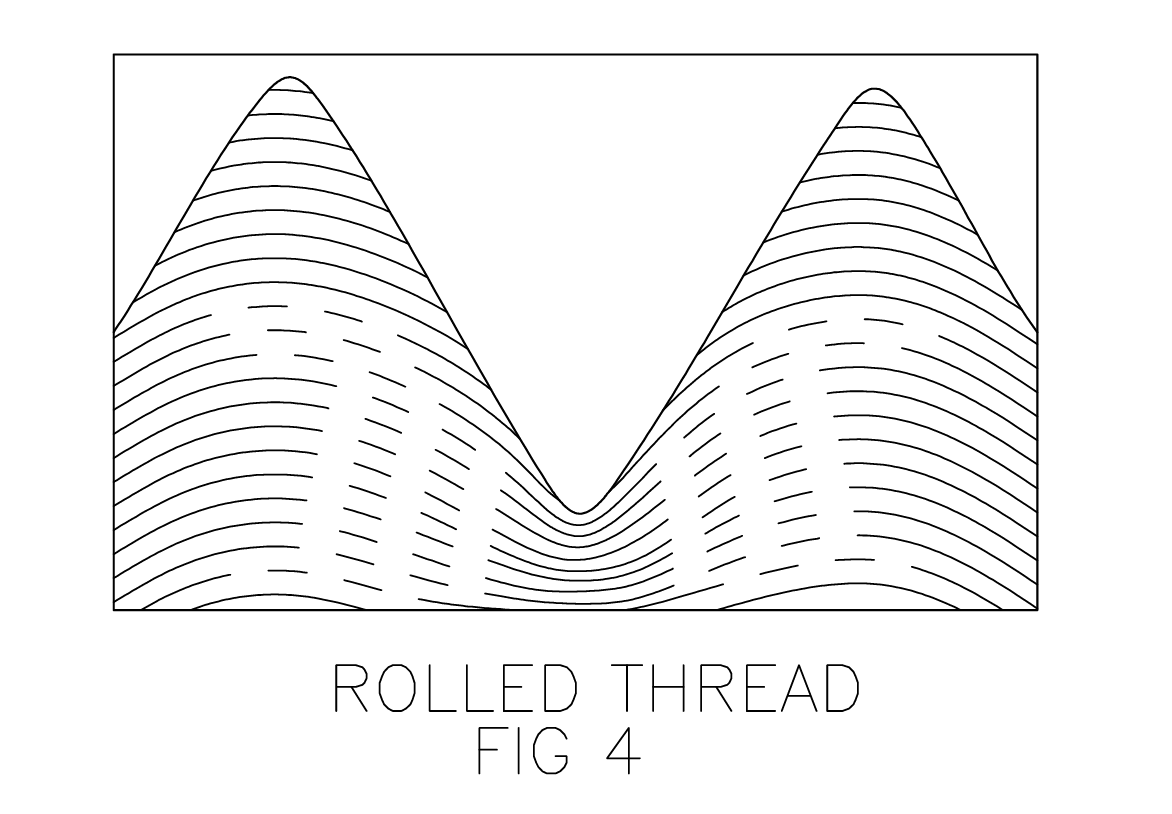

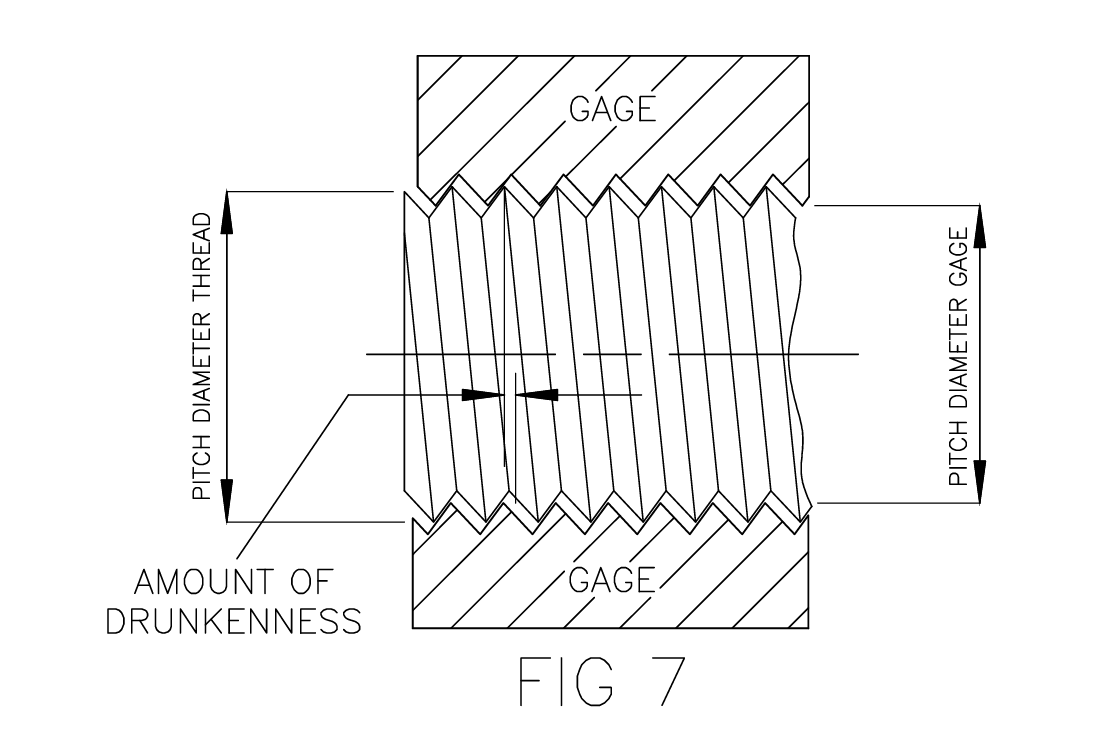

2.2دقت پایدار: تلرانسهای ثابت در طول مدت کارکرد طولانی

دقت رزوه در نورد توسط قالبها تعریف میشود که به جای لبههای برش تیز، سایش را در سطوح وسیع توزیع میکنند و نیاز به تیز کردن مکرر را کاهش میدهند. این امر دقت پایدار را در طول زمان تضمین میکند. پارامترهای کلیدی کنترل شده عبارتند از:

- قطرها: قطرهای اصلی، گام و فرعی توسط اندازه قطعه کار و پروفیل قالب تعیین میشوند؛ تلرانسها میتوانند در محدوده ±0.01 میلیمتر باقی بمانند.

- زاویه رزوه و سرب: دقت قالب مستقیماً به رزوه منتقل میشود؛ بازگشت الاستیک اندک در مواد سخت را میتوان با قالبهای سربی اصلاحشده جبران کرد.

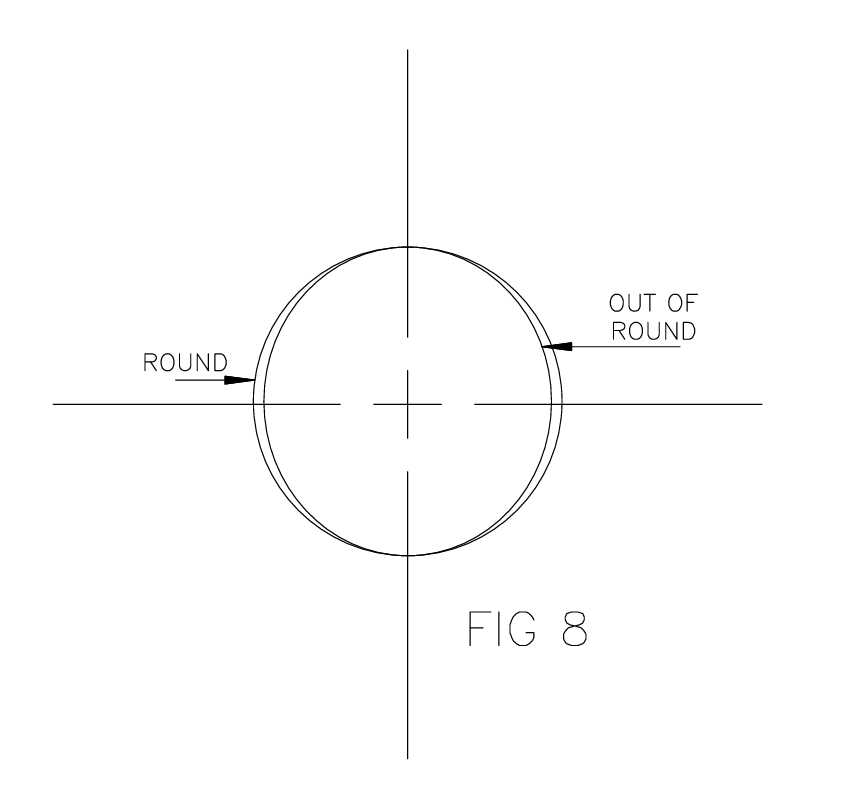

- گردی و انحراف: قطعات خام یکنواخت و فشار پیشرونده قالب، گردی را حفظ میکنند؛ میزان خروج از قالب را میتوان از طریق تنظیم زاویه پیشروی کنترل کرد.

2.3صرفهجویی در مواد اولیه در مدلهای 15%–27%: کاهش هزینه قابل مشاهده

از آنجا که هیچ براده ای تولید نمی شود، نورد رزوه به جای حذف مواد، آنها را جابجا می کند. داده های آزمایش های صنعتی، صرفه جویی در مواد را با توجه به اندازه رزوه نشان می دهد:

| اندازه رزوه | مواد ذخیره شده | اندازه رزوه | مواد ذخیره شده |

| 8-32 | 24% | ¾-10 | 16% |

| 4-20 | 25% | 1-8 | 18% |

| ۱۶-⅜ | 27% | 1½-6 | 16% |

برای قطعات پرس شده، نورد رزوه امکان استفاده از قطعه نازکتر را فراهم میکند (فقط به قطر قطعه خام نزدیک به قطر گام نیاز است تا قطر جزئی)، که باعث کاهش بیشتر ضایعات مواد میشود.

2.4بهرهوری بالاتر: سریعترین فرآیند شکلدهی رزوه

نورد رزوه سریعترین روش موجود برای تولید رزوه است که افزایش بهرهوری قابل توجهی را ارائه میدهد:

- تجهیزات چند منظوره: مناسب برای ماشینهای دستی، نیمه اتوماتیک و تمام اتوماتیک. با تغذیهکنندههای اتوماتیک، یک اپراتور میتواند چندین ماشین را به کار بیندازد و دهها تا صدها قطعه در دقیقه تولید کند.

- عملیات ثانویه را حذف میکند:رزوههای نورد شده نزدیک شانهها میتوانند مستقیماً تولید شوند و مراحل پلیسهگیری، پخزنی یا پرداختکاری از بین برود.

- مقرون به صرفه حتی در بستههای کوچک: راهاندازی سریع و ساده است، و این باعث میشود که نورد حتی برای تیراژ چند صد قطعه نیز رقابتی باشد.

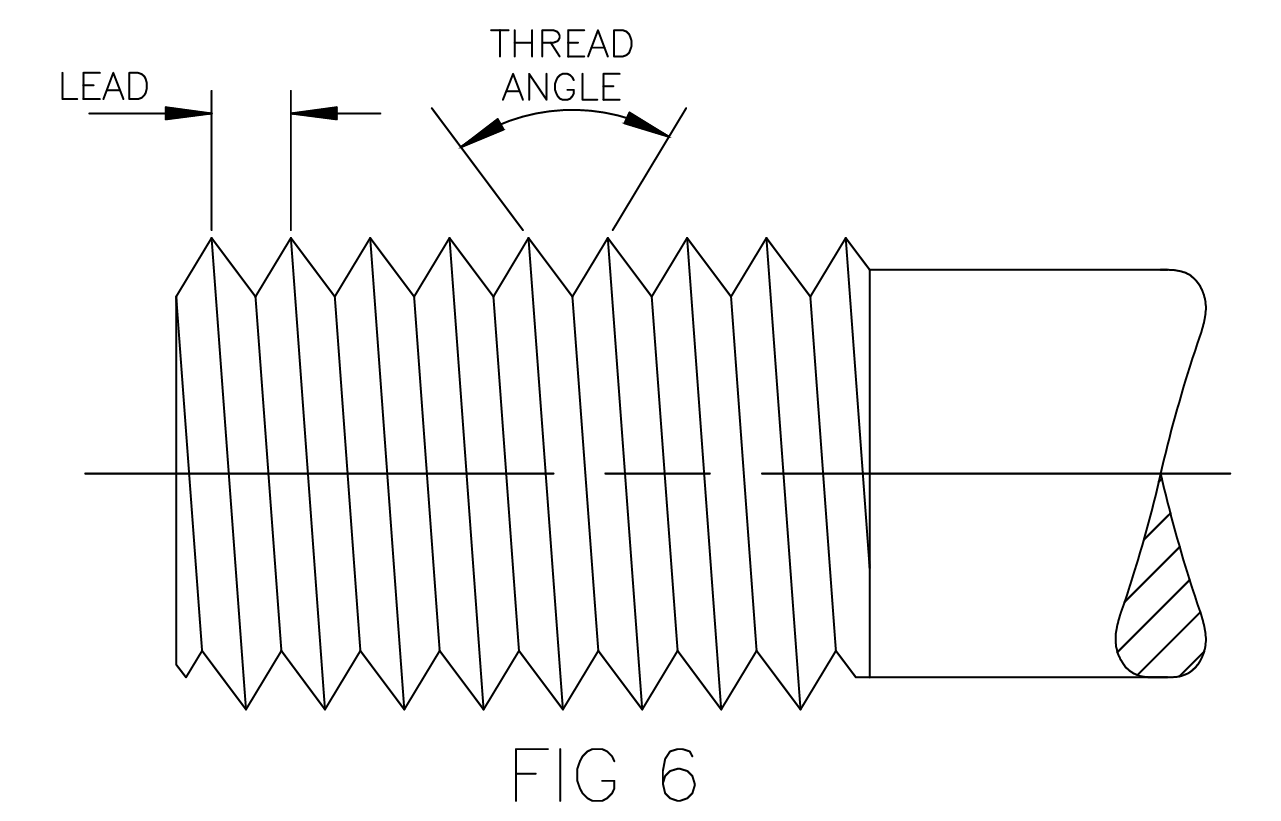

2.5پرداخت سطحی عالی: قابل مقایسه با رزوههای زمینی

پرداخت سطح قالب مستقیماً به رزوه منتقل میشود، در حالی که عمل نورد، یک اثر صیقلی ایجاد میکند. این امر منجر به زبری سطح تا Ra 0.8 میکرومتر میشود که با رزوههای سنگزنی شده قابل مقایسه است. صرف نظر از اینکه فولاد کربنی، فولاد ضد زنگ، برنج یا آلومینیوم را پردازش کنید، نورد، ظاهری صیقلی و یکنواخت بدون پرداخت اضافی ایجاد میکند.

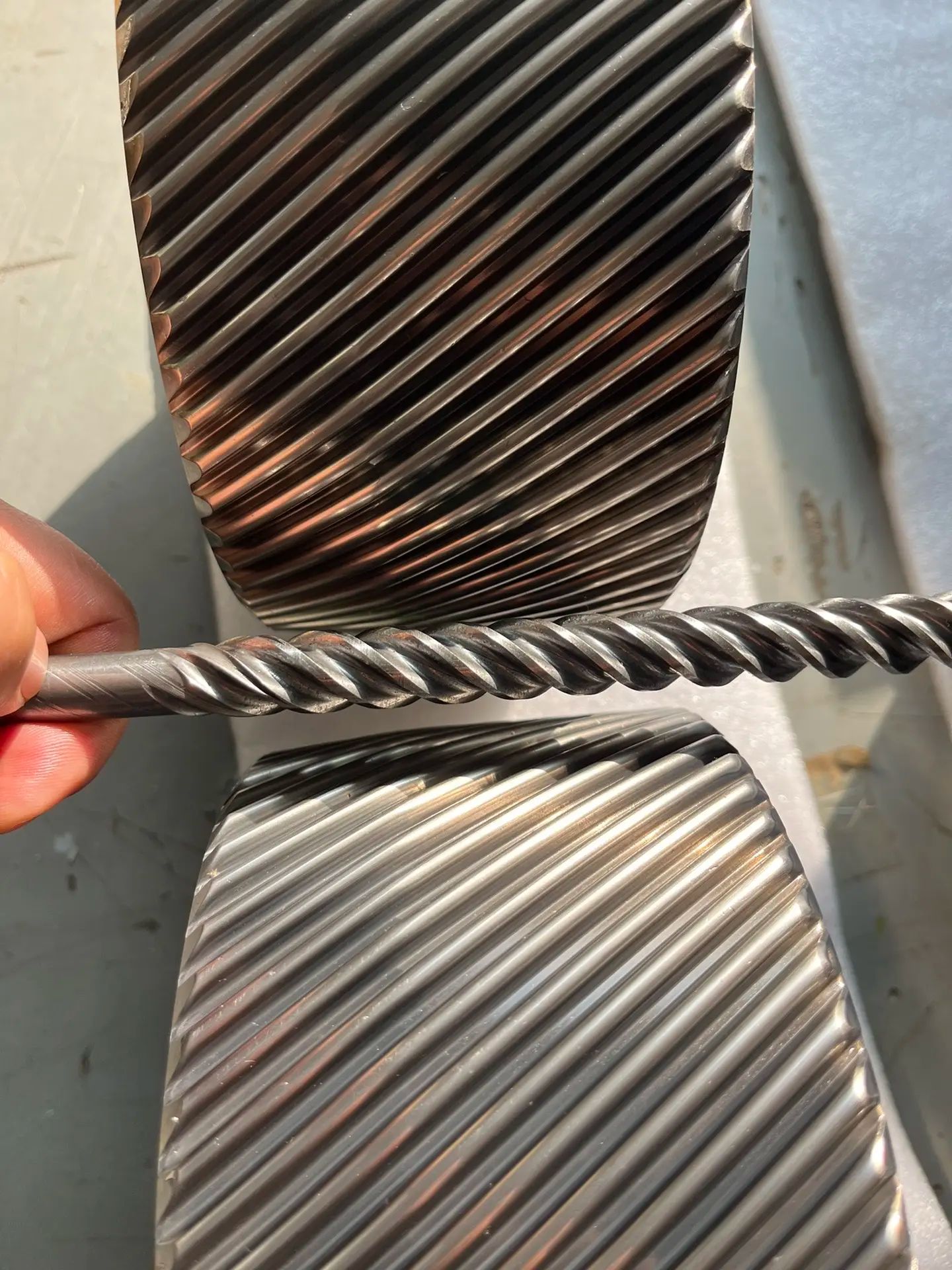

2.6محدوده کاربرد گسترده: فراتر از رزوهها

نورد رزوه محدود به رزوهها نیست. همچنین میتواند شیارها، هزارخارها، دندانهها، شیارهای روغنی و شفتهای صیقلی را تشکیل دهد. به عنوان مثال، شفتهای خودرو با شیارهای روغنی را میتوان در یک پاس نورد کرد و کانالهای صافی با هزینه کمتر از فرزکاری تولید کرد.

3.0چه چیزهایی را میتوان نورد کرد؟ انواع رزوه، مواد و کاربردهای محصول

هنگام جستجوی «کاربردهای نورد رزوه» یا «کدام رزوهها را میتوان نورد کرد»، تولیدکنندگان معمولاً میخواهند تأیید کنند که آیا محصولات خاص آنها مناسب هستند یا خیر. سازگاری نورد رزوه بسیار گسترده است - تقریباً همه انواع رزوه، مواد و دستههای محصولات مورد استفاده در تولید مدرن را پوشش میدهد.

3.1انواع رزوههای سازگار با نورد: بیش از 20 مشخصات استاندارد

نورد رزوه میتواند تقریباً هر نوع رزوه معمولی یا تخصصی را تولید کند، از جمله:

- استانداردهای S.: NPT (لوله مخروطی)، NPTF (لوله درزگیر خشک)، ANPT (لوله هوافضا)، NPSM/NPSL (لوله مستقیم).

- استانداردهای بینالمللی: متریک ISO، موضوعات انجمن بریتانیا.

- موضوعات ویژه: رزوههای حائل، قالبهای Lok-Thred®، رزوههای پیچ خودکار (انواع A / B / C)، رزوههای پیچ برقی.

- دیگران: رزوههای چپدست، چندراهه، حلقوی و مخروطی برای اتصالات.

محدوده اندازه: قطرها از 0.060 اینچ (1.52 میلیمتر) تا 5 اینچ (127 میلیمتر)، با گامهایی از 2 تا 80 TPI. رزوههای بزرگتر یا کوچکتر را میتوان با تجهیزات تخصصی تطبیق داد.

3.2مواد مناسب: هر فلز شکلپذیر با سختی ≤ Rockwell C40

نیاز کلیدی برای نورد رزوه، شکلپذیری است. هر فلزی با سختی تا Rc 40 (گاهی اوقات تحت شرایط خاص بالاتر) میتواند نورد شود، از جمله:

- فولادها: فولادهای کربنی (1010/1112)، فولادهای آلیاژی (2330/3140/6150)، فولادهای ضد زنگ، فولادهای ابزار.

- فلزات غیر آهنی: برنج، برنز، آلومینیوم، مس، بریلیم مس، تیتانیوم، نیکل، آلیاژهای مونل.

- دیگران: آلیاژهای ریختهگری شده منتخب، نقره و طلا (مورد استفاده در قطعات دقیق).

3.3کاربردهای معمول: از بستها تا قطعات هوافضا

- بستها: پیچ، میخ، گلمیخ، مهره (بهویژه پیچهای با استحکام بالا که مقاومت در برابر خستگی در آنها بسیار مهم است).

- خودرو: شفتها (خاردار یا شیاردار)، چرخدندهها، اتصالات رادیاتور.

- هوافضا: اتصالات رزوهدار ANPT، محفظههای حسگر با دقت بالا.

- الکترونیک و برق: پایههای لامپ، ترمینالهای رابط.

- اجزای ویژه: لولههای توخالی (با ضخامت دیواره کافی)، قطعات مهر و موم شده با رزوه، مجموعههای پیچ و واشر یکپارچه.

4.0چگونه یک دستگاه نورد رزوه انتخاب کنیم؟ ۳ نوع اصلی + راهنمای انتخاب

«انتخاب دستگاه نورد رزوه» یکی از رایجترین سوالات برای تیمهای تدارکات و مهندسی است. انتخاب تجهیزات مناسب مستقیماً بر راندمان تولید و هزینه تأثیر میگذارد. بازار امروز سه نوع اصلی از دستگاههای نورد رزوه را ارائه میدهد که هر کدام برای کاربردهای مختلف مناسب هستند. در عمل، این دستهها به راهحلهای تخصصی مانند موارد زیر تبدیل شدهاند: ماشینهای رزوهزنی دو غلتکی اتوماتیک, ماشینهای هیدرولیک سه غلتکی, ماشینهای نورد رزوه سه قالبی CNC، و ماشینهای نورد رزوه CNC اتوماتیک، طیف گستردهای از گزینهها را برای صنایع مختلف ارائه میدهد.

4.1ماشینهای نورد رزوه رفت و برگشتی (قالب تخت): برای قطرهای کوچک و حجم کم

- ساختار: یک قالب ثابت و یک قالب متحرک با سطوح کاری صاف؛ هر ضربه یک قطعه تولید میکند.

- مزایا: راهاندازی ساده، هزینه کم، ایدهآل برای رزوههایی تا قطر ۱ اینچ.

- کاربردها: بستهای کوچک (مثلاً پیچهای کوچک)، رزوههای مخروطی، قطعات نورد شده ساده.

- محدودیتها: رزوههای بلند به چرخش بیشتر قطعه کار نیاز دارند؛ راندمان با مواد سخت کاهش مییابد.

مدرن ماشینهای رزوهزنی دو غلتکی اتوماتیک قابلیتهای طرحهای سنتی قالب تخت را گسترش میدهند و در عین حال که عملکرد ساده و هزینه تولید پایین را حفظ میکنند، امکان کنترل بهتر قطرهای کمی بزرگتر را فراهم میکنند. آنها به ویژه برای کارگاههایی که نیاز به گذار از تولید دسته کوچک به تولید دسته متوسط انعطافپذیر دارند، مفید هستند.

4.2دستگاههای رزوهزنی چرخشی سیارهای: برای قطرهای کوچک تا متوسط در تولید انبوه

- ساختار: یک قالب چرخان مرکزی و چندین قالب قطعهای ثابت؛ هیچ حرکت محوری در قطعه وجود ندارد.

- مزایا: سرعت بالا (صدها قطعه در دقیقه)، دقت پایدار، مناسب برای قطعات با قطر کوچک تا متوسط.

- کاربردها: تولید انبوه پیچهای کوچک (مثلاً پیچهای الکترونیکی)، بستهای استاندارد.

- محدودیتها: محدوده قطر محدود؛ برای قطعات بزرگ مناسب نیست.

برای تولیدکنندگانی که بر خروجی بالا و اتوماسیون تمرکز دارند، ماشینهای نورد رزوه CNC اتوماتیک اصل سیارهای را با کنترل دیجیتال ادغام میکند و سرعت و ثبات را تضمین میکند. این نوع به طور گسترده برای پیچهای الکترونیکی، اتصالدهندههای میکرو و سایر قطعات استاندارد با حجم بالا استفاده میشود.

4.3ماشینهای رزوهزنی قالب استوانهای: برای قطرهای بزرگ و قطعات پیچیده

- ساختار: سیستمهای دو یا سه قالبی با آرایش محورهای موازی؛ از نورد از داخل یا از داخل پشتیبانی میکنند.

- مزایا: محدوده وسیع پردازش (تا قطر ۵ اینچ)، قادر به پردازش قطعات توخالی، میلههای بلند و مواد سختتر.

- کاربردها: پیچهای بزرگ، اتصالات توخالی، رزوههای پیوسته روی میلهها (مثلاً پیچهای سربی)، اجزای عملیات حرارتی شده.

- انواع: ماشینهای سه قالبه نسبت به مدلهای دو قالبه، پشتیبانی بیشتری ارائه میدهند و همین امر آنها را برای قطعات توخالی یا با دقت بالا مناسبتر میکند.

پیشرفته ماشینهای هیدرولیک سه غلتکی به ویژه برای لولههای توخالی و پیچهای با قطر بزرگ مؤثر هستند و در حین نورد، پایداری بیشتری ایجاد میکنند. در همین حال، ماشینهای نورد رزوه سه قالبی CNC فناوری استوانهای را به پیش میراند و ترازبندی دقیق و تکرارپذیری را برای قطعات پیچیده یا عملیات حرارتیشده که دقت در آنها بسیار مهم است، ارائه میدهد.

4.4انتخاب دستگاه نورد رزوه: راهنمای سه مرحلهای

- بر اساس حجم تولید: دستههای کوچک (صدها تا چند هزار) → ماشینهای دو غلتکی رفت و برگشتی یا اتوماتیک؛ دستههای بزرگ (دهها هزار یا بیشتر) → ماشینهای نورد رزوه CNC سیارهای یا اتوماتیک.

- بر اساس اندازه قطعه: قطرهای کوچک (≤۱ اینچ) → رفت و برگشتی یا سیارهای؛ قطرهای بزرگتر (>۱ اینچ) یا میلههای بلند → دستگاههای استوانهای، هیدرولیک ۳ غلتکی یا CNC ۳ قالبی.

- بر اساس نوع قطعه: قطعات توخالی یا پیچیده → ماشینهای استوانهای سه قالبی یا CNC سه قالبی؛ بستهای استاندارد → ماشینهای نورد رزوه CNC سیارهای یا اتوماتیک.

5.0چگونه از قالبهای رزوهزنی استفاده کنیم؟ نکات کلیدی برای عمر طولانیتر و دقت بالاتر

بسیاری از کاربران عبارتهای «عمر قالب نورد رزوه» یا «نحوه نگهداری از قالبهای نورد رزوه» را جستجو میکنند. به عنوان ماده مصرفی اصلی در عملیات نورد، عمر قالب مستقیماً بر هزینه کلی تأثیر میگذارد. در زیر سه نکته ضروری آورده شده است:

انتخاب جنس قالب مناسب: مطابقت با جنس قطعه کار

- مواد نرم (آلومینیوم، برنج): از فولاد ابزار Cr12MoV استفاده کنید؛ مقرون به صرفه و بادوام.

- مواد سخت (فولاد ضد زنگ، فولاد آلیاژی): برای مقاومت سایشی و چقرمگی شکست برتر، از قالبهای فولادی تندبر (W18Cr4V) یا کاربیدی استفاده کنید.

افزایش طول عمر قالب با سه روش عملیاتی:

- کنترل سرعت نفوذ: برای مواد سخت یا قطعات توخالی (برای جلوگیری از لب پریدگی قالب) از سرعتهای پایینتر و برای مواد نرم (برای جلوگیری از چسبیدن مواد) از سرعتهای بالاتر استفاده کنید.

- قالبها را مرتباً بازرسی کنید: به محض مشاهده ساییدگی یا لبپریدگی در تاج، آن را فوراً تعویض کنید تا از ضایعات بیش از حد جلوگیری شود.

- بهینه سازی ایستگاه های مرگ: قالبهای چند ایستگاهه (مثلاً قالبهای دو یا چهار ایستگاهه) سایش را در سطوح مختلف توزیع میکنند و عمر مفید را ۲ تا ۴ برابر افزایش میدهند.

عرض قالب مناسب را انتخاب کنید:

- نورد ورودی: عرض قالب باید برابر با طول رزوه + ۲-۳ گام باشد تا از شکستگی انتهایی جلوگیری شود.

- نورد سرتاسری: از عرض توصیهشدهی سازنده پیروی کنید؛ برای رزوههای نزدیک شانهها، ۳ تا ۵ گام فاصلهی سربی در نظر بگیرید.

6.0سوالات متداول (FAQ): توضیح نورد رزوه

آیا میتوان رزوههای داخلی را نورد کرد؟

خیر. غلتاندن رزوه تقریباً منحصراً برای رزوههای خارجی انجام میشود. رزوههای داخلی نیاز به فرآیندهای قلاویزکاری یا قلاویزکاری غلتکی دارند.

میتواند بالا باشد-آیا مواد با سختی بالا (مثلاً Rockwell C45) نورد میشوند؟

تا حدی. با قالبهای کاربیدی و سرعتهای نفوذ پایین، میتوان برخی از مواد با سختی بالا را نورد کرد. با این حال، برای جلوگیری از شکست قالب، باید از قبل شکلپذیری آن آزمایش شود.

چه سطوح دقتی آیا نخهای نورد شده میتوانند به این هدف برسند؟

نورد رزوه استاندارد میتواند به تلرانس کلاس ۶g دست یابد. با قالبهای زمینی و ماشینهای با دقت بالا، دقت میتواند به کلاس ۴h برسد و الزامات هوافضا را برآورده کند.

آیا نورد نخ برای دستههای کوچک گرانتر از برش آن است؟

خیر. زمان راهاندازی دستگاه نورد رزوه کوتاه است (حدود ۳۰ دقیقه). حتی برای تیراژهای کم حدود ۵۰۰ قطعه، صرفهجویی ترکیبی در مواد و بهرهوری بالاتر، نورد ۱۰۱TP3T–۱۵۱TP3T را نسبت به برش مقرونبهصرفهتر میکند.

7.0نتیجهگیری: نورد رزوه - روشی اثباتشده برای هزینه کمتر و راندمان بالاتر

چه در صنعت بست، چه در صنعت سختگیرانه نخهای با استحکام بالا یا کاربردهای هوافضا که نیاز به دقت و صرفهجویی در موادنورد رزوه به طور مداوم با فرآیند بدون براده، استحکام برتر و راندمان هزینه خود، ارائه میدهد.

با انتخاب نوع مناسب دستگاه (رفت و برگشتی، سیارهای یا استوانهای) و تطبیق قالبها با مواد، تولیدکنندگان میتوانند بهرهوری رزوهکاری را به میزان زیر افزایش دهند: ۳ تا ۵ بار ضمن کاهش ضایعات مواد توسط ۱۵۱TP3T–۲۷۱TP3T.

اگر در مورد مناسب بودن قطعات خود برای نورد یا انتخاب دستگاه مناسب مردد هستید، به راهنمای انتخاب ارائه شده مراجعه کنید یا ابعاد قطعه خاص خود را برای بهینه سازی فرآیند ارزیابی کنید.