1.0سوجینگ چیست؟

1.1منشأ و توسعهی سوجینگ

فرآیند سنبهکاری (swaging) از آلمان سرچشمه گرفته و در ابتدا برای شکلدهی قطعات استوانهای توخالی به پروفیلهای پیچیده توسعه داده شد. تحقیقات گستردهای برای درک جریان مواد و تغییر ضخامت دیواره در طول فرآیند انجام شده است. در اوایل سال ۱۹۶۴، کگ (Keg) یک مدل مکانیکی از فرآیند سنبهکاری ارائه داد که حرکت چرخشی نسبی بین قالب و قطعه کار را، به ویژه تحت پیکربندیهای مختلف اسپیندل که بر الگوهای حرکت و تغییرات سرعت تأثیر میگذارند، پیشبینی میکرد.

1.2تفاوت بین آهنگری سنبهکاری و آهنگری مرسوم

فرآیندهای آهنگری را میتوان به طور کلی به دو دسته تقسیم کرد:

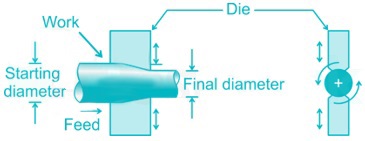

- طراحی لوله: قطر لولههای فلزی را با کشیدن یا اکسترود کردن آنها از طریق یک قالب کاهنده کاهش میدهد. مشابه کشش سیم، این روش برای کوچک کردن قطعات کار لولهای استفاده میشود.

- آهنگری سنبهکاری / آهنگری شعاعیشامل دو یا چند قالب است که از طریق حرکت رفت و برگشتی پیوسته یا با فرکانس بالا، قطعه کار را چکش کاری میکنند و باعث تغییر شکل پلاستیک موضعی میشوند. این روش به طور گسترده برای کاهش قطر، شکلدهی مخروطی، نوکتیز کردن و شکلدهی حفرههای داخلی در قطعات توخالی استفاده میشود.

یکی از مزایای کلیدی روش قالبگیری سنبهکاری، توانایی آن در انجام شکلدهی پیچیده در دمای اتاق و در عین حال حفظ دقت ابعادی بالا و صرفهجویی در مواد است. این امر، این روش را به ویژه در فرآوری فلزات گرانبها مطلوب میکند.

1.3اصل کار

فرآیندهای سواجینگ معمولاً در دو حالت زیر انجام میشوند:

- سنبه کاری محوری: فلز تحت ضربات شعاعی قالبها به صورت جانبی جریان مییابد و عملاً قطر آن را تغییر میدهد یا یک پروفیل مخروطی ایجاد میکند.

- سوآجینگ چرخشی با غلتک: از مجموعهای از غلتکها استفاده میکند که در اطراف قطعه میچرخند تا لبهها را به صورت کنترلشده باز یا منبسط کنند - که معمولاً در مونتاژ قطعاتی مانند یاتاقانهای پرسکاری شده در محفظهها استفاده میشود. این روش اغلب شامل روانکنندههایی برای کاهش اصطکاک و سایش است و برای کاربردهایی که نیاز به هممرکزی بالا و تناسب محکم دارند، ایدهآل است.

سنبهکاری را میتوان با یک مندرل نیز انجام داد تا شکل داخلی قطعات توخالی کنترل شود، مشروط بر اینکه ناحیه تغییر شکل، سطح مقطع ثابتی را حفظ کند.

2.0دستگاه سوجینگ چیست؟

دستگاه سنبهکاری (swaging machine) یک دستگاه شکلدهی فلز است که برای تغییر شکل و ابعاد قطعات فلزی، معمولاً میله یا لوله، با استفاده از چکشکاری شعاعی پرسرعت با دو یا چهار قالب شکافدار استفاده میشود. کاربردهای رایج آن شامل کاهش قطر، شکلدهی مخروطی، شکلدهی نوک و شکلدهی پروفیلهای داخلی اجزای توخالی است. این دستگاه عمدتاً در عملیات کار سرد استفاده میشود.

اصل کار دستگاه سوجینگ

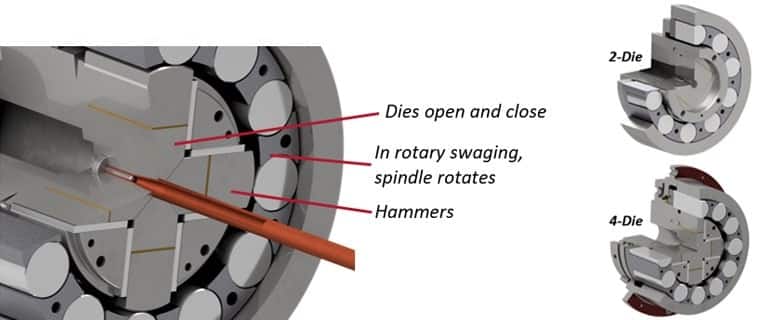

اجزای اصلی دستگاه سواچینگ شامل موارد زیر است:

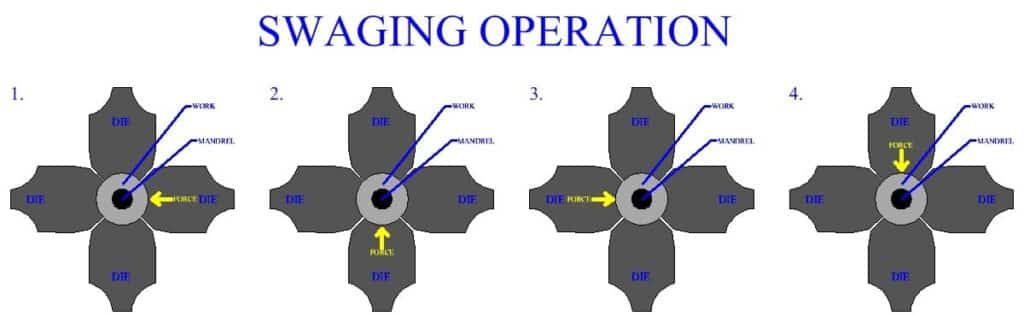

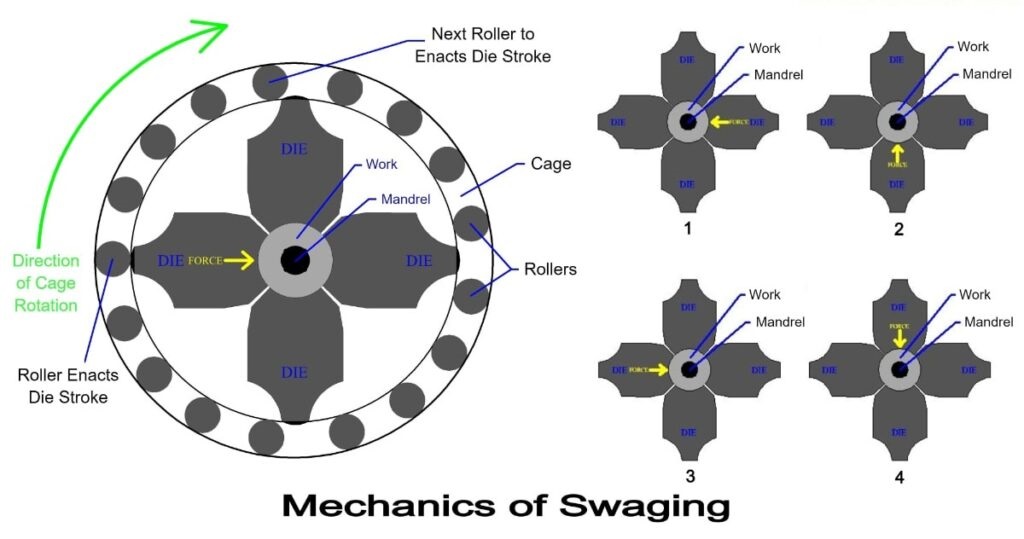

- سیستم اسپیندل و قالبقالبها روی یک اسپیندل موتوری نصب شدهاند که در یک قفس غلتکی محصور شده است، که از نظر طراحی شبیه به یک یاتاقان غلتکی است.

- حرکت قالب: با چرخش اسپیندل، نیروی گریز از مرکز، قالبها را به سمت بیرون پرتاب میکند تا روی قفس سوار شوند. وقتی قالبها از روی غلتکهای بزرگ عبور میکنند، مجبور میشوند لحظهای بسته شوند و نیروی ضربهای را به قطعه کار وارد کنند.

- فرکانس کاریقالبها با فرکانسهای بسیار بالا - تا ۲۰۰۰ بار در دقیقه - باز و بسته میشوند که امکان شکلدهی سریع و کارآمد را فراهم میکند.

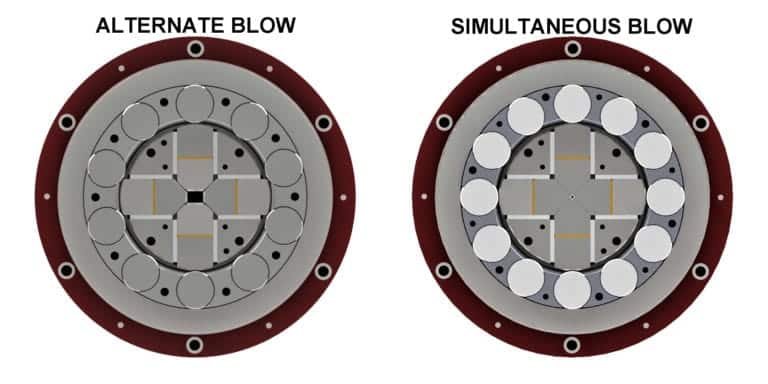

بسته به چیدمان غلتکها، قالبها ممکن است همزمان (در ماشینهای سنبهکاری استاندارد) یا به ترتیب بسته شوند (پیکربندی که اغلب به آن آهنگری چرخشی گفته میشود، اگرچه اساساً هنوز یک فرآیند سنبهکاری است).

2.1انواع ماشینهای سنبهکاری

ماشینهای سنبهزنی را میتوان به انواع اساسی زیر طبقهبندی کرد:

- مارک سواگراین دستگاه که با نام دستگاه قالبگیری اتوماتیک نیز شناخته میشود، دارای حرکت پیوسته قالب با نیروی محرکه موتور است و برای تولید با سرعت و حجم بالا ایدهآل است.

- تیپرینگ سواگر: از مکانیزم گوهای برای درگیر کردن قالبها با غلتکها استفاده میکند. این طرح که معمولاً با پا کار میکند، امکان وارد کردن قطعات کار بلند را در حالی که قالبها باز میمانند، فراهم میکند و شکلدهی موضعی، به ویژه برای انتهای مخروطی را امکانپذیر میسازد.

2.2پیکربندی ویژه سوهانکاری: دستگاه سوهانکاری اسپیندل نوسانی

این طرح که نوعی از سنبهکاری چرخشی است، دارای اسپیندلها و قفسهای با چرخش مخالف است که به از بین بردن تشکیل «بالههای» فلزی ناخواسته بین قالبها کمک میکند. این امر منجر به بهبود کیفیت لبه و هممرکزی قطعات نهایی میشود.

اصول شکلدهی و جزئیات فرآیند

- روش تشکیلقالبها ضربات شعاعی سریعی را با سرعت 10 تا 20 بار در ثانیه به قطعه کار ثابت وارد میکنند.

- انواع قطعه کار: معمولاً میله یا لوله، ایدهآل برای مخروطی کردن انتها، شکلدهی نوک یا شکلدهی داخلی قطعات توخالی.

- روش تشکیلسنبه میتواند برای کنترل ابعاد داخلی قطعات توخالی استفاده شود. قالبها ممکن است با حرکت رفت و برگشتی یا چرخشی به دور قطعه کار کنند.

- کاربردهای معمولفشار دادن یاتاقانها در محفظهها، کوچک کردن یا گشاد کردن انتهای لولهها، شکل دادن به نوکهای تیز یا ایجاد هندسههای داخلی.

- روانکاریروانکاری با گریس معمولاً برای کاهش سایش قالب و بهبود کیفیت شکلدهی استفاده میشود.

2.3مقایسه طبقهبندی فرآیند

| دسته بندی | توضیحات | نام(های) جایگزین |

| نوع اول | قطعه کار از طریق یک قالب کاهنده تحت فشار قرار میگیرد تا قطر آن کاهش یابد. | سنبه کاری لوله، کشش لوله |

| نوع دوم | دو یا چند قالب، قطعه کار را برای کاهش قطر، چکش کاری میکنند. | سنبه کاری، آهنگری شعاعی |

سوجینگ به دلیل ماهیت شکلدهی سرد، حداقل اتلاف مواد و راندمان بالا در شکلدهی هندسههای پیچیده، به طور گسترده در صنعت فرآوری فلزات گرانبها مورد استفاده قرار میگیرد.

3.0اصل سواچینگ چرخشی برای لولههای فلزی

سنبه کاری چرخشی لوله های فلزی یک فرآیند شکلدهی پلاستیک است که ضربه شعاعی با فرکانس بالا را با حرکت چرخشی ترکیب میکند. این فرآیند معمولاً شامل چندین قالب آهنگری - معمولاً سه، چهار یا هشت - است که به طور یکنواخت در اطراف محیط لوله چیده شدهاند. این فرآیند از طریق حرکت رفت و برگشتی شعاعی با کورس کوتاه هماهنگ، امکان شکلدهی دقیق مانند کاهش انتهایی، گلویی شدن قسمت میانی و شکلدهی مخروطی را فراهم میکند.

3.1ویژگیهای فرآیند و گردش کار

- چیدمان قالب: قالبهای آهنگری چندگانه به طور یکنواخت در اطراف لوله توزیع شدهاند. هنگام چرخش، قالبها ضربات شعاعی با فرکانس بالا و در فاصله کوتاه به سطح لوله وارد میکنند که باعث تغییر شکل پلاستیک مداوم میشود.

- انواع فرآیند:

- سنبهکاری پیشروندهلوله به تدریج از یک انتها به سمت پایین گردنه گیری میشود و در عین حال به آرامی در جهت محوری پیش میرود که امکان تغییر شکل مداوم در امتداد طول آن را فراهم میکند.

- شیار زنیقطعه کار ثابت میماند در حالی که قالبها کاهش قطر موضعی یا شکلدهی کانتور توکار را در موقعیتهای خاص انجام میدهند که برای شکلدهی دقیق سازه مناسب است.

- مکانیسم تغییر شکلضربات چند جهته و بارگذاری چرخهای سریع، ضمن تضمین دقت بالای شکلدهی و پرداخت سطح عالی، باعث ریز شدن دانهها و تراکم مواد میشوند.

3.2مزایای فرآیند

- تغییر شکل پلاستیک کارآمد با حداقل ضایعات مواد و بدون تولید تراشه

- استحکام و دوام سازه بهبود یافته

- قابلیت ایجاد هندسههای پیچیده برای کاربردهای صنعتی متنوع

- عملیات شکلدهی سرد، مشکلات مربوط به عملیات حرارتی را از بین میبرد.

4.0آهنگری چیست؟

آهنگری فرآیندی برای شکلدهی فلزات است که در آن قطعه کار تحت نیروی خارجی، معمولاً از طریق چکشکاری یا پرس، تغییر شکل پلاستیک میدهد. ماده درون یک قالب شکل داده میشود و ساختار داخلی آن بهبود یافته و خواص مکانیکی و استحکام آن افزایش مییابد. آهنگری یکی از اساسیترین و پرکاربردترین تکنیکهای شکلدهی فلزات در تولید صنعتی است.

5.0فرآیند آهنگری چیست؟

اصل کاردر آهنگری قالب بسته، یک قطعه کار فلزی - چه میله و چه لوله - در حفره قالب با شکل مشخص قرار میگیرد. سپس چندین چکش با حرکت شعاعی با فرکانس بالا به ماده ضربه میزنند و آن را به سمت داخل میرانند تا به تدریج حفره را پر کند. حرکت قالب میتواند به شکلهای زیر باشد:

- حرکت رفت و برگشتی (محوری به داخل و خارج)

- حرکت چرخشی (اغلب از طریق یک سیستم قفس غلتکی شبیه به یاتاقان غلتکی حاصل میشود)

در سنبهکاری چرخشی، قالبها با سرعت بالا میچرخند و در حالی که قطعه کار ثابت میماند، 10 تا 20 ضربه در ثانیه ایجاد میکنند. برای قطعات لولهای، میتوان از یک مندرل برای کنترل قطر داخلی و ضخامت دیواره استفاده کرد. مندرلهای شکلدار امکان ایجاد هندسههای داخلی پیچیده را فراهم میکنند.

5.1ظرفیت و دقت شکلدهی:

- محدوده اندازه قطعه کار: قطر از 0.5 میلی متر تا 150 میلی متر

- نرخ تولید: تا 30 قطعه در دقیقه (بسته به پیچیدگی و اتوماسیون)

- تلرانس ابعادی: به اندازه ±0.05 میلیمتر تا ±0.5 میلیمتر

- سازگاری با مواد: مناسب برای طیف وسیعی از فلزات از آلومینیوم، مس و فولاد ضد زنگ گرفته تا فلزات سخت تغییر شکل مانند تنگستن و مولیبدن؛ آهنگری گرم معمولاً برای مواد با شکلپذیری کم استفاده میشود.

- روانکنندهها اغلب برای کاهش سایش ابزار و بهبود سطح نهایی در طول فرآیند استفاده میشوند.

5.2کاربردهای آهنگری:

آهنگری به دلیل کارایی و تطبیقپذیریاش، به طور گسترده در صنایع مختلف، به ویژه برای موارد زیر، کاربرد دارد:

- اجزای لولهای با انتهای بسته

- کوچک کردن و مخروطی کردن انتهای لوله

- مجموعه کابلهای برق و تکیهگاههای سازهای

- اجزای پانچ، اسکنه، دسته و انبردست

- سیستمهای اگزوز و لولههای اتصال خودرو

- شفتهای ابزار، مخروطهای قطعهبندیشده و عناصر گیرهبندی

6.0روتاری سوجینگ چیست؟

سنبهکاری چرخشی یک تکنیک آهنگری تخصصی است که شامل ضربات شعاعی سریع و پیوسته همراه با حرکت چرخشی برای کاهش، شکلدهی یا مخروطی کردن میلههای گرد، لولهها یا سیمها بدون برش است. یک دستگاه سنبهکاری چرخشی از چندین سر چکش (معمولاً ۳ یا ۴) استفاده میکند که در حین اعمال ضربات شعاعی هماهنگ، حول قطعه کار میچرخند و باعث تغییر شکل پلاستیکی موضعی میشوند که به تدریج پروفیل مورد نظر را تشکیل میدهد.

در مقایسه با آهنگری مرسوم، سنبهکاری چرخشی دقت ابعادی بیشتری، کاهش ضایعات مواد و بهبود یکنواختی ساختار دانه را ارائه میدهد. این یک فرآیند شکلدهی فلز بدون براده و با بهرهوری انرژی بالا است.

6.1انواع سوجینگ چرخشی

| نوع | توضیحات |

| سواچینگ سرد | در دمای اتاق انجام میشود، مناسب برای مواد انعطافپذیر مانند مس و آلومینیوم |

| سواچینگ گرم | پس از گرم کردن مواد با استحکام بالا برای کاهش سختی انجام میشود؛ برای فولادهای آلیاژی، فولادهای ضد زنگ و غیره استفاده میشود. |

| سوجینگ جامد | برای کاهش یا مخروطی کردن میلهها و سیمهای توپر استفاده میشود. |

| سنبهکاری توخالی | در درجه اول برای لولهها؛ برای کاهش، گسترش یا مخروطی کردن پروفیلهای توخالی استفاده میشود |

| سواچینگ خارجی | تغییر شکل اعمال شده از بیرون؛ معمول در ماشینهای استاندارد سنبهکاری چرخشی |

| سواچینگ داخلی | از مندرلهای داخلی یا میلههای نگهدارنده برای کنترل خطوط داخلی استفاده میکند، ایدهآل برای قطعات توخالی دقیق |

6.2مراحل فرآیند تعویض دنده چرخشی

- آماده سازی قطعه کارانتخاب جنس مناسب برای میله یا لوله

- بستن و موقعیت یابیقطعه کار را در فیکسچر دستگاه محکم کنید

- چرخش قالب و چکش کاریقالبها با سرعت بالا میچرخند و ضربات شعاعی هماهنگ ایجاد میکنند

- شکلدهی تدریجیضربه مداوم به تدریج قطر خارجی را کاهش داده و شکل را تغییر میدهد

- حذف قطعه: پس از دستیابی به اندازه یا شکل نهایی، قطعه به صورت دستی یا خودکار برداشته میشود

7.0انواع ماشینهای سنبهکاری: راهنمای کامل از سیستمهای ثابت تا چرخشی

ماشینهای سنبهکاری بهطور گسترده در شکلدهی فلزات، کاهش قطر و کاربردهای مخروطیسازی استفاده میشوند. بر اساس ساختار و مکانیسمهای شکلدهی، میتوان آنها را به انواع اصلی زیر طبقهبندی کرد:

7.1دستگاه سنبه زنی قالب ثابت

این ماشینها که با نام ماشینهای سنبهکاری ثابت نیز شناخته میشوند، دستگاههای بسیار انعطافپذیری هستند که برای آهنگری گرم و سرد مناسب میباشند. در حین کار، مجموعه اسپیندل ثابت میماند در حالی که قفس غلتکی بیرونی میچرخد و قالبها را برای بسته شدن و فشردهسازی قطعه کار به حرکت در میآورد.

ویژگیها و مزایا:

- قابلیت پردازش اشکال مختلف مقطع (گرد، مربع، مستطیل)؛

- انعطافپذیری بالا برای شکلدهی هندسههای پیچیده؛

- سازگار با هر دو فرآیند کار گرم و کار سرد.

انواع:

- نوع دمیدن همزمان: مناسب برای تولید لوله های گرد و شیاردار.

- نوع دمیدن متناوب: ایدهآل برای پروفیلهای مربع، مستطیل یا شش ضلعی.

کاربردهالولههای هوافضا، لولهکشی کنترل سیال و سایر صنایع به اجزای لولهای با دقت بالا نیاز دارند.

7.2دستگاه سنبه زنی چرخشی

این دستگاهها که با نام ماشینهای سنبهکاری چرخشی نیز شناخته میشوند، ابزارهایی با راندمان و استحکام بالا هستند که معمولاً در کاربردهای سنبهکاری مدرن مورد استفاده قرار میگیرند. قالبها بر روی چندین بلوک چکش نصب شدهاند که به دور قطعه کار میچرخند. با چرخش اسپیندل، نیروی گریز از مرکز، بلوکهای چکش را به سمت غلتکها هدایت میکند که باعث میشود قالبها به صورت دورهای بسته شوند و آهنگری شعاعی انجام شود.

پیکربندیهای قالب:

- سیستم دو قالبیایدهآل برای قطعات کوچک با پرداخت سطحی عالی؛

- سیستم چهار قالبیمناسب برای قطعات بزرگتر که نیاز به فشرده سازی سنگین و شکل دهی نوک دارند.

کاربردها: گرمکنهای فشنگ، سوزنهای تزریق زیرپوستی، اجزای سلاح گرم، ابزارهای جنگلداری و انواع محصولات لولهای.

7.3دستگاه سوجینگ هیدرولیک

دستگاههای قالبگیری هیدرولیکی، حرکت چرخشی قالب را با کنترل هیدرولیکی ترکیب میکنند و عمدتاً برای مونتاژ اتصالات کابل، کاهش طول شانه و شکلدهی لولههای موجدار استفاده میشوند. در حین کار، قطعه کار از طریق قالبهای باز شده وارد میشود که سپس توسط اسپیندل چرخان و مکانیزم گوه بسته میشوند. پس از قالبگیری، سیستم به طور خودکار قالبها را دوباره باز میکند.

مزایای کلیدی:

- انعطافپذیری بیشتر برای جابجایی قطعات؛

- بستن و جداسازی آسان، ایدهآل برای کارهای مونتاژ محور.

کاربردهای معمولنردههای کابلی معماری، تجهیزات دریایی، مسیرهای طنابکشی در فضای باز و ابزارهای تعمیر و نگهداری.

7.4دستگاه سنبه کاری لانگ دای

این دستگاه که برای ساخت لولههای مخروطی بسیار بلند طراحی شده است، مشابه دستگاه سنبهکاری چرخشی عمل میکند، اما به قالبهایی با طول بلندتر مجهز شده است تا بر محدودیتهای طول دستگاههای سنبهکاری استاندارد غلبه کند. این دستگاه میتواند قطعات مخروطی تا طول ۲۴ اینچ را شکل دهد و آن را برای کاربرد در مبلمان، کالاهای ورزشی و قطعات هوافضا مناسب میکند.

سازگاری موادقابل استفاده برای فلزات آهنی و غیر آهنی، از جمله فولاد ضد زنگ، آلومینیوم، لولههای جوش داده شده و بدون درز.

کاربردها پایههای مخروطی مبلمان، تجهیزات ورزشی و لولههای هوافضا که در آنها طول و شکل پایدار مورد نیاز است.

7.5خلاصه

| نوع دستگاه | کاربردهای قالبگیری | مزایا | کاربردهای معمول |

| سنبهکاری قالب ثابت | مقاطع مختلف | ساختار پایدار و شکلپذیری متنوع | لولههای هوافضا، پروفیلهای شکلدار |

| سنبه کاری قالب چرخشی | پروفیلهای گرد | سرعت بالا، دقت بالا، مداوم | سوزنها، بخاریها، لولههای تفنگ، لولههای فولادی |

| سواچینگ هیدرولیک | کابلها و لولهها | جابجایی آسان، مناسب برای مونتاژ | اتصالات کابل، نرده، تجهیزات مسیر طنابی |

| سنبهکاری قالب بلند | اجزای مخروطی بلند | طول قطعه افزایش یافته، پشتیبانی چند فلزی | پایههای مبلمان، مخروطهای هوافضا، تجهیزات ورزشی |

منابع

https://en.wikipedia.org/wiki/Swaging

https://thelibraryofmanufacturing.com/swagging.html

https://www.researchgate.net/publication/275540272_Rotary_Swaging_Forming_Process_of_Tube_Workpieces