- 1.0ریسندگی فلز چیست؟

- 2.0مواد مناسب برای ریسندگی فلز با دستگاه CNC

- 3.0دستگاه ریسندگی فلز چیست؟

- 4.0تولیدکنندگان پیشنهادی دستگاه ریسندگی فلز

- 5.0چگونه ماشینهای ریسندگی فلز مناسب را انتخاب کنیم؟

- 6.0چه زمانی از ریسندگی فلز استفاده کنیم

- 7.0انواع فرآیندهای ریسندگی فلز

- 8.0چرا ریسندگی فلزی را انتخاب کنید

- 9.0سوالات متداول (FAQ) در مورد ریسندگی فلز

ریسندگی دستی فلزات که در ابتدا در اوایل قرن نوزدهم به آمریکای شمالی معرفی شد، از آن زمان به یک فرآیند تولید بسیار پیشرفته و خودکار تبدیل شده است. پیشرفتهای تکنولوژیکی سرعت تولید، تکرارپذیری و راندمان کلی را بهبود بخشیده و ریسندگی فلزات را به یک راه حل قابل اعتماد و مقرون به صرفه برای بسیاری از تولیدکنندگان تبدیل کرده است.

1.0ریسندگی فلز چیست؟

1.1مقدمه

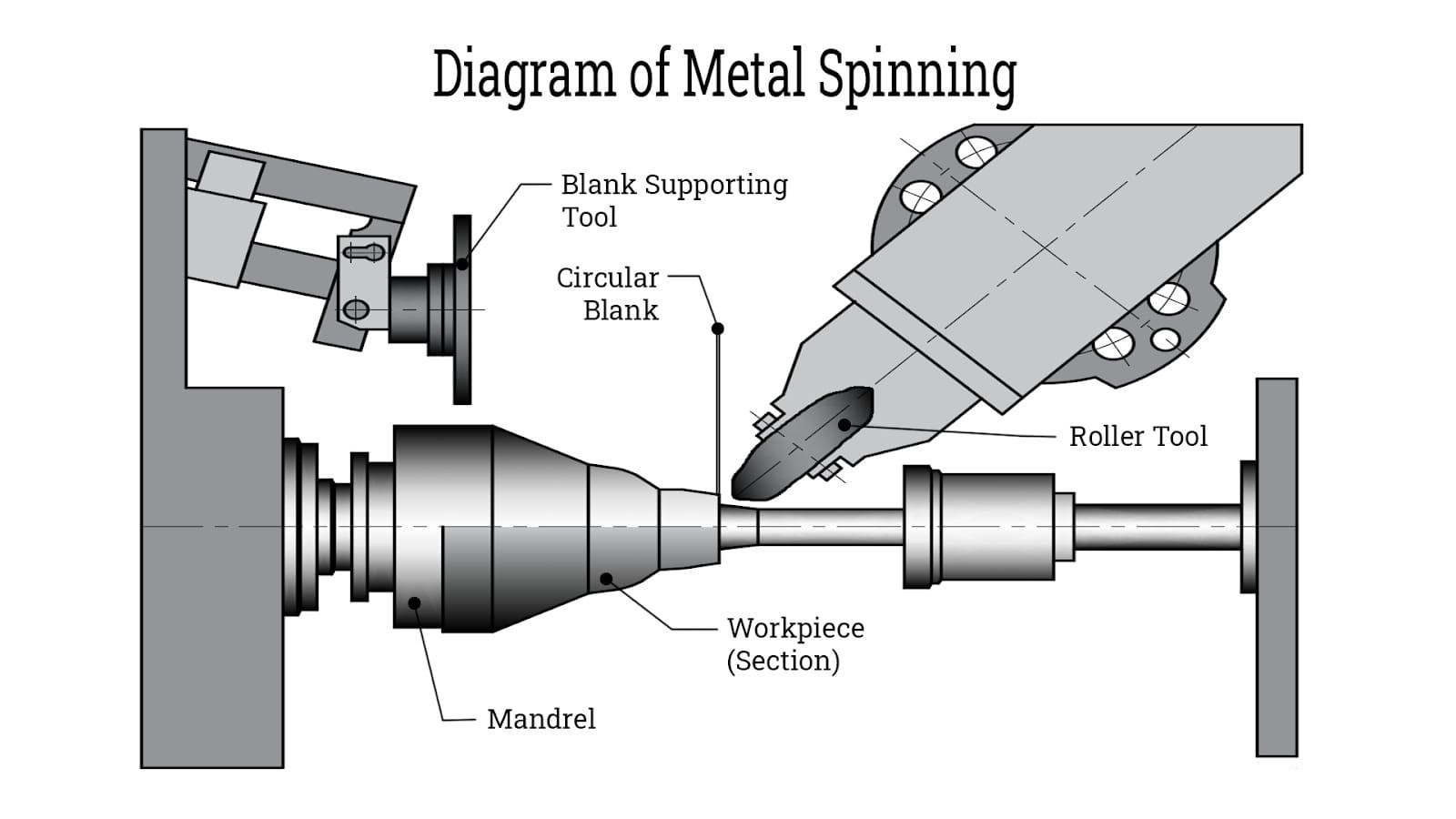

طبق طبقهبندی DIN 8584، ریسندگی فلزات یک فرآیند شکلدهی بدون براده است که در آن از یک مندرل و غلتک چرخان برای تبدیل قطعات مسطح یا لولهای به قطعات توخالی با تقارن محوری استفاده میشود. این فرآیند که اغلب به عنوان شکلدهی چرخشی، چرخش جریان یا به طور ساده ریسندگی شناخته میشود، شامل چرخش پرسرعت یک دیسک یا لوله فلزی برای شکلدهی یک قطعه توخالی با مقطع دایرهای است.

1.2ریسندگی فلز چگونه کار میکند؟

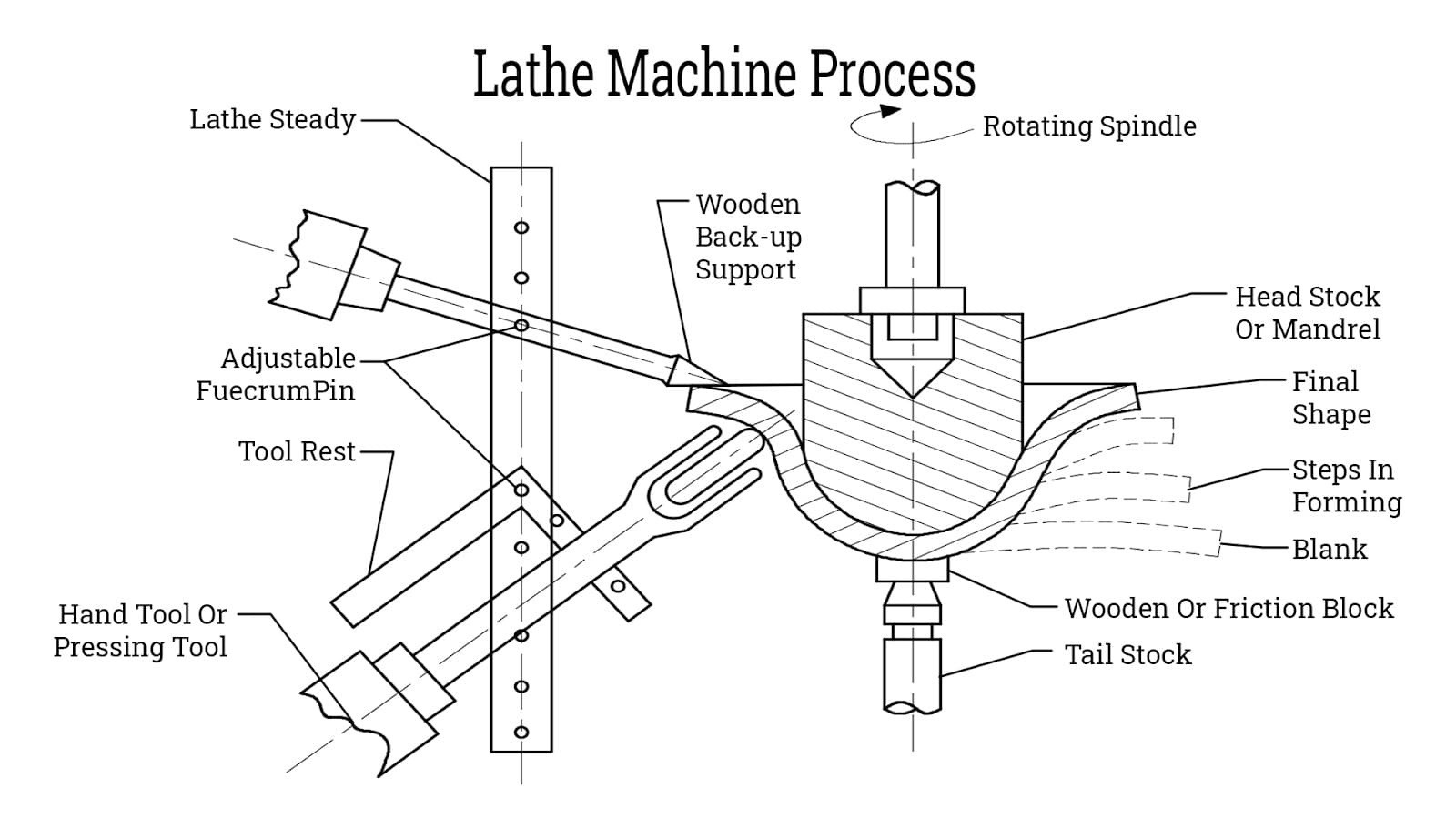

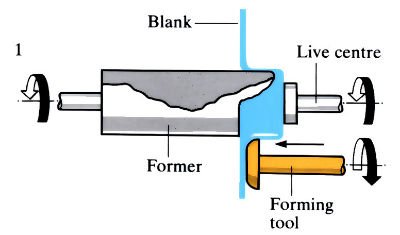

چرخش فلز یک تکنیک شکلدهی فلز است که در آن یک ورق فلزی مسطح، لوله یا پیش فرم استوانهای روی یک دستگاه تراش نصب شده و با سرعت بالا میچرخد. یک غلتک شکلدهنده فشار موضعی را به قطعه کار چرخان اعمال میکند و به تدریج آن را به شکل متقارن - معمولاً مخروط، استوانه یا نیمکره - بدون نیاز به جوشکاری یا درز شکل میدهد.

این فرآیند با طیف وسیعی از مواد، از جمله آلومینیوم، فولاد ضد زنگ و آلیاژهای با استحکام بالا و مقاوم در برابر حرارت سازگار است. بسته به نیازهای تولید، ریسندگی فلز میتواند به صورت دستی یا با استفاده از ماشینآلات کنترلشده CNC انجام شود.

کاربردها: ریسندگی فلز به طور گسترده در تولید قطعات خودرو و موتورسیکلت، سیلندرهای گاز، ظروف پخت و پز (مانند ماهیتابه) و در بخشهایی مانند دفاع و هوافضا که دقت و استحکام بسیار مهم است، استفاده میشود.

1.3مزایای ریسندگی فلز

- استحکام سازهای برترطراحی بدون درز قطعات ریسیده شده به آنها اجازه میدهد تا در برابر فشارهای داخلی و خارجی بالا مقاومت کنند. کار سرد همچنین با اصلاح ساختار دانه، استحکام کششی را افزایش میدهد.

- راندمان مواد: فلزات سبکتر و نازکتر میتوانند به طور مؤثر مورد استفاده قرار گیرند که منجر به کاهش وزن و صرفهجویی در هزینه میشود.

- پرداخت سطح صافقطعات اغلب با سطوحی با کیفیت بالا تولید میشوند و نیاز به پردازش ثانویه را به حداقل میرسانند.

- جایگزین مقرون به صرفه: میتواند جایگزین فرآیندهای کشش عمیق یا مهرزنی شود و وابستگی به ابزارآلات گرانقیمت را کاهش دهد.

- نمونهسازی سریع: تنظیمات سریع در طراحی را میتوان بدون متحمل شدن هزینههای عمده ابزارآلات انجام داد.

- راهاندازی و تغییر سریعایدهآل برای تولید با حجم کم تا متوسط یا زمانی که تغییرات مکرر در طراحی مورد نیاز است.

- سازگار با محیط زیست: حداقل ضایعات را تولید میکند و مصرف مواد را بهینه میسازد.

1.4مراحل اساسی در فرآیند ریسندگی

- مندرل روی سر دستگاه تراش ریسندگی نصب شده است.

- یک بلوک پیرو در سمت دم دستی نصب شده است.

- قطعه خام دایرهای با استفاده از نیروی محوری بین مندرل و پیرو محکم میشود.

- یک ابزار غلتکی که روی یک بازوی اهرمی نصب شده است، فشار جانبی را روی قطعه کار اعمال میکند. یک ساختار نگهدارنده قیچیمانند، بازوی شکلدهی را تثبیت میکند.

- غلتک یک مسیر برنامهریزیشده را طی میکند و به تدریج قطعه خام را به قطعه نهایی تبدیل میکند.

1.5اصل تشکیل جریان

برای مواد ضخیمتر، غلتکهای فشاری باعث تغییر شکل پلاستیک میشوند و ضخامت دیواره را کاهش میدهند و در عین حال یکپارچگی قطعه را حفظ میکنند. فلوفرمینگ به شکلهای کشیده با خواص مکانیکی بهبود یافته دست مییابد.

1.6ترکیبی از خم شدن و کشش

ریسندگی فلز شامل ترکیبی از خمش و تغییر شکل کششی است. در نتیجه، این فرآیند اجزایی با شکلپذیری و استحکام عالی تولید میکند.

2.0مواد مناسب برای ریسندگی فلز با دستگاه CNC

ریسندگی فلز با طیف گستردهای از فلزات شکلپذیر سازگار است، از جمله:

- آلومینیوم

- فولاد ضد زنگ

- فولاد کربنی

- مس

- برنج

- هاستلوی

- اینکونل

- تیتانیوم

- فولاد نورد سرد

3.0دستگاه ریسندگی فلز چیست؟

الف دستگاه ریسندگی فلزکه با نامهای ماشین تراش یا ماشین فلوفرمینگ نیز شناخته میشود، برای شکلدهی قطعات فلزی گرد و توخالی مانند استوانه، مخروط و اشکال پیچیده استفاده میشود.

این ماشینها نتایج دقیق و تکرارپذیری ارائه میدهند و از طرحهای سفارشی پشتیبانی میکنند. علاوه بر ریسندگی، میتوانند کارهایی مانند برش، سوراخکاری CNC و سنبادهزنی را نیز انجام دهند. یک مندرل شکل داخلی را تعیین میکند، در حالی که حرکات هماهنگ ابزار، قطعه نهایی را با تلرانسهای دقیق تشکیل میدهد.

3.1انواع ماشینهای ریسندگی فلز

| نوع | توضیحات |

| ماشینهای ریسندگی دستی | غلتکهای کنترلشده توسط اپراتور، ایدهآل برای نمونههای اولیه، کارهای هنری و تیراژهای تولید کم. |

| ماشینهای تراشکاری CNC فلزکاری | کنترل کاملاً خودکار مسیرهای غلتک، فشار و سرعت برای تولید در مقیاس صنعتی. |

| ماشینهای ریسندگی گرم | مجهز به سیستمهای گرمایشی برای کار با آلیاژهای سختشکلشونده یا با استحکام بالا. |

| ماشینهای ریسندگی برشی | طراحی شده برای گشتاور و استحکام بالا، مناسب برای نازک کردن دقیق ضخامت دیواره. |

3.2فناوریهای کلیدی ریسندگی

ریسندگی فلز با کنترل عددی کامپیوتری (CNC)

ریسندگی CNC از مدلهای CAD و مسیرهای ابزار برنامهریزیشده برای ارائه نتایج با دقت بالا و تکرارپذیر استفاده میکند. ویژگیهای کلیدی عبارتند از:

- راهاندازی و تغییر سریع

- تلرانسهای دقیق (تا ±01 میلیمتر)

- تکرارپذیری و ثبات عالی

- ایدهآل برای تولید با حجم متوسط تا زیاد

چرخش PNC (کنترل عددی پخش)

سیستمهای PNC حرکت دستی اولیه اپراتور را ضبط کرده و آن را به طور خودکار برای تولید آینده پخش میکنند. این رویکرد موارد زیر را ارائه میدهد:

- انعطافپذیری بالا برای هندسههای پیچیده

- مقیاسپذیری برای تولید دستهای

- تعادل بین کنترل دستی و اتوماسیون

ریسندگی خودکار فلز با CNC

ریسندگی خودکار، تلاش دستی را با دقت کنترلشده توسط کامپیوتر جایگزین میکند. فناوری CNC با هدایت ابزارها در امتداد مسیرهای برنامهریزیشده، امکان شکلدهی دقیق و بدون براده پلاستیک را فراهم میکند. در مقایسه با ریسندگی دستی، ریسندگی CNC موارد زیر را ارائه میدهد:

- دقت و ثبات بیشتر در طول تولید

- کاهش خطای انسانی از طریق اتوماسیون و به حداقل رساندن دخالت دستی

- تقاضای کمتر برای نیروی کار در تولید انبوه

- عملکرد مداوم، کاهش هزینههای عملیاتی و افزایش توان عملیاتی

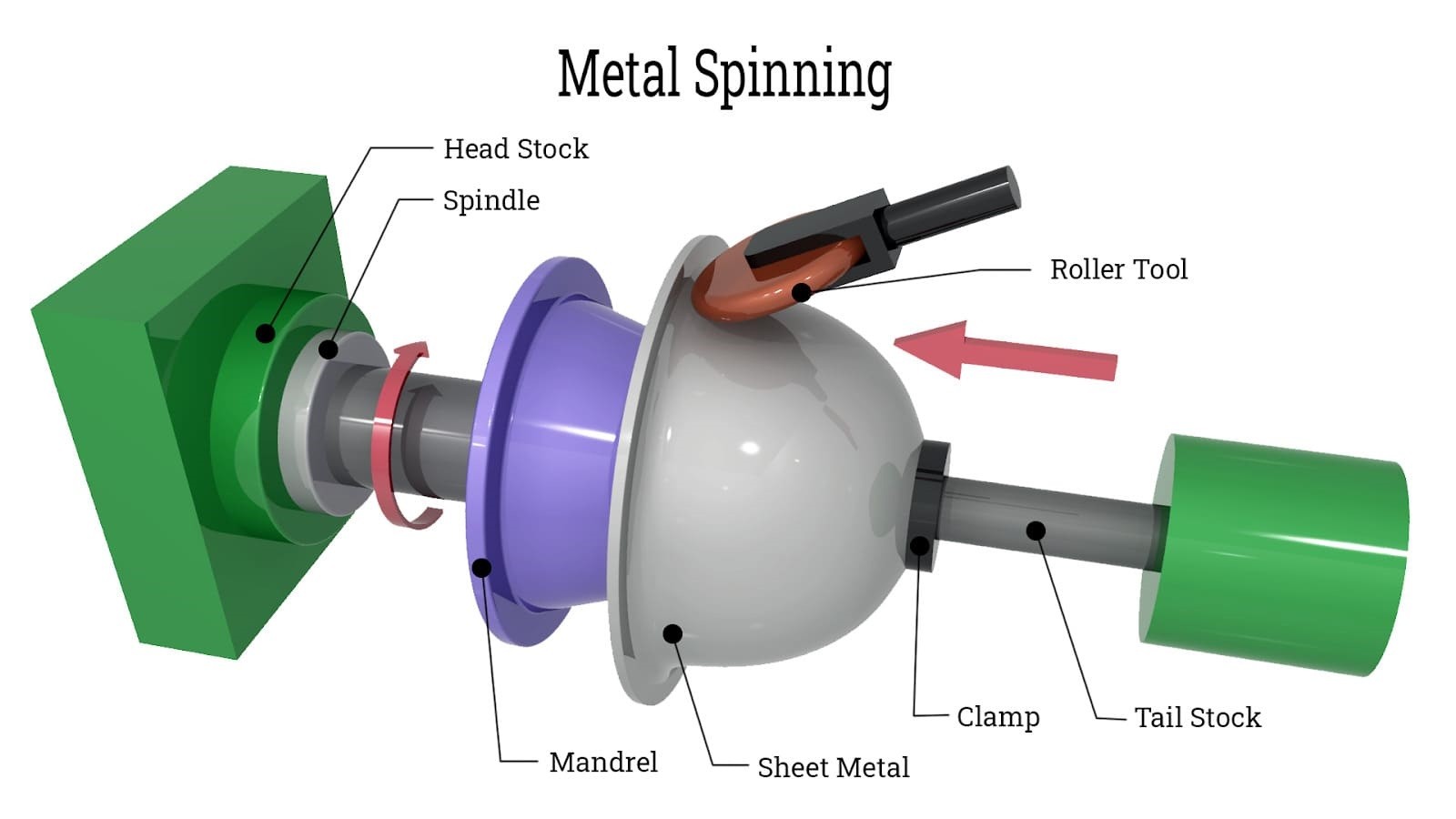

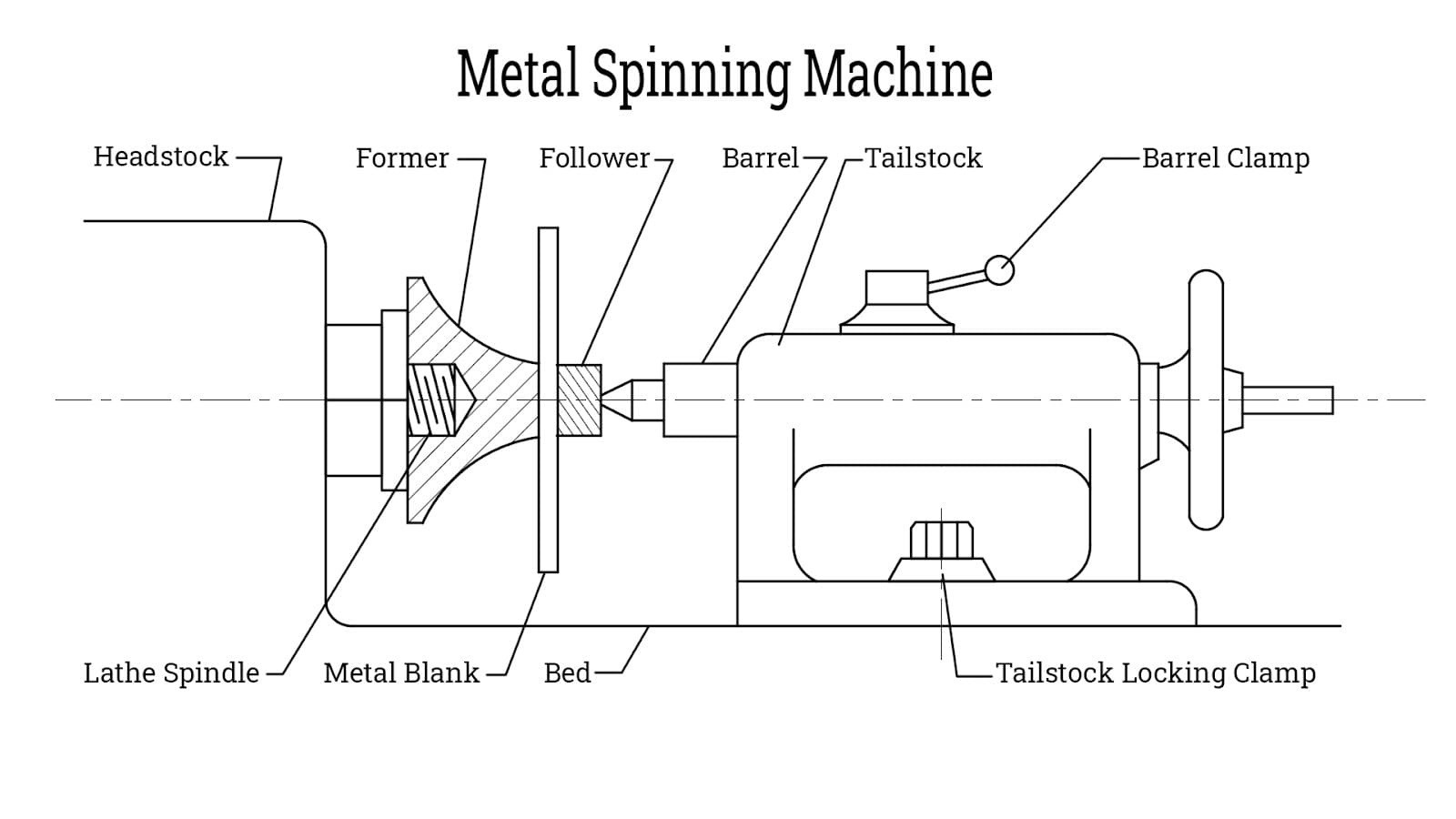

3.3اجزای اصلی یک دستگاه ریسندگی فلز

- مندرل: قالب مرکزی که شکل داخلی قطعه را مشخص میکند. برای استحکام و دوام بیشتر از فولاد سخت یا آلیاژهای آلومینیوم ساخته شده است.

- غلتک: ابزار شکلدهی که در امتداد پروفیل مندرل فشار وارد میکند تا فلز را شکل دهد. اغلب برای عملکرد روان به بلبرینگ مجهز است.

- دمپایه: موقعیت محوری و پشتیبانی از قطعه کار را در حین شکلدهی فراهم میکند.

- دنبالکننده (بلوک دنبالکننده): روی چرخ خیاطی نصب میشود تا قطعه فلزی را محکم نگه دارد و دقت و پایداری را تضمین کند.

- اسپیندل: شفت چرخانی که قطعه کار را به حرکت در میآورد و سرعت چرخش و گشتاور تحویلی را تعیین میکند.

- سردستک: موتور و سیستم محرک را در خود جای داده و قدرت و پایداری اسپیندل را کنترل میکند.

- بستر: فونداسیون دستگاه، که استحکام ساختاری، تراز دقیق و مقاومت در برابر ارتعاش را فراهم میکند.

4.0تولیدکنندگان پیشنهادی دستگاه ریسندگی فلز

شرکت ریسندگی فلزات لیفلد

به دلیل دقت، اتوماسیون و قابلیتهای قطر بزرگ شناخته شده است. ایدهآل برای بخشهای هوافضا و خودروسازی که به قطعات ریسیده شده بدون درز نیاز دارند.

شرکت مهندسی و فناوری MJC

به دلیل ظرفیت ریسندگی سنگین و کنترل کیفیت بلادرنگ، در خدمت صنایعی مانند فناوری پزشکی و انرژیهای تجدیدپذیر شناخته شده است.

شرکت آلِکووس

ارائه دهنده طیف کاملی از ماشینهای ریسندگی کوچک تا سنگین. به دلیل نسبت هزینه به عملکرد استثنایی، در سطح جهانی شناخته شده است.

شرکت صنعتی بیلی

ماشینهای ریسندگی دستی مناسب برای کارگاههای کوچک و کارهای نمونهسازی ارائه میدهد. مقرونبهصرفه و کاربرپسند.

مهندسی PNC

متخصص در اسپیندلهای با گشتاور بالا و سیستمهای غلتکی قابل برنامهریزی. مناسب برای تولید خودکار در صنایع متنوع.

5.0چگونه ماشینهای ریسندگی فلز مناسب را انتخاب کنیم؟

عوامل کلیدی که باید در نظر گرفته شوند:

- حجم تولید: ماشینهای دستی برای قطعات تکی یا سفارشی ایدهآل هستند؛ سیستمهای CNC و PNC برای تولید دستهای بهترند.

- نوع مواد: آلیاژهای قویتر به اسپیندلهای گشتاور بالا و قابهای ماشین سفت و سخت نیاز دارند.

- اندازه و پیچیدگی قطعات: قطرهای بزرگ یا پروفیلهای پیچیده، ظرفیت و دقت شکلدهی بالاتری را میطلبند.

- سیستم کنترل: برنامهنویسی CNC عملیات پیچیده و چند مرحلهای را با دقت بالا امکانپذیر میکند.

- اتوماسیون: برای بارگیری، تخلیه و بازرسی در حین فرآیند، ماشینهایی با قابلیت یکپارچهسازی اتوماسیون را در نظر بگیرید.

- پشتیبانی تامین کننده: فروشندگانی را انتخاب کنید که آموزش فنی، قطعات یدکی و خدمات تعمیر و نگهداری ارائه میدهند.

6.0چه زمانی از ریسندگی فلز استفاده کنیم

ریسندگی فلز برای تولید قطعات توخالی و گرد با اشکالی مانند مخروط، گنبد، فلنج، نیمکره، بیضوی یا شیپور ایدهآل است. برخلاف ماشینکاری سنتی، این روش قطعات را بدون برداشتن ماده شکل میدهد. در عوض، اپراتور یک قطعه فلزی ریسندگی - به نام پیش فرم - را در مقابل یک مندرل شکل میدهد تا قطعه نهایی ایجاد شود.

این فرآیند بسته به جنس ماده میتواند به صورت گرم یا سرد انجام شود. ریسندگی فلز همچنین مقرون به صرفه است و هزینههای ابزار آن معمولاً فقط 10% کمتر از سایر روشهای شکلدهی است. این روش سرعت تولید بالاتری دارد - اغلب فقط چند هفته - و به لطف انعطافپذیری و زمان راهاندازی کوتاه، برای تکامل طرحهای محصول بسیار مناسب است.

7.0انواع فرآیندهای ریسندگی فلز

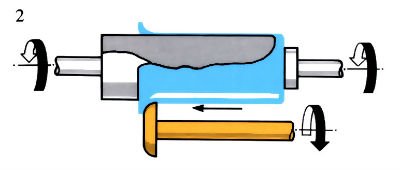

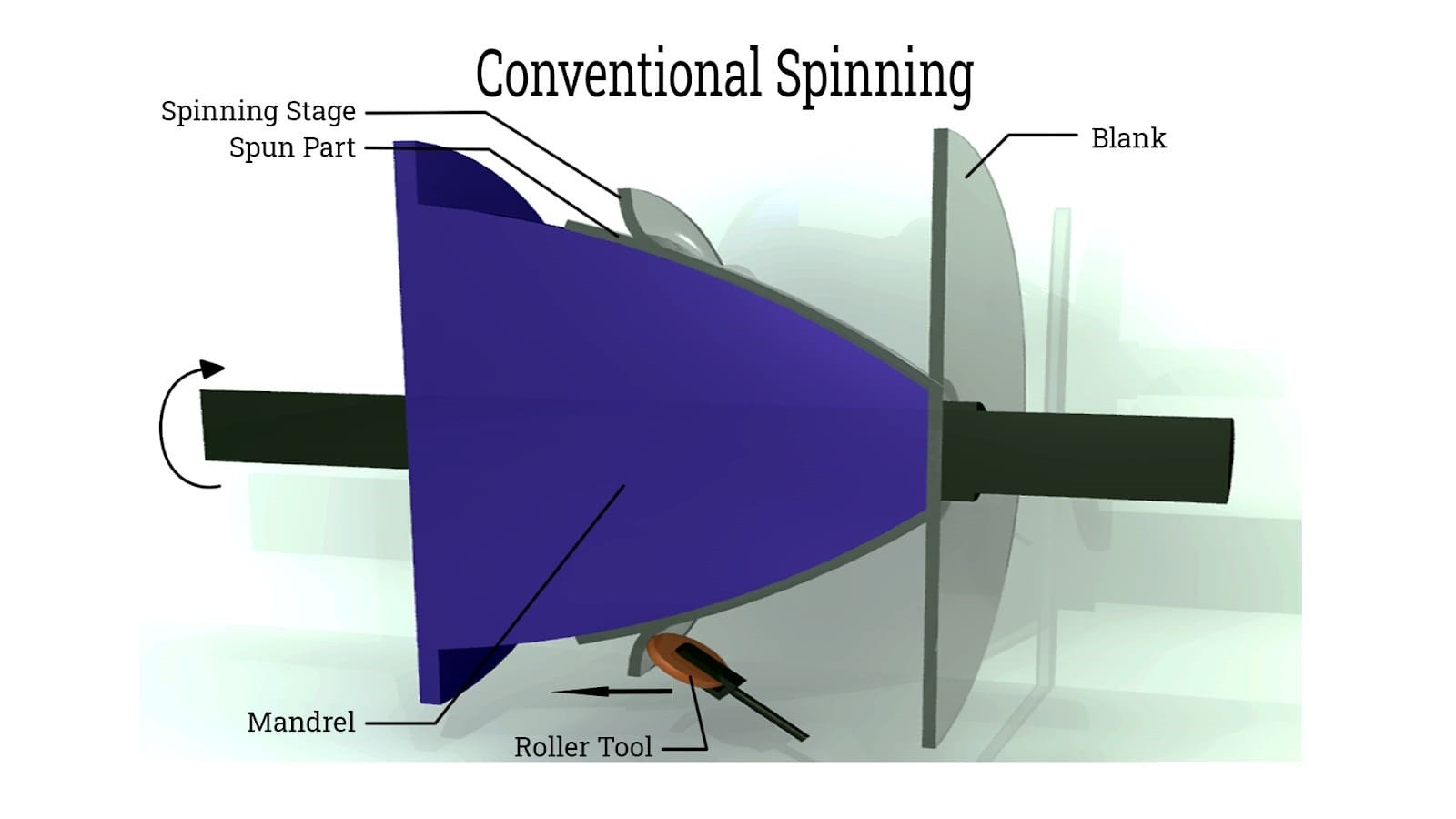

- ریسندگی معمولی: در این روش، غلتکها قطعه خام را روی مندرل هدایت میکنند تا ضمن حفظ ضخامت اصلی آن، قطعه شکل بگیرد. این روش برای تولید قطعات با شکل عمیق که ضخامت آنها ثابت میماند، مناسب است.

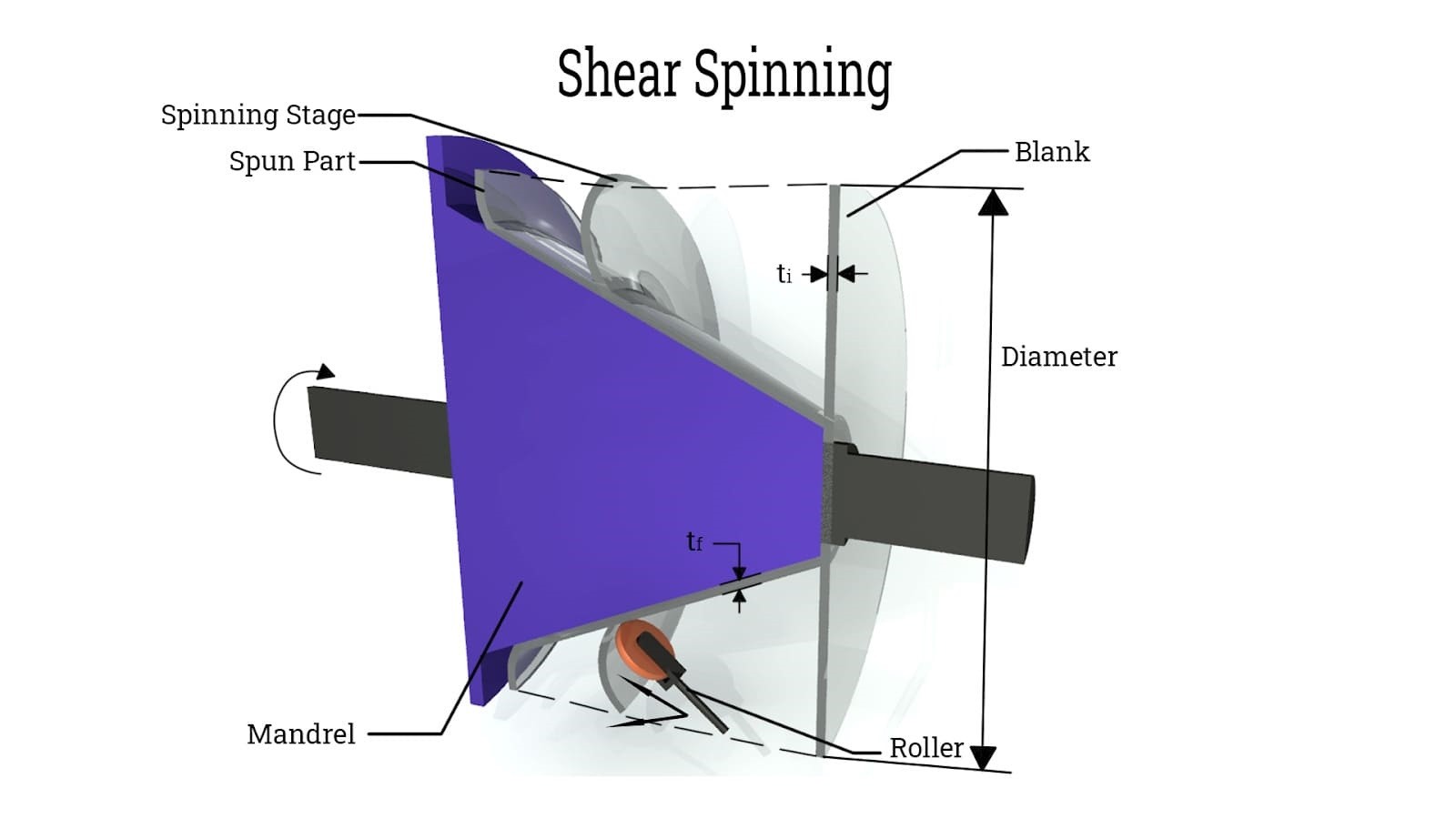

- ریسندگی برشی: در اینجا، نیروی محوری توسط غلتک اعمال میشود و ضخامت ماده را کاهش میدهد در حالی که قطر اصلی حفظ میشود. این فرآیند استحکام و سختی قطعه را افزایش میدهد که برای قطعات دقیق و با استحکام بالا ایدهآل است.

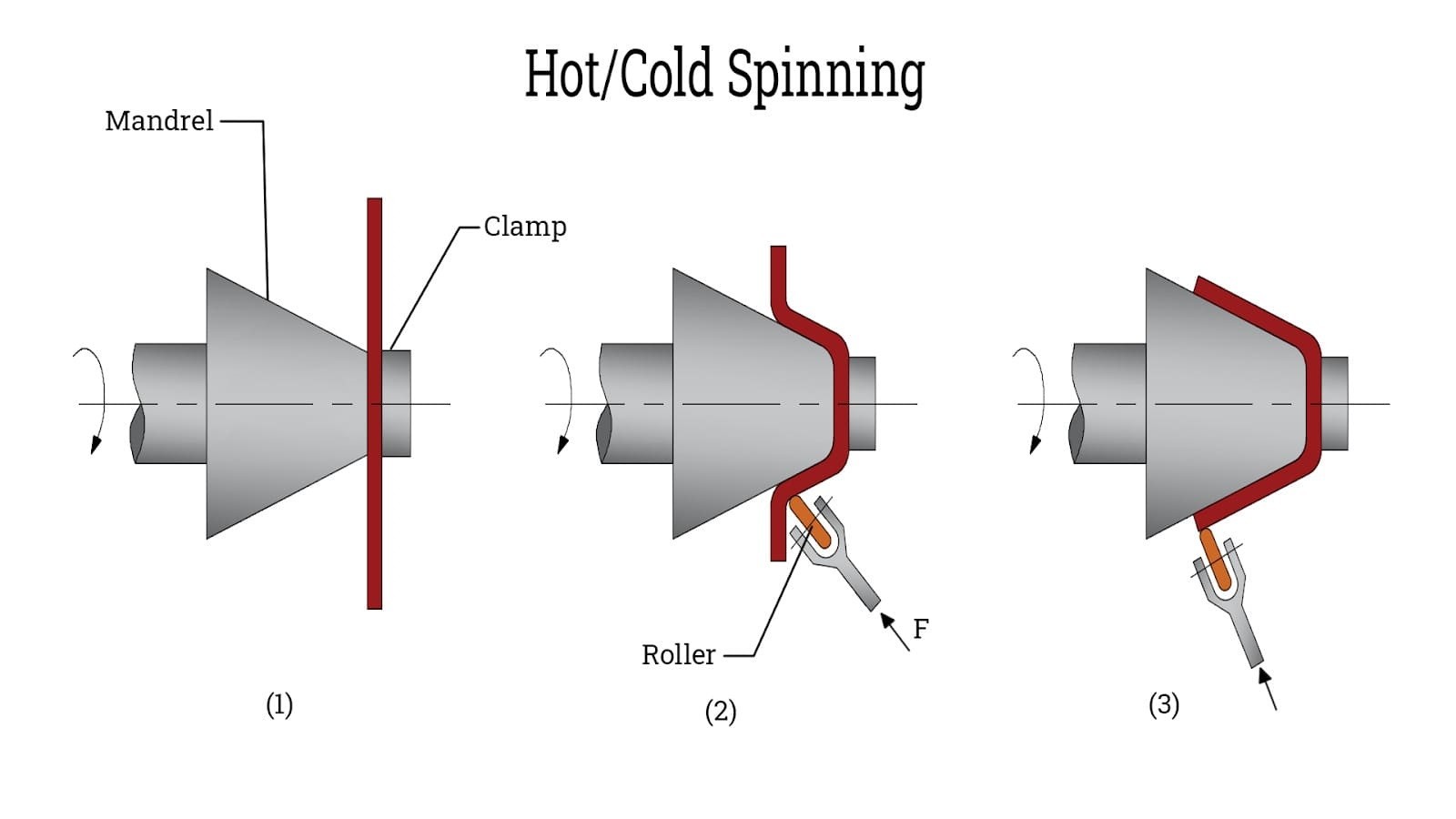

- ریسندگی گرم: از شعله یا گرمایش القایی برای افزایش شکلپذیری مواد در حین چرخش استفاده میکند. این روش برای قطعات ضخیم، فلزات سختشکلشونده یا قطعاتی که نیاز به نسبت تغییر شکل بالا دارند، مؤثر است. با این حال، هزینه بالاتر و خطر اکسیداسیون بیشتری را به همراه دارد.

- ریسندگی سرد: ریسندگی سرد که در دمای اتاق انجام میشود، راندمان بالا و کاربرد وسیعی در مواد دارد. این فرآیند استاندارد برای اکثر عملیات ریسندگی عمومی است.

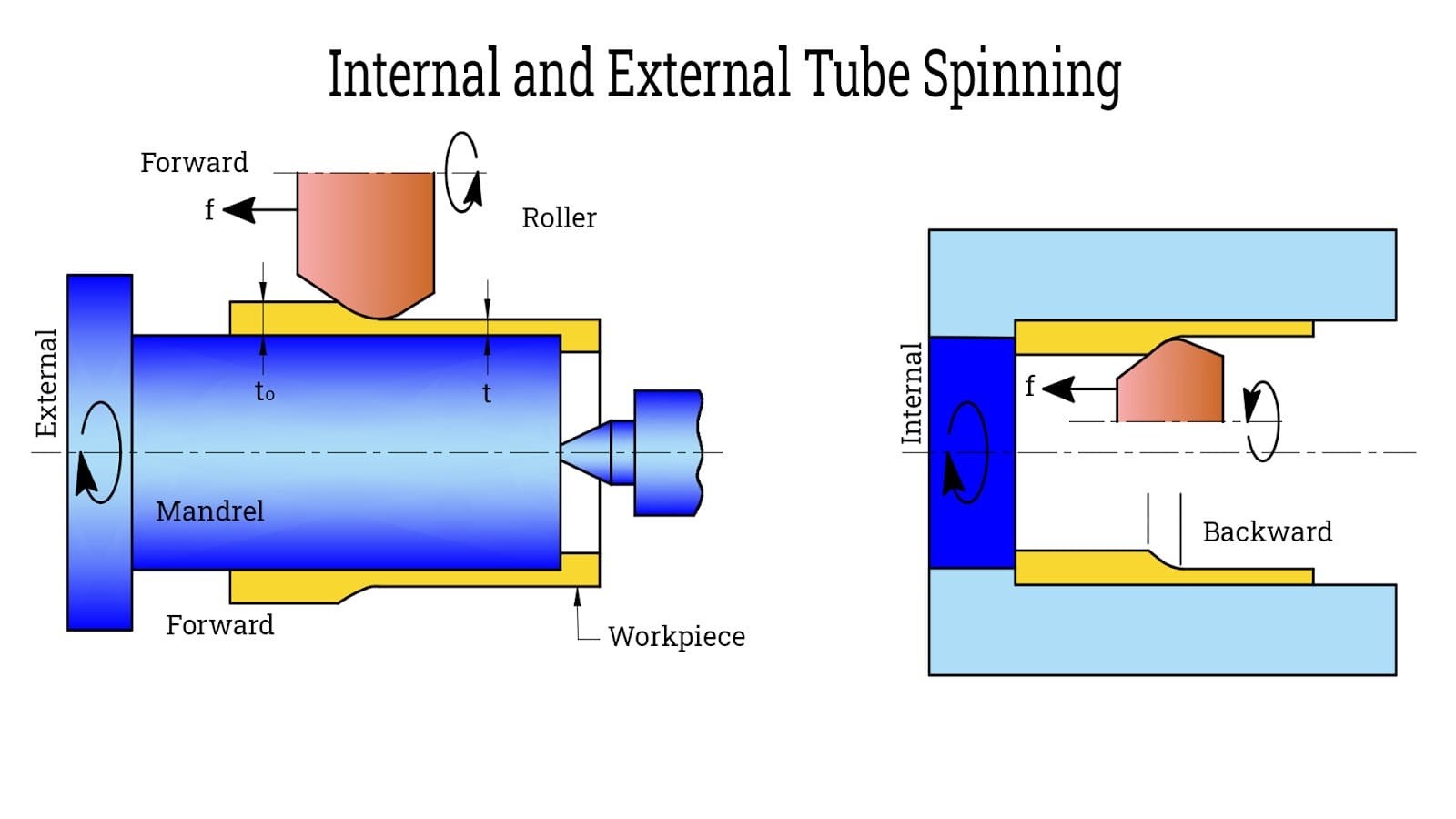

- ریسندگی لوله: این فرآیند که برای قطعات استوانهای توخالی طراحی شده است، ضخامت دیواره را کاهش داده و قطعه را طویل میکند. این فرآیند میتواند داخلی یا خارجی باشد و برای تنظیم ابعادی و بهبود خواص مکانیکی لولههای فلزی ایدهآل است.

7.1اصول کلیدی و تکنیکهای پشتیبانی در ریسندگی

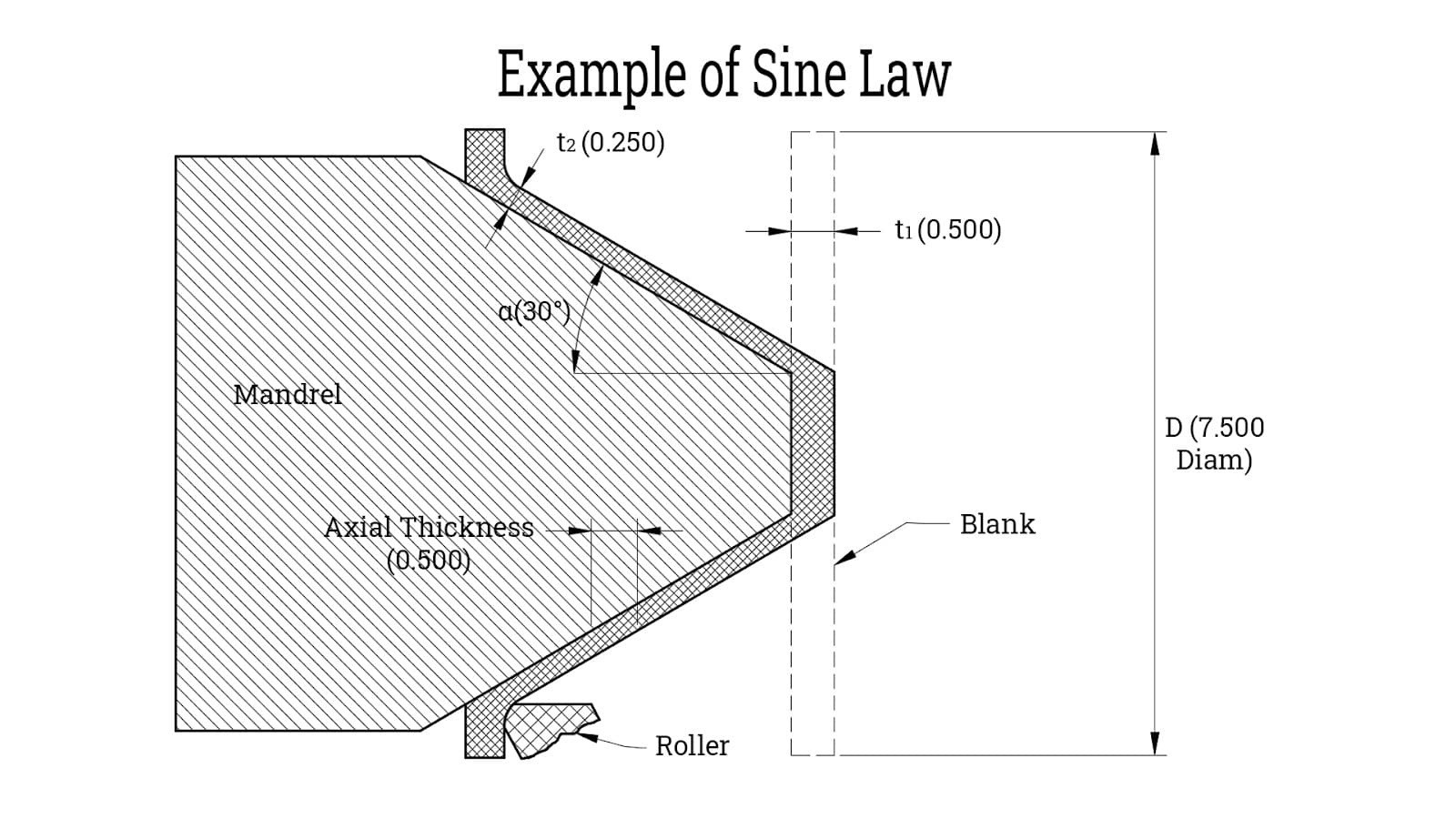

- قانون سینوس برای پیشبینی ضخامت: در ریسندگی برشی، ضخامت نهایی ≈ ضخامت اولیه × سینوس نیم زاویه مخروط. این به تخمین تغییرات ضخامت دیواره در قطعات مخروطی کمک میکند.

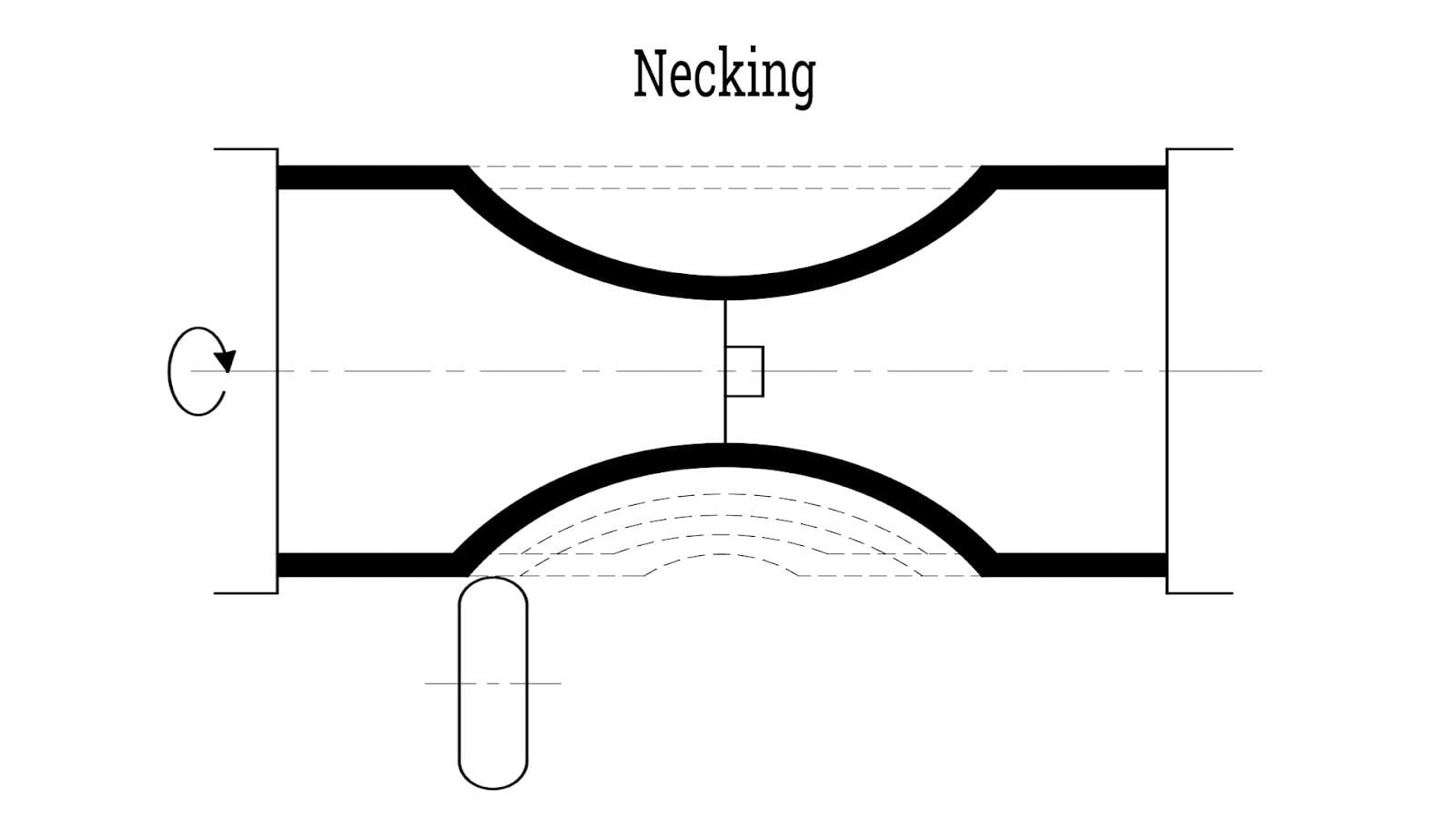

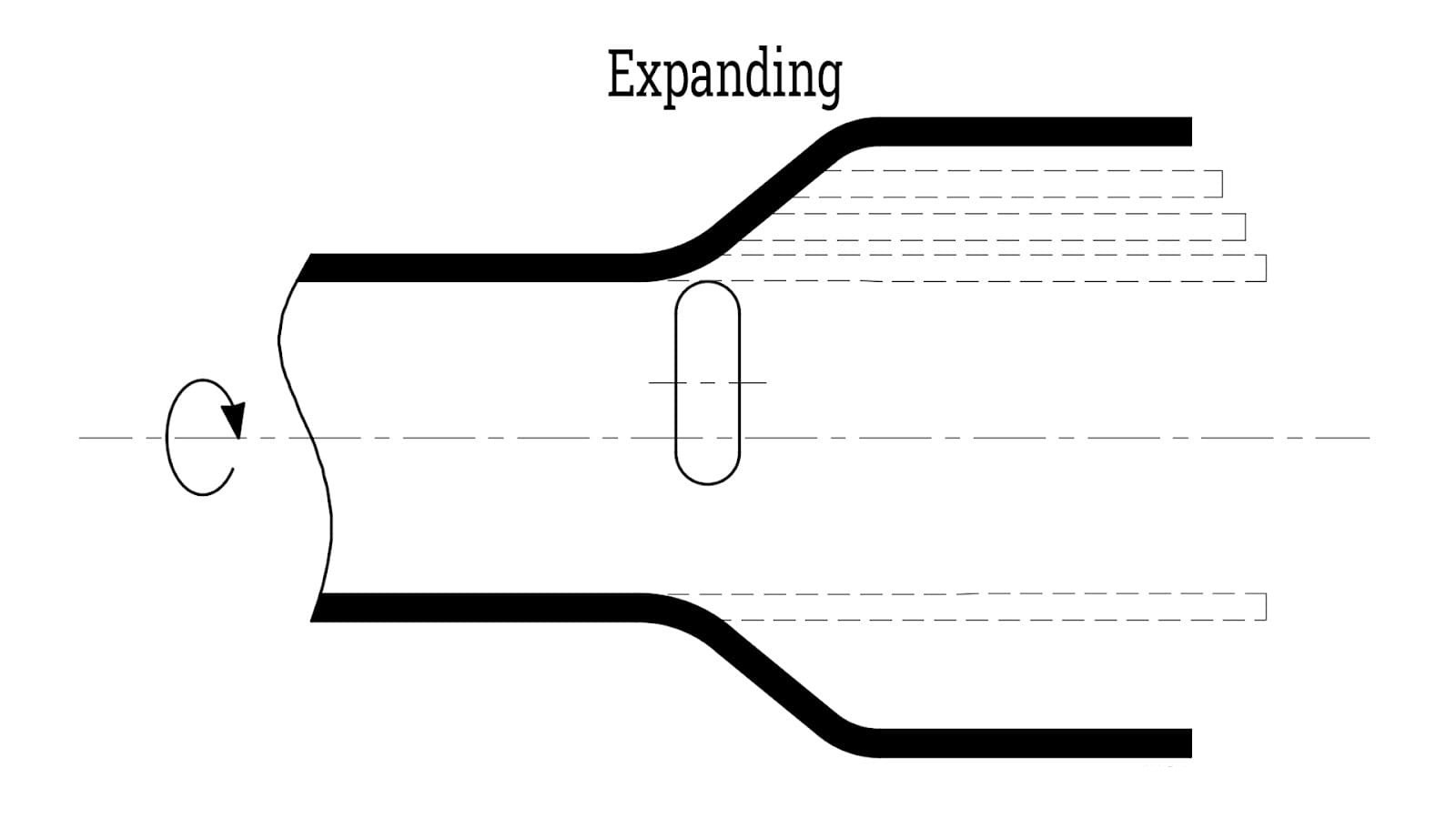

- گردنهگیری و گسترش: گلویی کردن قطر مقطع را کاهش میدهد، در حالی که انبساط آن را افزایش میدهد - ایدهآل برای شکلدهی پروفیلهای پیچیده.

- تنظیم دقیق و چرخش چند مرحلهای: تنظیم فشار غلتک، سرعت اسپیندل و زوایای پیشروی، همراه با چندین پاس کاری، دقت ابعادی و سطح نهایی را افزایش میدهد.

- اتو کردن و مرتب کردن: اتو کردن، چین و چروکها را صاف میکند تا کیفیت سطح بهتر شود؛ پیرایش، لبههای اضافی را برای داشتن یک کانتور نهایی تمیز، حذف میکند.

7.2تکنیکهای رایج ریسندگی

- ریسندگی مرسوم چند مرحلهای

یک روش معمول این است که غلتک به تدریج روی قطعه کار حرکت میکند تا آن را روی مندرل شکل دهد. این کار را میتوان به صورت دستی یا با دستگاههای CNC انجام داد. ضخامت دیواره معمولاً ثابت میماند مگر اینکه با جهت غلتک تغییر کند. عبورهای رو به جلو ضخامت را کاهش میدهند، در حالی که عبورهای معکوس تغییر شکل و برگشت فنری را کنترل میکنند. CNC امکان کنترل قابل برنامهریزی برای اهداف ثابت دیواره را فراهم میکند. - شکلدهی برشی (چرخش برشی)

روشی تکمرحلهای که ضمن کاهش قابل توجه ضخامت، قطعه را شکل میدهد. غلتک با زاویه برشی مشخص فشار وارد میکند و ماده نازک را تقویت میکند تا با خواص ماده ضخیمتر مطابقت داشته باشد. این روش به طور گسترده در هوافضا و خودروسازی که کاهش وزن بسیار مهم است، استفاده میشود. زاویههای برشی کمتر از ۸ درجه به دلیل نیروی مماسی ناکافی، باعث ایجاد چین و چروک یا ترک خوردگی میشوند، زیرا باعث چین و چروک یا پارگی میشوند. برای مخروطها و اشکال منحنی ایدهآل است - نه قطعات استوانهای. - ریسندگی کاهشی (necking)

این روش که با نام «ریسندگی با هوا» نیز شناخته میشود، معمولاً مندرل را حذف میکند. از این روش برای ایجاد گردنه در لولهها و تولید اقلامی مانند سیلندرهای گاز استفاده میشود.

7.3اصول شکلگیری و عوامل مؤثر

- مکانیسم تغییر شکل مواد: فشار موضعی غلتک باعث تغییر شکل پلاستیک و کار سرد میشود. ساختارهای دانهای، به خصوص در طول شکلدهی برشی، فشرده و سخت میشوند.

- کنترل ضخامت دیواره: در ریسندگی چند مرحلهای، ضخامت دیواره به عبور غلتکها و جهت آنها بستگی دارد. در ریسندگی برشی، ضخامت توسط فاصله مندرل و زاویه برش، از قانون سینوس پیروی میکند. پارامترهای کلیدی شامل ضخامت اولیه، ضخامت هدف و زاویه شکلدهی هستند.

- توزیع تنش: در شکلدهی برشی، تنش در ناحیه تماس غلتک متمرکز میشود، در حالی که بقیه قطعه کار بدون تنش باقی میماند. هیچ تنش شعاعی ایجاد نمیشود؛ قطعه در طول فرآیند، پروفیل حلقوی پایداری را حفظ میکند.

- کاربردهای ریسندگی فلز

در حالی که قالبگیری فلزی اغلب برای تولید با حجم بالا مقرون به صرفهتر و سریعتر است، ریسندگی فلزی همچنان انتخاب برتر برای قطعاتی با هندسههای پیچیده و طرحهای منحصر به فرد است.

7.4محصولات و کاربردهای رایج ریسیده شده با فلز

- قطعات نیم کره ای: به طور گسترده در بازتابندههای روشنایی، کاسههای مخلوطکن، دیشهای ماهواره، پوششهای مخزن، گنبدها و کلاهکها استفاده میشود. مواد شامل فولاد نورد سرد، فولاد ضد زنگ (درجههای 304، 316)، آلومینیوم، مس و برنج است. پروفیلهای دیواری بسته به نیازهای عملکردی و زیباییشناختی میتوانند صاف یا منحنی باشند.

- فرمهای مخروطی: ایدهآل برای تولید قیف، مخزن و وسایل آویز مخروطی شکل.

- لولههای ونتوری: در گردگیرها، فنها، دمندهها و اسکرابرهای هوا برای کنترل دینامیک سیالات از طریق اثر ونتوری استفاده میشود.

- اشکال سهموی: در محفظههای زنگ، بازتابندههای آنتن ماهواره، اجزای روشنایی و تکیهگاههای سازهای رایج است.

- سیلندرها: برای لولهها، ظروف، پوستههای خارجی مخازن و سیلندرهای مختلف گاز استفاده میشود.

- پوششها و پایههای قیف: اغلب از طریق ریسندگی دستی از آلومینیوم مرغوب یا سایر فلزات ساخته میشوند. این قطعات را میتوان پس از ریسندگی برش داد، سوراخ کرد یا شکاف داد تا نیازهای عملکردی سفارشی را برآورده کنند.

- سرپوشهای مخزن (درپوشهای انتهایی مخازن تحت فشار): ریسندگی فلز به طور گسترده برای ساخت درپوشهای انتهایی مخازن تحت فشار، مخازن ذخیرهسازی و تجهیزات فرآیندی استفاده میشود. این سرهای ریسیده شده بدون درز، از نظر ساختاری مستحکم و در برابر محیطهای پرفشار مقاوم هستند. اشکال معمول عبارتند از:

- فقط فلنج دار

- فقط ظرفشویی شده

- فلنج دار و بشقابی

- نیمکره

- تاج بلند

- شبهکروی

- ۲:۱ نیمه بیضوی

8.0چرا ریسندگی فلزی را انتخاب کنید

ریسندگی فلزات، انعطافپذیری بینظیری را برای تولیدکنندگان فراهم میکند تا بتوانند تولید را برای مقیاسها و پیچیدگیهای طراحی مختلف، سفارشیسازی کنند.

در اصل، فرآیند ریسندگی فلز ساده است:

یک قطعه خام گرد (تخت یا پیششکلدهی شده) روی یک دستگاه تراش چرخان بسته میشود. همزمان با چرخش قطعه، یک غلتک شکلدهنده فشاری - معمولاً در مقابل یک مندرل - اعمال میکند که ماده را مجبور به جریان یافتن و شکلگیری به شکل دلخواه از طریق تغییر شکل پلاستیک میکند. نتیجه، یک قطعه بدون درز با سطح صاف است که اغلب نیاز به ماشینکاری ثانویه را از بین میبرد.

این فرآیند دو افسانه رایج را رد میکند:

ریسندگی فلز محدود به کار دستی ماهرانه نیست.

این نه تنها برای تولید با حجم کم مناسب است.

در حالی که ریسندگی دستی هنوز برای نمونههای اولیه و دستههای کوچک استفاده میشود، ریسندگی فلز CNC مدرن از تولید در مقیاس بزرگ پشتیبانی میکند. به عنوان مثال، خطوط ریسندگی خودکار در تولید چرخهای خودرو استاندارد هستند. عملیات ریسندگی با حجم بالا را میتوان با سیستمهای بارگیری/تخلیه رباتیک کاملاً خودکار کرد و تولید بدون نور را امکانپذیر ساخت که باعث بهبود کارایی و کاهش نیروی کار میشود.

8.1مزایای ریسندگی فلز

- قابلیت اطمینان برتر قطعات: ریسندگی فلز قطعات بدون درز تولید میکند که میتوانند فشارهای داخلی و خارجی بالایی را تحمل کنند. برخلاف روشهای جوشکاری یا ساخت که درزها نقاط شکست بالقوه هستند، ریسندگی این ضعف را با تشکیل قطعات از یک قطعه ماده از بین میبرد.

- خواص مکانیکی بهبود یافته: فرآیند ریسندگی، ساختار دانهبندی فلز را اصلاح میکند و استحکام کششی، چقرمگی و سختی آن را بهبود میبخشد. این امر به مواد سبکتر اجازه میدهد تا بارهای مشابه را تحمل کنند و ریسندگی را برای کاربردهای سبک اما با استحکام بالا ایدهآل میسازد.

- هزینه ابزار و نگهداری پایین: در مقایسه با پرسکاری، ریختهگری، آهنگری یا هیدروفرمینگ، ریسندگی به ابزار سادهتر و مقرونبهصرفهتری نیاز دارد. برای تولیدات کم حجم یا تکمحصولی، حتی میتوان از سنبههای نرم و ارزان استفاده کرد. برای تولید انبوه، ابزار سفتتر، کیفیت ثابتی را با حداقل سایش تضمین میکند.

- سازگاری سریع با تغییرات طراحی: تغییرات کوچک در طراحی - به ویژه کاهش ابعاد - را میتوان به سرعت با تنظیم ابزار شکلدهی یا مندرل، بدون نیاز به ایجاد قالبهای کاملاً جدید، اعمال کرد. این امر، ریسندگی فلز را برای توسعه سریع محصول یا طراحی تکراری ایدهآل میکند.

- حداقل ضایعات مواد:این فرآیند میزان ضایعات پایینی دارد که به کاهش مصرف مواد اولیه و بهبود بهرهوری مواد کمک میکند.

- بهرهوری هزینه و تطبیقپذیری: ریسندگی فلز یک فرآیند بسیار اقتصادی است که ضایعات کم مواد را با سرعت شکلدهی سریع و ابزار ارزان ترکیب میکند. این روش اغلب جایگزین رقابتی برای کشش عمیق یا مهرزنی برای بسیاری از انواع قطعات است.

- قابلیت سخت کاری بالا: فرآیند ریسندگی میتواند به طور قابل توجهی ماده در حال شکلگیری را تقویت کند و امکان استفاده از فلزات پایه کمهزینهتر را فراهم کند و در عین حال به قطعات با کارایی بالا دست یابد. اجزای نهایی ویژگیهای مکانیکی برتری را نشان میدهند.

- پشتیبانی از هندسههای پیچیده: غلتک شکلدهی (ابزار چرخش) با حداقل محدودیتهای هندسی مواجه است. با تنظیمات ساده برنامهنویسی CNC، شکل قطعه را میتوان در امتداد طول آن تغییر داد و انعطافپذیری بالایی را برای شکلدهی طرحهای پیچیده متقارن محوری ارائه میدهد.

- سازگار با محیط زیست: ریسندگی فلز در مقایسه با بسیاری از روشهای دیگر شکلدهی فلزات، انرژی کمتری مصرف میکند و ضایعات کمتری تولید میکند. این روش از بازیافت مواد پشتیبانی میکند و به شیوههای تولید پایدار کمک میکند.

8.2معایب ریسندگی فلز

- زمان پردازش طولانیتر: در مقایسه با ریختهگری و سایر فرآیندهای تولید انبوه، ریسندگی فلز معمولاً به زمان بیشتری برای هر قطعه نیاز دارد، به خصوص در حجمهای بالاتر. این روش برای تیراژهای تولید کوچک تا متوسط مناسبتر است.

- ثبات به مهارت اپراتور بستگی دارد: در ریسندگی دستی، یکنواختی و کیفیت قطعات به شدت به تجربه و سطح مهارت اپراتور بستگی دارد. این میتواند منجر به تغییر در ابعاد قطعه و پرداخت سطح شود.

- محدودیتهای هندسی: ریسندگی فلز برای شکلدهی قطعات با تقارن محوری مانند مخروط، نیمکره و سهمی ایدهآل است. با این حال، برای هندسههای غیر متقارن یا بسیار نامنظم مناسب نیست.

- تحمل خطای کم: این فرآیند جای کمی برای خطا دارد. هرگونه نقصی مانند ترک، فرورفتگی یا تغییر شکل معمولاً منجر به دور ریختن قطعات میشود، زیرا تعمیر آن دشوار یا غیرعملی است. این امر مستلزم کنترل کیفیت دقیق است.

- نگرانیهای ایمنی: در طول ریسندگی دستی، قطعات با سرعت بالا میچرخند و خطرات ایمنی را ایجاد میکنند. اگر قطعه خام به طور محکم بین چرخ خیاطی و مندرل بسته نشده باشد، ممکن است از جای خود خارج شود. اپراتورها باید هوشیار باشند و از پروتکلهای ایمنی سختگیرانه پیروی کنند.

- نتیجهگیری: چرا ریسندگی فلزات همچنان یک روش رقابتی در شکلدهی است

ریسندگی فلز به عنوان یک فرآیند همه کاره، مقرون به صرفه و از نظر مکانیکی سودمند برای تولید قطعات فلزی با عملکرد بالا و تقارن محوری شناخته میشود. چه در حال توسعه نمونههای اولیه باشید، چه در حال مدیریت تولید در مقیاس کوچک، یا خودکارسازی خطوط با حجم بالا، ریسندگی فلز موارد زیر را ارائه میدهد:

- قطعات بدون درز با استحکام برتر

- حداقل ضایعات مواد و هزینه ابزار

- سازگاری سریع با تغییرات طراحی

- پشتیبانی قوی از هندسههای پیچیده و متقارن

علیرغم برخی محدودیتها در زمان پردازش و هندسه قطعه، پیشرفتها در اتوماسیون CNC و کنترل شکلدهی، اهمیت صنعتی آن را به طور قابل توجهی گسترش داده است - به ویژه در هوافضا، روشنایی، مخازن تحت فشار و ... تهویه مطبوع صنایع. برای تولیدکنندگانی که به دنبال تعادل بین عملکرد، انعطافپذیری و هزینه هستند، ریسندگی فلز فرآیندی است که ارزش بررسی دارد.

9.0سوالات متداول (FAQ) در مورد ریسندگی فلز

Q1: معمولاً از چه موادی در ریسندگی فلز استفاده میشود؟

الف: مواد رایج شامل آلیاژهای آلومینیوم (مثلاً 1100، 6061)، فولادهای ضد زنگ (مثلاً 304، 316)، فولادهای کربنی، مس، برنج و تیتانیوم هستند. انتخاب مواد به شکلپذیری، الزامات استحکام و شرایط استفاده نهایی بستگی دارد.

س۲: با استفاده از ریسندگی فلز چه شکلهایی میتوان ایجاد کرد؟

الف: اشکال معمول شامل مخروط، نیمکره، استوانه، سهمی، لوله ونتوری، سر مخزن و سایر پروفیلهای متقارن محوری است. منحنیهای پیچیده را میتوان از طریق چرخش CNC چند مرحلهای به دست آورد.

س3: تفاوت بین ریسندگی برشی و ریسندگی معمولی چیست؟

الف: ریسندگی معمولی ضخامت ماده را در حین شکلدهی حفظ میکند، در حالی که ریسندگی برشی با اعمال نیروی محوری توسط غلتک، ضخامت را کاهش میدهد. ریسندگی برشی استحکام ماده را افزایش میدهد اما به کنترل دقیقتری نیاز دارد.

Q4: آیا ریسندگی فلز CNC برای تولید با حجم بالا مناسب است؟

الف: بله. چرخش فلز با دستگاه CNC امکان شکلدهی مداوم و تکرارپذیر را با حداقل ورودی اپراتور فراهم میکند. سلولهای کاملاً خودکار با بارگیری/تخلیه رباتیک در صنایعی مانند خودروسازی و تولید ظروف پخت و پز رایج هستند.

س ۵: ریسندگی فلز در مقایسه با کشش عمیق یا مهرزنی چگونه است؟

الف: ریسندگی فلز برای تیراژهای کم تا متوسط و اشکال سفارشی، انعطافپذیرتر و اقتصادیتر است. پرسکاری برای قطعات مسطح یا کمعمق در تیراژهای بسیار بالا بهتر است. ریسندگی به سرمایهگذاری ابزار کمتری نیاز دارد و امکان تغییرات سریعتر در طراحی را فراهم میکند.

Q6: آیا میتوانم از ریسندگی فلز برای ساخت اجزای مخازن تحت فشار استفاده کنم؟

الف: کاملاً. ریسندگی فلز به طور گسترده برای تولید سر مخزنهای بدون درز و درپوشهای انتهایی با یکپارچگی ساختاری بالا، مانند سرهای نیمکره یا بیضوی برای مخازن ذخیرهسازی و فرآیند، استفاده میشود.

س7: آیا ریسندگی فلز یک فرآیند سازگار با محیط زیست است؟

الف: بله. این روش ضایعات کمی تولید میکند، انرژی کمتری نسبت به آهنگری یا ریختهگری مصرف میکند و با بهبود بازده مواد و امکان استفاده از آلیاژهای قابل بازیافت، از شیوههای پایدار پشتیبانی میکند.

منابع:

https://www.iqsdirectory.com/articles/metal-spinning.html

https://www.open.edu/openlearn/science-maths-technology/engineering-technology/manupedia/metal-spinning/flow-turning

https://en.wikipedia.org/wiki/Metal_spinning