1.0کویل نورد گرم (HRC) چیست؟ تعریف، فرآیند تولید و کاربردها

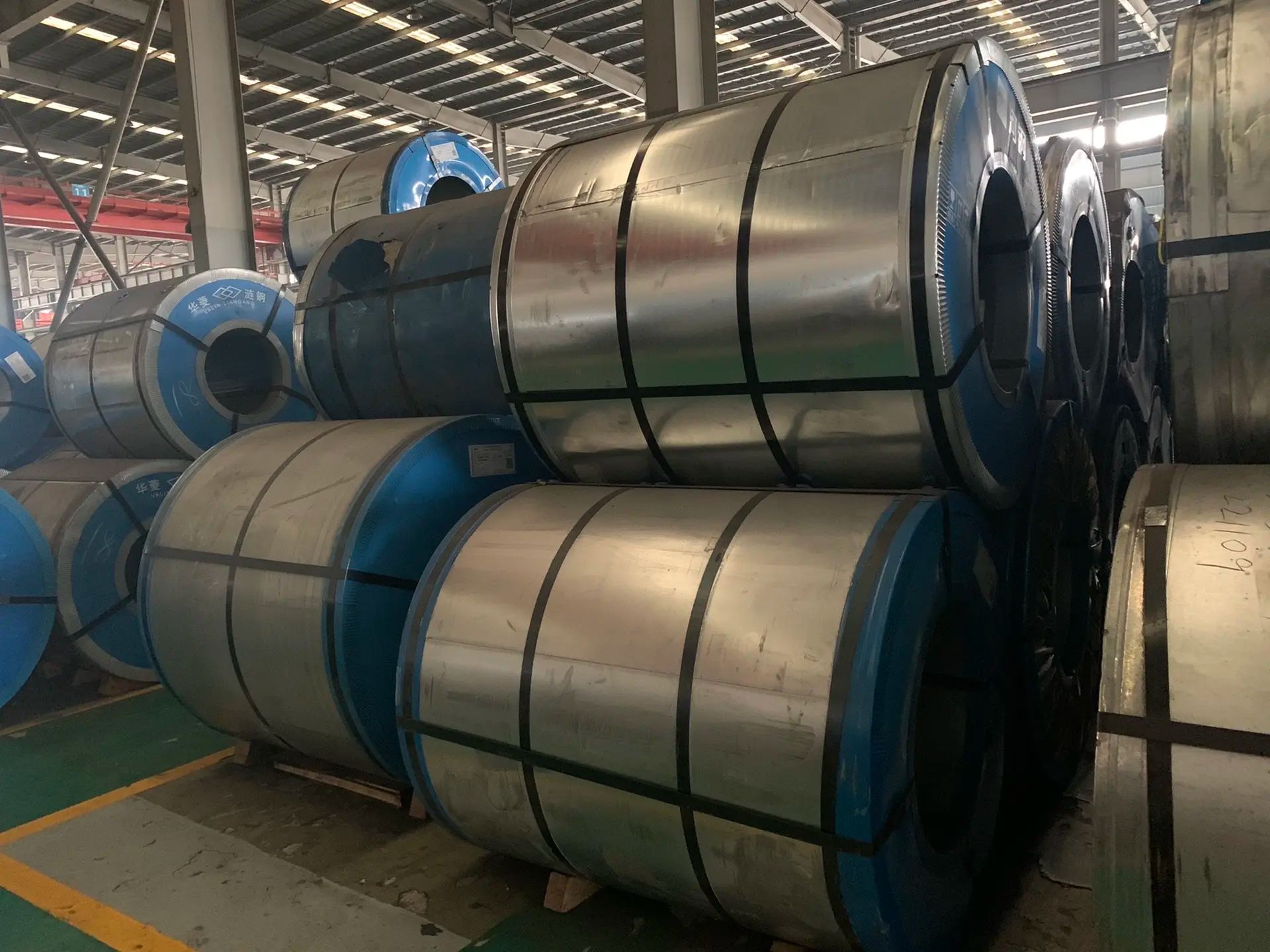

کویل نورد گرم (HRC) یک محصول فولادی مسطح است که با نورد مداوم صفحات فولادی گرم شده از طریق یک کارخانه نورد گرم ساخته میشود. این محصول معمولاً به صورت کویل عرضه میشود و به طور گسترده در صنایعی مانند ساخت و ساز، ماشین آلات، خودرو، کشتی سازی و ساخت مخازن تحت فشار مورد استفاده قرار میگیرد.

فولاد نورد گرم به دلیل هزینه پایین، شکلپذیری خوب و راندمان تولید بالا، یک ماده اساسی در صنعت فولاد است. این فولاد برای کاربردهای سازهای که نیاز به استحکام دارند اما دقت سطحی بالایی ندارند، مناسب است. برای بهبود دقت ابعادی یا پرداخت سطح، اغلب به پردازش بیشتر مانند نورد سرد یا عملیات سطحی نیاز است.

- سطح: یک سطح ناهموار و اکسید شده ناشی از پوسته پوسته شدن در دمای بالا (به اندازه فولاد نورد سرد صاف نیست).

- خواص مکانیکی: استحکام نسبتاً کم اما شکلپذیری عالی، آن را برای پردازش ثانویه مانند نورد سرد یا پرسکاری مناسب میکند.

- محدوده اندازه: ضخامت معمول از ۱.۲ میلیمتر تا ۲۵.۴ میلیمتر و عرض آن بیش از ۲۰۰۰ میلیمتر است.

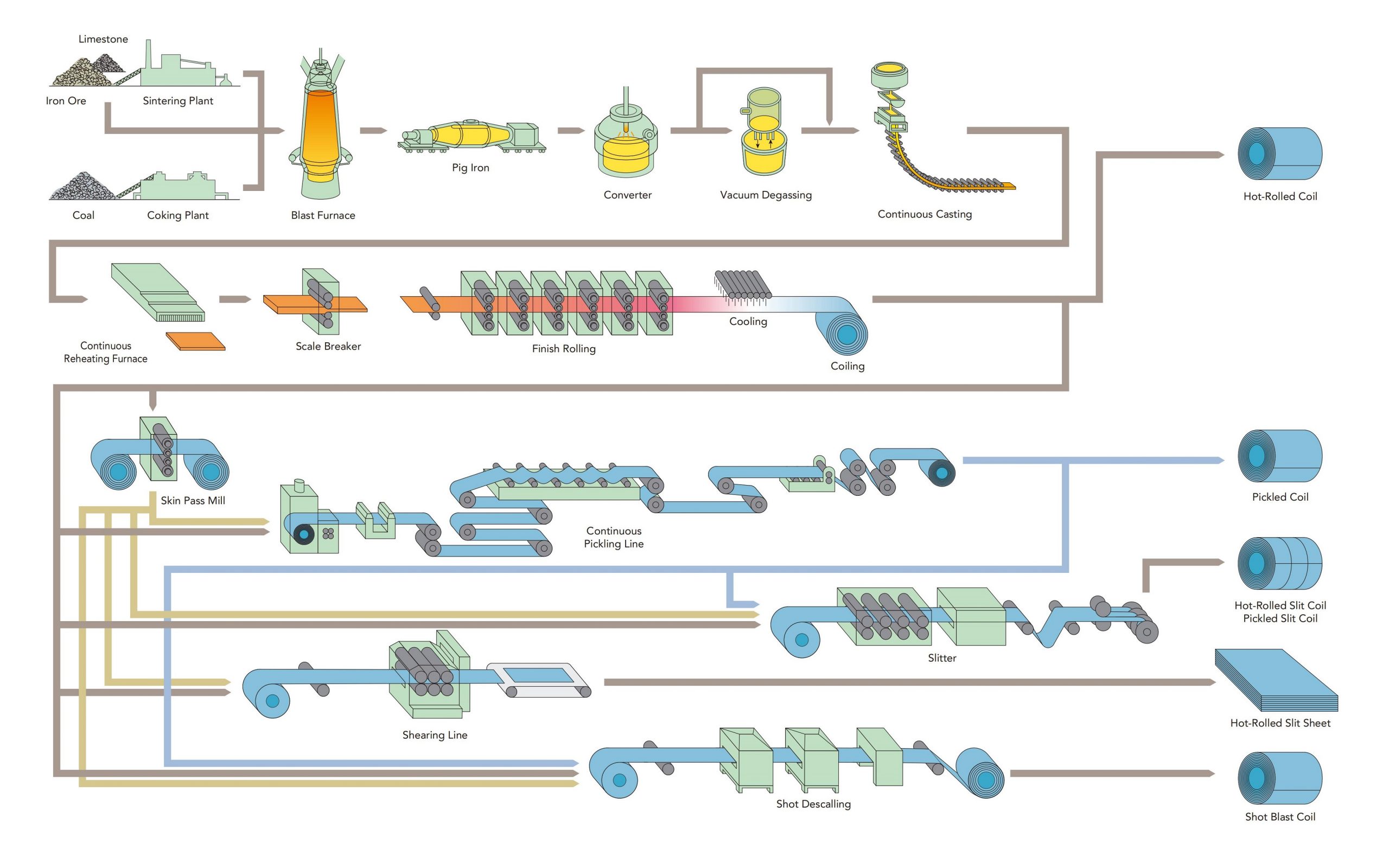

1.1فرآیند تولید کلاف نورد گرم (HRC)

- آمادهسازی و گرمایش دال: تولید با تختالهای ضخیم یا نازک (معمولاً از ریختهگری پیوسته) که به کورهی گرمایش مجدد تغذیه میشوند، آغاز میشود. تختالها تا دمایی بالاتر از دمای تبلور مجددشان - معمولاً حدود ۱۷۰۰ درجه فارنهایت (۹۲۷ درجه سانتیگراد) - گرم میشوند تا از پلاستیسیته کافی برای نورد اطمینان حاصل شود.

- رسوب زدایی: پس از حرارت دادن، سطح تختال با پوسته نورد (اکسید آهن) پوشانده میشود. از جتهای آب فشار بالا برای از بین بردن پوسته و اطمینان از کیفیت مناسب سطح برای نورد استفاده میشود.

- نورد خشن: تیتختالها از یک نورد خشنکاری (اغلب چندین پایه) عبور میکنند و ضخامت را کاهش داده و طول را افزایش میدهند، در حالی که ساختار ریختهگری را میشکنند. برخی از کارخانهها از یک نورد معکوس استفاده میکنند، که در آن تختالها از یک پایه به جلو و عقب حرکت میکنند تا به کاهش ضخامت برسند.

- نورد را تمام کنید: سپس نوار برای کاهش دقیق ضخامت، از پنج تا هفت مرحلهی پرداخت عبور داده میشود. در این مرحله ممکن است پوستهزدایی اضافی انجام شود. نورد پرداخت نقش مهمی در تعیین شکل نهایی، یکنواختی ضخامت و خواص مکانیکی داخلی دارد.

- خنککننده کنترلشده: نوار نورد شده به سرعت توسط اسپریهای آب در امتداد میز خروجی خنک میشود. این کار ساختار دانهبندی را کنترل کرده و عملکرد مکانیکی را افزایش میدهد.

- کویلینگ و بسته بندی: پس از خنک شدن، نوار با استفاده از دستگاه کویلر به صورت رول پیچیده میشود. کویلهای نهایی تسمهکشی، برچسبگذاری و بستهبندی میشوند و آمادهی ذخیرهسازی یا حمل و نقل میباشند.

1.2انواع کویل نورد گرم (HRC) و مزایای کلیدی آن

کویلهای نورد گرم (HRC) معمولاً به سه نوع اصلی طبقهبندی میشوند:

- کیفیت تجاری (CQ): پرکاربردترین نوع، مناسب برای کاربردهای عمومی مانند لوله، تیوب و قطعات خودرو.

- کیفیت سازه (SQ): برای کاربردهای سازهای مانند تیرها، صفحات و قطعات باربر که در آنها به استحکام بالاتری نیاز است، طراحی شده است.

- کیفیت ترسیم (DQ): در کاربردهایی که نیاز به شکلپذیری خوب دارند، مانند قطعات کشیدهشده عمیق یا قطعات پرسشده، استفاده میشود.

1.3مزایای کلیدی HRC در مقایسه با سایر محصولات فولادی:

- استحکام تسلیم بالا: ایدهآل برای محیطهای پرفشار و کاربردهای سنگین.

- مقاومت عالی در برابر سایش: مناسب برای عملیاتی که شامل سایش زیاد و اصطکاک سطحی هستند.

- جوشپذیری و شکلپذیری خوب: ساخت و شکلدهی آسان به قطعات و اجزای مختلف صنعتی.

1.4ویژگیهای پردازش و عملکرد فولاد نورد گرم

- شکلپذیری خوب: مناسب برای خم شدن، قالبگیری و فرآیندهای کشش.

- جوش پذیری عالی: سازگار با تکنیک ها و روش های مختلف جوشکاری.

- استحکام متوسط با چقرمگی خوب: قابلیت تحمل بارهای قابل توجه؛ مناسب برای کاربردهای سازهای.

- پوسته سطحی: سطح ممکن است حاوی پوسته آسیاب شده ناشی از اکسیداسیون در دمای بالا باشد که معمولاً با اسیدشویی یا پردازش بیشتر حذف میشود.

- دقت ابعادی پایینتر: انقباض در حین خنک شدن میتواند منجر به تلرانسهای پایینتری نسبت به محصولات نورد سرد شود.

- لبههای نامنظم: لبهها در مقایسه با فولاد نورد سرد ممکن است کمی کدر یا ناهموار باشند.

- تنش داخلی کم: تنش پسماند حداقل، خطر تاب برداشتن یا اعوجاج در حین ساخت را کاهش میدهد.

- دانههای درشت، ساختار یکنواخت: عملکرد پایدار و مداوم، هرچند به اندازه فولاد نورد سرد تصفیه نشده است.

- مقرون به صرفه: راندمان تولید بالا و هزینههای تولید پایینتری را ارائه میدهد و آن را برای کاربردهای سازههای فولادی با حجم زیاد ایدهآل میکند.

1.5کاربردهای معمول فولاد نورد گرم در صنعت

| صنعت | کاربرد | جزئیات |

| ساخت و ساز | تیرها، ستونها، قابهای سازهای | مورد استفاده در ساختمانها، پلها، انبارها، مهندسی عمران |

| صفحات پایه و آهن زاویه ای | تکیهگاه باربر و قاببندی سازهای | |

| خودرو | شاسی، قاب، چرخ | مورد استفاده در کامیونها، تریلرها، اتوبوسها و خودروهای سواری |

| پانلهای تقویتی | قابل استفاده در سازههای بدنه با استحکام بالا و مقاوم در برابر ضربه | |

| کشتی سازی | صفحات بدنه و عرشه | صفحات با فرمت بزرگ برای کشتیها و قایقها |

| نفت و گاز | لوله و تیوب (فشار پایین) | لولههای جوش داده شده، تکیهگاههای سکو |

| پوسته و پوشش مخازن | ذخیره سازی نفت، گاز و فرآورده های شیمیایی | |

| تجهیزات سنگین | قطعات جرثقیل و بیل مکانیکی | بازوهای بوم، قابها، قطعات تحمل بار |

| تولید | زیرلایه برای محصولات نورد سرد | HRC اغلب قبل از پردازش بیشتر، ترشی و روغن کاری میشود. |

| بشکهها و دبههای فولادی | برای ذخیره سازی و حمل و نقل مایعات استفاده می شود | |

| راه آهن | شاسی و پایه چرخ واگنهای ریلی | عناصر سازهای و باربر |

| انرژی | بخشهای برج بادی | فولاد نورد گرم ضخیم مورد استفاده برای برجها و ناسلها |

| ساخت عمومی | نردهها، حصارها، دروازهها | ایمنی جاده و کاربری سازهای |

| سیستمهای ذخیرهسازی | قفسه بندی و قفسه بندی انبار | HRC با استحکام متوسط برای تدارکات و ذخیره سازی |

| کانتینرهای حمل و نقل | پنلها و قابهای دیواری | فولاد با استحکام بالا برای سازههای کانتینری |

2.0کویل فولادی نورد گرم (HRC): تولید، خواص و کاربردها

2.1شاخصهای عملکرد رایج فولاد نورد گرم

(مقادیر معمول برای فولاد سازهای کربنی)

| ملک | محدوده معمول |

| استحکام تسلیم (مگاپاسکال) | ۲۳۵–۳۵۵ |

| استحکام کششی (مگاپاسکال) | ۳۷۰–۵۵۰ |

| کشیدگی (%) | ۲۰–۳۵ |

| سختی (HB) | ۱۰۰–۱۷۰ |

| محدوده دمای کاری | دمای اتاق تا حدود ۴۰۰ درجه سانتیگراد |

2.2ویژگیهای کلیدی فولاد نورد گرم

| ویژگی | توضیحات |

| نورد در دمای بالا | بالاتر از دمای تبلور مجدد نورد شده و شکلپذیری و کارایی عالی را فراهم میکند. |

| مقیاس سطح | در حین خنک شدن، پوسته اکسید تشکیل میشود که بر ظاهر تأثیر میگذارد اما از طریق اسیدشویی قابل جدا شدن است. |

| دقت ابعادی پایینتر | به دلیل انبساط حرارتی و خنک شدن طبیعی، تلرانسها نسبت به فولاد نورد سرد، کمتر است. |

| تغییر شکل جزئی | ممکن است انقباض جزئی رخ دهد؛ گوشهها و لبهها ممکن است گرد یا کمی نامنظم باشند. |

| ایدهآل برای استفاده سازهای | به طور گسترده در کاربردهایی که استحکام بالا مورد نیاز است اما دقت ابعادی در درجه دوم اهمیت قرار دارد (مانند ساختمانها، پلها) استفاده میشود. |

2.3شرایط تحویل کلاف نورد گرم

| وضعیت | توضیحات |

| سطح سیاه (HR) | سطح پرداخت نشده با پوسته آسیاب شده؛ مقرون به صرفه و ایده آل برای پردازش بیشتر. |

| ترشی و روغن زده (HRPO) | رسوبات برداشته شده و با روغن ضد زنگ پوشانده شده است؛ سطح تمیزتری را برای فرآیندهای پایین دستی ارائه میدهد. |

2.4استانداردهای رایج ASTM برای فولاد نورد گرم - مرور کلی کاربرد محور

جدول زیر خلاصهای از استانداردهای ASTM پرکاربرد برای ورقها، تسمهها و محصولات سازهای فولادی نورد گرم را با تمرکز بر سناریوهای کاربرد آنها ارائه میدهد:

| شماره استاندارد | نام اختصاری | نوع ماده | کاربردهای معمول |

| ASTM A1011 | ورق/نوار فولادی کربنی نورد گرم، سازهای، HSLA، UHSS | فولاد کربنی، فولاد سازهای، فولاد سخت HSLA، فولاد فوق سخت | خودرو، سازههای ساختمانی، قطعات مکانیکی |

| ASTM A36 | فولاد سازهای کربنی | ورق فولادی سازهای نورد گرم عمومی | تیرها، ستونها، براکتها، پلها |

| ASTM A569 | ورق و نوار فولادی کربنی نورد گرم با کیفیت تجاری | فولاد کربنی تجاری (منسوخ، جایگزین شده با A1011) | پرسکاری عمومی، جوشکاری (غیر سازهای) |

| ASTM A572 | فولاد سازهای HSLA | فولاد سازهای کم آلیاژ با استحکام بالا | پلها، ساختمانهای بلند، قطعات سنگین |

| ASTM A992 | اشکال فولاد سازهای | تیرآهنهای H و I نورد گرم | تیرها و ستونهای سازهای در ساختمانهای مدرن |

| ASTM A715 | ورق/نوار نورد گرم، با استحکام بالا و شکلدهی سرد | فولاد نورد گرم با استحکام بالا و قابلیت شکلدهی سرد | قطعات، قابها، آرماتورهای پرسشده |

| ASTM A606 | فولاد HSLA با مقاومت در برابر خوردگی اتمسفری | فولاد مقاوم در برابر آب و هوا (به عنوان مثال، Cor-Ten) | سازههای فضای باز، واگنهای راهآهن، کانتینرها |

| ASTM A635 | نوار نورد گرم، کربن و HSLA، عرض عریض | فولاد کربنی با نوار پهن و فولاد HSLA | کاربردهایی که به ورق نورد گرم ضخیمتر نیاز دارند |

| ASTM A1008 | ورق و نوار فولادی نورد سرد (برای مقایسه) | فولاد نورد سرد (در مقایسه با A1011) | قطعاتی که نیاز به پرداخت سطح بالایی دارند |

2.5مقایسه خواص مکانیکی گریدهای رایج ASTM نورد گرم شده

این جدول مقایسهای از خواص مکانیکی معمول برای گریدهای فولاد ASTM نورد گرم شده رایج، شامل استحکام تسلیم، استحکام کششی و ازدیاد طول را ارائه میدهد:

| گرید ASTM | نوع | قدرت تسلیم | استحکام کششی | کشیدگی (%) | اظهارات |

| A36 | فولاد سازهای کربنی | ≥ ۲۵۰ مگاپاسکال | ۴۰۰–۵۵۰ مگاپاسکال | ≥ 20% | فولاد سازهای رایج برای ساخت و ساز |

| A1011 CS نوع B | فولاد تجاری | ≥ ۱۷۰ مگاپاسکال | ≥ 270 مگاپاسکال | ≥ 28% | قالب بندی عمومی، غیر سازه ای |

| A1011 SS درجه ۳۶ | فولاد سازهای | ≥ ۲۵۰ مگاپاسکال | ۴۰۰ مگاپاسکال ≥ | ≥ 20% | جایگزین A36، به طور گسترده در ساخت و ساز استفاده میشود |

| A1011 SS درجه 50 | فولاد سازهای با مقاومت بالا | ≥ ۳۴۵ مگاپاسکال | ≥ ۴۵۰ مگاپاسکال | ≥ ۱۸۱TP3T | استحکام بالاتر، مورد استفاده در پلها، تجهیزات سنگین |

| A1011 HSLAS درجه 50 | فولاد HSLA | ≥ ۳۴۵ مگاپاسکال | ≥ ۴۵۰ مگاپاسکال | ≥ 20% | شکلپذیری بهتر نسبت به گریدهای SS، مناسب برای فریم خودرو |

| A1011 HSLAS-F درجه 50 | HSLA - شکلپذیری بهبود یافته | ≥ ۳۴۵ مگاپاسکال | ≥ ۴۵۰ مگاپاسکال | ≥ 22% | بهبود عملکرد مهرزنی |

| A1011 درجه ۱۰۰ (UHSS) | فولاد فوق العاده با مقاومت بالا | ≥ 690 مگاپاسکال | ≥ ۸۳۰ مگاپاسکال | ≥ 10% | قطعات سازهای خودرو، پوستههای ایمنی |

| A572 درجه 50 | فولاد سازهای HSLA | ≥ ۳۴۵ مگاپاسکال | ≥ ۴۵۰ مگاپاسکال | ≥ ۱۸۱TP3T | پلها، تجهیزات بالابری، ماشینآلات ساختمانی |

| A992 | فولاد سازهای برای شکلهای H | ≥ ۳۴۵ مگاپاسکال | ۴۵۰–۶۲۰ مگاپاسکال | ≥ ۱۸۱TP3T | جایگزین A572 برای تیرآهنهای I و H میشود. |