- 1.0طراحی ورق فلزی چیست؟

- 2.0مشکلات رایج در فرآیند کشش عمیق چیست؟

- 3.0ریسندگی فلز چیست و چگونه کار میکند؟

- 4.0شکلدهی برشی چیست؟

- 5.0شکلدهی کششی چگونه کار میکند؟

- 6.0شکلدهی با فشار لاستیک یا سیال چیست؟

- 7.0روشهای جایگزین برای شکلدهی ورق چیست؟

- 8.0هیدروفرمینگ ورق چیست؟

- 9.0هیدروفرمینگ لوله چیست؟

- 10.0برخی از تکنیکهای طراحی اضافی چیست؟

- 11.0برجسته سازی و شکل دهی سوپرپلاستیک چیست؟

- 12.0خواص مواد چگونه بر شکلدهی ورق تأثیر میگذارند؟

- 13.0روشهای جایگزین برای تولید محصولات ورقی چیست؟

- 14.0جوشکاری لوله در تولید ورق فلزی چیست؟

- 15.0انواع متداول ماشینهای پرس مورد استفاده در شکلدهی ورقهای فلزی کدامند؟

- 16.0ماشینهای فرمدهی با کاربرد خاص چیستند؟

- 17.0خلاصه: چگونه فرآیند شکلدهی ورق مناسب را انتخاب کنیم

شکلدهی ورقهای فلزی نقش حیاتی در صنایع مختلف تولیدی، به ویژه خودرو، هوافضا، بستهبندی و الکترونیک ایفا میکند. از جمله پرکاربردترین تکنیکها عبارتند از: نقاشی و کششکه مواد ورق مسطح را به اشکال پیچیده و سه بعدی تبدیل میکنند. این راهنما به بررسی این فرآیندها، نحوه کار و کاربردهای آنها میپردازد.

1.0طراحی ورق فلزی چیست؟

طراحی یک فرآیند شکلدهی فلزات است که در آن جریان پلاستیک روی یک محور منحنی رخ میدهد و به ورقهای مسطح اجازه میدهد تا به قطعات سهبعدی عمیق یا کمعمق تبدیل شوند.

نحوه کار کشش عمیق

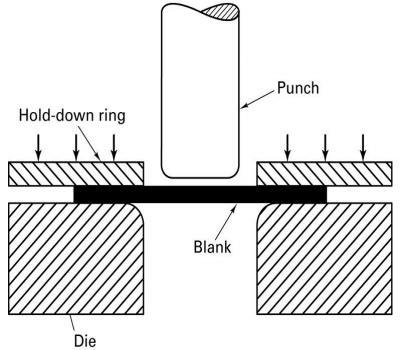

کشش عمیق معمولاً برای شکلدهی استفاده میشود. ظروف استوانهای یا مستطیلی با کف جامد از ورق فلزی. ورق (قطعه خام) روی حفره قالب قرار میگیرد و توسط پانچ به داخل فشار داده میشود و ماده را مجبور به تغییر شکل پلاستیک و به شکل قالب در آوردن میکند.

پارامترهای کلیدی که بر طراحی تأثیر میگذارند:

- قطر قطعه خام و پانچ

- شعاع گوشههای سنبه و قالب

- فاصله بین پانچ و قالب

- ضخامت ورق

- کیفیت روغن کاری

- نیروی نگهدارنده (نگهدارنده خالی)

2.0مشکلات رایج در فرآیند کشش عمیق چیست؟

محدودیتهای کشش عمیق:

- چروک شدن به دلیل مواد اضافی

- پاره شدن یا شکستگی به دلیل کشش بیش از حد

چگونه از نقص در طراحی جلوگیری کنیم:

- استفاده از مهرهها را بکشید برای کنترل جریان مواد

- ادغام پیش بینی های عمودی و شیارهای منطبق در قالبها و ورقگیرها

- پیرایش برای دستیابی به ابعاد نهایی قطعه

3.0ریسندگی فلز چیست و چگونه کار میکند؟

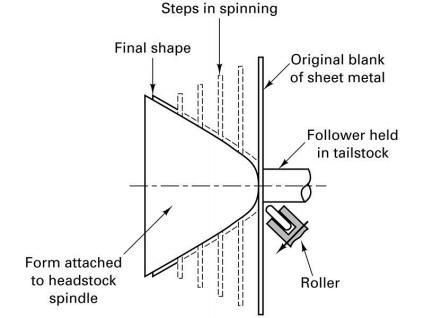

ریسندگی یک فرآیند شکلدهی سرد است که در آن یک ورق فلزی خام با سرعت بالا چرخانده شده و با استفاده از غلتک یا ابزار روی یک مندرل شکل داده میشود. این فرآیند برای تولید ... اشکال متقارن چرخشی مانند:

- کرهها

- نیمکرهها

- سیلندرها

- زنگها

- اشکال سهموی

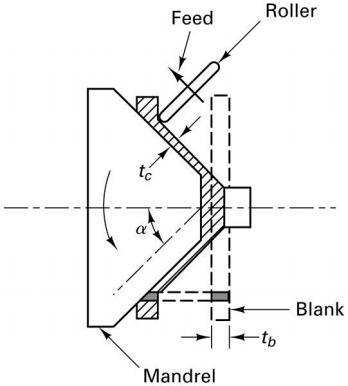

4.0شکلدهی برشی چیست؟

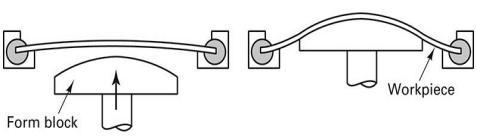

5.0شکلدهی کششی چگونه کار میکند؟

6.0شکلدهی با فشار لاستیک یا سیال چیست؟

به طور سنتی، عملیات شکلدهی از جفت کردن قالبهای نر و ماده استفاده میکند. با این حال، روشهای جایگزین با استفاده از فشار لاستیک یا مایع میتواند:

- کاهش هزینههای ابزارسازی

- به حداقل رساندن زمان راهاندازی

- امکان تغییر شکل بیشتر با استفاده از یک مجموعه ابزار واحد

7.0روشهای جایگزین برای شکلدهی ورق چیست؟

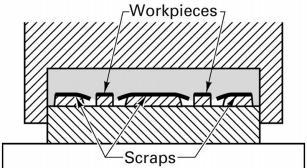

روشهای شکلدهی ابزار لاستیکی:

- فرآیند گورین: از یک پد لاستیکی برای جایگزینی یک قالب در عملیات کشش یا سوراخکاری استفاده میکند.

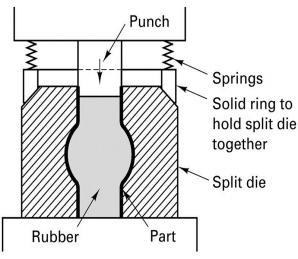

- برآمدگی: با استفاده از فشار سیال یا لاستیک، فلز را منبسط میکند، ایدهآل برای شکلدهی لولهها و پنلهای منحنی.

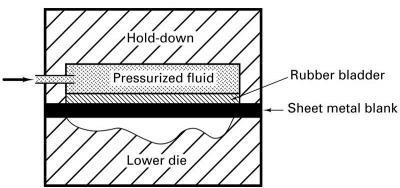

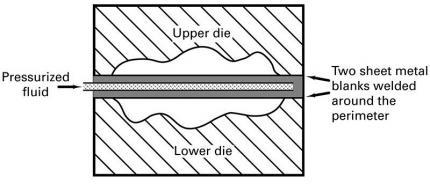

8.0هیدروفرمینگ ورق چیست؟

در هیدروفرمینگ ورقیک کیسه لاستیکی که با فشار سیال پشتیبانی میشود، جایگزین سنبه یا قالب جامد میشود. این امکان را فراهم میکند که قطعات عمیقتر با کیفیت سطح عالی و دقت ابعادی بالا شکلدهی شوند.

مزایای هیدروفرمینگ ورق:

- هزینههای ابزارسازی کمتر

- قابلیت شکلدهی قطعات عمیقتر

- پرداخت سطح بهبود یافته

- ابعاد دقیق قطعه

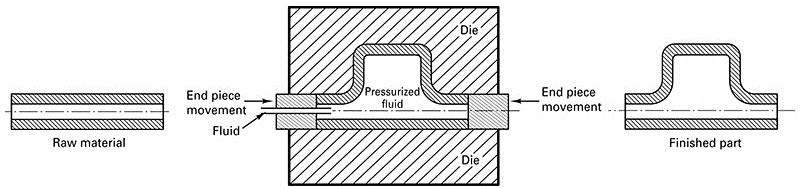

9.0هیدروفرمینگ لوله چیست؟

هیدروفرمینگ لوله برای تولید قطعات لولهای سبک و محکم، به ویژه در صنعت خودرو استفاده میشود. یک لوله فلزی در قالب قرار میگیرد و با استفاده از فشار داخلی سیال منبسط میشود.

مزایا:

- اجزای سبک و با استحکام بالا

- هندسههای پیچیده با مقاطع عرضی متغیر

- میتواند جایگزین مجموعههای جوش داده شده چند قسمتی شود

معایب:

- زمان چرخه طولانی

- هزینههای بالاتر ابزار و راهاندازی

10.0برخی از تکنیکهای طراحی اضافی چیست؟

طراحی داغ

در دماهای بالا انجام میشود تا شکلپذیری بهبود یابد، بهویژه برای قطعاتی که تغییر شکل زیادی دارند. ورق فلزی به سرعت خنک میشود، بنابراین کنترل حرارتی دقیقی لازم است.

شکلدهی با نرخ انرژی بالا

این شامل فرآیندهایی مانند:

- انفجارهای زیر آب

- تخلیه جرقه زیر آب

- پالسهای پنوماتیکی یا احتراق داخلی

- شکلدهی پالس مغناطیسی

این روشها مقادیر زیادی انرژی را در مدت زمان کوتاهی اعمال میکنند و امکان شکلدهی سریع را فراهم میکنند.

اتو کردن

اتوکاری، ضخامت دیواره قطعهای که قبلاً کشیده شده (مثلاً قوطیهای آلومینیومی) را با عبور دادن آن از بین سنبه و قالب کاهش میدهد.

11.0برجسته سازی و شکل دهی سوپرپلاستیک چیست؟

برجستهسازی

فرآیند شکلدهی با فشار که حروف یا الگوهای برجسته را روی سطوح ورق فلزی، اغلب برای اهداف تزئینی یا شناسایی، حک میکند.

شکلدهی سوپرپلاستیک

از موادی با خواص کششی استثنایی (2000-3000%) برای ایجاد اشکال بزرگ و پیچیده، مشابه تکنیکهای ترموفرمینگ پلاستیک، استفاده میکند.

12.0خواص مواد چگونه بر شکلدهی ورق تأثیر میگذارند؟

- کششی قدرت بر انتخاب روش شکلدهی تأثیر میگذارد

- ورق فلز اغلب نشان میدهد ناهمسانگردیکه در آن خواص بر اساس جهت تغییر میکنند

- شکستها معمولاً ناشی از بیش از حد نازک شدن یا شکستگی

تحلیل کرنش میتواند به تعیین جهتگیری بهینه ورق و پارامترهای فرآیند کمک کند.

13.0روشهای جایگزین برای تولید محصولات ورقی چیست؟

الکتروفرمینگ

- فلز را مستقیماً روی یک قالب یا مندرل شکل داده شده رسوب میدهد

- فلزات مناسب: نیکل، مس، آهن، نقره

- ایدهآل برای تولید اشکال با دقت بالا و پیچیده

شکلدهی اسپری

- از مشعل پلاسما برای پاشش فلز مذاب یا پودر استفاده میکند.

- میتواند به سرعت شکلهای تقریباً نهایی را تشکیل دهد

14.0جوشکاری لوله در تولید ورق فلزی چیست؟

اسکلب نوار فولادی مسطحی است که برای تشکیل لوله جوش داده شده استفاده میشود.

انواع جوشکاری لوله:

- لوله جوش داده شده با لب به لب: اسکلپ گرم، نورد و در محل درز جوش داده میشود.

- لوله جوش داده شده روی لبه: لبهها قبل از جوشکاری پخ زده شده و روی هم قرار میگیرند.

15.0انواع متداول ماشینهای پرس مورد استفاده در شکلدهی ورقهای فلزی کدامند؟

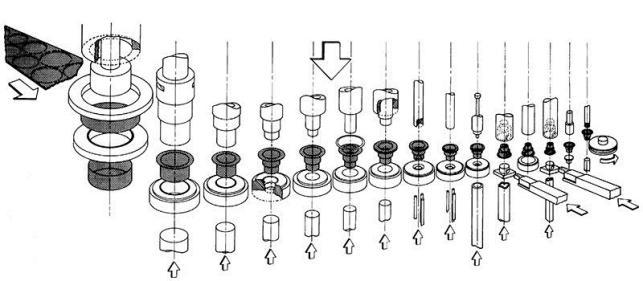

شکلدهی ورقهای فلزی به شدت به ... وابسته است. ماشینهای پرسکه از طریق پانچها و قالبها نیرو را برای شکلدهی قطعات فلزی اعمال میکنند. انتخاب پرس به پیچیدگی قطعه، نیروی مورد نیاز و حجم تولید بستگی دارد.

انواع ماشینهای پرس:

پرس گپ فریم (پرس سی فریم)

- دارای یک قاب جلو باز به شکل "C" برای دسترسی آسان.

- ایدهآل برای عملیاتی مانند سوراخ کردن، پانچ کردن یا طراحی در مقیاس کوچک.

- راهاندازی و تعویض ابزار آسان است.

- به دلیل استحکام بالا و قابلیت جابجایی شناخته شده است عملیات شکلدهی سنگین.

- در کشش عمیق یا شکلدهی پنلهای بزرگ خودرو استفاده میشود.

- در کاربردهای با تناژ بالا و دقت بالا رایج است.

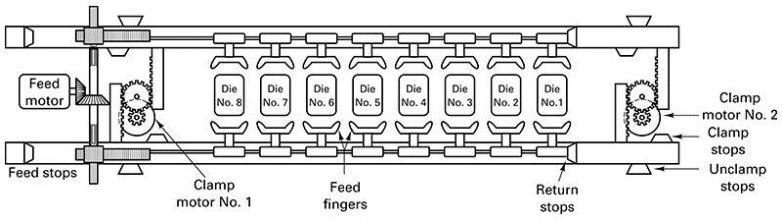

پرس انتقال

- مجهز به اسلاید متحرک و مکانیزمهای انتقال.

- امکان انجام چندین عملیات شکلدهی در یک دستگاه را فراهم میکند.

- رایج برای تولید خودکار با حجم بالااز قطعات پیچیده.

دستگاه چهار اسلاید یا چند اسلاید

- طراحی شده برای تولید مداوم قطعات کوچک و پیچیده.

- با سیم یا مواد نواری کار میکند و میتواند با استفاده از چندین اسلاید به طور همزمان شکل دهد، خم کند یا برش دهد.

- اغلب در قطعات الکترونیکی، گیرههای خودرو و فنرها استفاده میشود.

16.0ماشینهای فرمدهی با کاربرد خاص چیستند؟

برخی از عملیات شکلدهی به ماشینهایی نیاز دارند که برای کاربردهای بسیار خاص یا روشهای شکلدهی جایگزین طراحی شدهاند.

پرسهای هیدروفرمینگ

- برای هیدروفرمینگ ورق و لوله استفاده میشود.

- به جای مشت سنتی، از مثانه هیدرولیکی و فشار مایع استفاده کنید.

- ایدهآل برای خلق کردن قطعات سبک و بدون درز با مقاطع عرضی متغیر.

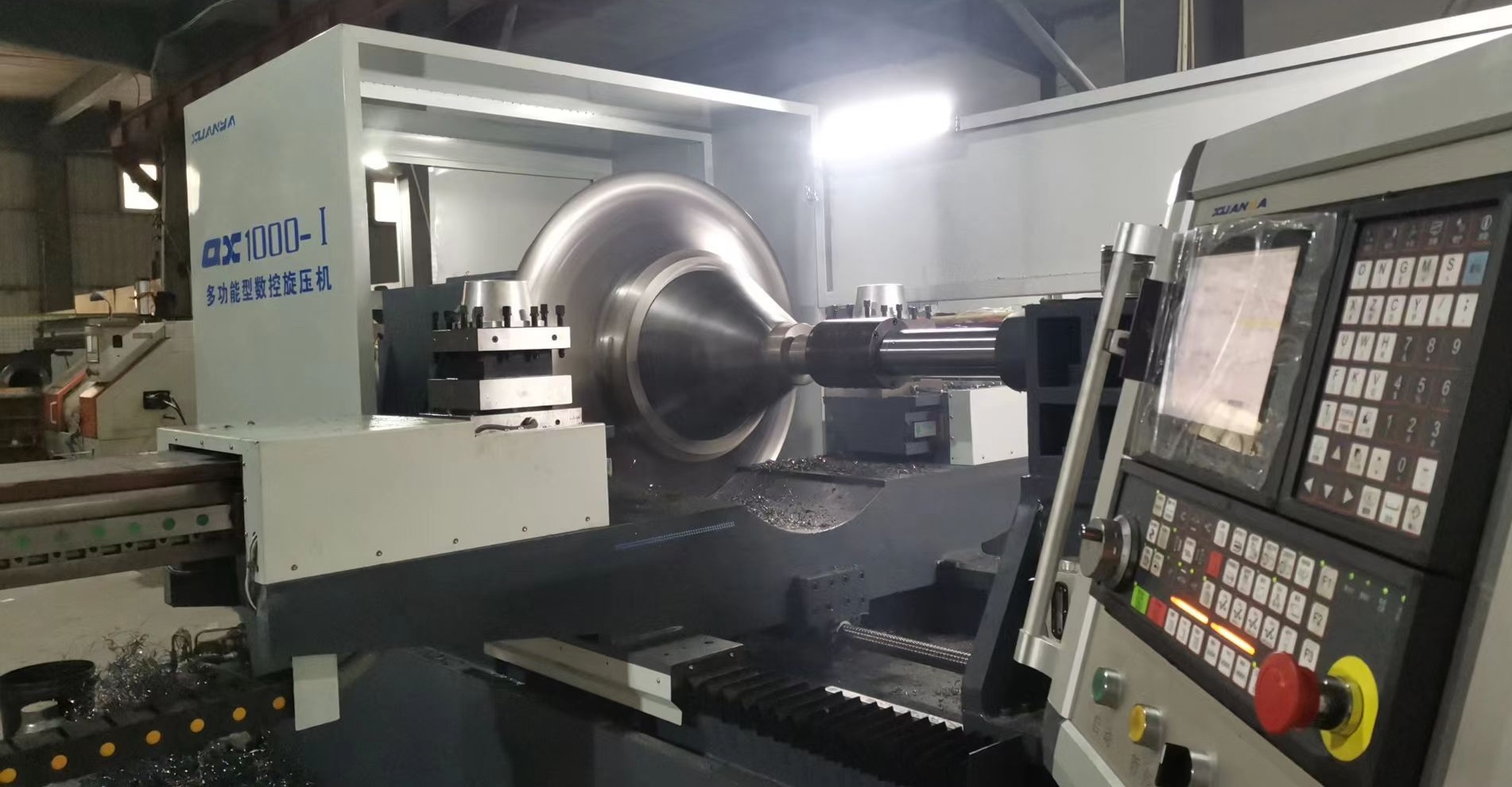

ماشینهای تراش ریسندگی (ماشینهای ریسندگی فلز)

- مورد استفاده در ریسندگی معمولی و شکلدهی برشی

- برای دقت بالاتر میتواند دستی، کنترلشده با CNC یا سروو موتور باشد.

- قطعه کار را میچرخاند در حالی که ابزارهای شکلدهی آن را به یک مندرل فشار میدهند.

پرسهای شکلدهی سوپرپلاستیک

- برای تشکیل موادی که قادر به افزایش طول شدید در دماهای بالا هستند، استفاده میشود.

- رایج در هوافضا اجزای سبک وزن و پیچیده شکل.

ماشینهای شکلدهی با نرخ انرژی بالا

- از روشهای پالس مغناطیسی، انفجار یا تخلیه جرقهای استفاده کنید.

- اغلب شامل ژنراتورهای توان پالسی یا محفظههای شکلدهی انفجاری.

17.0خلاصه: چگونه فرآیند شکلدهی ورق مناسب را انتخاب کنیم

فرآیندهای شکلدهی ورق را میتوان به موارد زیر گروهبندی کرد:

- قیچی کردن

- خم شدن

- طراحی

- تشکیل

انتخاب روش مناسب بستگی دارد به:

- خواص مواد

- هندسه شروع

- الزامات محصول نهایی

- حجم تولید

- محدودیتهای هزینه

با درک نقاط قوت و محدودیتهای هر تکنیک، تولیدکنندگان میتوانند به نتایج بهینه در کیفیت محصول و راندمان تولید دست یابند.