1.0لوله پیچ خورده چیست؟

لوله پیچ خورده نوعی لوله انتقال حرارت است که با اعمال یک پیچش محوری کنترل شده در امتداد طول لوله تشکیل میشود و منجر به یک هندسه مارپیچ پیوسته میشود. این طراحی باعث ایجاد تلاطم داخلی قوی و اختلال در جریان میشود که به طور قابل توجهی راندمان انتقال حرارت را افزایش میدهد و در عین حال تمایل به رسوب گذاری را کاهش میدهد. لولههای پیچ خورده به طور گسترده در کاربردهای مبدل حرارتی با کارایی بالا استفاده میشوند.

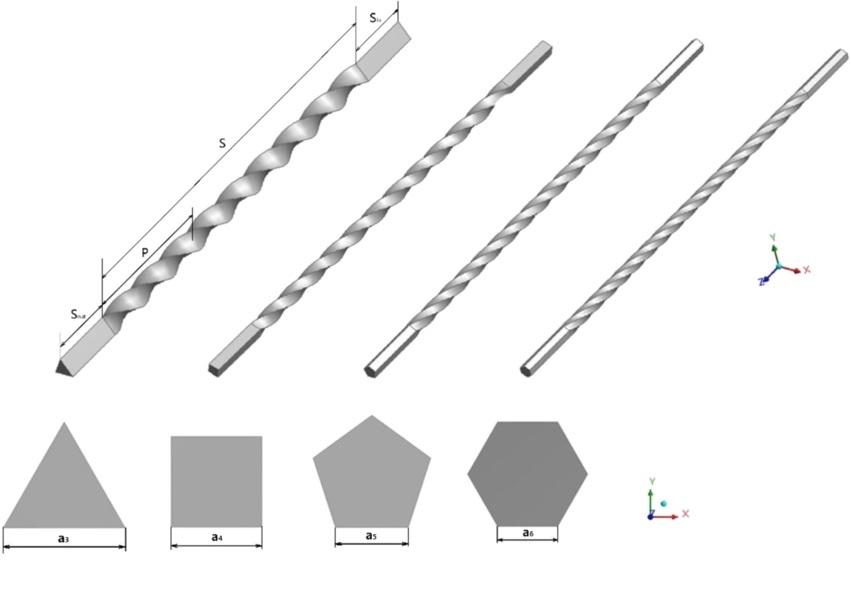

1.1ویژگیهای ساختاری

- طراحی پیچشی مارپیچی:

دیواره لوله به صورت دورهای در امتداد محور خود پیچ میخورد و سطحی مارپیچی شکل تشکیل میدهد. - شکل مقطع:

به طور معمول دارای یک سطح مقطع دایرهای بسته است که استحکام مکانیکی بالا و توزیع یکنواخت سیال را ارائه میدهد. - عوامل مختل کننده جریان داخلی:

کانتور مارپیچی داخلی، جریان آشفته را القا میکند و لایه مرزی را برای عملکرد حرارتی بهبود یافته میشکند. - عملیات سطح بیرونی:

بسته به نیازهای خدماتی، با پرداختهای صیقلی یا بافتدار برای بهبود رسانایی حرارتی یا مقاومت در برابر رسوب موجود است. - پارامترهای قابل تنظیم:

- زاویه پیچش: 30 تا 90 درجه

- گام پیچش: تعداد پیچشها در واحد طول

1.2گزینههای مواد

لولههای پیچخورده را میتوان از فلزات مختلف مقاوم در برابر خوردگی و حرارت ساخت تا با محیطهای فرآیندی مورد نیاز مطابقت داشته باشند:

- فولاد ضد زنگ: گریدهایی مانند 304 و 316L

- آلیاژهای مس: شامل مس قرمز، برنج و آلیاژهای مس-نیکل

- آلیاژهای با کارایی بالا: مانند اینکونل، آلیاژهای تیتانیوم و سایر فلزات تخصصی

2.0لولههای پیچخورده چگونه تولید میشوند؟

تولید لولههای پیچخورده شامل ترکیبی از تکنیکهای شکلدهی، کنترل دقیق پارامترها و عملیات سطحی است که با هدف ارائه راندمان حرارتی بالا، یکپارچگی مکانیکی و قابلیت اطمینان عملیاتی طولانیمدت انجام میشود.

2.1شکلدهی غلتکی سرد

اصل:

نوار فلزی به طور مداوم به داخل یک قالب مارپیچی شکل تغذیه میشود، به صورت غلتکی به شکل پروفیل پیچ خورده در میآید و سپس به صورت لوله جوش داده میشود.

ویژگیها:

- مقرون به صرفه برای تولید با تیراژ بالا

- قابلیت ادغام با سیستمهای جوشکاری آنلاین

- معمولاً برای نوارهای استیل ضد زنگ و آلیاژ مس استفاده میشود

2.2شکلدهی پیچشی هیدرولیکی

اصل:

یک لوله مستقیم پیشساخته، گیرهبندی شده و از طریق یک سیستم هیدرولیکی تحت گشتاور محوری قرار میگیرد که باعث تغییر شکل پلاستیک موضعی و تشکیل یک پیچش مارپیچی یکنواخت میشود.

ویژگیها:

- دقت پیچشی بالا با زاویه و گام قابل کنترل

- مناسب برای سفارشیسازی دستهای کم تا متوسط

- قادر به تولید هندسههای پیچیده یا با گام متغیر

2.3پیچش با کمک لیزر

اصل:

گرمایش موضعی لیزر هنگام چرخش به سطح لوله اعمال میشود و باعث تغییر شکل ترموپلاستیک و تشکیل تدریجی ساختار پیچ خورده میشود.

ویژگیها:

- دقت بالا برای لولههای با قطر کوچک یا دیواره نازک

- رایج در تولیدات هوافضا و پزشکی

- هزینه بالاتر؛ ایدهآل برای کاربردهای حساس به دقت

2.4طراحی پیچشی

اصل:

لوله در حین کشش محوری در یک فیکسچر چرخان نگه داشته میشود و امکان پیچش مارپیچی پیوسته و یکنواخت را فراهم میکند.

ویژگیها:

- پایداری ساختاری عالی

- کنترل انعطافپذیر بر پارامترهای فرآیند

- مناسب برای اندازههای معمول لوله (۱۰ تا ۵۰ میلیمتر قطر خارجی)

2.5شکلدهی غلتکی چرخشی

اصل:

لوله چرخان به تدریج با تشکیل غلتکها فشرده میشود تا طرح مارپیچی ایجاد شود.

ویژگیها:

- پرداخت سطحی عالی

- ایدهآل برای طرحهایی که نیاز به تلاطم سطحی خاص دارند

- برای مواد انعطافپذیر مانند فولاد ضد زنگ، مس و آلومینیوم رایج است

2.6فشار دادن قالب

اصل:

لوله در یک قالب مارپیچ از پیش شکل داده شده قرار میگیرد و به سرعت با استفاده از پرسهای مکانیکی یا هیدرولیکی شکل میگیرد.

ویژگیها:

- راندمان بالا و تکرارپذیری

- مناسب برای تولید انبوه استاندارد

- مقرون به صرفه اما انعطاف پذیری کمتری برای سفارشی سازی دارد

2.7پارامترهای کلیدی فرآیند

| پارامتر | محدوده کنترل | بدهبستانهای تأثیر و طراحی |

| زاویه پیچش | ۳۰ تا ۹۰ درجه | زوایای بزرگتر، تلاطم و انتقال حرارت را افزایش میدهند، اما افت فشار را نیز به همراه دارند. |

| پیچ پیچ | ۱۰–۱۰۰ میلیمتر | گام کوتاهتر، اختلال در سیال را برای کاربردهای با کارایی بالا افزایش میدهد. |

| قطر بیرونی | ۶–۶۰ میلیمتر | قابل تنظیم بر اساس فضای تجهیزات و نیازهای جریان |

| ضخامت دیواره | ۰.۳–۳.۰ میلیمتر | دیوارههای نازک انتقال حرارت را بهبود میبخشند؛ دیوارههای ضخیمتر مقاومت در برابر فشار را افزایش میدهند |

| طول لوله | تا 30 متر | مناسب برای مبدلهای حرارتی بزرگ و سیمپیچ کویل |

| زبری سطح | طبق مشخصات طراحی | سطوح صاف، رسوب را کاهش میدهند؛ پرداختهای بافتدار، تلاطم را افزایش میدهند |

2.8گزینههای عملیات حرارتی و سطحی

برای افزایش مقاومت در برابر خوردگی، تمیزی و طول عمر، لولههای پیچخورده معمولاً تحت عملیات زیر قرار میگیرند:

- آنیل کردن:

تنش پسماند را کاهش میدهد، شکلپذیری و انعطافپذیری را بهبود میبخشد - اسیدشویی و غیرفعالسازی:

لایههای اکسید را از بین میبرد و مقاومت در برابر خوردگی را به ویژه در سیستمهای غذایی و دارویی افزایش میدهد. - الکتروپولیش:

صافی سطح داخلی و خارجی را بهبود میبخشد و رسوب و چسبندگی باکتریها را به حداقل میرساند. - ساچمهزنی / ریزبافتدهی (اختیاری):

تشکیل تلاطم را افزایش میدهد و عملکرد حرارتی را بهبود میبخشد

2.9گردش کار کامل تولید (مروری)

تهیه مواد اولیه:

جنس لوله از مرغوبترین مواد مانند فولاد ضد زنگ، آلیاژهای مس یا تیتانیوم انتخاب شود؛ قطر بیرونی، ضخامت دیواره و سایر مشخصات را تعریف کنید.

فرآیند تشکیل:

بر اساس الزامات طراحی، از بین روشهای شکلدهی غلتکی سرد، پیچش هیدرولیکی، نورد چرخشی یا روشهای مبتنی بر لیزر یکی را انتخاب کنید.

جوشکاری و مونتاژ (در صورت نیاز):

به طور خودکار لولههای چند قسمتی یا مجموعههای دستهای را به اجزای کامل جوش دهید.

عملیات حرارتی (اختیاری):

برای کاهش تنش یا اصلاح ریزساختار، بهبود ثبات و عملکرد استفاده میشود.

درمان سطحی:

طبق استانداردهای صنعتی و زیستمحیطی، اسیدشویی، پولیش یا پسیواسیون را انجام دهید.

بازرسی کیفیت:

شامل بررسیهای ابعادی، تأیید تلرانس، یکنواختی مارپیچ، آزمایش فشار، پرداخت سطح و آزمایش نشتی است.

3.0مقایسه: لولههای پیچخورده در مقابل سایر انواع لوله

| معیارها | لوله پیچ خورده | لوله صاف | لوله پره دار | لوله مارپیچ/راه راه |

| راندمان انتقال حرارت | ⭐⭐⭐⭐⭐ — عالی | ⭐⭐ — کم | ⭐⭐⭐ — متوسط | ⭐⭐⭐⭐ — زیاد |

| مقاومت در برابر رسوب | ⭐⭐⭐⭐ — خوب | ⭐ — ضعیف | ⭐⭐ — منصفانه | ⭐⭐⭐ — متوسط |

| پیچیدگی تولید | ⭐⭐⭐ — متوسط | ⭐ — کم | ⭐⭐⭐ — زیاد | ⭐⭐ — متوسط |

| سهولت تمیز کردن و نگهداری | ⭐⭐⭐⭐ — آسان | ⭐⭐⭐⭐⭐ — خیلی آسان | ⭐⭐ — دشوار | ⭐⭐⭐ — متوسط |

| هزینه | متوسط تا زیاد | کم | متوسط | متوسط |

4.0کاربردهای معمول لولههای پیچخورده

انتخابی ایدهآل برای تبادل حرارت با راندمان بالا در بخشهای صنعتی:

- صنعت پتروشیمی:

مبدلهای حرارتی پوسته و لوله، بستههای خنککننده راکتور - تجهیزات تولید برق:

کندانسورهای بخار، ریبویلرهای دیگ بخار، مبدلهای حرارتی احیاکننده - فرآوری مواد غذایی و دارویی:

پاستوریزه کننده ها، کویل های خنک کننده، واحدهای گرمایش بخار - سیستمهای خنککننده دقیق:

واحدهای خنککننده لیزر، اجزای حرارتی در دستگاههای پزشکی - سیستمهای تهویه مطبوع:

پمپهای حرارتی منبع هوا، مبدلهای حرارتی تهویه مطبوع با آب خنک