شعلهی سوزانی را تصور کنید که هنگام پرتاب از دم موشک فوران میکند - یکی از اجزای کلیدی پشت این نیرو، نازل مخروطی شکل ساخته شده از آلیاژهای مقاوم در برابر حرارت است.

حتی در سیستم اگزوز خودرو، انتقال روان بین لولههای با قطرهای مختلف اغلب به یک ویژگی اساسی متکی است: لوله مخروطی.

1.0مقدمهای بر لولههای مخروطی

ویژگیهای هندسی و عوامل کلیدی طراحی

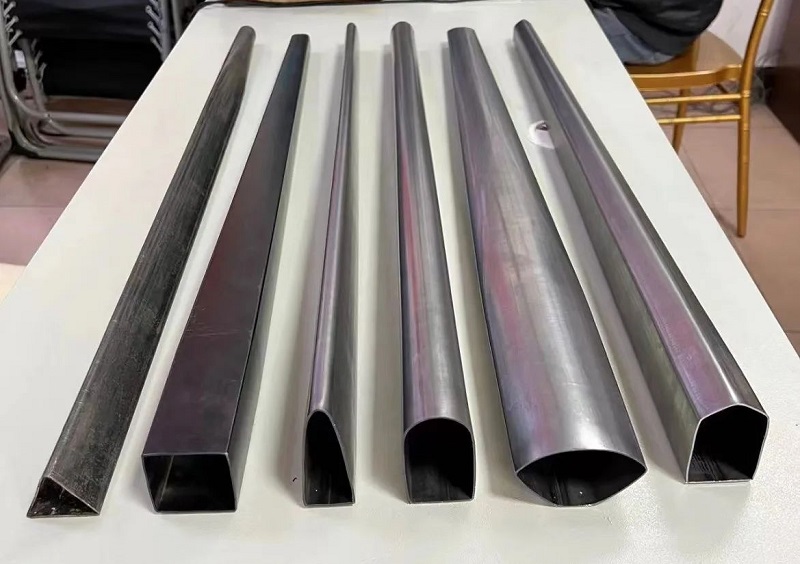

لولههای مخروطی را میتوان بر اساس ساختار به موارد زیر طبقهبندی کرد:

- لولههای مخروطی متحدالمرکز: خطوط مرکزی در دو انتها همسو هستند.

- لولههای مخروطی خارج از مرکز: خطوط مرکزی در هر دو انتها دارای انحراف هستند.

پارامترهای کلیدی طراحی عبارتند از:

- محدوده قطر: قطر انتهای بزرگ (D) و قطر انتهای کوچک (d)

- طول و زاویه: طول لوله (L) و زاویه مخروطی (A)

- پروفیل ضخامت دیواره: ثابت یا به تدریج متغیر

- شکل مقطع عرضی: در درجه اول گرد، اما میتواند بیضوی یا انتقالی نیز باشد (مثلاً از مربع به گرد)

ملاحظات طراحی: حفظ تمرکز، مدیریت توزیع ضخامت دیواره، جلوگیری از تمرکز تنش و اطمینان از استحکام کافی اتصال (به ویژه در مقاطع جوش داده شده).

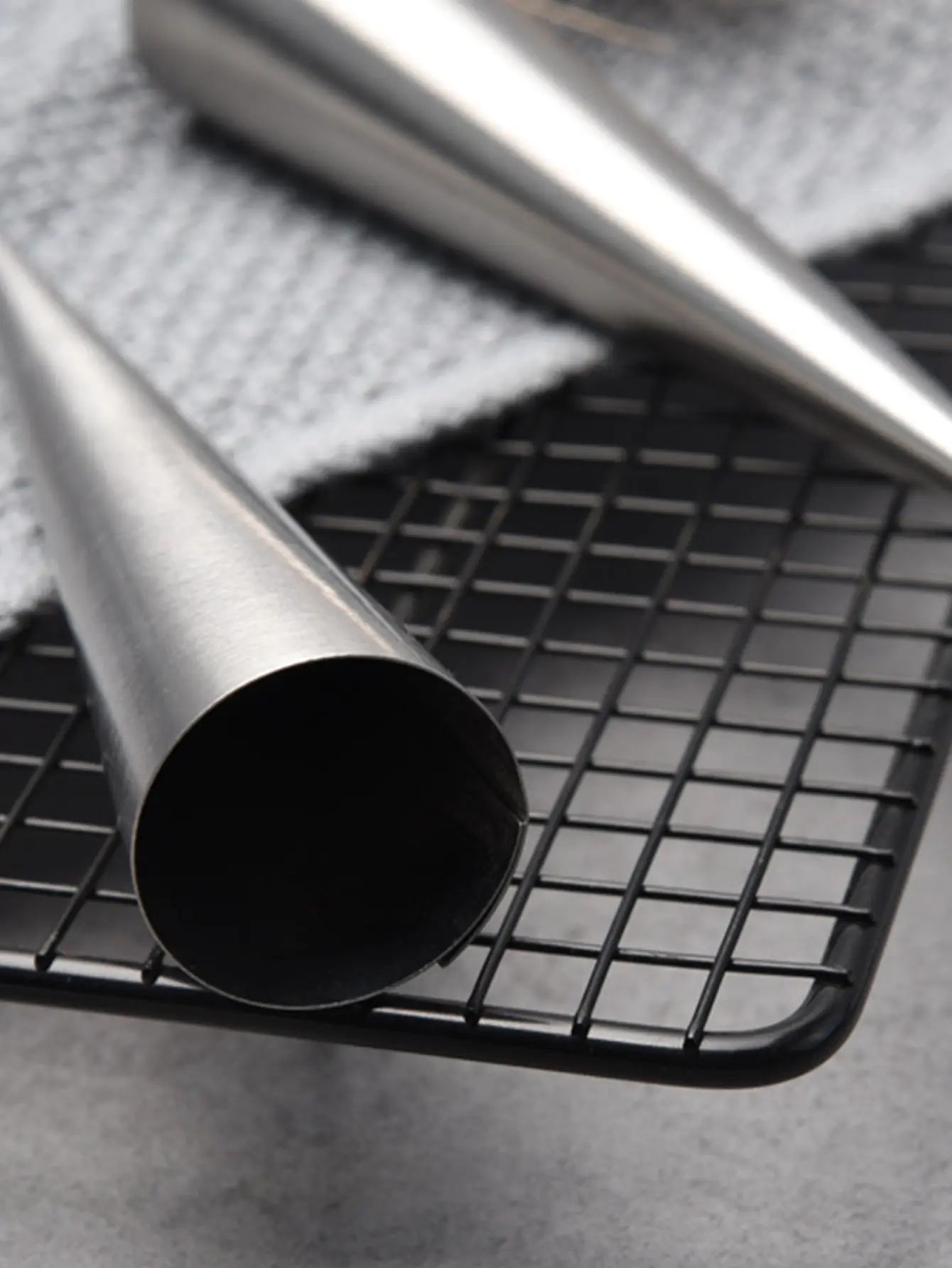

مشخصات مخروطی

مخروطی بودن یک ویژگی اصلی طراحی است و تأثیر مستقیمی بر عملکرد دارد:

- مخروطی خطی: T = (D₁ – D₂) / L (واحد: میلیمتر/متر)

-

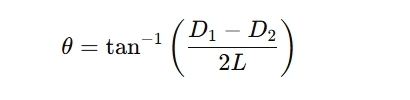

مخروطی زاویهای: با زاویه نصف مخروط θ/2 تعریف میشود (به نمودار مراجعه کنید)

مخروطی زاویهای - نسبت مخروطی: مثلاً ۱:۱۰ (به ازای هر ۱۰ واحد طول، ۱ واحد تغییر قطر)

تغییرات شکل

| نوع | ویژگیها | کاربردهای معمول |

| لوله مخروطی دایرهای | رایجترین؛ از جریان متقارن پشتیبانی میکند | اتصالات لوله کشی، نازل های موشک |

| لوله مخروطی مستطیلی | ادغام آسان؛ بهرهوری بالای فضا | کانالهای تهویه مطبوع، خرپاهای روشنایی |

| لوله مخروطی شکل سفارشی | مقاطع پیچیده برای استفاده تخصصی | اجزای آیرودینامیکی |

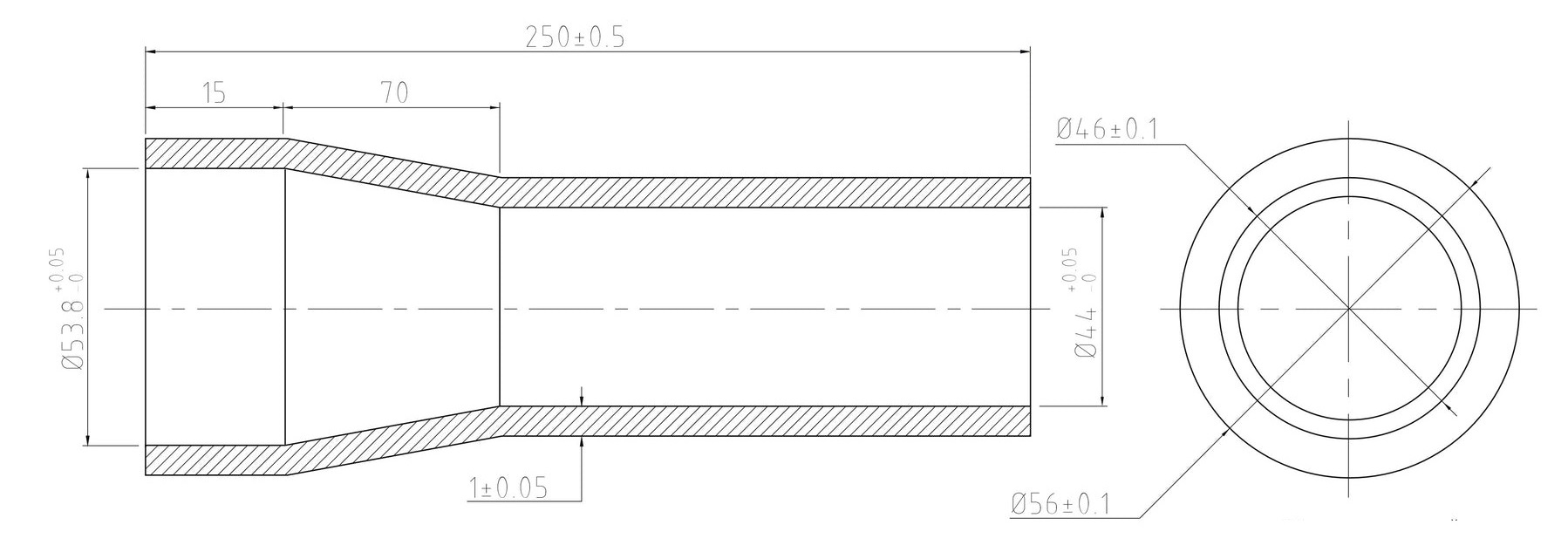

2.0کاهش ضخامت لوله چیست؟

مخروطی شدن لوله به یک ویژگی ساختاری اشاره دارد که در آن قطر بیرونی یا داخلی یک لوله به تدریج در امتداد جهت محوری آن افزایش یا کاهش مییابد و معمولاً یک گذار مخروطی تشکیل میدهد. این فرآیند شکلدهی، کاربردهای متنوعی را در اتصال، گذار، دکوراسیون یا عملکرد عملکردی فراهم میکند.

الف لوله مخروطی دارای سطح مقطع تدریجی در حال تغییر است که دینامیک سیالات را بهبود میبخشد، دقت اتصال را افزایش میدهد و مزایای ساختاری و زیباییشناختی را ارائه میدهد.

2.1فرآیند اساسی کاهش تدریجی

اصل اساسی مخروطی کردن لوله، اعمال نیروی محوری - به صورت فیزیکی یا مکانیکی - برای تغییر شکل ماده لوله در امتداد یک قالب مخروطی یا ابزار شکلدهی است.

- در بیشتر موارد، مخروطی کردن لوله به عنوان یک فرآیند شکلدهی سرد انجام میشود.

- قالبها، سرهای اکستروژن یا چکشهای چرخشی، اصطکاک و فشار کنترلشدهای را برای کاهش یا افزایش تدریجی قطر لوله اعمال میکنند.

- پس از تشکیل بخش مخروطی، بخش باقیمانده قطر ثابتی را حفظ میکند و در نتیجه یک ساختار «گلوگاه» ایجاد میشود.

2.2روشهای رایج باریک کردن لوله

| روش | اصل کار | ویژگیهای کلیدی |

| سواچینگ چرخشی | چکشکاری شعاعی پرسرعت انتهای لوله از طریق قالبها | شکلدهی سرد، مناسب برای مخروطهای بلند، پرداخت صاف، دقت بالا |

| طراحی مخروطی | کشیدن لوله از میان قالب مخروطی برای کاهش تدریجی قطر | ایدهآل برای زاویههای مخروطی کوچک، لولههای جدار نازک، دقت بالا |

| رول فرمینگ | تغییر قطر تدریجی از طریق چندین مجموعه غلتک | تولید پیوسته برای لولههای متوسط تا بلند، راندمان بالا |

| هیدروفرمینگ | فشار هیدرولیک داخلی، لوله را به قالبهای مخروطی فشار میدهد. | شکلدهی یکنواخت، کنترل ابعادی عالی، برای خطوط پیچیده |

| مطبوعات مخروطی | پرس محوری مستقیم با استفاده از قالب مخروطی | راهاندازی ساده، مناسب برای طولهای کوتاه و تولید در تعداد کم |

| شکلدهی انتهای لوله CNC | فشار یا فشردهسازی سروو کنترلشده با دقت قابل برنامهریزی | اتوماسیون بالا، نتایج پایدار، ایدهآل برای تولید انبوه |

2.3مثال معمول شکلدهی: قالبگیری چرخشی

در روش سنبهکاری چرخشی، یک لوله خام با قطر بزرگتر در دستگاه سنبهکاری قرار داده میشود:

- لوله به یک گیره ثابت متصل است.

- قالبها با سرعت بالا در اطراف لوله میچرخند.

- حدود ۳۰۰۰ ضربه شعاعی در دقیقه به تدریج قطر لوله را کاهش میدهد.

- عملیات پس از شکلدهی ممکن است شامل برش، شعلهور کردن یا عملیات حرارتی باشد.

2.4مواد مناسب

باریک کردن لوله را میتوان برای طیف وسیعی از فلزات اعمال کرد، از جمله:

- فولاد ضد زنگ

- فولاد کربنی

- آلیاژهای آلومینیوم

- مس / برنج

- آلیاژهای تیتانیوم

- سایر: آلیاژهای نیکل، فولادهای ضد زنگ دوبلکس و غیره

مواد مختلف برای هر روش، مناسب بودن متفاوتی دارند. در انتخاب باید مقاومت کششی، شکلپذیری، ضخامت دیواره و سایر خواص مواد در نظر گرفته شود.

خلاصه

- مخروطی کردن لوله یک تکنیک حیاتی شکلدهی انتهای لوله است.

- سازگار با فلزات مختلف و الزامات تولید.

- بر عملکرد، ظاهر و دقت مونتاژ محصول تأثیر میگذارد.

- انتخاب فرآیند باید بر اساس جنس، ابعاد، حجم تولید و هندسه مخروطی باشد.

3.0فرآیندهای تولید و انتخاب تجهیزات برای لولههای مخروطی

ساخت لولههای مخروطی یا مخروطی شامل طیف وسیعی از روشهای شکلدهی و تجهیزات تخصصی است.

3.1دستگاه سوکاری انتهای لوله/تیوب

برای کاهش شعاعی قطر انتهای لوله و ایجاد یک پروفیل مخروطی برای اتصال یا فرو بردن استفاده میشود.

ویژگیهای کلیدی:

- فرآیند شکلدهی سرد، بدون براده با راندمان بالا

- مناسب برای قطرهای کوچک تا متوسط در تولید با حجم بالا

- افزونههای شعلهور یا انتهایی اختیاری در دسترس هستند

3.2دستگاه مخروطی کردن انتهای لوله/تیوب

به طور خاص برای شکلدهی انتهای مخروطی استاندارد یا سفارشی لولهها طراحی شده است. کاربردهای رایج شامل مخروطیهای اتصال، دهانههای گشاد و مقاطع انتقالی است.

اصل کار:

- از سیستمهای قالب سروو موتور یا هیدرولیک برای اعمال همزمان نیروی شعاعی و محوری در انتهای لوله استفاده میکند.

- تغییرات زاویه مخروطی، طول مخروطی و ضخامت دیواره را میتوان از قبل برنامهریزی کرد

- پشتیبانی از هر دو هندسه مخروطی متحدالمرکز و غیرمتمرکز

ویژگیهای کلیدی:

- برای زاویههای مخروطی بلندتر، نسبت به روش سنبهکاری مناسبتر است

- قابلیت پردازش لولههای دیواره ضخیم یا آلیاژ سخت

- مخروطیهای صافتر و دقیقتری ارائه میدهد که برای آببندی سطوح مشترک یا آمادهسازی قبل از جوشکاری ایدهآل است.

3.3شکلدهی چرخشی

ایدهآل برای شکلدهی لولههای مخروطی با قطرهای کوچک تا متوسط، به ویژه لولههایی با مقاطع دیواره ضخیم یا متغیر. معمولاً با استفاده از دستگاههای ریسندگی CNC انجام میشود.

مراحل فرآیند:

- پیش گرم کردن قطعه کار (در صورت نیاز)

- نصب دیسک یا لوله کوتاه روی یک اسپیندل چرخان

- یک غلتک شکلدهنده، نیرو را به صورت محوری و شعاعی اعمال میکند و ماده را در امتداد یک قالب مخروطی شکل میدهد.

- فرآیندهای بعدی ممکن است شامل هرس کردن یا عملیات حرارتی باشد

مزایا:

کیفیت بالای شکلدهی، ساختار یکپارچه، کنترل دقیق ضخامت و پرداخت سطح عالی

3.4فرآیند نورد ورق + جوشکاری

معمولاً برای تولید لولههای مخروطی با قطر بزرگ، به ویژه برای قطرهای بالای DN600 استفاده میشود.

مراحل فرآیند:

- برش ورق و آماده سازی لبه

- نورد مخروطی با استفاده از ماشینهای نورد صفحهای ۳ غلتکی یا ۴ غلتکی

- جوشکاری درز (داخلی و خارجی)

- عملیات حرارتی و اصلاح ابعادی

ویژگیها:

اندازه انعطافپذیر و سازگاری قوی؛ برای اطمینان از یکپارچگی، به جوشکاری با کیفیت بالا نیاز دارد

3.5قالب سازی

مناسب برای تولید انبوه لولههای مخروطی استاندارد. این فرآیند از قالبهای مخروطی روی پرسهای هیدرولیک برای شکلدهی گرم یا سرد استفاده میکند.

3.6دستگاه شکلدهی لوله مخروطی (سیستم مخروطی CNC)

یک دستگاه CNC تخصصی که برای تولید لولههای مخروطی با کنترل قابل برنامهریزی طراحی شده است.

ویژگیهای کلیدی:

- تنظیم زاویه مخروطی و مسیر رانش قابل برنامهریزی

- سازگار با فولاد کربنی، فولاد ضد زنگ، آلیاژهای آلومینیوم و موارد دیگر

- سطح اتوماسیون بالا، از تولید دستهای سفارشی پشتیبانی میکند

4.0مواد رایج و الزامات عملکردی برای لولههای مخروطی

| نوع ماده | محصولات لوله مخروطی معمولی | بخشهای کاربردی / موارد استفاده | الزامات کلیدی عملکرد |

| فولاد کربنی | – لوله سازهای مخروطی از جنس فولاد کربنی (مثلاً Q235) – لوله انتقال مخروطی بدون درز (A106) – لوله کاهنده مخروطی API 5L |

سازههای ساختمانی، حمل و نقل نفت و گاز، سیستمهای هیدرولیک | استحکام بالا، مقرون به صرفه، جوش پذیری خوب، مقاومت در برابر فشار و سایش |

| فولاد ضد زنگ | – لوله تزئینی مخروطی ۳۰۴ – لوله انتقال مخروطی بهداشتی ۳۱۶ لیتری - لوله پزشکی مخروطی ضد زنگ |

مواد غذایی، نوشیدنی، شیمیایی، دارویی، پزشکی، طراحی داخلی | مقاومت عالی در برابر خوردگی، بهداشتی، سطح آینهای موجود است |

| آلیاژ آلومینیوم | - تیر چراغ برق مخروطی آلومینیومی – پایه مبلمان آلومینیومی - لوله قاب دوچرخه مخروطی |

مبلمان، تجهیزات حمل و نقل، سازههای فضای باز، معماری | سبک، مقاوم در برابر خوردگی، ظاهری جذاب، شکلپذیری آسان |

| آلیاژ تیتانیوم | - کاتتر مخروطی تیتانیومی - لوله رابط مخروطی شکل هوافضا |

ایمپلنتهای پزشکی، هوافضا، دفاع | استحکام بالا، مقاومت در برابر خوردگی عالی، زیست سازگاری، مقاومت در برابر حرارت |

| آلیاژهای نیکل | – لوله مخروطی Hastelloy - لوله مخروطی اینکونل مقاوم در برابر خوردگی |

صنایع پتروشیمی، گازهای با دمای بالا، محیطهای دریایی | پایداری در دمای بالا، مقاومت در برابر اکسیداسیون و خوردگی کلریدی، مناسب برای محیطهای خشن |

| مس / برنج | - اتصال مخروطی مسی – نازل مخروطی برنجی |

لوله کشی، انتقال گاز، اتصالات تزئینی | رسانایی حرارتی عالی، شکلپذیری بالا، کیفیت سطح تزئینی |

| کامپوزیتها | - لوله مخروطی شکل فیبر کربنی - لوله مخروطی فایبرگلاس |

تجهیزات ورزشی سطح بالا، هوافضا، سازههای آنتن | فوق سبک، استحکام بالا، مقاومت در برابر خستگی، اما هزینه مواد بالاتر |

5.0کاربردهای معمول لولههای مخروطی

صنعت مبلمان و دکوراسیون

- لوله پایه میز آلومینیومی مخروطی

- لوله پایه مبل مخروطی از جنس استیل ضد زنگ (درجه 304)

- لوله مبلمان مخروطی با پوشش پودری (روکش مشکی)

- لوله پایه صندلی مخروطی توخالی

- چراغ آویز مخروطی، لوله تزئینی

صنعت خودرو و موتورسیکلت

- لوله مخروطی شکل دیفیوزر اگزوز

- لوله مخروطی انتقال توربو

- بخش انتقال لوله صدا خفه کن مخروطی

- اتصالات شلنگ انتقال رادیاتور مخروطی

سازههای صنعتی و مکانیکی

- کاهنده لوله مخروطی (فولاد کربنی)

- لوله فرآیندی مخروطی از جنس فولاد ضد زنگ

- لوله رزوهدار API مخروطی

- اتصال انتهای لوله مخروطی هیدرولیکی

تأسیسات شهری و ساختمانی

- لوله تیر چراغ برق خیابانی مخروطی

- لوله میله پرچم مخروطی

- لوله نگهدارنده بیلبورد مخروطی

- نرده مخروطی شکل مخصوص پارک ها

سیستمهای بویلر و حرارتی

- لوله انتقال مخروطی دودکش بویلر

- نازل مشعل مخروطی

- لوله ورودی مخروطی برای مبدلهای حرارتی

- لوله راهنمای هوای گرم مخروطی

سیستمهای پتروشیمی و سیالات

- لوله شیمیایی مخروطی 316L مقاوم در برابر خوردگی

- لوله مخروطی Hastelloy برای توزیع گرما

- لوله کنترل جریان مخروطی

- نازل توزیع کننده مخروطی برای مایعات/گازها

سازههای هوافضا و سطح بالا

- لوله دکل مخروطی فیبر کربنی

- لوله اتصال بدنه مخروطی

- لوله نازل جت مخروطی برای هواپیما

- لوله خرپایی مخروطی برای سازههای ماهوارهای

6.0مرجع سریع طراحی لوله مخروطی

| دسته بندی | مورد | واحد / شرح |

| پارامترهای هندسی | قطر بیرونی انتهای بزرگ (D1) | میلیمتر / اینچ |

| قطر بیرونی انتهای کوچک (D2) | میلیمتر / اینچ | |

| طول لوله (L) | میلیمتر / اینچ | |

| نسبت مخروطی | (D1 − D2) ÷ L | |

| زاویه مخروطی (θ) | θ = آرکتان((D1 − D2) ÷ 2L) | |

| ضخامت دیواره (t) | میلیمتر (ثابت یا متغیر) | |

| روشهای تولید | سواچینگ | مناسب برای مخروطهای بلند با زوایای کوچک؛ شکلدهی سرد |

| پرس مهر زنی / فرم دهی | ایدهآل برای لولههای کوتاه یا تولید با حجم بالا | |

| رسم مخروطی | دقت بالا؛ مناسب برای لولههای جدار نازک و قطر کوچک | |

| هیدروفرمینگ | شکلدهی یکنواخت؛ مناسب برای هندسههای پیچیده | |

| شکلدهی انتهایی CNC | کنترل دقیق؛ مناسب برای تولید دستهای منظم | |

| گزینههای مواد | فولاد ضد زنگ (SUS 304/316) | مقاوم در برابر خوردگی؛ مناسب برای مصارف پزشکی، غذایی و ساختمانی |

| آلیاژهای آلومینیوم (6061/5052) | سبک؛ مناسب برای مبلمان و حمل و نقل | |

| فولاد کربنی (Q235، 1018) | مقرون به صرفه؛ ایدهآل برای کاربردهای سازهای | |

| مس / برنج | شکلپذیری عالی؛ برای قطعات تزئینی یا رسانا | |

| ملاحظات طراحی | ضخامت دیواره (ثابت t) | بر قدرت و قابلیت تولید تأثیر میگذارد |

| درمان سطحی | پرداخت، آبکاری، پوشش، پوششهای ضد خوردگی | |

| شکلدهی انتهای لوله | شعلهور کردن، کاهش، انبساط در صورت نیاز | |

| کاربردهای معمول | — | اگزوز خودرو، پایه مبلمان، لولههای پزشکی، بدنه دوچرخه، پایههای روشنایی |

6.1فرمولهای سریع برای محاسبهی میزان مخروطی شدن

نسبت مخروطی خطی

1. نسبت مخروطی = (D1 − D2) ÷ L

زاویه مخروطی (به درجه)

2. θ = آرکتان((D1 − D2) ÷ 2L)

6.2مثال

| مورد | ارزش |

| D1 (انتهای بزرگ) | ۶۰ میلیمتر |

| D2 (انتهای کوچک) | ۳۰ میلیمتر |

| L (طول) | ۳۰۰ میلیمتر |

| نسبت مخروطی | (60 - 30) ÷ 300 = 0.1 |

| زاویه مخروطی θ | آرکتان (30 ÷ 600) ≈ 2.86° |

7.0روندهای آینده در توسعه لوله مخروطی

با پیشرفت تجهیزات صنعتی به سمت مقیاس بزرگتر و چند منظوره شدن، الزامات بالاتری برای لولههای انتقال غیر استاندارد اعمال میشود. مسیرهای کلیدی توسعه آینده عبارتند از:

ترویج لولههای مخروطی فولادی و کامپوزیتی با استحکام بالا

پیشرفتها در ماشینهای مخروطی خودکار و فناوریهای شکلدهی CNC

طراحی ماژولار برای تسهیل ادغام در سیستمهای استاندارد

به عنوان یک جزء حیاتی برای گذار و بهینهسازی سازه، طراحی و ساخت لولههای مخروطی به طور فزایندهای در حال تکامل است. در آینده، انتظار میرود که آنها نقش بیشتری در بخشهایی مانند انرژی، حفاظت از محیط زیست و تولید تجهیزات ایفا کنند.

منابع

https://academic.oup.com/treephys/article-abstract/22/13/891/1663763

https://www.tandfonline.com/doi/abs/10.1080/03052150310001639281

https://pdfs.semanticscholar.org/c6c4/2705d501918cbdb488e290fe79100c3ef3c9.pdf