- 1.0کاهنده لوله چیست؟

- 2.0کاهنده متحدالمرکز چیست؟

- 3.0کاهنده خارج از مرکز چیست؟

- 4.0کاهنده هم مرکز در مقابل کاهنده خارج از مرکز: تفاوتهای کلیدی در ساختار و کاربرد

- 5.0جدول مقایسه: کاهنده هم مرکز در مقابل کاهنده خارج از مرکز

- 6.0چه زمانی از کاهنده متحدالمرکز استفاده کنیم

- 7.0چه زمانی از کاهنده خارج از مرکز استفاده کنیم

- 8.0نحوه انتخاب: کاهنده هم مرکز در مقابل کاهنده خارج از مرکز

- 9.0ابعاد استاندارد کاهندههای هممرکز (ASME B16.9)

- 10.0ابعاد معمول کاهندههای خارج از مرکز (ASME B16.9)

- 11.0فرآیندهای تولید و تجهیزات برای کاهندههای لوله

- 12.0استانداردهای کاهنده لوله و مشخصات ابعادی

- 13.0روشهای نصب کاهنده لوله و ملاحظات کلیدی

- 14.0کاربردهای کاهندههای لوله

- 15.0مواد رایج مورد استفاده برای کاهندههای لوله

- 16.0نتیجهگیری

- 17.0سوالات متداول در مورد کاهندههای لوله

1.0کاهنده لوله چیست؟

الف کاهنده لوله نوعی از اتصالات لوله است که برای اتصال دو لوله با قطرهای مختلف استفاده میشود و امکان انتقال روان در سیستمهای خط لوله را فراهم میکند. این قطعه نقش مهمی در حفظ پیوستگی سیال، کاهش تلاطم و افزایش پایداری کلی سیستم ایفا میکند. کاهندههای لوله به طور گسترده در صنایع مختلف از جمله نفت و گاز، فرآوری شیمیایی، آبرسانی و زهکشی و داروسازی استفاده میشوند.

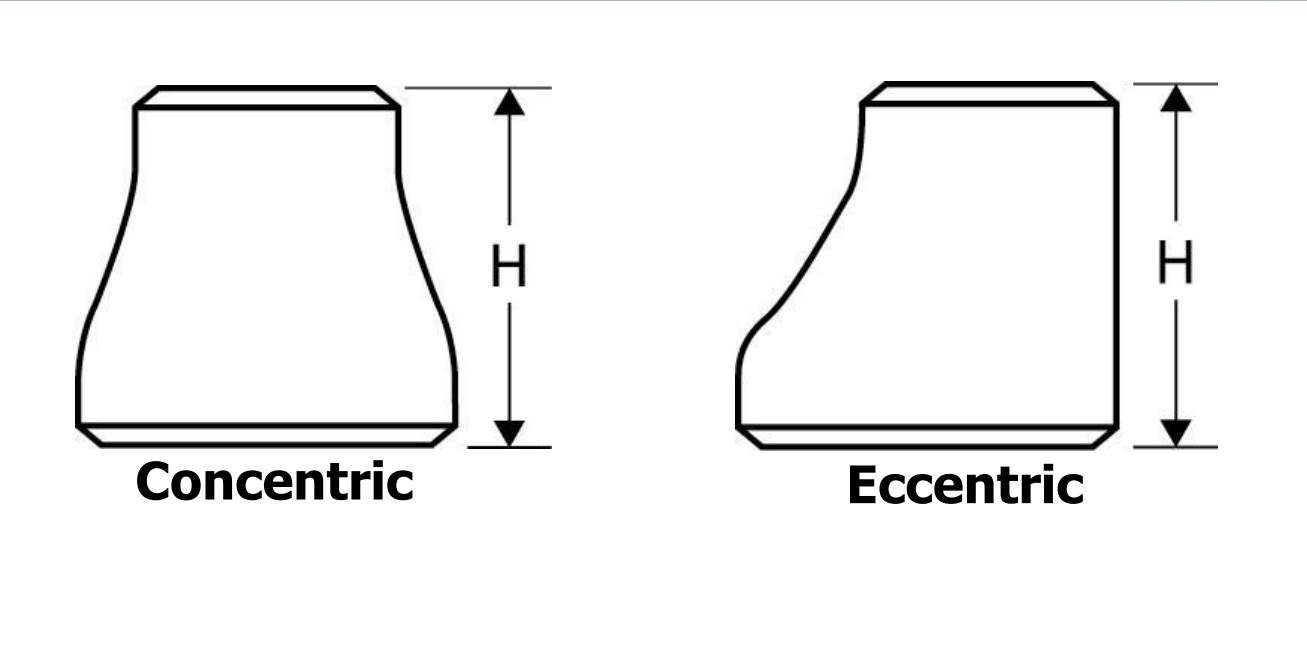

بسته به طراحی ساختاری، کاهندههای لوله عمدتاً به دو نوع طبقهبندی میشوند:

- کاهنده متحدالمرکز: یک اتصال مخروطی شکل متقارن که در آن هر دو انتهای بزرگتر و کوچکتر یک خط مرکزی مشترک دارند.

معمولاً در سیستمهای لولهکشی عمودی استفاده میشودمانند خروجی پمپها یا خطوط تخلیه کمپرسور. - کاهنده خارج از مرکز: با یک طرف صاف و یک طرف شیبدار، با خطوط مرکزی افست بین انتهای بزرگتر و کوچکتر مشخص میشود.

معمولاً در سیستمهای لولهکشی افقی استفاده میشودبه خصوص در مواردی که باید از تجمع سیال یا گاز جلوگیری شود، مانند خطوط مکش پمپ یا خطوط لوله بخار.

روشهای تولید

کاهندههای لوله معمولاً با استفاده از تکنیکهای پرس گرم/سرد یا آهنگری تولید میشوند. فرآیندهای تشکیل ماهیچه عبارتند از:

- کاهشانتهای یک لوله خام در قالب شکلدهی قرار میگیرد، سپس به صورت محوری فشرده میشود و باعث میشود ماده در امتداد حفره جریان یابد و قطر کاهش یابد. این فرآیند ممکن است در یک یا چند مرحله انجام شود.

- گسترش: زمانی اعمال میشود که قطر اصلی لوله کوچکتر از حد مورد نیاز باشد. یک قالب داخلی، لوله را به سمت بیرون منبسط میکند تا به اندازه هدف برسد. این روش اغلب برای انجام یا نهایی کردن اندازه کاهندههای قطر بزرگ استفاده میشود.

2.0کاهنده متحدالمرکز چیست؟

الف کاهنده متحدالمرکز (که به آن کاهنده فشار متحدالمرکز نیز گفته میشود) نوعی اتصال لوله است که برای اتصال دو لوله با قطرهای مختلف استفاده میشود و دارای شکل مخروطی است که هر دو انتهای آن در امتداد یک محور مرکزی قرار گرفتهاند. این طراحی متقارن به سیال اجازه میدهد تا به آرامی از قطر بزرگتر به قطر کوچکتر منتقل شود و تلاطم و افت فشار را به حداقل برساند. کاهندههای فشار متحدالمرکز معمولاً در موارد زیر استفاده میشوند: سیستمهای لولهکشی عمودی.

2.1ویژگیهای ساختاری و اصول کار کاهندههای هممرکز

- ترازبندی خط مرکزی:

مشخصه تعیینکننده یک کاهنده متحدالمرکز عبارت است از به اشتراک گذاشته شده خط مرکزی بین انتهای بزرگتر و کوچکتر آن. این ویژگی آن را از یک کاهنده خارج از مرکز متمایز میکند، که در آن خطوط مرکزی بر هم منطبق نیستند. - شکل مخروطی:

طراحی مخروطی اجازه میدهد تا انتقال تدریجی قطر، به حفظ سرعت سیال ثابت و پایداری سیستم کمک میکند و در عین حال اتلاف انرژی و اختلال جریان را کاهش میدهد. - تابع کاهش قطر:

کاهندههای هم مرکز عمدتاً برای اتصال لولههایی با اندازههای کاهشی استفاده میشوند. آنها برای موارد زیر مناسب هستند: تک مرحلهای یا چند مرحلهای انتقال قطر.

2.2مواد و مشخصات

کاهندههای هم مرکز در جنسهای مختلفی موجود هستند تا شرایط کاری و الزامات محیطی مختلف را برآورده کنند:

- گزینههای فلزی: فولاد کربنی، فولاد ضد زنگ، برنج، فولاد آلیاژی

- گزینههای پلاستیکیپیویسی، سیپیویسی و سایر پلاستیکهای مهندسیشده

ابعاد و رتبهبندی فشار معمولاً مطابق با استانداردهای صنعتی مانند موارد زیر تنظیم میشوند: موسسه استاندارد و تحقیقات صنعتی آمریکا (ANSI), دین، یا گیگابایتو سازگاری در طیف وسیعی از سیستمهای لولهکشی را تضمین میکند.

2.3مزایای کاهندههای هممرکز

- عملکرد سیال بهبود یافته:

شکل متقارن و مخروطی تضمین میکند جریان پایدار در طول کاهش قطر، به حداقل رساندن تلاطم و افت فشار. - مقاومت در برابر خوردگی:

مناسب برای انتقال سیالات خورنده (مثلاً مواد شیمیایی، نفت خام) یا دوغابهای حاوی ذرات جامد. - انعطافپذیری ساختاری:

سازگار با انواع مختلف اتصال از جمله اتصالات فلنجی و جوشی، نصب و یکپارچهسازی سیستم را ساده میکند. - ایدهآل برای سیستمهای لولهکشی عمودی:

به ویژه در خطوط لوله عمودی، که به کاهش هزینه کمک میکند، مؤثر است جلوگیری از تجمع مایع یا قفل بخار.

3.0کاهنده خارج از مرکز چیست؟

یک کاهنده خارج از مرکز نوعی اتصال لوله جوش داده شده است که برای اتصال لولههایی با قطرهای مختلف طراحی شده است. برخلاف تبدیلکنندههای هممرکز، خطوط مرکزی انتهای بزرگتر و کوچکتر ... همسو نشدهو در نتیجه اتصالی با یک طرف صاف و یک طرف شیبدار ایجاد میشود. این طراحی افست، کاهندههای خارج از مرکز را به ویژه برای موارد زیر مناسب میکند: سیستمهای لولهکشی افقی، که در آن به جلوگیری از تجمع گاز یا میعانات کمک میکنند، در نتیجه خطر کاویتاسیون، قفل بخار یا خرابی سیستم را کاهش میدهند.

3.1ویژگیهای ساختاری و اصول کار کاهندههای خارج از مرکز

- طراحی افست:

کاهندههای خارج از مرکز، یک طرفشان با لوله رابط (سمت صاف) همتراز است و بین محورهای مرکزی دو انتها، فاصلهای ایجاد میکند. این عدم تقارن، آنها را از شکل مخروطی متقارن کاهندههای هم مرکز متمایز میکند. - کنترل سطح مایع:

سطح صاف لوله باعث میشود که بالا یا پایین لوله تراز باقی بماند و کنترل جهت سیال یا گاز را امکانپذیر میسازد. جلوگیری از مایع یا گاز به دام افتادن در سیستم. - ملاحظات هیدرودینامیکی:

مسیر جریان باریکتر در یک طرف، سرعت را افزایش میدهد و باعث ایجاد اختلاف فشار موضعی میشود. پیکربندی مناسب بر اساس خواص سیال و الزامات سیستم ضروری است. - استفاده دو طرفه:

از همین اتصالات میتوان برای کاهش (از بزرگ به کوچک)یا گسترش (کوچک به بزرگ) جهت نصب باید بر اساس جهت جریان و دستورالعملهای مهندسی باشد.

3.2مواد و مشخصات

کاهندههای خارج از مرکز در طیف وسیعی از مواد برای کاربردهای مختلف موجود هستند:

- فلزات: فولاد کربنی، فولاد ضد زنگ، فولاد آلیاژی

(مناسب برای محیطهای با دمای بالا، فشار بالا یا خورنده) - پلاستیکها: پی وی سی، سی پی وی سی، پلی اتیلن

(مورد استفاده در سیستمهای غیرفلزی مانند زهکشی یا تهویه)

استانداردهای تولید رایج شامل موارد زیر است استاندارد ASME B16.9, دین ۲۶۱۶، و GB/T 12459انتخاب بر اساس کلاسهای فشار مانند ... است SCH 40/80 برای برآورده کردن الزامات طراحی سیستم.

3.3کاربردهای کاهندههای خارج از مرکز

- خطوط لوله مایع افقی:

سمت صاف رو به بالا برای جلوگیری از تجمع گاز در بالای لوله، که خطر قفل بخار یا کاویتاسیون پمپ را کاهش میدهد. - نصب پایپ رک:

قسمت صاف رو به پایین است تا کف صاف برای توزیع یکنواخت بار و پشتیبانی حفظ شود. - خطوط لوله گاز افقی:

قسمت صاف را به سمت پایین قرار دهید تا میعانات یا روغن به طور طبیعی تخلیه شوند. - خطوط مکش پمپ:

کاهندههای خارج از مرکز توصیه میشوند جلوگیری از حبس هوا، که می تواند منجر به خرابی پمپ شود.

3.4مزایای کاهندههای خارج از مرکز

- به طور مؤثر جلوگیری از کاویتاسیون و قفل بخار

- اطمینان حاصل کنید جریان یکنواخت سیال یا گاز در خطوط لوله افقی

- پشتیبانی از انتقال روان تخصص رسانه، مانند سیالات چسبناک، دوغابها یا مواد شیمیایی

- بهبود سیستم پمپ پایداری و کاهش هزینههای نگهداری در درازمدت

4.0کاهنده هم مرکز در مقابل کاهنده خارج از مرکز: تفاوتهای کلیدی در ساختار و کاربرد

4.1تفاوت بصری: تضاد ساختاری بنیادی

- کاهنده متحدالمرکز:

شکل مخروطی متقارن. وقتی از جلو مشاهده میشود، انتهای کوچکتر مستقیماً در مرکز انتهای بزرگتر قرار دارد - هر دو انتها در یک خط مرکزی مشترک هستند. - کاهنده خارج از مرکز:

یک طرف صاف باقی میماند و کاهش قطر از خط مرکزی جبران میشود و انتهای کوچکتر را به یک طرف قطر بزرگتر منتقل میکند.

اگرچه این تغییر ممکن است جزئی به نظر برسد، اما نقش مهمی دارد نقش حیاتی در رفتار سیستم.

4.2دینامیک سیالات و سناریوهای کاربردی

- کاهندههای متحدالمرکز ایدهآل هستند برای سیستمهای لولهکشی عمودیمانند خطوط تخلیه پمپ یا جریانهای سیال یا گاز با جهت عمودی.

شکل متقارن آنها تضمین میکند انتقال جریان رواناما هنگامی که به صورت افقی استفاده میشوند، ممکن است باعث جمع شدن گاز یا مایع در بالای لوله شوند - تشکیل ... جیبهای هوا یا مناطق مرده. - کاهندههای خارج از مرکز به طور خاص در موارد زیر مزیت دارند خطوط لوله افقی، به خصوص در سیستمهایی که گاز و مایع همزمان وجود دارند یا جایی که باید از کاویتاسیون و هوای محبوس شده جلوگیری شود.

طراحی مسطح اجازه میدهد تخلیه طبیعی گازها یا زهکشی مایعاتکه آنها را به انتخاب ارجح در خطوط مکش پمپ و نقاط بحرانی مشابه تبدیل میکند.

4.3ملاحظات نصب و هزینه

- کاهندههای متحدالمرکز:

نصب ساده به دلیل شکل متقارن آنها؛ به طور کلی بیشتر مقرون به صرفه. - کاهندههای خارج از مرکز:

نیاز به دقت دارد جهت گیری سمت صاف(رو به بالا یا پایین) بسته به طراحی سیستم. کمی هزینه بالاتر به دلیل پیچیدگی ساختاری و الزامات نصب آنها.

5.0جدول مقایسه: کاهنده هم مرکز در مقابل کاهنده خارج از مرکز

| ویژگی | کاهنده متحدالمرکز | کاهنده خارج از مرکز |

| شکل و ساختار | مخروط متقارن، خطوط مرکزی همتراز | کاهش افست، یک طرف صاف |

| ویژگیهای جریان | انتقال آرام، ممکن است گاز/مایع را در حالت افقی به دام بیندازد | از به دام افتادن گاز یا مایع جلوگیری میکند؛ امکان تخلیه طبیعی را فراهم میکند |

| استفاده توصیه شده | لوله کشی عمودی، تخلیه پمپ، کمپرسورها | لوله کشی افقی، مکش پمپ، خطوط زهکشی/تهویه |

| سهولت نصب | نصب آسان، طرح متقارن | نیاز به جهت گیری صحیح، مراقبت بیشتر در نصب |

| عملکرد در طرحبندی افقی | ممکن است باعث تجمع مایع/گاز شود | به طور موثر از تجمع جلوگیری می کند |

| عملکرد در طرح عمودی | عملکرد خوبی دارد | استفاده محدود در سیستمهای عمودی |

| مواد رایج | فولاد کربنی، فولاد ضد زنگ، PVC، CPVC | همانند کاهنده متحدالمرکز |

| هزینه | پایینتر | کمی بالاتر (به دلیل پیچیدگی طراحی) |

6.0چه زمانی از کاهنده متحدالمرکز استفاده کنیم

الف کاهنده متحدالمرکز برای کاربردهای جریان عمودی یا سیستمهایی که نیاز به انتقال متقارن و روان بین لولههای با قطرهای مختلف دارند، مناسب است. شکل مخروطی آن امکان کاهش قطر را بدون جابجایی خط مرکزی فراهم میکند و به حفظ پایداری سیال کمک میکند.

موارد استفاده معمول:

- سیستمهای لولهکشی عمودی:

ایدهآل برای زمانی که جهت جریان رو به بالا یا رو به پایین است. خط مرکزی تراز شده، تلاطم را کاهش داده و خطرات جریان برگشتی را به حداقل میرساند. - سیستمهای پمپ و کمپرسور:

مورد استفاده در ورودی یا خروجی پمپها و کمپرسورها برای اطمینان از فشار و جریان پایدار قبل از ورود یا خروج سیال به تجهیزات. - خطوط انتقال مایع یا گاز:

مناسب برای خطوط فرآیند یا شبکه های برق مورد نیاز جریان متعادل گذار بین اندازههای مختلف لوله.

7.0چه زمانی از کاهنده خارج از مرکز استفاده کنیم

یک کاهنده خارج از مرکز برای سیستمهای لولهکشی افقی توصیه میشود، به خصوص در مواردی که خطر ... وجود دارد. گیر افتادن گاز یا تجمع مایعطراحی مسطح تضمین میکند که بالا یا پایین کاهنده با خط لوله همتراز باشد و زهکشی و تهویه را بهینه کند.

کاربردهای پیشنهادی:

- سیستمهای لولهکشی افقی:

از اختلال جریان ناشی از ... جلوگیری میکند. حفرههای هوا در نقاط مرتفع یا تجمع مایع در نقاط کم ارتفاع. - خطوط مکش پمپ:

نصب شده با سمت صاف رو به بالا برای جلوگیری از گیر افتادن هوا در ورودی پمپ و کاهش خطر کاویتاسیون. - کندانسورها و مبدلهای حرارتی:

عادت داشتن گاز خروجی یا مایع تخلیه، اطمینان از اینکه سیال راکد نمیماند و راندمان انتقال حرارت را بهبود میبخشد. - سیستمهای حمل روغن، لجن یا سیالات با ویسکوزیته بالا:

به حداقل رساندن تجمع و کاهش افت فشار کمک میکند و از مدیریت روانتر جریان پشتیبانی میکند.

8.0نحوه انتخاب: کاهنده هم مرکز در مقابل کاهنده خارج از مرکز

| معیارهای انتخاب | نوع توصیه شده | منطق |

| مسیریابی لوله عمودی | کاهنده متحدالمرکز | تضمین تراز صحیح؛ ایدهآل برای سیستمهای تغذیه شده با نیروی جاذبه |

| مسیریابی لوله افقی | کاهنده خارج از مرکز | از تجمع هوا یا مایع جلوگیری میکند؛ زهکشی و تهویه را بهبود میبخشد |

| جلوگیری از کاویتاسیون پمپ | کاهنده خارج از مرکز | قسمت صاف رو به بالا، هوای محبوس شده قبل از ورودی پمپ را از بین میبرد. |

| نصب ساده | کاهنده متحدالمرکز | شکل متقارن، تراز کردن و جوشکاری آن را آسانتر میکند. |

| جابجایی مایعات چسبناک یا ساینده | کاهنده خارج از مرکز | کاهش تجمع رسوب؛ افزایش راندمان جریان |

| تأکید بر یکنواختی جریان | کاهنده متحدالمرکز | انتقال نرم و متقارن، تلاطم را به حداقل میرساند |

نتیجهگیری

- برای عمودی سیستمها یا کاربردهایی که نیاز به ترازبندی دقیق دارند، کاهندههای متحدالمرکز انتخاب ارجح هستند.

- برای تاسیسات افقی، به ویژه در جایی که تهویه یا تخلیه است مورد نیاز، کاهندههای خارج از مرکز مؤثرتر هستند.

- مطمئن شوید که طرف صاف به درستی جهت گیری شده است - بسته به رسانه، به سمت بالا یا پایین- برای بهینه سازی عملکرد.

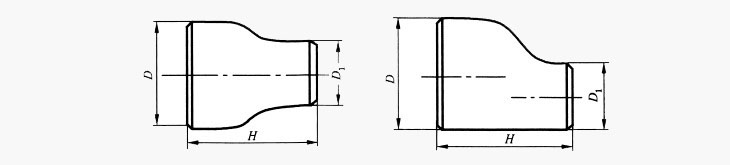

9.0ابعاد استاندارد کاهندههای هممرکز (ASME B16.9)

| قطر خارجی انتهای بزرگ (D1) | قطر خارجی کوچک انتهایی (D2) | طول مرکز (L) | ضخامت اسمی دیواره (SCH 40) |

| ۸۸.۹ (دیان۸۰) | ۶۰.۳ (دیان۵۰) | 102 | 5.49 / 3.91 |

| ۱۱۴.۳ (دیان۱۰۰) | ۸۸.۹ (دیان۸۰) | 127 | 6.02 / 5.49 |

| ۱۴۱.۳ (دیان۱۲۵) | ۱۱۴.۳ (دیان۱۰۰) | 152 | 6.55 / 6.02 |

| ۱۶۸.۳ (دیان۱۵۰) | ۱۱۴.۳ (دیان۱۰۰) | 152 | 7.11 / 6.02 |

| ۲۱۹.۱ (DN200) | ۱۶۸.۳ (دیان۱۵۰) | 178 | 8.18 / 7.11 |

| ۲۷۳.۰ (دیان۲۵۰) | ۲۱۹.۱ (DN200) | 203 | 8.74 / 8.18 |

| ۳۲۳.۹ (دیان۳۰۰) | ۲۷۳.۰ (دیان۲۵۰) | 229 | 10.31 / 8.74 |

| ۳۵۵.۶ (دیان۳۵۰) | ۲۷۳.۰ (دیان۲۵۰) | 229 | 11.13 / 8.74 |

| ۴۰۶.۴ (دیان۴۰۰) | ۳۵۵.۶ (دیان۳۵۰) | 305 | 11.13 / 11.13 |

| ۴۵۷.۰ (دیان۴۵۰) | ۴۰۶.۴ (دیان۴۰۰) | 305 | 12.70 / 11.13 |

یادداشتها:

- دی۱ / دی۲قطر خارجی انتهای بزرگ و کوچک، بر حسب میلیمتر، مربوط به اندازههای اسمی لوله (DN).

- لطول کلی در امتداد خط مرکزی کاهنده. طبق استاندارد ASME B16.9، تلرانس تولید ±12 میلیمتر مجاز است.

- ضخامت دیوارهبر اساس درجهبندی فشار، مانند SCH 20، SCH 40 یا SCH 80. مقادیر نشان داده شده در اینجا برای برنامه ۴۰(مقدار اول برای D1، مقدار دوم برای D2).

10.0ابعاد معمول کاهندههای خارج از مرکز (ASME B16.9)

| قطر خارجی انتهای بزرگ (D1) | قطر خارجی کوچک انتهایی (D2) | حداقل طول مرکز (L) | ضخامت اسمی دیواره (SCH 40) |

| ۸۸.۹ (دیان۸۰) | ۶۰.۳ (دیان۵۰) | 102 | 5.49 / 3.91 |

| 114.3 | 88.9 | 127 | 6.02 / 5.49 |

| 141.3 | 114.3 | 152 | 6.55 / 6.02 |

| 168.3 | 114.3 | 152 | 7.11 / 6.02 |

| 219.1 | 168.3 | 178 | 8.18 / 7.11 |

| 273.0 | 219.1 | 203 | 8.74 / 8.18 |

| 323.9 | 273.0 | 229 | 10.31 / 8.74 |

| 355.6 | 273.0 | 229 | 11.13 / 8.74 |

| 406.4 | 355.6 | 305 | 11.13 / 11.13 |

| 457.0 | 406.4 | 305 | 12.70 / 11.13 |

| 508.0 | 457.0 | 305 | 12.70 / 12.70 |

یادداشتها:

- دی۱ / دی۲قطر خارجی انتهای بزرگ و کوچک، مطابق با ASME B36.10M.

- لحداقل طول خط مرکزی مطابق با ASME B16.9. طولهای تولید شده واقعی ممکن است از حداقل بیشتر باشند.

- ضخامت دیوارهبستگی به طراحی سیستم دارد و معمولاً طبق برنامههای استاندارد لولهکشی (مثلاً SCH 40، SCH 80) انتخاب میشود. مقادیر ذکر شده نمایانگر ... هستند. برنامه ۴۰(مقدار اول برای D1، مقدار دوم برای D2).

11.0فرآیندهای تولید و تجهیزات برای کاهندههای لوله

کاهندههای فلزی - بهویژه کاهندههای فولاد کربنی و فولاد ضد زنگ جوش داده شده با لب به لب- معمولاً از طریق تولید میشوند پرس گرم، پرس سرد، یا تکنیکهای ترکیبی انبساط و کاهشبسته به نوع ماده، اندازه و حجم دسته. در زیر روشهای اصلی شکلدهی و تجهیزات مرتبط آمده است:

11.1پرس هیدرولیک

مناسب برای: قطرهای کوچک تا متوسط (DN50-DN400)، به صورت گرم یا سرد انجام میشود.

تجهیزات کلیدی:

- پرس هیدرولیک: معمولاً با ظرفیتهای ۳۰۰T، ۵۰۰T یا ۸۰۰T رتبهبندی میشود.

- مجموعه قالب کاهنده: قالبهای حفرهای متحدالمرکز یا خارج از مرکز با طراحی سفارشی.

- کوره القایی: برای پیش گرم کردن قطعات خام در فرآیندهای شکلدهی گرم استفاده میشود.

مراحل فرآیند:

- بخش لوله پایه را برش دهید تا با اندازه انتهای بزرگ مطابقت داشته باشد.

- قطعه کار را تا دمای شکلدهی گرم کنید (معمولاً برای شکلدهی گرم، بالای ۸۰۰ درجه سانتیگراد).

- با استفاده از یک پیستون هیدرولیکی، قطعه کار را به داخل قالب فشار دهید.

- فلز در امتداد حفره قالب جریان مییابد تا کاهنده را تشکیل دهد.

- در صورت نیاز، پلیسهگیری، تغییر شکل و عملیات حرارتی انجام دهید.

11.2انبساط و کاهش مکانیکی

ایدهآل برای: کاهندههای با قطر بزرگ یا دیواره ضخیم (DN450 و بالاتر)، به ویژه در مواردی که شکلدهی تک مرحلهای غیرعملی است.

تجهیزات کلیدی:

- منبسط کننده لوله: انتهای کوچک را تا قطر بزرگ مورد نیاز بزرگ میکند.

- کاهنده انتهای لوله: برای رسیدن به قطر کوچکتر، یک انتها را فشرده میکند.

- سیستم کنترل سروو هیدرولیک: دقت ابعادی را کنترل میکند.

- غلتکهای تشکیلدهنده: با قطر داخلی و ضخامت دیواره کاهنده مطابقت دارند.

- بخاری با فرکانس متوسط: به تغییر شکل پلاستیک حرارتی کمک میکند.

یادداشتهای فرآیند:

مناسب برای گیربکسهایی با اختلاف قطر و ضخامت دیواره قابل توجه.

ممکن است شامل «اول گسترش، سپس کاهش» یا کاهشهای چند مرحلهای برای دقت بیشتر باشد.

11.3شکلدهی چرخشی

مناسب برای: کاهندههای متقارن با پروفیلهای مخروطی یا مخروطی، معمولاً در محدوده DN100-DN500، به ویژه هنگامی که ضخامت دیواره به طور قابل توجهی تغییر میکند.

تجهیزات کلیدی:

- دستگاه ریسندگی CNC: فشار و مسیر غلتک را با دقت بالا کنترل میکند.

- چاک چرخشی یا مندرل: قطعه کار را در حین شکلدهی نگه میدارد و میچرخاند.

- پیش فرم خالی: معمولاً یک دیسک از پیش شکل داده شده یا یک مقطع لوله کوتاه.

- سیستم گرمایش (اختیاری): بخاری القایی یا شعلهای برای ریسندگی گرم یا داغ.

مراحل فرآیند:

- قطعه پیش فرم را روی مندرل نصب کنید.

- قطعه کار را با سرعت بالا بچرخانید.

- غلتکهای شکلدهی را به تدریج برای شکل دادن به مواد روی مندرل اعمال کنید و قطر را کاهش دهید و در عین حال یکپارچگی دیواره را حفظ کنید.

- در صورت نیاز، کاهنده را برش دهید یا ماشینکاری کنید.

- در صورت نیاز برای رفع تنشها، عملیات حرارتی انجام دهید.

یادداشتهای فرآیند:

- ایدهآل برای تولید کاهندههای هم مرکز با انتقال نرم و توزیع یکنواخت دیواره.

- دقت ابعادی بالا و پرداخت سطحی با حداقل ضایعات مواد را ارائه میدهد.

به دلیل ابزار انعطافپذیر، برای حجم تولید کم تا متوسط مناسب است.

11.4شکلدهی نورد ورق

زمانی استفاده میشود که: ساخت کاهندههای با قطر بزرگ (معمولاً DN600 و بالاتر) که در آنها شکلدهی بدون درز امکانپذیر نیست. اغلب برای کاهندههای خارج از مرکز یا هم مرکز با اندازه سفارشی ساخته شده از مواد صفحهای استفاده میشود.

تجهیزات کلیدی:

- دستگاه نورد ورق (۳ رول یا ۴ رول): صفحه فلزی را به شکل مخروطی یا استوانهای میغلتاند.

- دستگاه لبه پخ زن: لبهها را برای جوشکاری آماده میکند.

- تجهیزات جوشکاری (GMAW/SMAW/SAW): لبههای صفحه را به صورت طولی به هم متصل میکند.

- کوره عملیات حرارتی: برای تنشزدایی پس از جوشکاری

- ابزارهای ماشینکاری: برای پرداخت ابعادی و آمادهسازی سطح نهایی.

مراحل فرآیند:

- صفحه فلزی را بر اساس اندازه کاهنده به ابعاد مورد نیاز برش دهید.

- لبهها را اریب کنید تا برای جوشکاری آماده شوند.

- با استفاده از دستگاه نورد ورق، صفحه را به شکل مخروط یا استوانه مورد نظر درآورید.

- درز طولی (داخلی و خارجی) را با تکنیک مناسب جوش دهید.

- انجام آزمایشهای غیرمخرب (UT/RT) برای تأیید کیفیت جوش.

در صورت نیاز، شکل نهایی را با عملیات حرارتی و ماشینکاری ایجاد کنید.

11.5آهنگری قالب

مورد استفاده برای: کاهندههای با مقاومت بالا و دیوارههای ضخیم، اغلب در کاربردهای پتروشیمی یا مخازن تحت فشار.

تجهیزات کلیدی:

- پرس آهنگری: معمولاً ماشینهای آهنگری هیدرولیکی ۱۰۰۰ تا ۱۶۰۰ تن.

- قالبهای آهنگری: با حفرههای مخروطی خارج از مرکز یا متحدالمرکز طراحی شده است.

- چکش برقی یا چکش الکتروهیدرولیک: در دستگاههای قالب باز استفاده میشود.

- کوره آنیل: برای عملیات حرارتی پس از آهنگری.

11.6ساخت جوش داده شده (روش اختیاری)

زمانی استفاده میشود که: ابعاد کاهنده یا ضخامت دیواره، شکلدهی بدون درز را غیرعملی میکند. ساخت شامل جوشکاری دو قطعه لوله به یکدیگر و ماشینکاری تا ابعاد نهایی است.

تجهیزات کلیدی:

- دستگاه پخ زنی: انتهای قطعات را برای جوشکاری آماده میکند.

- دستگاه جوش محیطی: جوشکاری دقیق در اطراف محیط لوله انجام میدهد.

- تجهیزات تست اشعه ایکس (RT): کیفیت جوش را بررسی می کند.

- تجهیزات NDT (UT/MT): از طریق آزمایش اولتراسونیک یا مغناطیسی، یکپارچگی جوش را تضمین میکند.

11.7جدول خلاصه تجهیزات

| نوع فرآیند | تجهیزات کلیدی | شرح برنامه |

| شکلدهی هیدرولیکی | پرس هیدرولیک، قالب، بخاری | شکلدهی سرد/گرم یک مرحلهای برای اندازههای کوچک-متوسط |

| گسترش و کاهش | منبسط کننده، کاهنده سرعت، غلتکها، سیستم گرمایشی | شکلدهی دو انتهایی کنترلشده |

| آهنگری قالب | پرس آهنگری، قالب، چکش برقی | شکلدهی با استحکام بالا برای کاهندههای دیواره ضخیم |

| ساخت و ساز جوش داده شده | دستگاه جوش، پخ زن، ابزار NDT | برای کاهندههای بزرگ یا موارد ساخت و ساز استفاده میشود |

12.0استانداردهای کاهنده لوله و مشخصات ابعادی

کاهندهها باید با استانداردهای صنعتی شناختهشدهی رایج مطابقت داشته باشند تا قابلیت تعویض و سازگاری تضمین شود. استانداردهای رایج عبارتند از:

- استاندارد ASME B16.9– اتصالات جوشی لب به لب

- استاندارد DIN EN 10253– اتصالات فولادی برای خطوط لوله صنعتی (اروپا)

- GB/T 12459– استاندارد ملی چین برای اتصالات فولادی آهنگری شده

- سایر کدهای قابل اجرا:من SO، JIS، و غیره

این استانداردها پارامترهای حیاتی مانند محدوده قطر، تلرانسها، ضخامت دیواره، کلاس فشار و گرید مواد را تعریف میکنند.

13.0روشهای نصب کاهنده لوله و ملاحظات کلیدی

کاهندههای لوله را میتوان با استفاده از تکنیکهای مختلف بر اساس فشار سیستم، جنس لوله و الزامات اتصال نصب کرد:

- جوشکاری لب به لب: به دلیل استحکام و قابلیت اطمینان، در سیستمهای فشار بالا ترجیح داده میشود.

- جوشکاری سوکتی: برای لولههای فلزی با قطر کوچکتر رایج است.

- اتصال رزوهدار: مناسب برای خطوط لوله کوچک و قابل جدا شدن.

- اتصال فلنجی: برای اتصالات تجهیزات یا خطوط به راحتی قابل تعویض استفاده میشود.

نکات مهم نصب:

- کاهندههای خارج از مرکز: برای جلوگیری از تجمع مایع، باید طوری نصب شود که طرف صاف آن به صورت افقی و رو به پایین قرار گیرد.

- اتصالات جوشی: باید تحت آزمایش غیر مخرب (NDT) قرار گیرد تا نشتی یا نقص آن تشخیص داده شود.

- جهت جریانبرای جلوگیری از افزایش مقاومت یا ناپایداری جریان، همیشه در حین نصب، علائم جریان را دنبال کنید.

14.0کاربردهای کاهندههای لوله

کاهندههای لوله به طور گسترده در موارد مختلف استفاده میشوند بخشهای صنعتی و تجاری برای مدیریت انتقال بین قطرهای مختلف لوله. کاربردهای رایج عبارتند از:

- نفت و گاز:

اتصال خطوط انتقال نفت و گاز، تطبیق رابطها برای تجهیزات حفاری و تولید. - شیمیایی و دارویی:

کنترل جریان بین مخازنی مانند راکتورها، کندانسورها یا مخازن فرآیند. - فرآوری مواد غذایی و آشامیدنی:

تضمین انتقال بهداشتی سیال و سازگاری بین اندازههای مختلف تجهیزات. - سیستمهای تهویه مطبوع:

تغییر قطر در کانالهای توزیع آب سرد، آب گرم یا هوا. - آبرسانی و زهکشی:

به عنوان اتصالات انتقالی در سیستمهای آب آشامیدنی، فاضلاب و آبهای سطحی استفاده میشود.

15.0مواد رایج مورد استفاده برای کاهندههای لوله

بسته به شرایط سرویس و ماهیت سیال منتقل شده، کاهندههای لوله در جنسهای مختلفی موجود هستند:

- فولاد ضد زنگ:

مقاومت عالی در برابر خوردگی؛ به طور گسترده در فرآوری مواد غذایی، داروسازی و سیستمهای شیمیایی استفاده میشود. - فولاد کربنی:

استحکام بالا و مقرون به صرفه؛ مناسب برای خطوط لوله صنعتی و تاسیسات عمومی. - مس:

رسانایی حرارتی خوب؛ ایدهآل برای سیستمهای تهویه مطبوع و آب گرم/سرد. - پیویسی / سیپیویسی (پلاستیک):

مناسب برای کاربردهای کمفشار و مقاوم در برابر خوردگی، بهویژه در سیستمهای غیرفلزی. - فولاد آلیاژی:

در محیطهای با فشار بالا، دمای بالا یا از نظر شیمیایی خورنده استفاده میشود.

16.0نتیجهگیری

کاهندههای لوله اجزای ضروری در سیستمهای لولهکشی مدرن هستند.

آنها بازی میکنند نقش حیاتی در مدیریت انتقال جریان، حفظ ثبات عملیاتی و سازگاری با پیکربندیهای مختلف سیستم.

با انتخاب مورد مناسب نوع، جنس و روش ساخت، کاربران میتوانند افزایش ایمنی، بهبود کارایی سیستمو هر دو را کاهش دهید هزینههای نصب و فرکانس تعمیر و نگهداری.

17.0سوالات متداول در مورد کاهندههای لوله

کاهنده لوله چیست؟

کاهنده جریان لوله، اتصالی است که برای اتصال دو لوله با قطرهای مختلف استفاده میشود و انتقال جریان سیال را روان میکند. این وسیله معمولاً در صنایعی مانند نفت و گاز، شیمیایی، دارویی و سیستمهای آبرسانی استفاده میشود.

چه نوع کاهندههای لولهای وجود دارند؟

- کاهنده متحدالمرکز: دارای خطوط مرکزی همتراز در دو انتها است که یک شکل مخروطی متقارن را تشکیل میدهد. مناسب برای سیستمهای لولهکشی عمودی.

- کاهنده خارج از مرکز: خطوط مرکزی در هر انتها دارای انحراف هستند و یک طرف آن صاف است. برای لولهکشی افقی طراحی شده است تا از تجمع گاز یا مایع جلوگیری شود.

تفاوت بین کاهندههای هم مرکز و غیر هم مرکز چیست؟

- ساختارکاهندههای هم مرکز، مخروطهای متقارن هستند؛ کاهندههای خارج از مرکز در یک انتها دارای یک ضلع صاف هستند.

- کاربردهانوع هممرکز در خطوط لوله عمودی و نوع غیر هممرکز در خطوط لوله افقی، بهویژه برای جلوگیری از کاویتاسیون و به دام افتادن مایع، استفاده میشود.

- نصبکاهندههای غیر هم مرکز نیاز به توجه به جهتگیری صاف (رو به بالا یا پایین) دارند؛ کاهندههای هم مرکز نصب سادهتری دارند.

چه زمانی باید یک کاهنده متحدالمرکز انتخاب کنم؟

وقتی خط لوله عمودی است یا وقتی نیاز است جریان سیال در مرکز و یکنواخت باقی بماند، کاهندههای هم مرکز را انتخاب کنید.

چه زمانی باید یک کاهنده خارج از مرکز انتخاب کنم؟

برای خطوط لوله افقی که جلوگیری از تجمع گاز یا تجمع مایع بسیار مهم است، به خصوص در ورودیهای مکش پمپ، از کاهندههای خارج از مرکز استفاده کنید.

منابع

https://en.wikipedia.org/wiki/Concentric_reducer

https://en.wikipedia.org/wiki/Eccentric_reducer

steelforgings.com/2020/09/17/concentric-vs-eccentric-pipe-reducer/