- 1.0سیستم فرآیند ماشینکاری چیست؟

- 2.0سطوح ماشینکاری شده قطعات مکانیکی چگونه شکل میگیرند؟

- 3.0خطوط ایجاد شده روی سطح قطعه کار چیست؟ از چه روشهایی برای ایجاد آنها استفاده میشود؟

- 4.0چه حرکاتی در ماشینکاری قطعه کار مورد نیاز است؟

- 5.0حرکت برشی چیست و چگونه طبقهبندی میشود؟

- 6.0حرکت برشی ترکیبی چیست؟

- 7.0حرکات کمکی چیست؟

- 8.0سوالات متداول

در زمینه تولید مکانیکی، سیستم فرآیند ماشینکاری چارچوب اصلی است که تولید دقیق قطعات را ممکن میسازد. بخشهای بعدی اصول اساسی و منطق عملیاتی آن را از طریق مجموعهای از توضیحات ساختاریافته تجزیه و تحلیل میکنند.

1.0سیستم فرآیند ماشینکاری چیست؟

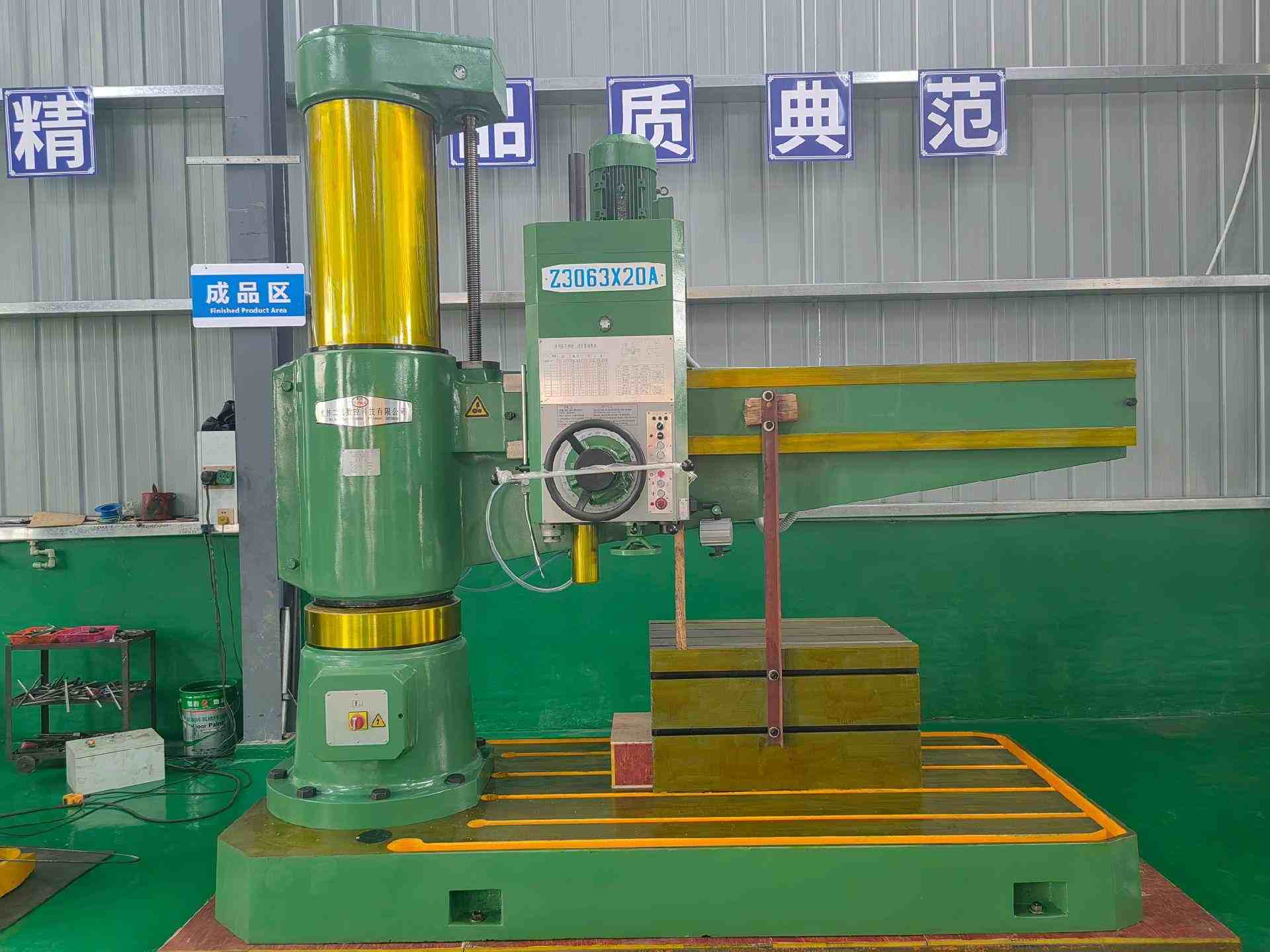

یک سیستم فرآیند ماشینکاری، که معمولاً به عنوان یک سیستم فرآیندی شناخته میشود، یک سیستم برش است که از ابزارهای مختلف ماشینی مانند تراش، فرز و سنگزنی، همراه با ابزارهای برش، فیکسچرها و قطعه کار تشکیل شده است. وظیفه اصلی آن تبدیل مواد اولیه یا قطعات خام به قطعات مکانیکی با اشکال، ابعاد و الزامات کیفی مشخص است. اینکه آیا یک سیستم فرآیندی میتواند نیازهای ماشینکاری را برآورده کند و به تشکیل سطح مورد نیاز دست یابد، نه تنها به پارامترهای هندسی و فرآیندی مناسب، بلکه به ویژگیهای ذاتی هر جزء و رفتار کلی سیستم که از طریق تعامل آنها شکل میگیرد نیز بستگی دارد.

2.0سطوح ماشینکاری شده قطعات مکانیکی چگونه شکل میگیرند؟

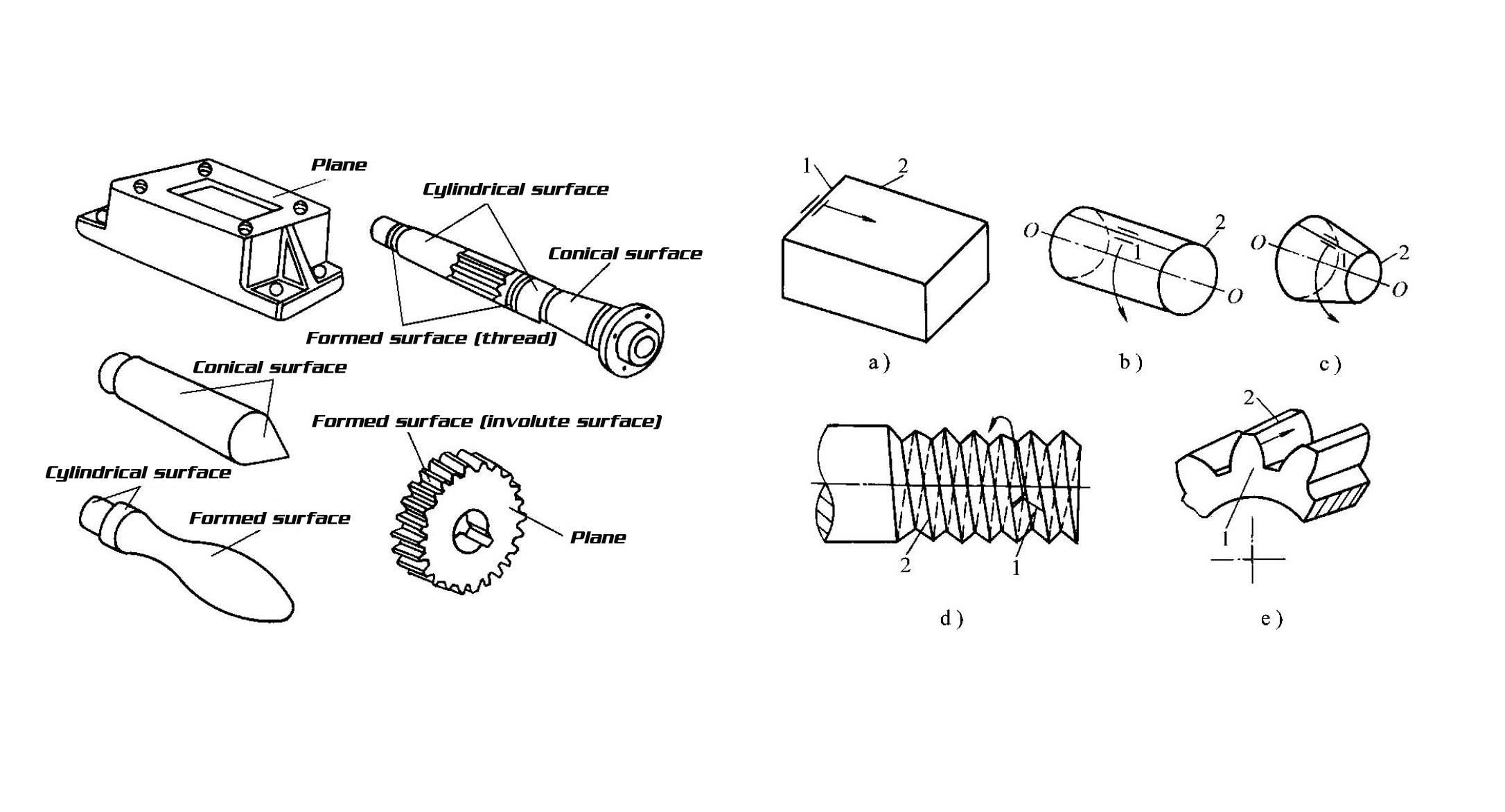

صرف نظر از اینکه یک قطعه مکانیکی چقدر پیچیده به نظر میرسد، سطوح آن در نهایت از ترکیبی از انواع سطوح پایه تشکیل شدهاند. جوهره ماشینکاری فرآیند تولید سطوح کاربردی مورد نیاز از طریق روشهای برش خاص است.

2.1انواع متداول سطوح قطعه کار

- هواپیماها

- سطوح استوانهای

- سطوح مخروطی

- سطوح شکل داده شده (مانند سطوح رزوه و سطوح دندانه چرخ دنده اینولوت)

- سطوح ویژه (مانند سطوح کروی، سطوح چنبره ای و سطوح هذلولی)

2.2سطوح قطعه کار چگونه ایجاد میشوند؟

اکثر سطوح مکانیکی استاندارد را میتوان با حرکت یک مولد در امتداد یک هادی دیگر تشکیل داد. مولد و هادی، که در مجموع به عنوان خطوط مولد شناخته میشوند، عناصر اساسی هستند که یک سطح را تعریف میکنند. در حین ماشینکاری روی ماشینهای تراش معمولی، ماشینهای فرز CNC و تجهیزات مشابه، حرکات نسبی و هماهنگ قطعه کار و ابزار برش این دو خط را ایجاد میکنند و در نتیجه هندسه سطح مورد نظر را تولید میکنند.

3.0خطوط ایجاد شده روی سطح قطعه کار چیست؟ از چه روشهایی برای ایجاد آنها استفاده میشود؟

خطوط مولد به طور کلی به مولد و هادی که سطح قطعه کار را تشکیل میدهند، اشاره دارند. برای ایجاد یک سطح ماشینکاری شده، ابتدا باید این دو خط مولد از طریق روشهای خاصی تولید شوند. در حال حاضر، تشکیل خطوط مولد را میتوان به طور کلی به چهار رویکرد اصلی طبقهبندی کرد.

روش شکلدهی: Cutting Edge مستقیماً تکرار میکند ژنراتور The روش شکلدهی با تماس خطی مشخص میشود، لبه برش ابزار در تماس خطی با سطح قطعه کار است و شکل لبه برش دقیقاً با یک خط تولید سطح مطابقت دارد. مثال: هنگام برنامهریزی یک سطح منحنی روی یک شکلدهنده، پروفیل لبه برش ابزار مطابق با ژنراتریکس سطح قطعه کار است و ژنراتریکس مستقیماً توسط هندسه ابزار شکل میگیرد.

روش مسیر: حرکت نوک ابزار، مولد را ایجاد میکند خط. The روش مسیر شامل تماس تقریبی نقطهای است که در آن خط تولید توسط مسیر حرکت نوک ابزار تولید میشود. مثالها:

- برنامه ریزی یک سطح صاف روی یک رنده دروازه ای: حرکت مستقیم الخط ابزار یک ژنراتور مستقیم تشکیل می دهد

- ماشینکاری یک سطح منحنی روی دستگاه فرز CNC: حرکت ابزار در امتداد یک مسیر منحنی، یک خط هادی منحنی را تشکیل میدهد.

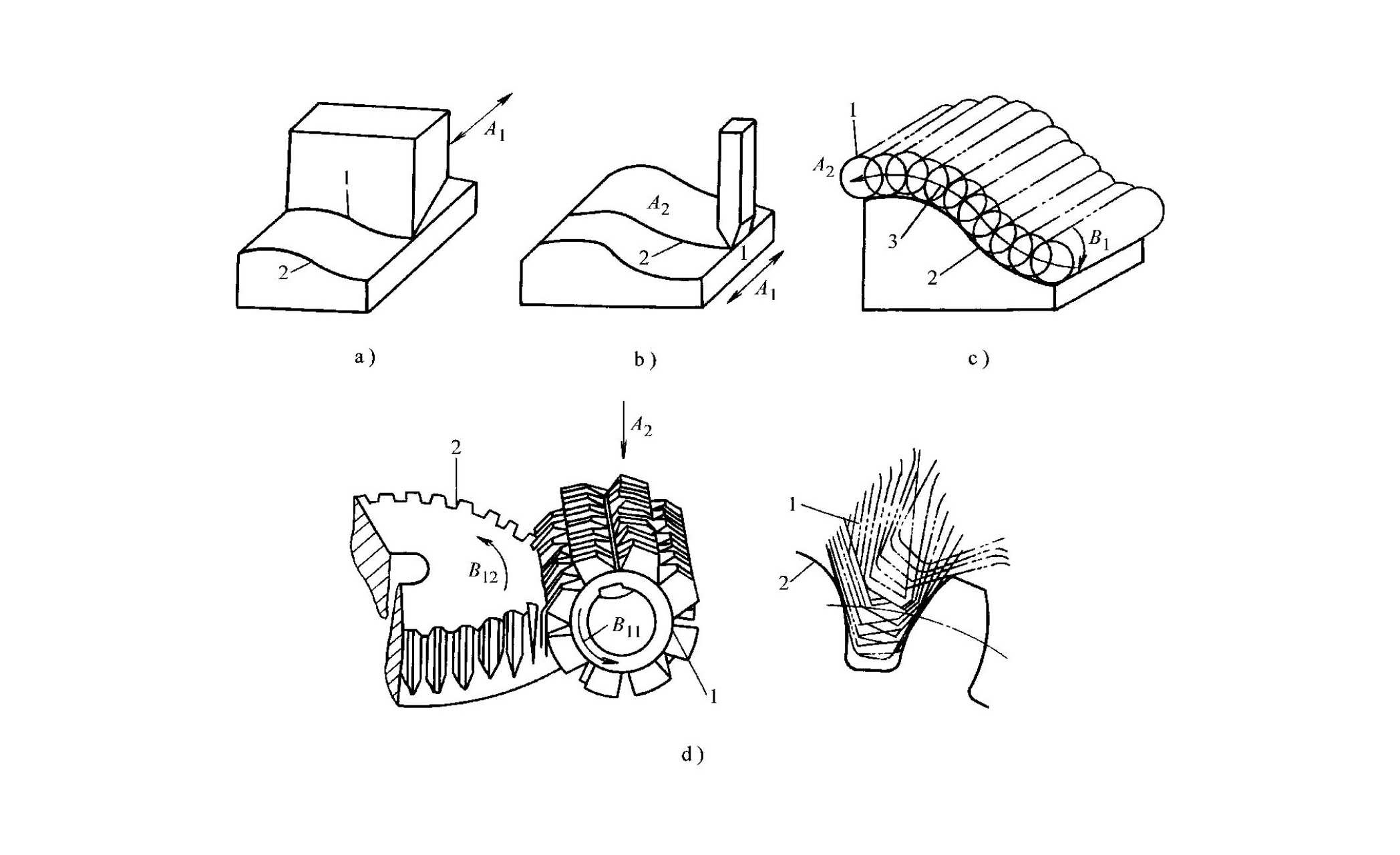

روش مماسی: پوشش مسیرهای ابزار چرخان، خط. در در روش مماسی، از ابزارهای چرخشی مانند تیغه فرز یا چرخهای سنگزنی استفاده میشود. ابزار همزمان با حرکت در امتداد یک مسیر مشخص، میچرخد و مسیر حرکت لبههای برش، خط تولید سطح را در بر میگیرد. مثالها:

- فرزکاری سطحی روی دستگاه فرز عمودی: ترکیب چرخش تیغه و حرکت در مسیر مرکز باعث میشود مسیرهای نقطه برش، خط تولید مورد نیاز را در بر بگیرند.

- سنگزنی یک سطح استوانهای روی یک سنگزن استوانهای خارجی: چرخش چرخ سنگزنی همراه با تغذیه محوری، خط تولید را از طریق عمل مماسی تولید میکند.

روش تولید: حرکت غلتشی یک اینولوت تولید میکند روش مولد بر ایجاد حرکت برشی بین ابزار و قطعه کار متکی است. لبه برشی و سطح شکل داده شده در تماس نقطهای هستند و ابزار نسبت به قطعه کار در یک حرکت مولد میغلتد. محدوده موقعیتهای لبه برشی در طول زمان، خط مولد را تشکیل میدهد. مثالها:

- فرزکاری چرخدنده استوانهای روی دستگاه فرزکاری: فرز و قطعه کار به طور همزمان در یک حرکت مولد میچرخند و پوشش لبههای برش فرز، مولد گسترنده سطح دندانه چرخدنده را تشکیل میدهد.

- شکلدهی دنده روی دستگاه شکلدهنده دنده نیز به روش تولید تعلق دارد

4.0چه حرکاتی در ماشینکاری قطعه کار مورد نیاز است؟

برای به دست آوردن سطح قطعه کار که الزامات طراحی را برآورده میکند، باید حرکات خاصی به ابزار و قطعه کار اعمال شود تا خطوط تولید با استفاده از روشهای شرح داده شده در بالا شکل بگیرند. این حرکات را میتوان به حرکات شکلدهی سطح و حرکات برش تقسیم کرد. حرکات شکلدهی سطح از دیدگاه هندسی تعریف میشوند، در حالی که حرکات برش از دیدگاه عملی برش فلز تعریف میشوند.

4.1حرکت تشکیل سطح چیست؟

حرکت شکلدهی سطح به حرکتی اشاره دارد که برای ایجاد خطوط تولید سطح قطعه کار مورد نیاز است. نوع و تعداد آن به شکل سطح تحت ماشینکاری، روش ماشینکاری و ساختار ابزار بستگی دارد.

| نوع حرکت | تعریف | مثال |

| حرکت ساده | حرکت شکلدهی که با یک حرکت چرخشی یا خطی واحد حاصل میشود | چرخاندن یک استوانه خارجی روی یک تراش معمولی: چرخش قطعه کار و تغذیه خطی طولی ابزار |

| حرکت مرکب | حرکتی مرکب از دو یا چند حرکت چرخشی و خطی که تحت یک رابطه نسبی کاملاً تعریفشده با هم ترکیب شدهاند | ۱. رزوهکاری روی دستگاه تراش: ترکیبی از چرخش قطعه کار و تغذیه خطی ابزار ۲. فرزکاری با چرخدنده: حرکت تولیدی بین فرز و قطعه کار |

5.0حرکت برشی چیست و چگونه طبقهبندی میشود؟

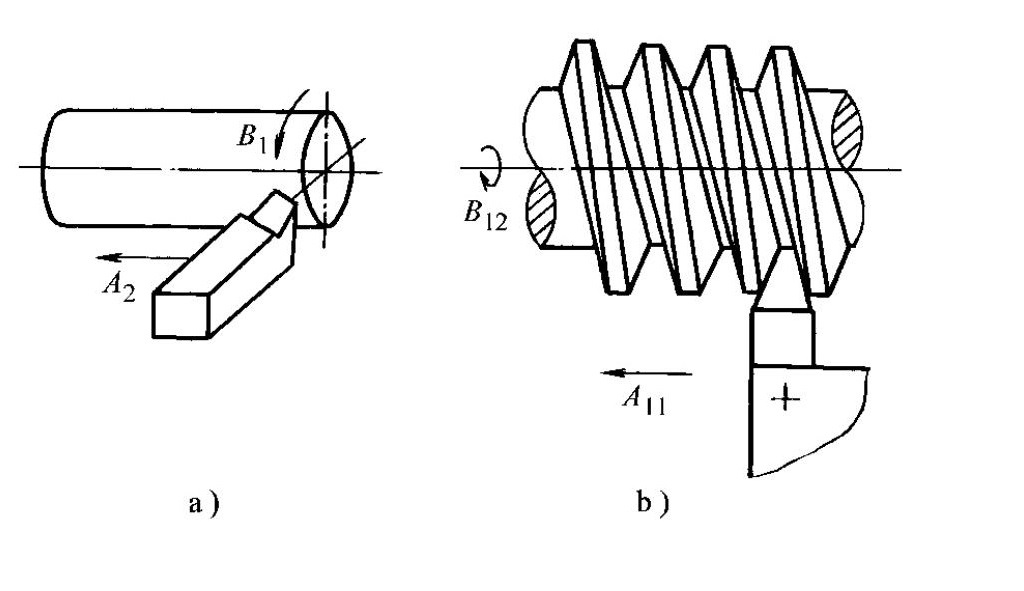

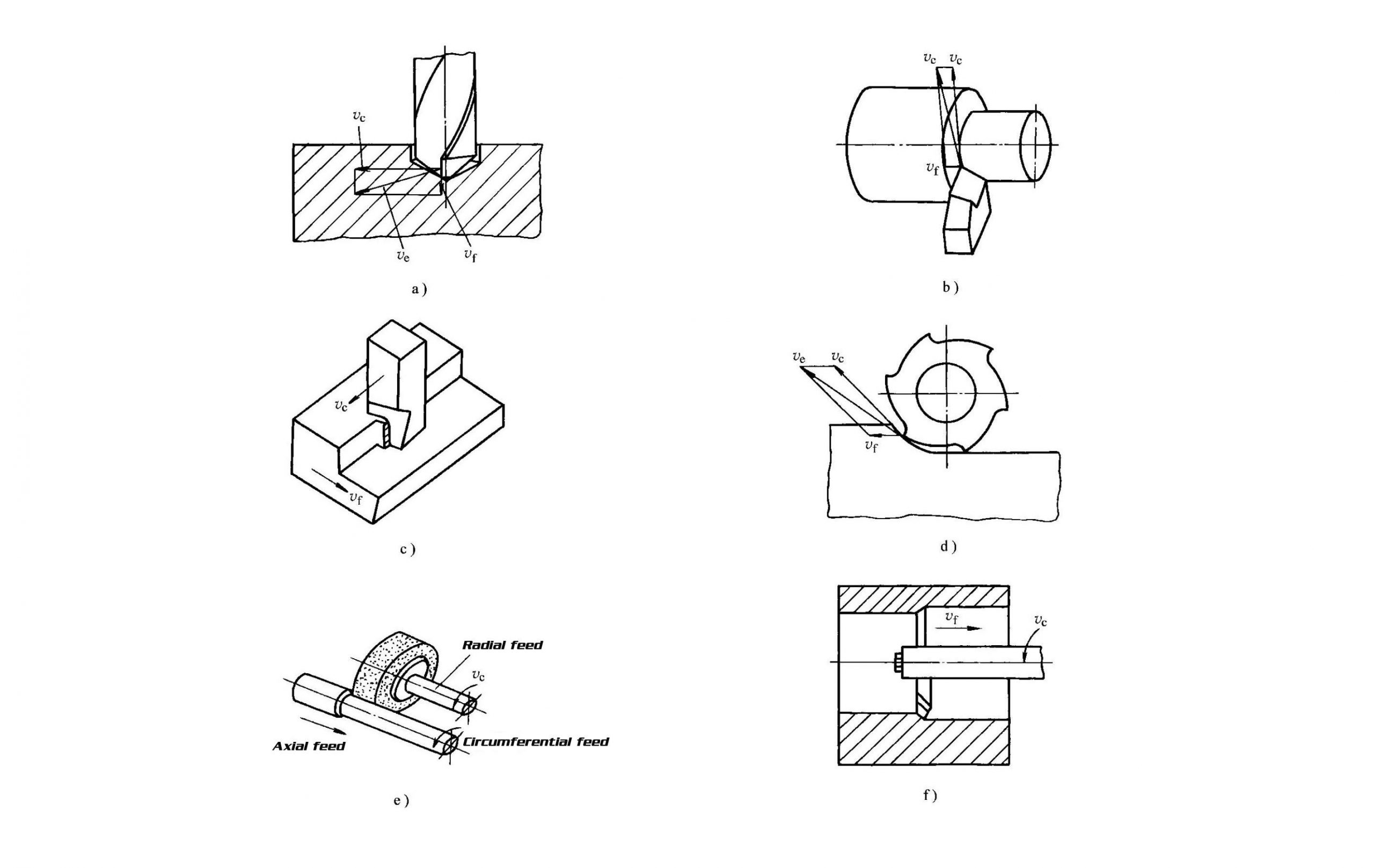

در برش فلزات، حرکت نسبی بین ابزار و قطعه کار که مواد اضافی را حذف میکند، حرکت برش نامیده میشود. در ماشینکاری عملی، حرکات شکلدهی سطح به صورت حرکات برشی نمایان میشوند. بسته به عملکرد آنها، حرکات برشی به حرکت اولیه و حرکت تغذیه طبقهبندی میشوند.

| نوع حرکت | ویژگیهای اصلی | مثالها |

| حرکت اولیه: حرکت اصلی برای حذف مواد | – حرکت اصلی ارائه شده توسط ماشین ابزار- هدف: ایجاد حرکت نسبی برای حذف لایه برش- ویژگیها: بالاترین سرعت برش، بیشترین مصرف برق، تنها یک حرکت اصلی در هر عملیات | – حرکت چرخشی: چرخش قطعه کار در حین تراشکاری روی ماشین تراش معمولی؛ چرخش تیغه در حین فرزکاری روی ماشین فرز عمودی- حرکت خطی: حرکت خطی رفت و برگشتی ابزار در حین رنده کاری روی دستگاه تراش |

| حرکت تغذیه: حرکت کمکی برای برش پیوسته | – حرکت اضافی که توسط ماشین ابزار ارائه میشود- هدف: همکاری با حرکت اولیه برای دستیابی به برش پیوسته یا متناوب- ویژگیها: مصرف برق کمتر، تعداد میتواند یک، چند یا هیچ باشد | – حرکت پیوسته: حرکت طولی ابزار تراشکاری در حین تراشکاری خارجی روی ماشین تراش معمولی – حرکت متناوب: حرکت عرضی قطعه کار در حین رنده کاری روی دستگاه تراش – حرکات چندگانه: پیشروی عرضی چرخ سنگ زنی در سنگ زنی استوانه ای خارجی – بدون حرکت: بروشینگ |

6.0حرکت برشی ترکیبی چیست؟

وقتی حرکت اولیه و حرکت پیشروی همزمان رخ دهند، حاصل آنها حرکت برش مرکب نامیده میشود.

- جهت حرکت لحظهای یک نقطه انتخاب شده روی لبه برش نسبت به قطعه کار، جهت برش مرکب نامیده میشود.

- سرعت این نقطه، که به صورت مجموع برداری سرعت حرکت اولیه و سرعت حرکت پیشروی تعریف میشود، به عنوان سرعت برش مرکب شناخته میشود (به صورت ve = vc + vf بیان میشود).

نمونههایی از حرکت برش مرکب:

- تراشکاری خارجی در ماشین تراش معمولی: ترکیبی از چرخش قطعه کار (حرکت اولیه، vc) و پیشروی طولی ابزار (حرکت پیشروی، vf) یک مسیر مارپیچی برای نقطه انتخاب شده روی لبه برش ایجاد میکند.

- سنگ زنی استوانه ای خارجی: چرخش چرخ سنگ زنی و حرکت محوری قطعه کار با هم عمل می کنند

7.0حرکات کمکی چیست؟

علاوه بر حرکات برشی، ماشینهای ابزار به حرکات کمکی برای تنظیم موقعیت نسبی ابزار و قطعه کار یا انجام عملیات پشتیبانی نیاز دارند. این حرکات مستقیماً در برداشت مواد نقش ندارند، اما برای اطمینان از عملیات ماشینکاری روان و کارآمد ضروری هستند.

نمونههای رایج حرکات کمکی:

- دسترسی سریع به ابزار و جمع شدن آن در ماشینهای تراش CNC

- جمع شدن اسپیندل در حالت شعاعی ماشین آلات حفاری

- حرکت شاخصگذاری یک هد تقسیمکننده که همراه با دستگاه فرز استفاده میشود

8.0سوالات متداول

Q1: اجزای اصلی یک سیستم فرآیند ماشینکاری چیست؟

الف) یک سیستم فرآیند ماشینکاری از چهار عنصر اصلی تشکیل شده است: ابزارهای ماشینی مانند تراش، فرز و سنگزنی، به همراه ابزارهای برش، فیکسچرها و قطعه کار. این اجزا به عنوان یک سیستم یکپارچه برای تکمیل فرآیند برش از مواد خام تا قطعات نهایی واجد شرایط کار میکنند.

سوال ۲: تفاوت اصلی بین حرکت اولیه و حرکت تغذیه چیست؟

الف) حرکت اولیه، حرکت اساسی مسئول حذف فلز است. این حرکت بالاترین سرعت برش و بیشترین مصرف برق را دارد و به عنوان یک حرکت واحد در هر عملیات برش وجود دارد. حرکت تغذیه یک حرکت کمکی است که در هماهنگی با حرکت اولیه برای دستیابی به برش مداوم یا متناوب کار میکند. این حرکت انرژی بسیار کمتری مصرف میکند و بسته به فرآیند ماشینکاری، ممکن است شامل یک، چند یا حتی هیچ حرکت تغذیهای باشد.

سوال ۳: چرا سرعت برش مرکب به صورت مجموع برداری سرعتهای حرکت اولیه و پیشروی تعریف میشود؟

الف) حرکت اولیه و حرکت پیشروی همزمان به صورت حرکت نسبی بین ابزار و قطعه کار رخ میدهند. از آنجایی که سرعت یک کمیت برداری است، باید هم مقدار و هم جهت آن در نظر گرفته شود. بنابراین، سرعت برش مرکب به صورت مجموع برداری سرعت حرکت اولیه و سرعت حرکت پیشروی بیان میشود.

سوال ۴: رایجترین کاربرد روش تولید چیست؟

الف) رایجترین کاربرد، ماشینکاری چرخدندههای استوانهای روی دستگاه فرزکاری است. از طریق ایجاد حرکت، چرخش همزمان، بین فرز و قطعه کار، پوشش لبههای برش فرز، مولد گسترنده سطح دندانه چرخدنده را تشکیل میدهد. ماشینکاری چرخدنده روی دستگاه شکلدهنده چرخدنده نیز به روش تولیدی تعلق دارد.

س ۵: اگر پیشنهادهای کمکی در حذف مواد شرکت نمیکنند، چرا هنوز مهم هستند؟

الف) حرکات کمکی مسئول تنظیم موقعیتهای نسبی ابزار و قطعه کار و تکمیل عملیاتی مانند گیرهبندی، موقعیتیابی و ایندکس کردن هستند. آنها پشتیبانی ضروری را برای تضمین ماشینکاری مداوم و کارآمد فراهم میکنند. بدون حرکات کمکی، یک ماشین ابزار نمیتواند یک چرخه ماشینکاری عادی را تکمیل کند.

مرجع

https://bharatforge.eu/artikel/what-is-machining-procedure-significance-and-applications/?lang=en

https://admati.com/the-importance-of-machining-types-of-equipment-and-machining-methods/

https://www.nutech.de/en/services/machining/