1.0نحوه طبقهبندی بستها: انواع و تطبیقهای عملکردی

1.1بستهای رزوهدار: نوع اتصال استاندارد

بستهای رزوهدار بر اساس اصل حرکت مارپیچی طراحی شدهاند، که در آن درگیری دقیق بین رزوههای داخلی و خارجی، اثر سفتکنندگی را ایجاد میکند. این بستها که بیش از 75% از بازار جهانی بستها را تشکیل میدهند، شامل چندین دسته اصلی هستند:

پیچ و مهره ها:

- ساختار پایه: شامل یک سر و یک ساق رزوهدار است که معمولاً با مهرهها استفاده میشود. بر اساس درجههای استحکام مانند ۴.۸، ۸.۸، ۱۰.۹ و ۱۲.۹ طبقهبندی میشوند، که درجههای بالاتر از ۸.۸ پیچهای با استحکام بالا هستند که در کاربردهای سنگین استفاده میشوند.

- انواع و کاربردهای رایج:

- پیچ سر شش گوش: دارای سر شش ضلعی و رزوه کامل یا جزئی است. پیچهای درجه ۸.۸ به طور گسترده در اتصالات سازههای فولادی استفاده میشوند، در حالی که پیچهای درجه ۱۲.۹ - با استحکام کششی برتر - برای بلوکهای موتور و سایر مجموعههای تحت بار بالا مناسب هستند.

- پیچ نگهدارنده: با یک سر گرد و یک گردن مربعی در زیر سر طراحی شده است که در حین نصب برای جلوگیری از چرخش در مواد قفل میشود. ایدهآل برای محکم کردن سازههای چوبی و اتصالات فلزی.

- پیچ فلنجی: یک فلنج دایرهای با دندانههایی در زیر سر پیچ تعبیه شده است تا بار را بدون نیاز به واشر به طور یکنواخت توزیع کند. معمولاً در شاسی خودرو و سیستمهای لولهکشی استفاده میشود و شل شدن ناشی از ارتعاش را تا 50% کاهش میدهد.

- پیچهای استاد بولت و یو بولت: پیچهای استاد بولت برای اتصال صفحات ضخیم یا مهار کردن پایههای ماشینآلات استفاده میشوند، در حالی که پیچهای یو بولت برای بستن قطعات استوانهای مانند لولهها و تیوبها طراحی شدهاند.

پیچها:

- ویژگیهای مغزی: برخلاف پیچها، پیچها نیازی به مهره ندارند و میتوانند مستقیماً در سوراخهای رزوهدار یا خودکار قرار داده شوند. آنها از جمله پرکاربردترین اتصالدهندهها در ساخت و تولید هستند.

- انواع و کاربردهای رایج:

- پیچ خودکار: دارای یک رزوه تیز و مثلثی است که رزوههای جفت خود را در موادی مانند پلاستیک یا ورقهای فولادی نازک برش میدهد و برای مونتاژهای سبک ایدهآل است.

- پیچ ماشینی: تمام رزوه شده و با سوراخهای از پیش سوراخکاری شده استفاده میشود. به عنوان مثال، پیچهای ماشینی M2.5 معمولاً برای محکم کردن بردهای مدار چاپی استفاده میشوند و گشتاور آنها برای جلوگیری از آسیب به 0.8 تا 1.2 نیوتن متر محدود میشود.

- پیچ سرپیچی: دارای یک سرپیچ شش گوش توکار برای کاربرد با گشتاور بالا در فضاهای محدود مانند قالبها و ماشینآلات دقیق.

- پیچهای مخصوص: شامل پیچهای مقاوم در برابر دستکاری و کنترل حرارتی هستند که در سیستمهای امنیتی و محفظههای الکتریکی استفاده میشوند.

گلمیخها، مهرهها و واشرها:

- گلمیخها: اجزای بدون سر با رزوه در هر دو انتها. انواع مختلف شامل گلمیخهای تمام رزوه برای اتصالات صفحات ضخیم و گلمیخهای دو سر با طول مساوی برای مهار پایه هستند. برای محیطهای با دمای بالا، از موادی مانند آلیاژ GH4169 برای مقاومت در برابر خزش برتر استفاده میشود.

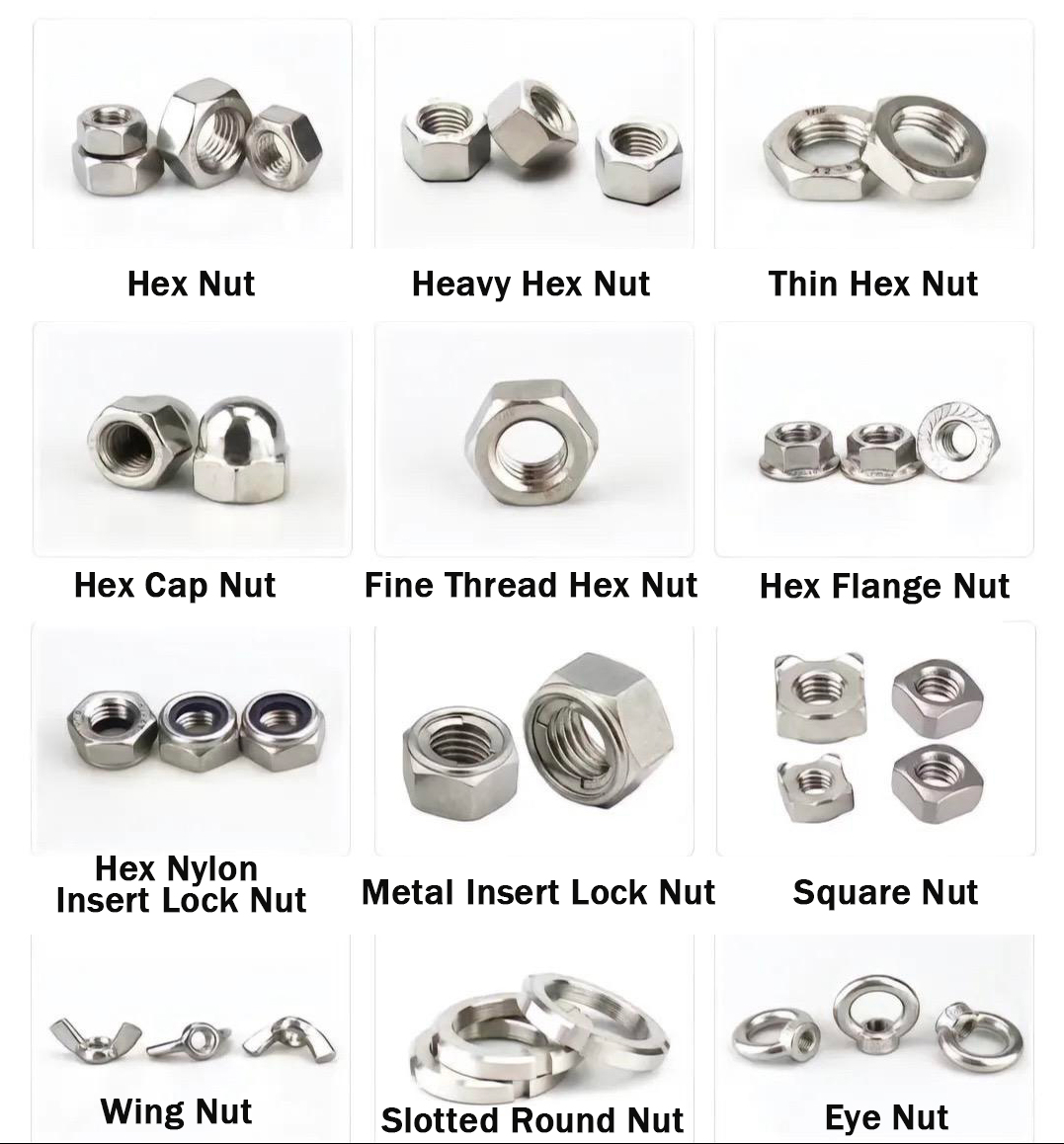

- مهرهها: از طریق رزوههای داخلی به پیچها متصل میشوند. بر اساس عملکرد قفل، شامل مهرههای شش گوش، مهرههای قفلی با روکش نایلونی (که تا 30000 چرخه ارتعاش را بدون شل شدن تحمل میکنند) و مهرههای سرپوشدار (که هم محافظت و هم ظاهر زیبایی دارند) میشوند.

- واشرها: اجزای مکمل با عملکردهای کلیدی:

- واشر تخت: بار پیچ را در سطح وسیعتری - تا پنج برابر سطح تماس - توزیع میکند و از پوششها محافظت کرده و از فرورفتگی جلوگیری میکند.

- واشر فنری: از طریق تغییر شکل الاستیک، پیشبار مداوم ایجاد میکند و در برابر شل شدن تحت ارتعاش مقاومت میکند.

- واشر آببندی: ساخته شده از لاستیک یا PTFE، آببندی سیال را در اتصالات فلنج تضمین میکند و در محدوده دمایی -200 درجه سانتیگراد تا 300 درجه سانتیگراد کار میکند.

- واشر قفلی: حتی تحت اصطکاک یا لرزش، سفتی خود را حفظ میکند و برای کاربردهای دقیق و با پایداری بالا مناسب است.

1.2اتصالدهندههای بدون رزوه: گزینههای اتصال دائمی و تخصصی

اتصالدهندههای بدون رزوه به جای رزوه، به تغییر شکل مکانیکی یا قفل شدن فیزیکی متکی هستند و همین امر آنها را برای مونتاژهای دائمی یا با فضای محدود مناسب میکند. دستههای اصلی عبارتند از:

میخ و پرچ:

- میخها: اتصالدهندههای اولیه برای چوب و مواد سبک. انواع رایج عبارتند از:

- میخهای گرد معمولی: از فولاد کم کربن ساخته شدهاند، قطر ۱ تا ۶ میلیمتر، طول ۱۰ تا ۲۰۰ میلیمتر.

- میخهای پودری: میتوانند فوراً در بتن یا فولاد کوبیده شوند و راندمان قاببندی را در ساخت و ساز تا چهار برابر بهبود بخشند.

- میخهای ویژه: مانند میخهای ضد آب یا رزوهدار، که برای الزامات محیطی خاص طراحی شدهاند.

- پرچها: از طریق تغییر شکل ساقه در حین گیرش، اتصالاتی ایجاد میکنند. انواع آنها عبارتند از:

- پرچهای توپر: اتصالات محکم و مقاوم در برابر ضربه را فراهم میکنند که برای سازههای مستعد لرزش یا شوک مناسب هستند.

- پرچهای کور (پرچهای POP): امکان نصب یک طرفه را فراهم میکنند و در قسمتهای داخلی خودرو و محفظههای الکترونیکی استفاده میشوند.

- پرچهای فلنجی بزرگ: مجهز به فلنجهای بزرگ برای توزیع بهتر بار و مونتاژ سریعتر.

پینها و لنگرها:

- پینها: با تلرانس IT6-IT8 تولید میشوند و دقت مونتاژ را در محدوده 0.01 میلیمتر تضمین میکنند. انواع پینها عبارتند از:

- پینهای رولپلاک: تراز دقیق بین اجزا را حفظ کنید.

- پینهای فنری: از فولاد فنری ساخته شدهاند تا ناهمترازی سوراخ را جبران کنند.

- پینهای برشی: برای شکستن تحت بار اضافی طراحی شدهاند و از سازههای اصلی محافظت میکنند.

- انکرها: برای محکم کردن قطعات به سطوح بتنی یا بنایی استفاده میشوند.

- لنگرهای مکانیکی: شامل لنگرهای انبساطی، زیرسازی و پیچی میشوند - عمق نصب باید بر اساس مقاومت بستر محاسبه شود.

- انکرهای شیمیایی: میلههای رزوهدار را با کپسولهای رزینی ترکیب میکنند؛ پس از خشک شدن، این پیوند تا 30% مقاومت کششی بالاتری نسبت به انکرهای مکانیکی ایجاد میکند که برای تقویت لرزهای در ساختمانها ایدهآل است.

- گیرهها و بستها: شامل گیرههای حلقوی، حلقههای نگهدارنده، گیرههای E شکل و بستهای شلنگ هستند که تثبیت موقت یا نیمه دائمی کارآمدی را در کاربردهای خودرو و الکترونیک ارائه میدهند. مزایای آنها شامل نصب سریع، سهولت در جداسازی و موقعیتیابی مطمئن است.

2.0چگونه مواد اتصالدهنده و عملیات سطحی، عملکرد را افزایش میدهند

2.1اصول اصلی انتخاب مواد

مواد اتصالدهنده باید بین استحکام، مقاومت در برابر خوردگی، قابلیت تولید و مقرونبهصرفه بودن تعادل برقرار کنند. انتخاب مواد با توجه به محیط کاربرد خاص متفاوت است:

مواد فولادی: مقرون به صرفه ترین و پرکاربردترین گزینه.

- فولاد کم کربن: برای پیچ و مهرههای عمومی با گرید زیر ۴.۸ استفاده میشود.

- فولاد کربن متوسط: کوئنچ و تمپر شده برای تولید پیچهای گرید ۸.۸ برای کاربردهای سازهای.

- فولاد آلیاژی (به عنوان مثال، 40CrNiMoA): امکان تولید پیچ و مهرههای با استحکام بالای گرید 12.9 را برای محیطهای سنگین و پرفشار فراهم میکند.

- فولاد ضد زنگ: گرید 304/A2 مقاومت در برابر خوردگی قابل اعتمادی را در محیطهای خنثی ارائه میدهد، در حالی که گرید 316/A4، آلیاژ شده با مولیبدن، مقاومت در برابر آب دریا را افزایش میدهد و برای کشتیهای دریایی و سکوهای فراساحلی مناسب است.

فلزات غیر آهنی:

- آلیاژهای آلومینیوم (مثلاً ۷۰۷۵): در مهندسی هوافضا برای کاهش وزن ترجیح داده میشوند.

- آلیاژهای تیتانیوم (به عنوان مثال، TC4): مقاومت در برابر خوردگی و زیست سازگاری برجستهای را ارائه میدهند که در موتورهای هواپیما و ایمپلنتهای پزشکی مورد استفاده قرار میگیرند.

- آلیاژهای مس: برنج (H62) برای کاربردهای رسانایی الکتریکی ایدهآل است، در حالی که برنز (QAl9-4) در مجموعههای مقاوم در برابر سایش عملکرد خوبی دارد.

- مواد غیرفلزی: پلاستیکهای مهندسی مانند نایلون ۶۶ (برای عایق الکتریکی) و PTFE (برای محافظت در برابر خوردگی شیمیایی) به طور گسترده مورد استفاده قرار میگیرند. کامپوزیتهای تقویتشده با الیاف کربن، مزایای سبکی قابل توجهی را برای پهپادهای پیشرفته و وسایل نقلیه انرژی نو ارائه میدهند.

فولادهای با عملیات ویژه:

- فولاد گالوانیزه الکتریکی: طراحی شده برای کاربردهای داخلی، که محافظت اولیه در برابر خوردگی را ارائه میدهد.

- فولاد گالوانیزه گرم: پوشش روی ضخیمتری ایجاد میکند و تا سه برابر مقاومت در برابر خوردگی بیشتری دارد و برای محیطهای بیرونی مناسب است.

- فولاد با روکش نیکل و کروم: سطحی صیقلی و تزئینی ارائه میدهد که برای قطعات قابل مشاهده یا زیبا ایدهآل است.

2.2فرآیندهای عملیات سطحی: کلید بهبود عملکرد

عملیات سطحی به طور قابل توجهی دوام، مقاومت در برابر خوردگی و قابلیت اطمینان مکانیکی اتصال دهندهها را در شرایط مختلف سرویس بهبود میبخشد.

عملیات مقاوم در برابر خوردگی:

- الکتروگالوانیزه: ضخامت پوشش ۵ تا ۱۵ میکرومتر، گزینهای مقرونبهصرفه برای استفاده در محیط داخلی.

- گالوانیزه گرم: ضخامت پوشش ۵۰ تا ۱۰۰ میکرومتر، که سه برابر مقاومت خوردگی آبکاری الکتریکی را فراهم میکند؛ استاندارد برای سازههای فولادی در فضای باز.

- پوشش داکرومت: لایه نازک روی-کروم با ضخامت ۶ تا ۸ میکرومتر، با مقاومت بیش از ۵۰۰ ساعت در برابر اسپری نمک بدون خطر تردی هیدروژنی؛ ایدهآل برای پیچهای با استحکام بالا.

- فسفاته کاری: یک لایه تبدیل فسفات ایجاد میکند که چسبندگی رنگ را افزایش میدهد؛ معمولاً برای اتصال دهندههای شاسی خودرو استفاده میشود.

- درمانهای عملکردی:

- نیتریداسیون: یک لایه نفوذ نیتروژن سخت شده روی سطح رزوه با سختی بیش از HV800 تشکیل میدهد که مقاومت در برابر سایش را بهبود میبخشد و طول عمر بست را 2 تا 3 برابر افزایش میدهد.

- پوشش روانکننده: استفاده از دیسولفید مولیبدن یا PTFE روی رزوهها، گشتاور سفت کردن را کاهش داده و از ساییدگی، به ویژه برای بستهای فولادی ضد زنگ، جلوگیری میکند.

- اکسیداسیون سیاه: یک لایه نازک اکسید آهن ایجاد میکند که محافظت در برابر خوردگی ملایم و ظاهری تزئینی تیره ایجاد میکند و اغلب در دسته ابزار و سطوح سخت افزار استفاده میشود.

3.0نحوه تولید بستها: فرآیندهای تولید مغزی

3.1فرآیندهای شکلدهی پلاستیک: روش اصلی برای تولید انبوه

- آهنگری سرد: این فرآیند که در دمای اتاق انجام میشود، قطعات فلزی خام را تحت فشار بالا از طریق توالی برش → فورج → نورد رزوه تغییر شکل میدهد. جریان مداوم دانههای فلزی، استحکام کششی را در مقایسه با قطعات ماشینکاری شده 15-20% افزایش میدهد، در حالی که میزان استفاده از مواد از 95% فراتر میرود. آهنگری سرد برای پیچ و مهرههای زیر M16 ایدهآل است و ظرفیت تولید تا 100000 قطعه در ساعت در هر خط را ممکن میسازد. قبل از آهنگری، قطعات خام باید تحت عملیات آنیل کروی قرار گیرند تا سختی کاهش یافته و شکلپذیری بهبود یابد.

- آهنگری گرم: این فرآیند شامل گرم کردن شمشهای فلزی تا دمای 1100 تا 1250 درجه سانتیگراد - بالاتر از دمای تبلور مجدد فولاد - و سپس شکلدهی آنها تحت فشار است. این روش برای اتصالدهندههای با قطر بزرگ (M20 و بالاتر) یا با استحکام بالا مناسب است و امکان تشکیل هندسههای پیچیده سر را فراهم میکند. خنکسازی کنترلشده برای جلوگیری از تشکیل دانههای درشت بسیار مهم است و کوئنچ و تمپرینگ بعدی برای بازیابی خواص مکانیکی بهینه مورد نیاز است.

3.2ماشینکاری و فناوریهای پیشرفته تولید

- فرآیند ماشینکاری: روی ماشینهای تراش و فرز انجام میشود و شامل تراشکاری → فرزکاری → رزوهکاری (برش یا نورد) است. این فرآیند انعطافپذیری و دقت بالایی را ارائه میدهد و آن را برای اتصالدهندههای غیر استاندارد یا سفارشی (مثلاً پیچهایی با شکل سر خاص) ایدهآل میکند. با این حال، به دلیل راندمان پایین مواد و سرعت پردازش پایین، معمولاً برای کاربردهای دسته کوچک یا با دقت بالا، مانند اتصالدهندههای رزوهدار درجه هوافضا که نیاز به تلرانس ابعادی در محدوده ±0.005 میلیمتر دارند، استفاده میشود.

- فناوریهای پیشرفته:

- چاپ سهبعدی: امکان تولید یکپارچه هندسههای پیچیده بستها را فراهم میکند. به عنوان مثال، محافظهای پیچ چاپ سهبعدی شده از جنس پلی اورتان ترموپلاستیک (TPU) که برای میدان نفتی جیانگسو توسعه داده شدهاند، نرخ خوردگی پیچ در فضای باز را از 85% به زیر 10% کاهش دادهاند.

- نورد رزوه: از یک دستگاه نورد رزوه برای تغییر شکل پلاستیکی ورقهای فلزی در دمای اتاق استفاده میشود. با کنترل سرعت غلتک، نرخ پیشروی و فشار، میتوان رزوههایی با تلرانس IT6 و زبری سطح زیر Ra0.8 میکرومتر ایجاد کرد. اتصالدهندههای رزوه MJ با درجه هوافضا که با این فرآیند تولید میشوند، عمر خستگی بیش از ۱۳۰،۰۰۰ چرخه دارند - که بسیار بیشتر از طول عمر ۵۰،۰۰۰ چرخهای معمول قطعات رزوه بریده شده است.

4.0کاربردهای صنعتی بستها

4.1تجهیزات هوافضا و انرژیهای نو

- بخش هوافضا: بستها در کاربردهای هوافضا نیازمند دقت بسیار بالا و طراحی سبک هستند - جایی که هر گرم اهمیت دارد. جدیدترین نسل بستهای رزوه MJ از سوپرآلیاژ پایه نیکل GH4169 یا آلیاژ تیتانیوم TC4 استفاده میکنند و به ترتیب به استحکام کششی ۱۳۰۰-۱۵۵۰ مگاپاسکال و ۱۱۰۰-۱۲۵۰ مگاپاسکال دست مییابند. این پیچها در ترکیب با مهرههای خود قفلشونده میتوانند تا ۳۰۰۰۰ چرخه ارتعاش را بدون شل شدن تحمل کنند. هر بست باید آزمایشهای ۷۲۰ ساعته اسپری نمک و ۳۰ روزه مقاومت در برابر قارچ را پشت سر بگذارد که قابلیت اطمینان در شرایط محیطی شدید را تضمین میکند.

تجهیزات انرژی نو:

- نیروگاه بادی: پیچهای اتصال دکل معمولاً از فولاد آلیاژی با استحکام بالای درجه 10.9 با پوشش داکرومات ساخته میشوند که برای عمر مفید 20 سال طراحی شدهاند. تأسیسات بادی فراساحلی برای دستیابی به بیش از 1000 ساعت مقاومت در برابر پاشش نمک به یک پوشش فلوروکربن اضافی نیاز دارند.

- فتوولتائیکها: بستهای سیستم نصب معمولاً از فولاد ضد زنگ ۳۱۶ یا فولاد کربنی گالوانیزه گرم ساخته میشوند و با واشرهای قفلی جفت میشوند تا از شل شدن ناشی از انبساط و انقباض حرارتی جلوگیری شود. در سیستمهای ردیابی خورشیدی، بستهای خود روانکننده برای کاهش اصطکاک و دفعات نگهداری ترجیح داده میشوند.

4.2مهندسی ساخت و تولید خودرو

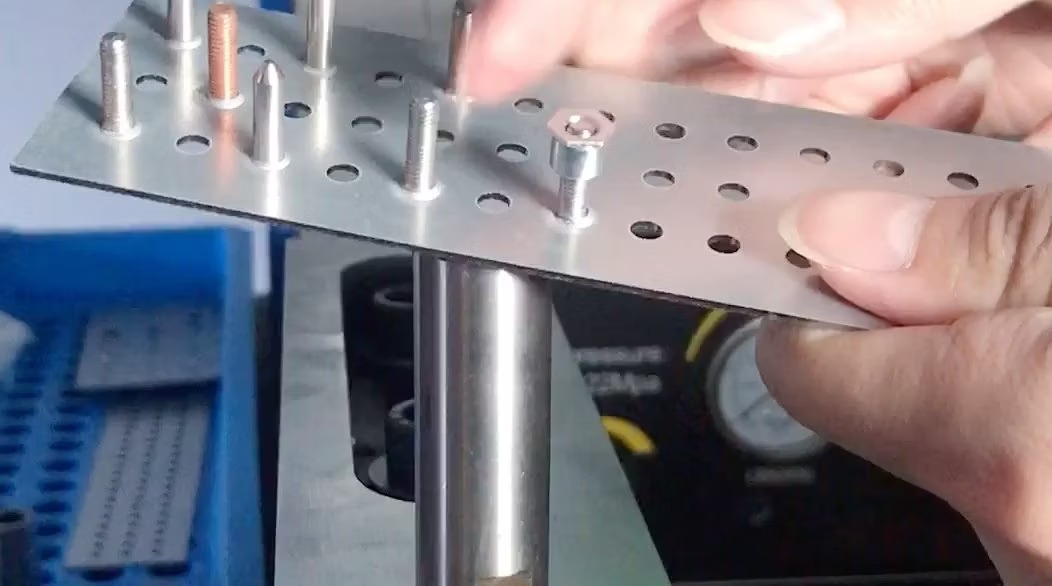

- صنعت خودرو: یک خودروی سواری معمولاً شامل ۲۰۰۰ تا ۳۰۰۰ بست است. پیچهای سرسیلندر ساخته شده از فولاد آلیاژی درجه ۱۲.۹ با استفاده از روش گشتاور-زاویه محکم میشوند تا آببندی مطمئنی تضمین شود. در خطوط مونتاژ خودکار، ماشینهای جایگذاری بست نقش کلیدی ایفا میکنند - که مجهز به واحدهای موقعیتیابی با هدایت بینایی و سفت کردن با کنترل سروو هستند، هر واحد میتواند ۱۲۰۰ تا ۱۵۰۰ بست را در ساعت مونتاژ کند و به طور قابل توجهی هزینههای نیروی کار و خطاهای مونتاژ را کاهش دهد. چنین سیستمهایی به طور گسترده برای پنلهای در و محفظههای باتری خودروهای برقی استفاده میشوند.

- مهندسی ساخت و ساز: سازههای فولادی بلندمرتبه به پیچ و مهرههای M24 درجه 10.9 متکی هستند که هر کدام قادر به تحمل 150 کیلونیوتن نیروی کششی هستند. برای پلهای بزرگ مانند پل رودخانه یانگ تسه، پیچهای مهار از فولاد آلیاژی مقاوم در برابر خوردگی ساخته میشوند و عمق فرورفتگی آنها بیش از 25 برابر قطر پیچ است تا مقاومت کششی بالایی را تضمین کند.

5.0تحلیل شکست و کنترل کیفیت بستها

5.1حالتهای خرابی رایج و علل ریشهای

5.2تحلیل شکست و کنترل کیفیت

5.3روندهای توسعه هوشمند اتصال دهنده ها

6.0استانداردهای انتخاب و نصب بست

6.1عوامل کلیدی برای انتخاب بست علمی

6.2استانداردهای کلیدی نصب و بهرهبرداری

7.0سوالات متداول (FAQ)

- منظور از درجه استحکام یک بست چیست؟

- گرید استحکام با دو عدد نمایش داده میشود. برای مثال، گرید ۸.۸ به معنای استحکام کششی اسمی ≥ ۸۰۰ مگاپاسکال و نسبت تسلیم ≥ ۰.۸ است، یعنی استحکام تسلیم ≥ ۶۴۰ مگاپاسکال.

- چگونه میتوان از خوردگی گالوانیک بین بستها جلوگیری کرد؟

- سه روش اصلی وجود دارد:

- از بستهایی استفاده کنید که از موادی با پتانسیل الکترود مشابه ساخته شدهاند.

- واشرهای عایق را بین فلزات غیر همجنس نصب کنید.

- روی بستها، پوششهای حفاظت کاتدی یا ضد خوردگی اعمال کنید.

- تفاوت اصلی بین پیچ و مهره چیست؟

- پیچ برای مونتاژ به مهره نیاز دارد و برای اتصالات جداشونده و تحمل بار مناسب است. از سوی دیگر، پیچ مستقیماً در سوراخ رزوه میشود و نیازی به مهره ندارد، که آن را برای اتصالات سبک یا ثابت ایدهآل میکند.

- چرا پیچهای با استحکام بالا نیاز به عملیات هیدروژنزدایی دارند؟

- در طول اسیدشویی و آبکاری، پیچهای با استحکام بالا ممکن است اتمهای هیدروژن را که در مناطق تمرکز تنش جمع میشوند، جذب کنند و منجر به تردی هیدروژنی شوند. عملیات هیدروژنزدایی این اتمها را حذف میکند و از خرابی زودرس جلوگیری میکند.

- چه چیزی پیچ و مهرههای هوشمند را از پیچ و مهرههای سنتی متمایز میکند؟

- پیچهای هوشمند ماژولهای حسگر و ارتباط را ادغام میکنند و امکان نظارت و انتقال دادههای پیشبارگذاری و تنش را در زمان واقعی فراهم میکنند. آنها بست را از یک حامل بار غیرفعال به یک عنصر حسگر فعال تبدیل میکنند و به عنوان یک گره کلیدی در اینترنت اشیا صنعتی (IIoT) عمل میکنند.

- واشرها در اتصالات فلنج چگونه باید انتخاب شوند؟

- انتخاب به دما، فشار و خواص شیمیایی محیط بستگی دارد:

- فشار/دمای پایین → واشر لاستیکی

- فشار/دمای متوسط → واشر لاستیکی آزبست

- فشار/دمای بالا → واشر مارپیچی فلزی

- تفاوتهای ظاهری بین شکست خستگی و شکست ترد در اتصالدهندهها چیست؟

- شکستگی خستگی: خطوط و ریشههای خستگی قابل مشاهدهای را با ظاهری آبی-خاکستری نشان میدهد.

- شکست ترد: سطحی صاف و کریستالی با حداقل تغییر شکل پلاستیک را نشان میدهد.

- مزایا و محدودیتهای اتصالدهندههای چاپ سهبعدی چیست؟

- مزایا: امکان ایجاد هندسههای پیچیده، طرحهای سفارشی و استفاده زیاد از مواد.

- محدودیتها: هزینه بالاتر، راندمان تولید پایینتر و پرداخت سطح اغلب نیاز به پسپردازش دارد.

- مزایا و کاربردهای دستگاههای اتصال خودکار چیست؟

- مزیت اصلی، اتوماسیون بالا است. این دستگاه از طریق موقعیتیابی بصری و کنترل سروو، تغذیه، ترازبندی و سفت کردن دقیق را تضمین میکند. این دستگاه میتواند ۱۲۰۰ تا ۱۵۰۰ بست را در ساعت مونتاژ کند و خطاهای نیروی کار را به میزان قابل توجهی کاهش دهد. کاربردهای رایج آن شامل تولید خودرو، به ویژه در پنلهای درب و محفظههای باتری است.

8.0نتیجهگیری

اتصالدهندهها پایه و اساس میکروسکوپی صنعت مدرن هستند که از رابطهای اولیه به اجزای حسگر هوشمند در سیستمهای تولید هوشمند تکامل یافتهاند. از پرچهای برنزی صنایع دستی باستانی گرفته تا پیچهای هوشمند در سطح هوافضا، هر جهش تکنولوژیکی سطوح جدیدی از عملکرد و قابلیت اطمینان تجهیزات را به ارمغان آورده است.

در تولید پیشرفته، اتصالدهندهها به عنوان شاخصهای کلیدی توانایی صنعتی عمل میکنند. به عنوان مثال، اتصالدهندههای هوافضا با رزوه MJ اکنون به عمر خستگی بیش از ۱۳۰،۰۰۰ چرخه دست مییابند، در حالی که پیچهای هوشمند غیرفعال بیسیم، نظارت قابل اعتمادی را در محیطهای دشوار تضمین میکنند. فناوری چاپ سهبعدی، مسیرهای تولید سفارشی و سبک را نیز امکانپذیر میسازد.

از دیدگاه مهندسی، طراحی و کاربرد بستها یک اکوسیستم فنی کامل را تشکیل میدهد: انتخاب علمی پایه و اساس را بنا مینهد، تولید دقیق کیفیت را تضمین میکند، نصب استاندارد پایداری را تضمین میکند و تجزیه و تحلیل شکست، بهبود مستمر را به دنبال دارد.

با نگاهی به آینده، با ادغام مداوم حسگرهای هوشمند، مواد سبز و فناوریهای سبک وزن، اتصالدهندهها دیگر صرفاً عناصر اتصال نخواهند بود - آنها به عنوان "پایانههای عصبی" تولید هوشمند عمل میکنند و نه تنها سازهها، بلکه دادهها و هوش دوران صنعت ۴.۰ را نیز به هم متصل میکنند.

مرجع

https://www.iqsdirectory.com/articles/fastener.html

https://www.scrooz.com.au/blog/what-are-fasteners

https://cf-t.com/blog/what-are-fasteners?