Metal cutting is one of the most fundamental and critical manufacturing methods in mechanical engineering. Whether it is turning on a lathe, milling on a milling machine, boring on a boring machine, or precision material removal on modern CNC systems such as ماشینهای برش لیزری لوله, the core principle remains the same: removing excess material from a workpiece to achieve the required shape, dimensions, and surface quality.

برای درک عمیق فرآیند برش فلز، تجزیه و تحلیل آن از سه جنبه کلیدی ضروری است: عناصر برش، پارامترهای برش و هندسه لایه برش.

1.0عناصر برش در برش فلز چیست؟

برش فلز به فرآیندی از ماشینکاری اطلاق میشود که در آن یک ابزار برش، حرکت برش را به قطعه کار روی یک ماشین ابزار اعمال میکند و باعث میشود مواد اضافی به شکل براده برداشته شوند. ماشینهای ابزار معمول شامل ماشینهای تراش، فرز، سوراخکاری و بورینگ هستند.

عناصر اساسی برش فلز عمدتاً شامل موارد زیر است:

- حرکت برش: شامل حرکت اصلی و حرکت پیشروی (برای مثال، چرخش قطعه کار حرکت اصلی در ماشین تراش است، در حالی که چرخش ابزار حرکت اصلی در دستگاه فرز یا سوراخکاری است)

- پارامترهای برش

- لایه برش و پارامترهای هندسی آن

این عناصر در مجموع، راندمان برش، دقت ماشینکاری و عمر ابزار را تعیین میکنند.

خلاصه: المانهای برش، پایه نظری برای تحلیل فرآیند برش، انتخاب پارامترهای برش و بهینهسازی استراتژیهای ماشینکاری در انواع مختلف ماشین ابزارها را تشکیل میدهند.

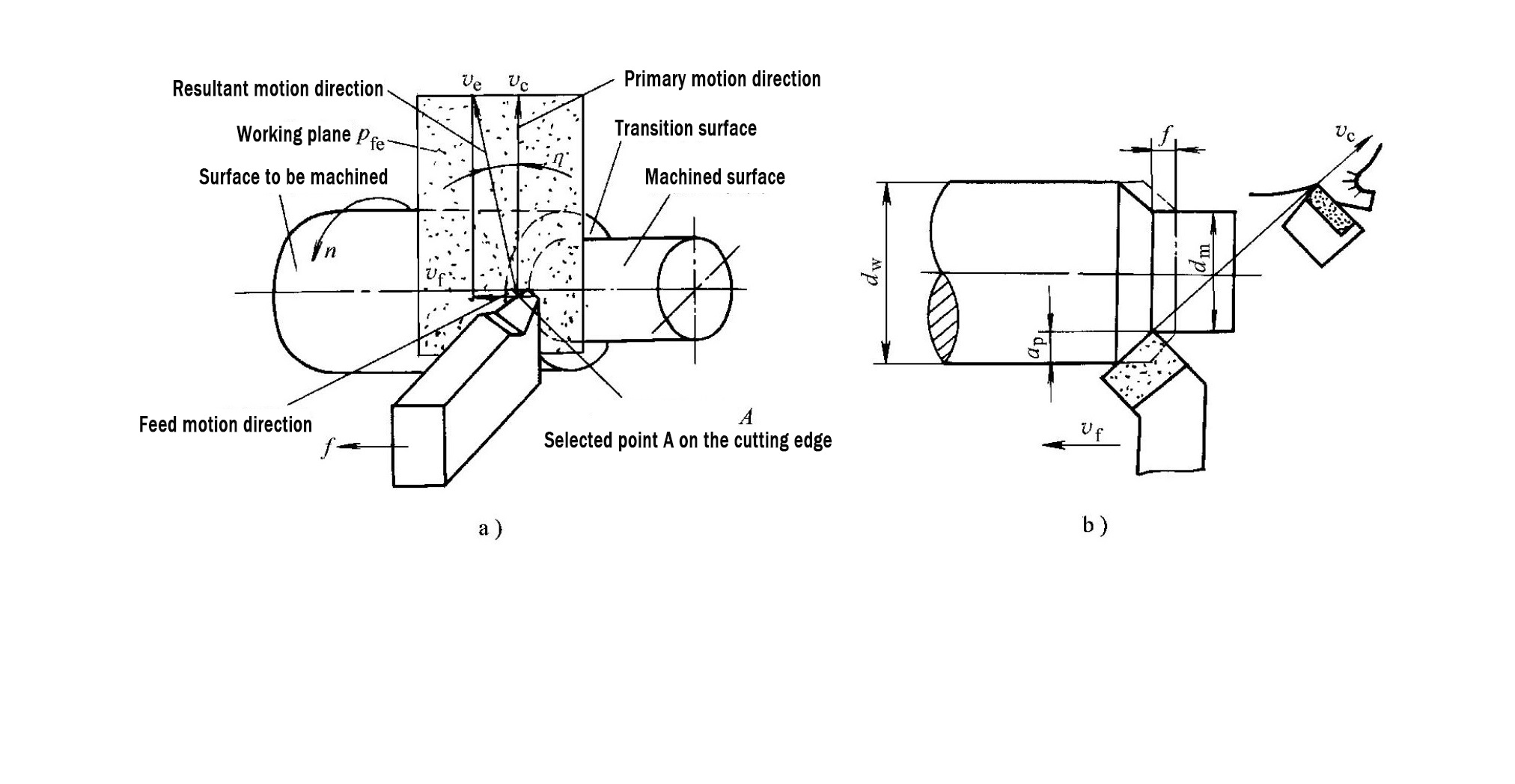

2.0طبقهبندی سطوح قطعه کار در عملیات برش

در طول فرآیند برش، سطح قطعه کار ثابت نیست، بلکه با برداشتن ماده، به طور مداوم تغییر شکل میدهد. این پدیده در تمام عملیات برش فلز رایج است و سطوح به طور کلی به سه دسته طبقهبندی میشوند:

- سطح ماشینکاری شده: سطحی که قبلاً توسط ابزار بریده شده و ابعاد نهایی یا میانی قطعه کار را تشکیل میدهد

- سطح مورد نیاز برای ماشینکاری: سطحی که هنوز برش داده نشده و توسط لایه برش بعدی برداشته خواهد شد

- سطح انتقال: سطحی که در حال حاضر توسط لبه برشی در حال شکلگیری است، که در مسیر یا چرخش بعدی برش، بیشتر برداشته خواهد شد.

خلاصه: لایه برش بین سطح مورد ماشینکاری و سطح ماشینکاری شده قرار دارد، در حالی که سطح انتقال به عنوان یک رابط پویا بین این دو عمل میکند.

3.0خوراک و نرخ خوراک چیست؟

3.1خوراک

پیشروی به جابجایی ابزار نسبت به قطعه کار در جهت پیشروی اشاره دارد و منعکس کننده "چگالی" برداشت ماده در حین برش است. تعریف آن بسته به نوع دستگاه کمی متفاوت است:

- خوراک در هر دور:

$$

f \text{ (میلیمتر/r)}

$$

عمدتاً برای ماشینهای تراش و سوراخکاری استفاده میشود.

- تغذیه به ازای هر دندانه:

$$

f_z \text{ (میلیمتر/دندانه)}

$$

Commonly used for multi-tooth tools on milling machines, ماشین آلات حفاری, and reamers.

برای مثال، در تراشکاری خارجی روی دستگاه تراش، تغذیه

$$

ف

$$

نشان دهنده فاصله محوری پیشروی ابزار در طول یک دور کامل قطعه کار است.

3.2نرخ تغذیه

نرخ پیشروی، سرعت لحظهای نقطه انتخاب شده روی لبه برش نسبت به قطعه کار در جهت پیشروی است و بر حسب میلیمتر بر دقیقه بیان میشود.

$$

v_f = f \cdot n = z \cdot n \cdot f_z

$$

کجا:

- \(v_f\) نرخ تغذیه است

- \(f\) میزان پیشروی در هر دور است.

- \(f_z\) پیشروی به ازای هر دندانه است

- \(n\) سرعت اسپیندل (r/min) است

- \(z\) تعداد دندانههای برش است

تفسیر مهندسی: وقتی سایر شرایط بدون تغییر باقی بمانند، افزایش پیشروی، ضخامت لایه برش را افزایش میدهد و منجر به نیروهای برشی بالاتر و بار بیشتر ابزار میشود.

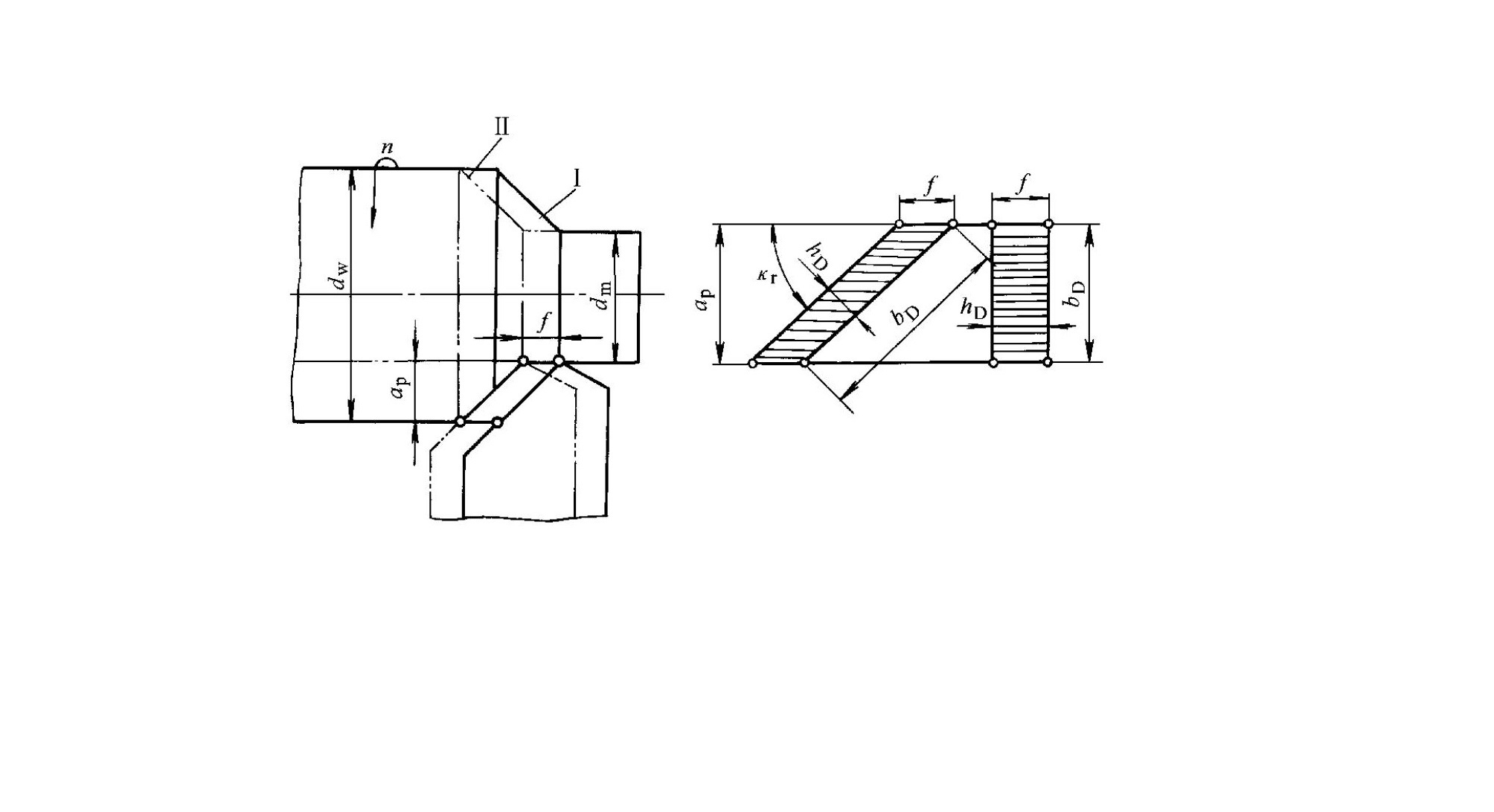

4.0عمق برش چیست؟

عمق برش به عمق برش اندازهگیری شده از نقطه انتخاب شده روی لبه برش، عمود بر صفحه کاری اشاره دارد. واحد آن میلیمتر است و تعریف آن به روش ماشینکاری بستگی دارد.

4.1روشهای محاسبه رایج

- تراشکاری خارجی روی ماشین تراش:

$$

a_p = \frac{d_w – d_m}{2}

$$

- عملیات گودبرداری:

همین فرمول اعمال میشود، با این تفاوت که (d_w) و (d_m) جای یکدیگر را میگیرند. - فرزکاری:

عمق برش معمولاً به عنوان عمق درگیری عمودی ابزار نسبت به قطعه کار تعریف میشود. - برش ورق:

عمق برش مربوط به ضخامت ورق برش داده شده در یک مسیر است.

کجا:

- \(a_p\) عمق برش است

- \(d_w\) قطر سطحی است که قرار است ماشینکاری شود

- \(d_m\) قطر سطح ماشینکاری شده است

تفسیر مهندسی: در ماشینکاری خشن، افزایش

$$

الف_پ

$$ is usually prioritized to improve metal removal rate. In finishing operations, a smaller depth of cut is preferred to achieve better surface quality.

5.0نتیجهگیری: چرا درک لایه برش اهمیت دارد

پارامترهای برش، هندسه لایه برش را تعیین میکنند و پارامترهای لایه برش مستقیماً بر عملکرد کلی ماشینکاری تجهیزات فلزکاری تأثیر میگذارند.

اثرات کلیدی شامل بزرگی نیروی برش، دمای برش، سایش و عمر ابزار و کیفیت سطح ماشینکاری شده است.

انتخاب منطقی پارامترهای برش باید مبتنی بر درک روشنی از ویژگیهای اساسی لایه برش باشد.

6.0سوالات متداول: سوالات متداول در مورد برش فلز

سوال ۱: کدام پارامتر برش بیشترین تأثیر را بر عمر ابزار دارد؟

الف) سرعت برش بیشترین تأثیر را بر عمر ابزار دارد زیرا مستقیماً بر دمای برش و مکانیسمهای سایش تأثیر میگذارد.

$$

v_c = \frac{\pi dn}{1000}

$$

Q2: آیا افزایش پیشروی همیشه میتواند راندمان ماشینکاری را بهبود بخشد؟

الف) خیر. اگرچه نرخ برداشت مواد با سرعت بالاتر افزایش مییابد، اما نیروی برش و بار ابزار نیز افزایش مییابد که ممکن است عمر ابزار یا کیفیت سطح را کاهش دهد.

Q3: پارامترهای لایه برش چگونه بر پرداخت سطح تأثیر میگذارند؟

الف) ضخامت لایه برش بزرگتر عموماً نیروی برش و لرزش را افزایش میدهد که میتواند باعث کاهش کیفیت سطح شود.

$$

f \text{ و } a_p

$$

به ایجاد تعادل بین کارایی و کیفیت سطح کمک میکند.