- 1.0نورد ورق چیست؟

- 2.0مروری بر تکنیکهای نورد ورق: روشها و کاربردها

- 3.0فرآیند نورد ورق: راهنمای گام به گام خم کردن فلز

- 4.0سه مرحله کلیدی نورد ورق: پیش خمکاری، نوردکاری و پس خمکاری

- 5.0فرآیند دستگاه نورد ورق سه غلتکی: عملیات تک پینچ

- 6.0فرآیند دستگاه نورد ورق ۴ رول

- 7.0تکنیکهای کلیدی برای نورد ورقهای متوسط و ضخیم

1.0نورد ورق چیست؟

نورد ورق یک فرآیند شکلدهی فلز است که ورقهای فلزی مسطح را به شکل استوانهای، مخروطی، بیضوی یا سایر پروفیلهای منحنی در میآورد. این کار با عبور ورق از میان یک سری غلتک که فشار مداوم و کنترلشدهای اعمال میکنند و به تدریج ماده را به هندسه مورد نظر خم میکنند، انجام میشود.

این فرآیند به طور گسترده در ساخت مخازن تحت فشار، خطوط لوله نفت و گاز، بدنه کشتیها، تیرها و ستونهای سازهای و محفظههای تجهیزات صنعتی مورد استفاده قرار میگیرد. نورد ورق که به دلیل کارایی، ثبات و قابلیت شکلدهیاش شناخته شده است، روشی ترجیحی در بسیاری از کاربردهای تولیدی سنگین است.

1.1انواع متداول ماشینهای نورد ورق

| نوع | ویژگیها و کاربردها |

| غلتکهای بشقابی از نوع هرمی | طراحی ساده، مناسب برای نورد استاندارد صفحات با ضخامت متوسط |

| سه غلتک متقارن | به طور گسترده برای نیازهای عمومی صنعتی استفاده میشود؛ تعادلی بین هزینه و عملکرد ارائه میدهد |

| رولهای صفحهای چهار رول | دقت بالاتر؛ امکان پیشخمش و نورد خودکار در یک مرحله |

| ماشینهای نورد ورق CNC | ایدهآل برای کارهای با حجم بالا و تکرارپذیر؛ امکان کنترل قابل برنامهریزی را فراهم میکند |

مطالعهی پیشنهادی:دستگاه نورد ورق چیست؟ اصول کار و کاربردها

1.2مزایای نورد ورق

- تولید کارآمد

نورد خودکار نتایج سریعتر و سازگارتری نسبت به شکلدهی دستی ارائه میدهد. - صرفه جویی در مواد

ضایعات را کاهش میدهد و یکپارچگی و پیوستگی مواد را حفظ میکند - سازگاری متنوع با مواد

با فولاد، فولاد ضد زنگ، آلومینیوم، مس، تیتانیوم و انواع آلیاژها کار میکند. - دقت و ثبات بالا

امکان کنترل دقیق انحنا و پروفیلهای پیچیده در کل طول ورق را فراهم میکند. - یکپارچگی ساختاری پیشرفته

نیاز به جوش و اتصالات را به حداقل میرساند و استحکام کلی و مقاومت در برابر فشار را افزایش میدهد. - انعطافپذیری شکل

قادر به تشکیل نه تنها استوانههای ساده، بلکه مخروطها، سطوح دو منحنی و سایر هندسههای پیشرفته. - قابلیت تحمل بار سنگین

مناسب برای نورد صفحات ضخیم و قطعات با قطر بزرگ مورد استفاده در کشتیها، سیستمهای انرژی و ماشینآلات صنعتی.

2.0مروری بر تکنیکهای نورد ورق: روشها و کاربردها

مطالعهی پیشنهادی:راهنمای کامل نورد فلزات: نورد گرم، سرد، تخت و شکلدهی

2.1نورد اولیه با فشار (خمش اولیه با فشار)

مزایا:

- مناسب برای طیف وسیعی از مواد از جمله فولاد کربنی، فولاد ضد زنگ، آلومینیوم و تیتانیوم

- هزینه تجهیزات کمتر و عملکرد سادهتر

- دقت و تکرارپذیری بالا، ایدهآل برای تولید انبوه

معایب:

- نمیتوان هر دو انتها را در یک پاس خم کرد

- برای صفحات بسیار ضخیم یا پهن مناسب نیست

- نیاز به برگرداندن دستی بشقاب، که باعث افزایش مراحل جابجایی میشود

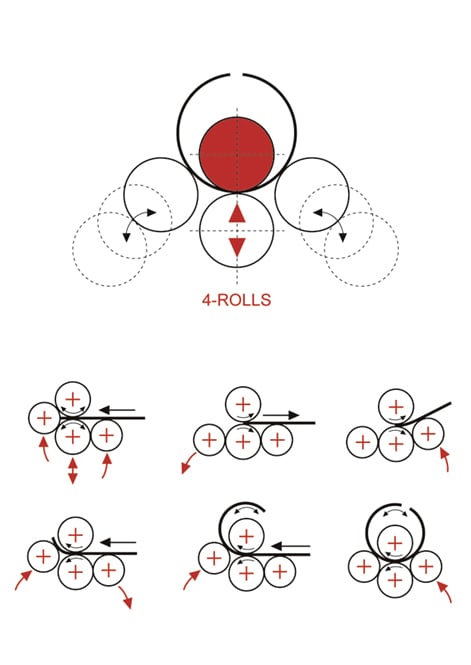

2.2نورد ورق چهار غلتکی

دستگاههای چهار غلتکی که از سیستمهای سه غلتکی پیشرفتهتر هستند، دارای یک غلتک اصلی بالا و پایین و دو غلتک جانبی قابل تنظیم هستند که به شکل لوزی چیده شدهاند. غلتکهای مرکزی تغذیه و فشار را کنترل میکنند، در حالی که غلتکهای جانبی به شکلدهی و پیشخمش هر دو انتهای صفحه کمک میکنند.

مزایا:

- تنظیمات تکی امکان پیشخمش هر دو انتها را بدون برگرداندن صفحه فراهم میکند.

- قابلیت جابجایی مواد ضخیمتر و پهنتر

- دقت شکلدهی بالا، مناسب برای اشکال پیچیده

- افزایش راندمان تولید با به حداقل رساندن جابجایی مواد

معایب:

- هزینه تجهیزات بالاتر

- ساختار پیچیدهتر که نیاز به اپراتور ماهر دارد

2.3 غلتش با هندسه متغیر

این تکنیک از یک پیکربندی سه غلتکی به سبک هرمی استفاده میکند که در آن میتوان موقعیت غلتکها را برای تشکیل استوانه، بیضی، مخروط و سایر اشکال پیچیده تنظیم کرد. این روش برای مواد با ضخامت و استحکام بالا مانند فولاد ضد زنگ و آلیاژهای تیتانیوم ایدهآل است.

مزایا:

- پشتیبانی از انواع پروفیلهای هندسی

- قابلیت نورد ورق تا ضخامت ۶ اینچ (تقریباً ۱۵۰ میلیمتر)

- دقت بالا، ایدهآل برای تولید سفارشی و سطح بالا

معایب: - تجهیزات گرانقیمت

- راهاندازی پیچیدهای که نیاز به سیستمهای پیشرفته نگهداری و کنترل دارد

2.4 نورد دو غلتکی (نوع ساده شده)

ماشینهای دو رول از یک غلتک بالا و پایین برای بستن و خم کردن ورقهای فلزی نازک از طریق فشار اعمال شده استفاده میکنند. آنها معمولاً برای شکلدهی مواد سبک در مقیاس کوچک استفاده میشوند.

مزایا:

- ساختار ساده و کم هزینه

- مناسب برای شکلدهی اولیه قطعات کوچک تا متوسط

معایب:

- دقت محدود

- برای صفحات ضخیم یا سازههای پیچیده کافی نیست

3.0فرآیند نورد ورق: راهنمای گام به گام خم کردن فلز

نورد ورق یک فرآیند حیاتی برای شکلدهی ورقهای فلزی مسطح به اجزای منحنی یا استوانهای است. در زیر یک راهنمای مختصر و ساختاریافته برای دستیابی به نتایج خمکاری دقیق و با کیفیت بالا ارائه شده است:

مرحله 1: تهیه مواد

ورق فلزی را انتخاب کنید که از نظر انحنا، ضخامت و استحکام، الزامات طراحی را برآورده کند. سطح را تمیز کنید تا زنگ زدگی، روغن و آلودگی ها از بین بروند تا کیفیت نورد بهینه تضمین شود.

مرحله 2: راه اندازی دستگاه

فاصله بین غلتکها و موقعیت غلتکها را با توجه به ضخامت ورق و شعاع خمش هدف تنظیم کنید. برای اطمینان از فرآیند نورد پایدار و ایمن، دستگاه را محکم کنید.

مرحله 3: قرار دادن پلیت

ورق فلزی را بین رولهای بالایی و پایینی قرار دهید. آن را به طور دقیق تراز کنید و به درستی در مرکز قرار دهید.

مرحله 4: پیش خمکاری

غلتک بالایی را پایین بیاورید تا تماس اولیه با ورق برقرار شود و فشار متوسطی اعمال کنید تا خمش کمی حاصل شود. این کار باعث کاهش برگشت فنری در طول فرآیند اصلی شکلدهی میشود.

مرحله 5: نورد اصلی

غلتک بالایی را روی شعاع هدف تنظیم کنید و دستگاه نورد را روشن کنید. غلتکها با هم کار میکنند تا فشار مداومی اعمال کنند و صفحه را شکل دهند. فرآیند را به صورت لحظهای رصد کنید تا از تغییر شکل یکنواخت اطمینان حاصل شود و از وارد شدن تنش بیش از حد به ماده جلوگیری شود.

مرحله ۶: نورد چند مرحلهای (در صورت نیاز)

برای صفحات ضخیمتر، چندین بار این کار را انجام دهید. پس از هر بار، غلتک بالایی را تنظیم کنید تا به تدریج به انحنای مورد نظر نزدیک شوید.

مرحله 7: بازرسی کیفیت

پس از شکلدهی، دستگاه را متوقف کنید و ترکها، اعوجاج یا انحرافات ابعادی را بررسی کنید. شعاع انحنا را اندازهگیری کنید تا مطابقت با مشخصات طراحی تأیید شود.

مرحله ۸: پسپردازش

در صورت نیاز، لبهکاری، پرداخت سطح یا تنظیم مواد را انجام دهید. قطعه کار را با احتیاط بردارید تا از تغییر شکل ثانویه جلوگیری شود.

3.1ملاحظات کلیدی در طراحی فرآیند و کنترل کیفیت

- انتخاب مواد:اطمینان حاصل کنید که ضخامت، استحکام و شکلپذیری صفحه، الزامات فرآیندی و ساختاری را برآورده میکند.

- آماده سازی سطح و لبه:قبل از شکلدهی، لایههای اکسید، پلیسهها و تنشهای پسماند را حذف کنید

- حذف منطقه مسطح:از تکنیکهای دقیق پیش خمش و خمش بیش از حد برای از بین بردن انتهای صاف استفاده کنید.

- کالیبراسیون دستگاه:فشار غلتک، سرعت پیشروی و پارامترهای مسیر را به طور مناسب تنظیم کنید

- جبران برگشت فنری:امکان برگشت فنری مواد، به ویژه در آلومینیوم و سایر آلیاژهای الاستیک را فراهم میکند.

- مدیریت درز جوش:جوشها را دور از مناطق تمرکز تنش قرار دهید یا برای عملیات حرارتی پس از جوشکاری برنامهریزی کنید.

- بازرسی و آزمایش:انجام اندازهگیریهای ابعادی، بررسیهای سطحی و ارزیابی خطای انحنا

4.0سه مرحله کلیدی نورد ورق: پیش خمکاری، نوردکاری و پس خمکاری

4.1 پیش خمکاری

پیش خمکاری، عملیات خمکاری اولیهای است که روی لبههای ورق قبل از ورود به مرحله اصلی نورد انجام میشود. با کمی بلند کردن لبههای ورق، ماده میتواند در طول نورد بهتر با انحنای غلتک مطابقت داشته باشد و در نتیجه از انتهای صاف یا عدم تقارن هندسی پس از شکلدهی جلوگیری شود.

4.2فرآیند پیش خمکاری

پیش خمکاری معمولاً در دستگاه نورد ورق از طریق مراحل زیر انجام میشود:

- ورق بین چندین رول گیره میشود؛

- با تنظیم فاصله بین غلتکهای بالایی و پایینی، فشار اولیه قبل از ورود کامل ورق به ناحیه شکلدهی اصلی، به لبهها اعمال میشود؛

- با چرخش غلتکها، لبه به تدریج تا شعاع پیشخمش مورد نظر خم میشود.

پس از پیشخمش، لبه ورق به طور هموارتری با قوس نورد شده همتراز میشود، شکافهای درز را به حداقل میرساند و شرایط ایدهآلی را برای جوشکاری یا اتصال بعدی فراهم میکند.

4.3اهمیت پیش خمکاری

- دقت شکلدهی را بهبود میبخشد:انحنای لبه را کنترل میکند تا شکل دایرهای صاف و پیوستهای را تضمین کند.

- جلوگیری از تغییر شکل لبه:از ایجاد نواحی مسطح یا ناهمترازی در انتهای ورقها جلوگیری میکند؛

- کیفیت مفاصل را افزایش میدهد:امکان ترازبندی صاف و یکدست سر تا سر را برای جوشکاری و مونتاژ آسانتر فراهم میکند.

- تضمین ثبات ساختاری:نیروهای خمشی را به طور مساوی توزیع میکند و از تمرکز تنش موضعی جلوگیری میکند.

4.4نورد

نورد مرحله اصلی فرآیند شکلدهی است. در طول این مرحله، ورق فلزی از میان مجموعهای (یا چندین مجموعه) از غلتکها عبور میکند و به تدریج به شکل قوس یا استوانه مورد نظر خم میشود. پارامترهای کنترل کلیدی عبارتند از:

- فشار غلتک:تنظیم فاصله بین غلتکهای بالا و پایین؛

- سرعت تغذیه:هماهنگسازی تغذیه مواد با تغییر شکل؛

- پیکربندی رول:انتخاب بین تنظیمات سه غلتکی، چهار غلتکی یا هندسه متغیر بسته به اندازه و شکل قطعه.

از طریق خمش پیوسته و افزایشی، ماده تا رسیدن به انحنای هدف، دچار تغییر شکل پلاستیک میشود.

4.5خم شدن پس از خم شدن

پس از فرآیند نورد اصلی، ممکن است هنوز هم برگشت فنری جزئی یا بینظمیهای انتهایی وجود داشته باشد. برای اصلاح این موارد و افزایش بیشتر دقت هندسی، معمولاً یک عملیات پس از خمش انجام میشود:

- ورق نورد شده دوباره به صورت معکوس از میان رولها تغذیه میشود؛

- تنظیمات دقیق با استفاده از فشار متقارن انجام میشود تا از یک پروفیل کاملاً گرد اطمینان حاصل شود.

- لبههای انتهایی برای بهبود صافی و یکنواختی اصلاح شدهاند.

این مرحله به ویژه در کاربردهای با دقت بالا مانند مخازن تحت فشار، مخازن استوانهای یا بخشهای بزرگ برج بادی بسیار مهم است.

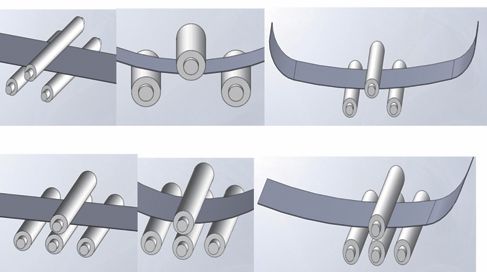

5.0فرآیند دستگاه نورد ورق سه غلتکی: عملیات تک پینچ

این رایجترین نوع دستگاه است. با این حال، برای انجام پیشخمش در هر دو انتها، نیاز به دو بار قرار دادن ورق در دستگاه است که لبههای صاف را از بین میبرد و درز را محکمتر میبندد.

مرحله 1: خم کاری اولیه

اپراتور ورق را بین غلتک بالایی و یکی از غلتکهای پایینی قرار میدهد و آن را در جای خود محکم میکند. سپس غلتک سوم (غلتک خمشی عقب) به صورت مورب به سمت بالا و به سمت غلتک بالایی حرکت میکند تا فشار وارد کند و شعاع خمش مورد نظر را در لبه جلویی صفحه ایجاد کند.

مرحله 2: خمکاری اولیه و نورد انتهای دوم

پس از خم کردن لبه اول، ورق برداشته میشود، ۱۸۰ درجه چرخانده میشود و برای پیشخم کردن انتهای دوم دوباره قرار میگیرد. فرآیند نورد تا زمانی که صفحه به طور کامل به شکل یک پوسته استوانهای درآید، ادامه مییابد.

توجه:حداکثر ضخامت یا عرض توصیه شده برای پیش خمکاری عموماً 75% از ظرفیت نامی دستگاه است. برای صفحات باریکتر، ضخامت مجاز ممکن است افزایش یابد. لطفاً برای دستورالعملهای خاص کاربرد، با سازنده تجهیزات مشورت کنید.

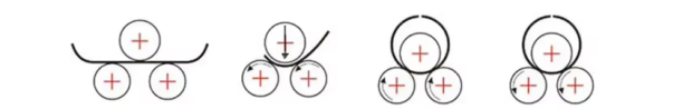

6.0فرآیند دستگاه نورد ورق ۴ رول

دستگاه نورد ۴ غلتکی از طریق اتوماسیون کامل و نورد تک مرحلهای، دقت و سهولت استفاده بیشتری را فراهم میکند. فرآیند معمول شامل موارد زیر است:

- صفحه فلزی را به صورت موازی و عمود بر رول جلویی قرار دهید؛

- صفحه را با فشار از پیش تعیینشده بین غلتکهای بالا و پایین محکم کنید؛

- ورق را از بین رولها به عقب هدایت کنید تا زمانی که فقط یک انتهای صاف کوچک باقی بماند.

- غلتک کناری را بالا ببرید تا لبه جلویی خم شود (پیش خمش)؛

- چرخاندن غلتکهای گیره را ادامه دهید تا صفحه به شکل دایرهای درآید؛

- غلتک جلویی را پایین بیاورید و غلتک سمت مقابل را بالا ببرید؛

- پوسته را بچرخانید تا شکل استوانهای آن کامل شود؛

دستگاه به طور خودکار با حرکت مداوم صفحه به جلو تا رسیدن به هندسه مورد نظر، گردی را اصلاح و نهایی میکند.

7.0تکنیکهای کلیدی برای نورد ورقهای متوسط و ضخیم

نورد ورق یک فرآیند شکلدهی فلزات هسته است که دانش مهندسی و تجربه عملی را با هم ترکیب میکند. موفقیت در نورد ورقهای متوسط و ضخیم نه تنها به توانایی دستگاه، بلکه به درک عمیق مواد و کنترل دقیق نیز بستگی دارد. تکنیکهای زیر بسیار مهم هستند:

7.1عملیات پیش از خمش

انجام پیشخمش روی هر دو انتهای صفحه قبل از نورد اصلی، نواحی مسطح در ابتدا و انتهای ورق را از بین میبرد. این امر به تشکیل یک قوس پیوسته کمک میکند و از تمرکز تنش یا نقاط ضعف جلوگیری میکند. معمولاً از غلتکهای مخصوص برای دستیابی به انحنای یکنواخت در کل صفحه استفاده میشود.

7.2انتخاب تجهیزات: دستگاه سه رول در مقابل چهار رول

- ماشینهای سه رول:دارای دو غلتک پایینی برای گیرهبندی و یک غلتک بالایی برای خمکاری. مناسب برای شکلدهی عمومی صفحات با ضخامت متوسط.

- ماشینهای ۴ رول:دقت و اتوماسیون بالاتری ارائه میدهد. ایدهآل برای نیازهای با تلرانس بالا و شکلدهی منحنیها یا مخروطهای پیچیده.

7.3نورد سرد در مقابل نورد گرم

- نورد سرد:در دمای اتاق انجام میشود. استحکام ماده، پرداخت سطح و صافی ابعادی را حفظ میکند. مناسب برای ورقهای نازک یا قطعات با تلرانسهای کم.

- نورد گرم:در دماهای بالا انجام میشود. استحکام تسلیم را کاهش میدهد و شکلدهی آسانتر صفحات ضخیم را ممکن میسازد. برای مخازن تحت فشار بزرگ و کاربردهای سازهای ترجیح داده میشود.

مطالعهی پیشنهادی:کویلهای فولادی چیستند؟ کاربردها، محاسبه وزن و نورد گرم در مقابل نورد سرد

7.4نورد افزایشی (خمکاری گام به گام)

برای دستیابی به انحنای مطلوب، اغلب به چندین مرحله نورد نیاز است. نورد تدریجی شامل افزایش تدریجی فشار غلتک با هر مرحله است. این تکنیک تمرکز تنش را به حداقل میرساند، دقت فرم را افزایش میدهد و یکپارچگی ساختاری را بهبود میبخشد.