- 1.0برش پلاسما چیست؟

- 2.0انواع فرآیندهای برش پلاسما توضیح داده شده است

- 3.0کاربردهای رایج برش پلاسما و کاربردهای خاص محصول

- 4.0سوالات متداول برش پلاسما

- 4.1برش پلاسما در مقایسه با برش با سوخت اکسیژن چگونه است؟

- 4.2سرباره چیست و چگونه میتوان آن را به حداقل رساند؟

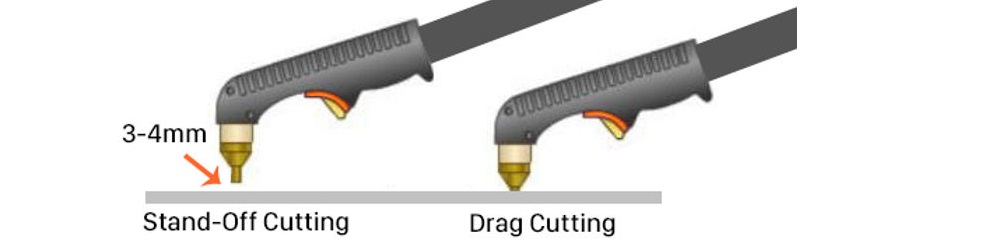

- 4.3تفاوت بین برش کششی و برش ایستاده چیست؟

- 4.4فاصله ایدهآل برش بین مشعل و قطعه کار چقدر است؟

- 4.5عرض شیار برش چیست و چگونه بر برش من تأثیر میگذارد؟

- 4.6پخ زدن چیست و چه زمانی باید از آن استفاده کرد؟

این مقاله توضیح مفصلی در مورد انواع فرآیند برش پلاسما، تکنیکهای عملیاتی و کاربردهای رایج ارائه میدهد و به کاربران کمک میکند تا این فناوری را بهتر درک کرده و برای افزایش کیفیت برش و راندمان تولید به کار گیرند.

1.0برش پلاسما چیست؟

برش پلاسما با ایجاد قوس بین الکترود و قطعه کار که توسط یک نازل با سوراخ ریز محدود میشود، کار میکند. این امر دما (بیش از 20،000 درجه سانتیگراد) و سرعت پلاسما را افزایش میدهد که میتواند به سرعت صوت نزدیک شود. جت پلاسما با دمای بالا فلز را ذوب میکند، در حالی که نیروی قوس، مواد مذاب را به صورت تفاله دور میکند.

The فرآیند پلاسما برای برش فلزات، از جمله فلزاتی که اکسیدهای نسوز تشکیل میدهند مانند فولاد ضد زنگ، آلومینیوم، چدن و آلیاژهای غیر آهنی، ایدهآل است. کیفیت برش به عوامل مختلفی بستگی دارد، اما این سیستم کاربرپسند است و اغلب عملیترین و مقرونبهصرفهترین راهحل است.

2.0انواع فرآیندهای برش پلاسما توضیح داده شده است

فناوری برش پلاسما یک فرآیند برش کارآمد و دقیق است که به طور گسترده در صنعت فلزکاری مورد استفاده قرار میگیرد. این فرآیند با استفاده از قوس الکتریکی برای گرم کردن و ذوب مواد فلزی، مزایایی مانند سرعت برش سریع، مناطق تحت تأثیر حرارت کوچک و سهولت کار را ارائه میدهد. چه برش سریع ورقهای فلزی نازک باشد و چه پردازش دقیق لولههای دیواره ضخیم، برش پلاسما در هر دو حالت نتایج فوقالعادهای را ارائه میدهد.

2.1برش کشیدنی

- اصل: نازل مشعل در امتداد سطح قطعه کار کشیده میشود تا برش انجام شود.

- شرایط قابل اجرا: معمولاً برای برشکاری با جریان کم با جریان ≤ 40 آمپر مناسب است.

- مواد مصرفی: به یک «نازل برش کششی» مخصوص نیاز دارد.

- نکات عملیاتی:

- میتوان از یک خطکش نارسانا برای حفظ خط مستقیم استفاده کرد.

- برش را از سمت دورتر از اپراتور شروع کنید و مشعل را به سمت اپراتور بکشید.

- همیشه مشعل را عمود بر سطح قطعه کار نگه دارید.

- برای اطمینان از برشهای دقیق و مرتب، با سرعت یکنواخت و ثابت حرکت کنید.

- ضخامت مواد قابل اجرا: به طور کلی برای مواد ≤ 5 میلی متر مناسب است.

2.2برش ایستاده

- اصل: نازل مشعل در حین برشکاری فاصله ۳-۴ میلی متری را از سطح قطعه کار حفظ می کند.

- مواد مصرفی: به نازل برشی نیاز دارد که با جریان دستگاه مطابقت داشته باشد.

ابزارهای کمکی:- ریلهای راهنمای جداشونده

- ریلهای راهنمای غلتکی

- کیتهای راهنمای برش قوسی و غیره

- نکات عملیاتی:

- برش را از سمت دورتر از اپراتور شروع کنید و مشعل را به سمت اپراتور بکشید.

- مشعل را عمود بر قطعه کار نگه دارید و با سرعت ثابت و یکنواخت حرکت دهید تا برشی تمیز حاصل شود.

- سناریوهای قابل اجرا: ایدهآل برای برشهای ظریفتر با کنترل خوب.

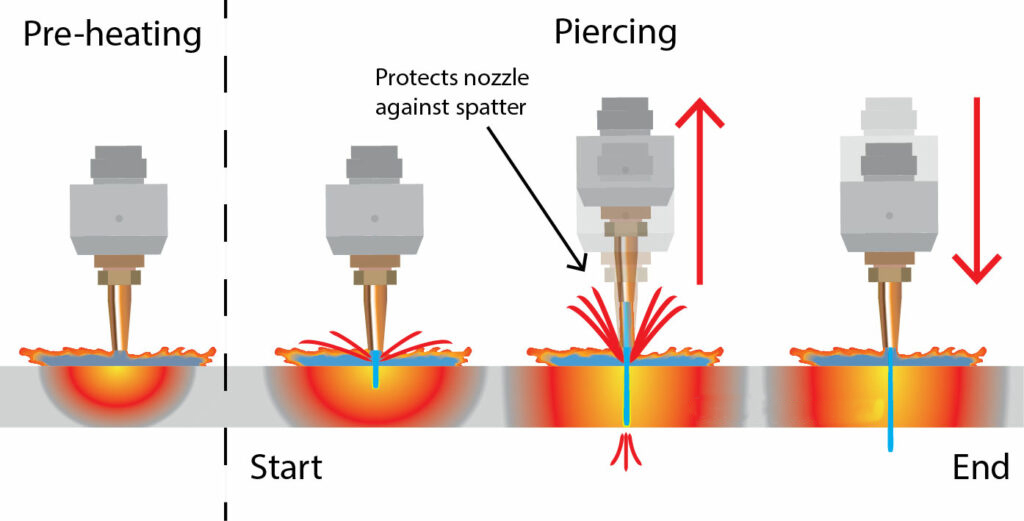

2.3پیرسینگ

- تعریف: ایجاد سریع سوراخ در قطعه کار برای آماده سازی برای برش بعدی.

- مواد مصرفی: از نازل برش استاندارد استفاده کنید و مطمئن شوید که جریان دستگاه با مشخصات نازل مطابقت دارد.

- هیچ تجهیزات کمکی خاصی لازم نیست

- نکات پیرسینگ:

- ورقهای نازک (<2 میلیمتر):

- مشعل را با زاویه ۱۵ تا ۳۰ درجه کج کنید به طوری که نازل با قطعه کار تماس داشته باشد.

- پس از ایجاد قوس، به تدریج به حالت عمودی ۹۰ درجه تغییر وضعیت دهید.

- پس از سوراخ کردن، روند برش معمول را شروع کنید.

- ورقهای ضخیم (≥2 میلیمتر):

- مشعل را عمود بر قطعه کار نگه دارید، با فاصله حداقل ۱۲ میلیمتر.

- پس از ایجاد قوس، مشعل را به آرامی به سمت قطعه کار حرکت دهید تا قوس برش ایجاد شود.

- به محض اینکه قوس به پایین قطعه کار نفوذ کرد، مشعل را تا ارتفاع برش معمولی پایین بیاورید و فرآیند برش را آغاز کنید.

- ورقهای نازک (<2 میلیمتر):

2.4پخ زنی

- هدف: برای ایجاد برش زاویه دار در لبه های صفحات یا لوله ها برای تسهیل نفوذ عمیق تر جوش در حین جوشکاری.

- ضخامت قابل اجرا: معمولاً برای موادی با ضخامت ≥ 9 میلیمتر استفاده میشود.

- نازل برش: از نازل برش استاندارد استفاده کنید و مطمئن شوید که جریان دستگاه با جریان نامی نازل مطابقت دارد.

- نکات عملیاتی:

- برای پخ زنی دستی، از ریلهای راهنمای غلتکی و راهنماهای زاویهای برای حفظ زوایای پخ ثابت استفاده کنید.

- محدوده زاویه پخ رایج: ۱۵ تا ۴۵ درجه.

- نازل را در فاصله ۳ تا ۶ میلیمتری از قطعه کار نگه دارید.

مطالعهی پیشنهادی:برش اریب لوله چیست؟ روشها و راهنمای دستگاه

2.5گوجینگ

- تعریفایجاد شیار صاف روی سطح قطعه کار، که اغلب برای از بین بردن جوشها یا آمادهسازی پشت قطعه کار برای جوشکاری استفاده میشود.

- مواد مصرفی و تجهیزات:

- به نازل مخصوص شیارزنی نیاز دارد.

- باید با یک کاپ محافظ و توزیع کننده گاز استفاده شود.

- فرآیند عملیاتی:

- فاصله ۱۲ میلیمتری از قطعه کار و شیب ۲۰ تا ۴۰ درجه را حفظ کنید.

- پس از ایجاد قوس، نازل را به آرامی به قطعه کار نزدیک کنید تا قوس به سمت قوس اصلی تغییر جهت دهد.

- شیب ۲۰ تا ۴۰ درجه را حفظ کنید و وقتی قوس تثبیت شد، نازل را به حدود ۱۵ میلیمتر دورتر ببرید.

- با سرعت ثابت و یکنواخت به جلو حرکت کنید تا یک شیار باریک U شکل (تقریباً 6 میلیمتر عرض و 6 میلیمتر عمق) ایجاد شود. عرض شیار را میتوان با حرکت دادن نازل به چپ و راست تنظیم کرد.

- اقدامات حفاظتیبرای محافظت از تجهیزات از محافظ قوس، محافظ شیار و پوشش محافظ مشعل استفاده کنید.

- مواد قابل استفاده: تمام فلزات رسانا.

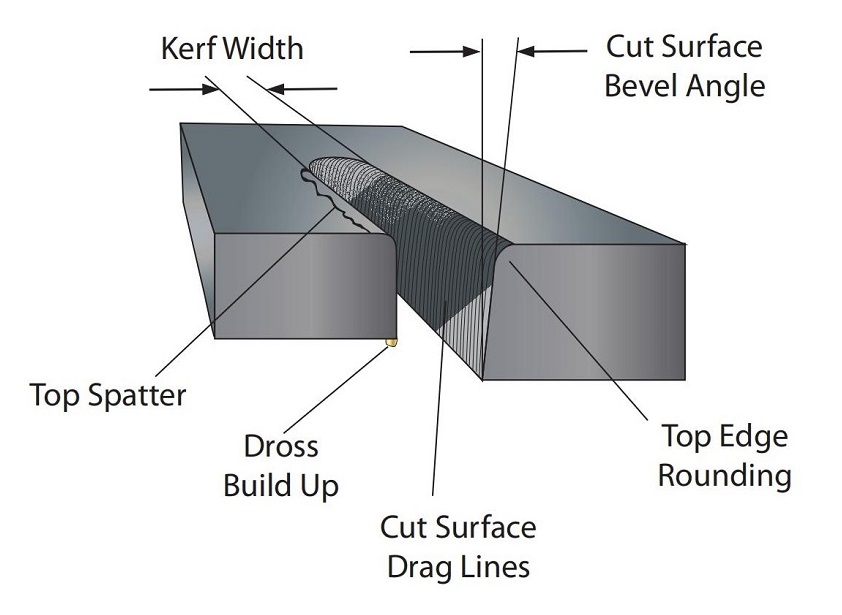

2.6کیفیت برش

کیفیت لبههای برش پلاسما میتواند با برش با سوخت اکسیژن رقابت کند، اما از آنجا که برش پلاسما شامل ذوب شدن ماده است، لبه بالایی برش معمولاً موارد زیر را نشان میدهد:

- منطقه مذاب بزرگتر

- لبههای ناهموار

- گوشههای بالایی گرد یا اریب

برای بهبود کیفیت برش، تولیدکنندگان مشعل به طور مداوم طرحهای بهتری برای مشعل توسعه میدهند تا انقباض قوس را افزایش دهند، به گرمایش یکنواختتر در سراسر برش دست یابند و کیفیت کلی برش را بهبود بخشند.

2.7وضعیت برش و پارامترها

- زاویه مشعل:

هنگام برش، مشعل باید عمود بر سطح قطعه کار باشد.

وقتی مشعل به صورت مکانیکی بسته میشود، میتوان از یک گیج مربعی برای اطمینان از عمودی بودن آن استفاده کرد. - فاصله مشعل تا قطعه کار (فاصله توقف):

فاصله بین نازل مشعل و قطعه کار مستقیماً بر زاویه پخ تأثیر میگذارد. هرچه این فاصله بیشتر باشد، زاویه پخ بزرگتر است.

سیستمهای دستی جریان پایین (≤40A) معمولاً از برش کششی استفاده میکنند، جایی که نازل مستقیماً با قطعه کار تماس پیدا میکند.

برای سیستمهای دستی با جریان بالا، توصیه میشود از محافظهای کششی، راهنماها یا راهنماهای برش برای حفظ فاصله ثابت استفاده شود.

سیستمهای برش اتوماتیک معمولاً مجهز به سیستم کنترل ولتاژ قوس (AVC) هستند که به عنوان "کنترل ارتفاع مشعل" نیز شناخته میشود.

AVC با نظارت بر ولتاژ قوس، ارتفاع مشعل را تنظیم میکند و اطمینان حاصل میکند که نازل فاصله ثابتی از قطعه کار حفظ میکند، تغییر شکلها، سطوح ناهموار و تغییرات ارتفاع میز را جبران میکند و در نتیجه ثبات و کیفیت برش را تضمین میکند.

2.8عرض بریدگی

- تعریفشکافی که در حین برش در ماده باقی میماند، شیار برش نامیده میشود.

- اهمیتعرض شیار بر دقت ابعادی محصول نهایی تأثیر میگذارد. ابعاد خارجی ممکن است کوچک و اندازه سوراخهای داخلی ممکن است افزایش یابد، بنابراین جبران شیار باید در طول طراحی و برنامهریزی در نظر گرفته شود.

- عوامل مؤثر بر پهنای شیار:

- جریان برشجریان بالاتر، اندازه روزنه نازل را افزایش میدهد و در نتیجه، بریدگی پهنتری ایجاد میشود.

- سرعت برشاگر سرعت خیلی کم باشد، ماده کاملاً ذوب میشود و قوس برش ممکن است به جلو یا طرفین امتداد یابد و باعث انبساط دهانه نازل و پهنتر شدن شیار، همراه با پاشش بیشتر (کثافات) و کاهش کیفیت برش شود.

- محدوده معمولعرض شیار معمولاً ۲ تا ۳ برابر قطر دهانه نازل است.

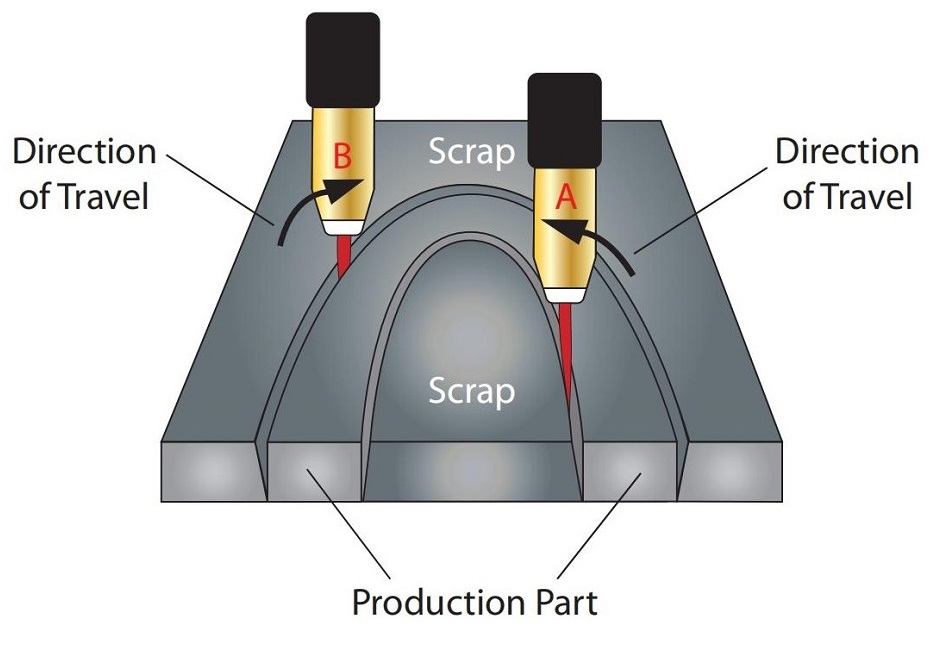

2.9زاویه مورب

- تعریفدر حالت ایدهآل، برش باید عمود باشد، اما برش پلاسما معمولاً منجر به یک شیب خاص میشود که به عنوان زاویه پخ شناخته میشود.

- علتگاز برش، هنگامی که از نازل خارج میشود، یک گرداب چرخشی در جهت عقربههای ساعت ایجاد میکند که باعث میشود یک طرف برش عمودیتر شود، در حالی که طرف دیگر تمایل به کج شدن دارد.

اهمیت جهت برش:

برای برشهای دایرهای:

-

- اگر محصول یک سوراخ گرد داخلی است، جهت برش باید در جهت عقربههای ساعت باشد.

- اگر محصول دایره خارجی باشد، جهت برش باید خلاف جهت عقربههای ساعت باشد.

2.10تفاله

- تعریفتفاله به سرباره و مواد ذوب نشدهای اطلاق میشود که در حین برش در پشت قطعه کار جمع میشوند.

- علل:

- پارامترهای برش نامتناسب (سرعت برش، جریان، ولتاژ قوس، فشار/جریان گاز و نوع گاز).

- پاشش پرسرعت: هنگام برش خیلی سریع رخ میدهد، که تمیز کردن آن را دشوار میکند و برای برداشتن آن نیاز به سنگزنی است.

- پاشش کم سرعت: هنگام برش خیلی آهسته رخ میدهد، اما با یک برس یا ضربه زدن راحتتر پاک میشود.

2.11گرد کردن لبه بالایی

- تعریف: گرد شدن یا ساییدگی لبه بالایی سطح برش خورده.

- علل:

- زمانی رخ میدهد که جریان خیلی زیاد باشد یا نازل خیلی از قطعه کار دور باشد.

- معمولاً هنگام برش صفحات ضخیم دیده میشود.

3.0کاربردهای رایج برش پلاسما و کاربردهای خاص محصول

3.1کاربردهای رایج:

- برش ورق فلزیبرش پلاسما به طور گسترده برای برش ورقهای فلزی از جنس فولاد، آلومینیوم، مس و سایر مواد استفاده میشود. به دلیل دقت بالا و سرعت برش سریع، این روش برای کاربردهایی در بخشهای صنعتی که الزامات دقیق شکل و اندازه ضروری است، ایدهآل است.

- برش لوله: برش پلاسما نه تنها برای ورق فلزی مناسب است بلکه برای برش دقیق لوله های مختلف، به ویژه لوله های با دیواره ضخیم و قطر بزرگ نیز مناسب است.

- آماده سازی جوشکاریبرش پلاسما معمولاً برای پخزنی لبه یا پیشپردازش قطعات فلزی، به ویژه در فرآیندهای جوشکاری، که در آنها برشهای پخدار میتوانند کیفیت اتصال جوش و عمق نفوذ را افزایش دهند، استفاده میشود.

- برش شیار و شکافبرش پلاسما میتواند برای ایجاد شیار روی سطوح فلزی استفاده شود، که اغلب در فرآیندهای جوشکاری یا تعمیر دیده میشود.

- سوراخکاری ورق فلزیبرش پلاسما میتواند به سرعت سوراخهایی را در ورقهای فلزی ایجاد کند و آنها را برای پردازشهای بعدی آماده کند، به خصوص برای ورقهای فلزی نازکتر مناسب است.

3.2کاربردهای خاص محصول:

- ماشینهای برش پلاسما:

این دستگاهها برای برش ورقهای فلزی بزرگ طراحی شدهاند و به طور گسترده در صنایعی مانند کشتیسازی، سازههای فولادی و خودروسازی مورد استفاده قرار میگیرند. دستگاههای برش صفحه پلاسما میتوانند ورقهای فلزی با ضخامتهای مختلف را با سرعت و دقت بالا برش دهند و مزایای خود را در تولید کارآمد و دقیق نشان دهند. - دستگاههای برش لوله پلاسما:

این دستگاهها بهطور خاص برای برش لولهها، بهویژه لولههای با قطر بزرگ یا دیواره ضخیم طراحی شدهاند. دستگاههای برش لوله پلاسما معمولاً در صنایعی مانند ساختوساز، انرژی، نفت و گاز طبیعی استفاده میشوند، جایی که لولهها، تجهیزات و اجزای سازهای نامنظم را برش میدهند و ظرفیت تولید بالایی را ارائه میدهند. - رباتهای برش پلاسما:

در مقایسه با برشدهندههای پلاسمای دستی سنتی، رباتهای برش پلاسما از اتوماسیون و دقت بالایی برخوردارند. آنها معمولاً در برش قطعات پیچیده، به ویژه در صنایعی مانند هوافضا و خودروسازی، مورد استفاده قرار میگیرند و به طور قابل توجهی راندمان تولید و دقت برش را بهبود میبخشند. - دستگاههای برش پلاسما CNC:

این دستگاههای برش از فناوری CNC برای کنترل دقیق مسیر برش استفاده میکنند و آنها را برای تولید انبوه و برش اشکال پیچیده مناسب میکنند. دستگاههای برش پلاسما CNC به طور گسترده در پردازش ورق فلز، صنایع تبلیغات و تولید ماشینآلات مورد استفاده قرار میگیرند و راهحلهای برش کارآمد و دقیقی را ارائه میدهند. - دستگاههای برش پلاسمای قابل حمل:

این ماشینها برای عملیات در محل، به ویژه برای برش سازههای فلزی بزرگ یا قطعات کار، ایدهآل هستند. انعطافپذیری آنها باعث میشود که در صنایعی مانند تعمیر و ساخت کشتی کاربرد گستردهای داشته باشند.

4.0سوالات متداول برش پلاسما

4.1برش پلاسما در مقایسه با برش با سوخت اکسیژن چگونه است؟

در حالی که هر دو روش برای برش فلزات استفاده میشوند، برش پلاسما سریعتر و دقیقتر است و گرمای کمتری تولید میکند و در نتیجه ناحیه تحت تأثیر حرارت کوچکتری ایجاد میشود. برش با سوخت اکسیژن برای مواد ضخیمتر بهتر است، در حالی که برش پلاسما برای طیف وسیعی از ضخامتها، از ورقهای نازک گرفته تا صفحات ضخیم، ایدهآل است.

4.2سرباره چیست و چگونه میتوان آن را به حداقل رساند؟

سرباره ماده مذابی است که در حین برش در پشت قطعه کار جمع میشود. این امر به دلیل پارامترهای نادرست برش، مانند سرعت، جریان و فشار گاز ایجاد میشود. برای به حداقل رساندن سرباره، سرعت برش را تنظیم کنید، فشار گاز صحیح را تضمین کنید و از برش خیلی آهسته یا خیلی سریع خودداری کنید.

4.3تفاوت بین برش کششی و برش ایستاده چیست؟

- برش کشیدنینازل مشعل در امتداد سطح قطعه کار کشیده میشود و برای کاربردهای جریان کم (≤40A) ایدهآل است.

- برش ایستادهنازل مشعل ۳ تا ۴ میلیمتر از قطعه کار فاصله دارد که برای دقت بالاتر و برشهای ظریفتر مناسب است. این روش به تجهیزات اضافی مانند ریلهای راهنمای جداشونده نیاز دارد.

4.4فاصله ایدهآل برش بین مشعل و قطعه کار چقدر است؟

فاصله بین نازل مشعل و قطعه کار، که به عنوان فاصله توقف شناخته میشود، بر کیفیت برش تأثیر میگذارد. برای سیستمهای جریان کم، نازل اغلب با ماده تماس پیدا میکند (برش کششی)، در حالی که برای سیستمهای جریان بالاتر، نازل با استفاده از راهنماها یا سیستمهای خودکار مانند AVC (کنترل ولتاژ قوس) در فاصله ثابتی باقی میماند.

4.5عرض شیار برش چیست و چگونه بر برش من تأثیر میگذارد؟

پهنای شیار برش به شکافی که در حین برش در ماده باقی میماند اشاره دارد. این میتواند بر دقت محصول نهایی، به ویژه برای اشکال پیچیده و برش سوراخ، تأثیر بگذارد. جریانهای بزرگتر و سرعتهای برش کمتر، پهنای شیار را افزایش میدهند، بنابراین باید در مرحله طراحی برای جبران تغییرات ابعادی در نظر گرفته شود.

4.6پخ زدن چیست و چه زمانی باید از آن استفاده کرد؟

پخزنی فرآیند برش لبه یک ورق یا لوله فلزی با زاویهای، معمولاً بین ۱۵ تا ۴۵ درجه است. این روش معمولاً در آمادهسازی جوشکاری برای اطمینان از نفوذ مناسب جوش و کیفیت اتصال استفاده میشود.