- 1.0الزامات اساسی برای پردازش سوراخ کاری لوله

- 2.0کاربرد استانداردهای ایزو در سوراخکاری لوله

- 2.1 ISO 286: استانداردهای تلرانس ابعادی

- 2.2جدول تلرانس ابعادی ISO 286 - تلرانس قطر سوراخ

- 2.3جدول تلرانس ابعادی ISO 286 – تلرانس قطر شفت

- 2.4جدول تلرانس گرید IT استاندارد ISO 286

- 2.5جدول محاسبه محدوده تلرانس ISO 286

- 2.6جدول تلرانس قطر ISO 286 (قطر سوراخ و شفت)

- 2.7جدول انطباق و نوار تلرانس ISO 286

- 2.8 ISO 1101: تلرانسهای هندسی

- 3.0جنبههای کلیدی ISO 1101: تلرانسهای هندسی

- 4.0ISO 2768: تلرانسهای عمومی برای ابعاد

- 5.0موقعیت سوراخ و سایر ملاحظات خاص

- 6.0راهنمای ترخیص برای پانچ فولاد نرم

- 7.0تناژ توصیه شده برای پانچ فولاد نرم

سوراخکاری لوله یک فناوری پردازش مهم است که به طور گسترده در صنایعی مانند ماشینآلات، ساخت و ساز و خودرو مورد استفاده قرار میگیرد. هنگام انجام سوراخکاری لوله، اطمینان از دقت قطر سوراخ، موقعیت سوراخ و شکل سوراخ بسیار مهم است، به خصوص هنگام برخورد با لولههایی با جنس و مشخصات مختلف.

استانداردهای ایزو مشخصات دقیقی در مورد تلرانسها ارائه میدهند و به تولیدکنندگان کمک میکنند تا به پردازش با دقت بالا دست یابند و اطمینان حاصل کنند که هر سوراخ، چه برای لولههای مربعی و چه برای لولههای گرد، الزامات طراحی را برآورده میکند.

1.0الزامات اساسی برای پردازش سوراخ کاری لوله

سوراخکاری لوله معمولاً با استفاده از دستگاه سوراخکاری لوله انجام میشود. دقت شکل و موقعیت سوراخ مستقیماً بر سازگاری و اثربخشی مونتاژ لوله در مراحل بعدی تولید تأثیر میگذارد. بنابراین، کنترل دقت پردازش، کلید بهبود کیفیت محصول است.

2.0کاربرد استانداردهای ایزو در سوراخکاری لوله

2.1 ISO 286: استانداردهای تلرانس ابعادی

ایزو ۲۸۶ مشخصات مربوط به تلرانسهای ابعادی سوراخکاری لوله، قطر سوراخ پوششی، قطر لوله و سایر تلرانسهای ابعادی را ارائه میدهد.

رعایت استاندارد ISO 286 در حین سوراخکاری لوله، تضمین میکند که لوله پانچ شده الزامات طراحی را برآورده میکند و دوبارهکاری یا محصولات نامنطبق ناشی از مشکلات تلرانس را به حداقل میرساند.

| تلرانسهای ISO برای سوراخها (ISO 286-2) | ||||||||||||||||||||

| اندازه اسمی سوراخ (میلیمتر) | ||||||||||||||||||||

| بیش از | 3 | 6 | 10 | 18 | 30 | 40 | 50 | 65 | 80 | 100 | 120 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 | 355 |

| شرکت | 6 | 10 | 18 | 30 | 40 | 50 | 65 | 80 | 100 | 120 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 | 355 | 400 |

| میکرومتر | ||||||||||||||||||||

| ای۶ | 28 | 34 | 43 | 53 | 66 | 79 | 94 | 110 | 129 | 142 | 161 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| ای۷ | 32 | 40 | 50 | 61 | 75 | 90 | 107 | 125 | 146 | 162 | 185 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E11 | 95 | 115 | 142 | 170 | 210 | 250 | 292 | 335 | 390 | 430 | 485 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E12 | 140 | 175 | 212 | 250 | 300 | 360 | 422 | 485 | 560 | 630 | 695 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E13 | 200 | 245 | 302 | 370 | 440 | 520 | 612 | 715 | 820 | 920 | +1 015 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| اف۶ | 18 | 22 | 27 | 33 | 41 | 49 | 58 | 68 | 79 | 88 | 98 | |||||||||

| 10 | 13 | 16 | 20 | 2 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| اف۷ | 22 | 28 | 34 | 41 | 50 | 60 | 71 | 83 | 96 | 108 | 119 | |||||||||

| 10 | 13 | 16 | 20 | 25 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| اف۸ | 28 | 35 | 43 | 53 | 64 | 76 | 90 | 106 | 122 | 137 | 151 | |||||||||

| 10 | 13 | 16 | 20 | 25 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| جی۶ | 12 | 14 | 17 | 20 | 25 | 29 | 34 | 39 | 44 | 49 | 54 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| جی۷ | 16 | 20 | 24 | 28 | 34 | 40 | 47 | 54 | 61 | 69 | 75 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| جی۸ | 22 | 27 | 33 | 40 | 48 | 56 | 66 | 77 | 87 | 98 | 107 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| اچ۶ | 8 | 9 | 11 | 13 | 16 | 19 | 22 | 25 | 29 | 32 | 36 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| اچ۷ | 12 | 15 | 18 | 21 | 25 | 30 | 35 | 40 | 46 | 52 | 57 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| اچ۸ | 18 | 22 | 27 | 33 | 39 | 46 | 54 | 63 | 72 | 81 | 89 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| اچ۹ | 30 | 36 | 43 | 52 | 62 | 74 | 87 | 100 | 115 | 130 | 140 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| اچ۱۰ | 48 | 58 | 70 | 84 | 100 | 120 | 140 | 160 | 185 | 210 | 230 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| اچ۱۱ | 75 | 90 | 110 | 130 | 160 | 190 | 220 | 250 | 290 | 320 | 360 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| جی۶ | 5 | 5 | 6 | 8 | 10 | 13 | 16 | 18 | 22 | 25 | 29 | |||||||||

| -3 | -4 | -5 | -5 | -6 | -6 | -6 | -7 | -7 | -7 | -7 | ||||||||||

| جی۷ | 6 | 8 | 10 | 12 | 14 | 18 | 22 | 26 | 30 | 36 | 39 | |||||||||

| -6 | -7 | -8 | -9 | -11 | -12 | -13 | -14 | -16 | -16 | -18 | ||||||||||

| جی۸ | 10 | 12 | 15 | 20 | 24 | 28 | 34 | 41 | 47 | 55 | 60 | |||||||||

| -8 | -10 | -12 | -13 | -15 | -18 | -20 | -22 | -25 | -26 | -29 | ||||||||||

| جیاس۶ | 4 | 4.5 | 5.5 | 6.5 | 8 | 9.5 | 11 | 12.5 | 14.5 | 16 | 18 | |||||||||

| -4 | -4.5 | -5.5 | -6.5 | -8 | -9.5 | -11 | -12.5 | -14.5 | -16 | -18 | ||||||||||

| جیاس۷ | 6 | 7.5 | 9 | 10.5 | 12.5 | 15 | 17.5 | 20 | 23 | 26 | 28.5 | |||||||||

| -6 | -7.5 | -9 | -10.5 | -12.5 | -15 | -17.5 | -20 | -23 | -26 | -28.5 | ||||||||||

| جیاس۸ | 9 | 11 | 13.5 | 16.5 | 19.5 | 23 | 27 | 31.5 | 36 | 40.5 | 44.5 | |||||||||

| -9 | -11 | -13.5 | -16.5 | -19.5 | -23 | -27 | -31.5 | -36 | -40.5 | -44.5 | ||||||||||

| کی6 | 2 | 2 | 2 | 2 | 3 | 4 | 4 | 4 | 5 | 5 | 7 | |||||||||

| -6 | -7 | -9 | -11 | -13 | -15 | -18 | -21 | -24 | -27 | -29 | ||||||||||

| کی۷ | 3 | 5 | 6 | 6 | 7 | 9 | 10 | 12 | 13 | 16 | 17 | |||||||||

| -9 | -10 | -12 | -15 | -18 | -21 | -25 | -28 | -33 | -36 | -40 | ||||||||||

| کی۸ | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 20 | 22 | 25 | 28 | |||||||||

| -13 | -16 | -19 | -23 | -27 | -32 | -38 | -43 | -50 | -56 | -61 | ||||||||||

| ام۶ | -1 | -3 | -4 | -4 | -4 | -5 | -6 | -8 | -8 | -9 | -10 | |||||||||

| -9 | -12 | -15 | -17 | -20 | -24 | -28 | -33 | -37 | -41 | -46 | ||||||||||

| ام۷ | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |||||||||

| -12 | -15 | -18 | -21 | -25 | -30 | -35 | -40 | -46 | -52 | -57 | ||||||||||

| ام۸ | 2 | 1 | 2 | 4 | 5 | 5 | 6 | 8 | 9 | 9 | 11 | |||||||||

| -16 | -21 | -25 | -29 | -34 | -41 | -48 | -55 | -63 | -72 | -78 | ||||||||||

| ان۶ | -5 | -7 | -9 | -11 | -12 | -14 | -16 | -20 | -22 | -25 | -26 | |||||||||

| -13 | -16 | -20 | -24 | -28 | -33 | -38 | -45 | -51 | -57 | -62 | ||||||||||

| ان۷ | -4 | -4 | -5 | -7 | -8 | -9 | -10 | -12 | -14 | -14 | -16 | |||||||||

| -16 | -19 | -23 | -28 | -33 | -39 | -45 | -52 | -60 | -66 | -73 | ||||||||||

| ان۸ | -2 | -3 | -3 | -3 | -3 | -4 | -4 | -4 | -5 | -5 | -5 | |||||||||

| -20 | -25 | -30 | -36 | -42 | -50 | -58 | -67 | -77 | -86 | -94 | ||||||||||

| پی۶ | -9 | -12 | -15 | -18 | -21 | -26 | -30 | -36 | -41 | -47 | -51 | |||||||||

| -17 | -21 | -26 | -31 | -37 | -45 | -52 | -61 | -70 | -79 | -87 | ||||||||||

| پی۷ | -8 | -9 | -11 | -14 | -17 | -21 | -24 | -28 | -33 | -36 | -41 | |||||||||

| -20 | -24 | -29 | -35 | -42 | -51 | -59 | -68 | -79 | -88 | -98 | ||||||||||

| پی۸ | -12 | -15 | -18 | -22 | -26 | -32 | -37 | -43 | -50 | -56 | -62 | |||||||||

| -30 | -37 | -45 | -55 | -65 | -78 | -91 | -106 | -122 | -137 | -151 | ||||||||||

| آر۶ | -12 | -16 | -20 | -24 | -29 | -35 | -37 | -44 | -47 | -56 | -58 | -61 | -68 | -71 | -75 | -85 | -89 | -97 | -103 | |

| -20 | -25 | -31 | -37 | -45 | -54 | -56 | -66 | -69 | -81 | -83 | -86 | -97 | -100 | -104 | -117 | -121 | -133 | -139 | ||

| آر۷ | -11 | -13 | -16 | -20 | -25 | -30 | -32 | -38 | -41 | -48 | -50 | -53 | -60 | -63 | -67 | -74 | -78 | -87 | -93 | |

| -23 | -28 | -34 | -41 | -50 | -60 | -62 | -73 | -76 | -88 | -90 | -93 | -106 | -109 | -113 | -126 | -130 | -144 | -150 | ||

2.2جدول تلرانس ابعادی ISO 286 - تلرانس قطر سوراخ

این جدول تلرانس قطر سوراخ را بر اساس درجات مختلف فناوری اطلاعات (درجات تلرانس) برای محدودههای مختلف قطر سوراخ شرح میدهد.

| محدوده اندازه (میلیمتر) | تحمل IT7 (میلی متر) | تحمل IT8 (میلی متر) | تحمل IT9 (میلی متر) |

| 1 – 3 | ±۰.۰۲۰ | ±۰.۰۲۵ | ±۰.۰۳۰ |

| 3 – 6 | ±۰.۰۲۵ | ±۰.۰۳۰ | ±۰.۰۳۵ |

| 6 – 10 | ±۰.۰۳۰ | ±۰.۰۳۵ | ±۰.۰۴۰ |

| 10 – 18 | ±۰.۰۳۵ | ±۰.۰۴۰ | ±۰.۰۴۵ |

| 18 – 30 | ±۰.۰۴۰ | ±۰.۰۴۵ | ±۰.۰۵۰ |

| 30 – 50 | ±۰.۰۵۰ | ±۰.۰۶۰ | ±۰.۰۷۰ |

2.3جدول تلرانس ابعادی ISO 286 – تلرانس قطر شفت

این جدول تلرانس قطر شفت را بر اساس گریدهای مختلف IT نشان میدهد.

| محدوده اندازه (میلیمتر) | تحمل IT7 (میلی متر) | تحمل IT8 (میلی متر) | تحمل IT9 (میلی متر) |

| 1 – 3 | ±۰.۰۲۰ | ±۰.۰۲۵ | ±۰.۰۳۰ |

| 3 – 6 | ±۰.۰۲۵ | ±۰.۰۳۰ | ±۰.۰۳۵ |

| 6 – 10 | ±۰.۰۳۰ | ±۰.۰۳۵ | ±۰.۰۴۰ |

| 10 – 18 | ±۰.۰۳۵ | ±۰.۰۴۰ | ±۰.۰۴۵ |

| 18 – 30 | ±۰.۰۴۵ | ±۰.۰۵۰ | ±۰.۰۶۰ |

| 30 – 50 | ±۰.۰۶۰ | ±۰.۰۷۰ | ±۰.۰۸۰ |

2.4جدول تلرانس گرید IT استاندارد ISO 286

این جدول محدوده تلرانس برای گریدهای مختلف فناوری اطلاعات را نشان میدهد و به انتخاب دقت تلرانس مناسب کمک میکند.

| درجه فناوری اطلاعات | محدوده تحمل (میلی متر) |

| آی تی01 | ±۰.۰۰۲۵ |

| آی تی۲ | ±۰.۰۰۵ |

| آی تی۳ | ±۰.۰۱۰ |

| آی تی۴ | ±۰.۰۱۵ |

| آی تی۵ | ±۰.۰۲۵ |

| آی تی۶ | ±۰.۰۵۰ |

| آی تی۷ | ±۰.۰۸۰ |

| آی تی۸ | ±۰.۱۲۰ |

| آی تی۹ | ±۰.۱۸۰ |

2.5جدول محاسبه محدوده تلرانس ISO 286

این جدول انحراف مجاز بین سوراخها و شفتها را برای نوارهای تلرانس مختلف (مانند H7 و H7) نشان میدهد.

| نوع مناسب | تحمل سوراخ (میلی متر) | تحمل شفت (میلیمتر) |

| اچ۷ | ±۰.۰۲۵ | 0.000 |

| اچ۸ | ±۰.۰۳۰ | 0.000 |

| اچ۷ | ±۰.۰۲۵ | ±۰.۰۰۰ |

| ساعت8 | ±۰.۰۳۰ | ±۰.۰۰۰ |

2.6جدول تلرانس قطر ISO 286 (قطر سوراخ و شفت)

این جدول تلرانسهای قطر سوراخ و شفت را در محدودههای مختلف اندازه نشان میدهد که برای کنترل دقیق تناسب در پردازش مکانیکی قابل استفاده است.

| محدوده اندازه (میلیمتر) | تحمل سوراخ (میلی متر) | تحمل شفت (میلیمتر) |

| 3 – 6 | ±۰.۰۲۵ | ±۰.۰۲۰ |

| 6 – 10 | ±۰.۰۳۵ | ±۰.۰۳۰ |

| 10 – 18 | ±۰.۰۴۵ | ±۰.۰۳۵ |

| 18 – 30 | ±۰.۰۶۰ | ±۰.۰۴۵ |

| 30 – 50 | ±۰.۰۸۰ | ±۰.۰۶۰ |

2.7جدول انطباق و نوار تلرانس ISO 286

این جدول، نوارهای تلرانس مختلف (مانند H7، h7 و P7) را برای تطابق سوراخ و شفت فهرست میکند و به اطمینان از دقت تطابق کمک میکند.

| نوع مناسب | تحمل سوراخ (میلی متر) | تحمل شفت (میلیمتر) |

| اچ۷ | ±۰.۰۲۵ | 0.000 |

| اچ۸ | ±۰.۰۳۰ | 0.000 |

| اچ۷ | ±۰.۰۲۵ | ±۰.۰۰۰ |

| ساعت8 | ±۰.۰۳۰ | ±۰.۰۰۰ |

| پی۷ | ±۰.۰۳۰ | 0.000 |

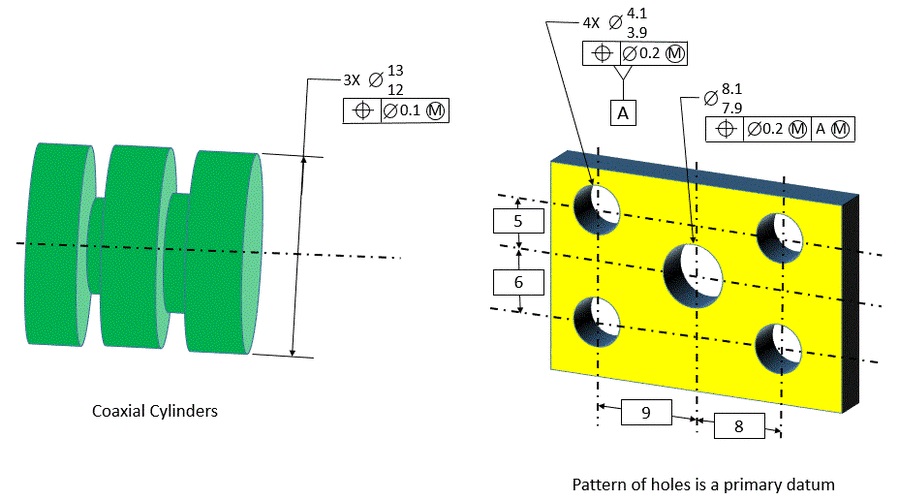

2.8 ISO 1101: تلرانسهای هندسی

استاندارد ISO 1101 تضمین میکند که موقعیت و شکل سوراخ پس از پانچ، الزامات طراحی را برآورده میکند، به ویژه برای ماشینکاری دقیق، که در آن دقت موقعیت سوراخ بسیار مهم است. با تنظیم مناسب تلرانسهای هندسی، تولیدکنندگان میتوانند موقعیت و شکل دقیق هر سوراخ را تضمین کنند و از خطاها در حین مونتاژ و جوشکاری جلوگیری کنند.

استاندارد ISO 1101 یک استاندارد بینالمللی است که تلرانسهای هندسی برای قطعات مکانیکی، مانند شکل، دقت ابعادی و الزامات مونتاژ آنها را تعریف میکند. این استاندارد نمادها و روشهایی را برای نشان دادن انحرافات هندسی مجاز در فرآیندهای تولید و مونتاژ ارائه میدهد. تلرانسهای هندسی معمولاً برای قطعاتی که نیاز به دقت بالا دارند، مانند یاتاقانها، چرخدندهها و قفسهها، اعمال میشوند.

3.0جنبههای کلیدی ISO 1101: تلرانسهای هندسی

نمادهای تلرانس هندسی

استاندارد ISO 1101 نمادهای مختلفی را برای نشان دادن الزامات هندسی مختلف تعریف میکند. نمادهای تلرانس هندسی رایج عبارتند از:

- صافی (⎯): تضمین میکند که یک سطح یا کانتور در یک محدوده مشخص، صاف باقی بماند.

- صافی (▭): تضمین میکند که سطح در یک صفحه صاف مشخص باقی میماند.

- گردی (O): تضمین میکند که گردی یک کانتور دایرهای در محدوده قابل قبول باشد.

- استوانهای بودن (◯)تضمین میکند که شکل استوانهای هم برای محور و هم برای قطر در محدوده تلرانس مشخص باقی میماند.

- عمود بودن (⊥): تضمین میکند که رابطه بین دو سطح یا محور عمود است.

- موازی بودن (∥): تضمین میکند که دو سطح یا خط موازی باقی بمانند.

- متحدالمرکز (⌀): تضمین میکند که محورهای دو ویژگی دایرهای روی هم قرار میگیرند.

- تلرانس موقعیت (⊙): تلرانس مکانی برای سوراخها، شفتها یا سایر ویژگیهای موجود در فضا را تعریف میکند.

3.1تلرانسهای هندسی با ابعادگذاری

تلرانسهای هندسی معمولاً با ابعاد ترکیب میشوند تا شکل دقیق و الزامات مونتاژ یک قطعه کار را مشخص کنند. به عنوان مثال:

- تلرانسهای هندسی سوراخ: اغلب برای مشخص کردن موقعیت و انحراف سوراخها در یک صفحه استفاده میشود.

- تلرانسهای هندسی شفت: میتواند شامل صافی، گردی یا هممرکزی باشد.

3.2کاربردهای تلرانسهای هندسی

در عمل، تلرانسهای هندسی در کنار سایر تلرانسهای ابعادی استفاده میشوند تا اطمینان حاصل شود که محصول میتواند در طول مونتاژ و استفاده به درستی کار کند. استاندارد ISO 1101 قوانین دقیقی را برای تفسیر و اعمال این نمادهای تلرانس ارائه میدهد تا اطمینان حاصل شود که فرآیندهای تولید مطابق با مشخصات طراحی هستند.

3.3جداول تلرانس هندسی رایج

| نوع تحمل | نماد | معنی | محدوده کاربرد |

| صافی | ⎯ | تضمین میکند که یک سطح یا خط در محدودهی صافی مشخصی قرار دارد | برای تمام خطوط و سطوح خطی استفاده میشود |

| صافی | ▭ | تضمین میکند که یک سطح صاف است و تمام نقاط آن درون یک صفحه مشخص قرار دارند. | برای قطعات ماشینکاری شده مسطح استفاده می شود |

| گرد بودن | ای | تضمین میکند که یک کانتور در محدوده گردی مشخص شده قرار دارد | برای اشکال دایرهای مانند شفتها و سوراخها استفاده میشود |

| استوانهای بودن | ◯ | تضمین میکند که سطح استوانهای در محدوده استوانهای مشخص شده قرار دارد | قابل استفاده برای تمام قطعات استوانه ای |

| عمود بودن | ⊥ | ایجاد رابطه عمود بین دو سطح یا محور | برای قطعاتی که نیاز به مونتاژ دقیق دارند استفاده میشود |

| موازیسازی | ∥ | تضمین میکند که دو سطح یا خط موازی هستند | برای قطعاتی که نیاز به مونتاژ دقیق دارند استفاده میشود |

4.0ISO 2768: تلرانسهای عمومی برای ابعاد

ایزو ۲۷۶۸ دستورالعملهای کلی تلرانس برای ابعاد در طراحی مکانیکی ارائه میدهد که شامل تلرانسهای ابعادی برای ابعاد خطی و زاویهای است. این استاندارد اغلب برای ابعاد غیر بحرانی که نیازی به کنترل دقیق تلرانس ندارند، استفاده میشود. برای سوراخکاری لوله، این استاندارد به حفظ دقت ابعادی کلی برای قطعاتی که مستقیماً در اتصالات عملکردی کلیدی دخیل نیستند اما همچنان نیاز به رعایت استانداردهای کیفیت دارند، کمک میکند.

4.1جدول تلرانسهای ISO 2768 - تلرانسهای عمومی برای ابعاد خطی

| ابعاد (میلیمتر) | تحمل (میلی متر) |

| 0.5 – 3 | ±۰.۰۵ |

| 3 – 6 | ±۰.۱۰ |

| 6 – 30 | ±۰.۱۵ |

| 30 – 120 | ±۰.۲۰ |

| 120 – 400 | ±۰.۳۰ |

| 400 – 1000 | ±۰.۵۰ |

4.2جدول تلرانسهای ISO 2768 - تلرانسهای عمومی برای ابعاد زاویهای

| زاویه (°) | تحمل (°) |

| 0 – 10 | ±۱.۰ |

| 10 – 30 | ±۱.۵ |

| 30 – 90 | ±۲.۰ |

| 90 – 180 | ±۲.۵ |

این تلرانسها برای اطمینان از مونتاژ صحیح قطعات اعمال میشوند، حتی اگر از نظر دقت ابعادی چندان مهم نباشند.

5.0موقعیت سوراخ و سایر ملاحظات خاص

علاوه بر تلرانسهای ابعادی و هندسی، کنترل موقعیت سوراخ یکی دیگر از عوامل حیاتی در سوراخکاری لوله است. موقعیت سوراخها، نسبت به ساختار کلی لوله، باید تلرانسهای موقعیتی مشخصشده در طراحی را برآورده کند. استاندارد ISO 1101 نحوه تعریف تلرانسهای موقعیتی برای سوراخها را مشخص میکند و تضمین میکند که سوراخها در مکانهای مناسب نسبت به لوله سوراخکاری شوند.

تلرانس موقعیت (ISO 1101)تلرانس موقعیت، انحراف قابل قبول برای موقعیت سوراخ را تعریف میکند. این تلرانس معمولاً توسط یک نقطه مرجع یا مبنا تعریف میشود و برای اطمینان از اینکه سوراخها به درستی با سایر قطعات همتراز هستند، مانند زمانی که لولهها جوش داده میشوند یا با سایر اجزا جفت میشوند، بسیار مهم است.

6.0راهنمای ترخیص برای پانچ فولاد نرم

| راهنمای ترخیص برای پانچ فولاد نرم | |||||||||||||||||||

| ضخامت فولاد نرم | |||||||||||||||||||

| پانچ اندازه |

1/8 | 1/4 | 3/8 | 1/2 | 5/8 | 3/4 | 7/8 | 1″ | |||||||||||

| 3/16 | 13/64 | ||||||||||||||||||

| 1/4 | 17/64 | ||||||||||||||||||

| 5/16 | 21/64 | 11/32 | |||||||||||||||||

| 3/8 | 25/64 | 13/32 | 13/32 | ||||||||||||||||

| 7/16 | 29/64 | 15/32 | 15/32 | ||||||||||||||||

| 1/2 | 33/64 | 17/32 | 17/32 | 9/16 | |||||||||||||||

| 9/16 | 37/64 | 19/32 | 19/32 | 5/8 | |||||||||||||||

| 5/8 | 41/64 | 21/32 | 21/32 | 11/16 | 11/16 | ||||||||||||||

| 11/16 | 45/64 | 23/32 | 23/32 | 3/4 | 3/4 | ||||||||||||||

| 3/4 | 49/64 | 25/32 | 25/32 | 13/16 | 13/16 | 27/32 | |||||||||||||

| 13/16 | 53/64 | 27/32 | 27/32 | 7/8 | 7/8 | 29/32 | |||||||||||||

| 7/8 | 57/64 | 29/32 | 29/32 | 15/16 | 15/16 | 31/32 | 31/32 | ||||||||||||

| 15/16 | 61/64 | 31/32 | 31/32 | 1 | 1 | 1-1/32 | 1-1/32 | ||||||||||||

| 1 | 1-1/64 | 1-1/32 | 1-1/32 | 1-1/16 | 1-1/16 | 1-3/32 | 1-3/32 | 1-1/8 | |||||||||||

| 1-1/16 | 1-5/64 | 1-3/32 | 1-3/32 | 1-1/8 | 1-1/8 | 1-5/32 | 1-5/32 | 1-3/16 | |||||||||||

| 1-1/8 | 1-9/64 | 1-5/32 | 1-5/32 | 1-3/16 | 1-3/16 | 1-7/32 | 1-7/32 | 1-1/4 | |||||||||||

| 1-3/16 | 1-13/64 | 1-7/32 | 1-7/32 | 1-1/4 | 1-1/4 | 1-9/32 | 1-9/32 | 1-5/16 | |||||||||||

| 1-1/4 | 1-17/64 | 1-9/32 | 1-9/32 | 1-5/16 | 1-5/16 | 1-11/32 | 1-11/32 | 1-3/8 | |||||||||||

| 1-5/16 | 1-21/64 | 1-11/32 | 1-11/32 | 1-3/8 | 1-3/8 | 1-13/32 | 1-13/32 | 1-7/16 | |||||||||||

| 1-3/8 | 1-25/64 | 1-13/32 | 1-13/32 | 1-7/16 | 1-7/16 | 1-15/32 | 1-15/32 | 1-1/2 | |||||||||||

| 1-7/16 | 1-29/64 | 1-15/32 | 1-15/32 | 1-1/2 | 1-1/2 | 1-17/32 | 1-17/32 | 1-9/16 | |||||||||||

| 1-1/2 | 1-33/64 | 1-17/32 | 1-17/32 | 1-9/16 | 1-9/16 | 1-19/32 | 1-19/32 | 1-5/8 | |||||||||||

7.0تناژ توصیه شده برای پانچ فولاد نرم

| تناژ توصیه شده برای پانچ فولاد نرم | |||||||||||||||||||||

| ضخامت فولاد ملایم |

اندازه پانچ | ||||||||||||||||||||

| 3/16 | 1/4 | 5/16 | 3/8 | 7/16 | 1/2 | 9/16 | 5/8 | 11/16 | 3/4 | 13/16 | 7/8 | 15/16 | 1″ | 1-1/8 | 1-1/4 | ||||||

| 3/16 1/4 |

.187 | 3 | 4 | 5 | 6 | 7 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 17 | 19 | ||||

| .250 | 5 | 6 | 8 | 9 | 10 | 11 | 12 | 14 | 15 | 16 | 18 | 19 | 20 | 22 | 25 | ||||||

| 3/8 | .375 | 11 | 13 | 15 | 17 | 19 | 21 | 22 | 24 | 26 | 28 | 30 | 34 | 38 | |||||||

| 1/2 | .500 | 20 | 22 | 25 | 28 | 30 | 32 | 35 | 38 | 40 | 45 | 50 | |||||||||

| 5/8 | .625 | 31 | 34 | 38 | 41 | 44 | 47 | 50 | 56 | 62 | |||||||||||

| 3/4 | .750 | 45 | 49 | 52 | 56 | 60 | 68 | 75 | |||||||||||||

| 7/8 | .875 | 61 | 66 | 70 | 79 | 88 | |||||||||||||||

| 1 | |||||||||||||||||||||

| 1.000 | 80 | 90 | |||||||||||||||||||

7.1نتیجهگیری

استانداردهای تلرانس ISO نقش حیاتی در تضمین انجام دقیق سوراخکاری لوله و سایر عملیات ماشینکاری دارند. با پیروی از این استانداردهای شناخته شده بینالمللی، تولیدکنندگان میتوانند اطمینان حاصل کنند که سوراخهای پانچ شده الزامات ابعادی و هندسی را برآورده میکنند و در نتیجه محصولات با کیفیت بالا و قابل اعتمادی تولید میکنند.

7.2پیوست: تلرانسهای رایج در سوراخکاری لوله

| نوع | تحمل (میلی متر) | یادداشتها |

| قطر سوراخ | ±۰.۱۰ – ±۰.۲۰ | بستگی به اندازه و جنس لوله دارد |

| موقعیت سوراخ | ±۰.۱۰ – ±۰.۲۰ | بر اساس نقطه مرجع یا داده |

| عمود بودن | ±۰.۰۵ – ±۰.۱۰ | تضمین میکند که سوراخها عمود بر لوله باشند |

| گرد بودن سوراخها | ±۰.۰۵ – ±۰.۱۰ | تضمین میکند که سوراخها دایرهای باقی بمانند |

| مسطح بودن سوراخ | ±۰.۰۵ – ±۰.۱۰ | تضمین میکند که سطح سوراخ پانچ شده صاف باقی بماند |

با مراجعه به این جداول و پیروی از استانداردهای مناسب، تولیدکنندگان میتوانند اطمینان حاصل کنند که فرآیند سوراخکاری دقت خود را حفظ میکند و لولهها در محصول نهایی به درستی در کنار هم قرار میگیرند.

https://www.dimensionalconsulting.com/tolerance-of-position.html

https://slideplayer.com/slide/15857807/

https://www.clevelandsteeltool.com/