- 1.0برش لیزری لوله چیست؟

- 2.0برش لوله لیزری چگونه کار میکند؟

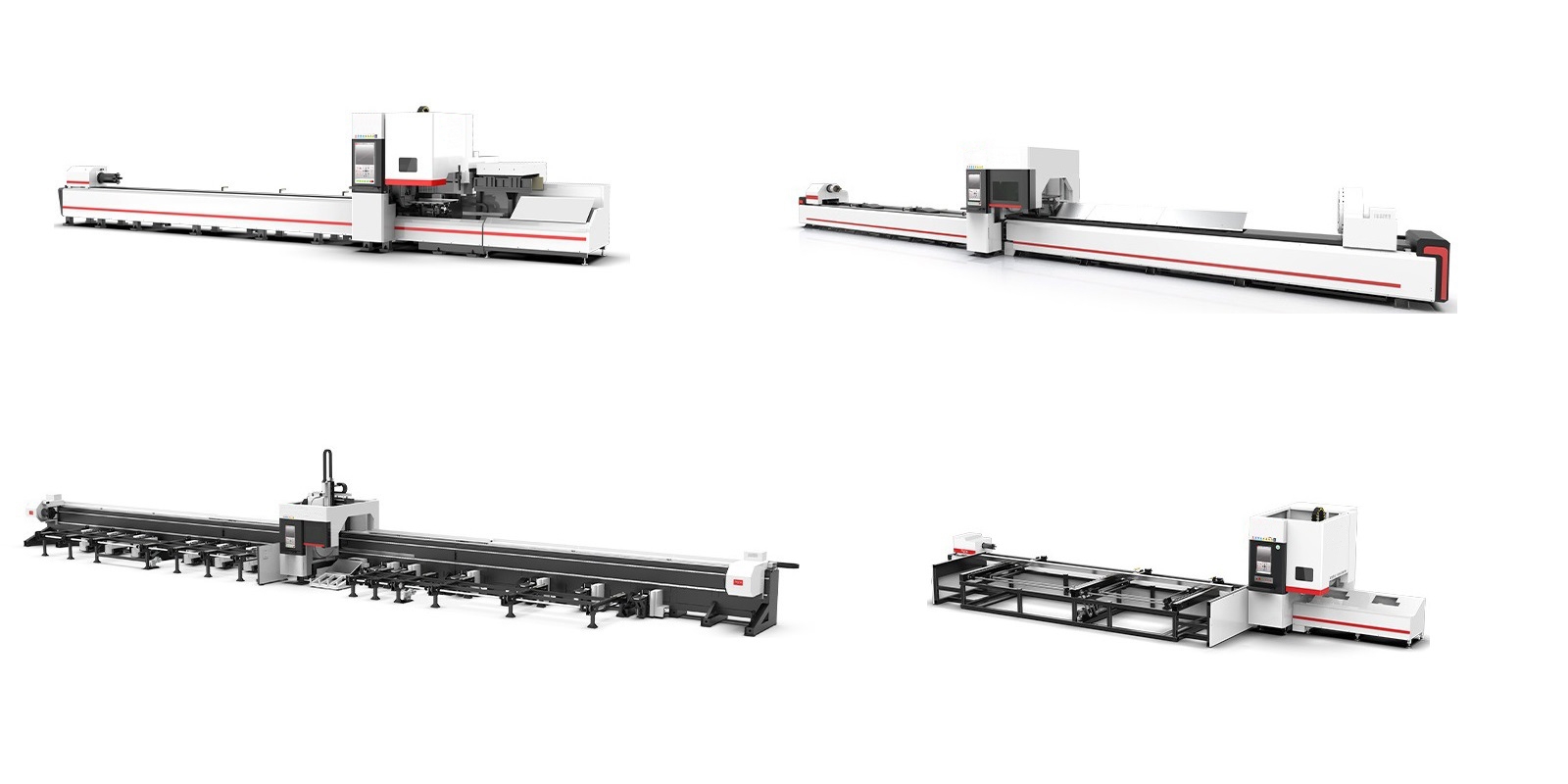

- 3.0انواع دستگاههای برش لوله لیزری

- 4.0دستگاه برش لیزر فایبر چیست؟

- 5.0دستگاه برش لیزر CO₂ چیست؟

- 6.0مقایسه: دستگاههای برش لیزر فیبری در مقابل لیزر CO₂

- 7.0تلرانسهای برش لیزر لوله چیست؟

- 8.0کدام نرمافزارها و فرمتهای فایل توسط دستگاههای برش لیزر لوله پشتیبانی میشوند؟

- 9.0برندهای برتر دستگاههای برش لوله لیزری

- 10.0تفاوت بین برشدهندههای لیزر لولهای و برشدهندههای لیزر تخت

- 11.0برش لولههای فولادی با لیزر: فیبر یا CO₂؟

- 12.0چگونه یک دستگاه برش لوله لیزر خوب انتخاب کنیم؟

- 12.1لیزرهای فیبری را به لیزرهای CO₂ ترجیح دهید:

- 12.2به دنبال قابلیت برش «بدون نیاز به برش» باشید - کلید کاهش هزینه و بهرهوری:

- 12.3ارزیابی سازگاری لوله بر اساس قابلیتهای پردازش:

- 12.4دقت برش و کیفیت لبه: کلید مونتاژ و جوشکاری:

- 12.5سطح اتوماسیون، کارایی و هزینه نیروی کار را تعیین میکند:

- 12.6آیا نرمافزار و سیستم کنترل، هوشمند و آسان برای استفاده است؟

- 13.0چرا برش لیزری را برای لولهها انتخاب کنیم؟

- 14.0مزایای برش لیزری لوله در مقایسه با سایر روشهای برش

- 15.0اشکال مواد پشتیبانی شده توسط سیستمهای برش لیزری لوله

- 16.0مزایا و محدودیتهای برش لوله با لیزر

- 17.0ویژگیهای کلیدی نرمافزار برش لیزری لوله چیست؟

- 18.0چگونه برش لیزر لوله، نوآوری را در طراحی و فرآیندهای تولید هدایت میکند؟

- 19.0سوالات متداول: سوالات متداول در مورد برش لوله با لیزر

1.0برش لیزری لوله چیست؟

برش لیزری لوله یک فرآیند ساخت است که از فناوری لیزر برای برش لولهها به طولهای مشخص یا حکاکی الگوهای دقیق استفاده میکند. در مقایسه با روشهای سنتی مانند اره یا سوراخکاری دستی، این فرآیند خودکار به طور قابل توجهی سریعتر و دقیقتر است.

برش لیزری به یک تکنیک پرکاربرد در تولید جهانی تبدیل شده است. این روش امکان برش با کیفیت و دقت بالا از لولههای گرد، مربع، مستطیل و لولههای با شکل سفارشی را فراهم میکند و چندین مزیت کلیدی را ارائه میدهد:

- عملکرد سریع و دقیق: قادر به پردازش کارآمد لولههای بزرگ

- دقت بالا: به راحتی هندسههای پیچیده را مدیریت میکند

- پیشپردازش یا پسپردازش حداقلی: بدون نیاز به جوشکاری، سنگ زنی یا پولیش

برش لیزری لوله یک فرآیند ساخت است که از فناوری لیزر برای برش لولهها به طولهای مشخص یا حکاکی الگوهای دقیق استفاده میکند. در مقایسه با روشهای سنتی مانند اره یا سوراخکاری دستی، این فرآیند خودکار به طور قابل توجهی سریعتر و دقیقتر است.

برش لیزری به یک تکنیک پرکاربرد در تولید جهانی تبدیل شده است. این روش امکان برش با کیفیت و دقت بالا از لولههای گرد، مربع، مستطیل و لولههای با شکل سفارشی را فراهم میکند و چندین مزیت کلیدی را ارائه میدهد:

- عملکرد سریع و دقیق: قادر به پردازش کارآمد لولههای بزرگ

- دقت بالا: به راحتی هندسههای پیچیده را مدیریت میکند

- پیشپردازش یا پسپردازش حداقلی: بدون نیاز به جوشکاری، سنگ زنی یا پولیش

اگرچه برش لیزری لولهای دیرتر از برش لیزری ورق تخت مورد استفاده قرار گرفت، اما در سالهای اخیر شاهد افزایش استفاده از آن بودهایم. در طول این فرآیند، یک پرتو لیزر پرقدرت به سطح لوله تابانده میشود و ماده را ذوب یا تبخیر میکند تا برشی تمیز ایجاد شود. حرکت پرتو لیزر و لوله توسط کامپیوتر کنترل میشود و شکلدهی دقیق را تضمین میکند. این سیستم معمولاً شامل یک ژنراتور لیزر، یک تشدیدگر و یک سر برش یکپارچه با کنترل حرکت است.

انواع لولههای سازگار:

این فرآیند طیف گستردهای از مواد و اشکال، از جمله لولههای گرد، مربع و مستطیل، و همچنین آهن نبشی، مقاطع ناودانی و اکستروژنهای سفارشی را پشتیبانی میکند. لولهها معمولاً 20 تا 24 فوت طول و قطرهایی از 1 تا 8 اینچ دارند. برخی از سیستمهای پیشرفته میتوانند قطرهایی تا 14 اینچ را نیز تحمل کنند. اکثر ماشینها برای جابجایی کارآمد مواد، به لودرهای اتوماتیک یا نیمه اتوماتیک مجهز هستند.

لوله در حین برش، گیره زده میشود، میچرخد و به صورت جانبی حرکت میکند. برای دستیابی به هندسه دقیق، میتوان برشهای چند زاویهای ایجاد کرد. برنامهریزی مناسب برای تضمین کیفیت و کارایی در طول عملیات ضروری است.

انواع دستگاههای برش لیزر لوله:

- سیستمهای برش لیزری دو محوره: برش دو بعدی را فراهم میکند، ایدهآل برای برشهای طولی و اتصالات اولیه.

- سیستمهای برش لیزری سه محوره: قابلیتهای سهبعدی ارائه میدهند و امکان برشهای اریب و زاویهدار را برای کاربردهای پیچیدهتر فراهم میکنند.

2.0برش لوله لیزری چگونه کار میکند؟

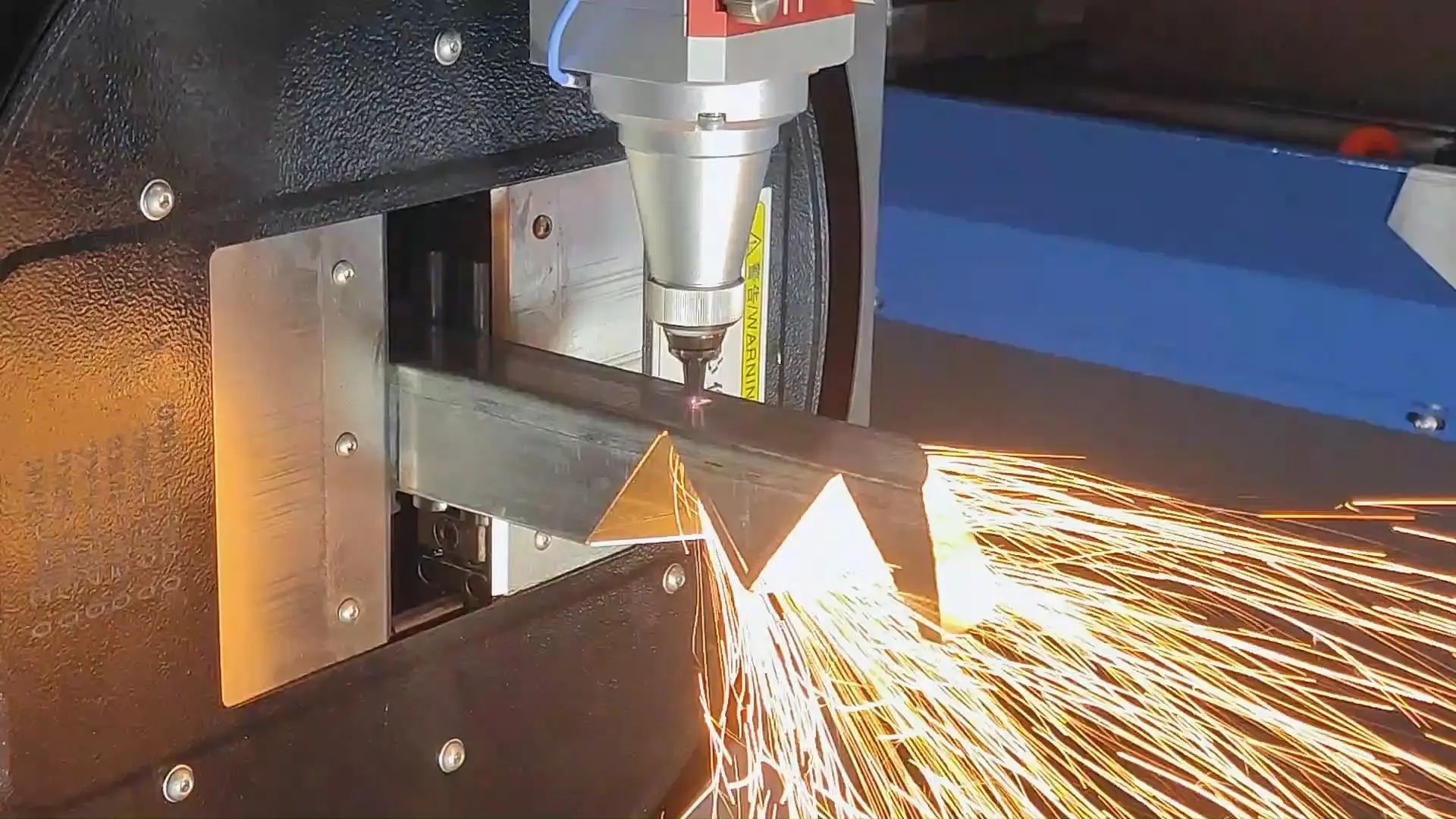

برش لوله با لیزر با استفاده از تجهیزات دقیق CNC انجام میشود. این فرآیند شامل هدایت پرتو لیزر پرقدرت بر روی سطح لوله است. پرتو دقیقاً روی ماده متمرکز میشود و امکان برش دقیق را فراهم میکند. در طول برش، انرژی شدید لیزر، فلز را در نقطه تماس تبخیر میکند و گازهای کمکی، ماده تبخیر شده را از لبه برش دور میکنند. این امر منجر به برشهای تمیز و دقیق با حداقل نیاز به پردازش ثانویه میشود.

فرآیند برش لوله لیزری:

- بارگیری مواد: لولهها - گرد، مربع، بیضی و غیره - به صورت دستی یا از طریق یک تغذیهکننده خودکار در دستگاه بارگذاری میشوند. سپس سه نظام مواد را گیره زده و تراز میکند.

- موقعیت یابی و مرکز یابی: یک سیستم بینایی یا حسگرها موقعیت لوله را تعیین میکنند. سه نظام چرخان زاویه را تنظیم میکند تا نقطه شروع را دقیقاً تراز کند.

- ورودی برنامه و تولید مسیر:مسیرهای برش با وارد کردن فایلهای CAD/CAM یا از طریق نرمافزارهای تودرتو ایجاد میشوند. سیستم به طور خودکار تقاطعها، پخها و خطوط منحنی پیچیده را محاسبه میکند.

- انتشار و تمرکز لیزر: یک منبع لیزر (معمولاً یک لیزر فیبری) پرتویی با انرژی بالا ساطع میکند. یک لنز متمرکزکننده، پرتو را در یک نقطه کوچک متمرکز میکند تا گرما را دقیقاً در نقطه برش منتقل کند.

- ذوب و تبخیر مواد: لیزر به سرعت دمای موضعی را تا هزاران درجه سانتیگراد بالا میبرد و ماده را ذوب یا تبخیر میکند تا یک بریدگی ایجاد شود.

- تخلیه گاز کمکی: گازهای پرفشار (مانند نیتروژن، اکسیژن یا هوا) مواد مذاب را به بیرون میرانند و به خنک شدن ناحیه برش کمک میکنند و در نتیجه لبههای صافی ایجاد میکنند.

- اجرای برش لیزری: سر لیزر در امتداد محورهای X/Y/Z حرکت میکند، در حالی که سه نظام (چاک) لوله را میچرخاند. کنترل چند محوری، برش سهبعدی را در زوایای مختلف، از جمله تقاطعها و پخها، امکانپذیر میکند.

- جداسازی و پروفایلینگ خودکار: این سیستم وظایفی مانند برش سوراخ، پخزنی، تشکیل حفره، شیارهای دم چلچلهای و موارد دیگر را انجام میدهد. ویژگیهای پیشرفتهای مانند برش مگسی و برش خط مشترک، فرآیند را بهینه میکنند.

- تخلیه و مرتب سازی خودکار: قطعات تکمیلشده بهطور خودکار از طریق نوار نقاله تخلیه میشوند. برخی سیستمها همچنین از مرتبسازی بر اساس طول یا شکل پشتیبانی میکنند.

- پسپردازش (اختیاری): در صورت نیاز میتوان از عملیات ثانویه مانند پلیسهگیری، تمیزکاری یا آمادهسازی جوش استفاده کرد.

3.0انواع دستگاههای برش لوله لیزری

3.1بر اساس نوع منبع لیزر:

- دستگاههای برش لیزر فیبری: راندمان انرژی بالا و نیاز به نگهداری کم؛ ایدهآل برای برش فولاد ضد زنگ، فولاد کربنی و طیف وسیعی از فلزات دیگر.

- دستگاههای برش لیزر CO₂: مناسب برای برش مواد ضخیمتر. با طول موج بلندتر، روی مواد غیرفلزی بهتر عمل میکند اما به نگهداری پیچیدهتری نیاز دارد.

- دستگاههای برش لیزری دیسک: کیفیت پرتو عالی ارائه میدهد، ایدهآل برای پردازش با دقت بالا؛ معمولاً هزینه بالاتری دارد.

3.2بر اساس تعداد محورهای کنترلشده:

- دستگاههای برش لیزری سه محوره: برای برش صفحهای دوبعدی و خطوط تراز پایه طراحی شده است.

- دستگاههای برش لیزری ۵ محوره: سر لیزر میتواند کج شود و بچرخد و برشهای تقاطعی سهبعدی پیچیده، مانند برشهای مورد نیاز برای لولههای شکلدار، را امکانپذیر کند.

- دستگاههای برش لیزری چند محوره: شامل درجات آزادی بیشتری برای انجام عملیات برش پیچیدهتر و دقیقتر است.

3.3با پیکربندی برش:

- دستگاههای لیزر چرخان با لوله ثابت: تیوب ثابت میماند در حالی که سر لیزر برای برش به دور آن میچرخد.

- دستگاههای لوله چرخان با لیزر ثابت: سر لیزر ثابت میماند؛ لوله برای عملیات برش توسط یک سه نظام میچرخد.

- ماشینهای برش هیبریدی: کنترل چرخشی و چند محوره را برای قابلیتهای پیشرفته برش سهبعدی ترکیب میکند.

3.4بر اساس سازگاری نوع لوله:

- ماشینهای برش لیزری لوله گرد: به طور خاص برای پردازش لوله های گرد طراحی شده است.

- دستگاههای برش لیزری لوله مربع، مستطیل و شکلدار: مناسب برای لولههای مربع، مستطیل و با شکل نامنظم.

- دستگاههای برش لیزری چند منظوره: قابلیت کار با چندین شکل و ابعاد لوله در یک سیستم واحد.

3.5بر اساس سطح اتوماسیون:

- دستگاههای برش لیزری دستی: مناسب برای تولید انبوه یا نمونهسازی اولیه.

- دستگاههای برش لیزری نیمه اتوماتیک: اتوماسیون جزئی را برای بهبود توان عملیاتی ارائه میدهد.

- دستگاههای برش لیزری تمام اتوماتیک: شامل بارگیری، برنامهریزی، برش و تخلیه خودکار؛ ایدهآل برای تولید در مقیاس بزرگ.

3.6بر اساس نوع لیزر:

- لیزرهای فیبری: پرکاربردترین منبع لیزر، سازگار با مواد مختلف.

- لیزرهای CO₂: برای برش مواد تخصصی مانند تیتانیوم موثر است؛ محافظ گازی قویتری فراهم میکند و اغلب به عنوان ارتقاء سیستمهای پلاسما عمل میکند.

4.0دستگاه برش لیزر فایبر چیست؟

اصل کار:

لیزر فیبری از فیبر آلاییده شده با ایتربیوم به عنوان واسطه تقویت لیزر استفاده میکند. پرتو لیزر از طریق فیبر نوری به سر برش منتقل میشود، جایی که با استفاده از یک لنز متمرکز کننده، در یک نقطه با چگالی بالا متمرکز میشود. این امر برش کارآمد و دقیقی را ممکن میسازد.

مزایا:

- راندمان انرژی بالا (نرخ تبدیل نوری به الکتریکی بیش از 30%)، که آن را به یک محصول کممصرف و سازگار با محیط زیست تبدیل میکند.

- ساختار جمع و جور و فضای کم؛ نیاز به نگهداری کم.

- طول موج کوتاه (حدود ۱۰۷۰ نانومتر) جذب بالایی در مواد فلزی ارائه میدهد، به ویژه برای فولاد ضد زنگ، فولاد کربنی، مس و آلومینیوم موثر است.

- کیفیت برش بالا با لبههای صاف، حداقل ناحیه تحت تأثیر گرما و تغییر شکل کم را ارائه میدهد.

- راهاندازی سریع و زمان پاسخ کوتاه؛ مناسب برای تولید خودکار.

- عمر طولانی - منابع لیزر فیبری میتوانند دهها هزار ساعت کار کنند.

معایب:

- قابلیت محدود برای برش مواد غیرفلزی.

- هزینه نسبتاً بالا، به ویژه برای مدلهای پرقدرت.

کاربردها:

ایدهآل برای برش با دقت بالا ورقهای فلزی نازک و لولههای ساخته شده از فولاد ضد زنگ، فولاد کربنی، فولاد آلیاژی، آلومینیوم و آلیاژهای مس. معمولاً در صنایع تولید صنعتی، خودرو، الکترونیک و تجهیزات پزشکی استفاده میشود.

5.0دستگاه برش لیزر CO₂ چیست؟

اصل کار:

دستگاههای برش لیزر CO₂ از گاز دی اکسید کربن به عنوان واسطه لیزر استفاده میکنند. لیزر در یک لوله تخلیه تولید میشود و از طریق مجموعهای از آینهها و یک لنز متمرکز کننده به سمت ماده هدایت میشود تا برش را انجام دهد.

مزایا:

- طول موج بلندتر (حدود ۱۰.۶ میکرومتر) امکان برش فلزات و غیرفلزات مانند پلاستیک، چوب و شیشه را فراهم میکند.

- طیف گستردهای از ضخامتهای برش، به ویژه برای صفحات ضخیم موثر است.

- فناوری بالغ و پایدار با عملکرد قابل اعتماد.

- هزینه اولیه کمتر در مقایسه با سیستمهای لیزر فیبری.

معایب:

- راندمان انرژی پایینتر (معمولاً حدود ۱۰-۱۵۱TP3T)، که منجر به مصرف برق بالاتر میشود.

- انتقال لیزر به یک محیط گازی و آینهها متکی است و نیاز به نگهداری پیچیدهتر و حساسیت بیشتر به شرایط محیطی دارد.

- اندازه دستگاه بزرگ با ساختار پیچیدهتر، که به فضای بیشتری نیاز دارد.

- روی مواد با بازتاب بالا مانند مس و آلومینیوم کمتر مؤثر است.

- مناطق تحت تأثیر گرما بزرگتر و خطر بیشتر تغییر شکل مواد.

کاربردها:

مناسب برای برش فولاد کربنی، فولاد ضد زنگ ضخیم، پلاستیک، چوب، پارچه و سایر مواد. به طور گسترده در صنایع تابلوسازی، بسته بندی، تولید مبلمان و قالب سازی استفاده می شود.

6.0مقایسه: دستگاههای برش لیزر فیبری در مقابل لیزر CO₂

| ویژگی | دستگاه برش لیزر فیبر | دستگاه برش لیزر CO₂ |

| طول موج لیزر | تقریباً ۱۰۷۰ نانومتر | ~10.6 میکرومتر |

| راندمان لیزر | زیاد (تقریباً 30% یا بیشتر) | کم (تقریباً 10–15%) |

| اندازه دستگاه | جمع و جور، صرفه جویی در فضا | ساختار بزرگ و پیچیده |

| هزینه نگهداری | کم | بالا |

| سازگاری مواد | عمدتاً فلزات (بهویژه فلزات کمبازتاب) | فلزات و غیر فلزات (مانند پلاستیک، چوب، شیشه) |

| ضخامت مناسب | ورقها و لولههای نازک | برای مواد ضخیمتر بهتر است |

| کیفیت برش | منطقه تحت تأثیر حرارت بالا و حداقل | منطقه متاثر از گرما بزرگتر |

| قیمت | بالاتر | نسبتاً پایینتر |

7.0تلرانسهای برش لیزر لوله چیست؟

برش لیزری لوله در مقایسه با برش ورق مسطح با چالشهای بیشتری روبرو است. موادی مانند لوله، آهن نبشی و مقاطع ناودانی اغلب دچار خمیدگی یا پیچش میشوند که میتواند برش دقیق را پیچیده کند.

اکثر سیستمهای لیزر لولهای قادر به حفظ تلرانسهای برش در اطراف هستند. ±۰.۰۱۰ اینچ (±۰.۲۵ میلیمتر)برای دستیابی به این سطح از دقت، بسیاری از ماشینها از ... استفاده میکنند. فناوری پروب تماسی برای تشخیص موقعیت و شکل دقیق لوله قبل از برش. اگرچه این امر دقت را بهبود میبخشد، اما میتواند سرعت برش را کاهش دهد.

در مقابل، برش لیزری ورق تخت معمولاً به تلرانسهای دقیقتری دست مییابد. ±۰.۰۰۵ اینچ (±۰.۱۳ میلیمتر)با این وجود، ±0.010 اینچ هنوز هم یک تلرانس دقیق برای پردازش لوله در نظر گرفته میشود و نسبت به روشهای سنتی مانند اره کردن و سوراخکاری، مزیت دقت قابل توجهی ارائه میدهد.

8.0کدام نرمافزارها و فرمتهای فایل توسط دستگاههای برش لیزر لوله پشتیبانی میشوند؟

برشدهندههای لیزری لولهای معمولاً مجهز به نرمافزار برنامهنویسی اختصاصی و رابطهای CAD/CAM هستند که فرآیند را از طراحی تا تولید ساده میکنند. فرمتهای فایل پشتیبانیشده معمولاً عبارتند از:

- .STP— استانداردی برای تبادل دادههای مدل سهبعدی

- .IGS- برای اشتراکگذاری هندسه سهبعدی در پلتفرمهای مختلف استفاده میشود

- .ایکس_تی- شامل دادههای هندسی دقیق برای قطعات پیچیده

- .IFC- فرمت داده باز که به طور گسترده در پروژههای ساختمانی و مهندسی استفاده میشود

9.0برندهای برتر دستگاههای برش لوله لیزری

چندین برند پیشرو به دلیل نوآوری، کیفیت دستگاه و رضایت مشتری در بازار برش لوله لیزر شناخته شدهاند. این برندها عبارتند از:

- ترامپف- به خاطر فناوریهای برش لیزری با دقت بالا شناخته شده است.

- بیسترونیک- تجهیزات کارآمد و قابل اعتمادی ارائه میدهد.

- آمادا- به خاطر پشتیبانی فنی قوی و طرحهای نوآورانهاش مشهور است.

- مازاک- پیشرفته در اتوماسیون و یکپارچهسازی سیستمها

- گروه BLM– متخصص در ارائه راهکارهای لیزری برای پردازش لوله.

- ماشین آلات ALEKVS– سیستمهای برش لوله کاربردی و مقرونبهصرفه ارائه میدهد.

عوامل کلیدی که هنگام انتخاب دستگاه برش لیزر لولهای باید در نظر بگیرید:

نوع مواد: مواد مختلف ممکن است به فناوریهای لیزر خاصی نیاز داشته باشند (مثلاً فیبر در مقابل CO₂).

قطر لوله و ضخامت دیواره: ظرفیت برش باید با اندازه و ضخامت لوله مورد نیاز کاربردهای شما مطابقت داشته باشد.

10.0تفاوت بین برشدهندههای لیزر لولهای و برشدهندههای لیزر تخت

در حالی که برخی از برشدهندههای لیزری تخت با ماژولهای اضافی برای پردازش لوله ارائه میشوند، معمولاً برای تغییر بین عملیات ورق و لوله به زمان راهاندازی طولانیتری نیاز دارند. در بیشتر موارد، آنها فقط از برش دوبعدی اولیه پشتیبانی میکنند. بسیاری از کارگاهها ادعا میکنند که قابلیتهای برش لوله را دارند، اما عملکرد واقعی آنها اغلب محدود است.

برش دهنده های لیزری لوله ایاز سوی دیگر، به طور خاص برای پردازش مواد با طول بلند طراحی شدهاند. این ماشینها قادر به کار با لولههای استاندارد ۲۰ فوتی یا ۲۴ فوتی - مانند لولههای مربعی ۲.۰×۲.۰×۰.۱۲۵ اینچ (تقریباً ۵۰×۵۰×۳ میلیمتر) - و پشتیبانی هستند. بارگذاری متوالی خودکار از موجودی بستهبندی شده، که راندمان تولید را تا حد زیادی بهبود میبخشد. در مقابل، لیزرهای تخت معمولاً به ... متکی هستند. بارگیری دستی هنگام جابجایی لولهها، که توانایی آنها را برای کار مداوم و با حجم بالا محدود میکند.

از نظر ابعاد برش، لیزرهای تخت به اندازه تخت محدود میشوند، معمولاً حداکثر طول برش کمتر از 10 فوت (حدود 3 متر) را مجاز میدانند. با این حال، لیزرهای لولهای معمولاً برای برش لوله و پروفیل مجهز هستند. تا ۲۰ فوت یا بیشتر از نظر طول.

از نقطه نظر کارایی، لیزرهای تیوبی میتوانند چندین قطعه را در امتداد یک بخش ۲۰ فوتی قرار دهیدشبیه به چیدمان قطعات روی یک ورق فلزی ۴×۱۰ فوتی در سیستمهای تخت. لیزرهای تخت برای دستیابی به این سطح از راندمان چیدمان در کاربردهای لولهسازی مناسب نیستند.

علاوه بر این، دستگاههای لیزر لولهای اغلب پشتیبانی میکنند برش سه بعدی ۴ محوره یا ۵ محورهکه آنها را قادر به پردازش طیف گستردهای از پروفیلهای سازهای - از جمله نبشی، فولاد ناودانی و تیرآهنهای I شکل - میکند. این ماشینها همچنین میتوانند ... برشهای اریب، امکان قرار دادن قطعات را فراهم میکند بلافاصله پس از برش، آماده جوشکاریبدون نیاز به سنگ زنی اضافی یا آماده سازی لبه.

در مقابل، لیزرهای تخت محدود به برش دوبعدی در امتداد محورهای X و Yکه آنها را برای کارهای پیچیده سهبعدی لوله و پروفیل نامناسب میکند.

11.0برش لولههای فولادی با لیزر: فیبر یا CO₂؟

مزایای برش لیزر فیبری:

- مصرف برق پایین: سیستمهای لیزر فیبری انرژی کمتری مصرف میکنند و هزینههای عملیاتی را کاهش میدهند.

- حداقل نگهداری: منابع لیزر فیبر تقریباً به هیچ گونه تعمیر و نگهداری نیاز ندارند و باعث کاهش زمان از کار افتادگی و هزینههای نگهداری میشوند.

- سرعت برش بالا: برش دهندههای لیزر فایبر سرعت برش بسیار بالایی دارند و باعث افزایش راندمان تولید میشوند.

- سازگاری گسترده با فلزات: قابلیت برش انواع فلزات از جمله مس، برنج و آلیاژهای فلزی.

- توانایی تمرکز عالی: لیزرهای فیبری پرتو را در یک نقطه کوچکتر متمرکز میکنند و برشهای دقیقتری را ممکن میسازند و پایداری سیستم را افزایش میدهند.

کاربردهای مناسب برش لیزر CO₂:

اگرچه لیزرهای CO₂ منابع کمانرژیتری در نظر گرفته میشوند، اما همچنان یک جایگزین مناسب هستند، بهویژه برای:

- برش لولههای ضخیم: لیزرهای CO₂ برای لولههای فولادی ضخیمتر از ۴ تا ۵ میلیمتر مفید هستند.

- لولههای فولادی کم کربن: مناسب برای کاربردهایی که شامل برش لولههای فولادی کم کربن است.

12.0چگونه یک دستگاه برش لوله لیزر خوب انتخاب کنیم؟

چگونه درست را انتخاب میکنید؟ دستگاه برش لوله لیزری از بین این همه برند و مدل؟

12.1لیزرهای فیبری را به لیزرهای CO₂ ترجیح دهید:

دستگاههای برش لیزر لولهای مدرن عمدتاً از لیزرهای فیبری استفاده میکنند. در مقایسه با لیزرهای CO₂ سنتی، لیزرهای فیبری مزایای متعددی ارائه میدهند:

- راندمان برش بالاتر: لیزرهای فیبری در طول موجهای کوتاهتری کار میکنند و از انرژی بهتری استفاده میکنند.

- هزینههای نگهداری کمتر: نیازی به آینههای گرانقیمت یا گاز CO₂ نیست.

- سازگاری گستردهتر با مواد: به ویژه برای فولاد کربنی، فولاد ضد زنگ و آلیاژهای آلومینیوم مناسب است.

توصیه: مگر اینکه نیازهای خاصی برای برش غیرفلزات داشته باشید، مدلهای لیزر فایبر را به عنوان اولین گزینه خود انتخاب کنید.

12.2به دنبال قابلیت برش «بدون نیاز به برش» باشید - کلید کاهش هزینه و بهرهوری:

روشهای برش سنتی اغلب ۵۰ تا ۲۰۰ میلیمتر ضایعات در انتهای لوله باقی میگذارند. ماشینهای مدرن، از طریق ساختار بهینه سه نظام و سیستمهای کنترل حرکت، میتوانند به موارد زیر دست یابند:

- ضایعات دم ≤30 میلیمتر، یا حتی واقعی برش بدون دم.

- ۵ تا ۱۰۱TP3T در هر لوله صرفهجویی میکند، که بهویژه در تولید با حجم بالا مفید است.

پیادهسازیهای رایج: - ساختار شناور/دنبالهساز دو چاک

- برش درجا (برش درجا)

- تنظیم طول گیره دینامیکی

نکته: اگر کسب و کار شما سالانه حجم زیادی لوله مصرف میکند، قابلیت zero-tail میتواند هزینههای مواد را به میزان قابل توجهی کاهش دهد.

12.3ارزیابی سازگاری لوله بر اساس قابلیتهای پردازش:

برشدهندههای لوله لیزری از طیف گستردهای از مواد پشتیبانی میکنند. قبل از خرید، نیازهای تولیدی خود را مشخص کنید.

| قابلیت | توضیحات |

| انواع لوله | گرد، مربع، مستطیل، بیضی، آهن زاویه دار، ناودانی، میلگرد تخت، اشکال خاص |

| قطر پشتیبانی شده | محدوده رایج: 20 تا 220 میلیمتر؛ برخی دستگاهها تا 350 میلیمتر |

| حداکثر طول تغذیه | معمولاً ۶ متر، ۹ متر یا ۱۲ متر |

| حداکثر ضخامت دیواره | ۱ تا ۱۰ میلیمتر (بستگی به توان لیزر و جنس ماده دارد) |

| توصیه: اندازه اولیه و نوع موادی که استفاده میکنید را تأیید کنید تا از انتخاب بیش از حد یا کمتر از حد مجاز ماشینآلات جلوگیری شود. |

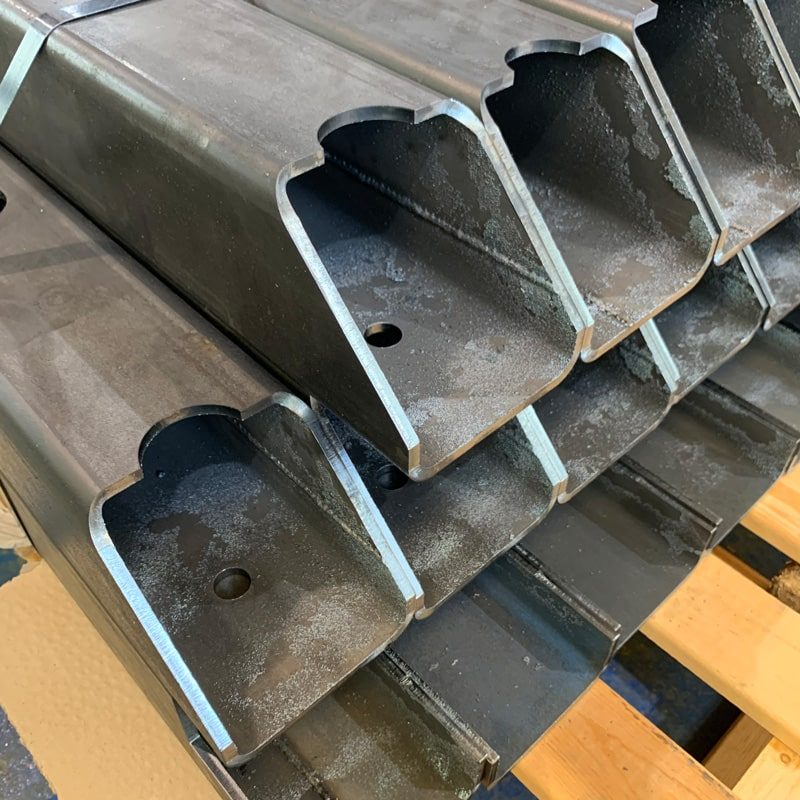

12.4دقت برش و کیفیت لبه: کلید مونتاژ و جوشکاری:

یک دستگاه برش لیزری با کیفیت نه تنها باید سریع باشد، بلکه باید دقیق و تمیز نیز باشد:

- دقت تغییر موقعیت: ≤±0.03 میلیمتر

- عرض بریدگی: ۰.۲-۰.۵ میلیمتر

- کیفیت لبه: باید بدون پلیسه و عاری از آثار سوختگی یا اکسیداسیون باشد، به طوری که امکان جوشکاری یا مونتاژ مستقیم را فراهم کند.

- قابلیت برش اریب (مثلاً ۴۵ درجه): امکان اتصال محکمتر لوله به لوله را برای جوشکاری فراهم میکند.

12.5سطح اتوماسیون، کارایی و هزینه نیروی کار را تعیین میکند:

یک برش دهنده لوله لیزری با بارگیری/تخلیه خودکار و ویژگیهای ماشینکاری هوشمند میتواند بهرهوری را تا حد زیادی افزایش داده و نیاز به نیروی کار را کاهش دهد:

| ویژگی اتوماسیون | مزیت |

| بارگیری خودکار | تغذیه دستهای مواد را با حداقل ورودی دستی امکانپذیر میکند |

| نرمافزار هوشمند لانهسازی | مسیرهای برش را بهینه کرده و مسافت طی شده را به حداقل میرساند |

| مرتبسازی و تخلیه خودکار | قطعات را بر اساس طول/نوع برای پردازش پس از تولید ساده مرتب میکند |

| برش مگس | امکان برش چند سوراخه پیوسته و کاهش زمان چرخه را فراهم میکند |

12.6آیا نرمافزار و سیستم کنترل، هوشمند و آسان برای استفاده است؟

سیستمی را انتخاب کنید که از وارد کردن مستقیم CAD/CAM و تجزیه مدل سهبعدی پشتیبانی کند تا گردش کار سادهتر شود:

- تشخیص خودکار شکل و ابعاد قطعات

- پشتیبانی از فرمتهای محبوب (.dxf، .stp، .igs)

- شامل بهینهسازی اشتراکگذاری لبه و تشخیص سوراخهای بههمپیوسته

- ارتباط هوشمند قدرت لیزر و سرعت برش

13.0چرا برش لیزری را برای لولهها انتخاب کنیم؟

لولههای فلزی مقرونبهصرفه و از نظر ساختاری قوی هستند، بهویژه در مقایسه با اجزای مشابه تولید شده از طریق ماشینکاری CNC. با این حال، پردازش سنتی لوله چالشهای متعددی را به همراه دارد - اغلب نیاز به کار دستی فشرده دارد و انجام آن با دقت بالا دشوار است. عملیاتی مانند سوراخکاری لولههای فولادی ضخیم، برش زوایای دقیق یا ماشینکاری قطعات غیر دایرهای میتواند زمانبر و با دقت محدود باشد.

برش لوله با لیزر به طور موثری این مشکلات را برطرف میکند. سیستمهای مدرن میتوانند هندسههای بسیار پیچیده را با تلرانسهایی در حد هزارم اینچ برش دهند، در عین حال از برش مورب نیز پشتیبانی میکنند. قطعات برش خورده با طراحی خوب میتوانند خود-گیره شوند و کارایی فرآیندهای مونتاژ و جوشکاری بعدی را بهبود بخشند.

با این اوصاف، دستگاههای برش لوله لیزر سرمایهگذاری قابل توجهی را میطلبند که اغلب چندین میلیون دلار هزینه دارند. آنها برای تولید در سطح سازمانی و با حجم بالا مناسبترین هستند. برای کارهای با حجم کم، زمان از کار افتادن دستگاه میتواند پرهزینه باشد، بنابراین تصمیمات سرمایهگذاری باید با دقت نیازهای تولید را در مقابل هزینههای سرمایهای بسنجند.

14.0مزایای برش لیزری لوله در مقایسه با سایر روشهای برش

برش لیزری لولهای از پرتو لیزر پرقدرت متمرکز بر سطح ماده برای انجام برشهای دقیق استفاده میکند. در مقایسه با روشهای برش سنتی و جایگزین، این روش مزایای زیر را ارائه میدهد:

- اره مکانیکی:

دقت کمتر، لبههای ناهموار که نیاز به پردازش تکمیلی دارند؛ سرعت برش پایینتر؛ کار زیاد با راندمان پایین؛ محدودیت در تولید پروفیلهای پیچیده یا برشهای زاویهدار. - برش پلاسما:

برای برش مواد فلزی ضخیم با سرعت بالا موثر است. با این حال، ناحیه تحت تأثیر حرارت وسیعی ایجاد میکند و لبههای برش ناهمواری دارد که نیاز به پرداخت ثانویه دارد. دقت آن کمتر از برش لیزری است و آن را برای قطعات ظریف یا پیچیده نامناسب میکند. - برش با واترجت:

قادر به برش طیف وسیعی از مواد، هم فلزات و هم غیرفلزات؛ لبههای صاف و بدون ناحیه تحت تأثیر گرما ایجاد میکند. با این حال، سیستمهای واترجت برای خرید و نگهداری گرانتر هستند، با سرعت کمتری نسبت به لیزر کار میکنند و برای لولههای بسیار نازک یا دقیق ایدهآل نیستند. - برش لیزری ورق تخت:

برشهای دقیق و تمیزی را برای مواد مسطح ارائه میدهد. با این حال، برش مقاطع لوله اغلب نیاز به بارگذاری دستی دارد و این سیستم به برشهای دوبعدی محدود است - که آن را برای پروفیلهای سهبعدی یا عملیات چند زاویهای نامناسب میکند. - برش لیزری لوله:

دقت بالا (±0.010 اینچ)، لبههای تمیز بدون نیاز به پردازش ثانویه؛ پشتیبانی از هندسههای سهبعدی پیچیده و برشهای مورب چند زاویهای؛ دارای بارگذاری خودکار برای لولههای بلند و ایدهآل برای تولید دستهای. اگرچه این تجهیزات گران است، اما برای استفاده صنعتی و مقیاسپذیر بسیار مناسب است.

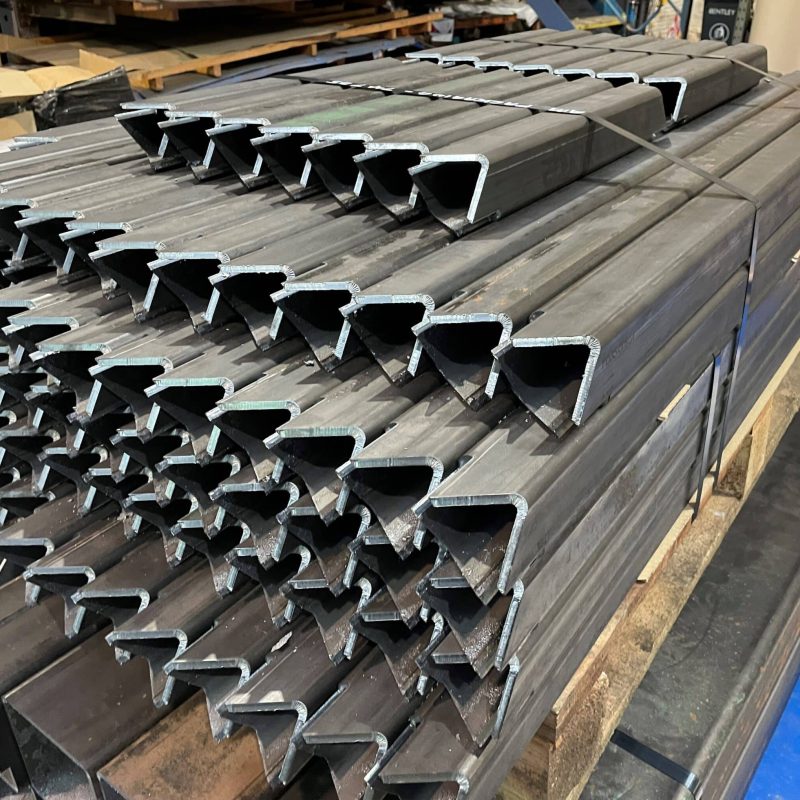

15.0اشکال مواد پشتیبانی شده توسط سیستمهای برش لیزری لوله

برشدهندههای لیزری لوله محدود به لولههای استاندارد و پروفیلهای سازهای نیستند. آنها قادر به پردازش طیف گستردهای از اشکال، از جمله موارد زیر هستند:

- لولههای گرد، لولههای مربع، لولههای مستطیلی و لولههای بیضی شکل

- نبشی، فولاد ناودانی، تیرآهنهای I شکل و سایر پروفیلهای استاندارد

- اکستروژنهای سفارشی با اشکال خاص مانند مقاطع ذوزنقهای، Z شکل یا C شکل

- لولههای فولادی سازهای و پروفیلهای مقطع پیچیده

- لولههای چندضلعی و سایر هندسههای لوله غیراستاندارد

دستگاههای لیزر لولهای پیشرفته همچنین از برش سهبعدی چند محوره پشتیبانی میکنند. این امر امکان انجام عملیات دقیق مانند پخ، شیار، سوراخ و خطوط پیچیده را فراهم میکند. در نتیجه، برش لیزر لولهای به طور گسترده در صنایعی از جمله تولید ماشینآلات، خودرو، هوافضا و ساخت سازه مورد استفاده قرار میگیرد.

16.0مزایا و محدودیتهای برش لوله با لیزر

مزایای برش لوله با لیزر:

- گردش کار نیمه خودکار تا کاملاً خودکار: توان عملیاتی بالا را فراهم میکند و راندمان تولید را به طور قابل توجهی بهبود میبخشد.

- حداقل ضایعات مواد: استفاده از مواد بهینه شده است، بدون ضایعات یا با ضایعات بسیار کم.

- برش با دقت بالا: برشهای تمیز، پیچیده و تکرارپذیر با کیفیت عالی لبه ارائه میدهد.

- سازگاری گسترده با مواد: مناسب برای تقریباً همه انواع فلز.

- اندازه لوله انعطاف پذیر: به طور موثر اکثر طولها و قطرهای لوله تا 6 اینچ را مدیریت میکند.

محدودیتها یا چالشهای برش لوله با لیزر:

- تغییر رنگ لبه: برخی از مواد ممکن است تغییر رنگ جزئی در اثر حرارت یا اثرات هاله در نزدیکی لبه برش نشان دهند، که اغلب ناشی از محافظهای پاشش یا گاز کمکی بیش از حد است.

- علائم ورود و خروج را برش دهید: نقاط ورود و خروج ممکن است منجر به بینظمیهای کوچک یا پرداختهای لبهای ناهماهنگ شوند.

- محدودیتهای ضخامت دیواره: برای مواد دیواره نازک، معمولاً با ضخامت کمتر از 0.500 تا 1.000 اینچ، مناسبترین است.

17.0ویژگیهای کلیدی نرمافزار برش لیزری لوله چیست؟

- لانه سازی خودکار: به طور خودکار مسیرهای برش را بر اساس طول لوله و ابعاد قطعه مرتب میکند تا حداکثر استفاده از مواد و کاهش ضایعات را به همراه داشته باشد.

- برش خط مشترک / برش لبه مشترک: هنگام برش چندین قطعه، لبههای برش را به اشتراک میگذارد و زمان برش و مصرف انرژی لیزر را کاهش میدهد و راندمان را بهبود میبخشد.

- برنامهریزی مسیر چند محوره: از کنترل اتصال ۳ محوره، ۴ محوره و ۵ محوره برای تولید مسیرهای برش سهبعدی پیچیده مانند پخ، اریب و برشهای تقاطعی پشتیبانی میکند.

- مدیریت پایگاه داده مواد: پارامترهای برش برای مواد مختلف (قدرت لیزر، سرعت برش، نوع گاز و غیره) را برای بازیابی و تنظیم سریع ذخیره میکند.

- شبیهسازی مسیر برش: شبیهسازی سهبعدی فرآیند برش را برای تشخیص تداخل مسیر و مشکلات احتمالی ماشینکاری از قبل فراهم میکند.

- مدیریت ضایعات: به طور هوشمندانهای مناطق ضایعات را شناسایی میکند، چیدمان قطعات را بهینه میکند و ضایعات مواد را کاهش میدهد.

- کالیبراسیون ابعاد خودکار: به طور خودکار برنامههای برش را مطابق با انحرافات ابعادی واقعی لوله تنظیم میکند تا از دقت ماشینکاری اطمینان حاصل شود.

- ادغام CAD/CAM: مستقیماً فایلهای طراحی CAD (مثلاً فرمتهای .STP، .IGS) را برای تولید خودکار برنامههای برش وارد میکند.

- نظارت و تشخیص از راه دور: وضعیت تجهیزات را به صورت بلادرنگ رصد میکند و هشدارهای تشخیص خطا و تعمیر و نگهداری را ارائه میدهد.

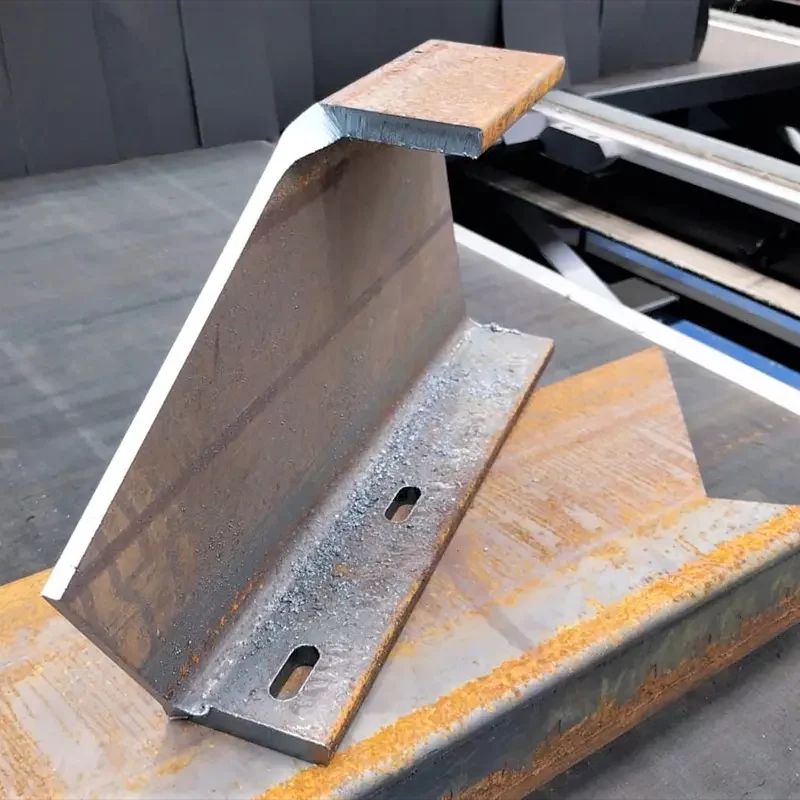

18.0چگونه برش لیزر لوله، نوآوری را در طراحی و فرآیندهای تولید هدایت میکند؟

مهندسان بیشتری پتانسیل برش لوله با لیزر را تشخیص میدهند. پیش از این، به دلیل هزینههای بالا یا مشکلات تولید، اشکال و اندازههای خاصی از این روش حذف میشدند. اکنون، این هندسهها عملیتر و در دسترستر شدهاند. به طور سنتی، شکاف دادن لوله به ماشینکاری مکانیکی متکی بود، اما امروزه، شکاف زدن روی لولهها و سایر پروفیلها ساده شده است.

نوآوریهای طراحی که توسط لیزرهای تیوبی امکانپذیر شدهاند:

هنگام طراحی قطعات، در نظر گرفتن قابلیتهای برش لیزری لوله، امکانات جدیدی را ایجاد میکند و آزادی طراحی را گسترش میدهد. مهمتر از آن، امکان بهینهسازی فرآیندهای تولید پاییندستی را فراهم میکند.

محدودیتهای روشهای برش سنتی:

برش سنتی لوله و پروفیل اغلب به ارههایی وابسته است که سرعت برش پایین و دقت پایینی دارند. سرعت پایین به تنهایی مشکلساز است، اما دقت پایین میتواند در مراحل بعدی تولید مشکلات بیشتری ایجاد کند.

مثال موردی:

به عنوان مثال، یک لوله مربعی ۲.۰ در ۲.۰ در ۰.۱۲۵ اینچی را در نظر بگیرید. فرض کنید نیاز به ساخت یک قاب مستطیلی ساده به ابعاد ۳ فوت در ۶ فوت دارید. در گذشته، یک کارگاه معمولی لوله را با استفاده از اره به چهار قطعه با زاویه ۴۵ درجه برش فارسی میداد. جابجایی، اندازهگیری و تنظیم اره برای برشهای دقیق ۴۵ درجه زمانبر و اغلب غیردقیق است.

کاربردهای برش لوله با لیزر

توسعه فناوری برش لوله با لیزر، بازارها و صنایع متعددی را در بر میگیرد. روشهای پردازش و برش لوله فلزی متنوع هستند و عملیات رایج شامل سوراخکاری، شیارزنی و برش انتهایی میشود. این فرآیندها اغلب با اتصال به لولهها یا ورقهای دیگر ترکیب میشوند.

کاربردهای فناوری برش لوله لیزری:

دستگاههای برش لوله لیزری برای برش دقیق انواع فلزات و برخی مواد غیرفلزی، از جمله فولاد ضد زنگ، استیل، آلومینیوم، مس، برنج و برنز طراحی شدهاند. این فناوری کاربرد گستردهای در بخشهای مختلف، عمدتاً برای ساخت قطعات سفارشی، دارد. صنایع رایج عبارتند از:

- مهندسی سازه

- تولید

- خودرو

- هوافضا

- دفاع

موارد استفاده معمول:

- نورپردازی: ساخت انواع چراغ و پایه های سفارشی.

- سازههای لولهای: تولید اسکلتهای لولهای برای مصارف ساختمانی و صنعتی

- سیستمهای اگزوز: برش لوله برای سیستمهای اگزوز خودرو و ماشینآلات.

- قطعات هواپیما: ارائه برشهای با دقت بالا برای قطعات هوافضا.

- اجزای دفاعی: تولید تجهیزات نظامی و قطعات مرتبط.

شکلهای رایج لوله مناسب برای برش لیزری:

- لولههای گرد

- لولههای مربعی

- مقاطع زاویه دار

- لولههای مستطیلی

- پروفیلهای تیر

- اشکال تشکیل شده

- پروفیلهای اکسترود شده سفارشی

فناوری برش لیزری تقریباً در موارد زیر به کار میرود: 90% کاربردهای سازهای لولهای متوسط و بزرگ. این پذیرش گسترده به دلیل انعطافپذیری و دقت بالای آن است، به ویژه در صنایعی با الزامات سختگیرانه مانند هوافضا و خودروسازی بسیار مهم است. برش لوله لیزری نه تنها برشهای با کیفیت بالا را تضمین میکند، بلکه طیف گستردهای از شکلها و اندازههای لوله را نیز در بر میگیرد.

19.0سوالات متداول: سوالات متداول در مورد برش لوله با لیزر

چگونه بین برش دهندههای لیزر فیبری و برش دهندههای لیزر CO₂ یکی را انتخاب کنیم؟

- برش دهنده های لیزر فیبری: مناسب برای فلزات با بازتاب کم، ارائه راندمان و دقت برش بالاتر. ایدهآل برای مواد نازک با هزینههای نگهداری کمتر.

- برش دهنده های لیزری CO₂: برای مواد ضخیمتر، به خصوص فولاد کم کربن و برخی مواد غیرفلزی، بهتر است. با این حال، آنها راندمان پایینتری دارند و نگهداری آنها پیچیدهتر است، که آنها را عمدتاً برای صفحات فلزی ضخیمتر مناسب میکند.

برش لوله با لیزر چه شکلهایی از لوله را میتواند انجام دهد؟

دستگاههای برش لوله لیزری میتوانند طیف گستردهای از اشکال لوله را برش دهند، از جمله:

- لولههای گرد، مربع و مستطیل

- لولههای بیضی شکل

- پروفیلهای اکسترود شده سفارشی مانند مقاطع ذوزنقهای، Z شکل و C شکل

- فولادهای سازهای مانند نبشی، فولاد ناودانی و تیرآهنهای I شکل

تلرانس برش معمول در برش لوله لیزر چقدر است؟

اکثر سیستمهای برش لیزری لولهای، تلرانس برش تقریباً ... را حفظ میکنند. ±۰.۰۱۰ اینچ (±۰.۲۵ میلیمتر)این دقت برای اکثر کاربردهای صنعتی مناسب است و به طور قابل توجهی بهتر از روشهای سنتی ارهکاری و سوراخکاری است.

مزایای برش لوله با لیزر در مقایسه با روشهای سنتی چیست؟

در مقایسه با اره مکانیکی، برش پلاسما یا برش واترجت، برش لوله با لیزر موارد زیر را ارائه میدهد:

- دقت بالاتر: دستیابی به تلرانسهایی در حد هزارم اینچ با لبههای صاف که نیازی به پرداخت ثانویه ندارند.

- قابلیت برش پیچیده: قادر به برش خطوط و پخهای سهبعدی پیچیده برای نیازهای دقیق تولید.

- اتوماسیون: از بارگیری و پردازش خودکار پشتیبانی میکند، هزینههای نیروی کار را کاهش و راندمان تولید را افزایش میدهد.

آیا نگهداری از دستگاههای برش لولهای لیزر دشوار است؟

- لیزر فیبر برش دهنده ها به نگهداری نسبتاً کمی نیاز دارند، معمولاً محدود به تعویض دورهای محیط تقویت لیزر، و طول عمر طولانی تجهیزات.

- لیزر CO₂ برش دهنده ها از گاز و آینه برای انتقال لیزر استفاده میکنند که مستلزم نگهداری مکرر، هزینههای مرتبط بالاتر و زمان از کارافتادگی است.

هزینه برش لوله لیزر چقدر است؟

دستگاههای برش لوله لیزری عموماً هزینه اولیه بالایی دارند و همین امر آنها را برای تولید در سطح سازمانی و در مقیاس بزرگ مناسب میکند. با وجود سرمایهگذاری اولیه، اتوماسیون و دقت بالای برش، هزینههای نیروی کار و زمان چرخه تولید را به میزان قابل توجهی کاهش میدهد و استفاده از آنها را در تولید انبوه توجیه میکند.

منابع

www.ametals.com/post/everything-you-need-to-know-about-the-tube-laser

www.oshcut.com/design-guide/tube-cutting-basics

www.allmetalsfab.com/common-questions-about-tube-lasers/

https://en.wikipedia.org/wiki/Laser_cutting

https://en.wikipedia.org/wiki/Fiber_laser