1.0مقدمهای بر فرآیند خمکاری لولههای فولادی ضد زنگ

1.1ویژگیهای مواد فولاد ضد زنگ و سازگاری خمشی

فولاد ضد زنگ به دلیل استحکام بالا، مقاومت در برابر خوردگی و شکلپذیری عالی، یک ماده حیاتی در تولید صنعتی است.

سخت اما شکلپذیربا فرآیندهای مناسب، فولاد ضد زنگ میتواند به اشکال پیچیده خم شود و این امر آن را برای نمونههای اولیه سفارشی و قطعات دقیق مناسب میسازد.

مزایای صنعت:

- دواممقاومت در برابر خوردگی و اکسیداسیون، آن را برای محیطهای سخت ایدهآل میکند.

- خاصیت ارتجاعی و استحکام: هم پایداری ساختاری و هم انعطافپذیری در شکلدهی را فراهم میکند.

1.2 کاربردهای کلیدی خمکاری لوله از جنس استیل ضد زنگ در صنعت

| صنعت | کاربردهای معمول | الزامات فرآیند |

| خودرو | لولههای اگزوز، شاسی، لولههای سوخت | خمکاری با دقت بالا، کنترل برگشت فنری، مقاومت در برابر دمای بالا |

| پزشکی | براکت ابزار جراحی، لوله پزشکی | سطح نهایی استریل، خمکاری دقیق با شعاع کوچک |

| ساخت و ساز | نردهها، سازههای تزئینی، تکیهگاههای دیوار پردهای | تقاضای زیبایی بالا، خم شدن بدون علامت |

| انرژی | خطوط لوله نفت، اجزای نیروگاه هستهای | خم شدن لولههای جدار ضخیم، مقاومت در برابر خوردگی تنشی |

2.0چالشها و راهحلها در خمکاری لولههای فولادی ضد زنگ

2.1ویژگیهای مواد و مشکلات خمش

- استحکام و شکلپذیری بالا:فولاد ضد زنگ ترکیبی از استحکام بالا و شکلپذیری خوب است که برای قطعات سازهای و تجهیزات صنعتی مناسب است.

- چالشها:استحکام بالا → نیاز به نیروی خمشی بیشتر، که باعث افزایش بار دستگاه میشود. شکلپذیری بالا → مستعد برگشت فنری، که بر دقت شکلدهی تأثیر میگذارد

- مقاومت در برابر خوردگی:آسیب سطحی در حین خم شدن (مثلاً خراش، فرورفتگی) ممکن است مقاومت در برابر خوردگی را کاهش دهد، بنابراین باید از اصطکاک بیش از حد جلوگیری شود.

2.2تفاوتهای پردازش در بین گریدهای فولاد ضد زنگ

| نوع فولاد ضد زنگ | ویژگیهای پردازش | چالشهای خم شدن | راهکارهای پیشنهادی |

| فولاد ضد زنگ 304 | شکلپذیری خوب، کاربرد گسترده | برگشت فنری قابل توجه، کنترل شعاع مورد نیاز | طراحی قالب با جبران برگشت فنری – کمی بیش از حد خم شوید (+۲°~۵°) |

| فولاد ضد زنگ 316 | مولیبدن اضافه شده، مقاومت در برابر خوردگی قویتر اما سختتر | به نیروی بیشتری نیاز دارد، مستعد سخت شدن کار است | – از خم کن لوله هیدرولیک/CNC با تناژ بالا استفاده کنید - کاهش سرعت خمکاری |

| فولاد ضد زنگ دوبلکس | استحکام بالا، چقرمگی خوب اما پردازش دشوار | مستعد ترک خوردن، کنترل برگشت فنری پیچیده | – پیش گرم کردن (۲۰۰ تا ۳۰۰ درجه سانتیگراد) – از خمش چند مرحلهای پیشرونده استفاده کنید |

3.0مرور کلی روشهای فرآیند خمکاری

خمکاری لولههای فولادی ضد زنگ را میتوان از طریق روشهای مختلفی انجام داد که هر کدام برای اندازههای خاص لوله، خواص مواد و الزامات دقت مناسب هستند. انتخاب فرآیند مناسب مستقیماً بر دقت شکلدهی، پرداخت سطح و قابلیت اطمینان سازه تأثیر میگذارد.

این بخش پنج تکنیک خمکاری رایج - دستی، هیدرولیکی، CNC، خمکاری غلتکی و خمکاری گرم - را معرفی میکند و کاربردهای مناسب، انواع تجهیزات و مراحل عملیاتی استاندارد آنها را برجسته میکند.

3.1خم کاری لوله با دست (لوله خم کن دستی)

سناریوهای قابل اجرا:دستههای کوچک، لولههای با قطر کوچک (عموماً ≤25 میلیمتر)، الزامات دقت پایین.

تجهیزات:خم کن لوله دستی (با قالب هایی با اندازه های مختلف).

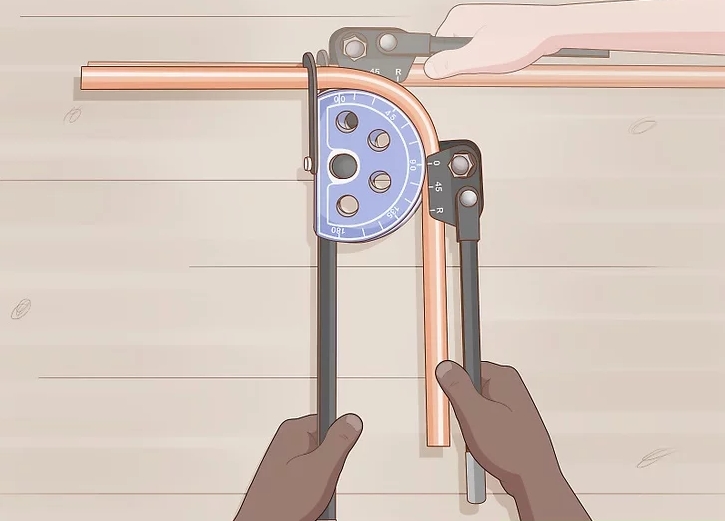

مراحل عملیاتی:

- قالب را انتخاب کنید:بر اساس قطر خارجی لوله (OD)، قالب خمکاری مناسبی انتخاب کنید.

- لوله را تعمیر کنید:لوله را داخل خم کن قرار دهید، مطمئن شوید که یک سر آن در مقابل بلوک موقعیت یابی قرار دارد و نقطه شروع خمش با مرکز قالب هم تراز است.

- محل خم شدن را علامت بزنید:با استفاده از یک ماژیک، محل شروع خمیدگی را مشخص کنید.

- عملیات دستی:دسته را به آرامی بکشید تا لوله در اطراف قالب تا زاویه مورد نظر خم شود (به مقیاس زاویه مراجعه کنید).

- جبران برگشت فنری:از آنجایی که فولاد ضد زنگ خاصیت ارتجاعی دارد، برای جبران برگشت فنری، کمی بیش از حد خم کنید (۲ تا ۵ درجه).

- لوله را بردارید:گیره را رها کنید و زاویه خم و میزان گرد بودن آن را بررسی کنید.

3.2خم کاری لوله هیدرولیک (دستگاه خم کاری لوله هیدرولیک)

سناریوهای قابل اجرا:لولههای متوسط تا بزرگ (DN15–DN150)، نیازمند دقت متوسط تا زیاد.

تجهیزات:دستگاه خم کن لوله هیدرولیک (همراه با پمپ هیدرولیک، قالب، گیره).

مراحل عملیاتی:

- نصب قالبها:قالب خمش، قالب گیره و قالب فشار منطبق را مطابق با قطر لوله نصب کنید.

- تنظیم پارامترها:زاویه خمش (مثلاً ۹۰ درجه) و سرعت را تنظیم کنید (سرعت کمتر به جلوگیری از چروک شدن کمک میکند).

- لوله را تعمیر کنید:لوله را در دستگاه قرار دهید و آن را با قالب گیره محکم کنید، مطمئن شوید که انتهای لوله با قالب خمش همتراز است.

- پمپ هیدرولیک را روشن کنید:دکمه را فشار دهید تا سیلندر هیدرولیکی فعال شود، که قالب خم را حول محور خود میچرخاند تا لوله خم شود.

- فشار را نگه دارید:برای کاهش برگشت فنری، فشار را به مدت ۲ تا ۳ ثانیه نگه دارید.

- تنظیم مجدد و حذف لوله:سیستم هیدرولیک را آزاد کنید، لوله را بردارید و وجود فرورفتگی یا تغییر شکل بیضی شکل را بررسی کنید.

3.3خمکاری لوله CNC (دستگاه خمکاری لوله CNC)

سناریوهای قابل اجرا:خمهای سهبعدی پیچیده، تولید در حجم زیاد، دقت بالا (مثلاً سیستمهای اگزوز خودرو).

تجهیزات:دستگاه خم کن لوله CNC (با موتور سروو و سیستم کنترل PLC).

مراحل عملیاتی:

- برنامهنویسی: پارامترهای خمش (زاویه، شعاع، سرعت پیشروی) را از طریق پنل کنترل وارد کنید یا نقشههای CAD را وارد کنید.

- لوله را با گیره ببندید: لوله را داخل قفسه بارگیری قرار دهید؛ دستگاه به طور خودکار آن را گیره زده و تراز میکند.

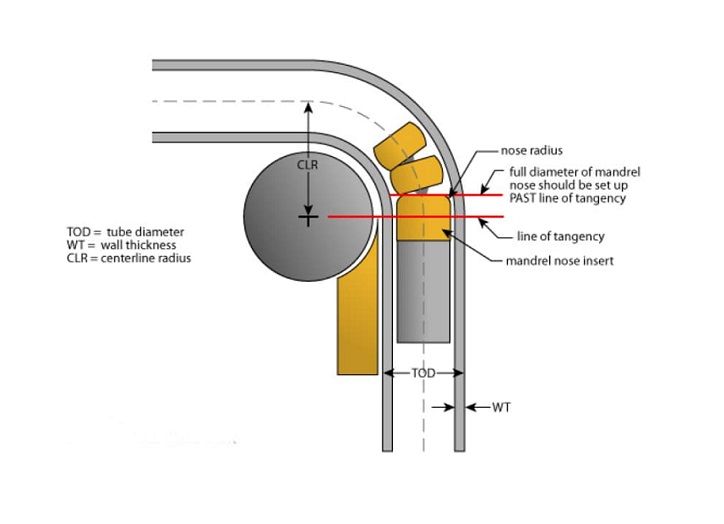

- خم شدن خودکار:

- قالب گیره، لوله را در جای خود نگه میدارد، در حالی که قالب خمش طبق برنامه میچرخد.

- یک مندرل از فروپاشی لوله جلوگیری میکند و یک تقویتکننده از چروکیدگی جلوگیری میکند.

- پس از هر خم شدن، واحد تغذیه، لوله را به نقطه خم شدن بعدی منتقل میکند.

- نظارت بر زمان واقعی: حسگرهای لیزری زوایای خمش واقعی را رصد میکنند و به طور خودکار برگشت فنری را جبران میکنند.

- خروجی محصول: پس از خم شدن، لوله به طور خودکار برای بازرسی کیفیت (مثلاً آزمایش عبور از گیج) تخلیه میشود.

3.4خم کاری رول

دستگاه خم کن سه غلتکی

ویژگیهای ساختاری: طرح سه غلتکی: یک غلتک بالایی (غلتک پرس فعال) + دو غلتک پایینی (غلتکهای نگهدارنده ثابت).

روش تنظیم: غلتک بالایی به صورت عمودی حرکت میکند؛ غلتکهای پایینی دارای فاصله ثابت یا قابل تنظیم هستند.

سناریوهای قابل اجرا:

- انواع لوله: لوله گرد از جنس استیل ضد زنگ، لوله مربعی، فولاد تخت و غیره (ضخامت دیواره متوسط).

- شعاع خمش: مناسب برای قوسهای با شعاع بزرگ (مثلاً نردههای محافظ، هندریلها، سازههای دایرهای).

مراحل عملیاتی:

- فشار غلتک بالایی را تنظیم کنید: فشار رو به پایین غلتک بالایی را بر اساس قطر لوله و ضخامت دیواره تنظیم کنید.

- لوله را تغذیه و تراز کنید: لوله را بین سه غلتک قرار دهید و مطمئن شوید که انتهای شروع با غلتکها همتراز است.

- پیش خم اولیه:

- دستگاه را روشن کنید؛ غلتک بالایی به پایین فشار میآورد و لوله میغلتد تا یک منحنی اولیه تشکیل دهد.

- اگر انتهای لولهها خم نشدهاند (به دلیل اثر لبه صاف)، در صورت لزوم، انتهای لولهها را با قالب پیشخم کنید.

- خم شدن تدریجی:

- مراحل نورد را تکرار کنید و در عین حال فشار غلتک بالایی را به تدریج تنظیم کنید تا به قوس مورد نظر برسید.

- بررسی گرد بودن: برای تأیید ثبات خمش، از یک الگوی قوس یا دستگاه اندازهگیری لیزری استفاده کنید.

دستگاه خم کن ۵ غلتکی

طرح پنج غلتکی: دو غلتک ثابت پایینی (تکیهگاه) + دو غلتک کناری (هدایتکننده) + یک غلتک بالایی (فشار فعال).

مزایا: پایدارتر از طراحی سه غلتکی؛ مناسب برای خمکاری قوس پیچیده و با دقت بالا.

سناریوهای قابل اجرا:

- نیازهای دقت بالا: مانند لولههای اگزوز خودرو، لولههای هواپیما، قطعات مکانیکی دقیق.

- پیشگیری از چروکیدگی لولههای جدار نازک: غلتکهای جانبی تغییر شکل را کاهش داده و از فرورفتگی جلوگیری میکنند.

مراحل عملیاتی:

- تنظیم فاصله غلتکها:

- موقعیت غلتکهای پایینی و کناری را بر اساس قطر لوله تنظیم کنید تا از تراز مرکزی اطمینان حاصل شود.

- انتهای پیش خم (اختیاری):

- اگر انتهای لولهها نیاز به خم شدن دارند، از قالب یا پرس هیدرولیک برای پیشخمش استفاده کنید.

- لوله را تغذیه و تراز کنید:

- لوله را داخل سیستم ۵ غلتکی قرار دهید و از تماس یکنواخت با همه غلتکها اطمینان حاصل کنید.

- نورد پیشرونده:

- غلتک بالایی به پایین فشار میآورد، غلتکهای کناری آن را هدایت میکنند و لوله از طریق نورد مکرر شکل میگیرد.

- تنظیم پویا:

- شعاع خمش را به صورت لحظهای رصد کنید؛ فشار غلتک جانبی را برای کنترل برگشت فنری به دقت تنظیم کنید.

- بازرسی نهایی: گردی، صافی قوس و تلرانس ابعادی را بررسی کنید.

دستگاه خم کن 7 غلتکی

طرح هفت غلتکی:

سه غلتک پایینی (تکیهگاه اصلی) + دو غلتک کناری (هدایتکننده) + دو غلتک بالایی (فشاردهنده).

مزایا: ایدهآل برای لولههای با قطر بسیار بزرگ (>300 میلیمتر) یا لولههای با دیواره ضخیم (>10 میلیمتر) با راندمان بالا.

سناریوهای قابل اجرا:

- قطعات سازهای بزرگ: مانند خطوط لوله نفت، قاب کشتی، پلهای سازه فولادی.

- کنترل تغییر شکل لولههای جدار ضخیم: غلتکهای چندگانه فشار را توزیع میکنند تا از ایجاد تنش موضعی جلوگیری شود.

مراحل عملیاتی:

- موقعیت لوله سنگین:

- با استفاده از تجهیزات بالابر، لوله را به داخل سیستم ۷ غلتکی هدایت کنید و از تراز افقی آن اطمینان حاصل کنید.

- فشار غلتک را توزیع کنید:

- فشار هیدرولیک را برای هر غلتک تنظیم کنید تا از بارگذاری بیش از حد یا صاف شدن لوله جلوگیری شود.

- نورد قطعهای:

- خمش اولیه را انجام دهید، سپس به تدریج فشار را افزایش دهید و شکلدهی با شعاع بزرگ را در چندین مرحله تکمیل کنید.

- کنترل هماهنگ:

- هر هفت غلتک از طریق یک سیستم PLC به صورت هماهنگ کار میکنند تا حرکت یکنواخت تضمین شده و از پیچ خوردگی جلوگیری شود.

- تسکین استرس:

- پس از خمکاری، ممکن است برای کاهش تنش پسماند، عملیات حرارتی آنیل (گرم کردن تا دمای حدود ۶۰۰ درجه سانتیگراد و سرد کردن آهسته) لازم باشد.

خلاصه مقایسه

| نوع دستگاه | تعداد غلتکها | انواع لوله مناسب | مزایا | کاربردهای معمول |

| خمکاری غلتکی ۳ | 3 | لولههای کوچک تا متوسط (≤150 میلیمتر) | ساختار ساده، هزینه کم | نردههای محافظ، هندریلس، قطعات تزئینی |

| خمکاری غلتکی ۵ | 5 | لولههای جدار نازک دقیق (≤200 میلیمتر) | ضد چروک، دقت بالا | لولههای اگزوز خودرو، لولههای هواپیما |

| ۷-خمکاری غلتکی | 7 | لولههای بزرگ با دیواره ضخیم (≥300 میلیمتر) | ظرفیت بار قوی، مناسب برای لولههای سنگین | خطوط لوله نفت، سازههای کشتی |

توصیههای انتخاب

- دسته کوچک / قوس ساده→ استفاده دستگاه ۳ غلتکی (مقرون به صرفه و کاربردی)

- لوله با دقت بالا / دیواره نازک→ استفاده دستگاه ۵ غلتکی (قابلیت ضد تغییر شکل بهتر)

- قطر بسیار بزرگ / صنایع سنگین→ استفاده دستگاه ۷ غلتکی (طراحی چند غلتکی فشار را به طور مساوی توزیع میکند)

3.5خمکاری گرم (دستگاه خمکاری لوله القایی)

سناریوهای قابل اجرا:لولههای با دیواره ضخیم (≥6 میلیمتر)، قطرهای بزرگ (≥200 میلیمتر) یا آلیاژهای ویژه.

تجهیزات:دستگاه خمش لوله القایی با فرکانس متوسط (شامل کویل القایی و سیستم خنک کننده).

مراحل عملیاتی:

- منطقه گرمایش علامت گذاری شده: قسمت خمیدگی (عرض ≈ ۳× قطر لوله) را علامت بزنید.

- گرمایش موضعی: سیمپیچ القایی را به برق وصل کنید تا منطقه تا دمای ۹۰۰ تا ۱۱۰۰ درجه سانتیگراد (نارنجی-قرمز) گرم شود.

- خم شدن: بازوی هیدرولیکی بخش گرم شده را دور یک قالب ثابت هل میدهد در حالی که خنککننده آب شکل را جامد میکند.

- آنیل کردن (در صورت نیاز): کل لوله را تا دمای حدود ۵۰۰ درجه سانتیگراد گرم کنید و برای رفع تنش داخلی، به آرامی خنک کنید.

4.0ملاحظات خم کردن لولههای فولادی ضد زنگ

هنگام برنامهریزی برای فرآیند خمکاری لوله از جنس استنلس استیل، چندین عامل کلیدی باید در نظر گرفته شود تا از دقت ابعادی و یکپارچگی ساختاری اطمینان حاصل شود. مهمترین ملاحظات عبارتند از:

4.1فرآیند کنترل کلید

ارزیابی مواد→محاسبه حداقل شعاع خمش→انتخاب تجهیزات و قالبها →تنظیم پارامترهای فرآیند (سرعت/دما) →اقدامات ضد تغییر شکل را اعمال کنید →خم شدن و تنظیم آزمایشی →پس از درمان و بازرسی

4.2مشخصات مواد

۱. گریدهای فولاد ضد زنگ:

آستنیتی (مثلاً، 304، 316): مستعد سخت شدن کار؛ سرعت خمش را کنترل کنید تا از ترک خوردن جلوگیری شود.

مارتنزیتی (مثلاً ۴۱۰): سختی بالا؛ ممکن است نیاز به پیش گرم کردن داشته باشد (خمکاری گرم توصیه میشود).

۲. نسبت قطر به ضخامت (D/t):

لوله جدار نازک (D/t ≥ 20): به راحتی جمع میشود؛ با مندرل یا ماسه پر شده پشتیبانی میشود.

لوله با دیواره ضخیم (D/t ≤ 10): به نیروی خمشی بیشتری نیاز دارد.

| خم زاویه |

لوله OD، در | ||||

| 1/4 | 1/4 | 5/16 | 3/8 | 1/2 | |

| خم شعاع، در | |||||

| 9/16 | 3/4 | 15/16 | 15/16 | 11/2 | |

| ۳۰ درجه | 0 | 0 | 0 | 0 | 1/16 |

| ۴۵ درجه | 1/16 | 1/16 | 1/16 | 1/16 | 1/16 |

| ۵۰ درجه | 1/16 | 1/16 | 1/16 | 1/16 | 1/8 |

| ۵۵ درجه | 1/16 | 1/16 | 1/8 | 1/8 | 1/8 |

| ۶۰ درجه | 1/8 | 1/16 | 1/8 | 1/8 | 3/16 |

| ۶۵ درجه | 1/8 | 1/8 | 3/16 | 3/16 | 1/4 |

| ۷۰ درجه | 1/8 | 1/8 | 3/16 | 3/16 | 5/16 |

| ۷۵ درجه | 3/16 | 3/16 | 1/4 | 1/4 | 3/8 |

| ۸۰ درجه | 3/16 | 3/16 | 5/16 | 5/16 | 7/16 |

| ۸۵ درجه | 1/4 | 1/4 | 3/8 | 3/8 | 9/16 |

| ۹۰ درجه | 5/16 | 5/16 | 7/16 | 7/16 | 11/16 |

نمودار شعاع خمش لولههای فولادی ضد زنگ

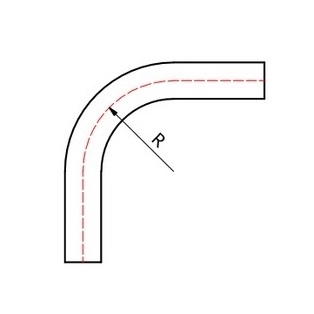

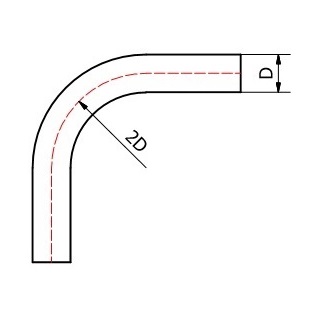

4.3شعاع خمش

حداقل شعاع خمش (R):

خمکاری سرد: قطر لوله × ۱.۵ ≥ R

خمکاری گرم: قطر لوله × ۱.۰ ≥ R

شعاعهای کوچکتر ممکن است باعث نازک شدن یا چروک شدن شوند

فرمول تجربی:R = K × D (K یک ثابت ماده است؛ برای فولاد ضد زنگ 304، K ≈ 2–3)

4.4سرعت و دمای خمش

خمکاری سرد:سرعت پایین توصیه میشود (هیدرولیک: ۵ تا ۱۰ درجه بر ثانیه) تا از ترک خوردن به دلیل سخت شدن کار جلوگیری شود.

خمکاری گرم:

- دمای گرمایش: ۹۰۰ تا ۱۱۰۰ درجه سانتیگراد برای فولاد ضد زنگ آستنیتی

- برای جلوگیری از گرمای بیش از حد موضعی، از گرمایش یکنواخت اطمینان حاصل کنید

- زمان خیساندن کافی برای لولههای با دیواره ضخیم

4.5اقدامات ضد تغییر شکل

انتخاب مندرل:

مندرل صلب (فولادی): برای خمکاری با دقت بالا

مندرل انعطافپذیر (نوع زنجیر ساچمهای): برای آرنجهای پیچیده

نوک مندرل باید ۱ تا ۲ میلیمتر جلوتر از نقطه خم باشد تا برگشت فنری جبران شود.

روشهای پشتیبانی:

لولههای جدار نازک را با رزین، آلیاژ دیرگداز یا ماسه پر کنید (مخصوصاً هنگام خمکاری گرم)

برای کنترل چروک شدن دیواره داخلی از قالبهای ضد چروک (پدهای فشاری) استفاده کنید.

4.6پارامترهای قالب و تجهیزات

تطبیق تاس:

- شعاع شیار قالب خم باید با قطر خارجی لوله مطابقت داشته باشد (تحمل ±0.1 میلیمتر)

- ترخیص بیش از حد می تواند منجر به تغییر شکل بیضی شکل شود

نیروی بستن:فشار گیره هیدرولیک ≥ ۱.۵× استحکام تسلیم لوله

جبران برگشت فنری:

- برگشت فنری فولاد ضد زنگ: معمولاً ۲ تا ۵ درجه

- خمیدگی بیش از حد از طریق قالب یا اصلاح برنامه CNC

4.7روانکاری و محافظت از سطح

روان کننده:

- گریس با ویسکوزیته بالا یا خمیر پایه MoS₂ برای کاهش اصطکاک

- از روانکنندههای حاوی کلر خودداری کنید (باعث خوردگی ناشی از تنش میشود)

حفاظت سطحی:برای جلوگیری از خراش و پوسته پوسته شدن، در حین خمکاری گرم، از فیلم PE یا پوشش ضد اکسیداسیون با دمای بالا استفاده کنید.

4.8الزامات پس از پردازش

تسکین استرس:فولاد ضد زنگ خم سرد باید در دمای 300 تا 400 درجه سانتیگراد آنیل شود (مخصوصاً برای لولههای با دیواره ضخیم).

اصلاح گردی:اگر بیضی بودن بیش از 5% باشد، از منبسط کننده مکانیکی یا فرم دهی هیدرولیکی برای بازیابی شکل دایره ای استفاده کنید.

5.0مشکلات و راهحلهای رایج

| مشکل | علت | راه حل |

| ترک خوردگی دیوار بیرونی | نازک شدن دیواره >20% یا سرعت بیش از حد | افزایش شعاع خم، کاهش سرعت یا خم شدن داغ |

| چین و چروک دیواره داخلی | بدون سنبه یا پشتیبانی ناکافی | از پد فشاری ماندرل یا ضد چروک استفاده کنید |

| تغییر شکل بیضی شکل | شکاف قالب خیلی بزرگ است | از قالبهای همسان استفاده کنید یا نیروی گیره را افزایش دهید |

| برگشت فنری بیش از حد | مدول الاستیک بالای مواد | طراحی خمیدگی بیش از حد یا اعمال اصلاح چند مرحلهای |

مراجع: