در ماشینکاری فلزات، مدل ابزار برش تک نقطهای به عنوان یک مفهوم اساسی برای درک چگونگی عملکرد فرآیندهای برش عمل میکند. این مدل اهمیت هندسه ابزار، سرعت برش و نرخ پیشروی را در تعیین راندمان ماشینکاری و کیفیت محصول نهایی برجسته میکند. با درک این عوامل، تولیدکنندگان میتوانند تشکیل براده، نیروهای برشی و در نهایت کاهش عیوب و هزینهها را بهتر کنترل کنند.

علاوه بر این، مکانیزمهای سایش و شکست ابزار نقش حیاتی در عملکرد ماشینکاری ایفا میکنند. تجزیه و تحلیل چگونگی ایجاد انواع مختلف سایش - مانند چسبندگی، سایش و انتشار - به پیشبینی عمر ابزار و برنامهریزی تعمیر و نگهداری کمک میکند. بهینهسازی پارامترهای برش بر اساس این بینشها منجر به بهبود سطح نهایی و استفاده طولانیتر از ابزار میشود و اقتصاد کلی تولید را افزایش میدهد.

1.0تحلیل فرآیند: مدل ابزار برش تک نقطهای

صرف نظر از اینکه از چه فرآیند تولیدی استفاده میکنید، عوامل مختلفی وجود دارند که با هم کار میکنند و بر کیفیت، بازده و اقتصاد کلی تأثیر میگذارند. به عنوان مثال، در ریختهگری تحت فشار، پارامترهایی مانند:

- دمای فلز مذاب.

- نرخ سرمایش القا شده در قالبها با استفاده از خنککنندهها،

- پرداخت سطح قالب (که بر سرعت جریان فلز تأثیر میگذارد)،

- و فشاری که مذاب با آن به داخل قالب رانده میشود، همگی نقش مهمی دارند.

بسته به تنظیمات این پارامترها، درصد قطعات معیوب، نرخ تولید و تغییرات ابعادی در قطعات متفاوت خواهد بود. علاوه بر این، شرایط عملیاتی نیز بر مصرف برق تأثیر میگذارد. اندازه و طراحی دستگاه و قالبها - که باید در برابر فشار و دمای بالا مقاومت کنند - نیز بر هزینه تأثیر میگذارند.

بنابراین، بسیار مهم است که بتوانیم کنترل فرآیند به طور موثر.

در بیشتر شرکتها، مجموعهای از اجراهای آزمایشی تا زمانی که شرایط کاری «ایدهآل» برای تولید هر قطعه پیدا شود، انجام میشود. با این حال، کافی نیست انجام چنین آزمایشهایی بدون آگاهی قبلی از رفتار فرآیند.

اگر بتوانیم انواع روندهایی را که در طول آزمایشهایی که پارامترهای خاصی در آنها تغییر میکنند، رخ میدهند، پیشبینی کنیم، میتوانیم کاهش چشمگیر زمان برنامهریزی عملیات.

درک خوب از رابطه بین خروجی فرآیند و پارامترهای کنترلی آن، به ما کمک میکند تا از فرآیند به صورت ... استفاده کنیم. مد بهینهتراین درک عمیقتر از رفتار فرآیند را میتوان با توسعه ... به دست آورد. مدلهای تحلیلی از فرآیند.

دلیل این امر این است که ما از قبل میدانیم چگونه آن را پیدا کنیم مقادیر بهینه برای مدلهای تحلیلی - مانند مدلهایی که با معادلات ریاضی نمایش داده میشوند. برای مثال، اگر مدل یک تابع پیوسته با مقادیر حقیقی باشد، میتوانیم حداکثر (یا حداقل) آن را با استفاده از حساب دیفرانسیل ساده.

از آنجایی که ما وقت کافی برای مطالعه دقیق چنین مدلهایی برای هر فرآیند نداریم، این دوره بر توسعه مدلهای تحلیلی برای ... تمرکز خواهد کرد. فرآیند برش ساده - به طور خاص، مدل ابزار برش تک نقطهای.

2.0هندسه ابزار تک نقطهای

درک زوایای برش، شکل ابزار و تشکیل براده در برش متعامد

2.1مدل برش متعامد

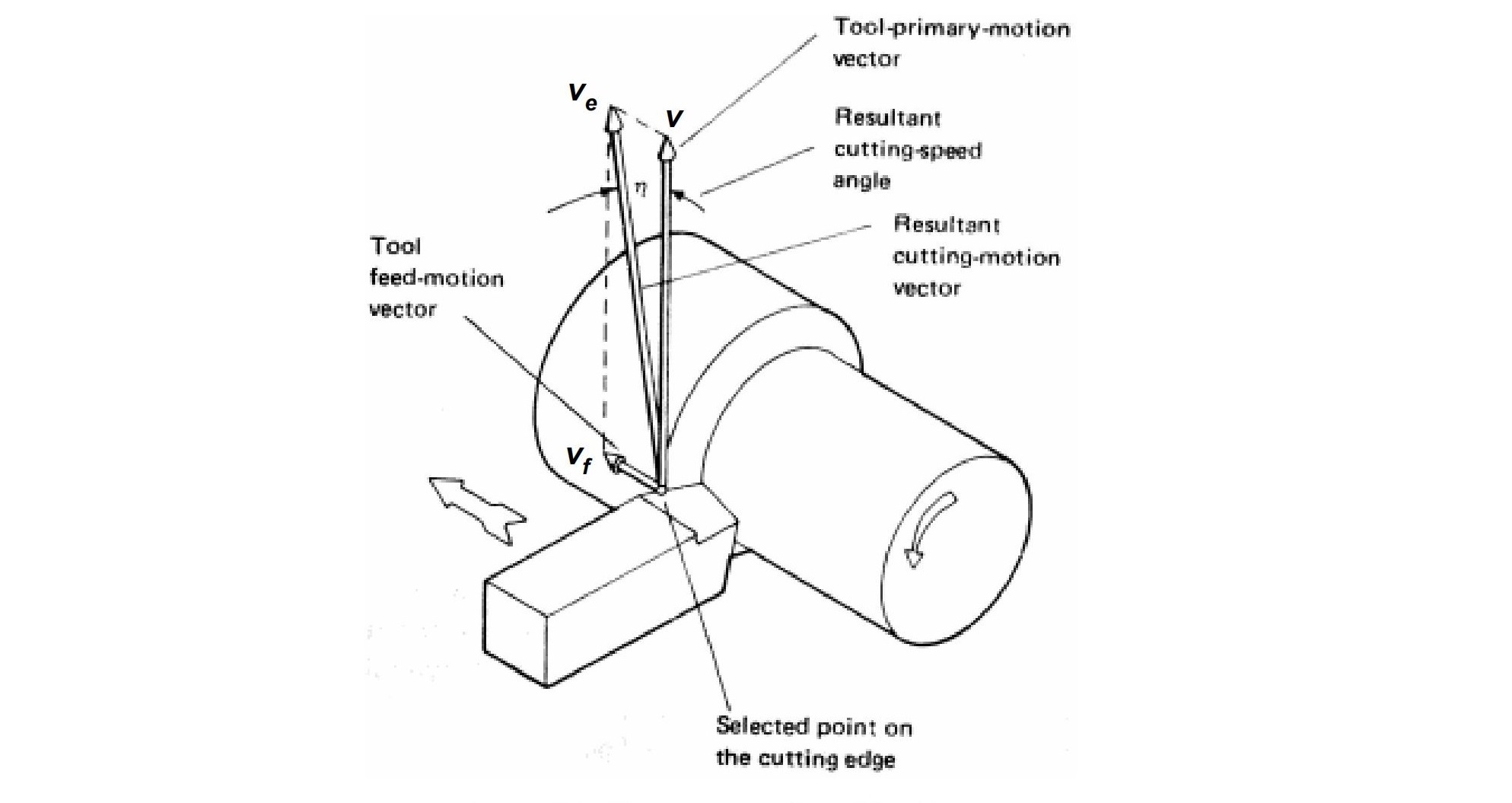

احتمالاً سادهترین مدل برای تحلیل، ابزار تک نقطهای، برش متعامد مدل. این مدل به راحتی از طریق ... قابل تجسم است. فرآیند تراشکاریکه در آن برش با حرکت ابزار نسبت به قطعه چرخان انجام میشود.

برای توصیف این حرکت، تفکیک سرعت نسبی به دو مؤلفه مفید است:

-

سرعت برش: وی وی

-

نرخ تغذیه: vfv_f

در اکثر سناریوهای عملی، نرخ تغذیه vfv_f بسیار کوچکتر از سرعت برش است وی وی، بنابراین سرعت برش موثر ve≈vv_e \approx vبرای اهداف این فصل، فرض میکنیم ve=vv_e = v مگر اینکه خلاف آن ذکر شده باشد.

2.2هندسه ابزار و اهمیت آن

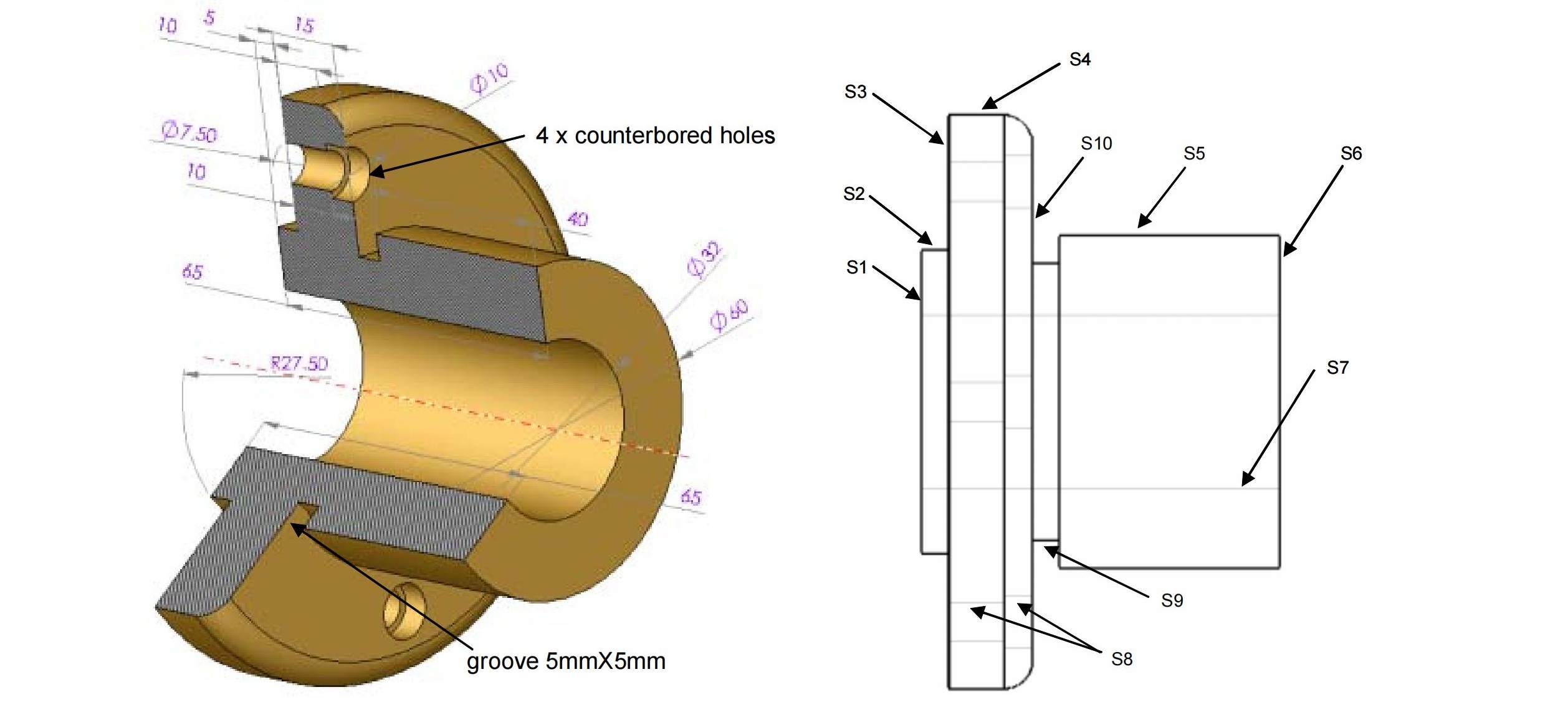

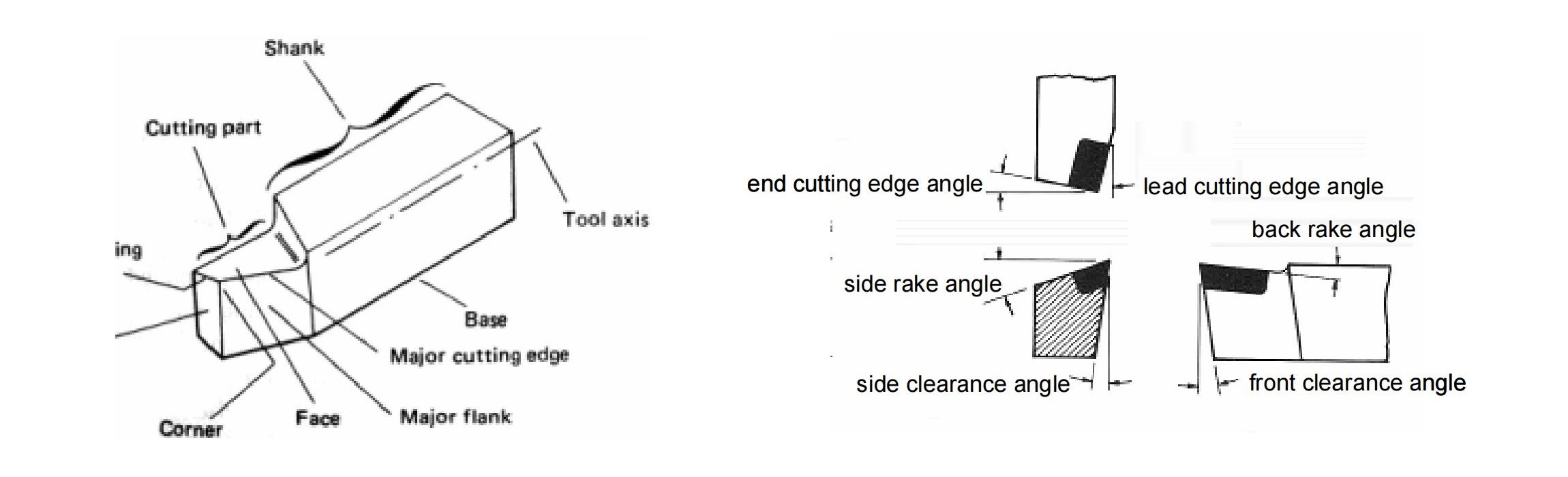

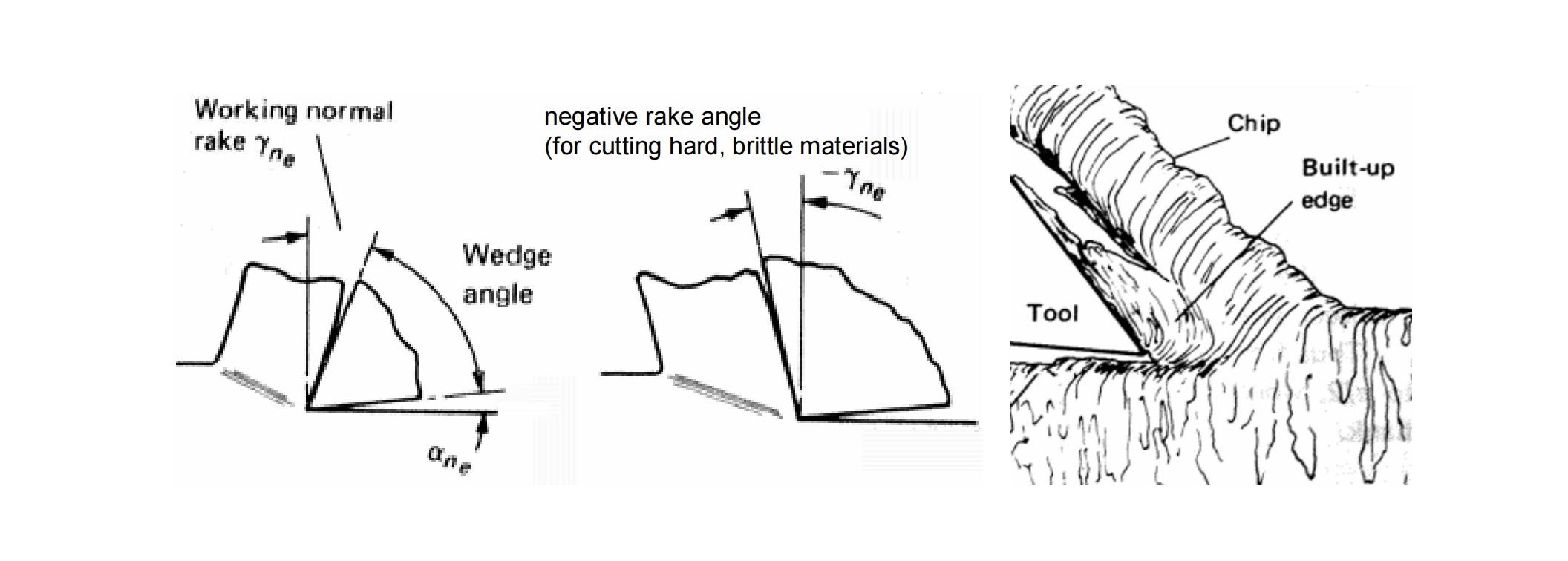

شکل بالا نشان میدهد که یک ابزار برش یک بلوک مستطیلی ساده نیست - هر وجه آن با زاویه خاصی شیب دارد. درک هندسه این ابزار برای تحلیل عمیقتر ضروری است.

شماتیک سادهشدهای از یک ابزار (در زیر) جنبههای کلیدی این هندسه را نشان میدهد:

- زاویههای چنگکلبه تیز ابزار برش را تعریف کنید

- زاویههای ترخیص: به حداقل رساندن اصطکاک بین ابزار و قطعه کار

- شعاع بینی: برای دوام مهم است، زیرا یک لبه کاملاً تیز به سرعت ساییده یا شکسته میشود

- زاویه شیب جانبی: در بخشهای بعدی بیشتر مورد بحث قرار خواهد گرفت

2.3بازنگری در شکلگیری تراشه: برش در مقابل کشش

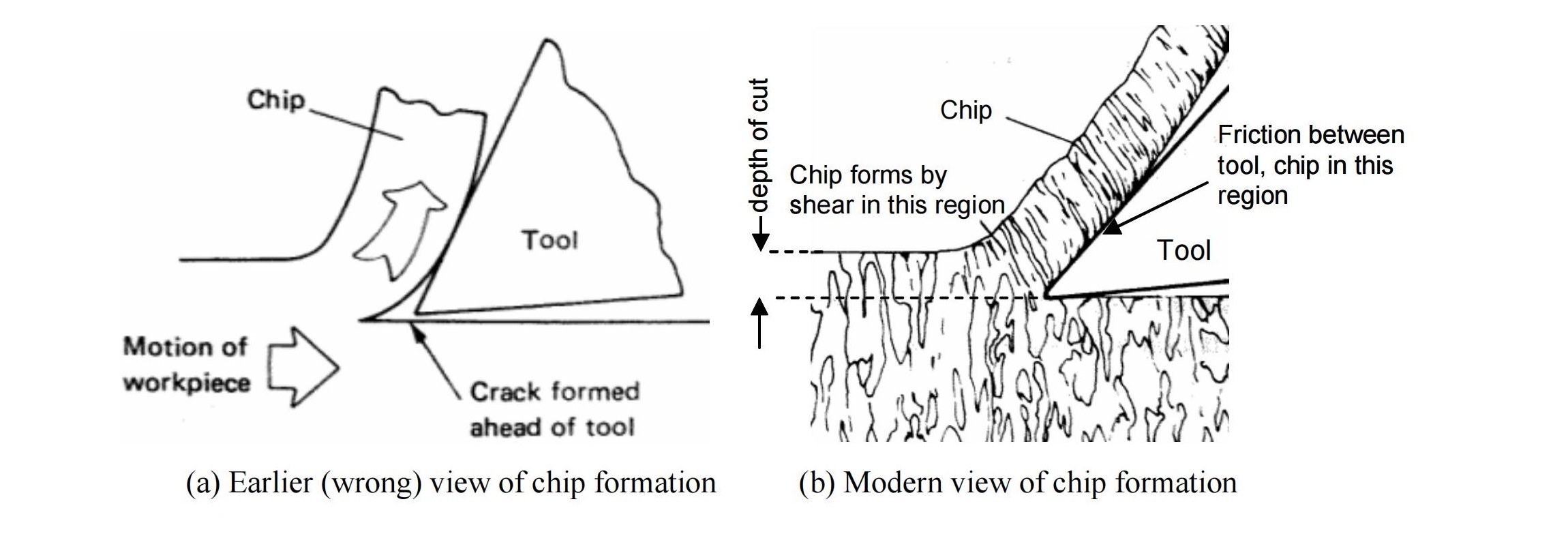

در نظریههای اولیه ماشینکاری، اعتقاد بر این بود که مواد توسط ... حذف میشوند. شکستگی کششی — اساساً، تصور میشد که این ابزار مواد را «از هم جدا» میکند.

با این حال، بعدها مطالعات میکروگراف نشان داد که بیشتر تغییر شکل مواد و تشکیل تراشه به دلیل شکست برشینه تنش. شکل زیر تکامل این درک را نشان میدهد.

(الف) دیدگاه قبلی (نادرست): شکستگی کششی

(ب) دیدگاه مدرن: شکست برشی

2.4چرا پیشبینی نیروی برش اهمیت دارد؟

قادر بودن به پیشبینی نیروهای برشی به عنوان تابعی از هندسه ابزار، سرعت برش و جنس قطعه کار بسیار مهم است. این دانش میتواند به موارد زیر کمک کند:

- تخمین بزنید قدرت رتبهبندی مورد نیاز برای یک ماشین ابزار

- ارزیابی قابلیت ماشینکاری از یک ماده

- برنامه ریزی برای عمر ابزار و نرخ تولید

اگرچه چندین مدل نظری برای مرتبط کردن نیروی برش با پارامترهای فرآیند پیشنهاد شده است، اما اغلب فرضیات را تا حدی ساده میکنند که در عمل کمتر مفید است.

بنابراین، برای تحلیل دقیقتر و کاربردیتر، دادههای تجربی همچنان روش ارجح است. برای مطالعه بیشتر و مطالعات موردی، به اصول ماشینکاری فلزات و ماشین ابزارها نوشتهی جفری بوثروید

3.0عمر ابزار، سایش ابزار و پرداخت سطح

درک مکانیسمهای سایش، معیارهای شکست ابزار و تأثیر آنها بر کیفیت ماشینکاری

3.1شرایط برشکاری پرفشار و مکانیزمهای سایش

برش شامل موارد زیر است:

- استرسهای بالا

- سرعت نسبی بالا بین ابزار و براده/قطعه کار

- دمای بالا (تا ۱۰۰۰ درجه سانتیگراد)

این شرایط شدید باعث میشود آسیب تدریجی به ابزار، در درجه اول به دلیل سه مکانیسم:

- سایش چسبندگی:

قطعات کوچک شکسته قطعه کار ممکن است به دلیل دمای بالا به سطح ابزار جوش بخورند. وقتی آنها جدا میشوند، قسمتهای کوچکی از ابزار را جدا میکنند. - سایش:

ذرات سخت و تغییرات میکروسکوپی در سطح زیرین تراشه دائماً با ابزار اصطکاک پیدا میکنند و به تدریج آن را فرسوده میکنند. - سایش انتشاری:

در دماهای بالا، اتمهای موجود در ماده ابزار به درون تراشه نفوذ میکنند. این امر ریزساختار ابزار را تضعیف کرده و احتمال شکستگی را افزایش میدهد. نرخ نفوذ با افزایش دما به صورت نمایی افزایش مییابد.

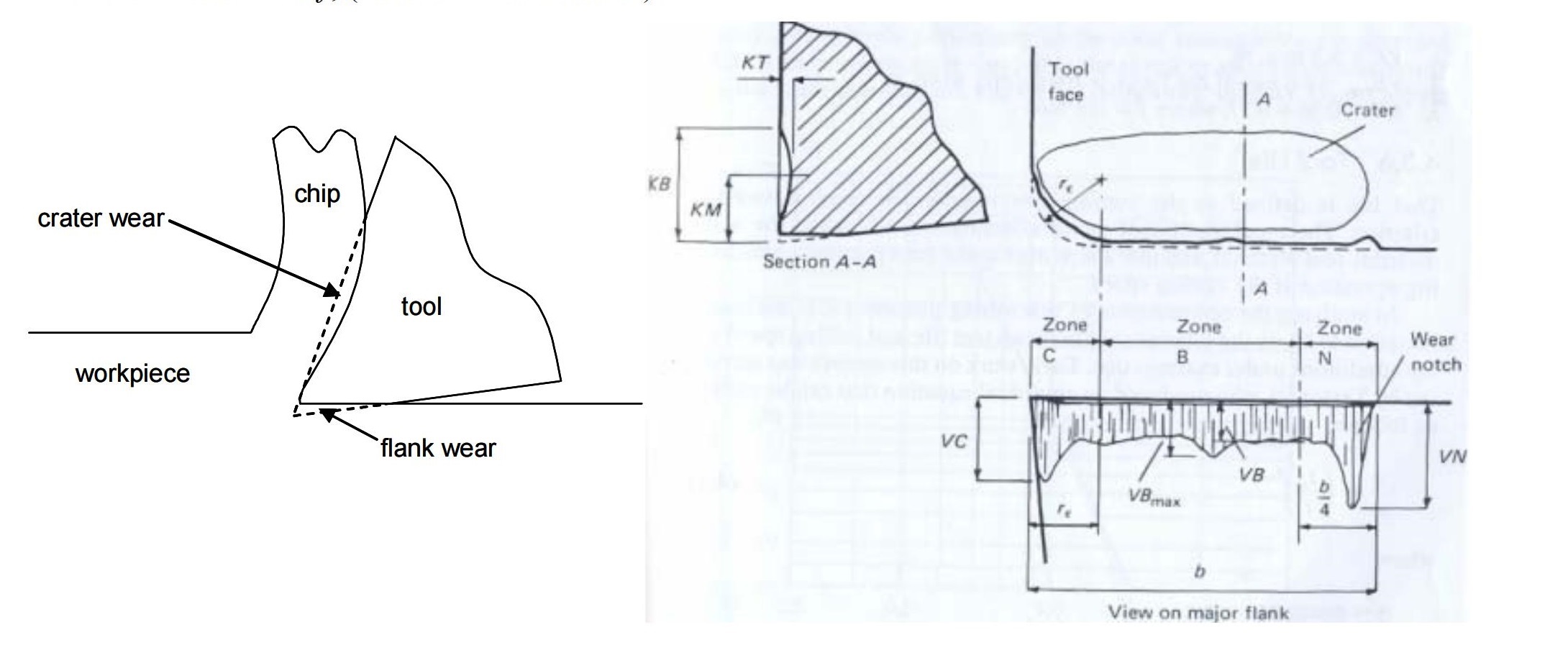

3.2انواع سایش ابزار: دهانه و پهلو

با گذشت زمان، دو نوع سایش قابل اندازهگیری روی یک ابزار ظاهر میشود:

- سایش دهانه آتشفشانفرورفتگی ایجاد شده روی سطح ابزار. با حداکثر عمق آن اندازهگیری میشود.

- سایش پهلو: در امتداد کناره ابزار یافت میشود. با میانگین عرض ناحیه ساییده شده اندازهگیری میشود.

(ب) اندازهگیری سایش

زمانی که سایش از حد از پیش تعریف شده فراتر رود، ابزار به آن حد رسیده تلقی میشود. پایان عمر مفید آندر آن مرحله، یا دور انداخته میشود یا دوباره تعمیر میشود (مثلاً لبه آن با سنگزنی دوباره تیز میشود).

3.3معیارهای عمر ابزار

معیارهای رایج برای پایان عمر ابزار (همچنین به عنوان شناخته میشود) معیارهای عمر ابزار) عبارتند از:

- شکست فاجعهبار - شکستن کامل ابزار

- لباس پهلو یکنواخت - میانگین پهنای سایش VB=0.3 میلیمتر VB = 0.3 میلیمتر

- سایش غیر یکنواخت پهلوها - حداکثر عرض سایش VBmax=0.6 میلیمترVB_{max} = 0.6 میلیمتر

- سایش دهانه آتشفشان – KT=0.06+0.3fKT = 0.06 + 0.3f کجا اف اف آیا فرو رفتن بر حسب میلیمتر است؟

3.4معادله عمر ابزار تیلور

در اوایل دهه ۱۹۰۰، اف دبلیو تیلور نشان داد که سرعت برش وی وی مهمترین عامل در تعیین عمر ابزار است. او روش معروف امروزی را پیشنهاد کرد. معادله عمر ابزار تیلور:

VTn=cVT^n = c

- وی وی: سرعت برش

- تی تی: زمان تا شکست

- ن, سی سی: ثابتها برای یک جفت ماده ابزار-قطعه کار داده شده

3.5لبهی تقویتشده (BUE)

در حین ماشینکاری، ممکن است یک لایه نازک از ماده قطعه کار تشکیل شود. رسوب روی سطح ابزار، شدن سخت کار شده تحت تنش بالا. این میتواند منجر به تجمع چندین لایه سخت شده شود - تشکیل یک لبهی توکار (بییوای)

BUE باعث ایجاد سطح صاف ضعیف و تغییر هندسه ابزار میشود. با این حال، BUE را میتوان با روشهای زیر به حداقل رساند:

کاهش عمق برش

افزایش زاویه براده

استفاده از سیالات برش مناسب

(ب) تشکیل لبه انباشته

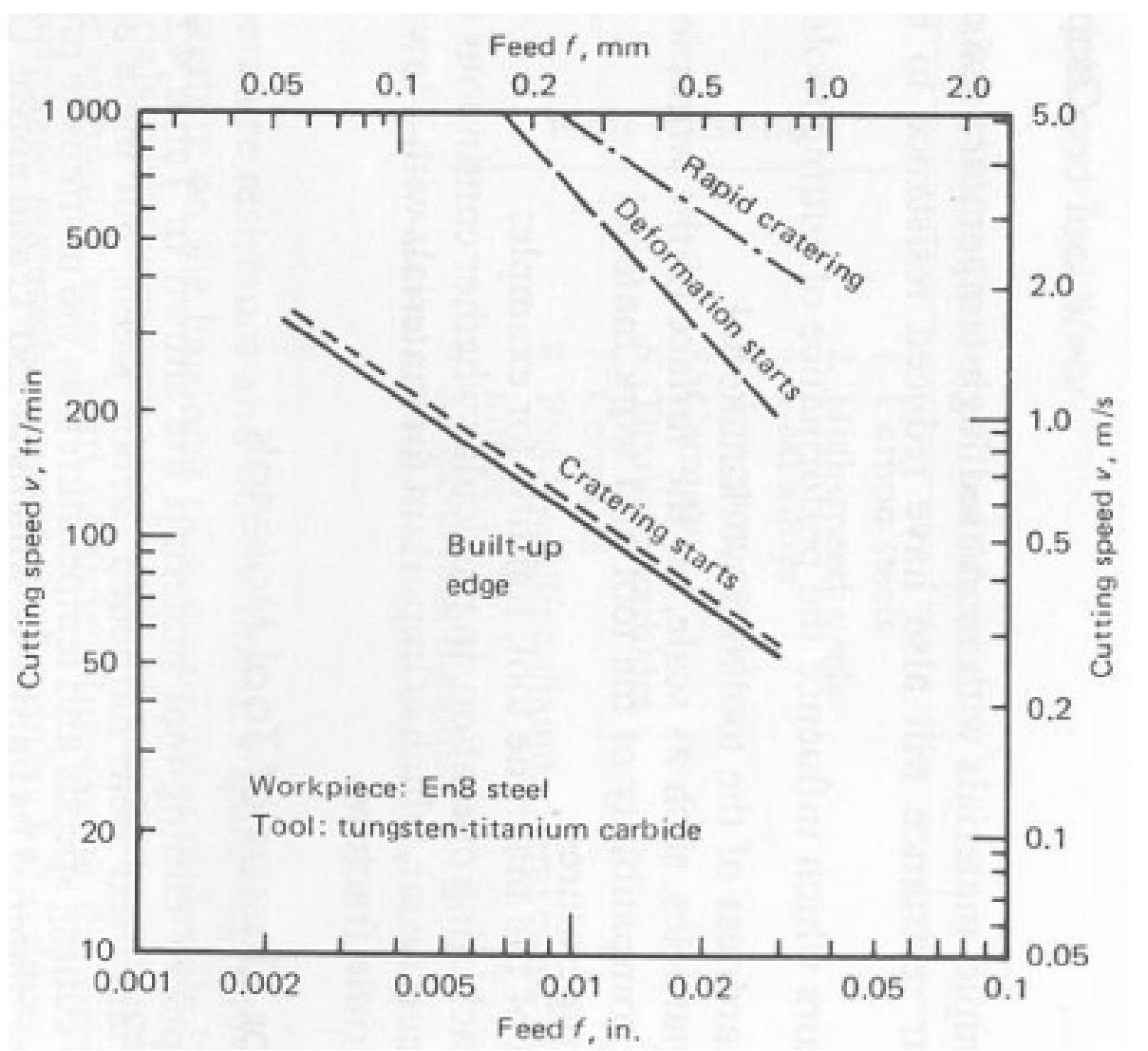

3.6سایش ابزار در مقابل سرعت پیشروی و برش

این دادههای تجربی به تعیین پارامترهای برش بهینه برای افزایش عمر ابزار و بهبود راندمان ماشینکاری.

3.7مواد معمول ابزار برش

برای مقاومت در برابر شرایط سخت ماشینکاری، ابزارهای برش باید دارای موارد زیر باشند:

- سختی بالا

- استحکام ضربه بالا

- مقاومت در برابر سایش در دماهای بالا

مواد ابزار رایج عبارتند از:

- فولاد تندبر (HSS):

آلیاژی از آهن با تنگستن ~18% و کروم ~4%. - کاربیدهای سیمانی:

مواد متخلخل (تنگستن با خلوص حدود 94%، کربن با خلوص حدود 6%، کبالت با خلوص کمتر از 1%).

ابزارهای مدرن اغلب استفاده میکنند ساقههای فولادی با درجهای قابل تعویض ساخته شده از:

کاربید

کاربید روکشدار (با روکشهایی مانند کاربید تنگستن، کاربید تیتانیوم، نیترید تیتانیوم، نیترید بور مکعبی (CBN) یا حتی الماس)

ضخامت پوشش معمولاً از ... متغیر است ۵ تا ۸ میکرون.

3.8پرداخت سطح و عوامل مؤثر بر آن

پارامترهای برش—سرعت، پیشروی و عمق برش- مستقیماً بر هر دو تأثیر میگذارد عمر ابزار و پرداخت سطح، که به نوبه خود بر اقتصاد ماشینکاری.

(ب) زبری سطح RmaxRmax به عنوان تابعی از هندسه پیشروی و ابزار

3.9عوامل اضافی مؤثر بر پرداخت سطح

علاوه بر تغذیه و هندسه، کیفیت سطح تحت تأثیر موارد زیر نیز قرار دارد:

- ارتعاشات ماشین ابزار

- عدم دقت در سیستمهای تخت/حرکت

- خواص مواد قطعه کار

- خراشیدگی توسط تراشهها هنگام برش