مقدمه

تلرانسهای ساخت ورق فلزی، انحرافات قابل قبول در اندازه، هندسه و سایر ویژگیهای قطعات ساخته شده را تعریف میکنند. این تلرانسها برای موارد زیر ضروری هستند: نصب دقیق, مونتاژ منسجم، و ادغام روان با اجزای دیگر.

در بیشتر موارد، تولیدکنندگان از این موارد پیروی میکنند ایزو ۲۷۶۸-mk برای کنترل:

- ابعاد خطی و زاویهای

- صافی و مستقیمی

- استوانهای و دایرهای بودن

بخشهای زیر خلاصه میشوند تلرانسهای استاندارد و نکات کلیدی طراحی برای دستیابی به ساخت ورق فلزی دقیق و کارآمد.

1.0تلرانسهای استاندارد برای ساخت ورق فلزی

1.1تلرانسهای ریسندگی فلز (مرجع استاندارد ISO 2768)

جدول زیر انحرافات مجاز (میلیمتر) را مطابق با ایزو ۲۷۶۸بر اساس محدودههای طول اسمی مختلف:

راهنمای کامل تلرانسهای استاندارد ISO 2768 چیست؟

| محدوده اندازه اسمی (میلیمتر) | جریمه (ف) | متوسط (متر) | درشت (ج) | خیلی درشت (v) |

| ۰.۵ تا ۳ | ±۰.۱ | ±۰.۲ | — | — |

| بالای ۳ تا ۶ | ±۰.۰۵ | ±۰.۱ | ±۰.۳ | ±۰.۵ |

| بالای ۳۰ تا ۱۲۰ | ±۰.۱ | ±۰.۲ | ±۰.۵ | ±۱.۰ |

| بالای ۱۲۰ تا ۴۰۰ | ±۰.۱۵ | ±۰.۳ | ±۰.۸ | ±۱.۵ |

| بالای ۴۰۰ تا ۱۰۰۰ | ±۰.۲ | ±۰.۵ | ±۱.۲ | ±۲.۵ |

| بالای ۱۰۰۰ تا ۲۰۰۰ | ±۰.۳ | ±۰.۸ | ±۲.۰ | ±۴.۰ |

| بالای ۲۰۰۰ تا ۴۰۰۰ | ±۰.۵ | ±۱.۲ | ±۳.۰ | ±۶.۰ |

1.2شعاع خارجی و ارتفاع پخ

| محدوده (میلیمتر) | جریمه (ف) | متوسط (متر) | درشت (ج) | خیلی درشت (v) |

| ۰.۵ تا ۳ | ±۰.۲ | ±۰.۲ | ±۰.۴ | ±۰.۴ |

| بیش از ۳ تا ۶ | ±۰.۵ | ±۰.۵ | ±۱.۰ | ±۱.۰ |

| بالای ۶ | ±۱.۰ | ±۱.۰ | ±۲.۰ | ±۲.۰ |

1.3تلرانسهای ابعاد زاویهای

| طول اسمی (میلیمتر) | جریمه (ف) | متوسط (متر) | درشت (ج) | خیلی درشت (v) |

| تا ۱۰ | ±۱ درجه | ±۱ درجه | ±۱°۳۰′ | ±۲ درجه |

| بالای ۱۰ تا ۵۰ | ±۰°۳۰′ | ±۰°۳۰′ | ±۱ درجه | ±۲ درجه |

| بالای ۵۰ تا ۱۲۰ | ±۰°۲۰′ | ±۰°۲۰′ | ±۰°۳۰′ | ±۱ درجه |

| بالای ۱۲۰ تا ۴۰۰ | ±۰°۱۰′ | ±۰°۱۰′ | ±۰°۱۵′ | ±۰°۳۰′ |

| بیش از ۴۰۰ | ±۰°۰۵′ | ±۰°۰۵′ | ±۰°۱۰′ | ±۰°۲۰′ |

2.0نکات طراحی برای ساخت ورق فلزی

بهینهسازی طراحی شما به کاهش هزینههای تولید کمک میکند و نتایج با کیفیت بالا را تضمین میکند. در زیر آمده است دستورالعملهای طراحی انتقادی بر اساس رویههای استاندارد DfM و تحلیل صنعت.

2.1ضخامت دیواره

یکنواختی: حفظ ضخامت دیواره ثابت در کل قطعه برای یکپارچگی ساختاری و مونتاژ دقیق بسیار مهم است. ضخامت ناهموار میتواند منجر به تاب برداشتن، عدم تراز و مشکلات تلرانس در طول ساخت شود.

محدوده ضخامت توصیه شده:

- ساخت عمومی: ۹ تا ۲۰ میلیمتر (معمولاً برای ورقهای زیر ۳ میلیمتر، پردازششده با ماشینهای قیچی یا قیچی گیوتین).

- برش لیزری:۵ تا ۱۰ میلیمتر هنگام استفاده از دستگاههای برش لیزری CNC ایدهآل است، که دقت بالا و حداقل اعوجاج حرارتی را فراهم میکنند.

- خم شدن: برای نتایج ثابت در دستگاههای پرس برک یا ...، ضخامت ۵ تا ۶ میلیمتر توصیه میشود. دستگاه پرس برک CNC، تضمین خمهای دقیق بدون ترک خوردن یا برگشت فنری بیش از حد.

2.2خمها

خمکاری یک فرآیند حیاتی در ساخت ورق فلزی است که مستقیماً بر دقت قطعه و کیفیت کلی آن تأثیر میگذارد. انتخاب صحیح پارامترها، حداقل تغییر شکل مواد و تلرانسهای ثابت را تضمین میکند. اکثر عملیات خمکاری با دستگاههای پرس برک یا پرس برکهای CNC انجام میشود که امکان کنترل دقیق زوایا و ابعاد خم را فراهم میکنند.

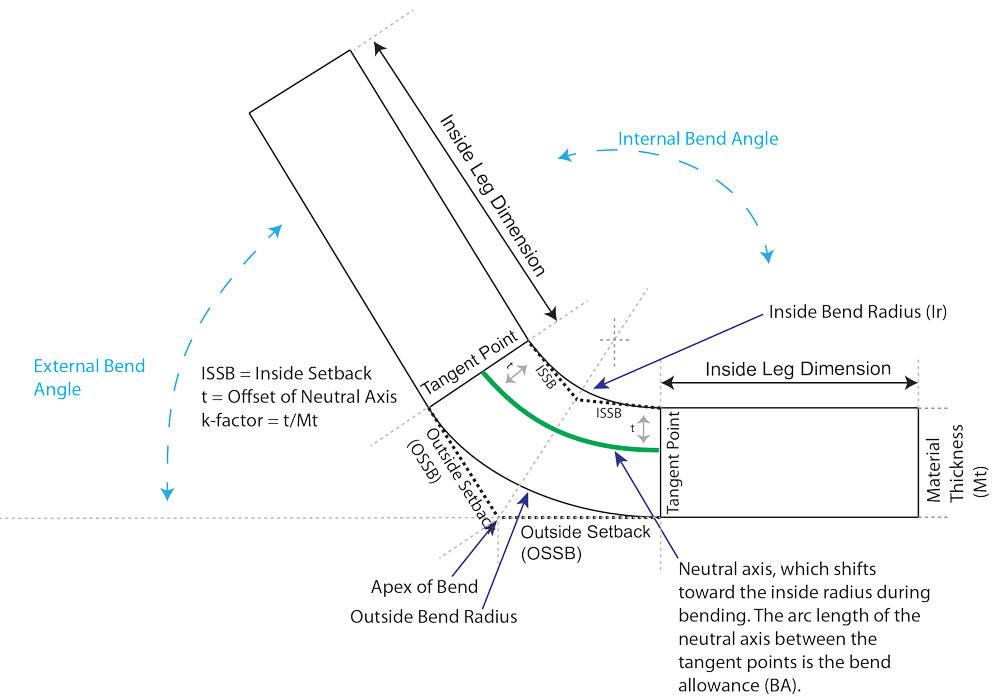

2.3ضریب K

- تعریف: ضریب K نسبت بین محور خنثی (t) و ضخامت ماده (Mt) است که به صورت زیر بیان میشود. ک = ت / تن.

- محدوده توصیه شده: ۳ – ۰.۵ (با میانگین حدود ۰.۴۴۶۸ برای اکثر فلزات).

- هدف: محاسبه دقیق ضریب K به تعیین میزان خمیدگی مجاز و الگوهای مسطح کمک میکند و از پارگی و نازک شدن بیش از حد مواد جلوگیری میکند. ماشینهای پرس برک CNC با محاسبهگرهای خمیدگی قابل برنامهریزی، میتوان مقادیر ضریب K را برای دقت تکرارپذیر به طور خودکار تنظیم کرد.

2.4شعاع خم شدن

- تعریف: شعاع خم، فاصله بین محور خم و سطح داخلی ماده است.

- دستورالعملها:

- برای مواد شکلپذیر مانند فولاد ضد زنگ، خم داخلی شعاع برای جلوگیری از ترک خوردگی، باید حداقل برابر با ضخامت ماده باشد.

- برای فلزات شکننده (مثلاً آلیاژهای آلومینیوم)، شعاع خم بزرگتر برای کاهش کرنش و اعوجاج توصیه میشود.

- نکته تجهیزات: مدرن دستگاه پرس برک CNC با ابزار شعاعی برای دستیابی به شعاع خمش ثابت، حتی در قطعات پیچیده، ایدهآل هستند.

2.5جهت خم شدن

حفظ جهت خمیدگی ثابت به کاهش نیاز به جهتگیری مجدد قطعه کمک میکند، که این امر هزینههای تولید را کاهش داده و زمان تحویل را کوتاه میکند. خودکار ماشینهای پرس برک با گیجهای پشتی چند محوره میتوان تنظیمات دستی را به حداقل رساند و جهت خمش یکنواخت را در طول تولید تضمین کرد.

2.6رفع خمیدگی

افزودن خمیدگی برای جلوگیری از پارگی یا تغییر شکل در نزدیکی لبهها ضروری است.

- عمق: بزرگتر از شعاع خمیدگی.

- عرض: حداقل برابر با ضخامت ماده باشد.

- مزایا: رفع خمیدگی، سفتی را بهبود میبخشد و برگشت فنری را به حداقل میرساند، به خصوص در فولاد با استحکام بالا که با ... فرآوری شده است. پرس برک هیدرولیک یا پرس برکهای سروو-الکتریکی CNC.

2.7ارتفاع خم شدن

- حداقل ارتفاع: حداقل ۲ × ضخامت ماده + شعاع خمش.

- دلیل: ارتفاع خم خیلی کم، قرار دادن دقیق ورق در دستگاه پرس برک را دشوار میکند که ممکن است منجر به کیفیت پایین خم یا تغییر شکل آن شود. دستگاه پرس برک CNC با سیستمهای گیرهبندی دقیق، برای شکلدهی خمهای با ارتفاع کم و در عین حال حفظ تلرانسهای دقیق توصیه میشوند.

2.8هم ها

از لبهها برای از بین بردن لبههای تیز، افزایش ایمنی و افزایش استحکام ساختاری قطعات فلزی ورق استفاده میشود.

- ثبات: برای کاهش جهتگیری مجدد غیرضروری قطعه و بهبود کارایی، از همان دستورالعملهای جهتگیری خم پیروی کنید. ماشینهای پرس برک.

- ارتفاع خم شدن: باید توصیههای کلی ارتفاع خمیدگی را برآورده کند (≥۲ × ضخامت ماده + شعاع خمش).

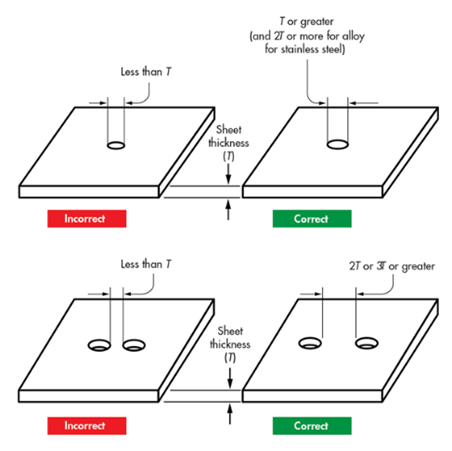

2.9اندازه و فاصله سوراخ

دستورالعملها

- قطر: ≥ ضخامت ماده (ترجیحاً بزرگتر برای کاهش سایش ابزار و هزینهها).

- فاصله گذاری: ≥ ۲ × ضخامت ورق فلزی.

- فاصله لبه: ≥ ضخامت ماده برای جلوگیری از پارگی.

جدول خلاصه

| ویژگی طراحی | مقدار توصیه شده |

| حداقل قطر سوراخ | ≥ ضخامت مواد |

| فاصله سوراخ | ≥ ۲ × ضخامت ماده |

| فاصله از لبه | ≥ ضخامت مواد |

2.10فرها و کانترسنکها

فرها

- شعاع خارجی: ≥ ۲ × ضخامت ماده.

- اندازه سوراخ نزدیک فرها: ≥ شعاع انحنا + ضخامت ماده

پیشخوان ها

- عمق: ≤ ۰.۶ × ضخامت ماده.

- فاصله بین مراکز: ≥ ۸ × ضخامت ماده.

- فاصله از خط خم: ≥ ۳ × ضخامت ماده.

2.11زبانهها و بریدگیها

تبها

- طول: ≤ ۵ × عرض.

- عرض: ≥ ۲ × ضخامت ماده.

شکافها

- عرض: ≥ ضخامت ماده.

- فاصله گذاری: ≥ ۱/۸ اینچ بین شکافها.

- نزدیکی به پیچها: ≥ ۳ × ضخامت فلز + شعاع خم.

2.12ملاحظات مربوط به ضخامت ورق فلزی

- ورقهای ضخیمتر: ممکن است زوایای خم قابل دستیابی را محدود کرده و باعث ایجاد میکروترکها شود.

- تمرین توصیه شده: از فلزات نازکتر و انعطافپذیرتر استفاده کنید، مگر اینکه به استحکام ساختاری بالایی نیاز باشد.

3.0مواد برای ساخت ورق فلزی

انتخاب مواد مناسب بستگی به کاربرد، استحکام، مقاومت در برابر خوردگی و قابلیت ماشینکاریدر زیر گزینههای رایج آمده است:

3.1فولاد ضد زنگ

خواص: مقاومت در برابر خوردگی، دوام بالا، مقاومت در برابر دما، شکل پذیری خوب.

کاربردها:

- ظروف پخت و پز

- قطعات هوافضا و خودرو

- تجهیزات فرآوری مواد غذایی

- مخازن مواد شیمیایی و سوخت

3.2فولاد نورد گرم

خواصانعطافپذیر، چکشخوار، تلرانس ابعادی کمتر سختگیرانه.

کاربردها:

- فریمهای خودرو

- تجهیزات کشاورزی

- ریلهای راهآهن و قطعات واگن

3.3فولاد نورد سرد

خواص: ~20% قویتر از نورد گرم، پرداخت صاف.

کاربردها:

- قطعات خودرو

- لوازم خانگی

- وسایل روشنایی

3.4مس و برنج

- مس: چکشخوار، مقاوم در برابر خوردگی، شکلپذیری آسان.

- برنج: مقاوم در برابر خوردگی، رسانایی الکتریکی بالا، مقاومت در برابر دمای بالا.

- کاربردها: وسایل روشنایی، تجهیزات الکترونیکی، ظروف آشپزخانه.

3.5فولاد پیش آبکاری شده

- خواصفولاد پیشآبکاریشده، که اغلب با استفاده از ... فرآوری میشود فیدر دکوئیل و صاف کننده خطوط، تغذیه روان برای عملیات مهر زنی و خم کاری را تضمین می کند

- کاربردها: بدنه تجهیزات، محفظهها.

3.6آلومینیوم

خواص: سبک، قوی، مقاوم در برابر خوردگی، رسانایی حرارتی و الکتریکی خوب.

کاربردها:

- قطعات خودرو و هواپیما

- محفظههای الکتریکی

- بسته بندی مواد غذایی

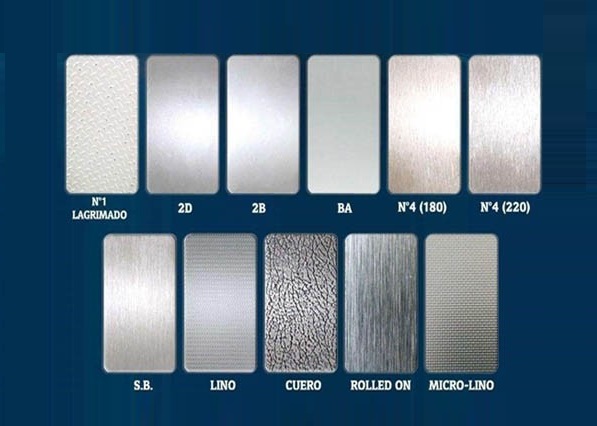

4.0گزینههای پرداخت سطح برای ورق فلزی

4.1انفجار مهره

- فرآیندذرات ساینده (شن یا دانههای شیشهای) با هوای فشرده پاشیده میشوند.

- مزایابافت مات نرم، سازگار با محیط زیست، مناسب برای سطوح حساس.

- معایب: سریع نیست، برای پروژههای کوچک ایدهآل نیست.

4.2پوشش پودری

- فرآیند: رنگ پودری اسپری شده و پخته میشود تا یک لایه محافظ تشکیل شود.

- مزایا: مقاومت عالی در برابر خوردگی، عمر طولانی، مقرون به صرفه.

- معایب: ترکیب رنگ محدود، ممکن است برای تیراژهای کم گران باشد.

4.3آنودایزینگ

- انواع:

- نوع اول: لایه نازک، اسید کرومیک

- نوع دوم: اسید سولفوریک، مقاوم در برابر خوردگی

- نوع سوم: پوشش سخت، مقاوم در برابر سایش

- مزایا: مقاوم در برابر اشعه ماوراء بنفش، روکش بادوام

- معایبمحدود به فلزات خاص

4.4مسواک زدن

- فرآیندبرسهای رشتهای، پلیسهها را از بین میبرند و صافی سطح را بهبود میبخشند.

- مزایا: افزایش دوام و مقاومت در برابر خوردگی

- معایبمستعد آسیب، ممکن است جای قلممو باقی بماند

4.5چاپ سیلک

- استفاده کنیدلوگوها، برچسبها، دستورالعملهای ایمنی

- مزایامقرون به صرفه، بدون محدودیت در اندازه و رنگ

- معایبتطبیق دقیق رنگ دشوار است

4.6چرا کنترل تلرانس در ساخت ورق فلزی اهمیت دارد؟

حفظ تلرانسهای دقیق موارد زیر را تضمین میکند:

- مونتاژ و نصب دقیق

- کاهش ضایعات مواد و دوباره کاری

- دوام و عملکرد بهبود یافته

- هزینههای تولید کمتر و زمان تحویل سریعتر

5.0نتیجهگیری

درک و به کارگیری صحیح تلرانسهای ساخت ورق فلزی برای اطمینان از حیاتی است قطعات با کیفیت بالا, کارایی هزینه، و چرخههای تولید سریعپیروی از استانداردهای ISO 2768 و گنجاندن آنها طراحی برای تولید (DfM) رعایت اصولی مانند حفظ ضخامت یکنواخت دیواره، شعاع خمیدگی صحیح و فاصله مناسب سوراخها، دوبارهکاری را کاهش میدهد، دقت مونتاژ را بهبود میبخشد و طول عمر محصول را افزایش میدهد.

وقتی با سمت راست ترکیب شود انتخاب مواد و گزینههای پرداخت سطحاین شیوهها به تولیدکنندگان کمک میکند تا به نتایج ثابتی در صنایع مختلف دست یابند، مانند خودرو, هوافضا, الکترونیک، و ماشین آلات صنعتی.

6.0سوالات متداول (FAQ)

تلرانس استاندارد برای ساخت ورق فلزی چیست؟

بیشتر تولیدکنندگان از این روش پیروی میکنند ایزو ۲۷۶۸-mkبا تلرانسهای ابعادی خطی از ±0.05 میلیمتر برای قطعات کوچک تا ±6.0 میلیمتر برای اجزای بسیار بزرگ.

ضریب K توصیه شده برای خمکاری ورق فلزی چیست؟

The ضریب K معمولاً از ۰.۳ تا ۰.۵، با میانگین 0.4468 برای اکثر عملیات خمکاری.

ضخامت دیواره چه تاثیری بر ساخت ورق فلزی دارد؟

ورقهای ضخیمتر استحکام سازه را بهبود میبخشند اما ممکن است زوایای خمش قابل دستیابی را محدود کرده و خطر ترک خوردگی را افزایش دهند. ورقهای نازکتر راحتتر شکل میگیرند و خم میشوند اما ممکن است استحکام سازه را کاهش دهند.

کدام مواد برای مقاومت در برابر خوردگی بهتر هستند؟

فولاد ضد زنگ، آلومینیوم، مس و برنج مقاومت عالی در برابر خوردگی ارائه میدهد. فولاد ضد زنگ معمولاً در صنایع غذایی، پزشکی و شیمیایی استفاده میشود.

چه نوع پرداخت سطحی برای کاربردهای فضای باز مناسبتر است؟

پوشش پودری و آنودایزینگ به دلیل مقاومت بالا در برابر خوردگی، اشعه ماوراء بنفش و هوازدگی، برای استفاده در فضای باز ایدهآل هستند.