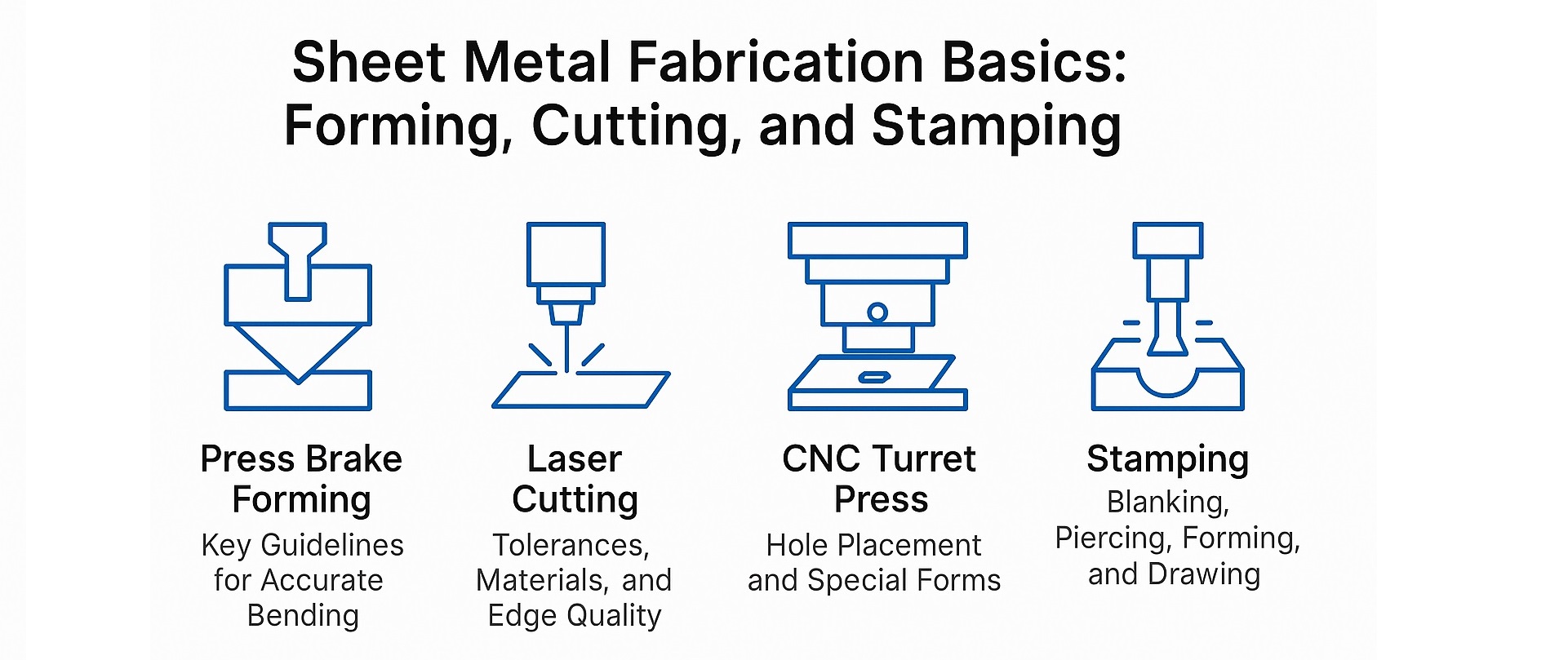

ساخت ورق فلزی شامل طیف وسیعی از فرآیندهای شکلدهی و برش است که هر کدام ملاحظات طراحی خاصی را برای تضمین کیفیت، کارایی و مقرونبهصرفه بودن دارند. این راهنما بر دستورالعملهای ضروری شکلدهی برای پرس برک فرمینگو همچنین اصول برش برای ماشینهای برش لیزری و پرسهای برجک CNC.

1.0اصول اولیه شکلدهی: دستورالعملهای شکلدهی با دستگاه پرس برک

1.1دستورالعملهای کلیدی طراحی برای شکلدهی با دستگاه پرس برک

- استراتژی ابعادسازیقطعه را در هر کجا که ممکن است در یک جهت واحد اندازه گذاری کنید. از آنجا که شکل دهی با پرس برک یک فرآیند خمکاری متوالی است، هر خمش تغییرات ابعادی جزئی ایجاد میکند. اندازه گذاری در یک جهت با جریان فرآیند همسو است و به کنترل انباشت تلرانس کمک میکند.

- تلرانس خمش: تحمل خم شدن +/–0.007 اینچتوصیه میشود. اگرچه تلرانسهای دقیقتر قابل دستیابی هستند، اما هزینههای تولید را به میزان قابل توجهی افزایش میدهند.

- شعاع خمش ثابتتا حد امکان از شعاع خم یکسان برای همه خمهای یک قطعه استفاده کنید. این کار تغییرات تنظیمات را کاهش میدهد. شعاعهای مشخص شده بر حسب اینچ کسری ترجیح داده میشوند، زیرا ابزار پرس برک بر این اساس اندازهگذاری میشود.

- ابعادسازی از ویژگی تا لبه: اندازه گذاری از یک ویژگی تا یک لبه به جای اندازه گذاری از یک ویژگی به ویژگی دیگر در چندین صفحه. اندازه گذاری از ویژگی تا خم شدن ممکن است نیاز به اندازه گیری یا وسایل خاصی داشته باشد که هزینه ها را افزایش می دهد.

- ابعاد بحرانیفقط ابعاد واقعاً بحرانی باید به این صورت مشخص شوند. تلرانسهای تنگ و غیرضروری میتواند منجر به هزینههای تولید بیش از حد شود.

- ابعاد بیرونی در مقابل ابعاد درونی: مگر اینکه بعد داخلی بسیار مهم باشد، همیشه از بعد خارجی برای دقت شکلدهی استفاده کنید.

1.2ملاحظات حیاتی شکلدهی در طراحی ورقهای فلزی

ابعاد بحرانی در شکلدهی ورق فلزی: استفاده کنید ابعاد بیرونی به عنوان مرجع اصلی برای اندازهگیری، مگر اینکه ابعاد داخلی از نظر عملکردی بسیار مهم است. این رویکرد بازرسی را ساده میکند، انباشتگی تلرانس را کاهش میدهد و هزینههای تولید غیرضروری را به حداقل میرساند.

1.3برجستهکاری و افست

ابعاد برجستهسازی و افست باید به یک سمت ماده اشاره داشته باشند، مگر اینکه ارتفاع کلی بسیار مهم باشد. تعیین بیش از حد میتواند هزینه قطعه را بیجهت افزایش دهد.

1.4توصیههای شعاع خم

به عنوان یک قاعده، شعاع خم داخلی باید با ضخامت ماده برابر باشد. شعاع کوچکتر میتواند باعث ایجاد مشکل در جریان مواد در فلزات نرمتر و ترک خوردن در مواد سختتر شود.

1.5رفع خمیدگی

هنگام شکلدهی نزدیک لبه، برجستگی خمیدگی از پارگی جلوگیری میکند.

- فاصله از لبه تا خمیدگی باید حداقل برابر با شعاع خمیدگی باشد.

- عمق برجستگی باید از شعاع خمیدگی بیشتر باشد و عرض برجستگی باید حداقل برابر با ضخامت ماده، ترجیحاً ضخامت + ۱/۶۴ اینچ، باشد.

1.6شکلدهی نزدیک سوراخها

برای جلوگیری از تغییر شکل سوراخ در حین خمکاری، این دستورالعملها را دنبال کنید:

- سوراخهایی با قطر کمتر از ۱ اینچ: حداقل فاصله D = 2T + R

- سوراخها یا شیارهای با قطر >1 اینچ: حداقل فاصله D = 2.5T + R

(T = ضخامت ماده، R = شعاع خمش)

1.7نسبت ارتفاع به ضخامت قالب

حداقل ارتفاع قالب (D) برای ورق فلزی: D = 2.5T + Rارتفاعهای پایینتر امکانپذیر است اما اغلب به عملیات ثانویه پرهزینه نیاز دارند.

1.8اعوجاج لبه

برآمدگی لبه ناشی از اعوجاج میتواند به بزرگی ½ ضخامت ماده باشد. برای فلزات ضخیمتر یا شعاعهای تنگتر، برجستگی لبه میتواند از برآمدگی غیرقابل قبول جلوگیری کند.

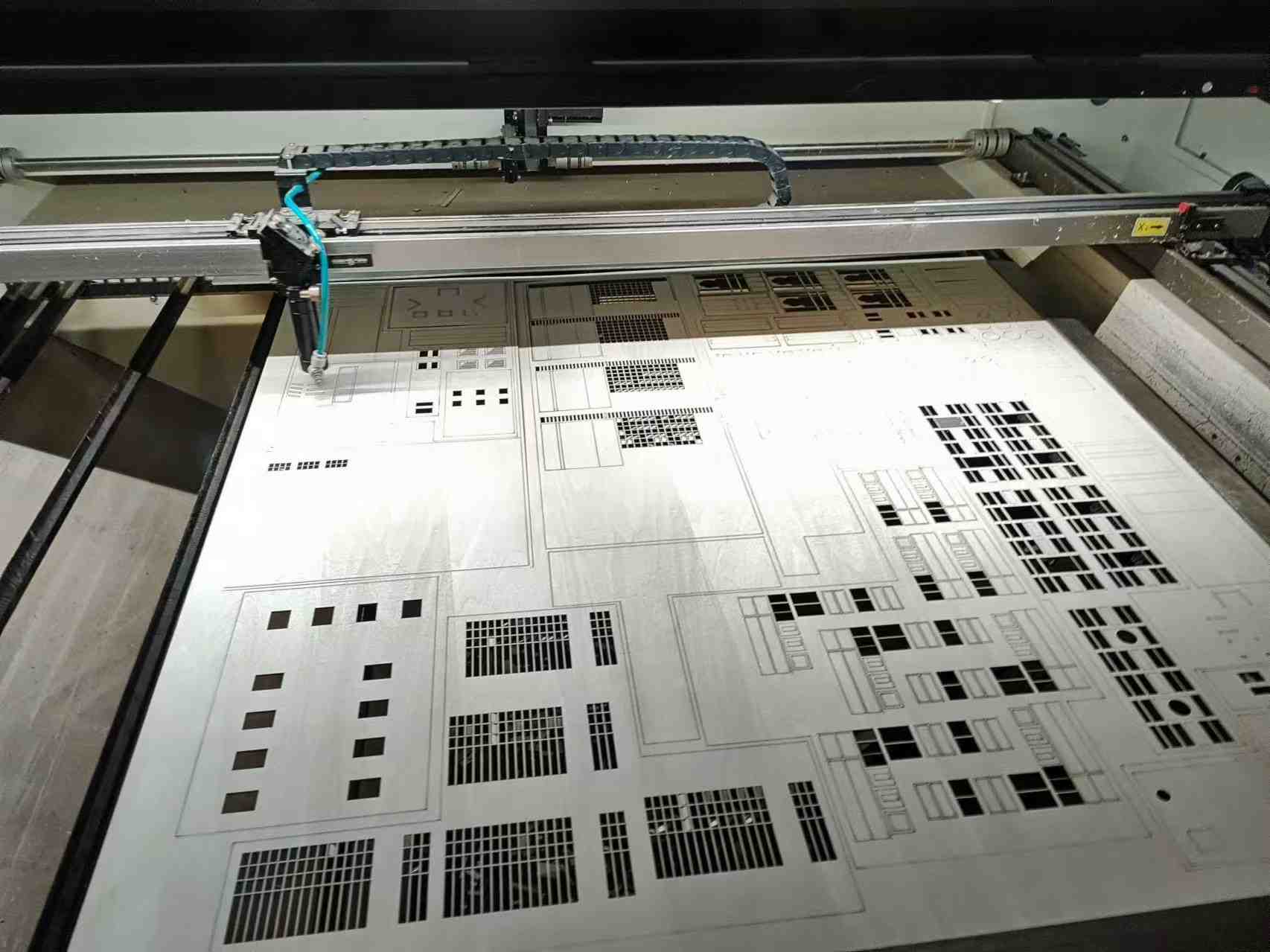

2.0اصول برش لیزری

2.1تلرانسها و محدودیتهای برش

- تلرانس استاندارد بین ویژگیها: +/–0.004 اینچ

- حداقل عرض برش: ۰۰۸ اینچ، که توسط عرض پرتو تعیین میشود.

2.2محدودیتهای مواد

سه عامل اصلی - بازتاب، ضخامت و اشتعال پذیری - برش لیزری را محدود میکنند:

- حداکثر ضخامتفلزات تا ۳/۸ اینچقابل برش است، اگرچه کیفیت لبه با ضخامت کاهش مییابد.

- بازتاب پذیریفلزات با بازتاب بالا مانند مس یا نقره، پرتو را پراکنده میکنند و برای این کار مناسب نیستند.

- اشتعال پذیری: مواد حساس به حرارت یا قابل اشتعال باید قبل از برش آزمایش شوند.

2.3مواد قابل قبول

- فولاد (ضد زنگ، CRS، HRS)

- آلومینیوم (ممکن است نیاز به پلیسهگیری داشته باشد)

- فولاد گالوانیزه و گالوانیک

- پلاستیک و مقوا (مورد آزمایش گرما و اشتعال پذیری قرار گرفته اند)

2.4مواد غیرقابل قبول

- مس و فلزات گرانبها (بازتاب بالا)

- کاغذ خام (مگر اینکه با مواد ضد حریق پوشانده شده باشد)

2.5منطقه تحت تأثیر حرارت (HAZ)

برش لیزری باعث سخت شدن موضعی در امتداد لبهها میشود که ممکن است بر عملیات ثانویه مانند قلاویزکاری یا برقوکاری، به خصوص در فلزات ضخیمتر، تأثیر بگذارد.

2.6ملاحظات قطر سوراخ

سوراخهای برش لیزری کمی مخروطی هستند (قطر ورودی > قطر خروجی). حداقل اندازه سوراخ میتواند به کوچکی 20% با ضخامت ورق باشد.

3.0اصول اولیه پرس برجک CNC

The پرس برجک CNC برای تیراژهای کم تا متوسط، نمونههای اولیه و تولید مقرونبهصرفه با استفاده از «ابزار نرم» استاندارد، بسیار کارآمد است.

3.1تلرانسها و ابعادبندی

- تلرانس ویژگی به ویژگی: +/–0.004 اینچ

- تحمل سوراخ پانچ شده: +/–0.002 اینچ

- به جای لبهها، که ممکن است مخروطی یا ناهمتراز باشند، از نقاط مبنای معنادار (مثلاً مراکز سوراخها) استفاده کنید.

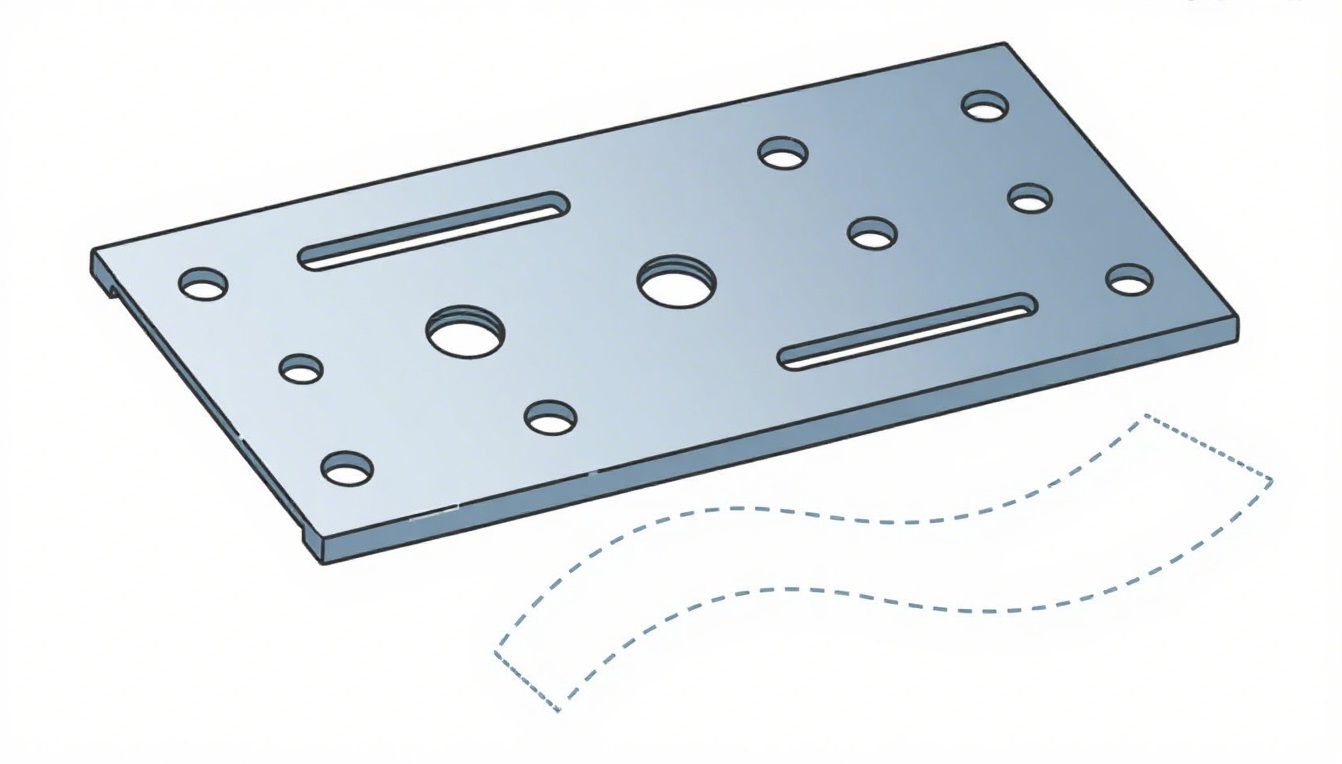

3.2فرمهای ویژه

پرسهای برجک میتوانند ویژگیهای مختلفی از جمله کانترسنک، برجستهکاری، افست، راهنمای کارت، نیمقیچی و برآمدگیهای جوش را تولید کنند. عمق قالب باید کمتر از ۵/۱۶ اینچ باشد و در یک دایره با قطر ۳.۵ اینچ قرار گیرد.

3.3فاصله از سوراخ تا لبه

حداقل سوراخها را نگه دارید یک ضخامت ماده برای جلوگیری از برآمدگی، از لبهها دور نگه دارید. برای سوراخهای بست، ضخامت بیشتری برای شبکه در نظر بگیرید تا در برابر فشار اضافی مقاومت کند.

3.4نسبت قطر سوراخ به ضخامت

قطر سوراخ نباید کمتر از ضخامت ماده باشد. مواد با کشش بالاتر به قطر پانچ بزرگتری نیاز دارند.

3.5قرار دادن ویژگی

برای جلوگیری از صاف شدن قطعات در حین پانچ، فاصله بین اجزای شکلگرفته مجاور را حفظ کنید. ابزارهای پیشرفته میتوانند قطعات کوچک را با هزینههای اولیه ابزارسازی کمتر، به طور مؤثر جابجا کنند.

3.6گاز گرفتن شعاعهای بزرگ

شعاعهای بزرگ توسط ضربات متعدد با یک ابزار تخت تشکیل میشوند که منجر به لبهای کنگرهدار میشود که میتوان آن را با پلیسهگیری صاف کرد.

3.7پیشخوان ها

کانترسنکها میتوانند بسته به ضخامت مواد و الزامات تلرانس، شکل داده شوند، پانچ شوند یا ماشینکاری شوند:

- تشکیل شده: هزینه پایین، برای گیجهای نازک (گیج ≤۱۸).

- پانچ شده: برای گیجهای ضخیمتر از ۱۸ رایج است.

- پانچ شده + ماشینکاری شده: برای فلزات سخت یا سنگین.

- ماشینکاری کامل: پرهزینه، فقط برای مواد با دقت بالا یا ضخیم استفاده میشود.

4.0اصول اولیه مهرزنی: دستورالعملهای ضروری برای مهرزنی دقیق ورق فلزی

4.1خالی کردن: دقت ابعادی و کیفیت لبه

برش ورق فلزی به فرآیند برش اشکال مسطح از ورق فلزی با استفاده از پانچ و قالب گفته میشود. دقت ابعادی معمولاً در ... بررسی میشود. ناحیه برشی یا «برش نواری» در سمت پانچ، زیرا شکست در سمت قالب میتواند دقت را کاهش دهد.

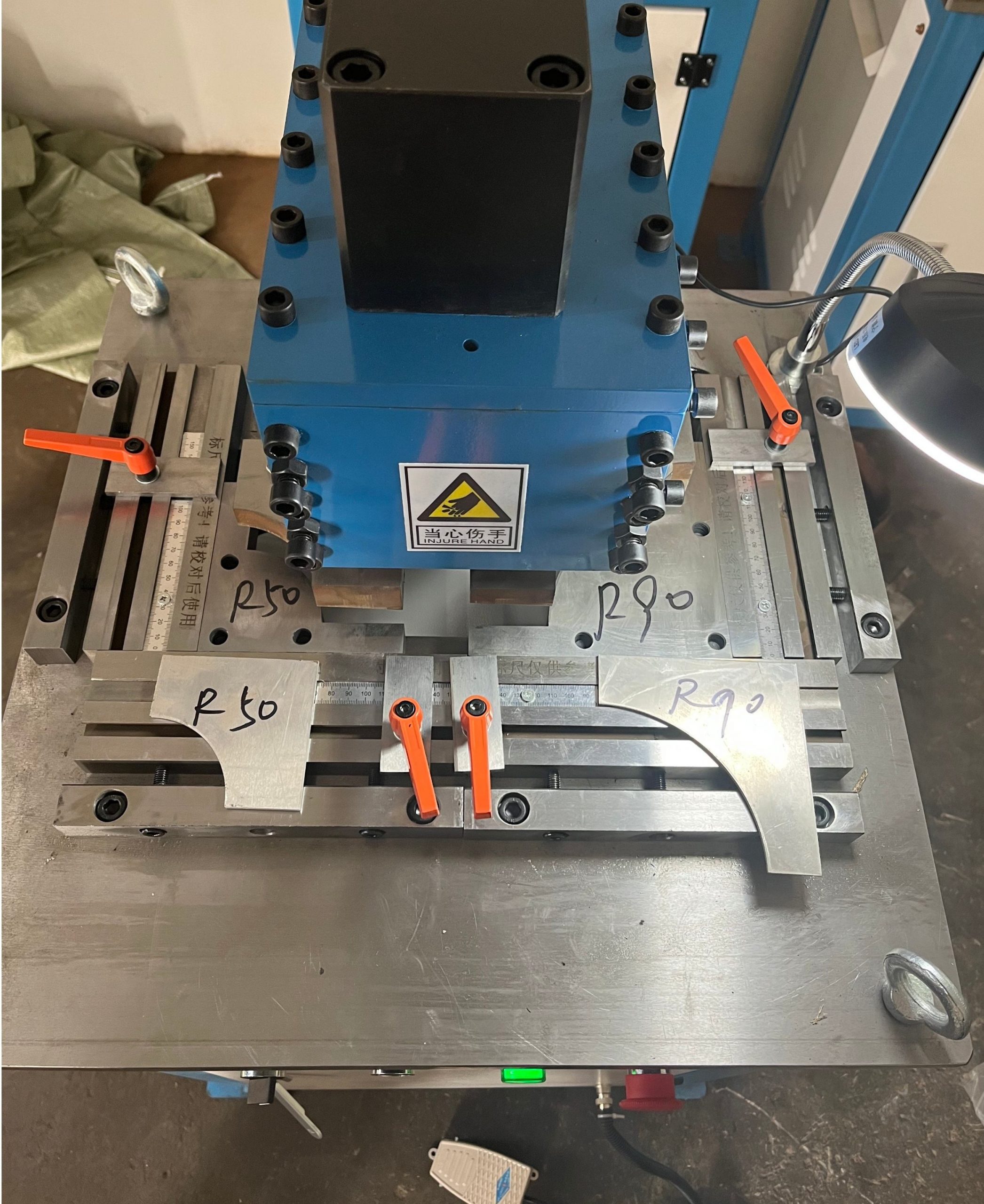

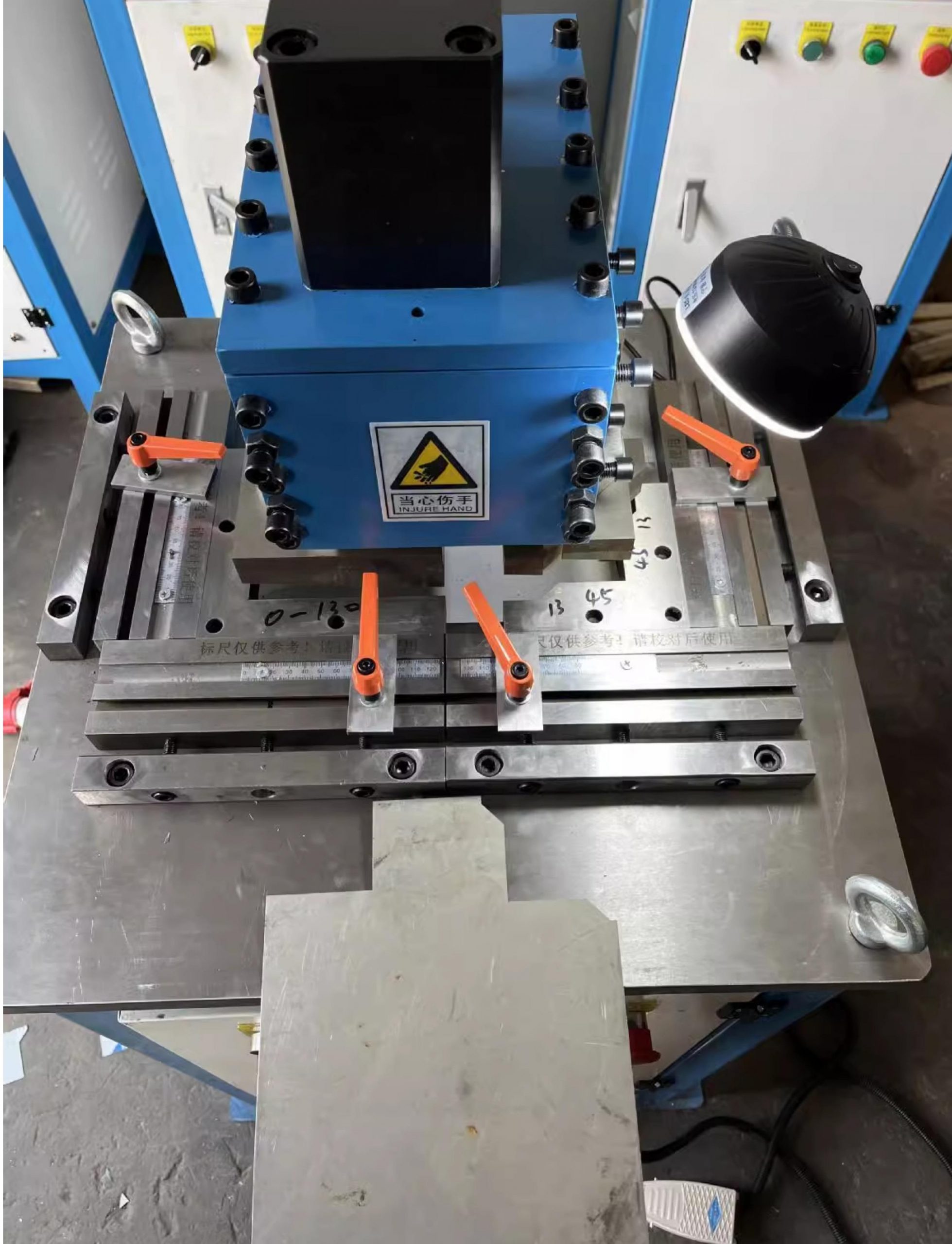

برای عملیات عمومی برش و سوراخکاری، ماشین آلات آهنگری هیدرولیک و ماشینهای آهنگری ترکیبی چند منظوره پانچ و برش به طور گسترده در تولید با حجم کم تا متوسط استفاده میشوند زیرا عملکردهای پانچ، برش و برش را در یک مجموعه واحد ترکیب میکنند.

4.2گوشهها

گوشههای تیز امکانپذیر هستند اما سایش ابزار و هزینه را افزایش میدهند. برای افزایش عمر ابزار، شعاع گوشهها را برابر با ½ ضخامت ماده یا حداقل ۰.۰۱۵ اینچبرای پرداخت دقیق گوشهها، به خصوص در ورقهای فلزی ضخیم، گوشه زن ورق فلزی اغلب برای دستیابی به گوشههای تمیز و بدون برآمدگی استفاده میشوند.

4.3بریدگیها و زبانهها

- حداقل عرض شیار یا زبانه: ۵× ضخامت ماده

- حداکثر طول شیار: ۵× ضخامت ماده

4.4قطع دسترسی

سه نوع برش رایج در برشکاری استفاده میشود:

- برش مستقیم/مربعی: اقتصادیترین

- برش شعاعی نیمه گرد یا جزئیهزینه متوسط

- قطع کامل شعاعتوصیه نمیشود، زیرا باعث ایجاد برآمدگی «لبه پَر» اجتنابناپذیر میشود.

4.5سوراخ کردن: طراحی سوراخ و لبه

سوراخکاری با استفاده از پانچ و قالب، سوراخهایی در ورق فلزی ایجاد میکند.

- قطر سوراخ: حداقل اندازه باید باشد ≥1.2× ضخامت مادهبرای فولاد نرم و ضخامت ≥2× برای فولاد ضد زنگ یا آلیاژهای با مقاومت کششی بالا.

- فاصله لبه تا سوراخحداقل حفظ شود ۲× ضخامت ماده(عرض وب) برای جلوگیری از برآمدگی.

برای پانچ دقیق در مواد ضخیمتر، ماشین آلات آهنگری هیدرولیک اغلب به دلیل نیروی پانچ پایدار و توانایی انجام چندین عملیات در یک ضربه، ترجیح داده میشوند.

4.6شکلدهی: رفع خمیدگی و ایجاد سوراخ

شکلدهی در مهرزنی از اصول مشابهی پیروی میکند شکلدهی پرس برک CNC.

- رفع خمیدگیبرای جلوگیری از پارگی، در امتداد ویژگیهای L شکل، برجستگی ایجاد کنید. توصیه میشود: عرض = 2T، عمق = T + R(T = ضخامت، R = شعاع خمیدگی).

- برآمدگی لبهتلرانسهای خمش V شکل تنگ میتوانند باعث برآمدگی شوند؛ رفع خمیدگی این مشکل را به حداقل میرساند.

- فاصله سوراخ تا فرمحداقل سوراخهایی قرار دهید 5T + Rبرای جلوگیری از اعوجاج، از خمیدگی دور نگه دارید.

- فاصله اسلات تا فرماسلاتهای طولانی باید حداقل 4T + Rاز پیچ.

برای لبههای پیچیده شکلگرفته، گوشه زن ورق فلزی معمولاً برای حذف مواد اضافی قبل از خم شدن، کاهش تنش در گوشهها و بهبود دقت شکلدهی استفاده میشوند.

4.7طراحی: شکلها و شعاعها

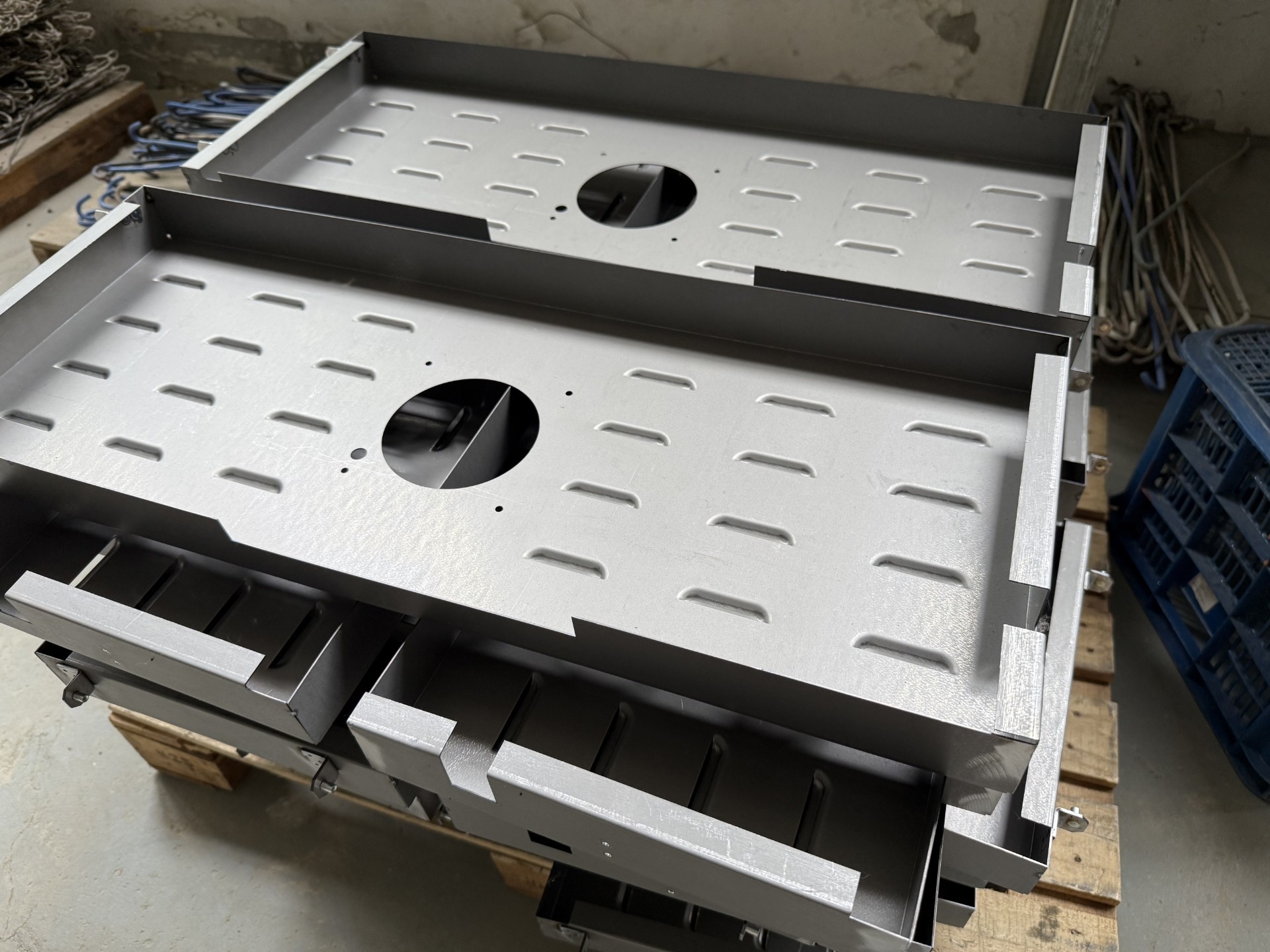

از ترسیم برای شکلدهی اشکال سهبعدی عمیق یا پیچیده، مانند محفظهها، محفظهها و اجزای سازهای، استفاده میشود.

- شکلهای ترجیحیشکلهای گرد سادهترین و اقتصادیترین شکل برای ترسیم هستند. مربعها با شعاع گوشههای بزرگ قابل قبول هستند، در حالی که اشکال نامنظم یا ترکیبی هزینه ابزار را افزایش میدهند.

- توصیههای شعاعی:

- شعاع پانچ و قالب: ≥۴× ضخامت ماده

- شعاع قطعه: ≥6× ضخامت ماده(با مواد با کیفیت نقاشی)

کشش عمیق معمولاً روی ... انجام میشود. پرسهای مهرزنی مکانیکی یا پرسهای کشش عمیق هیدرولیکی برای کنترل بهتر نیروهای تشکیل دهنده.

5.0نتیجهگیری

بهینهسازی طراحی مهرزنی فلزی نیازمند ایجاد تعادل بین دقت، هزینه و قابلیت تولید است. با پیروی از این دستورالعملها و انتخاب تجهیزات مناسب - مانند ماشین آلات آهنگری هیدرولیک برای مشت زدن و برش چند منظوره، ماشینهای آهنگری ترکیبی چند منظوره پانچ و برش برای عملیاتهای متنوع خالی کردن، و گوشه زن ورق فلزی برای پرداخت دقیق و تمیز گوشهها - تولیدکنندگان میتوانند با کاهش هزینههای تولید، به قطعات پرسشده با کیفیت بالا دست یابند.

6.0سوالات متداول: شکلدهی، برش و پرسکاری ورق فلزی

Q1: بهترین شعاع خم برای شکلدهی ورق فلزی چیست؟

الف) شعاع خم داخلی توصیه شده باید برابر با ضخامت ماده باشد. استفاده از شعاع کوچکتر ممکن است باعث ترک خوردگی در فلزات سخت یا کشش بیش از حد در فلزات نرم شود.

س2: آیا برش لیزری برای انواع فلزات قابل استفاده است؟

الف) خیر. فلزات با بازتاب بالا مانند مس، نقره و برخی از فلزات گرانبها برای برش لیزری مناسب نیستند زیرا پرتو را پراکنده میکنند. فلزات ضخیمتر از 3/8 اینچ را میتوان برش داد، اما کیفیت لبه کاهش مییابد.

سوال ۳: حداقل فاصله بین سوراخ و خمیدگی در ورق فلزی چقدر است؟

الف) برای سوراخهایی با قطر کمتر از ۱ اینچ، حداقل فاصله (D) باید ۲T + R باشد. برای سوراخها یا شیارهای بزرگتر، D باید ۲.۵T + R باشد، که در آن T = ضخامت ماده و R = شعاع خمش.

Q4: چرا از شیارزنهای گوشه فلزی در مهرزنی استفاده میشود؟

الف: گوشه زن ورق فلزی برای دستیابی به گوشههای تمیز و بدون پلیسه و حذف مواد اضافی قبل از شکلدهی استفاده میشوند. این امر تمرکز تنش در گوشهها را کاهش داده و دقت خمکاری را بهبود میبخشد.

سوال ۵: کدام ماشینها برای تولید ورقهای فلزی در تیراژ کم بهترین هستند؟

الف) برای تولیدات کوچک تا متوسط، ماشین آلات آهنگری هیدرولیک و ماشینهای آهنگری ترکیبی چند منظوره پانچ و برش ایدهآل هستند زیرا پانچ، برش و برش را در یک مجموعه واحد ترکیب میکنند.

Q6: تفاوت بین پانچ CNC Turret Press و برش لیزری چیست؟

الف) پانچ با دستگاه پرس برجک CNC برای اشکال تکراری سریعتر است و میتواند فرمهای خاصی مانند برجستگی یا نیزه ایجاد کند، اما لبههای سوراخ را کمی مخروطی میکند. برش لیزری لبههای صافتری ایجاد میکند و برای خطوط پیچیده بهتر است، اما در مورد مواد بازتابنده محدودیتهایی دارد.