- 1.0خمکاری ورق فلزی چیست؟

- 2.0اصول خمکاری فلزات

- 3.0ملاحظات کلیدی طراحی برای خمکاری ورق فلزی

- 4.0انواع اصلی خمکاری فلزات

- 5.0اصطلاحات کلیدی و پارامترهای هندسی در خمش

- 6.0اصطلاحات کلیدی خمش و پارامترهای هندسی

- 7.0مقایسه شکلپذیری فلزات رایج و توصیههای خمشی

- 8.0چالشهای رایج در خمکاری فلزات و راهحلها

- 9.0انواع ماشینهای خمکاری ورق فلزی

- 10.0مزایای خمکاری ورق فلزی با دستگاه CNC

- 11.0مقایسه خمکاری ورق فلزی و سایر فرآیندهای تولید

- 12.0سناریوهای تولید مناسب برای خمکاری ورق فلزی

- 13.0سوالات متداول (FAQ)

- 14.0راهنمای فرآیند خمکاری ورق فلزی (PDF)

1.0خمکاری ورق فلزی چیست؟

خمکاری ورق فلزی یک فرآیند تولیدی است که در آن یک نیروی خارجی به یک ورق فلزی اعمال میشود و باعث میشود که ورق در یک مکان خاص دچار تغییر شکل پلاستیک شود و زاویه مورد نظر، معمولاً به شکل V یا U، را تشکیل دهد.

این فرآیند همچنین به عنوان شکلدهی، لبهزنی، تا کردن، لبهدار کردن یا خمکاری قالبی شناخته میشود. «خمکاری قالبی» به طور خاص شامل استفاده از مجموعه پانچ و قالب است، در حالی که «خمکاری» اغلب به عملیاتی اشاره دارد که روی دستگاه پرس برک انجام میشود.

نقش خم شدن در توسعه محصول

خمکاری ورق فلزی به مهندسان، طراحان محصول و تولیدکنندگان انعطافپذیری قابل توجهی در ایجاد هندسههای پیچیده از یک قطعه فلزی واحد، اغلب بدون نیاز به مونتاژ ثانویه، ارائه میدهد. این رویکرد چندین مزیت کلیدی دارد:

- نیاز به جوشکاری و اتصال دهنده های مکانیکی را کاهش می دهد

- افزایش استحکام ساختاری و ثبات قطعه

- هزینههای مونتاژ و کار دستی را کاهش میدهد

- با به حداقل رساندن استفاده از ابزارهای پیچیده، تولید را ساده میکند

خمکاری معمولاً با فرآیندهای دیگری مانند برش لیزری ترکیب میشود تا یک راهحل کارآمد برای تولید با حجم کم تا متوسط ایجاد کند. این روش به ویژه برای کاربردهایی که نیاز به چرخش سریع و تکرار طراحی در انواع مختلف محصول دارند، مناسب است.

2.0اصول خمکاری فلزات

خمکاری فلزات یک فرآیند شکلدهی است که در آن نیرو در امتداد یک محور مستقیم اعمال میشود تا یک ورق صاف به صورت پلاستیکی به یک زاویه یا شکل خاص تغییر شکل دهد. این یک روش پرکاربرد در ساخت ورقهای فلزی برای تولید قطعات با هندسههای تعریف شده است.

تعریف: خمکاری فلزات شامل تغییر شکل یک ورق صاف در امتداد خط خم برای رسیدن به زاویه یا پروفیل مورد نظر است. در طول این فرآیند، ماده از سمت داخلی تحت فشار و از سمت خارجی تحت کشش قرار میگیرد.

تغییرات ساختار دانه: ساختار دانهبندی داخلی فلز در طول خمکاری دوباره تراز میشود. این بازآرایی میتواند بر خواص مکانیکی تأثیر بگذارد و به طور بالقوه منجر به سختکاری موضعی یا کاهش شکلپذیری شود.

اهمیت جهت دانه: درست مانند چوب، فلز نیز دارای جهت رگه است که ناشی از فرآیند تولید آن است.

- خم شدن موازی به الیاف، خطر ترک خوردگی را افزایش میدهد.

- خم شدن به صورت عمودی به الیاف، انعطافپذیری و استحکام بیشتری میدهد.

- انتخاب جهت خمکاری صحیح برای حفظ یکپارچگی و عملکرد قطعه ضروری است.

ملاحظات شعاع خمش:

- شعاع خمش خیلی کوچک میتواند منجر به ترک خوردن یا خرابی دائمی ماده شود.

- شعاع خیلی بزرگ ممکن است مانع از دستیابی به زاویه یا ابعاد قطعه مورد نظر شود.

- حداقل شعاع خم بهینه به عواملی مانند ضخامت، سختی و کاربرد ماده بستگی دارد.

3.0ملاحظات کلیدی طراحی برای خمکاری ورق فلزی

هنگام طراحی قطعات ورق فلزی برای فرآیندهای ساخت مانند برش لیزری و خمکاری CNC، در نظر گرفتن ویژگیها و محدودیتهای خمکاری از مراحل اولیه بسیار مهم است. در زیر برخی از مهمترین عواملی که بر کیفیت، قابلیت تولید و کارایی خمکاری ورق فلزی تأثیر میگذارند، آورده شده است. برای راهنمایی عمیقتر، به ما مراجعه کنید. راهنمای طراحی ورق فلزی.

3.1شعاع خم شدن

در طول خمکاری، سطح بیرونی ماده کشیده میشود در حالی که سطح داخلی فشرده میشود و در نتیجه یک ناحیه گذار منحنی ایجاد میشود. شعاع خم به شعاع انحنای داخل خم اشاره دارد.

شعاع خم تحت تأثیر نوع ماده، شرایط حرارتی (مثلاً آنیل شده یا نشده) و هندسه ابزار قرار دارد.

نکته طراحی: برای سادهسازی تنظیمات ابزار، کاهش تغییرات و کاهش هزینههای تولید، از یک شعاع خم ثابت در تمام خمهای قطعه استفاده کنید.

3.2طول خم

طول خم توسط هندسه قطعه تعیین میشود، اما نباید از حداکثر عرض شکلدهی دستگاه پرس برک تجاوز کند.

محدودیت معمول: بیشتر دستگاههای پرس برک CNC برای خم کردن تا طول ۲ متر بهینه شدهاند.

نکته طراحی: برای قطعات بلندتر، برای تأیید امکانسنجی و ظرفیت، با سازنده مشورت کنید.

3.3فاصله خمیدگی

فاصله کم بین خمهای مجاور میتواند منجر به تداخل ابزار شود، به خصوص در پروفیلهای U شکل یا قطعاتی با پایههای نگهدارنده بلند.

راه حل ها: در مواردی که عملیات خمکاری تکی امکانپذیر نیست، استفاده از ابزارسازی با افست عمیق یا طراحی مجدد قطعه را برای گنجاندن مجموعههای جوش داده شده یا پیچی در نظر بگیرید.

3.4فاصله سوراخ تا خم

خم شدن باعث تمرکز تنش در نزدیکی خط خم میشود. اگر ویژگیهایی مانند سوراخها یا شیارها خیلی نزدیک به خم شدن قرار گیرند، ممکن است ترک بخورند یا تغییر شکل دهند.

قاعده کلی: حداقل فاصله سوراخ تا خمیدگی را حفظ کنید. ۲.۵ × ضخامت ماده + شعاع خمش.

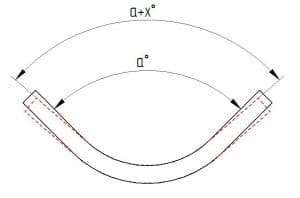

3.5برگشت فنری

پس از خم شدن، فلز به دلیل بازیابی الاستیک، کمی تمایل به برگشت فنری دارد. این انحراف، که به عنوان برگشت فنری شناخته میشود، معمولاً بین ... ۱ تا ۲ درجه.

عوامل مؤثر:

- استحکام کششی بالاتر → برگشت فنری بیشتر

- شعاع خم بزرگتر و دهانه قالب پهنتر → برگشت فنری بیشتر

روشهای جبران خسارت:

- از پرس برکهای CNC با جبران برگشت فنری خودکار استفاده کنید

- برای در نظر گرفتن برگشت فنری، قطعه را در طراحی کمی بیش از حد خم کنید

3.6تحمل خمش

تمام عملیات خمکاری ذاتاً شامل تلرانسهای ابعادی هستند که تحت تأثیر ضخامت ماده، درجه تلرانس و دقت دستگاه قرار میگیرند.

| پارامتر | تحمل استاندارد | تحمل دقت بالا |

| ابعاد خطی | ±0.1 میلیمتر | ±0.05 میلیمتر |

| زاویه خم | ±۱ درجه | ±0.5 درجه |

| انحراف طول خم | ±0.2 میلیمتر در هر خمیدگی | ±0.1 میلیمتر در هر خمیدگی |

زاویههای ۹۰ درجه کامل یا خمهای گوشه تیز بدون شعاع معمولاً در شکلدهی استاندارد ورقهای فلزی غیرقابل دستیابی هستند.

3.7الزامات نیروی خمشی

نیروی پرس مورد نیاز (تناژ) به عوامل مختلفی بستگی دارد:

- شعاع خم (شعاع کوچکتر → نیروی بیشتر)

- نوع ماده و مقاومت کششی

- ضخامت ورق

- طول خم

اگر خمهای خاصی به فشار شکلدهی بالایی نیاز دارند، ضروری است که از قبل ظرفیت تناژ دستگاه پرس برک را بررسی کنید.

3.8منطقه تحت تأثیر حرارت (HAZ)

فرآیندهایی مانند برش لیزر یا پلاسما یک ناحیه تحت تأثیر گرما در نزدیکی لبه برش ایجاد میکنند. این ممکن است منجر به موارد زیر شود:

- خم شدن ناهموار به دلیل سخت شدن مواد

- ترکهای ریز نزدیک سوراخها یا لبهها

هنگام استفاده از برش لیزری، از قرار دادن خمهای با دقت بالا در نزدیکی HAZ خودداری کنید تا از کیفیت شکلدهی ثابت اطمینان حاصل شود.

دستورالعملهای حداقل فاصله برای عوارض نزدیک پیچها

برای جلوگیری از تغییر شکل یا نقص در حین خم شدن، برخی از ویژگیها باید در حداقل فاصله ایمن از خطوط خم قرار گیرند. جدول زیر فرمولهای فاصلهگذاری توصیه شده را بر اساس بهترین شیوههای صنعتی ارائه میدهد:

| نوع ویژگی | دستورالعملهای حداقل فاصله* |

| بین یک حلقه و یک خمیدگی داخلی | ±۶ برابر شعاع انحنا + ضخامت ماده |

| بین یک حلقه و یک خمیدگی خارجی | ±۹ برابر شعاع انحنا + ضخامت ماده |

| بین یک لبه و یک خمیدگی خارجی | ±۸ برابر ضخامت ورق |

| بین یک لبه و یک خم داخلی | ±۵ برابر ضخامت ورق |

| بین یک سوراخ متقابل و یک خم | ±۴ برابر ضخامت ورق + شعاع خم |

| بین یک پیشخوان و یک خم | ±۳ برابر ضخامت ورق |

| بین سوراخ و خمیدگی | ±۲.۵ برابر طول ماده + شعاع خمش |

| بین یک شکاف و یک خمیدگی | ±۴ برابر ضخامت ورق + شعاع خم |

| بین یک سوراخ اکسترود شده و یک خمیدگی | ±۳ برابر ضخامت ورق + شعاع خم |

| بین سوراخ نیمه سوراخ شده و خمیدگی | ±۳ برابر ضخامت ورق + شعاع خم |

| بین یک بریدگی و یک خمیدگی در یک صفحه عمود | ±۳ برابر ضخامت ورق + شعاع خم |

| بین یک بریدگی و یک خمیدگی در یک صفحه موازی | ±۸ برابر ضخامت ورق + شعاع خم |

| میان یک گودی و یک خمیدگی | ±۲ برابر ضخامت ورق + شعاع داخلی گودی + شعاع خمیدگی |

| بین دنده تا خمیدگی عمود بر دنده | ±۲ برابر ضخامت ورق + شعاع شیار + شعاع خمیدگی |

4.0انواع اصلی خمکاری فلزات

فرآیندهای خمکاری فلزات از نظر روش، ویژگیهای شکلدهی و دامنه کاربرد متفاوت هستند. هر کدام بسته به هندسه قطعه، نوع ماده، دقت و حجم تولید، مزایا و معایب خود را دارند.

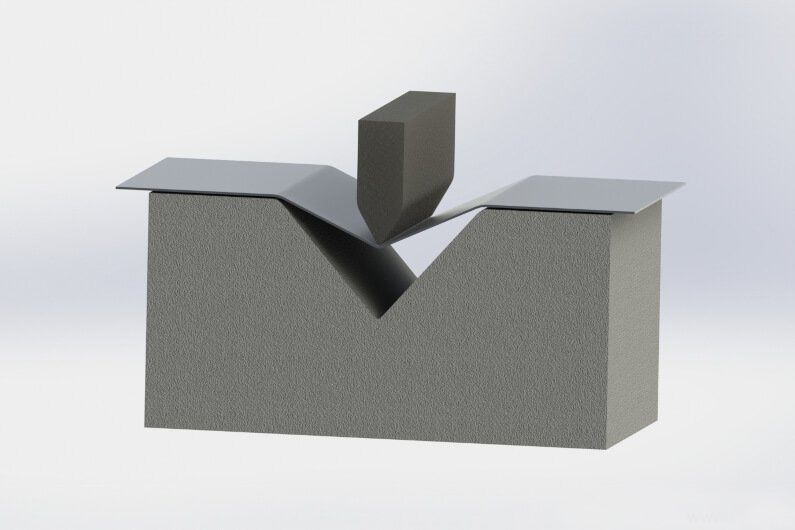

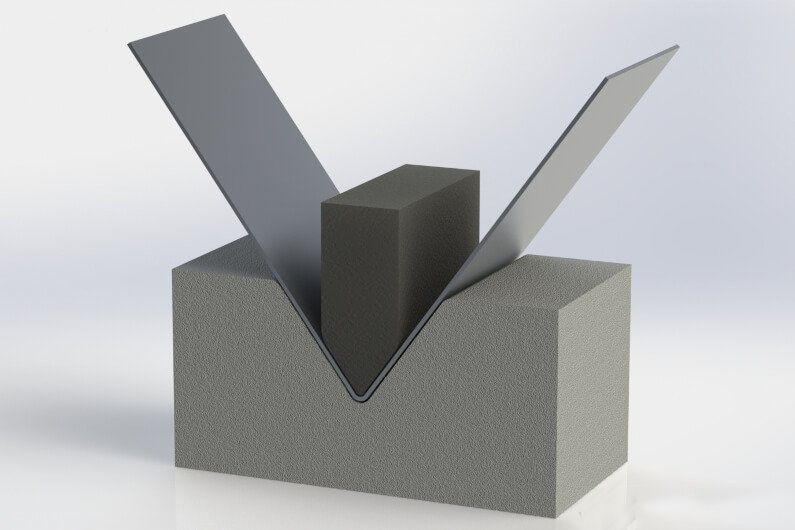

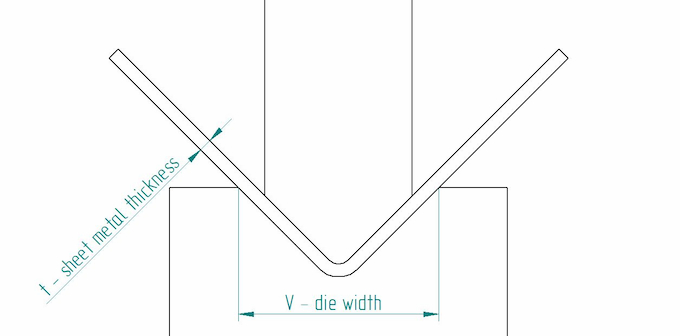

4.1خم کاری با هوا

روشی پرکاربرد که در آن پانچ، ورق را بدون اینکه کاملاً از پایین به بیرون فشرده شود، به داخل قالب V شکل فشار میدهد. تماس در سه نقطه رخ میدهد: نوک پانچ و لبههای قالب.

- مزایا: تناژ کم، سایش کمتر قالب، زوایای انعطاف پذیر با یک قالب واحد.

- محدودیتهابرگشت فنری بزرگتر، متکی بر جبران CNC.

- کاربردهاقطعات ورق فلزی عمومی

4.2خم شدن از پایین

پانچ در مقایسه با خمکاری با هوا، ماده را عمیقتر به داخل قالب فشار میدهد، اما نه با تمام نیرو.

- مزایادقت بالاتر، حداقل برگشت فنری

- محدودیتها: نیاز به ابزار دقیق، تناژ بالاتر.

- کاربردهاقطعات با تیراژ متوسط با تلرانس زاویه کم.

4.3سکه زنی

خمکاری با فشار بالا که در آن پانچ ورق را به طور کامل به داخل قالب فشرده میکند و برگشت فنری را از بین میبرد.

- مزایا: بهترین دقت، تکرارپذیری عالی.

- محدودیتها: نیروی زیاد و سایش قالب، پرهزینه.

- کاربردها: هوافضا، قطعات دقیق خودرو.

4.4تاشو

ورق توسط یک تیر که به بالا یا پایین حرکت میکند، گیره زده شده و تا میشود.

- مزایاایدهآل برای پنلهای بزرگ، حداقل آسیب سطحی.

- کاربردها: محفظهها، کانالهای تهویه مطبوع، قطعات با ابعاد بزرگ.

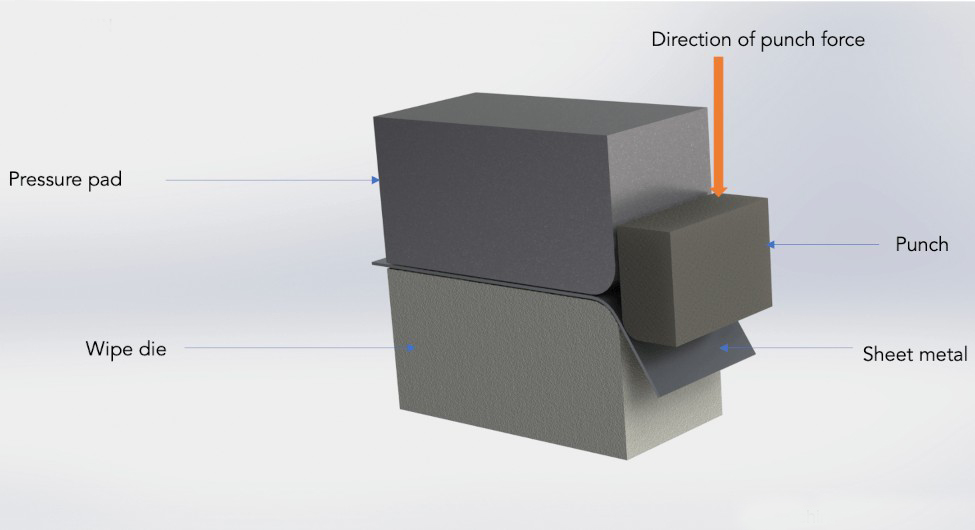

4.5خم شدن را پاک کنید

ورق گیره میشود و یک پانچ لبه را پاک میکند تا خمیدگی ایجاد شود.

- مزایا: پرداخت سطح خوب، مناسب برای خم شدن همزمان.

- محدودیتهازاویه محدود به حدود ۹۰ درجه، ابزارآلات پیچیده.

- کاربردهاقطعات دقیق زیبا یا قطعات با تولید محدود.

4.6خم شدن در حالت آهسته (آهسته دویدن)

برای ایجاد پروفیلهای Z شکل یا افست، از یک روش گام به گام استفاده میشود.

- مزایا: انعطاف پذیر، مناسب برای قطعات بلند یا تقویت کننده ها.

- محدودیتها: سایش سطحی بالقوه.

- کاربردها: رابطها، سفتکنندهها، ریلهای راهنما.

4.7خم کاری رول

از سه یا چند غلتک برای خم کردن تدریجی ورق فلزی به شکل منحنی یا استوانه استفاده میکند.

- مزایا: منحنیهای صاف و با شعاع بزرگ.

- کاربردها: استوانهها، مخروطها و برجها در صنایع ساخت و ساز و انرژی.

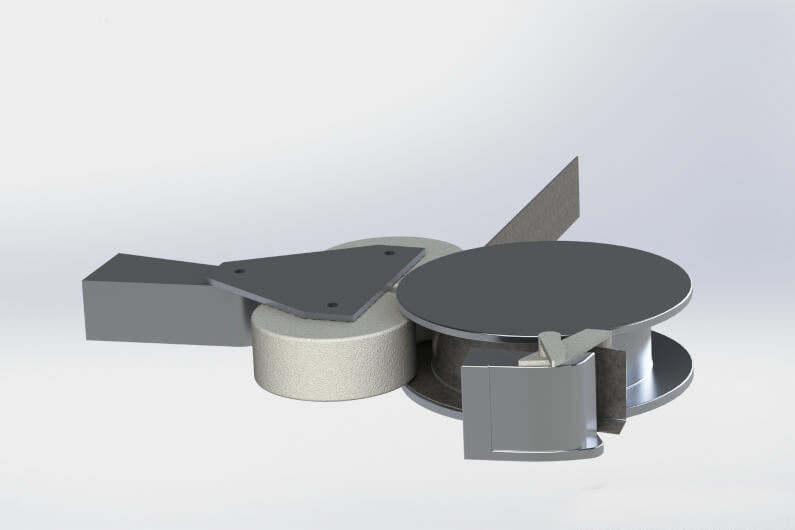

4.8خمکاری چرخشی

شامل یک قالب و یک پیرو چرخان است؛ اغلب با مندرلها درون لوله استفاده میشود.

- مزایاخمهای چند شعاعی با دقت بالا تا ۱۸۰ درجه، برگشت فنری کم

- محدودیتها: راهاندازی پیچیده، ماشینآلات پرهزینه.

- کاربردها: سازههای لولهای مانند اگزوز، قاب دوچرخه و مبلمان.

5.0اصطلاحات کلیدی و پارامترهای هندسی در خمش

برای اطمینان از ثبات در طراحی، شبیهسازی و تولید، معمولاً از چندین اصطلاح و پارامتر استاندارد در خمکاری فلزات استفاده میشود. در زیر تعاریف ضروری آمده است:

| مدت | تعریف |

| خط خم | خط روی الگوی مسطح که خمیدگی در آن رخ میدهد؛ دو فلنج را از هم جدا میکند. |

| محور خم | محور مستقیمی که ماده حول آن خم میشود؛ عمود بر خط خمش. |

| محور خنثی | لایه داخلی ماده که در هنگام خم شدن بدون تنش باقی میماند. |

| کمک هزینه خم شدن (BA) | طول قوس محور خنثی بین دو خط خمیدگی. |

| کسر خم (BD) | مقداری که از طول کل فلنج کم میشود تا الگوی مسطح به دست آید. |

| ضریب K | نسبت فاصله از محور خنثی تا سطح داخلی، تقسیم بر ضخامت ماده. |

| شعاع داخلی (IR) | شعاع روی سطح داخلی خمیدگی. |

| شعاع خارجی (OR) | شعاع روی سطح خارجی خم. |

| طول پا | طول مادهای که از خمیدگی تا لبه فلنج امتداد دارد. |

| فلنج | یک بخش مسطح از قطعه در دو طرف خمیدگی. |

| زاویه خم | زاویهای که پس از خم شدن بین دو فلنج تشکیل میشود (معمولاً بر حسب درجه). |

6.0اصطلاحات کلیدی خمش و پارامترهای هندسی

| مدت | تعریف |

| خط خم | خط مرکزی روی سطح ورق که نشان دهنده محل خمیدگی است. |

| خط قالب بیرونی (OML) | خط فرضی که توسط سطوح بیرونی امتداد یافته هر دو فلنج تشکیل شده است. |

| طول فلنج | فاصله مستقیم از لبه ورق تا خط خم. |

| فاصله خط قالب | فاصله از انتهای ورق تا OML؛ در محاسبات الگوی مسطح استفاده میشود. |

| عقبنشینی | فاصله از خط خم تا OML؛ برابر است با MLD منهای طول فلنج. |

| محور خم | محوری که ورق حول آن خم میشود و معمولاً عمود بر سطح است. |

| طول خم | طول واقعی ماده درگیر در خمیدگی در امتداد محور خم. |

| شعاع خم شدن | فاصله از محور خم تا سطح داخلی خم. OR = IR + ضخامت. |

| زاویه خم | زاویهای که پس از خم شدن بین دو فلنج تشکیل میشود. |

| زاویه متمم | زاویه مکمل زاویه خم (مثلاً خم ۹۰ درجه → مکمل ۹۰ درجه). |

7.0مقایسه شکلپذیری فلزات رایج و توصیههای خمشی

| مواد | شکلپذیری | توصیههای خم شدن |

| آلیاژ آلومینیوم ۶۰۶۱ | ضعیف - مستعد ترک خوردن هنگام خم شدن سرد | برای بهبود شکلپذیری، قبل از خم شدن، عملیات حرارتی (آنیل کردن) توصیه میشود. |

| آلیاژ آلومینیوم ۵۰۵۲ | عالی | یکی از بهترین انواع آلومینیوم برای خم شدن؛ به ندرت ترک میخورد. |

| فولاد آلیاژی آنیل شده (به عنوان مثال، ۴۱۴۰) | خوب، بسته به آلیاژ | آنیل کردن به طور قابل توجهی شکل پذیری را بهبود می بخشد و خطر ترک خوردگی را کاهش می دهد. |

| برنج | متوسط - بستگی به میزان روی دارد | روی بالاتر = شکلپذیری کمتر. مناسب برای خمهای ساده؛ خمهای پیچیده ممکن است نیاز به گرمایش داشته باشند. |

| برنز | ضعیف | مستعد ترک خوردن است؛ معمولاً گرم کردن لازم است. |

| مس | خیلی خوب | بسیار شکلپذیر؛ مناسب برای خمهای پیچیده. |

| فولاد نورد سرد | متوسط | نسبت به نورد گرم، انعطافپذیری کمتری دارد، اما پایداری ابعادی بهتری ارائه میدهد. |

| فولاد نورد گرم | خوب | شکلدهی آسانتر از فولاد نورد سرد. |

| فولاد کم کربن | عالی | ایدهآل برای خمکاری سرد بدون نیاز به حرارت دادن. |

| فولاد فنر | خوب پس از آنیل شدن | پس از سخت کاری، برای خم شدن بیشتر، نیاز به عملیات حرارتی دارد. |

| فولاد ضد زنگ (304، 430، 410) | متفاوت است | فولادهای 304 و 430 قابل خم شدن هستند؛ فولاد 410 شکننده و مستعد سخت شدن در اثر کار است. |

| تیتانیوم | ضعیف | استحکام بالا، خم شدن آن را دشوار میکند. از شعاع خم بزرگ استفاده کنید و برگشت فنری را جبران کنید. |

یادداشتها:

- برای خمهای پیچیده، اولویتبندی کنید آلومینیوم ۵۰۵۲, فولاد کم کربن، یا مس.

- برای آلیاژهای سخت (مثلاً ۶۰۶۱، برنز، فولاد فنر) آنیل کردن یا پیش گرم کردن برای جلوگیری از ترک خوردگی کلیدی است.

- برای موادی مانند تیتانیوم, فولاد ضد زنگ، و برنج با روی بالا, خم شدن آزمایشی یا شبیهسازی اجزا محدود (FEA) برای ارزیابی خطرات برگشت فنری و ترک خوردگی توصیه میشود.

مطلب پیشنهادی: کویل نورد گرم (HRC) چیست؟

8.0چالشهای رایج در خمکاری فلزات و راهحلها

| چالش | توضیحات | راهکارها |

| برگشت فنری | پس از آزاد شدن نیروی خمشی، فلز به صورت الاستیک برمیگردد و باعث انحراف زاویه میشود. | - خمیدگی بیش از حد در طراحی برای جبران برگشت فنری – از پرس برکهای CNC با بازخورد زاویهای استفاده کنید - انتخاب مواد با استحکام کششی کم یا مواد با شکلپذیری بالا |

| ترک خوردن | وقتی شعاع خیلی کوچک باشد یا ماده شکننده باشد، ترکهایی روی خمیدگی بیرونی ایجاد میشوند. | – برای کاهش کرنش از شعاع خم بزرگتر استفاده کنید – مواد را از قبل گرم کنید – مواد انعطافپذیر مانند فولاد کمکربن آنیلشده یا آلومینیوم نرم را انتخاب کنید |

| تاب برداشتن / اعوجاج | نیروهای ناهموار یا طراحی نامتقارن قطعه باعث تاب برداشتن یا پیچ خوردن در حین خمکاری میشوند. | - اطمینان از ترازبندی دقیق قالب و توزیع نیرو - طراحی قطعات متقارن - بررسی سازگاری مواد در بین دستهها |

| آسیب سطحی | خراشها، فرورفتگیها یا ردپاها به دلیل فشار زیاد، ساییدگی قالبها یا اصطکاک ظاهر میشوند. | - از فیلمهای محافظ یا پدهای پلیمری استفاده کنید – از قالبهای بدون علامت یا صیقلی استفاده کنید - انجام عملیات پس از پردازش مانند پولیش یا پلیسهگیری |

| زوایای نادرست | انحرافات به دلیل دقت پایین تجهیزات، برگشت فنری یا ناهماهنگی قالب رخ میدهند. | – از سیستمهای CNC با حسگر زاویه استفاده کنید – قبل از تولید انبوه، زاویهها را اعتبارسنجی و کالیبره کنید - جداول جبران خسارت مخصوص مواد را تنظیم کنید |

| ضخامت ناهمگون | تغییرات ضخامت ورق بر کیفیت خم و یکنواختی آن تأثیر میگذارد. | - بازرسی دقیق مواد ورودی را اجرا کنید - استفاده از حسگرهای ضخامت و الگوریتمهای جبران خسارت – از مواد با ضخامت مرزی خودداری کنید |

| سایش ابزار | تنشهای مکرر - به خصوص با مواد سخت - باعث فرسایش قالبها و کاهش دقت میشوند. | - بازرسی و صیقل دادن منظم ابزار را برنامهریزی کنید - از مواد مقاوم در برابر سایش یا قالبهای روکشدار استفاده کنید – چرخاندن قالبها در کارهای با فرکانس بالا |

9.0انواع ماشینهای خمکاری ورق فلزی

دستگاههای خمکاری، تجهیزات تخصصی برای خمکاری دقیق ورقهای فلزی با استفاده از مجموعههای پانچ و قالب هستند. با وجود سادگی، حفظ دقت زاویه، تکرارپذیری و یکپارچگی مواد چالشبرانگیز است. آنها عمدتاً بر اساس نوع درایو و کنترل به شرح زیر طبقهبندی میشوند:

- پرس برک مکانیکی: از یک قوچ با نیروی محرکه چرخ طیار و گیربکس مکانیکی برای انجام ضربات خمشی استفاده میکند.

مزایا و ویژگیها:

سرعت بالا، مناسب برای کاربردهای با نرخ چرخه بالا؛ استحکام مکانیکی قوی، تکرارپذیری خوب را تضمین میکند؛ برای خم شدن با هوا یا کارهای کنترل دقیق ایدهآل نیست؛ ایمنی و انعطافپذیری کمتری در مقایسه با ماشینهای مدرن دارد. - ترمز پرس پنوماتیکاز هوای فشرده برای راندن پیستونها استفاده میکند و نیروی رو به پایین ایجاد میکند، مناسب برای ورقهای نازک و قطعات کوچک.

مزایا و ویژگیها:

کارکرد آسان و مقرون به صرفه؛ بهترین گزینه برای تناژ کم و تولید در دستههای کوچک؛ مناسب برای فضای محدود یا نیازهای کم به برق. - پرس بریک هیدرولیک: از سیستمهای هیدرولیکی برای هدایت رام استفاده میکند و نیروهای خمشی بالاتر و پایدارتری را فراهم میکند.

مزایا و ویژگیها:

فشار و ضربه کاملاً قابل کنترل؛ مناسب برای فلزات ضخیم یا با استحکام بالا؛ قابل ادغام با CNC برای کارهای خمکاری پیچیده؛ به طور گسترده در کاربردهای با دقت بالا استفاده میشود. - دستگاه پرس برک سی ان سی: پیشرفتهترین دستگاه خمکاری، ترکیبی از فناوریهای هیدرولیک، سروو موتور، برق و کامپیوتر.

مزایا و ویژگیها:

بسیار خودکار با توالیهای خمش چندگانه تحت کنترل برنامه؛ دارای جبران زاویه و اصلاح برگشت فنری برای نتایج پایدار؛ ایدهآل برای تولید انعطافپذیر با انواع مختلف محصول و دستههای کوچک.

10.0مزایای خمکاری ورق فلزی با دستگاه CNC

در میان تمام تکنیکهای ساخت ورق فلزی، خمکاری سی ان سی اغلب دست کم گرفته میشود، با این حال چندین مزیت قابل توجه ارائه میدهد:

- نیازی به قالبهای اختصاصی نیست: برخلاف فرآیندهای پرسکاری، خمکاری CNC نیازی به ابزار خاصی ندارد و هزینههای توسعه و نگهداری قالب را کاهش میدهد.

- زمانهای کوتاه برای انجام کار: ایدهآل برای انجام سریع سفارش، که به طور قابل توجهی زمان لازم برای طراحی تا تولید نهایی را کوتاه میکند.

- تکرارپذیری و دقت بالا: تجهیزات CNC امکان کنترل مداوم بر زوایا و ابعاد خمش را فراهم میکنند و کیفیت یکنواختی را در بین دستهها تضمین میکنند.

- قابلیت اتوماسیون قوی: به راحتی با سیستمهای بارگیری/تخلیه خودکار و سلولهای خمش رباتیک برای افزایش بهرهوری ادغام میشود.

11.0مقایسه خمکاری ورق فلزی و سایر فرآیندهای تولید

| فرآیند | بهترین سناریوی کاربرد | دقت معمول (تحمل) | ضخامت مواد قابل اجرا (میلی متر) | به ابزار سفارشی نیاز دارد؟ | حداقل مقدار سفارش | زمان انجام کار (CAD تا قطعه اول) |

| برش لیزری | هندسه پیچیده، اندازههای دستهای کوچک تا متوسط، همه مقیاسها | ±0.10 میلیمتر | ۰.۵ – ۲۰.۰ | خیر | ۱ تا ۱۰،۰۰۰ عدد | کمتر از ۱ ساعت |

| خمکاری CNC | قطعاتی با چندین زاویه قائمه یا خمیدگی، متوسط تا بزرگ | ±0.18 میلیمتر | ۰.۵ – ۲۰.۰ | خیر | ۱ تا ۱۰،۰۰۰ عدد | کمتر از ۱ ساعت |

| پانچ سی ان سی | قطعات با سوراخهای زیاد، برجستهکاری، قطعات متوسط تا بزرگ | ±0.12 میلیمتر | ۰.۵ – ۴.۰* | خیر (به جز قالبهای مخصوص) | ۱ تا ۱۰،۰۰۰ عدد | کمتر از ۱ ساعت |

| مهر زنی | هندسه استاندارد، دقت بالا، تولید انبوه | ±0.05 – ±0.10 میلیمتر | ۰.۵ – ۴.۰* | بله (هزینه ۱TP4T250 تا >$100,000) | ۵۰۰۰ عدد پوند | ۲۵ تا ۴۰ روز |

| قیچی کردن | اشکال ساده، برشهای خطی، ورقهای نازک فلزی با دقت پایین | ±0.50 میلیمتر | ۰.۵ – ۴.۰* | خیر | ۱ تا ۱۰،۰۰۰ عدد | کمتر از ۱ ساعت |

*توجه: محدودههای ضخامت مشخص شده با * ممکن است بسته به نوع ماده و قابلیتهای تجهیزات متفاوت باشند.

12.0سناریوهای تولید مناسب برای خمکاری ورق فلزی

خمکاری ورق فلزی یک فرآیند شکلدهی فلز انعطافپذیر و کارآمد است که به طور گسترده در بخشهای مختلف تولید صنعتی مورد استفاده قرار میگیرد. این فرآیند به ویژه برای پردازش دقیق ورقهای فلزی با ضخامت متوسط و نازک مناسب است. با پیشرفت اتوماسیون و فناوری CNC، دامنه کاربرد و مقرون به صرفه بودن آن همچنان در حال گسترش است.

طیف گستردهای از مواد و ضخامتهای قابل اجرا

خمکاری ورق فلزی را میتوان برای انواع فلزات از جمله موارد زیر اعمال کرد:

فلزات رایج: فولاد کربنی، فولاد ضد زنگ، آلومینیوم؛

فلزات تخصصی: مس، برنج، تیتانیوم، آلیاژهای نیکل و غیره

اگرچه اصطلاح «ورق فلزی» معمولاً به ورقهای فلزی نازکتر از ۳ میلیمتر اشاره دارد، تجهیزات خمکاری مدرن میتوانند موادی تا ضخامت ۲۰ میلیمتر را نیز پردازش کنند، بهویژه برای قطعات صنعتی که به شعاعهای بزرگ و استحکام ساختاری بالا نیاز دارند.

کاربردها در صنایع مختلف

خمکاری ورق فلزی نقش مهمی در بخشهای زیر ایفا میکند:

- خودرو و حمل و نقل: پنلهای بدنه، براکتهای شاسی، داشبورد؛

- لوازم خانگی: یخچال، ماشین لباسشویی، محفظههای تهویه مطبوع؛

- تجهیزات اداری و خانگی: کابینتهای بایگانی، میز و صندلیهای فلزی، پایههای روشنایی؛

- تجهیزات صنعتی: جعبههای کنترل برق، کابینتها، قابهای نقاله؛

- ساخت و ساز: سیستمهای کانالکشی، نردههای دستی، نردههای فلزی.

کاهش هزینه و بهبود کارایی

مدرن ترمزهای پرس CNC میتواند با دستگاههای برش لیزری برای تولید اشکال پیچیده با برش و خم کردن یک ورق فلزی واحد کار کند، که اغلب نیاز به اتصالدهندههای اضافی یا جوشکاری را از بین میبرد:

- ضایعات مواد را کاهش میدهد؛

- فرآیندهای مونتاژ را ساده میکند؛

- زمان تحویل را کوتاه میکند؛

- هزینههای نیروی کار را کاهش میدهد.

13.0سوالات متداول (FAQ)

قوانین اساسی برای خم کردن ورق های فلزی چیست؟

تحمل زاویه خمش باید در محدوده ±1 درجه کنترل شود.

فاصله ایمن بین سوراخها یا شیارهای رزوهدار و خط خمیدگی را حفظ کنید (معمولاً نباید کمتر از ۲.۵ برابر ضخامت ورق به علاوه شعاع خمیدگی باشد).

در صورت امکان، برای همه خمها از شعاعهای خمش ثابت استفاده کنید.

برای افزایش استحکام سازه، طول فلنج حداقل ۴ برابر ضخامت ورق توصیه میشود.

چگونه ورقهای فلزی سبک را خم کنیم؟

- خمکاری دستی: از ابزارهای سادهای مانند انبردست یا چکش برای انجام خمهای با زاویه کوچک روی ورقهای نازک، مناسب برای نمونههای اولیه یا دستههای کوچک، استفاده کنید.

- خم شدن گیره: فلز را در یک گیره محکم کنید و به آرامی نیروی مکانیکی را برای خم کردن آن اعمال کنید.

- خمکاری دقیق: برای کنترل دقیق زاویه خمش، از ابزارهای خمکاری مانند پرس برک یا ماشینهای نورد استفاده کنید.

ترتیب استاندارد خمکاری ورق فلزی چیست؟

معمولاً توصیه میشود ابتدا لبههای کوتاهتر و سپس لبههای بلندتر خم شوند، به خصوص برای قطعات چهار طرفه کاملاً محصور یا قطعاتی که بعداً جوش داده میشوند. این کار به کاهش تداخل و بهبود راندمان مونتاژ کمک میکند.

کدام مواد فلزی برای خمکاری مناسب هستند؟

- فولاد نرم (فولاد کم کربن): رایجترین، شکلدهی آسان، کمهزینه.

- فولاد نورد سرد (CRS): سطح صاف، مناسب برای قطعات دقیق.

- فولاد نورد گرم (HRS): مناسب برای صفحات ضخیمتر، مقرون به صرفه.

- فولاد آلیاژی آنیل شده: چقرمگی خوب، مناسب برای خمهای نسبتاً پیچیده.

- آلیاژهای آلومینیوم (به عنوان مثال، ۵۰۵۲، ۶۰۶۱): سبک وزن اما نیاز به در نظر گرفتن خطرات برگشت فنری و ترک خوردگی دارد.

14.0راهنمای فرآیند خمکاری ورق فلزی (PDF)

منابع:

frfactory.com/sheet-metal-bending/

salamanderfabs.com/latest-news/what-is-sheet-metal-bending/

www.komaspec.com/about-us/blog/guide-to-sheet-metal-bending/