- 1.0نورد نخ چیست؟

- 2.0نورد در مقابل برش: یک مقایسه واضح

- 3.0مزایای استفاده از روش نورد رزوه روی برش

- 4.0ملاحظات مربوط به مواد: شاخص شکلپذیری

- 5.0دستورالعملهای طراحی برای رزوههای نورد شده

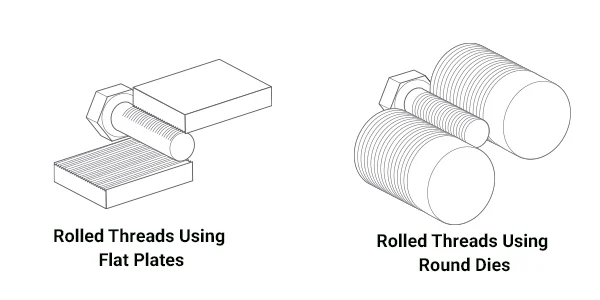

- 6.0ابزار نورد رزوه

- 7.0پارامترهای عملیاتی: سرعت و تغذیه

- 8.0بازرسی و اندازهگیری رزوه

- 9.0نتیجهگیری

- 10.0سوالات متداول: مشکلات رایج در نورد رزوه

در دنیای ماشینکاری دقیق، رزوهها همه جا هستند - از بستهای هوافضا گرفته تا قطعات خودرو، از ایمپلنتهای پزشکی گرفته تا سختافزارهای صنعتی.

به طور سنتی، رزوهها با برش تولید میشوند: برداشتن مواد با قلاویز، قالب یا ابزارهای تک نقطهای. اگرچه برش مؤثر است، اما محدودیتهای خاصی دارد - سرعت تولید کندتر، رزوههای ضعیفتر و هزینههای بالاتر در تولید در مقیاس بزرگ.

با این حال، یک جایگزین سریعتر، قویتر و اقتصادیتر وجود دارد: نورد نخ.

نورد رزوه یک روش است فرآیند شکلدهی سرد، نه یک عملیات برش. به جای برداشتن فلز، رزوه زنی مواد را جابجا و اصلاح میکند تحت فشار، رزوههایی با استحکام، دقت و کیفیت سطح قابل توجه ایجاد میکند.

1.0نورد نخ چیست؟

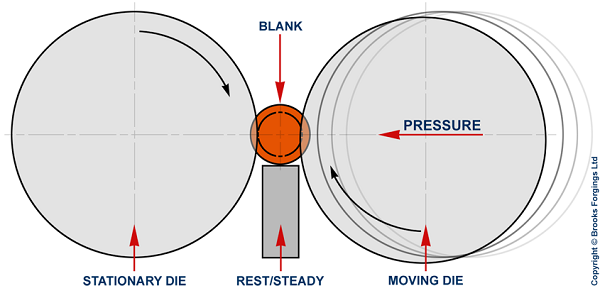

نورد نخ یک است فرآیند شکلدهی سرد که در آن یک قطعه استوانهای شکل بین قالبهای سختشده فشرده میشود تا ماده به صورت پلاستیکی تغییر شکل داده و به شکل رزوه درآید. برخلاف برش که ساختار دانهای ماده را از هم جدا میکند، نورد جریان دانه را حفظ و تنظیم میکند در جهت رزوه، قطعات قویتر و مقاومتر در برابر خستگی ایجاد میکند.

ویژگیهای کلیدی نورد رزوه:

- یک فرآیند تفریقی نیست- هیچ تراشهای تولید نمیشود

- اثر سختشوندگی کرنشی- ماده سختتر و قویتر میشود

- پرداخت سطحی عالی- به دلیل صیقل دادن قالب در حین نورد

- دقت بالا- شکل و ابعاد ثابت

2.0نورد در مقابل برش: یک مقایسه واضح

تفاوتهای بین رزوههای برشخورده و نورد شده قابل توجه است و بر استحکام، پرداخت نهایی، کارایی و هزینه کلی تأثیر میگذارد. جدول زیر تفاوتهای کلیدی را برجسته میکند:

| ویژگی / جنبه | برش رزوه | نورد نخ |

| نوع فرآیند | برداشتن مواد (برش) | شکلدهی سرد (جابجایی) |

| قدرت | خط پایه | به دلیل سخت کاری، تا 30% قویتر است |

| پرداخت سطح | زبرتر ممکن است نیاز به پرداخت ثانویه داشته باشد | پرداخت صاف، پیوسته و با کیفیت بالا |

| دقت / مشخصات | بستگی به تیزی ابزار و مهارت اپراتور دارد | تکرارپذیری بالا، مشخصات دقیق |

| ضایعات مواد | تراشه تولید میکند | حداقل یا بدون ضایعات مواد |

| سرعت تولید | متوسط | فرآیند سریعتر و مداوم |

| عمر ابزار | کوتاه تا متوسط، سایش ابزار ناشی از برش | بسته به سختی مواد، طولانیتر است |

| زمان سرب | به دلیل برش مرحلهای، بلندتر است | عملیات ثانویه کوتاهتر و کمتر |

| مواد ایدهآل | بیشتر فلزات، روی فلزات نرم راحتتر است | فلزات نرمتر ترجیح داده میشوند؛ فلزات سختتر نیز ممکن است، اما عمر قالب را کاهش میدهند |

| مشکلات رایج | ساییدگی، رد ابزار، ترکهای ریز | تراشهها، نوکهای ساییده شده، مشکلات مربوط به گام/مارپیچ |

از این مقایسه، مشخص میشود که نورد رزوه مزایای قابل توجهی در استحکام، کیفیت سطح و کارایی ارائه میدهد، و آن را به گزینهای ترجیحی برای تولید با حجم بالا یا کاربردهایی که به رزوههای بادوام نیاز دارند، تبدیل میکند.

3.0مزایای استفاده از روش نورد رزوه روی برش

چرا برش غلتکی را انتخاب کنیم؟ مزایای آن قابل توجه است:

- هزینه کمتر

کاهش ضایعات مواد و افزایش طول عمر ابزار، مستقیماً به کاهش هزینههای تولید منجر میشود. - راندمان بالاتر

نورد به طور قابل توجهی سریعتر از برش است، به خصوص برای تولید با حجم بالا. - نخهای قویتر

نخهای نورد شده میتوانند تا ... را نشان دهند 30-40% استحکام کششی و خستگی بیشتر زندگی در مقایسه با نخهای بریده شده. - پرداخت سطحی بهتر

عمل غلتاندن، ماده را صیقل میدهد و سطحی صاف و سختشده ایجاد میکند. - دقت بهبود یافته

رزوههای نورد شده تلرانسهای دقیقتر و پروفیلهای ثابتی را در دستههای بزرگ حفظ میکنند.

4.0ملاحظات مربوط به مواد: شاخص شکلپذیری

همه مواد به غلتیدن به یک شکل واکنش نشان نمیدهند. شاخص شکلپذیری برای ارزیابی مناسب بودن یک ماده برای نورد رزوه استفاده میشود. به طور کلی:

- مواد نرمتر راحتتر غلت میزنند، اما ممکن است پرداخت سطحی متوسطی داشته باشند

- مواد سختتر عمر قالب را کاهش میدهند، اما اغلب پرداخت سطحی بهتری ایجاد میکنند

رفتار رایج مواد در نورد رزوه

| مواد | سختی | سطح رزوه | زندگی را بمیر |

| برنج (۳۴۵، ۳۶۰) | < 75 پوند | خوب / ضعیف | متوسط-بالا |

| آلومینیوم (2024-T4، 6061-T6) | < 120 روپیه | عالی / خوب | بالا |

| فولاد ضد زنگ (302، 440) | < آر سی ۳۲ | عالی | متوسط-پایین |

| فولاد (1018، 12L14) | < آر سی ۲۴ | عالی / متوسط | متوسط |

اثرات عنصری:

- گوگرد موجود در فولاد و بیسموت در آلومینیوم میتواند عیوب پوستهای شکل ایجاد کند که کیفیت سطح را کاهش میدهد.

- عناصری مانند گوگرد، سرب و بیسموت به قابلیت ماشینکاری (برش) کمک میکنند اما مانع شکلدهی سرد (نورد) میشوند.

نکتهی کلیدی: انتخاب مادهی مناسب - یا ایجاد تعادل بین قابلیت ماشینکاری و شکلپذیری - بسیار مهم است.

5.0دستورالعملهای طراحی برای رزوههای نورد شده

طراحی مناسب قطعه کار و ویژگی های آن، نورد موفقیت آمیز را تضمین می کند:

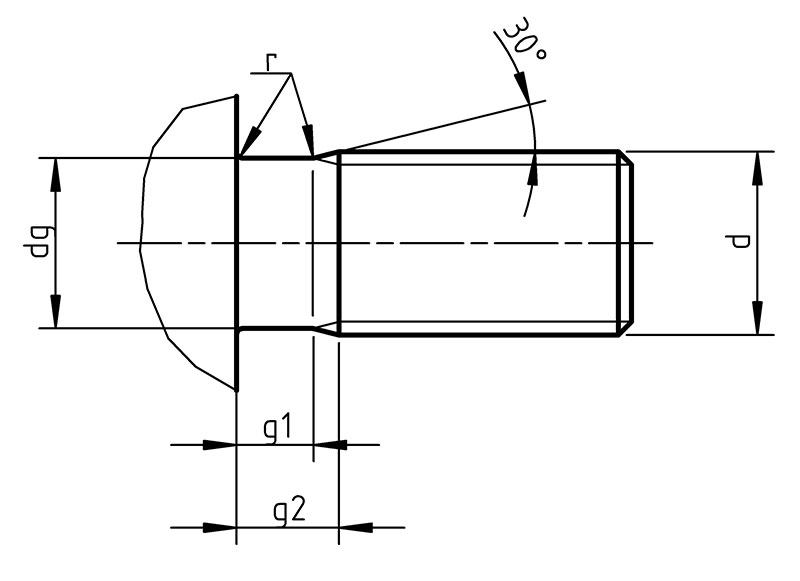

قطر خالی

قطر خام توصیه شده ≈: حداکثر قطر گام – 0.002 اینچ

نسبت تنظیم: هر تغییر ۰.۰۰۱ اینچ در قطعه کار، قطر اصلی را حدود ۰.۰۰۳ اینچ تغییر میدهد

زاویه پخ

معمول: ۳۰ درجه (بعد از نورد حدود ۴۵ درجه تشکیل میشود)

برای مواد سختتر: از زاویه ۲۵ تا ۲۸ درجه برای افزایش عمر قالب استفاده کنید.

فاصله شانه

گام بین شروع رزوه و شانه را ≥ ۱.۲۵ تا ۱.۵ × حفظ کنید

طول رزوه در مقابل طول رول

فرمول: سطح کار غلتک = (۲.۵ × گام) + طول رزوه

6.0ابزار نورد رزوه

رول ها

- در چندین مدل برای جهتگیریهای مختلف قطعات موجود است

- مواد، عملیات حرارتی و پوششها بر عملکرد و عمر ابزار تأثیر میگذارند

- تعداد دفعات بیشتر شروع حرکت غلتک، دور موتور بالاتر و عمر ابزار را افزایش میدهد.

ابزار اصلاح

- تنظیم آسان، تکرارپذیری و استحکام را فراهم میکند

- میتواند برای اندازههای مختلف قطعات و انواع تکیهگاهها طراحی شود

پیوستها

- پینچ شعاعی- به سرعت گیره میزند و به صورت شعاعی میچرخد

- نورد انتهایی محوری- ایدهآل برای رزوههای بلندتر از عرض رول

- مماسی- برای حجم بالا سریع است، اما نیروهای جانبی ایجاد میکند

- انتقال چرخشی محوری- امکان غلتاندن نخ در مجاورت شانهها را فراهم میکند

7.0پارامترهای عملیاتی: سرعت و تغذیه

نورد نخ اغلب سریعترین عملیات در زنجیره فرآیند.

- راهنمای کلی: دور قطعه کار ≈ ۳۰۰ × شروع غلتک

- سرعتهای نورد بالاتر معمولاً کیفیت سطح را بهبود میبخشند

- روانکاری مناسب برای کاهش اصطکاک و افزایش عمر قالب بسیار مهم است

8.0بازرسی و اندازهگیری رزوه

بازرسی تضمین میکند که رزوههای نورد شده الزامات عملکردی را برآورده میکنند. روشهای رایج عبارتند از:

- حلقههای گیج برو/نرو- ساده و پرکاربرد

- میکرومترهای رزوه ای / روش سه سیمه- اندازهگیری دقیق قطر گام

- گیجهای سهغلتکی (جانسون گیج)- برای ارزیابی تناسب عملکردی

- گیجهای عملکردی و قطعهای- برای ارزیابی فرم رزوه و زوایای پهلو

- گیجهای NPT/NPTF- برای رزوههای لوله مخروطی

ابعاد کلیدی برای بررسی:

- قطر خالی

- قطر گام

- قطر اصلی

برای رزوههای لوله، گیجهای L1/L2 و سکستانت گیجها برای اطمینان از آببندی و فرم مناسب رزوه استفاده میشوند.

9.0نتیجهگیری

نورد رزوه چیزی فراتر از یک جایگزین برای برش است - این یک ... فرآیند تولید برتر برای تولید رزوههای با کیفیت بالا. با استفاده از شکلدهی سرد، نورد رزوه موارد زیر را ارائه میدهد:

- استحکام بالاتر

- هزینه کمتر

- کارایی بیشتر

- دقت و پرداخت سطح عالی

- هنگامی که نورد رزوه با مواد، طراحی، ابزار، پارامترهای عملیاتی و شیوههای بازرسی مناسب همراه شود، میتواند عملکرد محصول و بهرهوری تولید را به طرز چشمگیری افزایش دهد.

برای صنایعی که در آن قدرت، دقت و مقرون به صرفه بودن بیشترین اهمیت را دارند، نورد نخ به سرعت در حال تبدیل شدن به استاندارد جدید در تولید نخ.

10.0سوالات متداول: مشکلات رایج در نورد رزوه

چرا در نخهای نورد شده، تراشه یا پولک میبینم؟

این معمولاً زمانی اتفاق میافتد که ماده خام حاوی افزودنیهای نامطلوب (مانند گوگرد، بیسموت یا سرب) باشد یا آمادهسازی سطح ضعیف باشد. این آخالها ممکن است به ماشینکاری کمک کنند اما مانع شکلدهی سرد میشوند و باعث ایجاد پوسته در حین نورد میشوند.

چه چیزی باعث ایجاد گام یا لید نادرست در رزوهها میشود؟

گام/پیشرانش نادرست اغلب به دلیل ناهمراستایی غلتکها، پارامترهای تنظیم اشتباه یا فرسودگی ابزار است. همچنین میتواند ناشی از نرخهای تغذیه نادرست نسبت به طراحی غلتک باشد.

چرا رزوههای نورد شده من زاویه مارپیچ ناهماهنگی دارند؟

زاویه مارپیچ ناهماهنگ معمولاً نشان دهنده هندسه غلط غلتک، انتخاب نادرست غلتک یا خطاهای تنظیم در پیوست غلتکی است.

چرا نتایج حاصل از نورد بین قطعات یا دستهها متناقض است؟

تغییرات در سختی مواد، کیفیت روانکاری یا پایداری دستگاه میتواند منجر به شرایط نورد نامنظم شود. حفظ پارامترهای فرآیند کنترل شده بسیار مهم است.

آیا میتوانم رزوهها را روی قطعات توخالی، سوراخهای بسته یا قطعات غیر گرد نورد کنم؟

این تختههای خالی چالشهای بزرگی را ایجاد میکنند. مواد خارج از دایره یا غیریکنواخت مانع از تشکیل صحیح رزوه میشوند و منجر به رزوههای ضعیف، کج یا ناقص میشوند.

چرا تاپیکهای من در مرکز پر شدهاند اما در انتها نه؟

این اتفاق زمانی میافتد که زاویه پخ کافی نباشد، قطر قطعه کار نادرست باشد، یا نفوذ غلتک در ورود و خروج رزوه به درستی تنظیم نشده باشد.

چه چیزی باعث ایجاد سطح پرداخت ضعیف در رزوههای نورد شده میشود؟

پرداختهای ناهموار یا کدر معمولاً به روانکاری ناکافی، فرسودگی غلتکهای رزوه یا سرعتهای نورد بسیار پایین اشاره دارند.

چرا فرم نخ من بهم ریخته است؟

شکل نامناسب رزوه (پهلوهای گرد، شکل نادرست تاج) اغلب ناشی از اندازه نادرست قطعه خام، سختی بیش از حد مواد یا ساییدگی غلتک است. اطمینان از آمادهسازی صحیح قطعه خام و استفاده از غلتکهای تیز به جلوگیری از این امر کمک میکند.

چرا قلههای نخهای من کاملاً شکل نگرفتهاند؟

قلههای ناقص معمولاً در اثر اندازه کوچک ورقهای خام، نفوذ ناکافی غلتک یا فشار نورد ناکافی ایجاد میشوند. تنظیم قطر ورق خام و اطمینان از تنظیم صحیح ابزار میتواند این مشکل را حل کند.

چه چیزی باعث ایجاد برآمدگیهای ساییده شده روی رزوههای نورد شده میشود؟

برآمدگیهای ساییده یا خراشیده شده نشانهای از عدم تنظیم، عدم روانکاری یا فشار بیش از حد غلتک هستند. برای جلوگیری از این نقص، تنظیم و روانکاری صحیح ضروری است.

منابع

brooksforgings.co.uk/processes/thread-rolling

www.fasteners.eu/tech-info/ISO/4755/

www.earnestmachine.co.uk/what-are-the-differences-between-cut-and-rolled-threads/

www.uccomponents.com/rolled-vs-cut-fastener-threads-which-is-better-for-your-application/