- 1.0رول فرمینگ چیست؟

- 2.0دستگاه رول فرمینگ چیست؟

- 3.0گردش کار دستگاه رول فرمینگ

- 4.0اجزای کلیدی دستگاه رول فرمینگ

- 5.0راه اندازی و عملکرد ماشین آلات رول فرمینگ

- 6.0ملاحظات ایمنی در عملیات رول فرمینگ

- 7.0انواع متداول ماشینهای رول فرمینگ (بر اساس کاربرد و نوع محصول)

- 8.0چرا رول فرمینگ را انتخاب کنیم؟

- 9.0مزایای رول فرمینگ

- 10.0کاربردهای ماشینهای رول فرمینگ

1.0رول فرمینگ چیست؟

رول فرمینگ- که با نامهای شکلدهی غلتکی یا رولفرمینگ نیز شناخته میشود - یک فرآیند خمکاری پیوسته است که برای شکلدهی نوارهای بلند فلزی (معمولاً از کلاف) به پروفیلهای مقطع عرضی دلخواه استفاده میشود.

نوار فلزی از میان مجموعهای از غلتکهای دقیقاً قرار گرفته عبور میکند که هر کدام خمیدگیهای تدریجی ایجاد میکنند تا شکل نهایی حاصل شود. این روش برای تولید پروفیلهای بلند و ثابت در حجم بالا ایدهآل است.

مزایای کلیدی محصولات رول فرمینگ:

- سبک وزن: در مقایسه با اشکال مشابه ساخته شده از طریق اکستروژن، قطعات نورد شده معمولاً سبکتر هستند و از مقاطع دیواره نازکتری استفاده میکنند.

- استحکام بالا: فرآیند شکلدهی سرد باعث سختکاری میشود و استحکام ماده را به طور قابل توجهی افزایش میدهد.

- راندمان تولید بالا: این فرآیند پیوسته و خودکار است و امکان سرعت تولید بالاتر و مصرف انرژی کمتر را فراهم میکند.

- عملیات سطحی آسان: مواد را میتوان قبل از شکلدهی، از قبل پوشش داد (مثلاً رنگ یا گالوانیزه کرد) و نیاز به پرداخت ثانویه سطح را از بین برد.

به طور خلاصه: شکلدهی غلتکی از طریق یک فرآیند کاملاً خودکار و پیوسته، یک راهکار تولید با سرعت بالا، پایدار و انعطافپذیر ارائه میدهد و آن را برای تولید پروفیلهای فلزی ثابت در مقیاس بزرگ ایدهآل میکند.

2.0دستگاه رول فرمینگ چیست؟

2.1آشنایی با ماشینهای رول فرمینگ:

دستگاه رول فرمینگ یک قطعه کلیدی از تجهیزات شکلدهی فلزات است که به طور گسترده در تولید محصولات صنعتی و روزمره مورد استفاده قرار میگیرد. این دستگاه امکان ساخت کارآمد قطعاتی مانند دربهای گاراژ، پنلهای خودرو، ورقهای سقف فلزی، کاشی، پشته، پانلهای دیواری، سایدینگ، تیرهای فلزی، چارچوب درها و نردهها.

2.2تعریف و اصل کار اساسی:

یک دستگاه رول فرمینگ، نوارها یا کویلهای فلزی مسطح را به اجزای پیوسته با مقاطع عرضی یکنواخت تبدیل میکند. این فرآیند شامل تغذیه مواد از طریق یک سری پایههای رول است که هر مجموعه به تدریج مواد را به پروفیل مورد نظر نزدیکتر میکند. از طریق تغییر شکل پلاستیک، فلز شکل دائمی به خود میگیرد. پس از شکلدهی، قطعات به طولهای مشخص برش داده شده و برای بستهبندی روی هم چیده میشوند. طراحی هر ایستگاه رول، پروفیل نهایی را تعیین میکند و دقت بالا و هندسههای پیچیده را تضمین میکند.

2.3مروری بر فرآیند رول فرمینگ و کاربردهای آن:

دستگاههای رول فرمینگ، خمکاری سرد مداوم نوارهای فلزی را در دمای اتاق انجام میدهند و قطعات بلندی با پروفیلهای مقطع عرضی ثابت تولید میکنند. اصل اساسی، شکلدهی تدریجی از طریق مجموعهای از ایستگاههای ابزار رول فرمینگ است که هر کدام خمیدگی کمی بیشتر از قبلی اعمال میکنند. این شکلدهی تدریجی، پروفیلهای دقیق را تضمین میکند و در عین حال یکپارچگی مقطع عرضی را حفظ کرده و تغییر شکل یا تمرکز تنش را به حداقل میرساند.

دستگاههای رول فرمینگ میتوانند طیف گستردهای از پروفیلهای فلزی - از جمله تیرهای C و U، ناودانیها، نبشیها و لولهها - را با دقت بالا تولید کنند. این فناوری به طور گسترده در صنایعی مانند خودرو، ساخت و ساز، هوافضا و تولید لوازم خانگی مورد استفاده قرار میگیرد.

ماشینهای نورد که به خاطر کارایی، دقت و مقرونبهصرفه بودنشان شناخته شدهاند، به راهحل ترجیحی برای تولید اشکال فلزی پیچیده و با کیفیت بالا تبدیل شدهاند. آنها تولید را ساده میکنند، ضایعات مواد را کاهش میدهند و الزامات استانداردهای مدرن فلزکاری را برآورده میکنند.

2.4تکامل فناوری رول فرمینگ:

- توسعه تاریخی:

ریشههای شکلدهی غلتکی به دوران باستان برمیگردد، زمانی که صنعتگران به صورت دستی فلز را شکل میدادند. اولین کاربرد صنعتی ماشینهای شکلدهی غلتکی در طول انقلاب صنعتی قرن هجدهم، در درجه اول برای تولید سقف فلزی، پدیدار شد. با پیشرفتهای مداوم، طراحی و عملکرد ماشینها به طور قابل توجهی بهبود یافته و هم خروجی و هم دقت را افزایش داده است. - پیشرفتهای مدرن در شکلدهی غلتکی و مواد:

فناوریهای رول فرمینگ امروزی از طراحی به کمک کامپیوتر (CAD) و تولید (CAM) برای افزایش دقت و سرعت تولید استفاده میکنند. اتوماسیون و رباتیک، کارایی را بیشتر افزایش داده، کار دستی را به حداقل رسانده و قابلیتهای تولید را گسترش دادهاند.

3.0گردش کار دستگاه رول فرمینگ

دستگاههای رول فرمینگ، ورقهای فلزی یا کویلها را از طریق مراحل مختلفی شامل غلتکها، قالبها، پانچ و برش، به پروفیلهای مورد نظر تبدیل میکنند. این فرآیند پیوسته از تغذیه مواد اولیه تا محصول نهایی ادامه دارد. در زیر جزئیات هر مرحله آمده است:

3.1مرحله پیش پردازش

- منفعل کویل بازکن: کلافهای فلزی خام توسط یک کویلزدایی غیرفعال از هم باز میشوند تا پردازش بیشتر در خط تولید تسهیل شود.

- صاف کننده: نوار فلزی قبل از ورود به سیستم رول فرمینگ، صاف میشود تا انحنای آن از بین برود و از صاف بودن آن اطمینان حاصل شود.

- فیدر سروو: یک سروو فیدر، ورق فلزی را دقیقاً به دستگاه شکلدهی تحویل میدهد و گردش کار مداوم و دقت ابعادی را تضمین میکند.

3.2فرآیند تشکیل

- دستگاه رول فرمینگ: ورق فلزی وارد دستگاه نورد میشود و از چندین ایستگاه غلتکی عبور میکند. هر مجموعه غلتک به تدریج ماده را خم یا فشرده میکند تا به پروفیل مورد نظر برسد. غلتکهای فولادی ابزار به طور مداوم از طریق تغییر شکل تدریجی، ماده را شکل میدهند.

- نقش قالبهای شکلدهی: قالبهای موجود در دستگاه رول فرمینگ به تدریج کانتور مورد نیاز را تعریف میکنند. پیکربندی هر مجموعه غلتک با توجه به ضخامت، سختی و نوع ماده تنظیم میشود. با افزایش پیچیدگی شکلدهی، پایهها یا قالبهای غلتکی بیشتری برای برآورده کردن الزامات خمش یا تا شدن معرفی میشوند.

3.3عملیات ثانویه (پردازش پس از شکلدهی)

پس از شکلدهی غلتکی اولیه، فرآیندهای ثانویه معمولاً برای دستیابی به تلرانسهای دقیقتر یا عملکرد بهبود یافته اعمال میشوند. عملیات رایج عبارتند از:

- پانچ اتوماتیک

- شکافدار کردن

- برش لیزری

- جوشکاری تیگ (TIG)

- شکلدهی دقیق تحت تلرانسهای دقیق

- صاف کردن پروفیل

- درج سختافزار

- مونتاژ جزئی

این فرآیندها میتوانند به صورت درون خطی (بلافاصله پس از برش) یا به صورت آفلاین در ایستگاههای کاری اختصاصی انجام شوند. این امر تطبیقپذیری اجزای نورد شده را افزایش میدهد و امکان انطباق با استانداردهای سختگیرانه صنعت در ساخت و ساز، حمل و نقل، انرژی خورشیدی و تجهیزات صنعتی را فراهم میکند.

فرآیندهای ثانویه رایج

- مشت زدن

پانچ کردن میتواند قبل یا بعد از شکلدهی انجام شود. پانچ کردن قبل از شکلدهی، سختی شکلدهی را افزایش میدهد، در حالی که پانچ کردن پس از شکلدهی ممکن است هزینهها را افزایش دهد. توالی فرآیند باید بر اساس نیازهای تولید بهینه شود. - برش هیدرولیک

پس از شکلدهی غلتکی، مواد ممکن است به طول برش داده شوند. محل برش به طور قابل توجهی بر شکل نهایی و کیفیت محصول تأثیر میگذارد.

3.4خنکسازی و تنظیم قالب

نورد پرسرعت در طول فرآیند شکلدهی گرما تولید میکند که ممکن است بر شکل ماده تأثیر بگذارد. سیستمهای خنککننده - چه خنککننده خشک و چه خنککننده سرریز - برای تنظیم دمای قالب و ماده استفاده میشوند. هر روش مزایا و محدودیتهایی دارد؛ انتخاب آن به الزامات تولید بستگی دارد.

3.5مقایسه قبل از برش در مقابل بعد از برش

| فرآیند | پیش برش | پست کات |

| مزایا | - نیازی به قالبهای برش گرانقیمت نیست | - افزایش بهرهوری؛ کاهش گیر کردن مواد |

| - انتهای بدون پلیسه | - کنترل بهتر قطعات با کاهش پلیسهها | |

| - عملکرد ساده با هزینههای نگهداری کمتر | – قابلیت تولید قطعات کوتاه تا ۲-۳ اینچ | |

| - تغییر شکل انتهایی را از بین میبرد | ||

| معایب | - انتهای گشاد شده، به خصوص در قسمتهای عمیقتر | - هزینههای بالاتر برای تجهیزات برش و قالبها |

| - به ایستگاههای شکلدهی بیشتری نیاز دارد که باعث افزایش هزینهها میشود | - افزایش نیازهای تعمیر و نگهداری | |

| - شکلدهی قطعات کوتاه چالشبرانگیز است؛ مستعد تغییر شکل است | - تغییر شکل یا زبری احتمالی انتهای آن |

3.6اصلاح و تنظیم نقص

شکلدهی غلتکی ممکن است باعث ایجاد عیوب خمیدگی، قوسی یا پیچشی شود. یک صافکننده میتواند با جبران تنشهای انباشته شده در فرآیند شکلدهی، چنین اعوجاجهایی را در طول تولید اصلاح کند.

3.7پروتکلهای ایمنی و عملیاتی

با توجه به سرعت بالای عملکرد دستگاههای نورد، ایمنی عملیاتی بسیار مهم است. اقدامات کلیدی عبارتند از:

- آموزش ایمنی اپراتور

- نصب وسایل حفاظتی (مانند حفاظهای ایمنی)

- نگهداری و بازرسی روتین تجهیزات

- مراقبت ویژه در هنگام تعویض قالب و تنظیمات دستگاه

این شیوهها، عملکرد ایمن، کارآمد و مداوم را تضمین میکنند.

3.8سیستم قالب رول فرمینگ: ابزار خمشی

در سیستمهای قالبسازی رافت، قالبها روی شفتها نصب میشوند و برای هر مرحله شکلدهی از پیش تنظیم میشوند. تعویض پروفیلها با تعویض کل رافتهای قالب ساده میشود و به طور قابل توجهی زمان و هزینه راهاندازی را کاهش میدهد.

مزایا:

- خطاهای تغییر ابزار را به حداقل میرساند

- امکان تعویض سریع قالب (معمولاً ظرف 30 تا 45 دقیقه)

- افزایش انعطافپذیری تولید با تغییر پروفایل بر اساس تقاضا

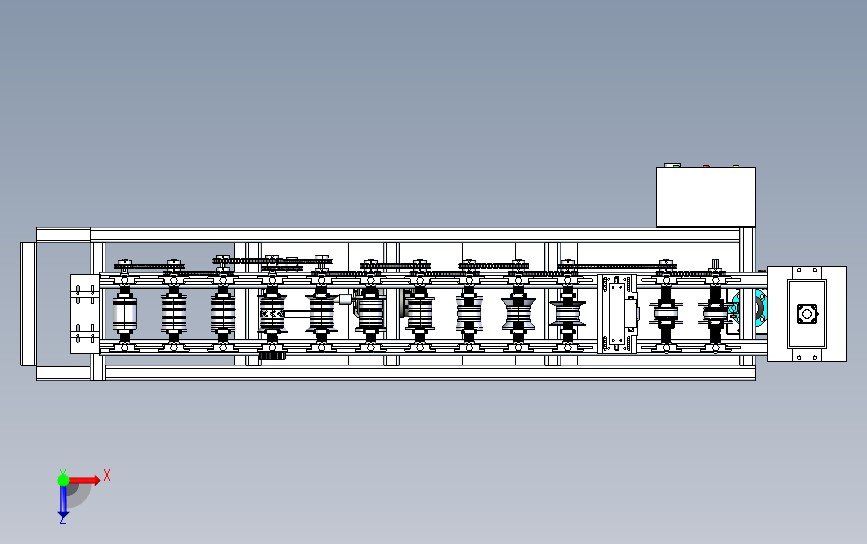

3.9گردش کار کامل خط رول فرمینگ

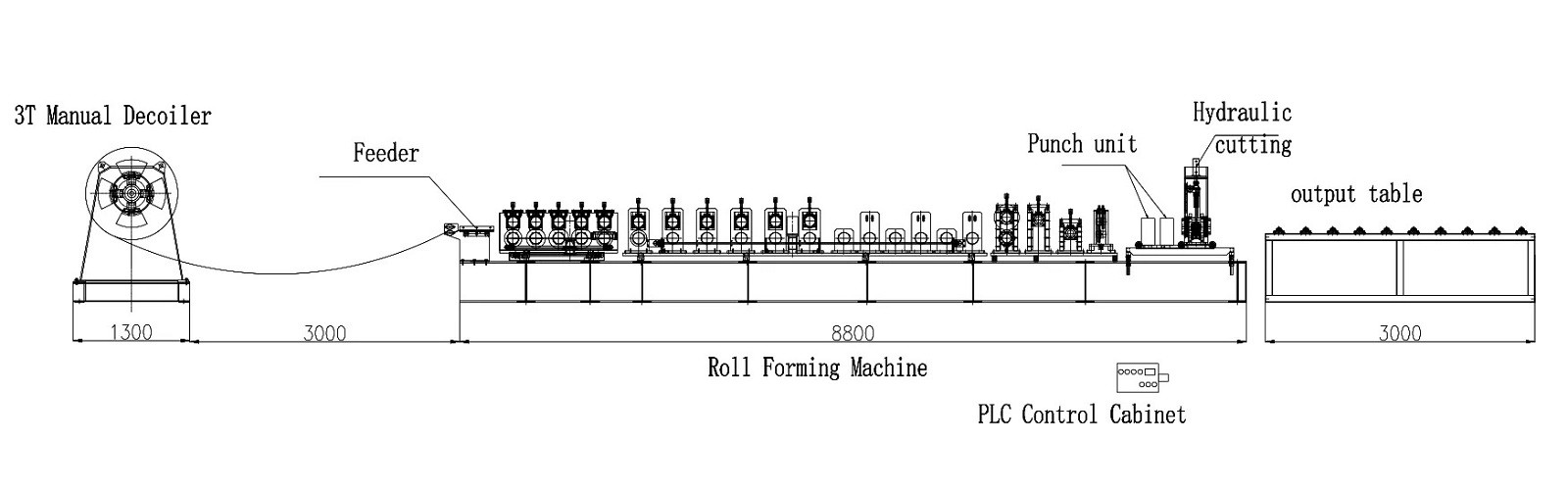

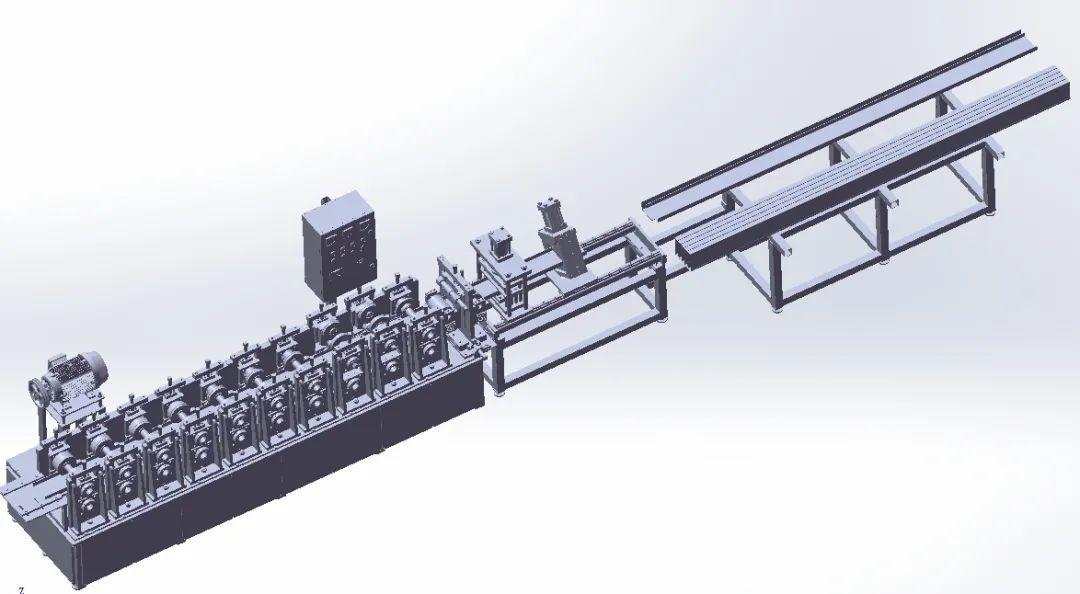

هر خط تولید شامل مجموعهای از ایستگاههای با چیدمان دقیق و بسیار یکپارچه است که به ترتیب مواد ورق را پردازش میکنند. اجزای کلیدی عبارتند از:

- کویل بازکن

- راهنمای لبه یا غلتکهای جانبی

- پرس پیش پانچ (در صورت وجود)

- بدنه دستگاه رول فرمینگ

- صاف کننده پروفیل

- پرس برش

با پیشروی ورق در خط، هر مجموعه غلتک، خمیدگی ملایم و پیوستهای ایجاد میکند. پروفیل سطح مقطع به تدریج در ایستگاهها تغییر میکند. شکلهای پیچیده به مراحل شکلدهی و پایههای غلتکی بیشتری نیاز دارند.

در مرحله آخر، نوار وارد پرس برش میشود و با استفاده از یک مجموعه قالب برش، به طول دلخواه برش داده میشود. طولهای متغیر محصول را میتوان بدون تغییر ابزار به دست آورد. فرآیندهای درون خطی اضافی، مانند جوشکاری یا پانچ، نیز میتوانند گنجانده شوند.

محصولات شکلدهی شده به ایستگاه تخلیه منتقل میشوند، جایی که اپراتورها ممکن است بازرسیهای جزئی انجام دهند. معمولاً به دلیل ماهیت تمیز و مداوم فرآیند شکلدهی، نیازی به عملیات سطحی عمده نیست.

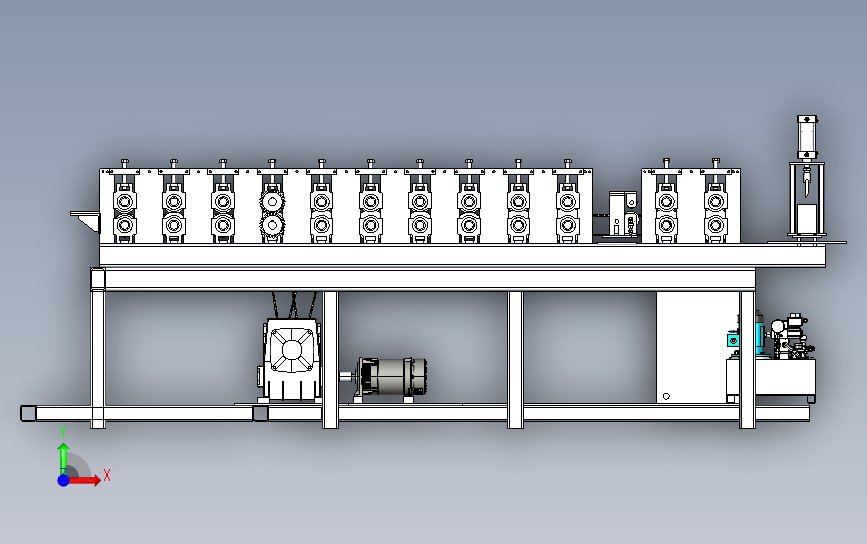

4.0اجزای کلیدی دستگاه رول فرمینگ

شناخت اجزای اصلی یک دستگاه نورد به تولیدکنندگان کمک میکند تا تجهیزات را به طور مؤثرتری اداره و نگهداری کنند و در نتیجه راندمان تولید و کیفیت محصول را بهبود بخشند.

4.1پایه ماشین

پایه دستگاه، اساسیترین و حیاتیترین پایه ساختاری یک دستگاه نورد است. این پایه معمولاً از مواد با کیفیت بالا مانند فولاد یا چدن ساخته میشود تا پایداری و پشتیبانی کافی را فراهم کند. یک پایه سفت و بادوام برای اطمینان از دقت شکلدهی و پایداری عملیاتی در طول تولید ضروری است. هرگونه عدم تراز یا لرزش در پایه میتواند منجر به تغییر شکل محصول یا انحراف ابعادی شود. به همین دلیل است که تولیدکنندگان تأکید زیادی بر انتخاب مواد و طراحی ساختاری پایه دستگاه دارند.

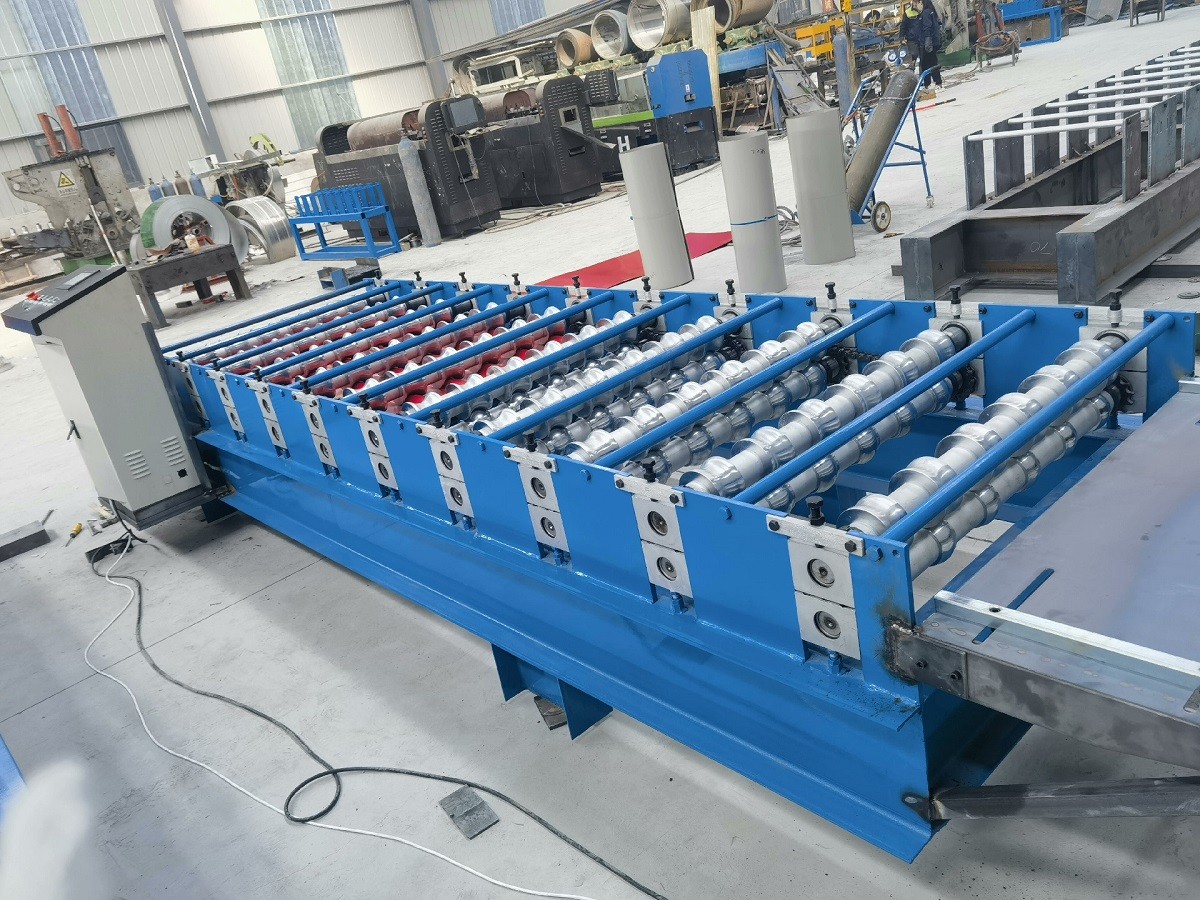

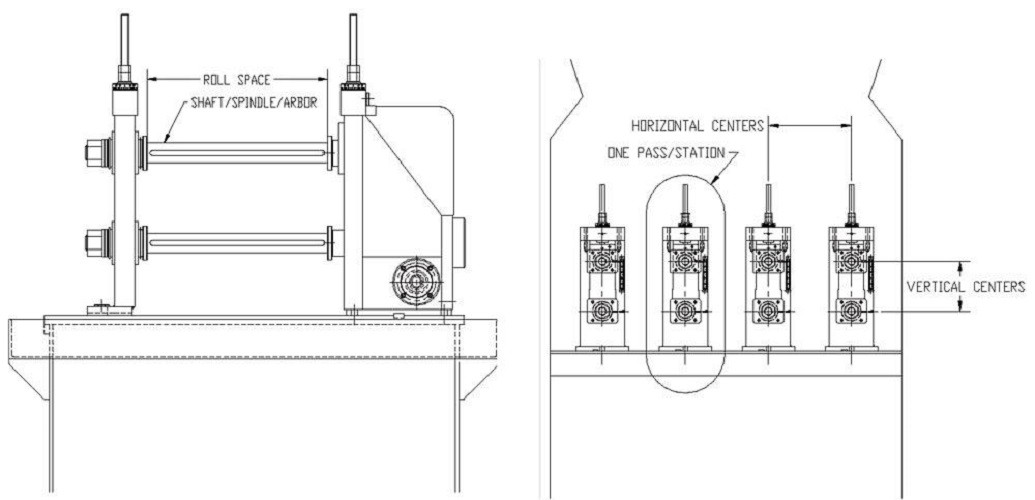

4.2پایههای غلتکی و ابزارآلات

پایه غلتک یکی از مهمترین اجزای دستگاه نورد است. این دستگاه از چندین جفت غلتک تشکیل شده است که ورق فلزی به ترتیب از میان آنها عبور میکند. با عبور از هر ایستگاه غلتک، ورق تحت خمش مداوم قرار میگیرد تا پروفیل مقطع مورد نظر تشکیل شود.

تعداد و چیدمان پایههای غلتکی بر اساس پیچیدگی پروفیل محصول تعیین میشود.

ابزارسازی به قالبهای شکلدهی مختلف، فاصلهدهندهها و ریلهای راهنما که همراه با پایههای غلتکی استفاده میشوند، اشاره دارد. این ابزارها هندسه نهایی، ابعاد و سطح نهایی محصول را تعریف میکنند. تولیدکنندگان معمولاً مجموعه ابزارهای خاصی را برای هر محصول بر اساس الزامات تولید طراحی و سفارشی میکنند.

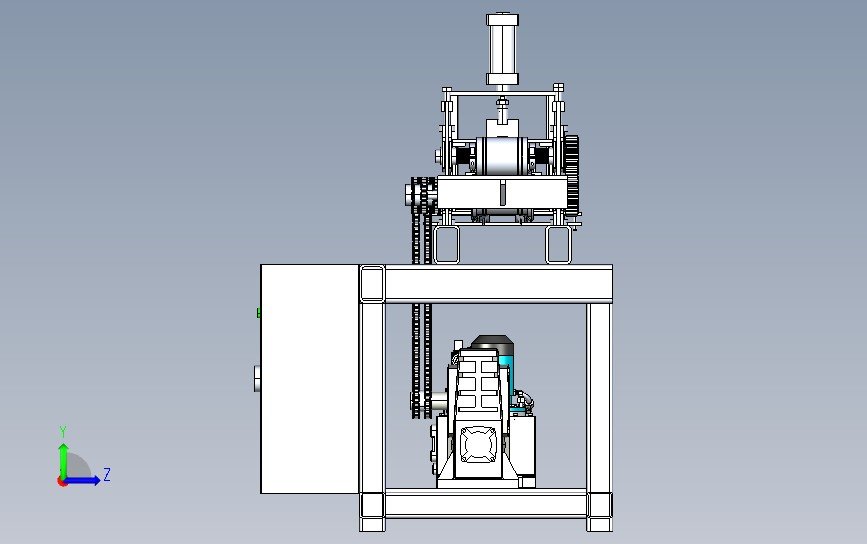

4.3سیستم درایو

سیستم محرک، توان و کنترل مورد نیاز برای حرکت پیوسته ورق فلزی در دستگاه را تأمین میکند. انواع رایج محرکها شامل سیستمهای مکانیکی، هیدرولیکی و سروو موتور است:

- درایو مکانیکی:

نیرو از طریق چرخدندهها، زنجیر یا تسمه منتقل میشود. این روش قابل اعتماد و مقرون به صرفه است اما ممکن است از نظر سرعت و دقت تولید محدود باشد. - درایو هیدرولیک:

از نیروی هیدرولیک برای انتقال نیرو استفاده میکند، ایدهآل برای عملیات سنگین که نیاز به نیروی قوی و کنترل پایدار دارند. - سروو درایو:

این سیستم با موتورهای الکترونیکی که کنترل حرکت با سرعت بالا و دقت بالا را ارائه میدهند، کار میکند. این سیستم برای تولید پروفیلهای پیچیده مناسب است و تکرارپذیری بالایی را در تولید دستهای تضمین میکند.

5.0راه اندازی و عملکرد ماشین آلات رول فرمینگ

راهاندازی و عملکرد صحیح دستگاه نورد برای تضمین تولید با کیفیت بالا و پایداری دستگاه ضروری است. در ادامه مراحل کلیدی راهاندازی، بهرهبرداری و اقدامات ایمنی دستگاه تشریح شده است.

5.1تنظیمات تولید دستگاه رول فرمینگ

راهاندازی دستگاه نورد، گامی حیاتی در تضمین کیفیت مطلوب پروفیلهای شکلگرفته در طول تولید است. این فرآیند عموماً شامل آمادهسازی ابزار، تنظیم پایه غلتک و کالیبراسیون دستگاه برای برآورده کردن الزامات خاص پروفیل مورد نظر است.

۱. ترازبندی و کالیبراسیون

ترازبندی و کالیبراسیون دقیق در طول راهاندازی بسیار مهم است. اپراتورها باید پایههای غلتکی، ریلهای راهنما و ابزار را با دقت تراز کنند تا اطمینان حاصل شود که نوار فلزی به طور روان و یکنواخت از دستگاه عبور میکند. حتی ناهماهنگیهای جزئی میتواند بر دقت پروفیل، پرداخت سطح و کیفیت کلی تأثیر منفی بگذارد.

۲. پیکربندی دستگاه

اپراتورها باید تنظیمات دستگاه مانند سرعت خط، نرخ تغذیه و مکانیزم برش را طوری پیکربندی کنند که با پارامترهای تولید مورد نیاز مطابقت داشته باشد. کالیبراسیون مناسب دستگاه برای بهینه سازی راندمان تولید و کیفیت پروفیل ضروری است.

5.2عملیات ماشین

در طول تولید واقعی، کار با دستگاه نورد شامل مدیریت پارامترهای کلیدی مانند سرعت و تغذیه مواد است. اپراتورها باید به طور مداوم فرآیند شکلدهی را رصد کنند و تنظیمات به موقع را برای حفظ عملکرد پایدار انجام دهند.

۱. کنترل سرعت

کنترل سرعت دستگاه یک عامل کلیدی در عملیات شکلدهی غلتکی است. سرعت مستقیماً بر کیفیت محصول، توان عملیاتی تولید و مصرف انرژی تأثیر میگذارد. اپراتورها باید سرعت را دقیقاً تنظیم کنند تا جریان تولید بهینه حفظ شود.

۲. کنترل خوراک

تغذیه یکنواخت و منظم مواد برای دستیابی به نتایج پایدار در شکلدهی ضروری است. تغذیه نامناسب ممکن است منجر به گیر کردن مواد یا ایجاد پروفیلهای نامنظم شود. اپراتورها باید سیستم تغذیه را به دقت رصد کرده و مشکلات را در صورت بروز برطرف کنند.

۳. نظارت و تنظیم

در طول فرآیند تولید، اپراتورها باید عملکرد دستگاه را زیر نظر داشته باشند و مراقب علائم عدم تغذیه مواد، سایش ابزار یا سایر بینظمیها باشند. در صورت مشاهده هرگونه ناهنجاری، باید تنظیمات یا خاموشیهای فوری برای جلوگیری از تولید محصولات معیوب انجام شود.

6.0ملاحظات ایمنی در عملیات رول فرمینگ

ایمنی هنگام کار با ماشینآلات نورد بسیار مهم است. اپراتورها باید پروتکلهای ایمنی سختگیرانهای را رعایت کنند و اقدامات احتیاطی لازم را برای به حداقل رساندن خطر تصادف یا آسیبدیدگی انجام دهند.

- تجهیزات حفاظت فردی (PPE)

اپراتورها باید از تجهیزات حفاظت فردی مناسب - مانند کفش ایمنی، دستکش و عینک محافظ - برای اطمینان از ایمنی شخصی در حین کار با دستگاه استفاده کنند.

- رویههای عملیاتی ایمن

همه اپراتورها باید آموزش ایمنی جامعی برای تجهیزات نوردکاری ببینند. این آموزشها شامل شناسایی خطرات رایج، انجام توقفهای اضطراری و عیبیابی خرابیهای تجهیزات برای واکنش سریع به موقعیتهای غیرمنتظره میشود.

- بازرسیهای ایمنی تجهیزات

نگهداری و بازرسی منظم دستگاه رول فرمینگ ضروری است. تمام وسایل ایمنی - از جمله محافظها، دکمههای توقف اضطراری و سیستمهای قفل داخلی - باید در وضعیت کاری مناسبی باشند تا محیط عملیاتی ایمن حفظ شود.

- مدیریت ایمنی محل کار

اپراتورها باید مراقب خطرات اطراف دستگاه باشند. از ایستادن بیش از حد نزدیک به قطعات متحرک یا قسمتهای باز دستگاه در حین کار خودداری کنید.

7.0انواع متداول ماشینهای رول فرمینگ (بر اساس کاربرد و نوع محصول)

| دسته بندی | انواع ماشینهای رول فرمینگ | سناریوهای کاربردی |

| ساختمان سازهای | – دستگاه رول فرمینگ عرشه کف – دستگاه رول فرمینگ سبک Keel |

ساختمانهای اسکلت فلزی، سیستمهای نگهدارنده کف، سقفهای کاذب |

| روکش و سقف | – دستگاه رول فرمینگ دیوار – خط رول فرمینگ ساندویچ پنل |

ساختمانهای صنعتی، روکشهای مسکونی، محفظههای سردخانه |

| درب و چارچوب | – دستگاه فرم دهی درب کرکره ای غلتکی – دستگاه رول فرمینگ قاب درب |

دربهای کرکرهای تجاری، قاب و پوشش درب فولادی |

| حمل و نقل | – دستگاه رول فرمینگ گاردریل بزرگراه – دستگاه فرمدهی بدنه کامیون |

موانع ایمنی بزرگراه، پنلهای کناری کامیون و تریلر |

| سیستمهای لولهکشی | – خط آسیاب لوله (لوله مربع/مستطیلی) – دستگاه شکلدهی لولههای آب باران |

زهکشی ساختمانی، سیستمهای لولهای برای سازههای فولادی |

| قفسه بندی انبار | – دستگاه رول فرمینگ عمودی قفسهای – دستگاه رول فرمینگ تیر/براکت |

قفسه بندی انبار و سیستم های ذخیره سازی |

| نصب خورشیدی | – دستگاه رول فرمینگ براکت نصب خورشیدی | سازههای نصب PV، تکیهگاههای پروفیل U/C/Z |

| مدیریت کابل | – دستگاه رول فرمینگ سینی کابل – دستگاه رول فرمینگ ترانکینگ کابل |

تاسیسات الکتریکی، سیستمهای مدیریت سیم و کابل |

| پروفایلهای سفارشی | – دستگاه رول فرمینگ پروفیل سفارشی | مقاطع عرضی سفارشی طبق نقشهها و مشخصات مشتری |

8.0چرا رول فرمینگ را انتخاب کنیم؟

شکلدهی غلتکی، اگرچه یک فرآیند پیچیده تولید فلز است، مزایای متمایزی ارائه میدهد که آن را به ویژه در شرایط تولید خاص ارزشمند میکند. این روش در سناریوهای زیر، مقرون به صرفه بودن و مزایای تولید استثنایی را فراهم میکند:

8.1تولید با حجم بالا

برای سفارشهای بزرگ - معمولاً بیش از 10000 قطعه - شکلدهی غلتکی به مقرونبهصرفهترین روش تولید تبدیل میشود. وقتی طرحها و تیراژهای تولید بسیار تکرارپذیر باشند، کارایی و اتوماسیون شکلدهی غلتکی به طور قابل توجهی هزینههای هر واحد را کاهش میدهد.

8.2طرحهای پیچیده فلزی

وقتی طراحی کانالهای فلزی نیاز به خمیدگیهای پیچیده، سوراخها، بریدگیها، ناکاوتها، برچسبگذاری، مهرزنی یا ... دارد برجسته کاری، شکلدهی غلتکی میتواند این ویژگیها را مستقیماً در خط تولید ادغام کند. این امر نیاز به فرآیندهای ثانویه یا ایستگاههای کاری اضافی را از بین میبرد و آن را برای هندسههای پیچیده و الزامات عملکردی بدون به خطر انداختن توان عملیاتی ایدهآل میکند.

نتیجهگیری

اگرچه شکلدهی غلتکی شامل سرمایهگذاری اولیه بالاتر و الزامات دقیق راهاندازی است، اما مزایای بینظیری را برای تولید با حجم بالا و قطعات فلزی پیچیده ارائه میدهد. برای سفارشهای بزرگ، تکرارپذیر یا قطعات با اشکال پیچیده، شکلدهی غلتکی یک راهحل کارآمد و اقتصادی ارائه میدهد.

9.0مزایای رول فرمینگ

- تولید کمهزینه

شکلدهی غلتکی با به حداکثر رساندن استفاده از مواد و به حداقل رساندن نیاز به پردازش ثانویه، هزینههای مواد و نیروی کار را به میزان قابل توجهی کاهش میدهد. این تجهیزات همچنین میتوانند با عرضهای مختلف فلنج سازگار شوند و باعث افزایش بیشتر مقرون به صرفه بودن شوند. - راندمان تولید بالا

این روش که برای عملیات پیوسته و پرسرعت طراحی شده است، زمان از کارافتادگی و ضایعات مواد را تا حد زیادی کاهش میدهد و به طور قابل توجهی راندمان کلی تولید را افزایش میدهد. این روش به ویژه برای تولید با حجم بالا مناسب است. - قابلیت شخصیسازی قوی و پروفایلهای پیچیده

علاوه بر پروفیلهای استاندارد، شکلدهی غلتکی میتواند مقاطع پیچیده و طرحهای سفارشی تولید کند. این روش برای برآورده کردن الزامات ابعادی و عملکردی خاص ایدهآل است و آن را به انتخابی ترجیحی برای ساخت پروفیلهای غیر استاندارد تبدیل میکند. - توان عملیاتی بالا

فرآیند شکلدهی غلتکی نرخ تولید فوقالعاده بالایی را ارائه میدهد و همین امر باعث شده است که به طور گسترده برای تولید انبوه محصولاتی مانند گلمیخهای دیوار گچی، پنلهای سقفی فلزی، کرکرههای غلتکی، لوله، سینیهای کابل، سیستمهای قفسهبندی، مبلمان فلزی، کرکرهها و قابهای پنل خورشیدی مورد استفاده قرار گیرد. - تنوع مواد عالی

این فرآیند میتواند طیف گستردهای از مواد، از فولاد معمولی DX51 گرفته تا فولادهای با استحکام بالا مانند S390 را پردازش کند، که آن را برای کاربردهای متنوع صنعتی و الزامات پروژه مناسب میسازد. - مصرف انرژی پایین

برخلاف اکستروژن، شکلدهی غلتکی یک فرآیند شکلدهی سرد است که نیازی به گرم کردن فلز ندارد. این امر نه تنها مصرف انرژی را کاهش میدهد، بلکه استحکام و دوام محصول نهایی را نیز افزایش میدهد. - پشتیبانی از فناوریهای مدرن

شکلدهی غلتکی میتواند به طور یکپارچه با فناوریهای مدرن تولید مانند پانچ کویل، سوراخکاری درون خطی و برش لیزری ادغام شود. این امر اتوماسیون و انعطافپذیری را بهبود میبخشد و به طور گسترده در تولید قابهای فیلتر، میراگرهای آتش، سازههای مدولار و سیستمهای قاب فولادی سبک (LSF) کاربرد دارد.

10.0کاربردهای ماشینهای رول فرمینگ

با راندمان تولید فوقالعاده، دقت بالا و استفاده عالی از مواد، ماشینهای رول فرمینگ به یک فرآیند اساسی و ضروری در تولید مدرن تبدیل شدهاند.

10.1زمینههای کاربرد اصلی

- صنعت ساخت و ساز

ماشینهای رول فرمینگ نقش حیاتی در بخش ساخت و ساز دارند و عمدتاً پنلهای سقف، پنلهای دیواری، تیرهای سقف، ستونها و سایر اجزای سازهای را تولید میکنند. - صنعت خودرو

در تولید خودرو، از ماشینهای رول فرمینگ برای تولید اجزای کلیدی مانند ریلهای سقف، تیرهای درب، سپرها و تقویتکنندههای شاسی استفاده میشود. - انبارداری و قفسه بندی

قفسههای فلزی و سیستمهای قفسهبندی در کارخانهها، فروشگاههای خردهفروشی و انبارهای بزرگ به سازههای فلزی پایدار و بادوام نیاز دارند. دستگاههای رول فرمینگ، تکیهگاهها و چارچوبهای قفسهای با ظرفیت تحمل بار و پایداری عالی تولید میکنند. - صنعت انرژی خورشیدی

با افزایش انرژی پاک، پنلهای خورشیدی به سازههای نصب پایدار و بادوام نیاز دارند. این سازهها معمولاً از پروفیلهای تولید شده توسط دستگاههای رول فرمینگ ساخته میشوند و پایهای مطمئن و مستحکم برای پنلهای خورشیدی فراهم میکنند. - تجهیزات حمل و نقل

از تریلرها گرفته تا اتوبوسها، گاردریلهای بزرگراهها تا موانع جادهای، بسیاری از اجزای تجهیزات حمل و نقل مانند ریلهای شاسی، پنلهای جانبی و قطعات سازهای با استفاده از شکلدهی غلتکی تولید میشوند. - تجهیزات کشاورزی

شکلدهی غلتکی به طور گسترده در کشاورزی برای تولید حجم زیادی از مواد فلزی یکنواخت برای مخازن غلات، سیلوها، حصارها و سازههای پایه مزرعه استفاده میشود. این فرآیند برای زیرساختهای کشاورزی در مقیاس بزرگ مناسب است.

منابع

https://www.iqsdirectory.com/articles/roll-forming.html

www.thefabricator.com/thefabricator/article/rollforming/understanding-metal-roll-forming-and-its-tooling

https://en.wikipedia.org/wiki/Roll_forming