مرور کلی بر نورد ورق: روشهای شکلدهی سه غلتکی، چهار غلتکی و مخروطی

1.0مقدمهای بر نورد ورق

نورد ورق یک فرآیند شکلدهی فلزات است که برای شکلدهی ورقهای فلزی مسطح به اشکال استوانهای، مخروطی، بیضوی یا سایر پروفیلهای منحنی استفاده میشود. در طی این فرآیند، ورق از میان مجموعهای از غلتکها عبور میکند که فشار مداوم و کنترلشدهای را اعمال میکنند و به تدریج ماده را به هندسه مورد نظر خم میکنند.

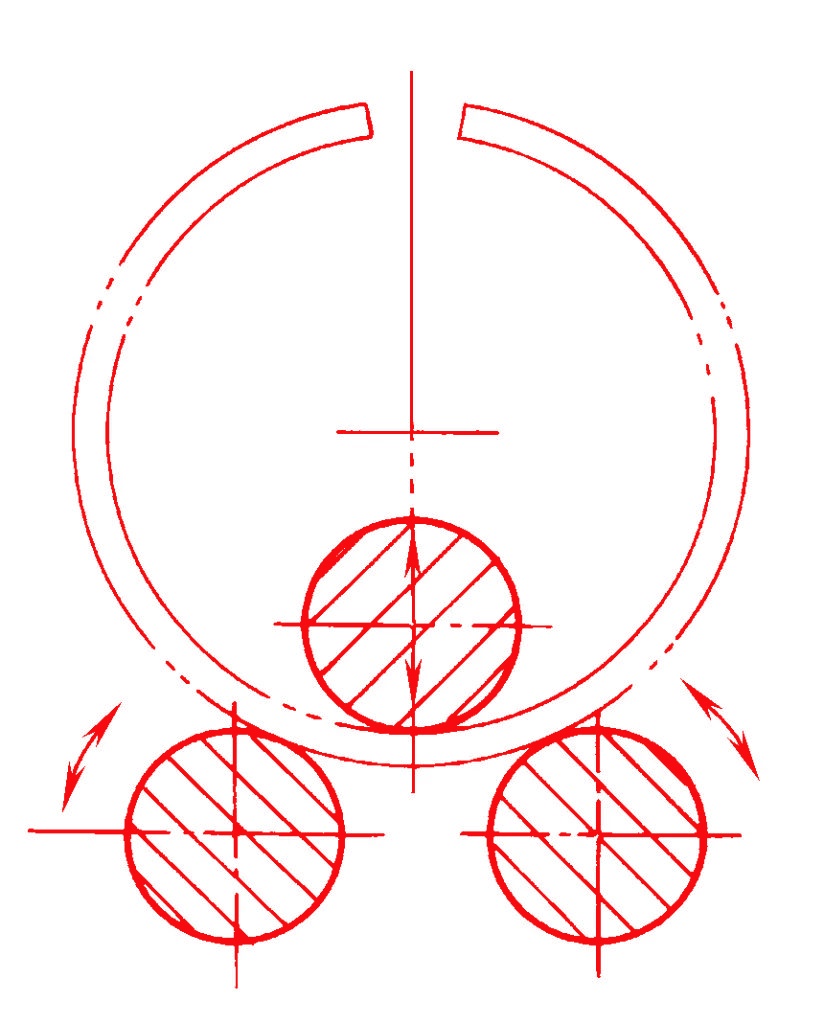

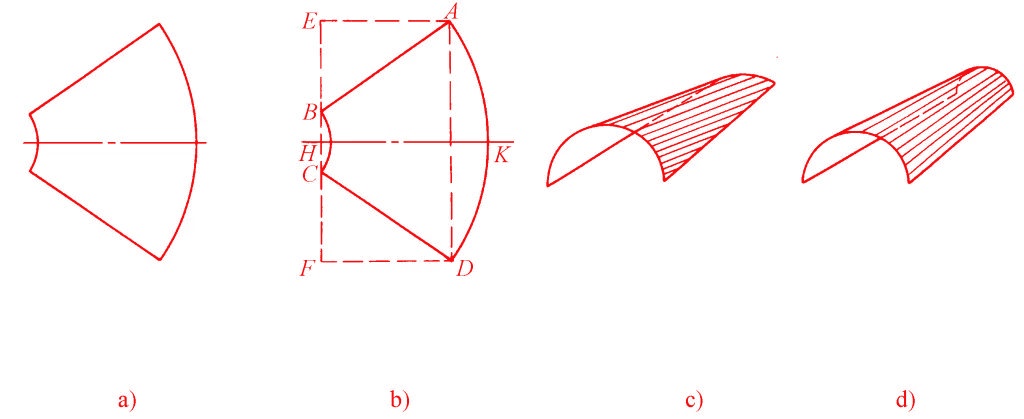

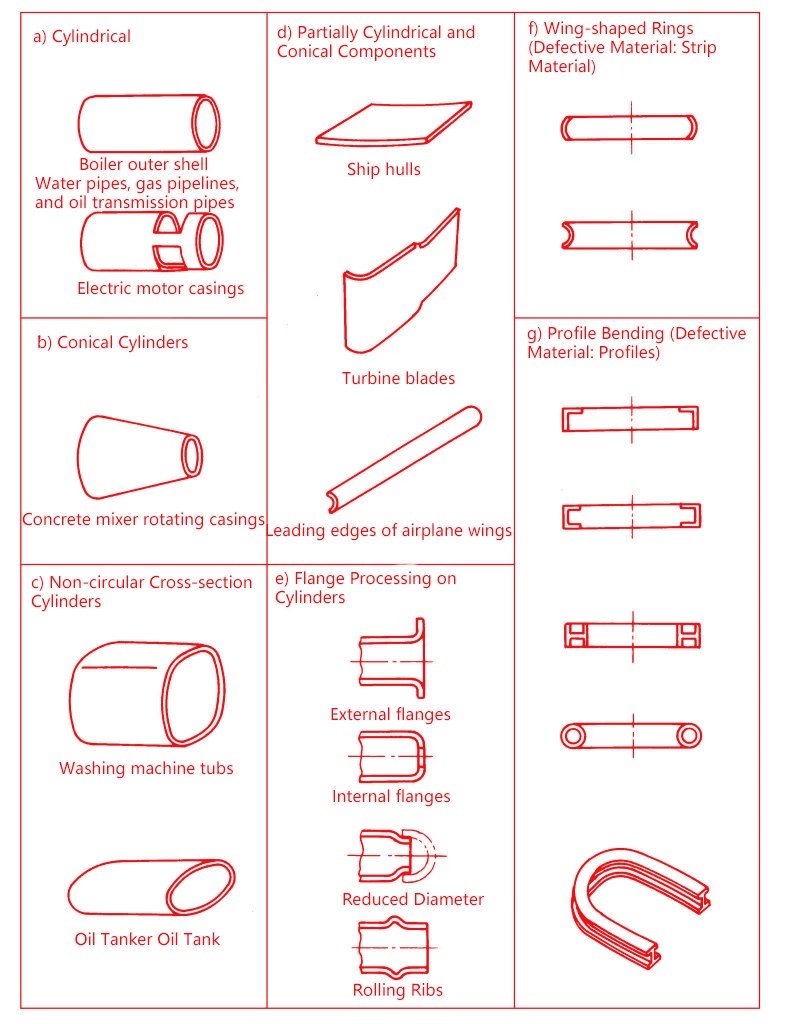

این روش معمولاً برای قطعاتی با شعاع خمش بزرگتر استفاده میشود و به طور گسترده در ساخت اجزای استوانهای و مخروطی کاربرد دارد. علاوه بر این، با تنظیم موقعیت شفتهای غلتکی نسبت به جهت تغذیه، میتوان قطعات استوانهای با مقاطع غیر دایرهای، مانند اشکال مستطیلی یا بیضوی، تولید کرد. این فرآیند همچنین میتواند برای عملیات فلنجینگ روی قطعات استوانهای دایرهای و غیر دایرهای، همانطور که در شکل 2 نشان داده شده است، استفاده شود.

2.0نورد ورق با ماشینهای سه غلتکی و چهار غلتکی

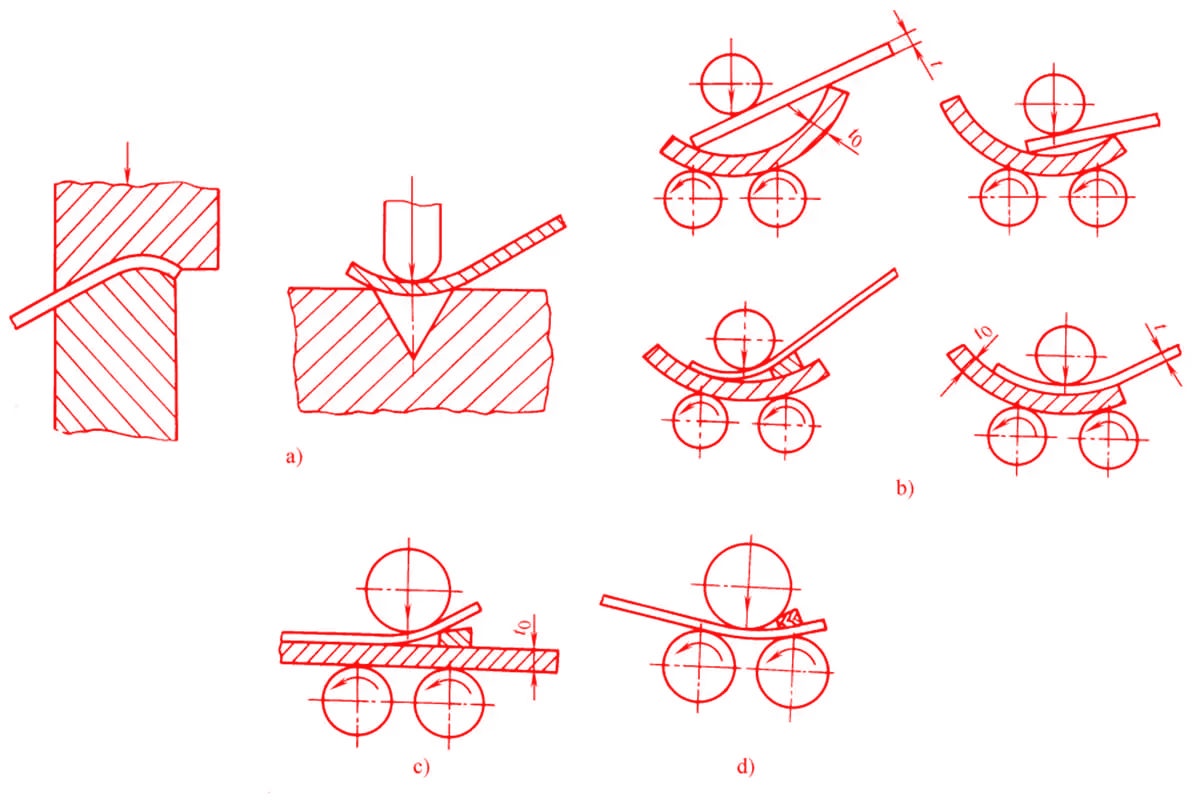

2.1فرآیند پیش خمکاری

هنگام استفاده سه رول یا چهار رول ماشینهای نورد ورق برای تشکیل اشکال استوانهای، بخشی از صفحه نزدیک لبههای ورود و خروج اغلب باقی میماند خم نشدهاین به دلیل محدود بودن ناحیه تغییر شکل بین غلتکها است که منجر به لبههای صاف در هر دو انتهای ورق. این نواحی خم نشده میتوانند منجر به شکافها یا انحنای ناقص در درز، به خطر انداختن دقت مونتاژ و یکپارچگی ساختاری از محصول نهایی.

برای از بین بردن این مشکل، یک عملیات پیش خمکاری قبل از فرآیند نورد اصلی انجام میشود. این امر تضمین میکند که انتهای ورق هستند کمی خمیده از قبل، به طور موثر طول لبه مستقیم را کاهش میدهد و افزایش گردی کلی از استوانه نورد شده.

روشهای متداول پیشخمش عبارتند از:

- روش خمکاری غلتک بالایی(مورد استفاده برای متقارن ماشینهای سه رول)

- روش پیش خمکاری غلتک جانبی(مورد استفاده برای چهار رول یا ماشینهای سه غلتکی نامتقارن)

- روش تغذیه و خمکاری چند مرحلهای(برای صفحات ضخیم یا کاربردهای با دقت بالا)

توجه: The کیفیت پیش خمش مستقیماً تأثیر میگذارد گرد بودن, دقت اتصال، و عملکرد جوشکاری از سیلندر نهایی، و آن را به یک مرحله بحرانی در فرآیند نورد ورق.

(شکل ۳: تصویر روشهای پیشخمش)

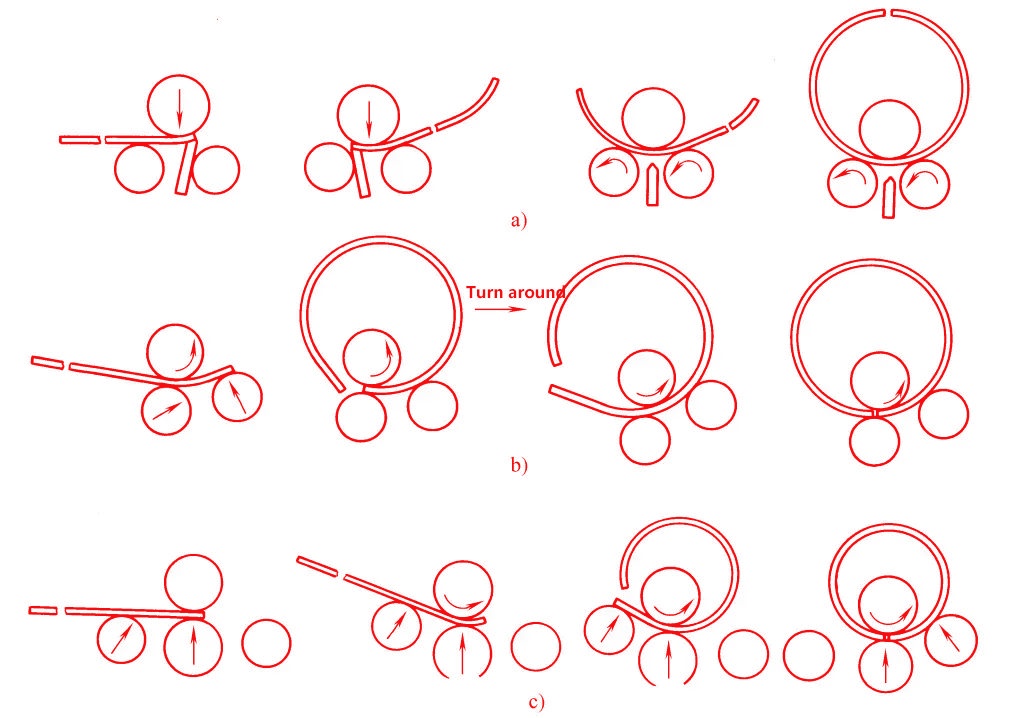

2.2فرآیند نورد

The عملیات اصلی نورد ورق شامل خم کردن مداوم یک ورق صاف به شکل ... سیلندر, مخروطیا سایر پروفیلهای منحنی. در حالی که اصل اساسی یکسان است، ساختارهای مختلف ماشین از روشهای متفاوتی استفاده میکنند. تکنیکهای غلتاندنهمانطور که در نشان داده شده است شکل ۴.

شکل ۴ – فرآیندهای نورد برای انواع مختلف ماشینآلات:

- الف) دستگاه سه رول متقارن با پد لبه خم شونده

- ب) دستگاه سه رول نامتقارن

- ج) دستگاه چهار رول

- د) دستگاه سه رول غیر عادی

- ه) دستگاه سه غلتکی متقارن با قابلیت تنظیم به سمت پایین

- و) دستگاه سه غلتکی افقی با قابلیت تنظیم به سمت پایین

هر نوع دستگاه نورد ورق در موارد زیر متفاوت است:

- The نسبی جنبش از رولهای بالا و پایین

- آیا پیش خم شدن قابلیت گنجانده شده است

- The درجه اتوماسیون در فرآیند تغذیه

- مناسب بودن برای بشقاب مخصوص ضخامت ها و الزامات دقت

انتخاب نوع دستگاه مناسب و تسلط بر روش نورد مربوطه برای اطمینان از ... ضروری است. دقت نورد، بهبود بخشیدن راندمان تولید، و افزایش طول عمر تجهیزات.

2.3اصلاح گردی

پس از نورد اولیه، سیلندر ممکن است ... را نشان دهد انحراف گردی یا انحنای ناهمگون، به خصوص در ناحیه درزو همچنین در نقاط شروع و پایان از فرآیند نورد. برای دستیابی به تلرانس گردی مورد نیاز، اصلاح گردی رویه انجام میشود.

مراحل اصلاح:

- موقعیتهای رول را برای رسیدن به هدف تنظیم کنید حداکثر انحنای اصلاحی.

- اجرا ۱-۲ غلتاندن عبور می کند برای صاف کردن انحنای استوانه.

- به تدریج فشار اعمال شده را کاهش دهیدو قطعه را رول کنید چندین زمانها تحت بار کاهشی؛

- ادامه دهید تا به استوانه برسید مورد نظر گرد بودن تحت حداقل فشار.

این مرحله به تسکین کمک میکند تنش پسماند، درست است تغییر شکلهای موضعیو برای تولید ضروری است اجزای نورد شده با کیفیت بالا.

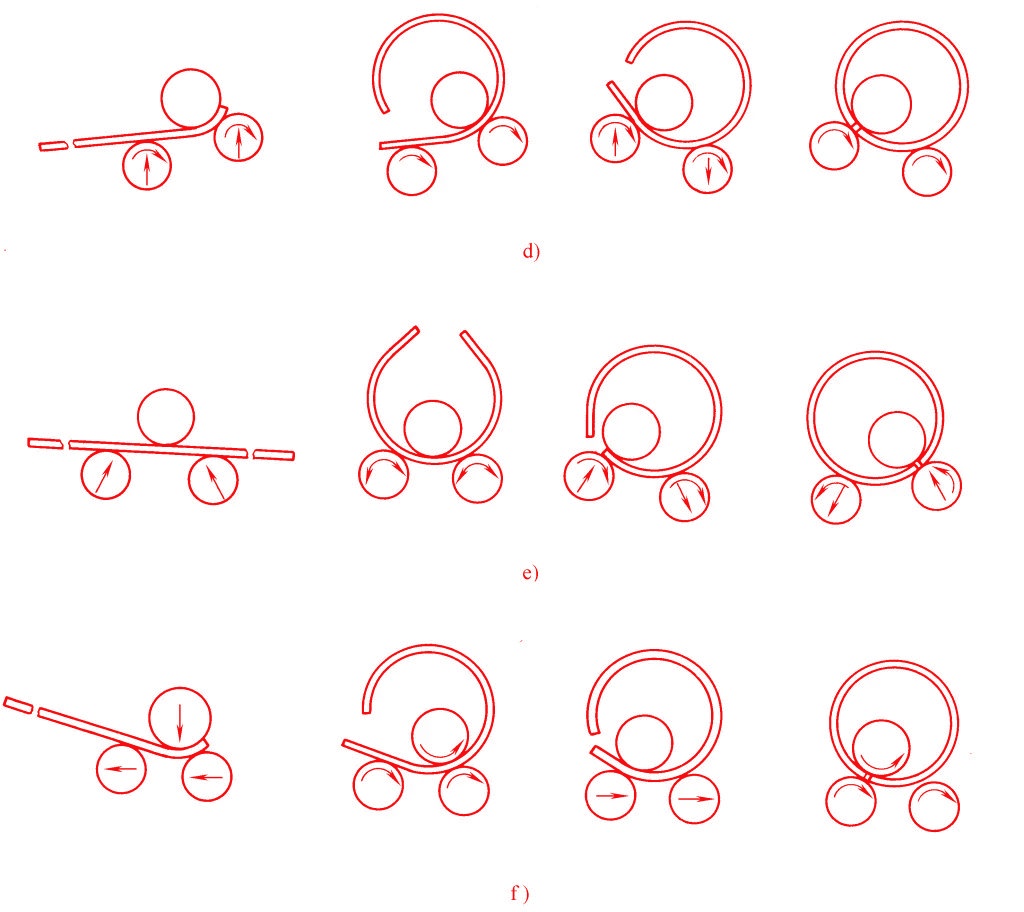

3.0روشها و تکنیکهای نورد مخروطی

هنگام تولید قطعات مخروطی، فرآیند نورد به طور قابل توجهی با فرآیند نورد قطعات استوانهایبرای رسیدن به مخروطی یکنواخت، صفحه فلزی معمولاً از قبل به صورت a برش داده میشود خالی به شکل قطاع، و موقعیت نسبی رولها باید با دقت تنظیم شود.

در عمل، این امر با جبران کردن ... حاصل میشود. رول بالایی و رول جانبی در یک زاویه (یعنی ساختن آنها غیر موازی) و اطمینان از اینکه مسیر نورد همیشه با آن همسو میشود ژنراتریکس از مخروط. این تکنیک امکان نورد مخروطی پیوسته و امکان کنترل دقیق را فراهم میکند زاویه مخروطی و توزیع انحنا.

3.1روشهای متداول برای نورد مخروط:

روشهای شکلدهی دقیق:

- کاهش خوراک در انتهای کوچک:

موارد استفاده اصطکاک یا دستگاههای میرایی برای کاهش سرعت تغذیه در انتهای کوچکتر، کنترل اختلاف سرعت خطی بین هر دو انتها. - روش چهار غلتکی دو سرعته:

الف نورد ورق چهار غلتکی دستگاه برای هدایت مستقل انتهای بزرگ و کوچک استفاده میشود و تضمین میکند سرعت زاویهای هماهنگ. - روش تغذیه چرخشی:

غلتکهای راهنما در هر دو انتهای صفحه نصب شدهاند تا چرخش آن را در حین تغذیه کنترل کنند و از ... اطمینان حاصل شود. مسیر غلتشی با هم هماهنگ میشود مولد مخروط.

روشهای تقریبی شکلدهی:

- روش نورد قطعهای:

The رول بالایی به صورت مرحلهای تغییر موقعیت میدهد تا بخشهای مختلف صفحه را به ترتیب بغلتاند و به تدریج یک سطح مخروطی تشکیل دهد. - روش تغذیه مستطیلی:

الف خالی مستطیلی در چندین جهت غلتانده میشود تا تقریبی کانتور مخروط.

3.2روش تغذیه مستطیلی (شکل 5)

در این روش، صفحه به صورت یک صفحه برش داده میشود. شکل مستطیلی و از طریق نورد جهتدار به شکل مخروط در میآید:

- اول، بخش مرکزی با غلتک بالایی غلتانده میشود موازی با خط HK، ایجاد یک بخش تقریباً استوانهای (c).

- در مرحله بعد، غلتک بالایی طوری تنظیم میشود که موازی با خطوط باشد. آب و سی دی برای خم کردن دو طرف.

- در نهایت، این منجر به یک مخروطی سطح تقریب (د).

این روش مناسب برای مخروطهای متقارن یا بخشهای مخروطیو کار با آن نسبتاً ساده است، که آن را برای موارد زیر ایدهآل میکند: قطعات کار کوچک تا متوسط.

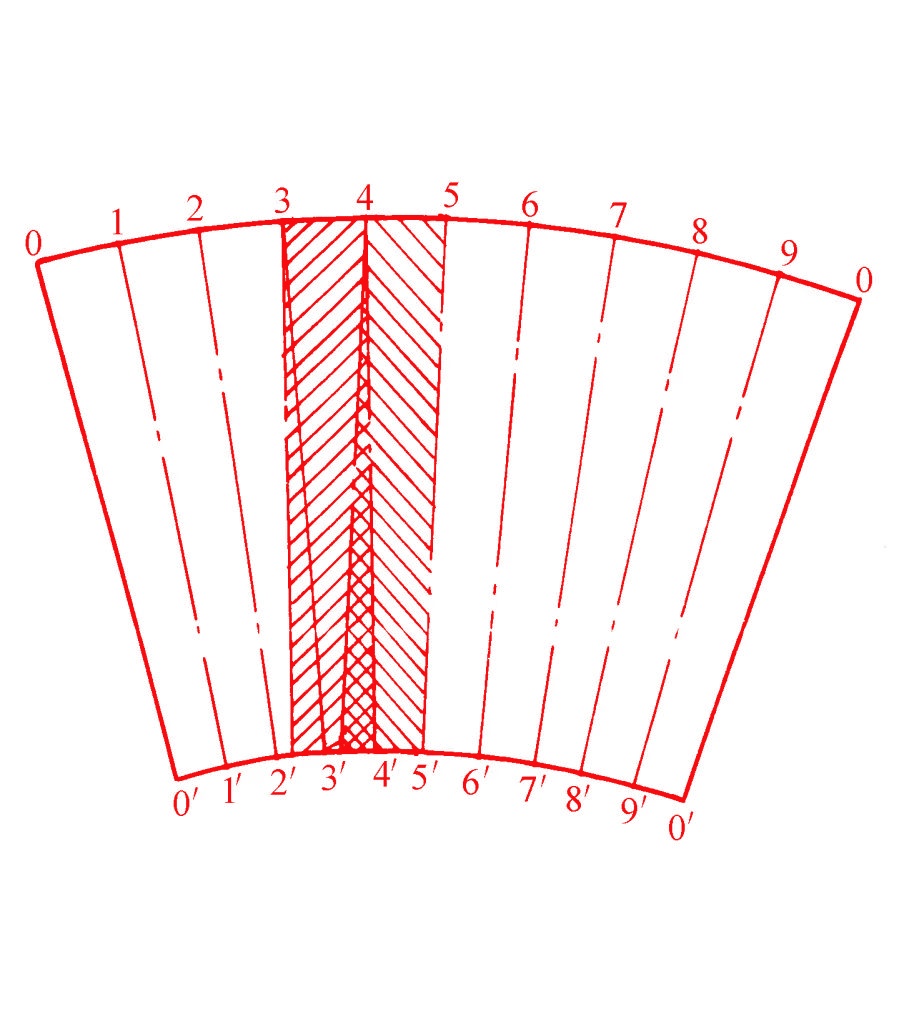

3.3روش نورد قطعهای (شکل 6)

این تکنیک از موقعیتیابی مرحلهای استفاده میکند رول بالایی برای تشکیل تدریجی مخروط:

- رول بالایی را با ... تراز کنید خط ۵-۵'و تا زمانی که بزرگ پایان به نقطه میرسد 4.

- حرکت به سمت خط ۴-۴′، غلتاندن تا زمانی که انتهای بزرگ به نقطه مورد نظر برسد 3.

- به همین ترتیب ادامه دهید تا همه بخشها رول شوند.

این روش اثر سرعتهای خطی غیر یکنواخت را تقلید میکندو به ویژه برای آن مؤثر است زاویههای مخروطی بزرگ یا اشکال مخروطی کشیده.

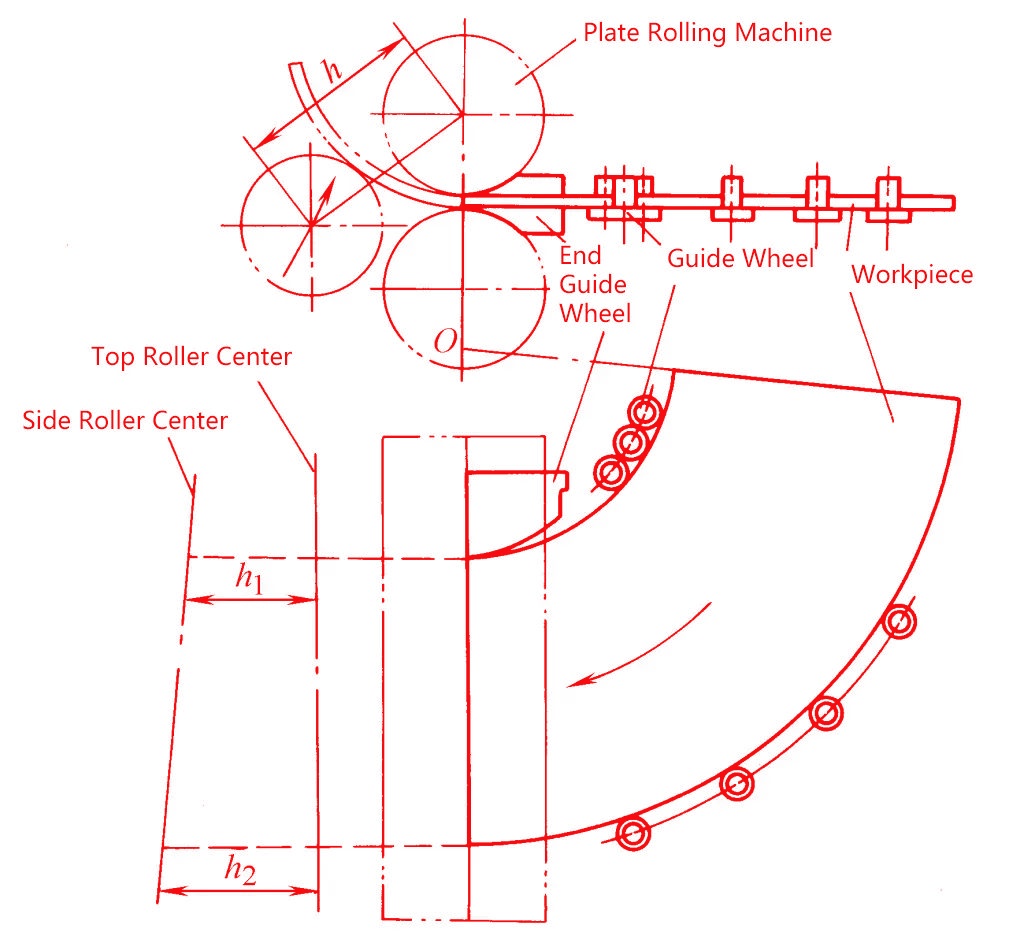

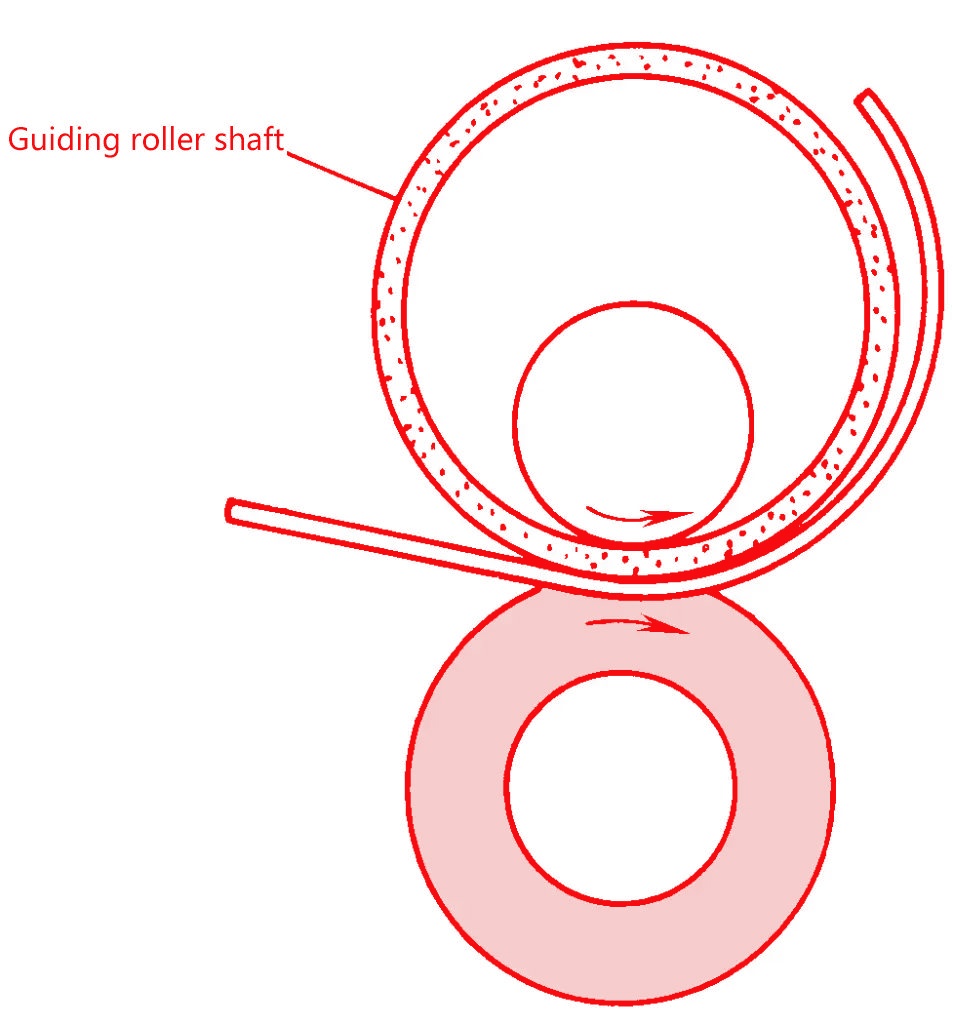

3.4روش تغذیه چرخشی (شکل 7)

چرخهای راهنما در هر دو انتهای بزرگ و کوچک قطعه کار نصب میشوند. در حین نورد، قطعه کار به جلو میچرخد تحت راهنمایی، حصول اطمینان از مسیر حرکت از نزدیک دنبال میکند مولد مخروط.

این روش به حداقل میرساند ناهمترازی در طول شکلگیری و بهبود میبخشد ثبات شکل مخروطی نهایی.

3.5کاهش تغذیه در انتهای کوچک (شکل 8)

با اضافه کردن یک مکانیزم اصطکاکی یا مقاومتی در انتهای کوچک جای خالی:

- سرعت تغذیه در انتهای کوچک برابر است با عمداً سرعت را کم کرده است، متعادل کردن سرعت خطی تفاوت بین انتهاها.

- این روش برای کنترل موثر است پیشرفت انحنای مخروطی و است ساده در ساختار، سازگار با غلتکهای صفحه استاندارد.

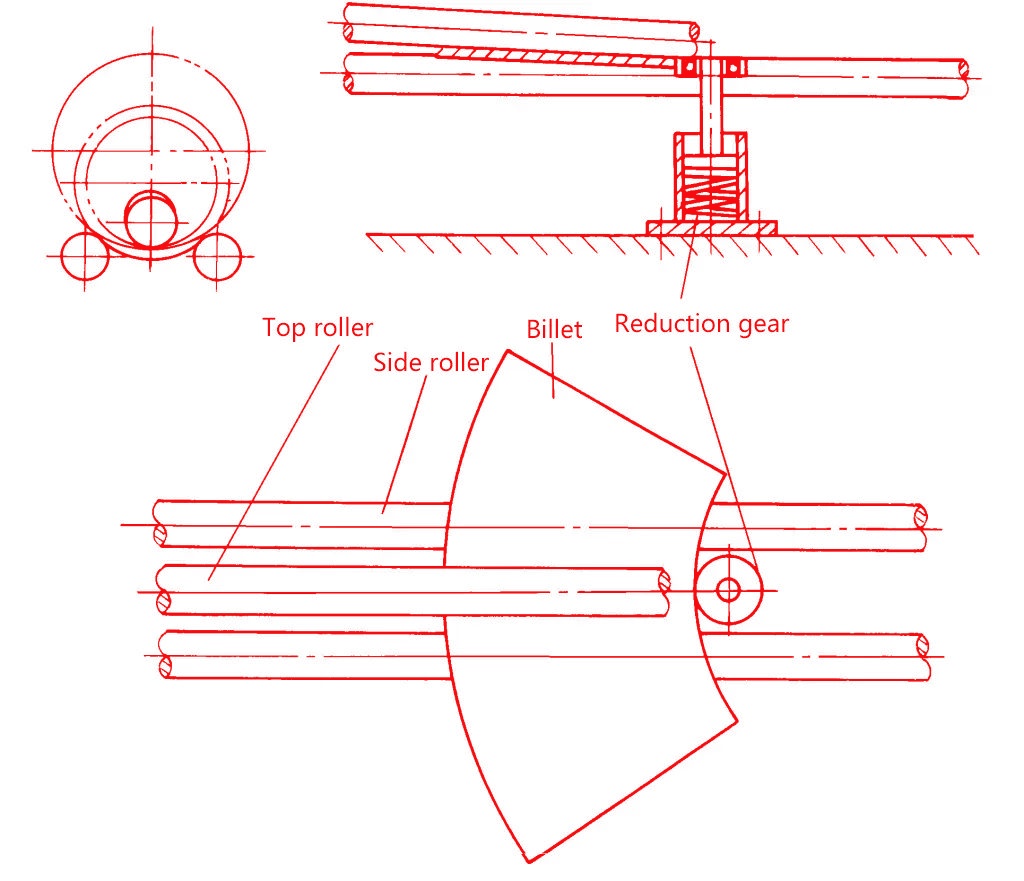

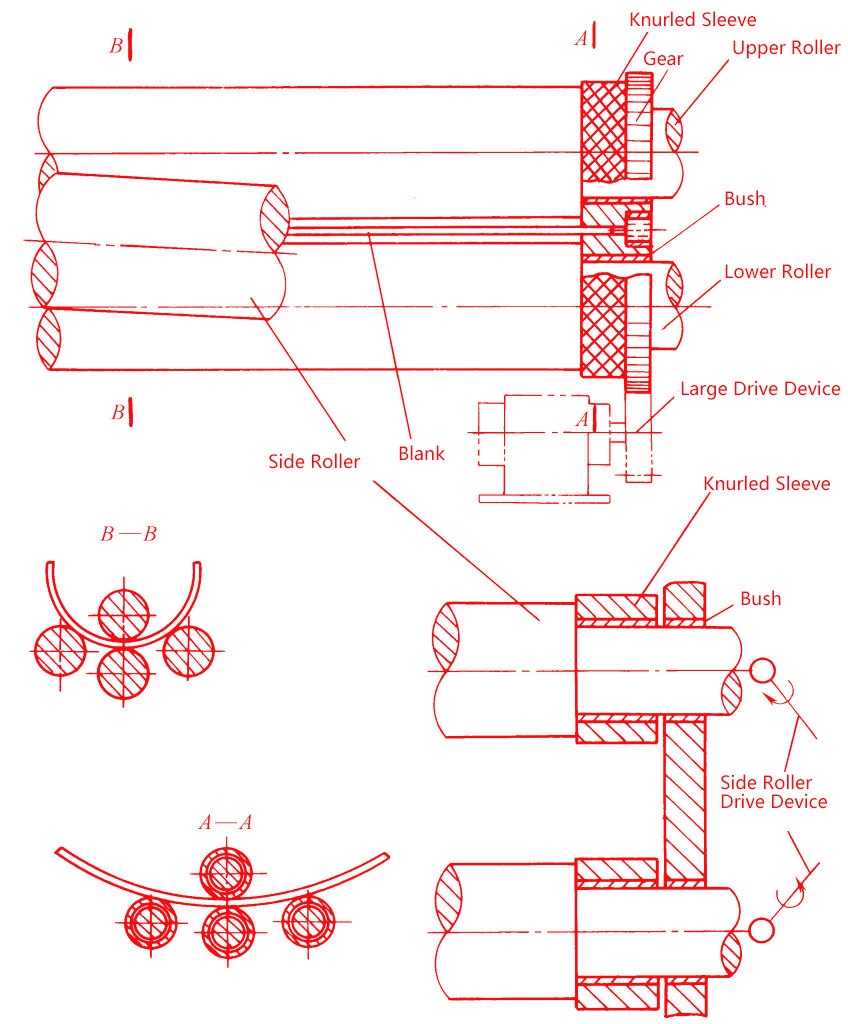

3.6دستگاه چهار غلتکی دو سرعته (شکل 9)

در این رویکرد، یک دستگاه چهار رول با درایو دو سرعته سرعت نورد را در هر دو انتها به طور مستقل کنترل میکند:

- The رول های بالا و پایین رانندگی انتهای بزرگتر,

- در حالی که غلتکهای جانبی رانندگی انتهای کوچکتر.

با نگهداری سرعت زاویهای ثابت، این تنظیم تضمین میکند تغذیه همزمان و به دست میآورد شکلدهی مخروطی با دقت بالا.

این تجهیزات برای موارد زیر بسیار مناسب است صفحات ضخیم, زاویههای مخروطی بزرگ، یا تولید انبوه از قطعات مخروطی با دقت بالا.

4.0خمش دو محوره (نورد دو غلتکی ورق)

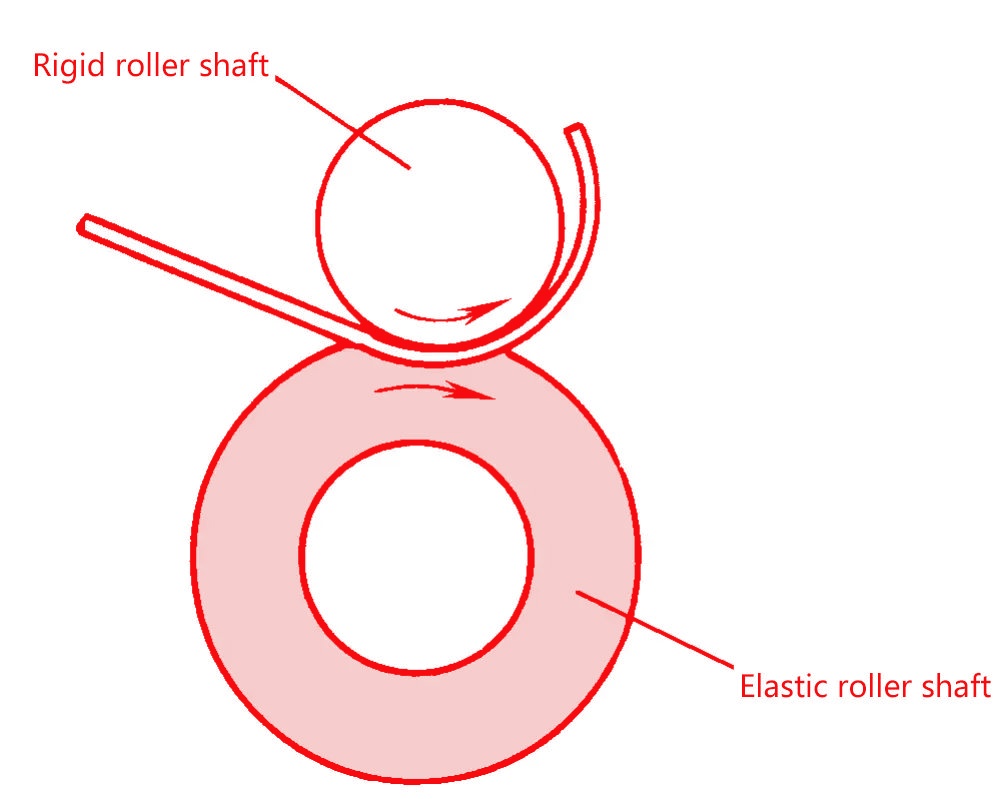

همانطور که ورق بین دو غلتک تغذیه میشود، زیر آن خم میشود. نیروی برگشتی از رول الاستیک، که همچنین ورق را به جلو میراند، تکمیل فرآیند نورد مداوم.

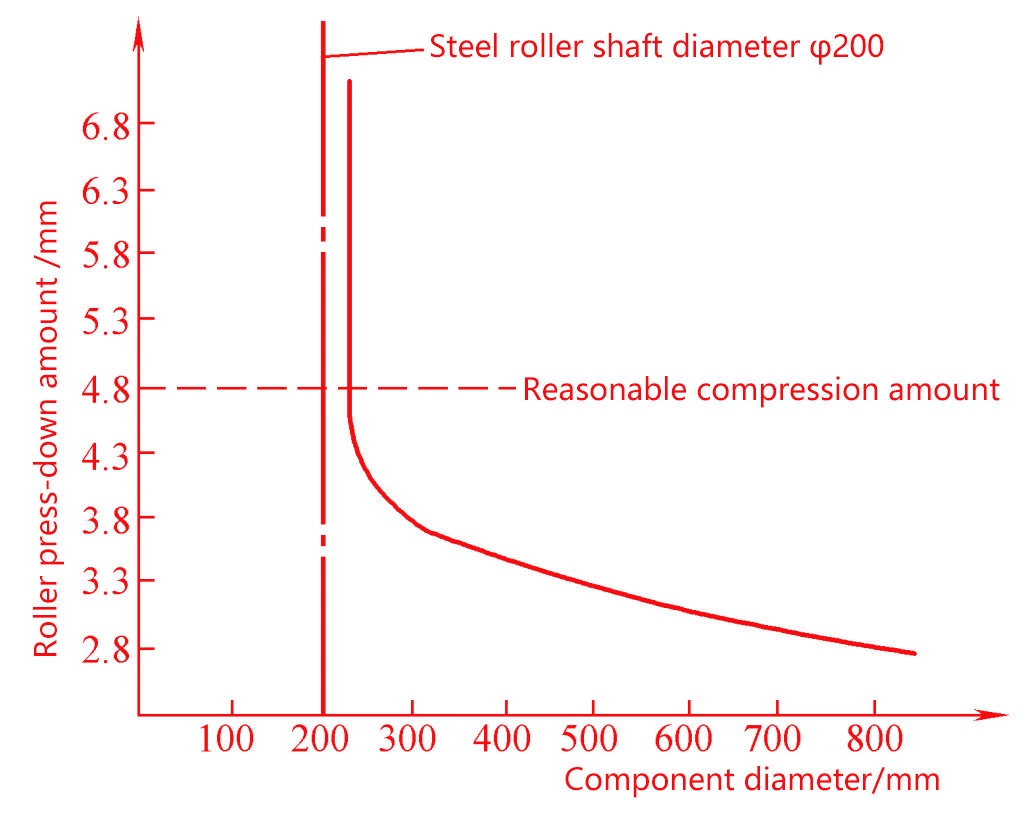

4.1● رابطه بین فرورفتگی غلتک و قطر نهایی

4.2● تنظیم قطر نهایی

4.3● استراتژیهای شکلدهی

بسته به خواص مواد و ضخامت ورق، استراتژیهای شکلدهی مختلفی را میتوان اعمال کرد:

- شکلدهی تکگذر:

مناسب برای موادی با شکل پذیری خوب(افزایش طول δ > 30%) یا ورقهای نازک با ضخامت بین ۵–۴ میلیمتر. - خم شدن گام به گام:

برای شکلپذیری کم یا مواد ضخیمتر، نیروهای شکلدهی بالاتری مورد نیاز است. پیش خمش در انتهای ورق ضروری است، و آنیل میانی در صورت نیاز، قابل اعمال است.

4.4● مزایای فناوری نورد دو غلتکی:

- راندمان تولید بالا:

خروجی معمول از ۱۰۰ تا ۳۵۰ عدد در ساعت، با حداکثر تا ۱۰۰۰ عدد در ساعت. - دقت ابعادی و پرداخت سطح عالی:

ایدهآل برای قطعات با تحمل شدید و کیفیت سطح بالا - حداقل لبه صاف در انتها:

برای ورقهای نازک، لبه مستقیم ... کوتاهتر از ضخامت ورقبرای ورقهای ضخیم، از این مقدار تجاوز نمیکند ۴ برابر ضخامت، نیاز به پیش خمش اضافی را از بین میبرد. - سازگاری قوی فرآیند:

حتی وقتی که جای خالی شامل سوراخها، شیارها، یا ویژگیهای پروفایلشده، این فرآیند پایدار میماند و از ... اجتناب میشود. ترکها یا خمیدگیهای نامنظم.

4.5● محدودیتهای فرآیند دو غلتکی:

- تغییر ناخوشایند:

تغییر قطر نیاز دارد تعویض غلتکهای راهنما، ساخت سیستم برای تولید چند گونه و در دستههای کوچک مناسب نیست. - محدوده اندازه محدود:

قابل استفاده برای ورقهایی با ضخامت تا ۳ میلیمتر(فولاد نرم) و قطر خمش بین φ76–φ460 میلیمتر.

5.0کاربردهای معمول و پوشش صنعتی فناوری نورد ورق

به عنوان یک فرآیند بحرانی شکلدهی فلزات، پیشنهادات نورد ورق دقت بالا و سازگاری قوی، که آن را به طور گسترده در بخشهای مختلف صنعتی قابل اجرا میکند. این امکان ساخت استوانهای, مخروطی, بیضوی, غیر دایرهای، و اجزای با پروفایل سفارشی، پشتیبانی از هر دو استاندارد شده و سفارشی ساخته شده سازهها. کاربردهای معمول و صنایع تحت پوشش در زیر شرح داده شده است:

5.1■ انواع متداول قطعات شکلدهی شده

- قطعات استوانهای:

از جمله پوستههای بویلر, لولههای آب, خطوط لوله گاز، و لولههای انتقال روغنکه ساختارهای اصلی را تشکیل میدهند مخازن تحت فشار و سیستمهای لولهکشی. - سازههای مخروطی:

مورد استفاده در تولید پوستههای مخروطی شکل, درام های میکسر بتن, قیف ها, پخشکنندهها، و مقاطع مخروطی بدنه کشتی. - پوستههای با مقطع غیر دایرهای:

مانند استوانههای بیضوی و پوستههای انتقالی مستطیلی، به طور گسترده در برجهای توربین بادی, درام های ماشین لباسشوییو سایر اجزای با شکل خاص. - عملیات فلنجینگ و گلوییینگ:

پشتیبانیها علامتگذاری خارجی/داخلی و کاهش قطر، معمولاً در مخازن نفت, ظروف نگهداری مایعات، و راکتورهای شیمیایی. - سازههای مرکب با کمانها و مخروطها:

امکان ساخت کانتورهای پیچیده مانند محفظههای موتور, لبههای حمله بال هواپیما، و پرههای توربین. - خم کردن پروفیل:

مناسب برای نوار و مواد مقطع، مورد استفاده در خمکاری دقیق قطعات مانند حلقههای هوافضا, قلادههای نگهدارنده، و طاقهای معماری.

5.2■ کاربردهای کلیدی صنعت

- ساخت مخازن تحت فشار:

فرم پوستههای استوانهای, کلاهکهای انتهایی، و شکل خاص قطعات با مقاومت فشاری بالا و یکپارچگی ساختاری، به طور گسترده در موارد زیر استفاده میشود بویلرها, راکتورها، و مخازن ذخیره سازی. - صنایع نفت و گاز و شیمیایی:

از تولید حمایت میکند خطوط لوله بزرگ, مخازن ذخیره نفت، و ظروف شیمیایی، که الزامات استحکام بالا را برای هر دو برآورده میکند ساحلی و فراساحلی - مهندسی کشتیسازی و فراساحل:

شامل غلتاندنِ صفحات بدنه, پنلهای دو منحنی, دیوارههای جداکننده، و اجزای عرشه، تقویت کننده پایداری سازهای و عملکرد هیدرودینامیکی. - بخش هوافضا:

مطابق با الزامات سختگیرانه برای دقت بالا, شکلدهی سطوح پیچیده، قابل اجرا برای سازههای آیرودینامیکی, پوششهای رانشگر، و اجزای بال. - معماری و زیرساخت:

فابریک تیرهای خمیده, ستونهای قوسیو سایر عناصر ساختاری مورد استفاده در پلها, ورزشگاهها، و ساختمانهای شاخص، که در آن هر دو یکپارچگی ساختاری و جذابیت زیباییشناختی ضروری هستند. - تولید ماشین آلات و تجهیزات سنگین:

مورد استفاده در شکلدهی پوستههای محافظ, پوششها، و اجزای سازهای برای تجهیزاتی مانند جرثقیل ها, کمپرسورها، و توربینها.

فناوری نورد ورق برای طیف وسیعی از مواد، از جمله موارد زیر، قابل استفاده است. فولاد کربنی, آلومینیوم, فولاد ضد زنگ, آلیاژهای تیتانیوم، و مقاطع پروفیل شدهاین نه تنها از نیازهای تولید سنتی پشتیبانی میکند، بلکه ... را نیز برآورده میسازد. دقت بالا, قدرت، و سفارشی سازی خواسته های تولید تجهیزات پیشرفتهو آن را به یک فرآیند اصلی ضروری در تولید صنعتی مدرن تبدیل میکند.