این راهنما مروری بر اصول، اجزای تجهیزات، روشهای عملیاتی، کاربردهای معمول و مزایای فنی جوشکاری قوس پلاسما (PAW) و برش قوس پلاسما (PAC) ارائه میدهد. این راهنما به گونهای طراحی شده است که به تولیدکنندگان و متخصصان فنی کمک کند تا درک عمیقتری از فرآیند به دست آورند و بهرهوری تولید را بهبود بخشند.

1.0جوشکاری قوس پلاسما (PAW)

1.1مشعل جوشکاری پلاسما:

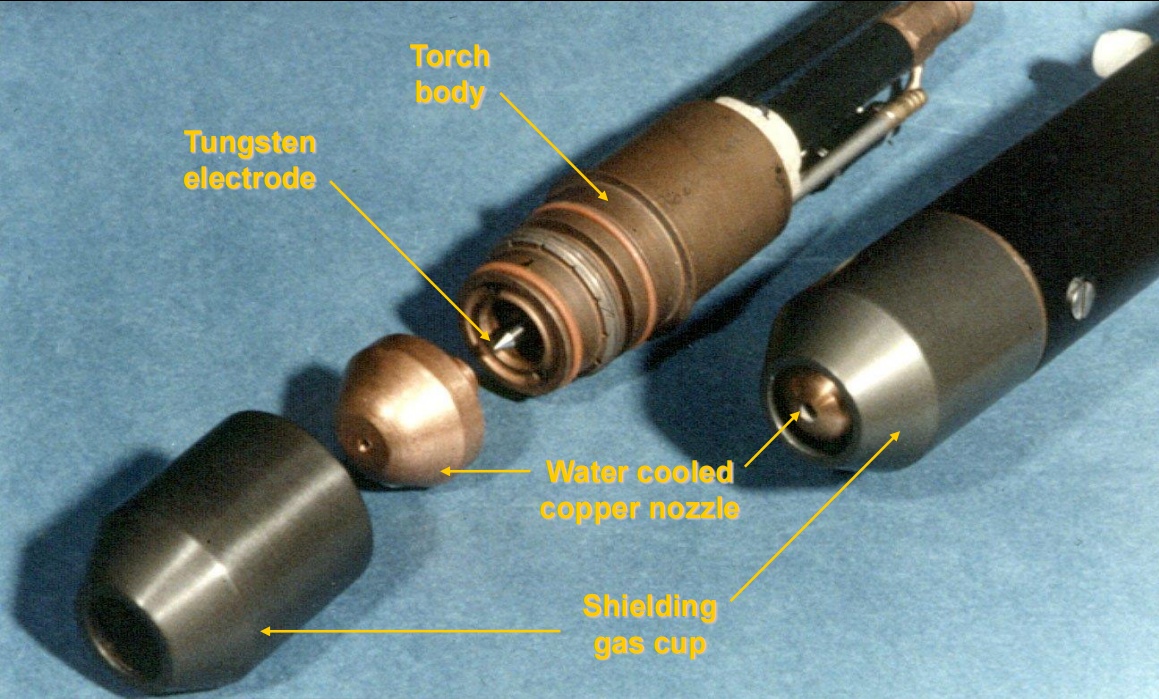

مشعل پلاسما جزء اصلی سیستم PAW است. ساختار داخلی آن شامل یک الکترود تنگستن، نازل مسی، سیستم خنککننده آب و کانالهای گاز است. به دلیل دمای بسیار بالای جوشکاری، مشعل باید به یک مکانیسم خنککننده مؤثر - معمولاً یک سیستم گردش آب - مجهز باشد تا از گرم شدن بیش از حد و آسیب جلوگیری شود. مشعلهای دستی نسبتاً بزرگ هستند و عمدتاً برای تنظیمات ثابت استفاده میشوند که نیاز به تنظیم دقیق هم محوری الکترود و نازل دارند.

1.2گازهای مورد استفاده در جوشکاری پلاسما:

گازهای پلاسمای رایج و کاربردهای آنها عبارتند از:

- آرگون خالص: مناسب برای فولاد کربنی، تیتانیوم و زیرکونیوم.

- آرگون + هیدروژن ۵–۱۵۱TP3T: برای فولادهای ضد زنگ، آلیاژهای نیکل و آلیاژهای مس استفاده میشود؛ دمای قوس و نفوذ جوش را افزایش میدهد.

- آرگون + هلیوم ≥40%: در جوشکاری با تقاضای حرارتی بالا کاربرد دارد؛ دمای قوس را افزایش میدهد اما عمر نازل را کاهش میدهد.

گازهای محافظ - مانند آرگون، هلیوم یا مخلوطهای آنها - برای محافظت از حوضچه جوش در برابر اکسیداسیون استفاده میشوند.

- گازهای محافظ: همان گازهایی که در جوشکاری TIG استفاده میشوند.

- نرخ جریان گاز محافظ: ۱۰ تا ۳۰ لیتر در دقیقه.

- پاکسازی برگشتی: مشابه TIG است، همچنین برای جوشکاری سوراخ کلید مورد نیاز است.

1.3انواع جوشکاری قوس پلاسما:

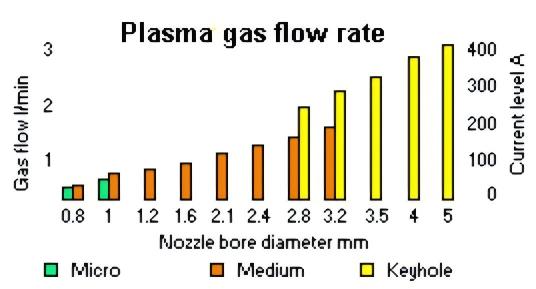

بر اساس محدوده جریان و کاربرد، PAW به موارد زیر طبقهبندی میشود:

- میکرو پلاسما (0.1-15A): مناسب برای جوشکاری دقیق قطعات کوچک.

- جریان متوسط (۱۵ تا ۲۰۰ آمپر): اکثر کارهای جوشکاری عمومی را پوشش میدهد.

- پلاسمای سوراخ کلید (>100A): برای جوشکاری با نفوذ عمیق مقاطع ضخیم طراحی شده است.

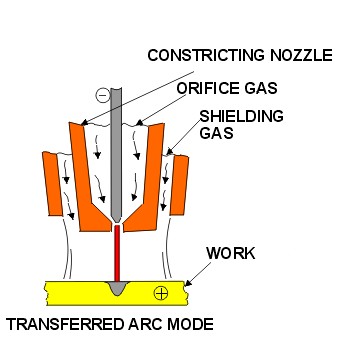

1.4حالت قوس منتقل شده:

در این حالت، قوس بین الکترود (-) و قطعه کار (+) برقرار میشود و قطعه کار را به بخشی از مدار الکتریکی تبدیل میکند.

ویژگیهای کلیدی:

- چگالی انرژی بالا، ایدهآل برای جوشکاری با سرعت بالا و مواد ضخیم.

- قوس مستقیماً با قطعه کار تماس پیدا میکند و گرمای ورودی را متمرکز میکند.

- معمولاً برای جوشکاری فولاد، آلومینیوم، مس و تیتانیوم استفاده میشود.

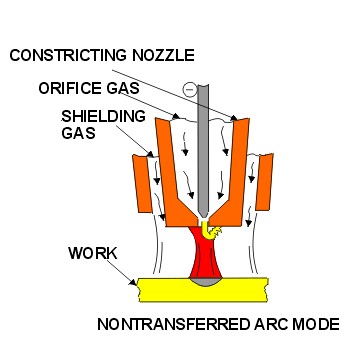

1.5حالت قوس غیر منتقل شده:

در اینجا، قوس بین الکترود (-) و نازل (+) تشکیل میشود، بدون اینکه قطعه کار در مدار درگیر شود.

ویژگیهای کلیدی:

- گرما از طریق جت پلاسمای ساطع شده از نازل منتقل میشود.

- مناسب برای جوشکاری مواد نازک یا پردازش قطعات غیر رسانا.

- در عملیات برش و کاربردهای سطحی مانند سختکاری رایج است.

2.0برشکاری قوس پلاسما (PAC)

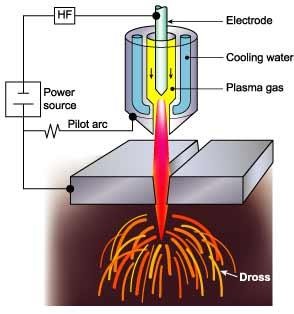

مقدمه برش قوس پلاسما:

برش قوس پلاسما با هدایت جت پلاسما با دمای بالا بر روی قطعه کار، ذوب کردن ماده و دمیدن آن برای رسیدن به برش کار میکند.

- مناسب برای برش فولاد ضد زنگ، آلومینیوم و فلزات غیر آهنی.

- سرعت گاز پلاسما بسیار بالاست؛ دمای قوس میتواند تا 20000 درجه سانتیگراد برسد.

- برش باعث ایجاد صدای شدید میشود؛ برش زیر آب میتواند سطح صدا را کاهش دهد.

- گازهای رایج شامل نیتروژن، آرگون، هلیوم و مخلوطهای آنها هستند.

2.1برش پلاسما:

برش پلاسما نیازی به پیش گرم کردن ندارد. قوس با دمای بالا فوراً ماده را ذوب میکند، در حالی که یک جت گاز با سرعت بالا فلز مذاب را از بین میبرد.

- پلاسمای هوای اکسیدکننده: اکسیژن را در این فرآیند دخیل میکند و سرعت برش را افزایش میدهد.

- انتخاب گاز: مخلوطهای هوا، نیتروژن، آرگون-هیدروژن و نیتروژن-هیدروژن بر اساس ماده انتخاب میشوند.

- کاربردها: مناسب برای فولاد ضد زنگ، آلومینیوم و ورقهای نازک فولاد کربنی.

- گازهای محافظ: بسته به کاربرد، در صورت نیاز استفاده میشوند.

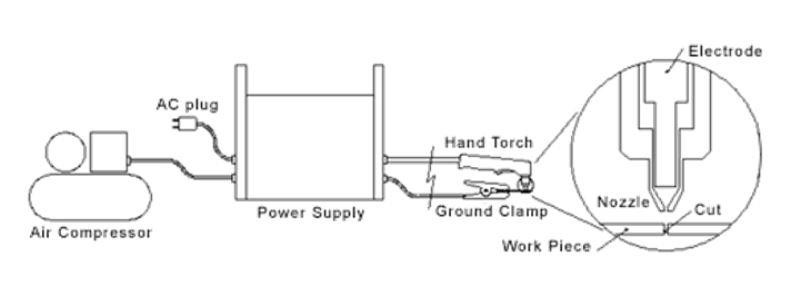

2.2سیستم برش قوس پلاسما:

یک سیستم برش پلاسمای کامل معمولاً شامل موارد زیر است:

- منبع تغذیه: خروجی DC، معمولاً ۵۰ تا ۳۵۰ آمپر با ولتاژ مدار باز حدود ۸۰ ولت.

- استارتر قوس الکتریکی با فرکانس بالا

- واحد خنک کننده آب.

- مشعل پلاسما.

- منبع گاز پلاسما و گاز محافظ خارجی اختیاری.

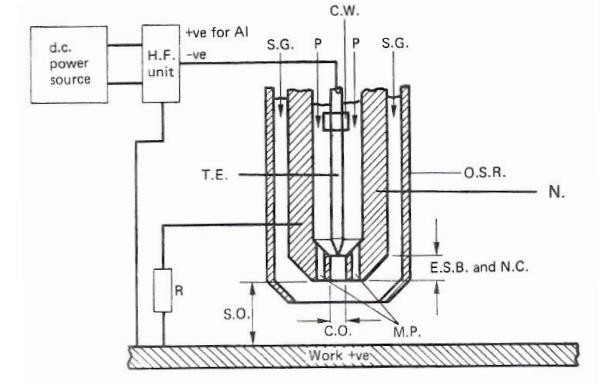

2.3اجزای تشکیل دهنده مشعل قوس پلاسما:

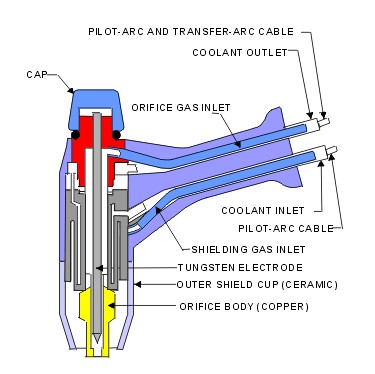

اجزای اصلی مشعل عبارتند از:

- CW: آب خنک کننده برای نازل و الکترود

- P: گاز پلاسما؛ بسته به نوع ماده متفاوت است

- SG: گاز محافظ کمکی

- TE: الکترود تنگستن

- OSR: سرامیک محافظ بیرونی؛ از قوس الکتریکی مضاعف جلوگیری میکند

- R: مقاومت؛ جریان قوس پایلوت را محدود میکند

- ESB: فاصله عقبنشینی الکترود

- NC: ساختار نازل

- CO: ساختار اوریفیس؛ سرعت گاز را بهبود میبخشد

- SO: فاصله از زمین؛ تقریباً ۶ میلیمتر

- MP: طراحی چند پورت؛ قوس پلاسما را شکل میدهد

- HP: تخلیه با فرکانس بالا؛ جرقهزنی قوس را آغاز میکند

- ن: نازل مسی

2.4کاربردهای دنیای واقعی

- الف دستگاه برش لوله پلاسما لولههای گرد φ20 تا φ219 میلیمتر را مدیریت میکند و امکان برش تکدورهای خط تقاطع و سوراخکاری را با سیستمهای CNC قابل حمل فراهم میکند.

- یک سایز کامل دستگاه برش پلاسما و شعله CNC (نوع گانتری) از ورقهایی با اندازه 0.8 تا 160 میلیمتر پشتیبانی میکند و جبران خودکار شیار و گانتری دو محرکه را برای دقت ارائه میدهد.

2.5سرعت برش برای برش قوس پلاسما:

سرعت برش مستقیماً بر کیفیت و کارایی تأثیر میگذارد.

- خیلی کند: منجر به ایجاد شیار پهنتر و افزایش تجمع سرباره میشود.

- خیلی سریع: ممکن است منجر به برش ناقص و پاشش بیش از حد شود.

سرعت برش باید با جریان، اندازه نازل و ضخامت ماده مطابقت داشته باشد.

سیستمهای CNC امکان کنترل دقیق سرعت را برای نتایج مداوم فراهم میکنند.

| مواد | ضخامت میلیمتر |

فعلی آمپرها |

برش سرعت میلی متر در دقیقه |

گاز |

| آلومینیوم | 1.5 5.0 12.0 25.0 |

40 50 400 400 |

1200 1500 3750 1250 |

الف/ه₂ الف/ه₂ الف/ه₂ الف/ه₂ |

| فولاد ضد زنگ 18/8 |

2 5 12 25 |

50 100 380 500 |

1600 2000 1500 625 |

الف/ه₂ الف/ه₂ الف/ه₂ الف/ه₂ |

2.6تنظیمات عمومی برای برش قوس پلاسما:

تنظیمات عمومی توصیه شده عبارتند از:

- برای حفظ پایداری قوس، الکترود و نازل را در یک راستا قرار دهید.

- فاصله بین نازل و قطعه کار را تقریباً 6 میلیمتر حفظ کنید.

- نوع و فشار گاز را بر اساس مادهای که قرار است برش داده شود انتخاب کنید.

- شدت قوس را کنترل کنید و از ایجاد قوس مضاعف جلوگیری کنید.

توابع تغییر حالت:

حالت فلزی گسترش یافته: هنگام برش فلز منبسط شده، قوس آزمایشی را در صورت نیاز به طور خودکار دوباره فعال میکند.

حالت برش (صفحه/ورق فلزی): برای صفحات یا ورقهای توپر استفاده میشود؛ عمر مواد مصرفی را افزایش میدهد.

حالت شیارزنی / قوس غیر منتقل شده: برای کارهای شیارزنی یا کاربردهایی که نیاز به قوس غیر منتقل شده دارند، در نظر گرفته شده است.

3.0نحوه کار مشعل دستی برای برشکاری قوس پلاسما

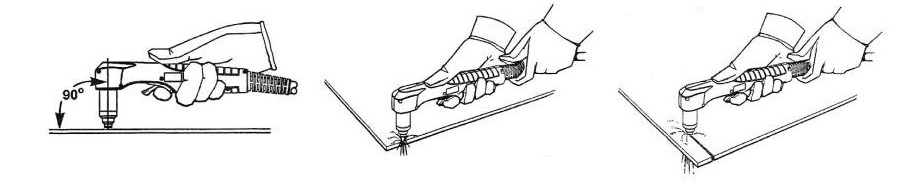

3.1عملکرد مشعل دستی: شروع لبه

شروع لبه رایجترین روش مورد استفاده در برش پلاسمای دستی است.

- مرحله ۱: موقعیتیابی مشعل: نازل مشعل را در تماس مستقیم با لبه قطعه کار یا نزدیک به آن نگه دارید.

- مرحله 2: شروع قوس: قوس را شروع کنید و کمی مکث کنید تا نفوذ کامل از لبه انجام شود.

- مرحله 3: برش: پس از اینکه قوس الکتریکی به طور کامل نفوذ کرد، حرکت در امتداد مسیر برش مورد نظر را شروع کنید. سرعت و زاویه ثابتی را حفظ کنید. مشعل باید عمود یا کمی کج به عقب (۱۰ تا ۱۵ درجه) نگه داشته شود تا به خروج سرباره کمک کند.

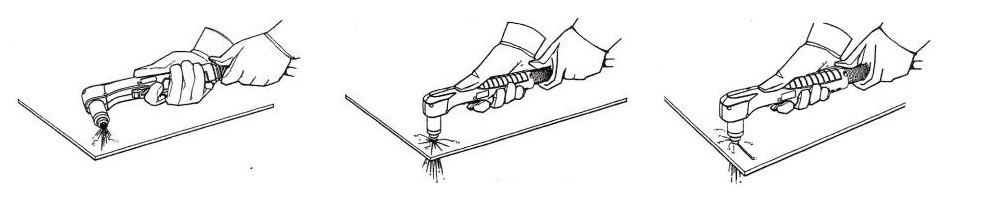

3.2عملیات مشعل دستی: تکنیک سوراخ کردن

سوراخ کردن یک عملیات حیاتی هنگام برش صفحات با ضخامت متوسط تا زیاد است.

- مواد نازک (کمتر از ۲ میلیمتر): قوس را با زاویه ۱۵ تا ۳۰ درجه شروع کنید، سپس به حالت عمودی بچرخانید.

- مواد ضخیم (≥۲ میلیمتر): در هنگام شروع قوس، فاصلهی بین نازلها را حداقل ۱۲ میلیمتر حفظ کنید؛ پس از نفوذ، فاصله را تا ارتفاع برش کاهش دهید.

احتیاط: پاشش فلز در حین سوراخ کردن ممکن است به نازل و الکترود آسیب برساند - از کنترل فاصله و زاویه مناسب استفاده کنید.

روش پیرسینگ:

مرحله ۱: موقعیتیابی مشعل: مشعل را تقریباً 1/8 اینچ (3 میلیمتر) بالاتر از سطح قطعه کار نگه دارید.

مرحله ۲: روشن کردن مشعل و تنظیم زاویه: مشعل را در حالی که آن را با کمی زاویه نگه داشتهاید، روشن کنید، سپس با تثبیت قوس، آن را به حالت عمودی بچرخانید.

مرحله 3: سوراخ کردن و برش دادن: وقتی جرقهها از پایین خارج میشوند، قوس کاملاً ماده را سوراخ کرده است. بلافاصله پس از آن برش را ادامه دهید.

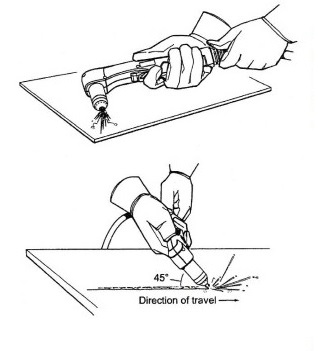

3.3کار با مشعل دستی: تکنیک شیارزنی

شیارزنی معمولاً برای حذف جوش یا آمادهسازی پشت جوش استفاده میشود.

- از نازلهای شیارزنی و ملحقات محافظ مخصوص استفاده کنید.

- فاصله شروع قوس را تقریباً 12 میلیمتر حفظ کنید.

- مشعل را ۲۰ تا ۴۰ درجه کج کنید و در طول حرکت، حرکت یکنواخت از یک طرف به طرف دیگر انجام دهید تا عرض و عمق شیار را کنترل کنید.

- برای محافظت از مشعل و محیط اطراف، استفاده از محافظ حرارتی توصیه میشود.

روش برش پلاسما:

مرحله ۱: موقعیتیابی مشعل: مشعل را تقریباً ۱.۵ میلیمتر از سطح قطعه کار فاصله دهید.

مرحله 2: قوس آزمایشی و انتقال قوس: مشعل را با زاویه ۴۵ درجه قرار دهید و قوس را ایجاد کنید. پس از تثبیت، قوس به قطعه کار منتقل میشود.

مرحله 3: عملیات شیارزنی: در طول فرآیند، زاویه ۴۵ درجه را حفظ کنید. مشعل را در جهت حرکت با یک حرکت یکنواخت حرکت دهید تا شیار تشکیل شود.

توجه: میتوان از یک سپر حرارتی برای محافظت بیشتر از دست اپراتور و اجزای مشعل در حین عملیات شیارزنی استفاده کرد.

3.4نکاتی در مورد تکنیکهای فرآیند پلاسما

برای بهبود کیفیت برش و راندمان کلی، بهترین شیوههای زیر توصیه میشود:

- استفاده از ریل و غلتک: برای حفظ جهت عمودی و سرعت حرکت ثابت، از راهنماهای مشعل یا اتصالات غلتکی استفاده کنید.

- فاصله مناسب برای ایستادن را حفظ کنید: نازل را در فاصله صحیح از قطعه کار نگه دارید تا از عیوب مورب جلوگیری شود و برش یکنواختی حاصل شود.

- کنترل عرض شیار و جهتگیری: شیار برش (عرض برش) و جهت بایاس آن را درک کنید؛ جبران CNC را بر اساس آن تنظیم کنید تا ابعاد قطعه دقیق باشد.

- جهت برش مهم است: جهت حرکت (در جهت عقربههای ساعت یا خلاف جهت عقربههای ساعت) بر میزان مربع بودن لبه برش تأثیر میگذارد. جهت را بر اساس کانتور مورد نظر و کیفیت نهایی لبه انتخاب کنید.

به راهکارهای برش یکپارچه علاقه دارید؟

دستگاه برش لوله پلاسمای پیشرفته و دستگاه برش پلاسما و شعله CNC ما را برای سادهسازی گردش کار ساخت لوله و صفحه بررسی کنید - برای دریافت اطلاعات دقیق و قیمتگذاری با ما تماس بگیرید.