1.0اجزا و عملکرد مشعل

1.1بررسی اجمالی اجزای مشعل پلاسما

مشعل پلاسما ابزاری دقیق است که برای کاربردهای برشکاری در دمای بالا طراحی شده است. این مشعل از چندین جزء حیاتی تشکیل شده است که برای تولید و کنترل قوس پلاسما با هم کار میکنند:

- سپر کششی - از نازل محافظت میکند و فاصله بهینه از قطعه کار را در حین عملیات برش کششی حفظ میکند.

- فنجان نگهدارنده - نازل و الکترود را محکم در جای خود نگه میدارد و از تراز صحیح و تماس الکتریکی اطمینان حاصل میکند.

- نازل - قوس پلاسما را متمرکز کرده و جت پرسرعت را به سمت ماده در حال برش هدایت میکند و نقش کلیدی در کیفیت برش ایفا میکند.

- الکترود - رسانای الکتریسیته برای ایجاد قوس پلاسما و مقاوم در برابر دمای شدید در حین کار.

- حلقه چرخشی - حرکت چرخشی را به گاز پلاسما وارد میکند، قوس را تثبیت میکند و دقت را افزایش میدهد.

- بدنه مشعل - تمام اجزای داخلی را در خود جای داده و امکان جابجایی ارگونومیک، خنکسازی و اتصال به سیستمهای برق و گاز را فراهم میکند.

این عناصر در کنار هم، یک سیستم مشعل پلاسمای قابل اعتماد و کارآمد را تشکیل میدهند که قادر به ارائه برشهای تمیز و دقیق در انواع مواد رسانا است.

2.0روشهای شروع قوس در برش پلاسما

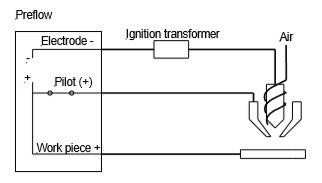

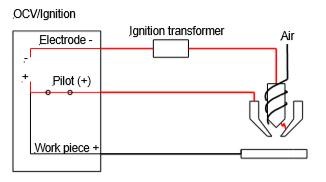

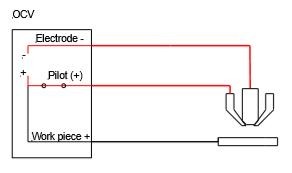

برش پلاسما برای شروع رسانایی الکتریکی و حفظ قوس پلاسما نیاز به یونیزاسیون هوا دارد. از آنجایی که هوا به طور طبیعی عایق خوبی است، روشهای شروع تخصصی ضروری است. یکی از رایجترین آنها شروع با فرکانس بالا است که از یک فرآیند سه مرحلهای پیروی میکند:

2.1شروع قوس پایلوت

یک جرقه با ولتاژ و فرکانس بالا در داخل سر مشعل ایجاد میشود تا هوا را برای مدت کوتاهی یونیزه کند. این یونیزاسیون، هوا را رسانا میکند و به این ترتیب یک قوس الکتریکی اولیه بین الکترود و نازل که هر دو در داخل سر مشعل قرار دارند، تشکیل میشود.

2.2تشکیل جت پلاسما

همانطور که هوای یونیزه شده (که اکنون پلاسما است) از طریق نازل عبور میکند، به سمت قطعه کار رانده میشود. این قوس را از مشعل به قطعه کار امتداد میدهد و یک مسیر جریان از الکترود به سطح فلز ایجاد میکند.

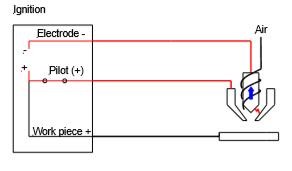

2.3انتقال قوس به قطعه کار

به محض اینکه سیستم تشخیص دهد جریان به قطعه کار میرسد، اتصال الکتریکی بین الکترود و نازل را قطع میکند. قوس برش اصلی اکنون به خارج از نازل، از الکترود مستقیماً به ماده منتقل میشود و سایش نازل را به حداقل میرساند.

نکته: اگرچه این روش شروع قوس را ساده میکند و امکان شروع بدون تماس را فراهم میکند، اما دارای معایبی نیز هست. نازل در هر شروع قوس مصرف میشود، بنابراین طول عمر آن با تعداد شروع قوس تعیین میشود، نه مدت زمان برش.

هشدار تداخل الکترومغناطیسی (EMI)

شروع قوس الکتریکی با فرکانس بالا میتواند تداخل الکترومغناطیسی ایجاد کند که ممکن است تجهیزات حساس مانند PLCها، کنترلکنندههای CNC یا رایانههای شخصی را مختل کند. در محیطهایی که چنین تجهیزاتی وجود دارد، توصیه میشود روشهای جایگزین شروع قوس الکتریکی (مانند قوس بالابر یا شروع با دمش معکوس) را برای جلوگیری از مشکلات عملیاتی در نظر بگیرید.

3.0روش قوس بالابر (شروع ضربهای)

قوس بالابر یا شروع برگشتی، روشی غیر فرکانس بالا است که برای شروع قوس پلاسما بدون ایجاد تداخل الکترومغناطیسی استفاده میشود و آن را برای استفاده در نزدیکی تجهیزات الکترونیکی حساس ایدهآل میکند.

اصل کار:

این روش شامل یک نازل مثبت DC و یک الکترود منفی DC است که درون مشعل قرار گرفته است. شروع قوس از یک توالی مکانیکی و الکتریکی چهار مرحلهای پیروی میکند:

3.1تماس اولیه

در حالت سکون، الکترود در تماس فیزیکی با نازل است و هیچ قوسی وجود ندارد. وقتی اپراتور ماشه را میکشد، جریان DC بین الکترود و نازل شروع به جریان یافتن میکند.

3.2جداسازی ضربهای

هوای فشرده (گاز پلاسما) شروع به جریان یافتن به داخل مشعل میکند. با افزایش فشار، الکترود به صورت مکانیکی از نازل دور میشود و شکاف کوچکی ایجاد میشود. این جدایی ناگهانی باعث ایجاد جرقه الکتریکی میشود که هوا را یونیزه میکند و تشکیل پلاسما را آغاز میکند.

3.3تشکیل قوس پایلوت

با جمع شدن الکترود، یک قوس پایلوت پایدار بین الکترود و نازل داخل مشعل برقرار میشود.

3.4انتقال قوس به قطعه کار

وقتی مشعل به قطعه کار نزدیک میشود، اختلاف پتانسیل الکتریکی بین نازل و قطعه کار باعث میشود قوس راهنما به بیرون منتقل شود و قوس برش را از الکترود به سطح ماده تشکیل دهد.

3.5مزایای روش شروع ضربهای

- بدون تداخل فرکانس بالا - برای استفاده در نزدیکی ماشینهای CNC، رایانههای شخصی و PLCها بیخطر است.

- افزایش طول عمر نازل و الکترود به دلیل کاهش سایش قوس.

- سیستم احتراق مکانیکی ساده و قابل اعتماد.

این روش شروع به طور گسترده در سیستمهای پلاسمای دستی و مکانیزه مدرن که در آنها قابلیت اطمینان و عملکرد بدون تداخل الکترومغناطیسی (EMI) ضروری است، مورد استفاده قرار میگیرد.

4.0روشهای کنترل قوس پایلوت

در سیستمهای برش پلاسما، قوس راهنما نقش کلیدی در شروع قوس برش اصلی ایفا میکند. بسته به طراحی منبع تغذیه، رفتار قوس راهنما میتواند پیوسته یا به صورت دینامیکی کنترل شود.

4.1قوس پایلوت پیوسته

برخی از منابع تغذیه، قوس آزمایشی را در کل فرآیند برش، حتی پس از انتقال قوس برش به قطعه کار، فعال نگه میدارند.

مزیت:

ایدهآل برای برش فلز منبسط شده یا مواد دارای شکاف. با پرش قوس بین بخشها، قوس پیوستهی راهنما برش یکپارچه و بدون افت قوس را تضمین میکند.

نقطه ضعف:

روشن نگه داشتن قوس پیلوت در تمام مدت منجر به افزایش فرسودگی مواد مصرفی، به ویژه نازل و الکترود، و کاهش عمر مفید آنها میشود.

4.2قوس کنترلشدهی خودکار (حالت صرفهجویی در نوک)

سیستمهای پیشرفتهتر امکان کنترل خودکار قوس پیلوت را فراهم میکنند:

قوس پیلوت فقط در زمان شروع قوس فعال است.

به محض اینکه قوس برش برقرار شد، قوس آزمایشی به طور خودکار خاموش میشود.

این حالت اغلب به عنوان Tip Saver شناخته میشود زیرا با غیرفعال کردن قوس پیلوت در مواقعی که نیازی به آن نیست، سایش مواد مصرفی را کاهش میدهد.

انتخاب اپراتور

سیستمهای پلاسمای مدرن ممکن است حالتهای قابل انتخاب ارائه دهند:

حالت فلز منبسطشده: قوس الکتریکی راهنما را بهطور مداوم روشن نگه میدارد - بهترین حالت برای مواد سوراخدار یا توری.

حالت صرفهجویی در مصرف نوک: قوس راهنما را پس از انتقال خاموش میکند - ایدهآل برای برش صفحات یکپارچه تا عمر مواد مصرفی را به حداکثر برساند.

با اجازه دادن به اپراتورها برای انتخاب بین این حالتهای کنترل، سیستمهای برش پلاسما میتوانند با وظایف برش مختلف سازگار شوند و تعادل بین پایداری قوس و راندمان مواد مصرفی را برقرار کنند.

5.0تکنیکهای برش با مشعل پلاسمای دستی

هنگام استفاده از برش پلاسمای دستی، دو روش اصلی برای شروع برش وجود دارد: لبه شروع میشود و شروع سوراخ کردنهر روش بسته به طرح مواد و طراحی برش، هدف خاصی را دنبال میکند.

5.1شروع لبه

The شروع لبه هر زمان که ممکن باشد، روش ترجیحی است، زیرا فشار روی مواد مصرفی را کاهش میدهد و برشهای تمیزتری را تضمین میکند.

- نحوه اجرا:

- مشعل را طوری قرار دهید که نازل در مرکز قرار دارد لبه از قطعه کار.

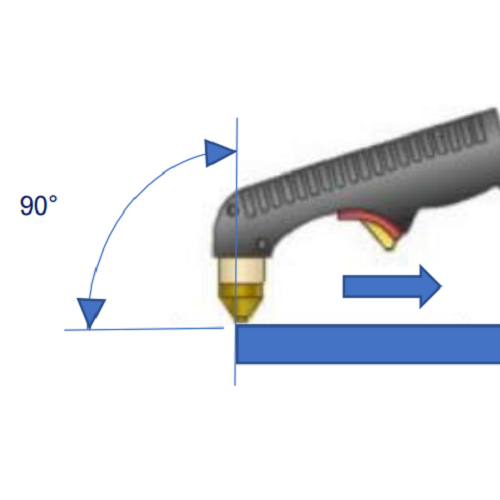

- مشعل را تقریباً در دست بگیرید ۹۰ درجه نسبت به سطح.

- قوس را شروع کنید و به طور پیوسته در امتداد خط برش مورد نظر حرکت کنید.

- نکاتی برای دقت:

- استفاده از یک راهنمای لبه صافمانند یک میله فلزی یا آهن زاویه دار، برای کمک به حفظ مسیر مستقیم.

- به جای سپر کششی، استفاده از یک راهنمای غلتکیبرای اطمینان از فاصله ثابت بین دو نقطه.

استارتهای لبهای برای استارتهای تمیزتر و افزایش عمر قطعات مصرفی ایدهآل هستند.

5.2شروع پیرس

وقتی شروع از لبه امکانپذیر نیست، مانند هنگام برش سوراخها یا شروع از داخل یک ورق، از ... استفاده کنید. شروع سوراخ کردن روش. این تکنیک نیاز به احتیاط و دقت بیشتری دارد.

- نحوه اجرا:

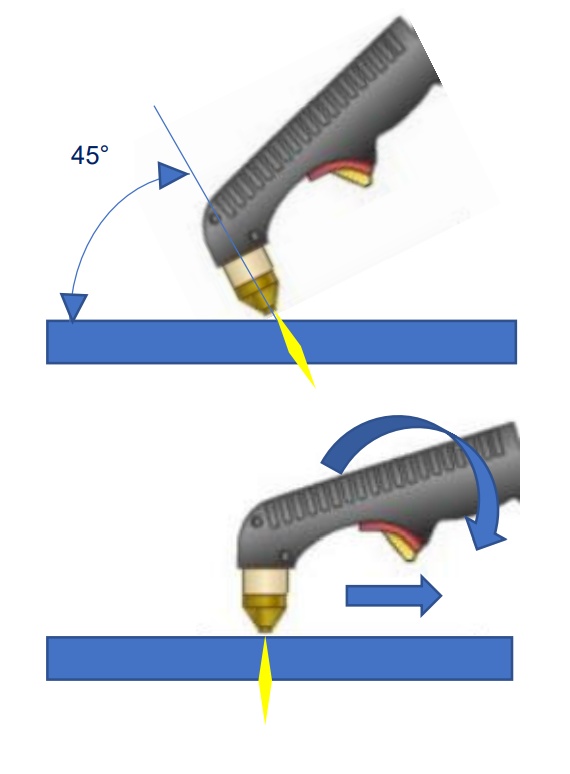

- شروع با کمی مشعل را زاویه دهید(تقریباً ۴۵ درجه) به سمت قطعه کار خم شود تا فلز مذاب از نوک منحرف شود.

- قوس را شروع کنید و اجازه دهید پلاسما ... از میان مواد عبور دادن.

- پس از سوراخ شدن، مشعل را بچرخانید تا موقعیت عمودی (90 درجه)و برش را ادامه دهید.

- ملاحظات پیرسینگ:

- ضخیمتر مواد برای سوراخ کردن به زمان بیشتری نیاز دارید؛ صبور باشید تا از آسیب دیدن مشعل جلوگیری شود.

- The نقطه سوراخ کننده سوراخ بزرگتری ایجاد خواهد کرد(انفجار) بیشتر از بریدگی استاندارد.

- همیشه در [چیزی] نفوذ کن قراضه منطقه از مواد، نه مستقیماً روی خط برش مورد نظر.

⚠️ سوراخ کردن باعث پاشش بیشتر و ساییدگی سریعتر مواد مصرفی میشود. در صورت امکان، شروع از لبه توصیه میشود.

6.0تکنیک شیارزنی قوس پلاسما

شیارزنی قوس پلاسما یک تکنیک همهکاره است که برای برداشتن فلز به جای برش دادن آن استفاده میشود. این روش معمولاً در موارد زیر کاربرد دارد: حذف جوش, آماده سازی لبه، و اصلاح ناپیوستگیهای جوشو میتواند در ... انجام شود همه موقعیتها.

6.1تنظیمات شیارزنی

هنگام تغییر از برش به شیارزنی، معمولاً لازم است که تعویض برخی از لوازم مصرفی در مشعل. الف نوک شیارزنی باید استفاده شود - این ویژگی را دارد دهانه بزرگتر (۳-۴ برابر عریضتر) از یک نوک برش استاندارد، طراحی شده برای قوس را به سمت بیرون فشار دهید و مواد بیشتری را حذف کنید.

شما میتوانید از موارد زیر استفاده کنید:

الف بدنه فنجان سپر همراه با یا درپوش محافظ شیاردار یا یک منحرف کننده سپر، یا

الف فنجان محافظ یک تکه به طور خاص برای شیارزنی طراحی شده است.

6.2تکنیک صحیح شیارزنی

- زاویه مشعل: مشعل را با زاویه ... نگه دارید ۳۰ تا ۴۰ درجهبه فلز پایه.

- عمق شیارزنی: کنترل شده توسط مشعل زاویه و سرعت سفر.

- حذف مواداز برداشتن بیش از حد در یک مرحله خودداری کنید. استفاده چندین پاس کنترلشده تا به عمق و عرض دلخواه برسید.

- کنترل پارامتر:

- خروجی فعلی

- سرعت سفر

- فاصله بین دو نقطه

- زاویه سرب

- اندازه نوک

همه این عوامل تأثیر خواهند گذاشت پروفیل و عمق شیار.

6.3کاربردها

- حذف جوشهای قدیمی، ناقص یا معیوب

- آمادهسازی شیارهای U شکل برای جوشکاری

- اصلاح ناپیوستگیهای سطحی

- خلق کردن دسترسی جوش یا مناطق امدادی

6.4محدودیتهای برش پلاسما

در حالی که برش پلاسما مؤثر و دقیق است، برش اکسی استیلن ممکن است هنوز هم در سناریوهای خاص ترجیح داده شود، به خصوص هنگامی که:

- برش مقاطع فولادی ضخیمتر از ۲۵ میلیمتر (۱ اینچ)

- هوای فشرده یا برق در دسترس نیست

- برای مواد ضخیم، به توان عملیاتی سریعتری نیاز است

مشعلهای سوخت اکسیژنی کار میکنند مستقل از توان الکتریکی و میتواند در شرایط خاص، در کاربردهای فولاد سنگین، از پلاسما بهتر عمل کند.

7.0الزامات گاز پلاسما و دستورالعملهای تأمین هوا برای سیستمهای برش

7.1گاز پلاسما در برش قوسی

برش قوس پلاسما برای اطمینان از پایداری قوس، کیفیت برش و طول عمر تجهیزات، به گازهایی با انتخاب دقیق نیاز دارد. گاز پلاسما باید معیارهای زیر را داشته باشد:

- پتانسیل یونیزاسیون بالا– باعث میشود گاز تحت ولتاژ بالا رسانای الکتریکی شود.

- رسانایی حرارتی بالا- به طور موثر انرژی گرمایی را به قطعه کار منتقل میکند تا برشهای سریعتر و تمیزتری حاصل شود.

- وزن اتمی بالا- شتاب کافی را فراهم میکند فلز مذاب را از شکاف بیرون بریزید، تضمین جداسازی مؤثر مواد.

7.2گاز پلاسمای رایج: هوای فشرده

هوای فشرده به دلیل مقرون به صرفه بودن و در دسترس بودن، به طور گسترده مورد استفاده قرار میگیرد. تقریباً از ... تشکیل شده است نیتروژن 80%، الزامات اساسی برای یونیزاسیون و چگالی را برآورده میکند.

ملاحظات کلیدی:

- رطوبت و چربی زداییهوای فشرده باید تمیز و خشک باشد. نحوه استفاده فیلترهای خط، خشککنها، یا جداکنندهها برای حذف بخارات آب و روغن، که میتوانند به مشعل آسیب برسانند یا باعث برش نامنظم شوند.

- کنترل ترجیح هوا: بهترین منبع فشرده هوا معمولاً سیستم است کنترل هوا، که قبلاً فیلتر شده است.

7.3الزامات تأمین هوا (دستورالعملهای معمول)

| نوع واحد پلاسما | ظرفیت برش فولاد | نرخ جریان هوا | فشار هوا |

| واحد کوچک | تا 10 میلیمتر (3/8 اینچ) | ۱۱۳–۱۴۲ لیتر در دقیقه (۴–۵ جریان در دقیقه) | ۶-۸ بار (۹۰-۱۲۰ PSI) |

| واحد متوسط | ۱۶–۱۹ میلیمتر (۵/۸ اینچ–۳/۴ اینچ) | تقریباً ۱۷۰ لیتر در دقیقه (۶ فوت مکعب در دقیقه) | ۶-۸ بار (۹۰-۱۲۰ PSI) |

| واحد سنگین | ۱۹–۲۴ میلیمتر (۳/۴ اینچ–۱ اینچ) | ۱۹۸–۲۲۷ لیتر در دقیقه (۷–۸ جریان در دقیقه) | ۶-۸ بار (۹۰-۱۲۰ PSI) |

⚙️ نکته: اگر مرتباً مواد ضخیم را برش میدهید یا از سیستم به شدت استفاده میکنید، کمپرسوری را انتخاب کنید که ۱.۵ تا ۲ برابر حداقل نیاز سیستم پلاسما برای عملکرد پایدار.

7.4اندازه گیری خط لوله و شیلنگ گاز

برای حفظ فشار و حجم کافی:

- استفاده کنید حداقل ۱۰ میلیمتر (۳/۸ اینچ)قطر داخلی (ID) شلنگها یا لولهها.

- برای خطوط طولانیتر از ۱۲ متر (۴۰ فوت)، افزایش به حداقل قطر داخلی ۱۲ میلیمتر (۱/۲ اینچ).

خطوط گاز با اندازه نامناسب میتوانند منجر به موارد زیر شوند: افت فشار، کیفیت قوس پایین و کاهش عملکرد برش.

7.5فیلتراسیون و محافظت از مشعل

در حالی که بسیاری از سیستمهای پلاسما شامل سیستمهای داخلی هستند رگولاتورها و فیلترهای هوا، فیلتراسیون خارجی اضافی اکیداً توصیه میشود.

- چرا؟ رطوبت و آلایندههایی مانند روغن یا ذرات معلق میتوانند منجر به قوس داخلی در مشعل، که به طور بالقوه به مواد مصرفی یا خود بدنه مشعل آسیب میرساند.

- تمرین خوب: نصب جداکنندههای آب، فیلترهای ذرات و فیلترهای ادغامکننده در خط تأمین هوا برای محافظت بهینه از مشعل.

با استفاده از گاز تمیز و تحت فشار مناسب و زیرساختهای مناسب برای تحویل، میتوانید اطمینان حاصل کنید عمر بیشتر مشعل, کیفیت برش بهتر، و عملیات ایمنتر از سیستم برش پلاسمای شما.