1.0فناوری برش پلاسما چیست؟

1.1ریشهها و توسعه فناوری:

در طول جنگ جهانی دومکارخانههای آمریکایی به نوآوریهای صنعتی قابل توجهی دست یافتند و راندمان تولید هواپیما و تجهیزات نظامی را تا حد زیادی افزایش دادند.

فناوری جوشکاریبرای بهبود راندمان برش و جوشکاری قطعات هواپیما، مهندسان از یک تکنیک جوشکاری جدید به نام جوشکاری با گاز بیاثر تنگستن (TIG) یا جوشکاری قوسی با گاز تنگستن (GTAW) استفاده کردند. این روش از قوس الکتریکی برای فعال کردن گازهای بیاثر استفاده میکرد و یک لایه محافظ رسانا تشکیل میداد که از اکسیداسیون در حین جوشکاری جلوگیری میکرد و کیفیت جوشها و استحکام سازه را افزایش میداد.

1.2تولد برش پلاسما:

اوایل دهه ۱۹۶۰مهندسان در فناوری جوشکاری TIG نوآوریهای بیشتری انجام دادند:

افزایش جریان گاز: و قوس را از طریق یک نازل منقبض هدایت کرد.

تشکیل پلاسمااین گاز یونیزه شده با دمای بالا و سرعت بالا میتواند فلز را ذوب کند و از طریق جریان هوای پرسرعت، فلز مذاب را به بیرون پرتاب کند و برش سریع را ممکن سازد.

این روش جدید «برش قوس پلاسما» نامیده شد که سرعت برش، دقت و سازگاری با مواد را تا حد زیادی بهبود بخشید و امکان برش آسان فلزات رسانای مختلف را فراهم کرد.

2.0پلاسما چیست؟

حالت پلاسماوقتی گازها تا دماهای بسیار بالا گرم میشوند، مولکولها شروع به تجزیه میکنند و الکترونها از اتمها خارج میشوند و حالت چهارم ماده - پلاسما - را تشکیل میدهند.

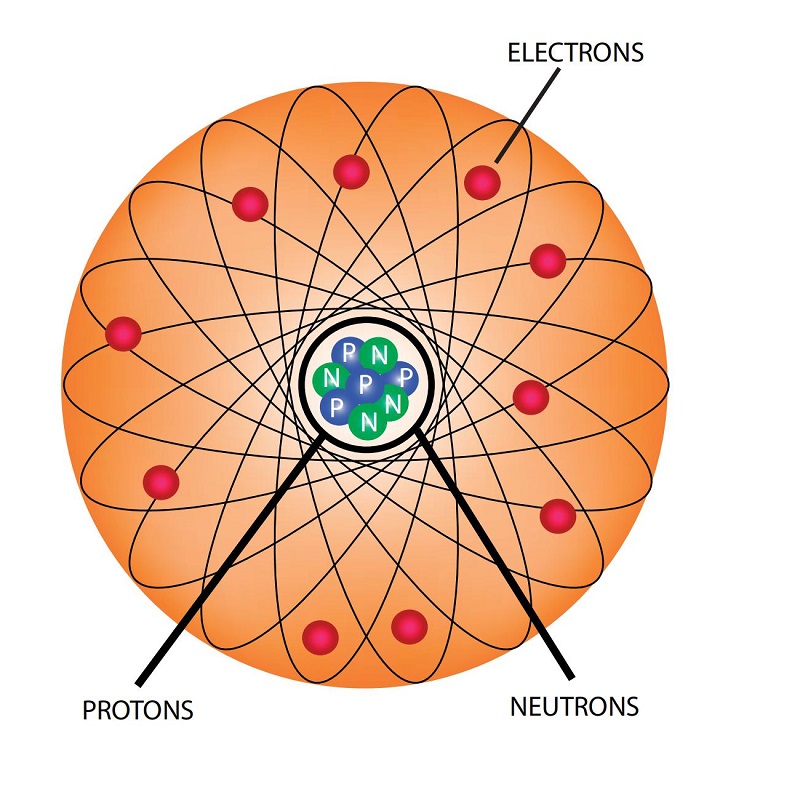

ترکیب پلاسما: پلاسما از یک هسته اتمی با بار مثبت (پروتون و نوترون) و الکترونهای با بار منفی تشکیل شده است.

در پلاسما، الکترونها از هسته اتم جدا میشوند و الکترونهای آزاد (بار منفی) و یونها (بار مثبت) را تشکیل میدهند.

آزادسازی انرژیبرخوردهای پرسرعت بین الکترونها و یونها مقادیر زیادی انرژی آزاد میکند، به همین دلیل است که پلاسما چنین قابلیتهای برش قدرتمندی دارد.

🔋 نمونههای طبیعی پلاسما: رعد و برق

💡 کاربردهای پلاسمای سرد: چراغهای نئون، چراغهای فلورسنت، تلویزیونهای پلاسما (اگرچه نمیتوانند فلزات را برش دهند، اما کاربردهای عملی گستردهای دارند).

2.1حالت ماده پلاسما

چهار حالت ماده:

در زندگی روزمره، ما معمولاً با سه حالت ماده مواجه میشویم: جامد، مایع و گاز. برش پلاسما شامل حالت چهارم یعنی پلاسما میشود.

استفاده از آب به عنوان مثال برای توضیح رفتار مولکولی در حالتهای مختلف:

- جامد (آب → یخ): مولکولها به طور فشرده به هم چسبیدهاند، حرکت بسیار کمی دارند و شکل ثابتی دارند.

- مایع (آب): مولکولها به هم متصل هستند اما میتوانند به آرامی حرکت کنند، با شکل متغیر اما حجم ثابت.

- گاز (بخار آب)مولکولها آزادانه با سرعت بالا حرکت میکنند، بدون حجم یا شکل ثابت.

- حالت پلاسما:

وقتی گاز بیشتر گرم میشود، مولکولهای آن انرژی بیشتری به دست میآورند و باعث میشوند الکترونها از اتمها فرار کنند. این امر گروهی از ذرات با بارهای مثبت و منفی را تشکیل میدهد و این ماده بسیار یونیزه شده، پلاسما است. پلاسما هم جریانپذیری گاز مانندی دارد و هم توانایی هدایت الکتریسیته را دارد و آن را برای پردازش و برش در دمای بالا ایدهآل میکند.

2.2اصل فرآیند برش پلاسما

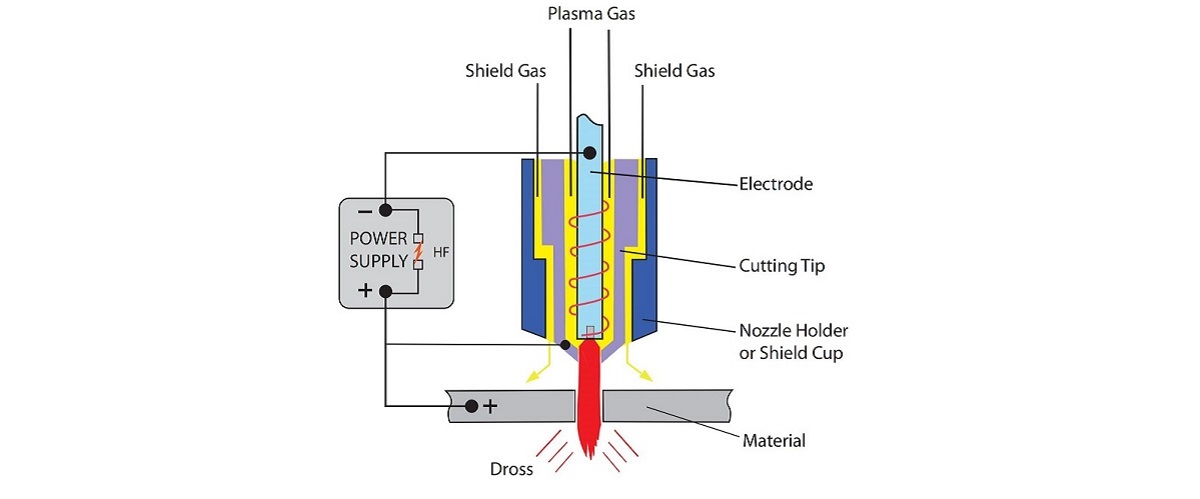

- روش تشکیل: یک قوس الکتریکی بین الکترود و قطعه کار ایجاد میشود. پس از عبور از یک نازل مسی ظریف، قوس منقبض شده و یک جریان پلاسما با دما و فشار بالا تشکیل میدهد.

- دما و سرعتدمای پلاسما میتواند تا ۱۵۰۰۰ درجه سانتیگراد برسد و سرعت جت آن نزدیک به سرعت صوت است.

- فرآیند برش:

- قوس الکتریکی با دمای بالا فلز را ذوب میکند.

- جریان هوای پرسرعت، فلز مذاب را از شکاف برش دور میکند.

- این امر امکان برش دقیق و سریع را فراهم میکند.

- ویژگیهای فرآیندذوب عمیق، لبههای تمیز و سرعت برش بالا.

2.3برش پلاسما در مقابل برش با سوخت اکسیژن

| مورد مقایسه | برش پلاسما | برش با سوخت اکسیژن |

| اصل | قوس پلاسمای با دمای بالا فلز را ذوب میکند + جریان هوا فلز مذاب را به بیرون میپاشد | اکسیژن فلز را اکسید میکند + ذوب گرمازا |

| برش اشیاء | تمام فلزات رسانا (از جمله آلومینیوم، فولاد ضد زنگ و غیره) | عمدتاً محدود به فولاد کربنی است |

| الزامات سطح فلز | میتواند فلزات را با لایههای اکسید محافظ برش دهد | برای فولاد ضد زنگ، آلومینیوم و غیره مناسب نیست. |

| منطقه تحت تأثیر گرما | لبههای نسبتاً کوچک و برش تمیز | ناحیه متاثر از حرارت بزرگ، اکسیداسیون قابل توجه لبههای برش خورده |

3.0انتخاب گاز برش پلاسما و سازگاری مواد

سیستمهای برش پلاسمای مدرن بسته به نوع ماده و الزامات برش، از ترکیبات مختلف گاز استفاده میکنند. انتخاب گاز مناسب نه تنها بر کیفیت و سرعت برش تأثیر میگذارد، بلکه بر عمر الکترود و امکانسنجی عملیات پس از جوش نیز تأثیر میگذارد.

3.1هوای فشرده

- کاربرد گستردهمناسب برای فولاد کربنی، فولاد ضد زنگ، آلومینیوم و اکثر فلزات.

- کاربرد رایج: اغلب در برشدهندههای پلاسمای دستی استفاده میشود، تهیه آن آسان و کمهزینه است.

- واکنش شیمیاییحدود 20% اکسیژن موجود در هوا با فولاد کربنی واکنش میدهد تا سرعت برش را افزایش داده و سرباره را کاهش دهد.

- معایب:

- نیتروژن میتواند یک لایه نیترید روی سطح فولاد تشکیل دهد و آن را بسیار سخت و نامناسب برای جوشکاری کند.

- برش فولاد ضد زنگ ممکن است یک لایه اکسید قهوهای باقی بگذارد، که قبل از جوشکاری نیاز به پیش تصفیه دارد.

3.2اکسیژن

- سازگاری سیستم: فقط در سیستمهایی که برای پشتیبانی از اکسیژن طراحی شدهاند، استفاده میشود.

- عملکرد: بهترین عملکرد را روی فولاد کربنی دارد و بالاترین سرعت برش، بهترین کیفیت برش و قابلیت جوشکاری را فراهم میکند.

- ماشینکاریبرشها را میتوان مستقیماً با مته، قلاویز یا ماشینکاری ایجاد کرد.

- محدودیتها: برای آلومینیوم و فولاد ضد زنگ مناسب نیست.

3.3نیتروژن

- سرعت برش کمتر: نمیتواند با فلزات واکنش گرمازا انجام دهد و در نتیجه سرعت برش کمتری دارد.

- لایه نیترید شده: یک لایه نیترید شده بسیار سخت روی فولاد کربنی تشکیل میدهد و بقایای سرباره سنگینی از خود به جا میگذارد.

- برش فولاد ضد زنگ یا زیر آب: به کاهش واکنشهای اکسیداسیون کمک میکند و از لبههای برش محافظت میکند.

- عمر طولانیتر قطعات مصرفی: هنگامی که با نیتروژن با خلوص بالا و الکترودهای تنگستن مناسب ترکیب شود، میتواند عمر قطعات مصرفی را به میزان قابل توجهی افزایش دهد.

- رایج در مدلهای قدیمیتر: اغلب در دستگاه های برش پلاسمای قدیمی استفاده می شود.

3.4هیدروژن ۵۱TP3T / نیتروژن ۹۵۱TP3T (H5/N95)

- کاربرد اولیه: برای برش با کیفیت بالا از فولاد ضد زنگ زیر 6 میلی متر.

- الزامات تجهیزات: نیاز به مواد مصرفی خاص و کنترل دقیق جریان/فشار دارد.

- مزایا: کیفیت لبه عالی ارائه میدهد اما برای مواد ضخیمتر مناسب نیست.

3.535% هیدروژن / 65% آرگون (H35/Ar65)

- تجهیزات ویژه: برای اختلاط گاز به سیلندرهای فشار بالا نیاز دارد.

- کاربرد: معمولاً برای برش آلومینیوم یا فولاد ضد زنگ بالای 9.5 میلیمتر استفاده میشود.

- سایر کاربردهامناسب برای شیارزنی پلاسما، جایگزین شیارزنی قوس کربنی.

- محدودیتهاممکن است سرباره سنگین ذوب مجدد روی فولاد ضد زنگ نازک ایجاد کند.

هشدار ایمنی:

از مخلوطهای اکسیژن یا هیدروژن در سیستمهای غیرمجاز استفاده نکنید، زیرا این امر میتواند منجر به خطرات آتشسوزی یا انفجار شود.

همیشه از دستورالعملهای سازگاری با گاز و نحوهی عملکرد سازندهی تجهیزات پیروی کنید.

4.0پیکربندی پیشنهادی سیستم هوای فشرده برای برش پلاسما

یک سیستم تأمین هوای فشرده با کیفیت بالا برای تضمین پایداری و کیفیت برش پلاسما ضروری است. در زیر ابعاد کلیدی که باید هنگام طراحی و انتخاب سیستم خود در نظر بگیرید، آورده شده است:

4.1سوالات اساسی انتخاب رشته:

| مشکل پروژه | توصیه |

| حداکثر فشار کاری برای برش پلاسما؟ | باید با مشخصات تجهیزات، معمولاً بر حسب بار یا PSI، مطابقت داشته باشد. |

| حداکثر جریان هوای مورد نیاز برای برش پلاسما (CFM)؟ | کمپرسور را بر اساس جریان هوای مورد نیاز انتخاب کنید. |

| نصب قابل حمل یا ثابت؟ | یک مدل را بر اساس محیط کار انتخاب کنید - قابل حمل برای استفاده میدانی یا ثابت برای تنظیمات کارخانه. |

| موتور یا موتور دیزلی؟ | موتور الکتریکی برای کارخانهها و موتور دیزل برای عملیات در فضای باز ترجیح داده میشود. |

| ظرفیت مخزن گیرنده؟ | باید جریان هوا/بار اوج را با هم هماهنگ کرد تا از تأمین هوای پایدار اطمینان حاصل شود. |

| استفاده از برق سه فاز؟ | کمپرسورهای سه فاز کارآمدتر هستند و خروجی پایدارتری ارائه میدهند. |

4.2لوازم جانبی و توصیههای تصفیه منبع هوا:

کیفیت هوای فشرده مستقیماً بر پایداری برش و عمر قطعات مصرفی تأثیر میگذارد. اجزای زیر برای سیستم توصیه میشوند:

| نوع لوازم جانبی | عملکرد |

| شیلنگ هوا | قطر و طول مناسب را انتخاب کنید تا افت فشار به حداقل برسد. |

| فیلترها | رطوبت، غبار روغن و ناخالصیها را فیلتر کنید تا عمر الکترود/نازل افزایش یابد. |

| خشککنها | برای کنترل نقطه شبنم و جلوگیری از ناپایداری قوس، از خشککنهای یخچالدار استفاده کنید. |

| تنظیم کننده ها | فشار هوای کاری را به طور دقیق کنترل کنید تا برش پایدار حفظ شود. |

| کوپلینگهای سریع | کوپلینگهای جریان بالا برای تجهیزات برش با ظرفیت بالا، تطابق اندازههای مناسب را تضمین میکنند. |

5.0روشهای احتراق قوس پایلوت پلاسما

5.1احتراق قوس الکتریکی با فرکانس بالا (روش سنتی)

- اصلجرقههای ولتاژ بالا و فرکانس بالا، یک شکاف جرقه ایجاد میکنند که به هوا اجازه میدهد رسانا شود و قوس پیلوت را ایجاد کند.

- معایب:

- میتواند با دستگاههای الکترونیکی مجاور (مثلاً سیستمهای کنترل CNC، رایانهها و غیره) تداخل داشته باشد.

- خطر برق گرفتگی.

- اسپارک گپ مستعد ساییدگی است و تعمیر آن دشوار است.

- سیگنالهای فرکانس رادیویی (RF) منتشر میکند که میتواند یک نگرانی ایمنی در محیطهای صنعتی باشد.

5.2احتراق قوس الکتریکی بدون HF (روش مدرن و رایج)

برای تطبیق با سیستمهای CNC و محیطهای الکترونیکی حساس، سیستمهای پلاسمای مدرن معمولاً از فناوری احتراق بدون HF (بدون فرکانس بالا) استفاده میکنند:

تخلیه خازن (سیستم جرقه زنی SCR)

از یک یکسوساز کنترلشده با سیلیکون (SCR) برای آزاد کردن پالسهای کوتاه پرانرژی از خازن به مدار اصلی استفاده میکند و یک جرقه اولیه برای ایجاد قوس ایجاد میکند.

جرقه زنی قوسی با دمش مجزا

الکترود و نازل داخل مشعل ابتدا با هم تماس پیدا میکنند. هنگامی که کلید ماشه فعال میشود، جریان گاز این دو را از هم جدا میکند و جرقهای ایجاد میشود و قوس الکتریکی اولیه برقرار میگردد.

جرقهزنی قوسی فنری

وقتی مشعل به قطعه کار فشار داده میشود، الکترود و نازل اتصال کوتاه میشوند. کاهش فشار باعث جدا شدن این دو و تشکیل قوس میشود.

مناسب برای کاربردهای تماسی یا برش از نزدیک.

6.0اجزای یک سیستم برش پلاسما

برش پلاسما یک تکنیک کارآمد برای پردازش فلز است که برای مواد نازک و ضخیم مناسب است.

مشعل دستیقابلیت برش صفحات فولادی تا ضخامت تقریبی ۵۰ میلیمتر

مشعل خودکار خنکشونده با آب (با سیستم CNC)قابلیت برش ورقهای فولادی تا ضخامت ۱۵۰ میلیمتر

به طور سنتی، برش پلاسما محدود به مواد رسانا است، اما فناوری مدرن اکنون میتواند مواد غیر رسانا مانند شیشه و پلاستیک را تحت شرایط خاص (مثلاً سیستمهای احتراق بسته) برش دهد.

6.1منبع تغذیه برش پلاسما

منبع تغذیه مورد نیاز برای قوس پلاسما، یک خروجی جریان مستقیم (DC) با مشخصه افت ولتاژ و ولتاژ مدار باز بالا است.

پارامترهای فنی:

- ولتاژ کاری: معمولاً بین ۹۰ تا ۱۳۰ ولت DC.

- ولتاژ مدار باز (ولتاژ شروع): میتواند تا ۳۳۰ ولت جریان مستقیم باشد.

انواع رایج منبع تغذیه:

- نوع یکسو کننده ترانسفورماتور: سنتی، پایداری خوبی ارائه میدهد.

- منبع تغذیه نوع اینورتر: جمع و جور، راندمان بالا، مناسب برای کنترل دقیق یا کاربردهای قابل حمل.

6.2پیکربندی احتراق قوس و قطبیت

- قوس خلبان: هنگام شروع برش، ابتدا یک قوس آزمایشی درون مشعل بین الکترود و نازل ایجاد میشود.

- حالت قوس انتقالی: قوس به قطعه کار منتقل میشود تا برش واقعی آغاز شود.

- قطبیت الکترودمنفی (-)

- قطبیت قطعه کارمثبت (+)

این پیکربندی تقریباً دو سوم انرژی قوس را روی قطعه کار متمرکز میکند و راندمان برش و نفوذ را بهبود میبخشد.

6.3ترکیب گاز و تطبیق الکترود

گازهای رایج پلاسما و اثرات آنها

| نوع گاز | ویژگیها و کاربردها | جنس الکترود |

| هوا / اکسیژن | بسیار اکسید کننده، معمولاً برای برش فولاد کربنی و سایر مواد متداول استفاده میشود | مس + لانتانیم/هافنیم (Hf) |

| آرگون / آرگون-هیدروژن | گاز بیاثر، مناسب برای برش فولاد ضد زنگ، آلیاژهای آلومینیوم و غیره | تنگستن (W) |

| نیتروژن | پایدار، مناسب برای ورقهای نازک یا آلیاژهای غیرآهنی | تنگستن (W) |

6.4اهمیت نرخ جریان گاز

میزان جریان گاز صحیح باید بر اساس جریان و اندازه نازل تنظیم شود.

اگر جریان گاز خیلی کم و جریان خیلی زیاد باشد، قوس دوگانه پدیده ممکن است رخ دهد:

قوس از الکترود به نازل و سپس از نازل به قطعه کار منتقل میشود و باعث سایش سریع قطعات مصرفی، ذوب نازل و آسیب به الکترود میشود.

6.5بررسی اجمالی مشعل پلاسما

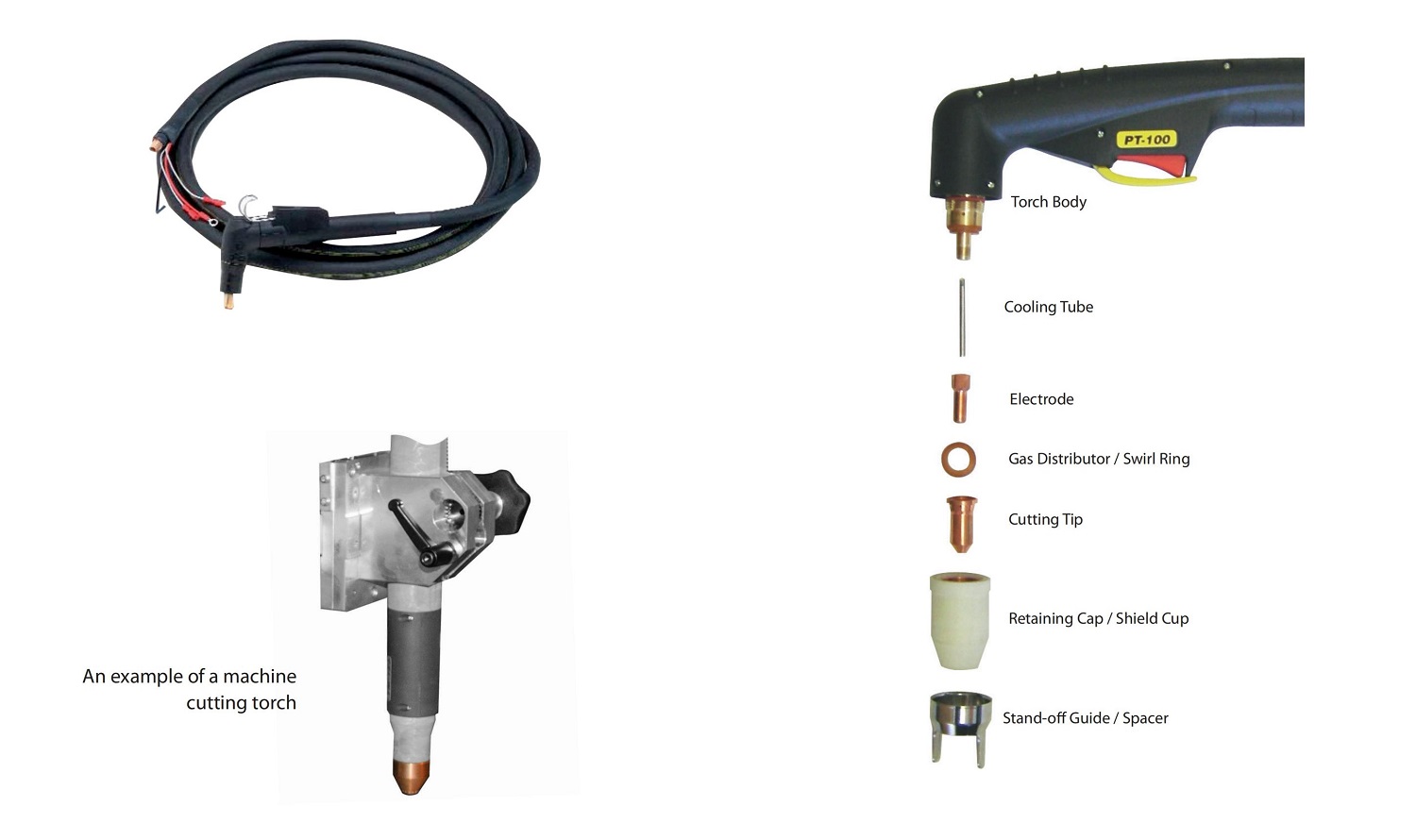

مشعل جزء اصلی سیستم برش پلاسما است که وظیفه هدایت قوس و هدایت جریان گاز را بر عهده دارد.

انواع

- هوا خنک: سبک و مناسب برای کاربردهای توان کم تا متوسط.

- خنکشونده با آبایدهآل برای برش با بار زیاد و مدت زمان طولانی، با پایداری حرارتی خوب.

مشعلهای مدرن در مقایسه با مدلهای سنتی:

- کوچکتر و سبکتر.

- ظرفیت برش قویتر.

- از چندین روش احتراق قوس (الکتریکی یا مکانیکی) پشتیبانی کنید.

مشکلات رایج و توصیههای استفاده

| مشکل | تحلیل علت | عملیات پیشنهادی |

| تداخل RF با تجهیزات الکترونیکی | احتراق قوس با فرکانس بالا باعث تداخل RF میشود | از روش احتراق بدون HF استفاده کنید |

| سایش سریع الکترود | انتخاب گاز نادرست، قوس ناپایدار | با گاز و الکترود مناسب جایگزین کنید |

| فرسایش شدید نازل | تنظیم نبودن دبی گاز، تنظیمات جریان خیلی بالا | تنظیم فشار هوا و انتخاب نازل |

| جرقه زنی قوس ناپایدار / عدم امکان انتقال | فرسودگی یا خرابی اجزای داخلی مشعل | نازل، الکترود و مدار احتراق را بررسی کنید |

6.6ساختار استاندارد و طراحی ایمنی مشعل پلاسمای دستی

اجزای اتصال مشعل

مشعلهای دستی استاندارد معمولاً شامل اتصالات زیر هستند:

- رابط برق/گاز (مثلاً استفاده از هوا به عنوان گاز برش)

- کابل قوسی خلبانی

- کابل سوئیچ تریگر

مدار حفاظت ایمنی

برای جلوگیری از برق گرفتگی هنگام تعویض قطعات مصرفی، تمام مشعلهای پلاسما باید دارای طراحی مدار ایمنی باشند:

سادهترین شکل آن است حلقه مدار باز حلقوی، که با برداشتن درپوش نگهدارنده نازل، بلافاصله مدار را قطع می کند.

سیستمهای پیشرفته ممکن است به طور خودکار شیر گاز را ببندند تا از عملیات تصادفی جلوگیری شود.

بدون مدار ایمنی، ولتاژ مدار باز در سر مشعل میتواند تا ۳۵۰ ولت DC برسد که بسیار خطرناک است.

ساختار سر مشعل

سر مشعل از اجزای زیر تشکیل شده است:

- الکترود

- حلقه چرخشی: توزیع جریان هوا را کنترل میکند

- نوک برش

- درپوش نگهدارنده

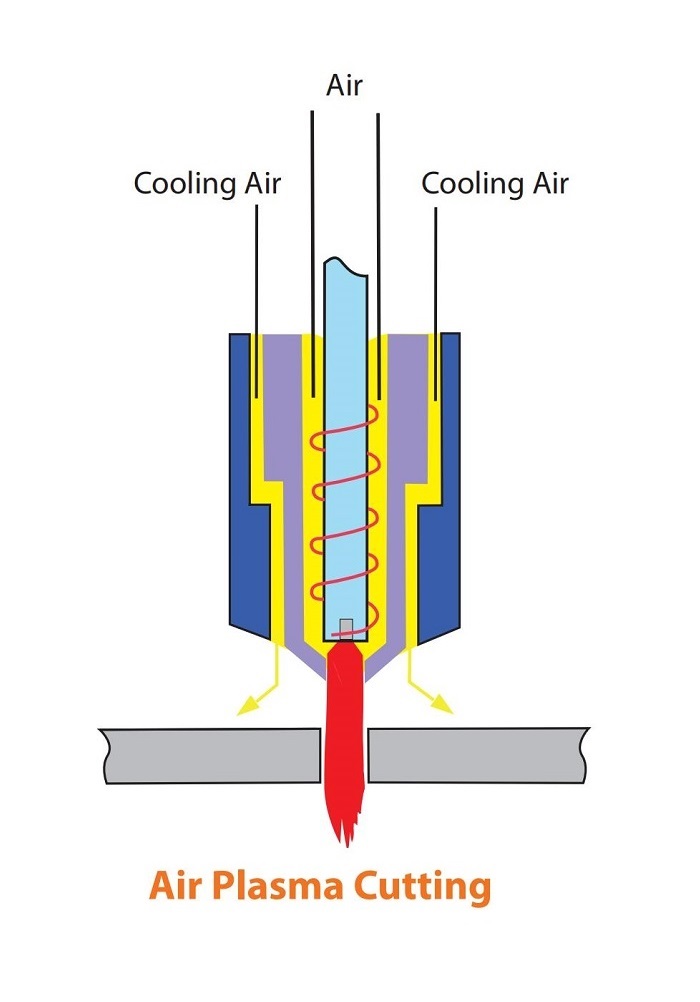

7.0برش پلاسما با هوا چیست؟

7.1ویژگیهای فرآیند

برش پلاسمای هوا برای اولین بار در دهه ۱۹۶۰ برای برش فولاد کربنی مورد استفاده قرار گرفت و امروزه یکی از رایجترین روشهای برش است.

- اکسیژن موجود در هوا با فلز مذاب واکنش میدهد و گرمای اضافی (واکنش گرمازا) تولید میکند که سرعت برش را در مقایسه با برش نیتروژن تقریباً 25% افزایش میدهد.

- ایرادهنگام برش فولاد ضد زنگ و آلومینیوم، یک لایه اکسید ضخیم روی سطح ایجاد میشود که نیاز به پردازش تکمیلی دارد. این روش برای کاربردهایی با الزامات سختگیرانه کیفیت سطح مناسب نیست.

7.2مشکلات مربوط به قطعات مصرفی

- اکسیژن موجود در هوا فرسایش الکترود را به طور قابل توجهی تسریع میکند:

- استفاده از الکترودهای تنگستن استاندارد منجر به سایش سریع در عرض چند ثانیه میشود.

- معمولاً از الکترودهای ساخته شده از زیرکونیوم، هافنیوم یا آلیاژهای هافنیوم استفاده میشود، اما طول عمر آنها در مقایسه با پلاسماهای گاز بیاثر هنوز کوتاهتر است.

- همچنین از خنککننده هوا برای حفظ پایداری دمای سیستم استفاده میشود.

7.3برش پلاسمای دوگانه گاز چیست؟

توضیح اصل

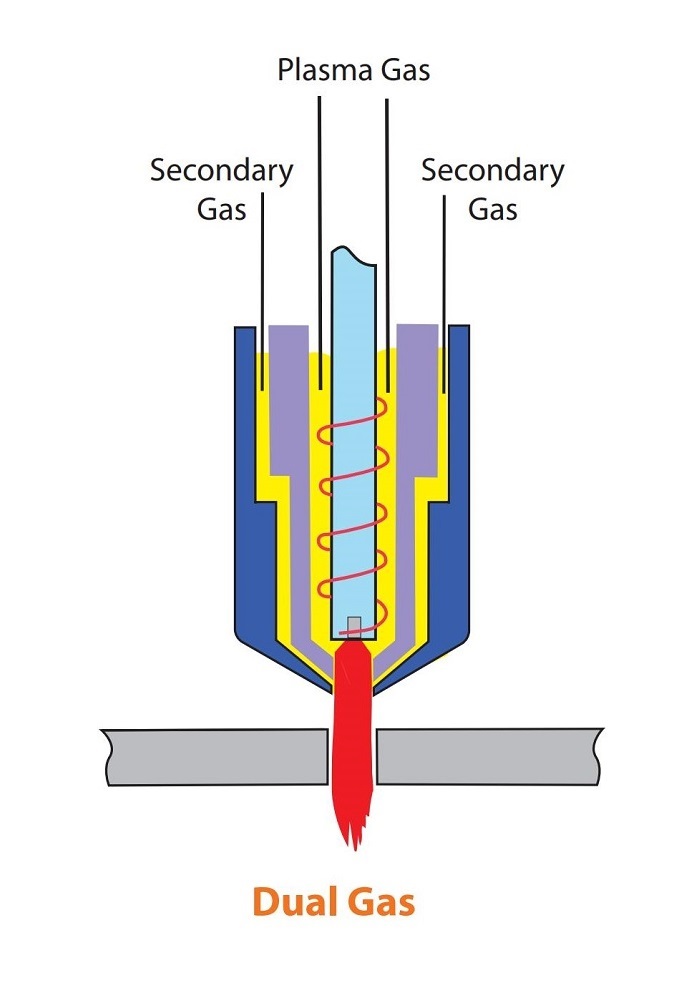

پلاسمای دوگانه گازی که در اوایل دهه ۱۹۶۰ توسط شرکت ترمال داینامیکس توسعه یافت، علاوه بر گاز پلاسمای اولیه، یک گاز ثانویه (گاز محافظ) را نیز در اطراف نازل اصلی اضافه میکند.

هدف گاز ثانویه:

برای باریک کردن قوس و افزایش چگالی انرژی برش.

برای پاک کردن سرباره و بهبود تمیزی برش.

توصیههای ترکیبی گاز

| نوع ماده | گاز اولیه | گاز ثانویه (گاز محافظ) |

| فولاد کربنی | آرگون، مخلوط آرگون-هیدروژن، نیتروژن | هوا، اکسیژن، نیتروژن |

| فولاد ضد زنگ | نیتروژن، مخلوط آرگون-هیدروژن، CO₂ | نیتروژن |

| آلومینیوم | مخلوط آرگون-هیدروژن، نیتروژن/CO₂ | نیتروژن |

مزایای برش دوگانه گاز

- طراحی نازل جمعشوندهنازل در یک محفظه سرامیکی تعبیه شده است که از اتصال کوتاه نازل جلوگیری کرده و به طور قابل توجهی ... را کاهش میدهد. پدیده قوس دوگانه.

- گاز محافظ ناحیه برش را پوشش میدهد: این کار کیفیت و سرعت برش را بهبود میبخشد، ضمن اینکه نازل و محافظ را نیز خنک میکند.

ایدهآل برای کاربردهای برش صنعتی با دقت و کیفیت بالا.

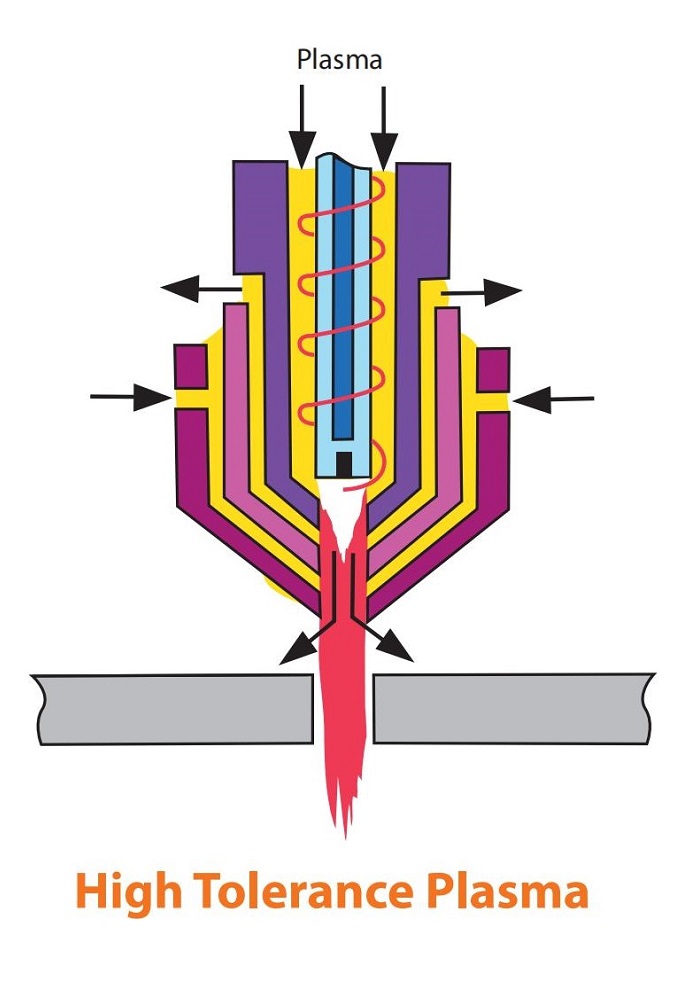

7.4سیستمهای برش پلاسما با دقت بالا

مزایا (در مقایسه با پلاسمای معمولی)

- کیفیت برشبین برش پلاسمای معمولی و برش لیزری.

- عرض بریدگیباریکتر، مناسبتر برای ماشینکاری دقیق.

- منطقه تحت تأثیر گرما: کوچکتر، کاهش اعوجاج حرارتی و تنش کششی ماده.

مناسب برای ادغام با سیستمهای CNC و اتوماسیون، بهبود پایداری دستهای.

معایب (در مقایسه با پلاسما و لیزر معمولی)

- حداکثر ضخامت برش: محدود، برای صفحات بسیار ضخیم مناسب نیست.

- سرعت برش:

- کندتر از برش پلاسمای معمولی.

- تقریباً سرعت برش لیزری 60-80% است.

- هزینه تجهیزات بالاتر: برای عملکرد بهینه به یک سیستم کنترل با دقت بالا نیاز دارد.

7.5برش پلاسما با تزریق آب و پوشش آب

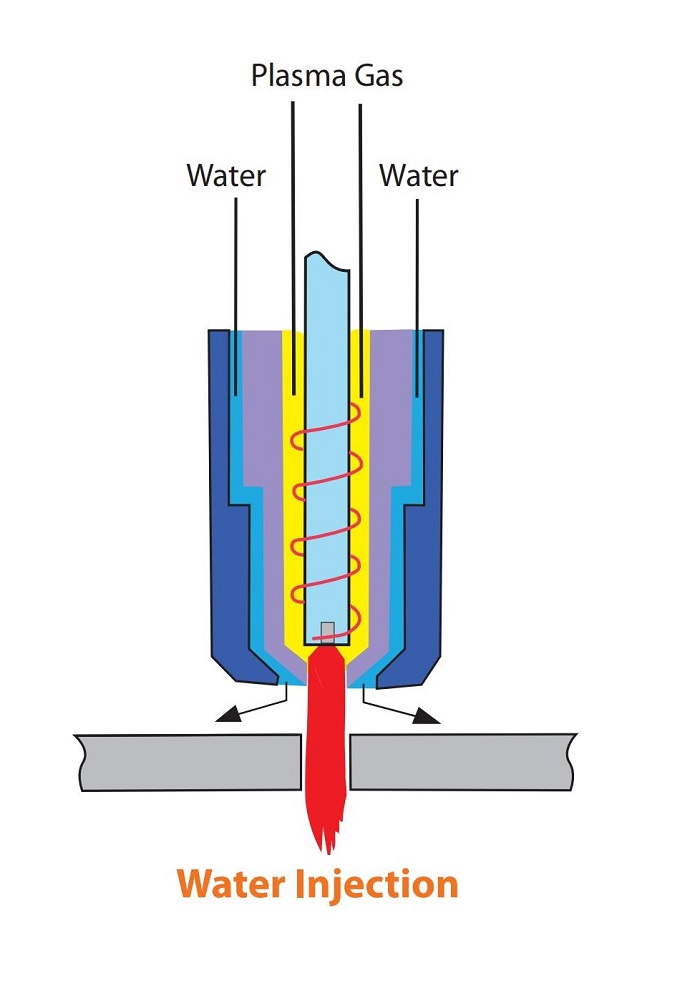

برش پلاسما با تزریق آب

برش پلاسما با تزریق آب شامل تزریق شعاعی آب به داخل قوس پلاسما است. این امر انقباض قوس قویتری نسبت به نازل مسی به تنهایی ایجاد میکند و دمای قوس را تا 30000 درجه سانتیگراد افزایش میدهد - بیش از دو برابر قوسهای پلاسمای معمولی.

ویژگیهای کلیدی:

- برای تمام فلزات فقط از گاز نیتروژن استفاده میکند که این فرآیند را اقتصادیتر و آسانتر میکند.

- نیتروژن در انتقال گرما از قوس به قطعه کار بسیار کارآمد است. هنگامی که در سطح ماده تفکیک و سپس دوباره ترکیب میشود، انرژی اضافی آزاد میکند و عملکرد برش را افزایش میدهد.

- کمتر از 10% از آب تزریق شده تبخیر میشود. بقیه آن یک اسپری مخروطی شکل تشکیل میدهد که:

- سطح بالایی قطعه کار را خنک میکند

- جلوگیری از تشکیل اکسید

- نوک مشعل را در ناحیه حداکثر گرما خنک میکند

مزایا نسبت به پلاسمای معمولی:

- کیفیت برش بهتر و لبههای صافتر

- سرعت برش سریعتر

- خطر کمتر قوس الکتریکی مضاعف

- کاهش فرسایش نوک

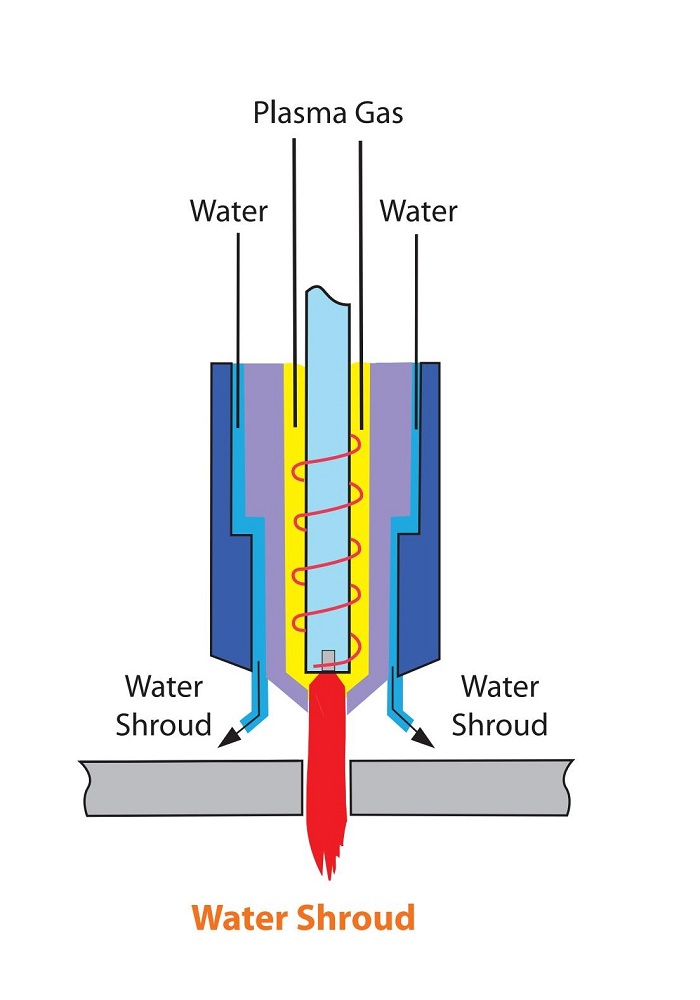

7.6برش پلاسما با پوشش آب

برش پلاسما با پوشش آبی مشابه سیستمهای جریان دوگانه است، با این تفاوت که آب جایگزین گاز محافظ ثانویه میشود. اگرچه انقباض قوس را بهبود نمیبخشد، اما اثر خنککنندگی آن جنبههای خاصی از عملکرد را افزایش میدهد.

ویژگیها:

- بهبود ظاهر برش و عمر نوک مشعل

- هیچ بهبود قابل توجهی در سرعت برش، مربعی بودن یا تفاله نسبت به سیستمهای دوگانه گاز وجود ندارد

- قابل استفاده با پوشش آب یا با قطعه کار غوطهور شده در عمق ۵۰ تا ۷۵ میلیمتر زیر آب

مزایا در مقایسه با پلاسمای معمولی:

- کاهش تولید دود

- سطح نویز پایینتر:

- ۱۱۵ دسیبل برای پلاسمای معمولی

- ۹۶ دسیبل برای برش با پوشش آبی

- ۵۲ تا ۸۵ دسیبل برای برش زیر آب

- عمر طولانی نوک

7.7خلاصه کلی: مقایسه فناوریهای برش پلاسما

| روش برش | کیفیت برش | عملکرد سرعت | منطقه تحت تأثیر گرما | هزینه | مزایای ویژه |

| پلاسمای هوای متعارف | متوسط | سریع | متوسط | کم | کمهزینه، همهکاره |

| پلاسمای دوگانه گازی | متوسط-بالا | سریع | متوسط | متوسط | برشهای تمیز، طول عمر مواد مصرفی بهبود یافته |

| پلاسمای تزریق آب | بالا | سریعتر | کوچک | متوسط | دمای بسیار بالا، خنککنندگی خوب، برشهای تمیز |

| پرده آبی / پلاسمای زیر آب | متوسط | میانگین | بسیار کوچک | کم | کم صدا، کم گرد و غبار، سازگار با محیط زیست |

| پلاسمای با دقت بالا | زیاد (نزدیک به لیزر) | متوسط-آهسته | کوچک | بالا | دقت بالا، مناسب برای اتوماسیون |