- 1.0انتخاب مواد برای قطعات پرس شده

- 2.0ملاحظات تلرانسگذاری در مهرزنی فلزات

- 3.0شیمی مواد: از مشخصات بیش از حد خودداری کنید

- 4.0تکنیکهای خالی کردن، برش دادن و سوراخ کردن

- 5.0تلرانسگذاری ابعادی برای سوراخها و عوارض

- 6.0تلرانسهای دقیق موقعیت سوراخ

- 7.0دستورالعملهای طراحی ابزار برای مهرزنی فلزی

- 8.0خمکاری و شکلدهی در عملیات پرس

- 9.0مدیریت اعوجاج و عیوب خمیدگی

- 10.0ابعادگذاری و تلرانسگذاری ویژگیهای شکلگرفته

- 11.0مهرزنی کششی عمیق: دستورالعملهای طراحی و فرآیند

- 12.0صافی در مهرهای فلزی

- 13.0مدیریت مواد آرایشی سطحی در قطعات پرس شده

- 14.0جابجایی و حفاظت سطح

- 15.0نکات پایانی

- 16.0سوالات متداول (FAQ) در مورد طراحی مهر زنی فلزی

مهر زنی فلزی روشی مقرون به صرفه برای ساخت قطعات بادوام، با استحکام بالا و مقاوم در برابر سایش با عملکرد پایدار و مداوم است.

در این راهنما، ما بینشهای جامع و بهترین شیوهها را برای کمک به شما در طراحی قطعات پرسشده که قابلیت تولید، تکرارپذیری و بهرهوری مواد را به حداکثر میرسانند، به اشتراک میگذاریم.

1.0انتخاب مواد برای قطعات پرس شده

انتخاب ورق یا نوار فلزی مناسب بسیار مهم است. مواد از نظر قیمت، در دسترس بودن و ویژگیهای عملکردی بسیار متفاوت هستند. همیشه خواص مکانیکی و عوامل تأمینکننده را در نظر بگیرید:

- موجودی انبار در مقابل موجودی سفارشیاندازههای استاندارد گیج معمولاً موجود هستند و باید برای کاربردهای حساس به هزینه یا تحویل سریع در اولویت قرار گیرند.

- حداقل مقادیرکارخانههای فولاد معمولاً برای ضخامتها یا آلیاژهای سفارشی به مقادیری در حد کامیون نیاز دارند. اگر نیازهای شما کمتر است، تهیه از طریق انبارها ممکن است مفید باشد، اما موجودی متفاوت خواهد بود.

- گزینههای دوباره نورد کردنغلتکهای مخصوص میتوانند درخواستهای کم حجم را انجام دهند، اما هزینهها به طور قابل توجهی افزایش مییابد.

مقایسه مواد متداول برای مهرسازی

| نوع ماده | قدرت | شکل پذیری | هزینه نسبی | کاربردهای رایج |

|---|---|---|---|---|

| فولاد ملایم | متوسط | بالا | کم | براکت، محفظه، قطعات عمومی |

| فولاد ضد زنگ | بالا | متوسط | بالا | ابزار پزشکی، لوازم خانگی |

| آلومینیوم | کم | بسیار بالا | متوسط | محفظهها، هیت سینکها |

| برنج | متوسط | بالا | متوسط-بالا | کنتاکت های برقی، تزئینی |

2.0ملاحظات تلرانسگذاری در مهرزنی فلزات

گریدهای استاندارد فولاد در ضخامتهای ثابت با تلرانسهای تعریفشده عرضه میشوند. اگرچه میتوان تلرانسها را کاهش داد، اما انجام این کار معمولاً هزینه را افزایش میدهد. هنگام تعیین تلرانس مواد:

- پایبند باشید ضخامت سنج استاندارد صنعتیجایی که امکان دارد.

- بفهم که تلرانسهای محدود ممکن است گزینههای تأمین را محدود کند، به خصوص برای مشخصات مواد غیر استاندارد.

- گشاد تحمل ها ممکن است امکان استفاده از موجودی انبار را فراهم کند و هزینه و زمان تحویل را کاهش دهد.

3.0شیمی مواد: از مشخصات بیش از حد خودداری کنید

یکی از دلایل اصلی افزایش هزینههای مهرسازی، بیش از حد مشخص کردن آلیاژاگرچه آلیاژهای آهنی و غیرآهنی زیادی وجود دارند، اما تنها تعداد کمی از آنها معمولاً موجود هستند. آلیاژهای خاص اغلب باید به صورت سفارشی و در حجم زیاد ذوب شوند.

- از امکانات مدرن بهره ببرید ریختهگری مداومکه به طور قابل توجهی قوام و شکلپذیری آلیاژ را بهبود بخشیده است.

- استفاده از آن را در نظر بگیرید انبار مواد هر زمان که تحمل و کاربرد شما اجازه دهد.

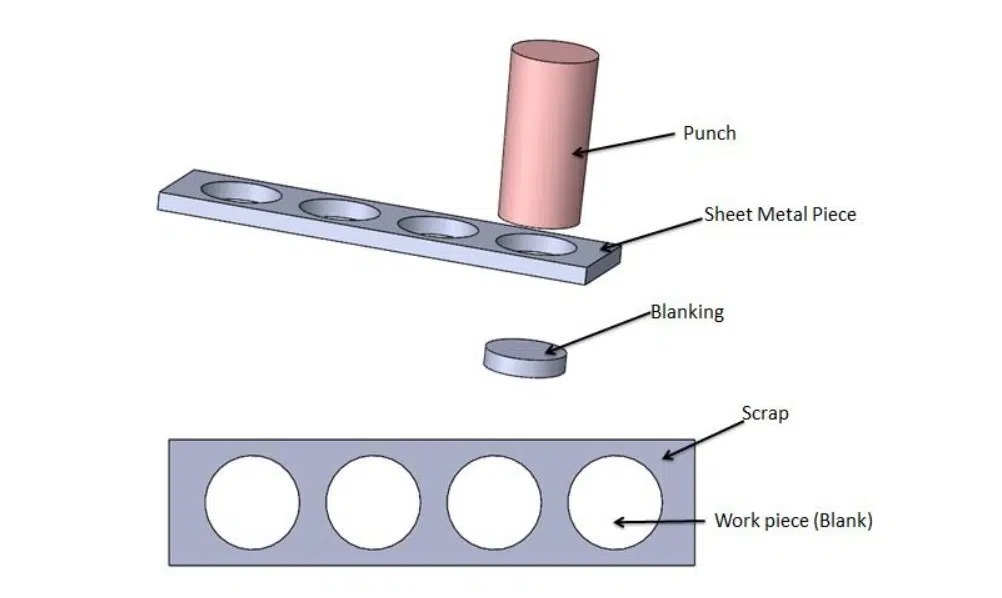

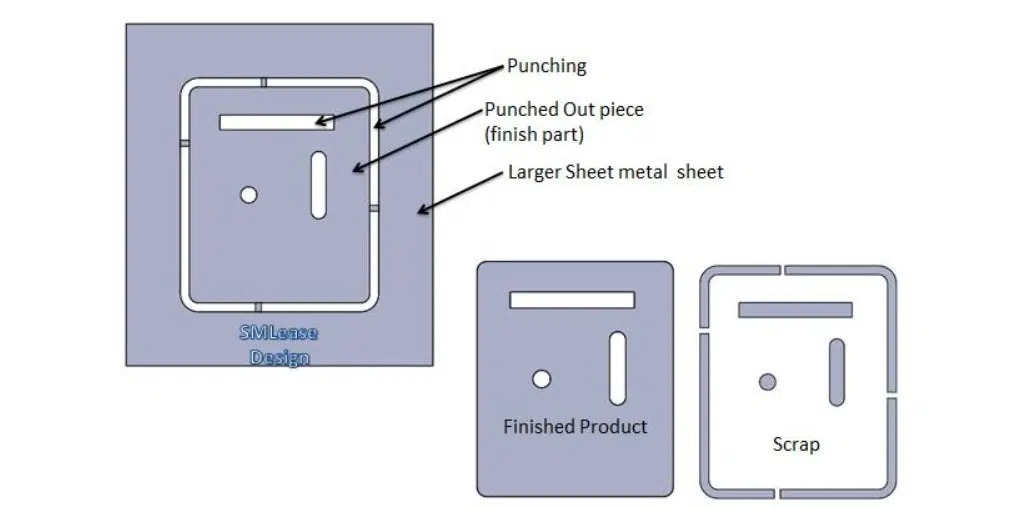

4.0تکنیکهای خالی کردن، برش دادن و سوراخ کردن

درک تشکیل سوراخ در مهرزنی

عملیات مهرزنی مانند سوراخکاری و سوراخکاری شامل فشار دادن یک پانچ فولادی ابزار از طریق فلز به داخل قالب است. این کار یک لبه قابل پیشبینی ایجاد میکند:

- الف لبه بالایی نورد شده یا شعاعی با شروع فشرده سازی تشکیل می شود.

- الف دیوار صاف و صیقلی در جایی که ماده برش داده میشود، ایجاد میشود.

- از آنجایی که تنش از مقاومت مصالح بیشتر میشود، جدا میشود، تشکیل یک خاراوه، در پایین.

مدیریت پلیسهها در قطعات پرسکاری شده

پلیسهها نتیجه طبیعی مهرزنی هستند، شبیه به خطوط جدایش در قالبگیری تزریقی. انتظار میرود ارتفاع پلیسهها تا ... 10% ضخامت مواداینها میتوانند موارد زیر باشند:

- برای کاربردهای غیر آرایشی، به همان صورت باقی بماند.

- کدر یا حذف شده در صورت نیاز از طریق پرداخت انبوه یا فرآیندهای ثانویه.

5.0تلرانسگذاری ابعادی برای سوراخها و عوارض

فواصل بین سنبه و قالب (معمولاً ۸ تا ۱۰۱TP3T ضخامت ماده در هر طرف) باعث موارد زیر میشود:

- ویژگیهای داخلی(مثلاً سوراخها) مخروطی در بالا پهنتر.

- ویژگیهای بیرونی(مثلاً زبانهها) مخروطی در پایین باریکتر.

طراحان باید:

- سوراخهای ابعادی در کوچکترین/قطر برش خورده.

- ابعاد بیرونی ویژگیها در بزرگترین/بخش چیده شده.

- استفاده کنید تراشیدن عملیات برای لبههای صاف، در صورت لزوم، با هزینه اضافی.

تلرانسهای معمول بر اساس جنس

| نوع ماده | تلرانس گیج معمولی | قابلیت تحمل سوراخکاری |

|---|---|---|

| فولاد ملایم | ±0.005 اینچ | ±0.002 اینچ |

| فولاد ضد زنگ | ±0.003 اینچ | ±0.0025 اینچ |

| آلومینیوم | ±0.004 اینچ | ±0.002 اینچ |

| آلیاژهای با استحکام بالا | ±0.006 اینچ | ±0.003 اینچ |

6.0تلرانسهای دقیق موقعیت سوراخ

- سوراخ کردن در یک سطح بسیار دقیق است: اختلاف ±.002 اینچ بین سوراخها رایج است.

- اگر سوراخهایی وجود داشته باشند نزدیکتر از ۱.۵ برابر ضخامت مادهیا روی هواپیماهای مختلف، تلرانسها باید شل شوند تا برگشت فنری و تغییرات خمیدگی در نظر گرفته شوند.

- سوراخهای با فاصله کم ممکن است برای حفظ دقت، به عملیات جداگانهای نیاز باشد.

| نوع ماده | تلرانس گیج معمولی | قابلیت تحمل سوراخکاری |

| فولاد ملایم | ±0.005 اینچ | ±0.002 اینچ |

| فولاد ضد زنگ | ±0.003 اینچ | ±0.0025 اینچ |

| آلومینیوم | ±0.004 اینچ | ±0.002 اینچ |

| آلیاژهای با استحکام بالا | ±0.006 اینچ | ±0.003 اینچ |

7.0دستورالعملهای طراحی ابزار برای مهرزنی فلزی

ابزار باید در برابر نیروهای عظیم مقاومت کند:

- یک پانچ ۰.۵ اینچی در فولاد نرم ۰.۰۶۲ اینچی به ۲.۵ تن فشار نیاز دارد که معمولاً توسط ... اعمال میشود. دستگاه پرس مهر زنی پرسرعت.

- تولید با سرعت ۸۰ قطعه در دقیقه توسط ... امکانپذیر است. فیدر سروو سیستمی که فلز نواری را با سرعت بالا به درون یک قالب پیشرونده تغذیه میکند.

برای جلوگیری از شکستن پانچ:

- طراحی سوراخها یا شیارها با حداقل سطح مقطع = ضخامت ماده.

- از گوشههای داخلی تیز یا بخشهای بیش از حد نازک خودداری کنید.

8.0خمکاری و شکلدهی در عملیات پرس

شکلدهی فلزات در پرسهای مهرزنی یک عملیات خطی و عمودی است. شکلپذیری ماده به آن بستگی دارد آلیاژ و تمپر:

- دمای پایینتر = انعطافپذیری بیشتر، شکل گیری آسان تر.

- تندمزاجی بیشتر = برگشت فنری بیشتر، مستلزم خم شدن بیش از حد

قوانین کلی برای تشکیل تیم:

- خمهای ۹۰ درجه استاندارد هستند؛ فرمهای پیچیدهتر ممکن است به ایستگاههای قالبگیری اضافی نیاز داشته باشند یا به یک ... منتقل شوند. دستگاه خم کن سی ان سی برای عملیات پس از شکلدهی

- The پای تشکیل شده باید باشد ≥۲.۵× ضخامت ماده فراتر از شعاع خمش برای اطمینان از یکپارچگی ساختاری و تکرارپذیری.

9.0مدیریت اعوجاج و عیوب خمیدگی

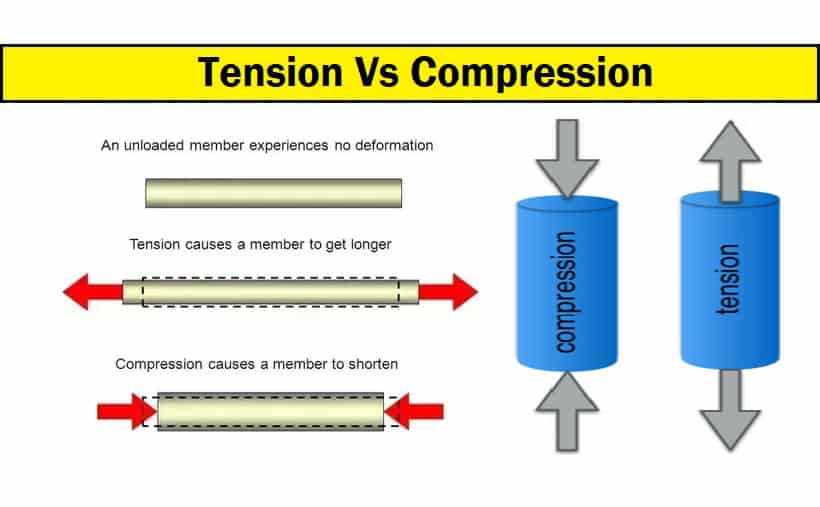

وقتی مواد خم میشوند:

- The فشرده سازی سطح داخلی؛ سطح بیرونی کشیده میشود.

- این میتواند باعث شود نازک شدن دیوار, برآمده، یا گوشههای فشرده.

برای مدیریت این:

- اضافه کردن سوراخهای برجسته در پایه خمهای متقاطع (مثلاً در گوشههای جعبهای).

- جاهای خالی کانتور برای جلوگیری از برآمدگیهای ناشی از خمیدگی در نواحی بحرانی.

- اضافه کردن یادداشتها، مانند «در این منطقه، بیرون زدن ممنوع است» در صورت نیاز، روی نقشهها.

10.0ابعادگذاری و تلرانسگذاری ویژگیهای شکلگرفته

خمیدگیها متغیرهای متعددی را معرفی میکنند:

- تحمل ضخامت مواد

- تحمل خمش زاویهای (±1 درجه معمول)

- دقت ابزارسازی ایستگاه به ایستگاه

دستورالعملهای طراحی:

- ابعاد از داخل خمهانه از لبه بیرونی.

- وقتی ویژگیها دور از خمیدگی قرار میگیرند، تغییر زاویهای میتواند باعث تغییرات ابعادی بزرگی شود. این مورد باید در تلرانسگذاری لحاظ شود.

- ممکن است فرمهای پیچیدهای لازم باشد عملیات تعیین صلاحیت یا اندازه گیری برای حفظ دقت.

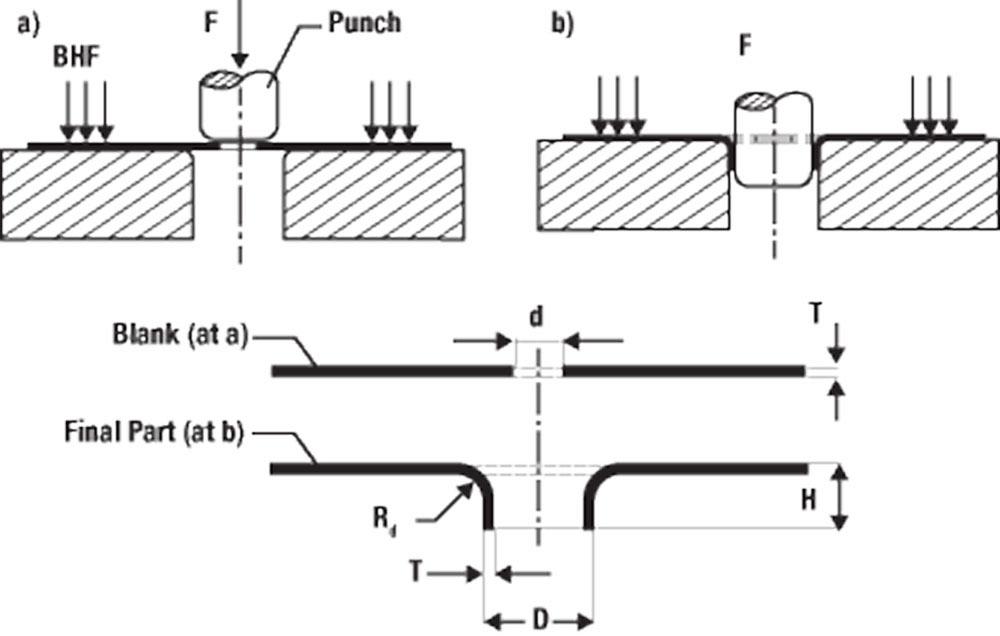

11.0مهرزنی کششی عمیق: دستورالعملهای طراحی و فرآیند

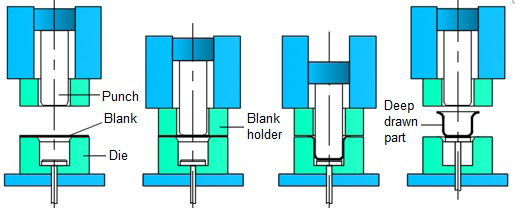

کشش عمیق چیست؟

کشش عمیق، یک قطعه صاف را از روی یک قالب شعاعی به داخل یک حفره میکشد و تشکیل میدهد. پوسته ته بسته یا فنجان استوانهایبرخلاف شکلدهی کششی، این ماده ... کشیده شده، کشیده نشده است.

مکانیک کشش عمیق

این فرآیند دو مرحله دارد:

- حجامتپانچ با قطعه کار تماس پیدا میکند و ماده را میکشد و یک ... ایجاد میکند. خط شوک(نازک شدن قابل مشاهده در اطراف شعاع پایین).

- طراحیدیوارهای مادی غلیظ شدن(تا +10% ضخامت اولیه) همانطور که به سمت داخل و پایین جریان مییابد.

مفاهیم طراحی برای کشش عمیق

- The پانچ باید مخروطی شکل باشد، امکان حذف قطعه را فراهم میکند.

- پوستهها به طور طبیعی مخروطی خواهند بود از پایین (باریک) تا بالا (پهن).

- جهت دانه بندی مواد می تواند باعث شود پوستههای خارج از دایرهالف فلنج میتواند به حفظ گردی کمک کند.

- خرج کردن تزئینات یک شعاع داخلی جزئی و یک لبه بیرونی تیز باقی بگذارید. اگر برش همسطح ضروری باشد، ماشینکاری لازم است.

تعیین مشخصات پوستههای کشیده شده

زیرا ضخامت در طول کشش تغییر میکند:

از یکی از موارد زیر استفاده کنید:

- ضخامت اولیه مواد

- حداقل ضخامت دیواره

- حداکثر ضخامت دیواره

ابعاد شناسه (قطر داخلی) هنگام اشاره به ابعاد پانچ.

ابعاد قطر خارجی (OD) هنگام اشاره به محصول نهایی، به میزان مجاز مخروطی توجه کنید.

12.0صافی در مهرهای فلزی

اعوجاج مرتبط با ماده

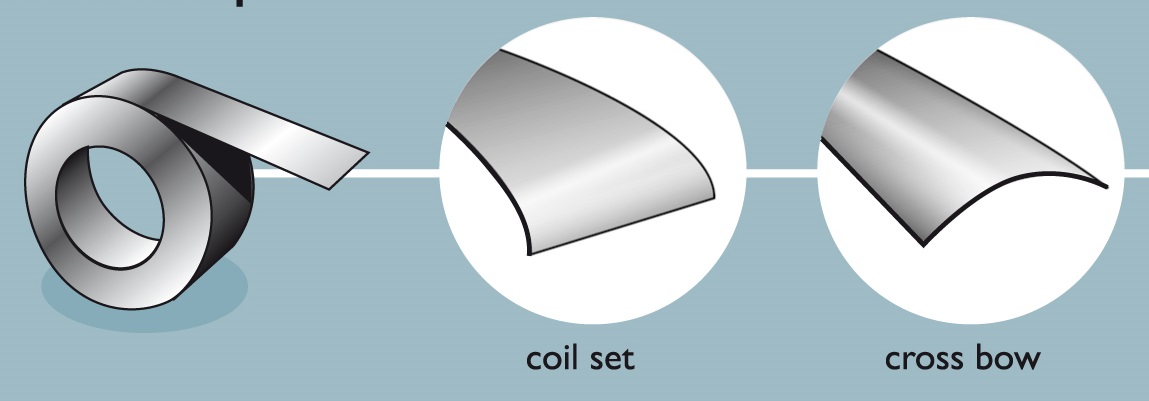

فلز نواری تغذیه شده با کویل دو مشکل اصلی را ایجاد میکند:

- مجموعه کویل(خمیده در امتداد طولی): اغلب میتوان آن را با استفاده از یک دستگاه تراز دقیق یا سیستم صاف کردن غلتکی صاف کرد تا انحنای طولی سیمپیچ اصلاح شود.

- کمان پولادی(منحنی در عرض): برداشتن آن بسیار دشوارتر است و اغلب بر صافی نهایی تأثیر میگذارد.

اعوجاج ناشی از فرآیند

تنشهای پوککننده و شکلدهنده، لبههای مواد را خم یا غلت میدهند، به خصوص در موارد زیر:

- مواد ضخیمتر

- آلیاژهای سختتر (مثلاً فولاد ضد زنگ، فولاد با استحکام بالا)

برای به حداقل رساندن اعوجاج:

- از قرار دادن سوراخها خودداری کنید خیلی نزدیک به هم یا لبههای نزدیکضخامت را ≥1.5× بگذارید.

- سوراخها را نگه دارید ضخامت ≥2× دور از خمیدگیها یا فرمها.

- اگر امکانپذیر نیست، تحمل سوراخ را بزرگ کنید برای توجیه تحریف.

13.0مدیریت مواد آرایشی سطحی در قطعات پرس شده

علامتهای ابزار

به دلیل نیروهای زیاد، رد ابزار اجتنابناپذیر است در بسیاری از موارد:

- شکلدهی با دستمالروی خمیدگیهای بیرونی خراش ایجاد میکند.

- طراحی علل خطوط شوک.

- سکهزنی و برجستهکاری رد فشار قابل مشاهدهای از خود به جا بگذارند.

طراحی قالب خلاقانه و سطوح ابزار دقیق میتواند این موارد را به حداقل برساند، به خصوص در مواردی که ظاهر زیبایی اهمیت دارد.

14.0جابجایی و حفاظت سطح

بیشتر مهرها عبارتند از:

- فلهای از طریق خطوط تولید.

- جرم به پایان رسید(غلت زدن، پلیسه گیری و غیره).

- بسته بندی شده به صورت فله، اغلب بدون حفاظت فردی.

برای قطعات حساس:

- تعریف کنید لوازم آرایشی و بهداشتی الزامات روی نقاشی.

- در نظر بگیرید بسته بندی تکی یا عملیات تکمیلی نهایی اگر یکپارچگی سطح حیاتی باشد.

15.0نکات پایانی

با درک و بهکارگیری این اصول طراحی قالبگیری فلزی، میتوانید کیفیت قطعه را به طرز چشمگیری بهبود بخشید، هزینههای تولید را کاهش دهید و از قابلیت تولید پایدار اطمینان حاصل کنید. چه انتخاب ماده مناسب، چه تحمل کشش عمیق یا طراحی ویژگیهای سازگار با فرم، همکاری با مهندسان و تولیدکنندگان باتجربه ابزار بهترین نتایج را به همراه خواهد داشت.

16.0سوالات متداول (FAQ) در مورد طراحی مهر زنی فلزی

1. چه موادی برای مهر زنی فلزی مناسب ترند؟

موادی که معمولاً در مهرزنی فلزات استفاده میشوند شامل فولادهای کربنی، فولادهای ضد زنگ، آلومینیوم، مس و برنج هستند. بهترین انتخاب به نیازهای کاربرد شما برای استحکام، شکلپذیری، رسانایی، مقاومت در برابر خوردگی و مقرون به صرفه بودن بستگی دارد.

2چگونه میتوانم پلیسهها را در قطعات فلزی مهر و موم شده به حداقل برسانم؟

پلیسهها محصول جانبی طبیعی سوراخ کردن و سوراخ کردن هستند. برای به حداقل رساندن ارتفاع پلیسه:

- از فاصله بهینه پانچ/قالب استفاده کنید (تقریباً ۸ تا ۱۰۱TP3T ضخامت ماده در هر طرف)

- اطمینان از تیزی و نگهداری ابزار

- عملیات ثانویه پلیسهگیری یا غلتاندن را برای کاربردهای آرایشی در نظر بگیرید

۳. تلرانس معمول مورد انتظار برای قطعات فلزی پرس شده چیست؟

تلرانسهای ابعادی استاندارد برای سوراخها یا لبهها اغلب میتوانند در کاربردهای با دقت بالا روی ±0.002 اینچ نگه داشته شوند. با این حال، تلرانسها ممکن است بسته به موارد زیر کاهش یابند:

- ضخامت و دمای مواد

- سایش ابزار و سرعت ضربه

- موقعیت مکانی ویژگی (صفحات مسطح در مقابل صفحات شکل گرفته)

۴. آیا میتوان با مهرزنی روی فلز، اشکال سهبعدی پیچیده ایجاد کرد؟

بله. با استفاده از قالبهای پیشرونده و ابزارهای ترکیبی، میتوان به اشکال پیچیده، شامل خمها، افستها، لوورها و کشش کم عمق، دست یافت. برای اشکال عمیقتر، مهر زنی عمیق استفاده میشود، هرچند که باعث ضخیم شدن و مخروطی شدن دیواره میشود.

۵. برگشت فنری ماده چگونه بر دقت خمش تأثیر میگذارد؟

برگشت فنری در مواد سختتر و خمهای محکمتر برجستهتر است. برای جبران:

- زاویهها را کمی بیش از حد خم کنید

- جهت دانهبندی مواد و میزان سختی را در نظر بگیرید

- از ابزارهای شکلدهی طراحیشده برای مقابله با اثر برگشت فنری استفاده کنید

۶. حداقل فاصله مورد نیاز بین سوراخها در قطعات پرس شده چقدر است؟

برای جلوگیری از اعوجاج، سوراخها باید حداقل با فاصله از هم قرار گیرند. ۱.۵× ضخامت ماده برای سوراخهای نزدیک پیچ، آنها را از هم جدا نگه دارید. ۲× ضخامت ماده دور از شعاع خمش.

۷. چرا قطعه مهر شده من کاملاً صاف نیست؟

مشکلات صافی ممکن است ناشی از موارد زیر باشد:

- مجموعه کویل و کمان پولادی در نوار خام

- نازک شدن بیش از حد مواد در نزدیکی نواحی سوراخ شده

- عملیات شکلدهی در نزدیکی لبههای بدون تکیهگاه

تنظیمات ابزار یا عملیات مسطحسازی ثانویه میتواند به کاهش این امر کمک کند.

8آیا قطعات مهر و موم شده فلزی میتوانند از نظر زیبایی درجه یک باشند؟

بله، اما الزامات ظاهری باید به وضوح در نقشه تعریف شوند. طراحی ابزار، روشهای جابجایی و پسپردازش (مانند غلتاندن یا بستهبندی محافظ) همگی میتوانند برای برآورده کردن استانداردهای کیفیت بصری تنظیم شوند.

۹. تفاوت بین کشش عمیق و شکلدهی کششی چیست؟

- کشش عمیق مواد را به داخل حفره میکشد و باعث ضخیم شدن دیواره و بسته شدن کف میشود.

- شکلدهی کششی ورق را روی یک قالب میکشد، دیواره را نازک میکند و معمولاً ته آن باز است.

کشش عمیق برای شکلهای با استحکام بالا و شبیه به ظروف دربسته ایدهآل است.

10. چگونه میتوانم هزینهها را در طراحی مهر فلزی کاهش دهم؟

- از گیجهای استاندارد و آلیاژهای رایج استفاده کنید.

- از تلرانسهای خیلی تنگ خودداری کنید، مگر اینکه لازم باشد.

- ویژگیهای طراحی با در نظر گرفتن قابلیت تولید (مثلاً فاصله، شعاع، طول پایهها)

- در اوایل مرحله طراحی با یک شرکت قالبسازی مشورت کنید.

منابع

https://www.researchgate.net/figure/Schematic-presentation-of-the-conventional-deep-drawing-process_fig1_283671332

https://www.thefabricator.com/thefabricator/article/bending/r-d-update-edge-fracture-in-hole-extrusion-and-flanging-part-i

https://aminds.com/understanding-sheet-metal-stamping-guideline-for-buyers/