این پست وبلاگ، اصطلاحات اساسی مورد استفاده در مهرزنی فلزی را معرفی میکند و کارکردهای اصلی عملیات مهرزنی را توضیح میدهد. همچنین انواع قالبهای رایج را بررسی خواهیم کرد، طرحهای مختلف لایهبردار را مقایسه خواهیم کرد و نگاهی دقیقتر به فرآیندهای قالب ضروری مورد استفاده در تولید خواهیم داشت.

1.0قالبهای مهرزنی فلزی: انواع ساده، مرکب و پیشرونده

سوراخکاری معمولاً شدیدترین عملیاتی است که در قالب انجام میشود، زیرا پرس پانچ نیروهایی از چند تن تا بیش از ۱۰۰۰ تن اعمال میکند. تنظیم صحیح پرس ضروری است. اگرچه مجموعه قالب تا حدودی به تنظیم در حین کار کمک میکند، اما نمیتواند تنظیم ضعیف پرس را جبران کند.

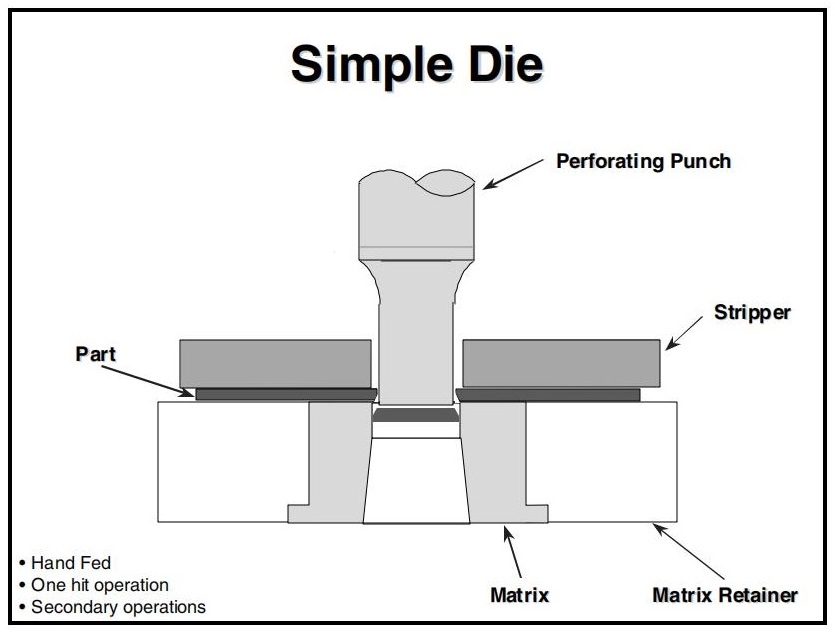

1.1قالب ساده

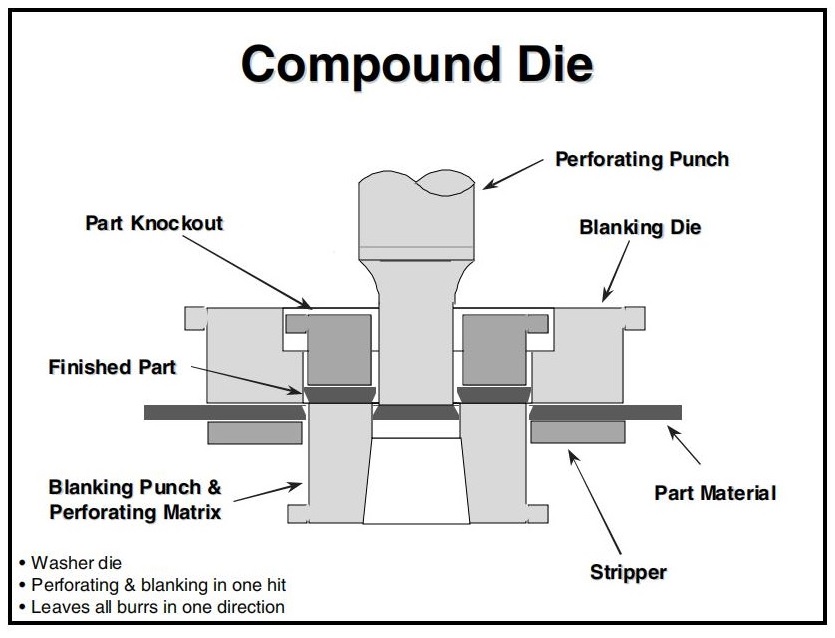

1.2قالب مرکب

یک قالب مرکب، قطعه را همزمان در یک ایستگاه سوراخ و سوراخ میکند. معمولاً سوراخها به سمت پایین پانچ میشوند در حالی که قطعه به سمت بالا سوراخ میشود و به این ترتیب، ذرات ریز (اسلاگ) از میان قالب عبور میکنند. از آنجایی که قطعه در قالب باقی میماند، روشی برای خارج کردن قطعه ضروری است.

قالبهای مرکب معمولاً قالبهای تک ضربهای هستند، اگرچه اگر عملیات جداسازی قطعه به درستی مدیریت شود، میتوانند به طور مداوم با یک تغذیهکننده کار کنند. استفاده از دستگاه شیبدار پشت باز (OBI) مطبوعات در حالت شیبدار با دمش هوا به جداسازی قطعه کمک میکند.

مزایای قالبهای مرکب:

- به حداقل فضای چاپ نیاز دارید

- همه تیغهها رو به یک جهت هستند

- دقت عالی بین سوراخها و لبههای برش

- ساخت و ساز اقتصادی تر از قالب های مترقی

معایب:

- فضای داخلی محدود، اجزای قالب را نازک و ضعیف میکند.

- بار و شوک متمرکز، خطر خرابی ابزار (آسیب به سنبه و ماتریس) را افزایش میدهد.

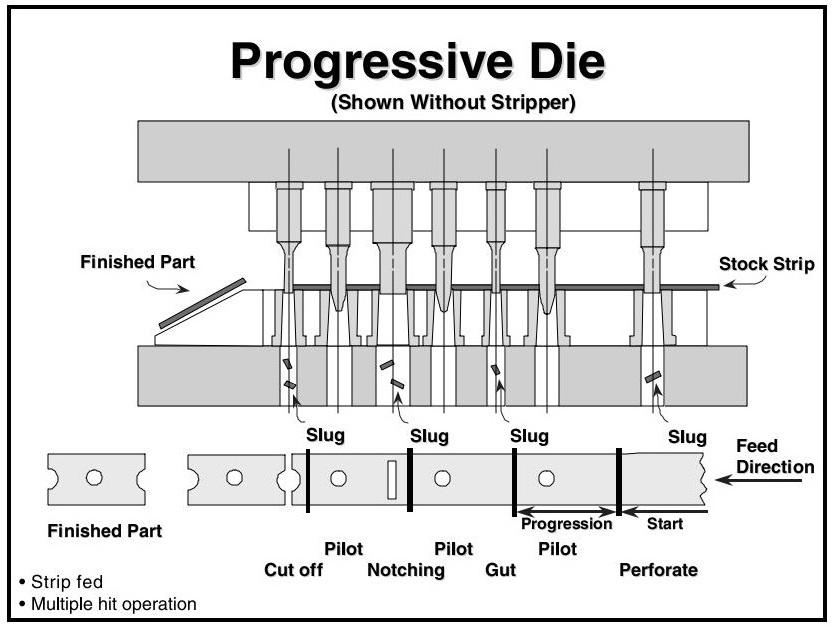

1.3مرگ مترقی

قالبهای پیشرونده روشی کارآمد برای تبدیل کلاف خام به قطعات نهایی با حداقل جابجایی هستند. با عبور مواد از قالب، به تدریج به محصول نهایی تبدیل میشوند. قالبهای پیشرونده معمولاً از راست به چپ حرکت میکنند و نوار را یک به یک به جلو میبرند.

پیشرفت در هر چرخه پرس. ایستگاههای اولیه معمولاً سوراخهای آزمایشی را پانچ میکنند تا از ترازبندی مناسب در مراحل بعدی اطمینان حاصل شود.

انواع مختلفی از طرحهای قالبهای پیشرونده وجود دارد؛ طرحی که در اینجا نشان داده شده است، عملیات و اصطلاحات رایج را نشان میدهد.

2.0 دستگاههای حکاکی روی فلز: انواع ثابت، اورتان و فنری

جدا کردن قطعه از نوک پانچ پس از سوراخکاری ضروری است. انواع رایج جداکنندهها عبارتند از:

- ثابت

- اورتان

- بهار

نیروی جدایش به نوع ماده، ضخامت و فاصله بین سنبه و ماتریس بستگی دارد. این نیرو از تقریباً صفر تا حداکثر 25% نیروی سوراخکاری متغیر است. اکثر کاربردها به بیش از 10% نیاز ندارند.

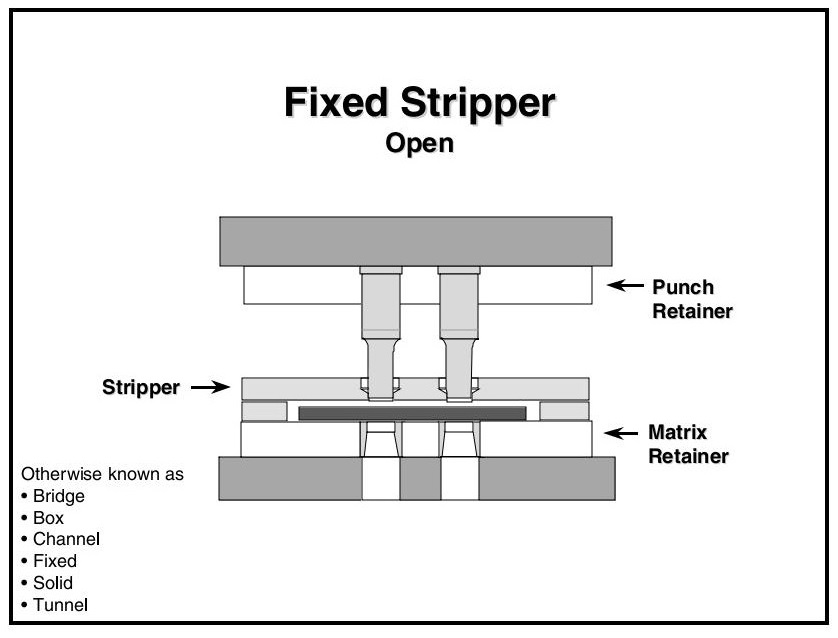

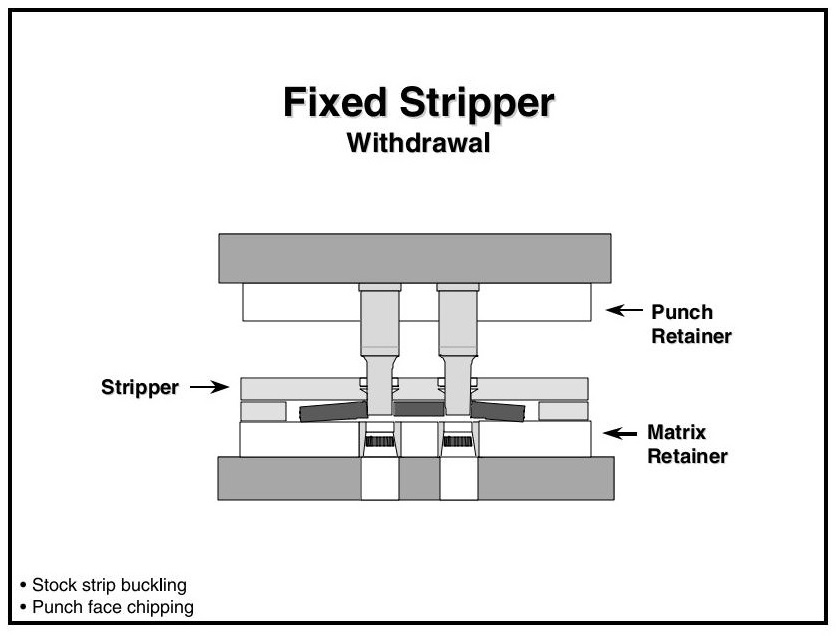

2.1استریپر ثابت

همچنین به عنوان شناخته شده است:

- جعبه

- کانال

- جامد

- پل

- مثبت

- تونل

جداکننده ثابت، یک صفحه فولادی با شکاف آزاد است که در یک موقعیت ثابت روی نگهدارنده قالب نصب میشود. این صفحه شامل سوراخهایی است که اجازه میدهد پانچها بدون هیچ گونه تداخلی از آن عبور کنند. با باز شدن قالب، جداکننده مواد را نگه میدارد و آن را از پانچها جدا میکند.

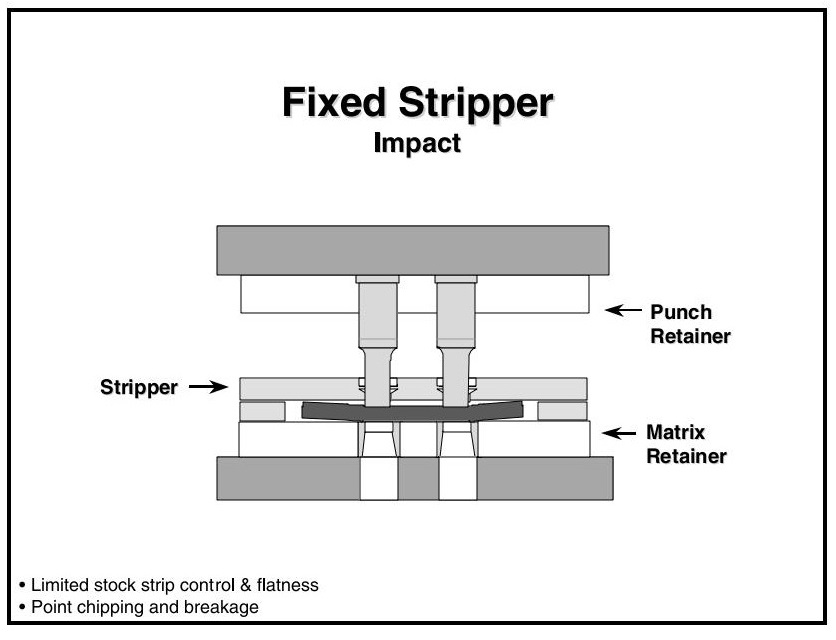

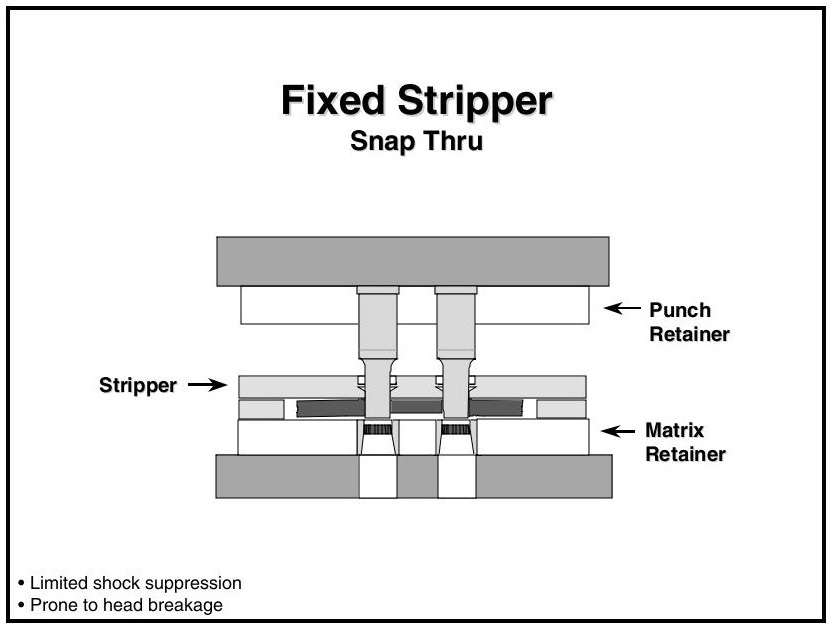

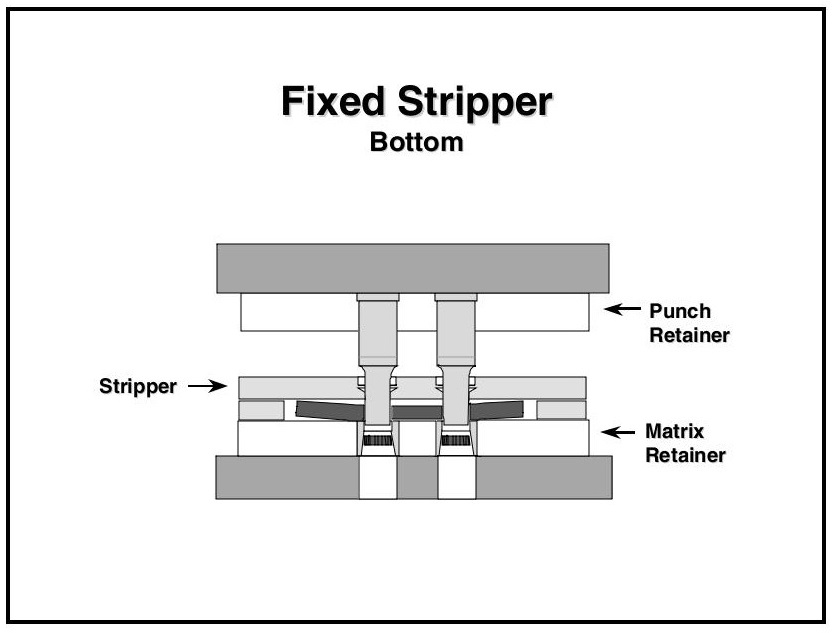

معایب استریپرهای ثابت:

- نوار چسب را صاف نگه ندارید

- نمیتواند شوک ناگهانی را جذب کند

- منجر به صافی ضعیف قطعه و خرابی زودرس پانچ میشود

- فاصله معمول ۱.۵ برابر ضخامت ماده است (معمولاً ۱/۱۶ اینچ تا ۱/۸ اینچ)

- تغییر شکل مواد در زیر نقطه پانچ میتواند منجر به موارد زیر شود:

- تراشکاری با پانچ

- حرکت جانبی قطعه و پانچ

- کیفیت پایین قطعات

ضربه ناگهانی باعث تخلیه ناگهانی بار میشود و شوکی ایجاد میکند که ممکن است سر پانچ را بشکند. کمانش مواد در طول چرخه، قطعه را به انتهای پانچ متصل میکند، نیروی لخت شدن را افزایش میدهد و خطر آسیب به سطح پانچ را افزایش میدهد.

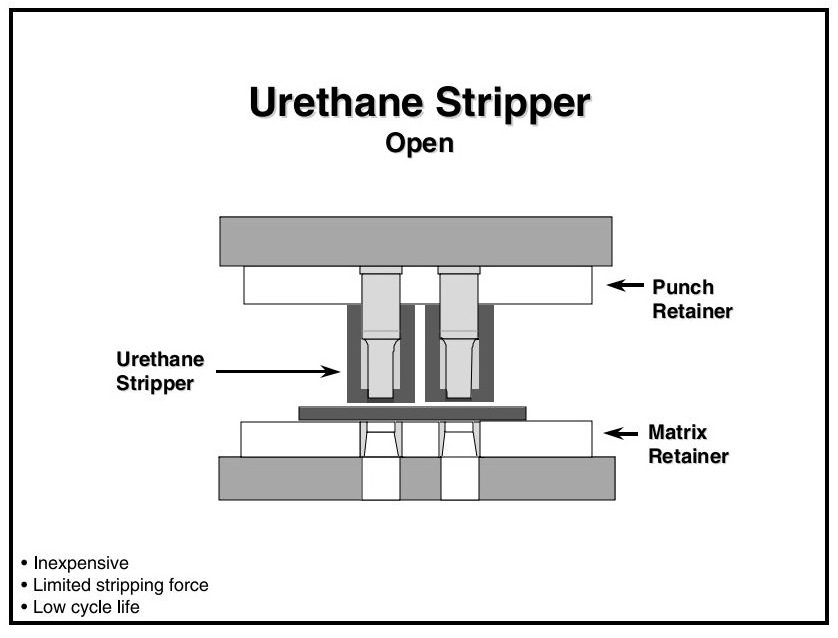

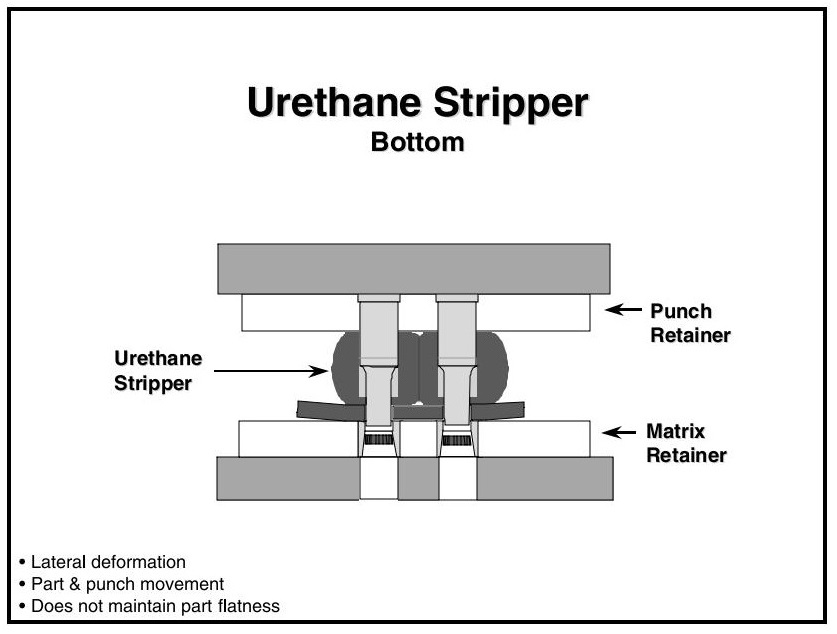

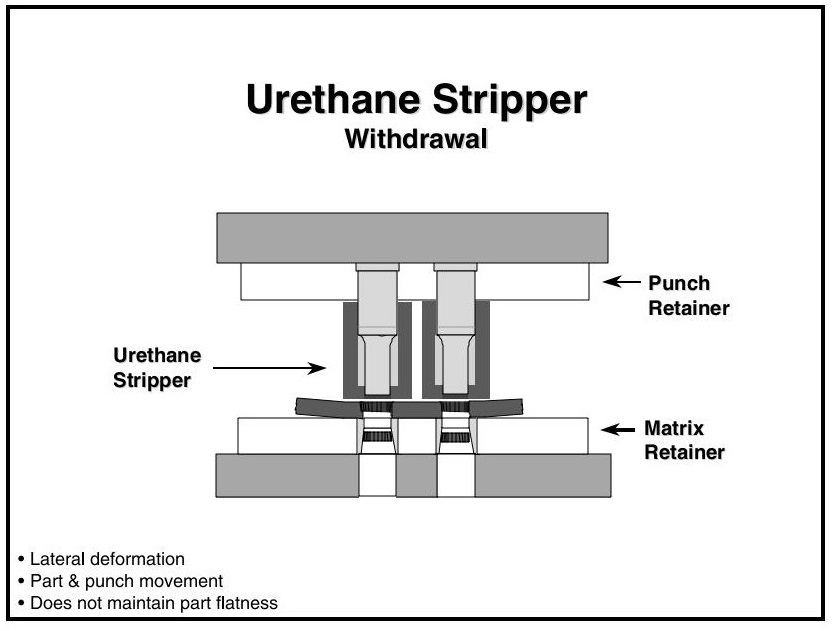

2.2استریپر اورتان

جداکنندههای اورتان مقرونبهصرفه و ساده هستند. آنها روی پانچها فشار داده میشوند تا از افتادن آنها به داخل قالب جلوگیری شود.

هشدارها:

- اورتان به مرور زمان فرسوده میشود و میتواند شل شود

- ممکن است به داخل قالب بیفتد و باعث آسیب شود

- سرهای قالبگیری شده، ماندگاری و دوام را بهبود میبخشند

ملاحظات عملکرد:

- اورتان به جای فشرده شدن، تغییر شکل میدهد. اگر فضای کافی برای جابجایی حجم وجود نداشته باشد، ممکن است اجزای ابزار جابجا شوند یا آسیب ببینند.

- نمیتوان نوار را صاف نگه داشت

- میتواند باعث حبس هوا در اطراف نقاط پانچ شود و منجر به کنده شدن حلزون شود.

- حرکت جانبی در حین تغییر شکل ممکن است باعث ایجاد مشکلات ترازبندی شود. در حین جمع شدن، اورتان به شکل اولیه خود برمیگردد و قطعه را جدا میکند، اما ممکن است باعث تغییر شکل قطعه شود.

- برخی از جداکنندههای اورتان دارای واشرهای فولادی برای کاهش اعوجاج هستند. با این حال، این امر میتواند با پانچهای شکل داده شده یا پیش بارگذاری بالا خطرناک باشد، زیرا تماس با واشر ممکن است باعث خرابی پانچ شود.

طرح پیشنهادی: یک اورتان دو درجهای - سختی بالا برای صورت، سختی متوسط برای بدن - بهترین تعادل بین صافی و دوام را ارائه میدهد.

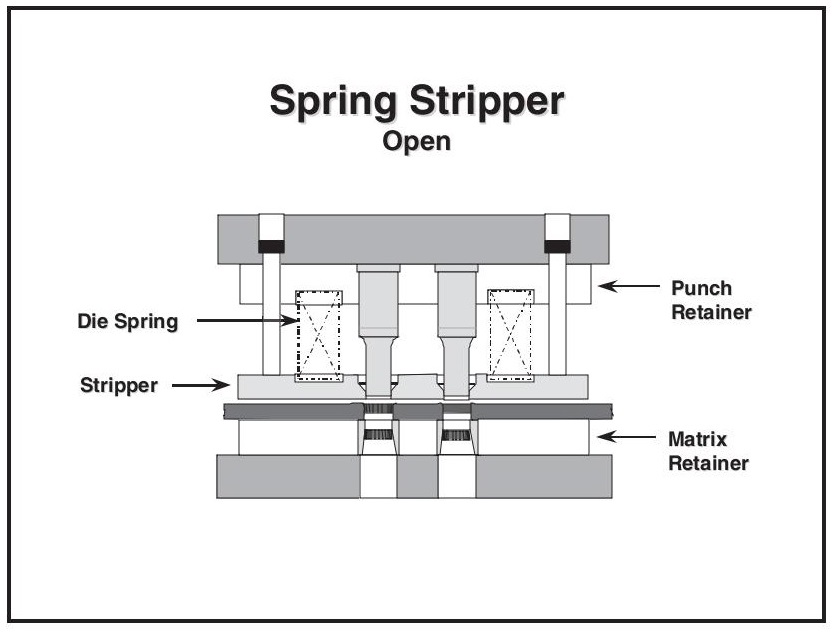

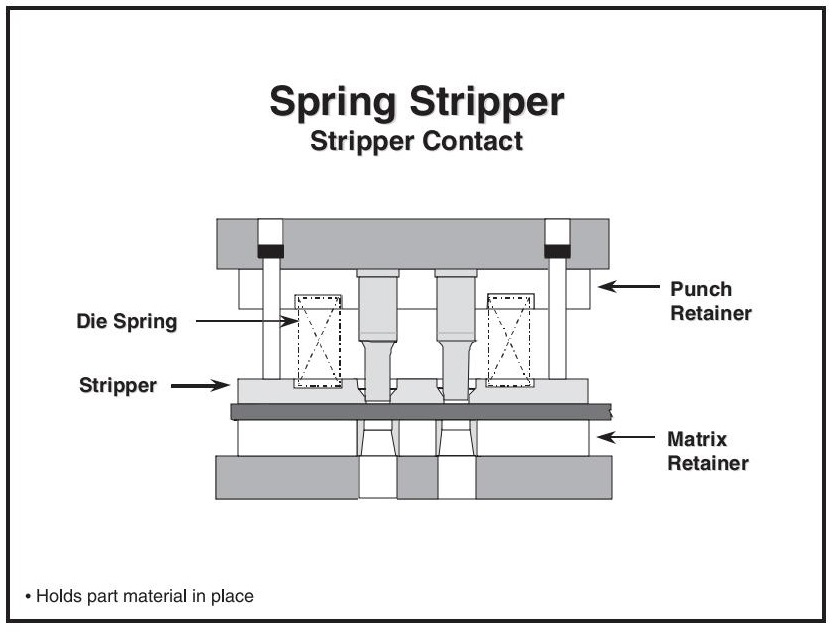

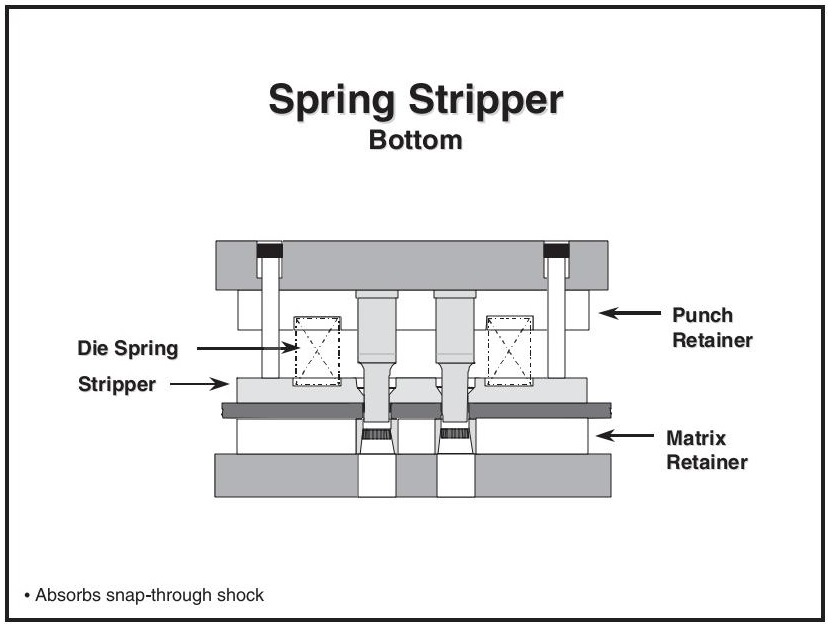

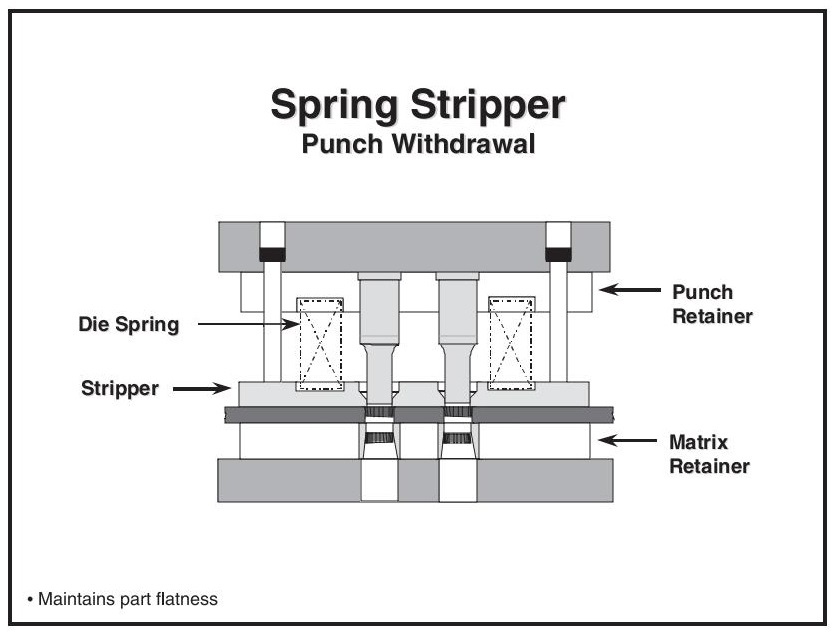

2.3استریپر فنری

فنرهای جداکننده عملکرد فوقالعادهای دارند. آنها:

- نوار یا قطعه را در حین سوراخکاری صاف نگه دارید

- از بلند کردن یا آویزان شدن روی مشتها خودداری کنید

- امکان نظارت بصری بر عملکرد قالب پس از هر ضربه

- شوک ناگهانی را جذب کرده و شوک ناشی از خروج را از بین میبرد و عمر ابزار و پرس را افزایش میدهد

آنها زیر نوک پانچ آویزان هستند و جزو اولین اجزایی هستند که با قطعه تماس پیدا میکنند و آن را در طول چرخه ثابت نگه میدارند.

فشار مداوم در طول حرکت چرخشی بهبود مییابد:

- قابلیت اطمینان ابزار

- کیفیت قطعه

- طول عمر مطبوعات

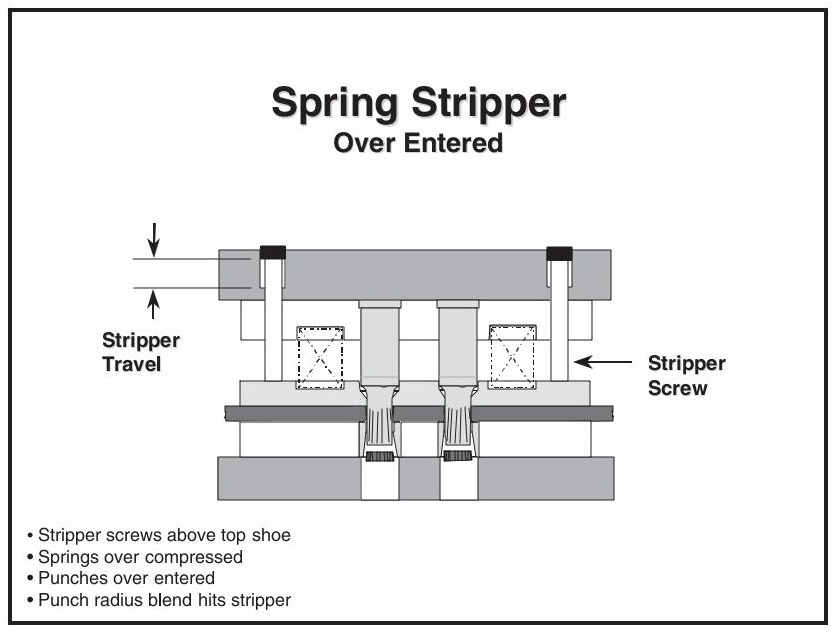

مهم: ورود بیش از حد (بستن قالب زیر ارتفاع بسته شدن توصیه شده) میتواند باعث موارد زیر شود:

- پیچهای جداکننده برای شکستن یا خم کردن

- فشرده سازی بیش از حد فنر قالب

- تداخل استریپر با شعاع پانچ

- سایش و سایش پانچ

3.0تکنیکهای پانچ روی فلز: سوراخ کردن، سوراخ کردن با مته، سوراخ کردن با مته و موارد دیگر

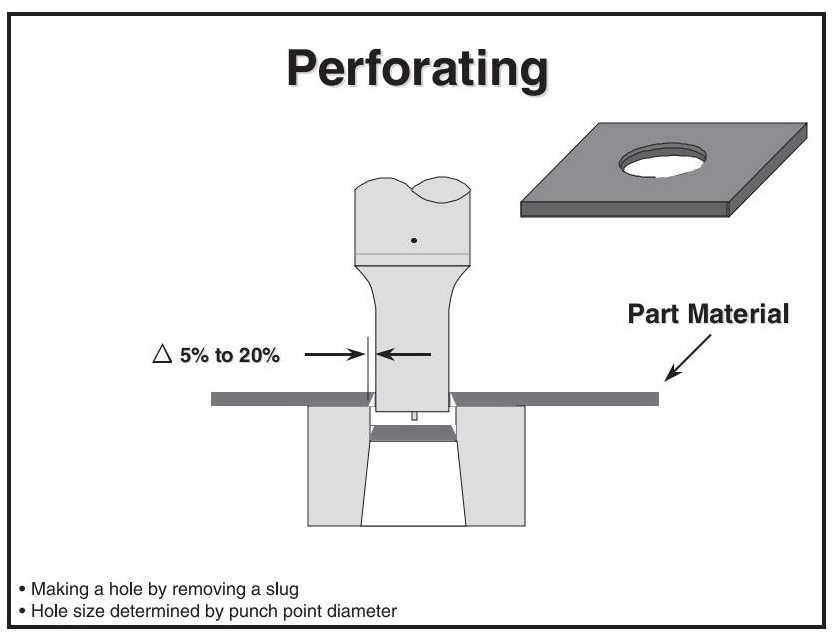

3.1سوراخ کردن

سوراخکاری با پانچ کردن یک حلزون، سوراخی ایجاد میکند. پانچ، حلزون را برش میدهد و آن را از طریق دهانه قالب (ماتریس) که کمی بزرگتر از نقطه پانچ است، فشار میدهد. فاصله ثابت در اطراف پانچ، نتایج دقیقی را تضمین میکند.

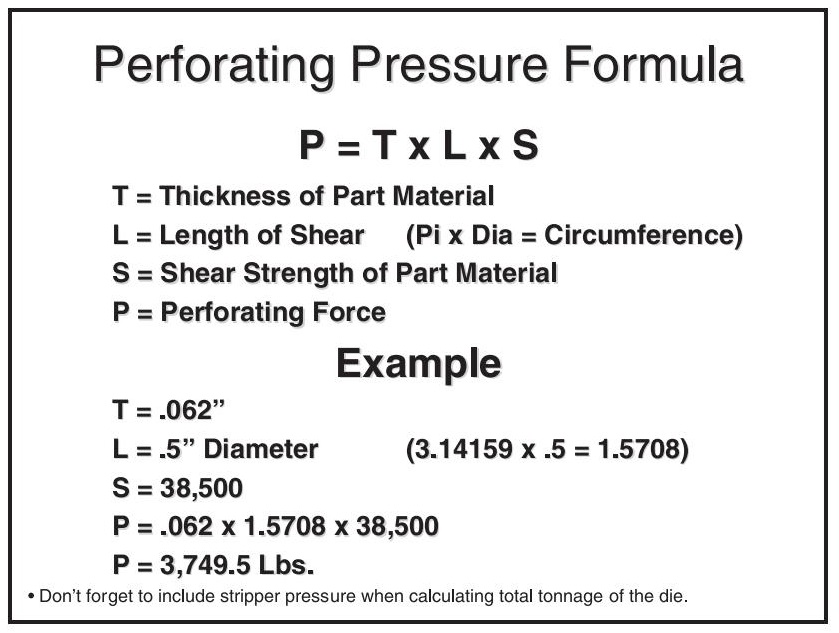

الزامات تناژ:

ضخامت ماده را ضربدر طول برش (یا محیط سوراخ) × مقاومت برشی ماده کنید

برای سوراخهای گرد:

محیط = عدد پی × قطر

مقاومت برشی معمول مواد:

- آلومینیوم: ~50% استحکام کششی

- فولاد نورد سرد: ~80% استحکام کششی

- فولاد ضد زنگ: ~90% استحکام کششی

استریپر فشار

فشار جداکننده باید هنگام محاسبه تناژ قالب لحاظ شود.

- حداقل = 8% نیروی سوراخکاری

- برخی از تولیدکنندگان ابزار به حداکثر 25% نیاز دارند

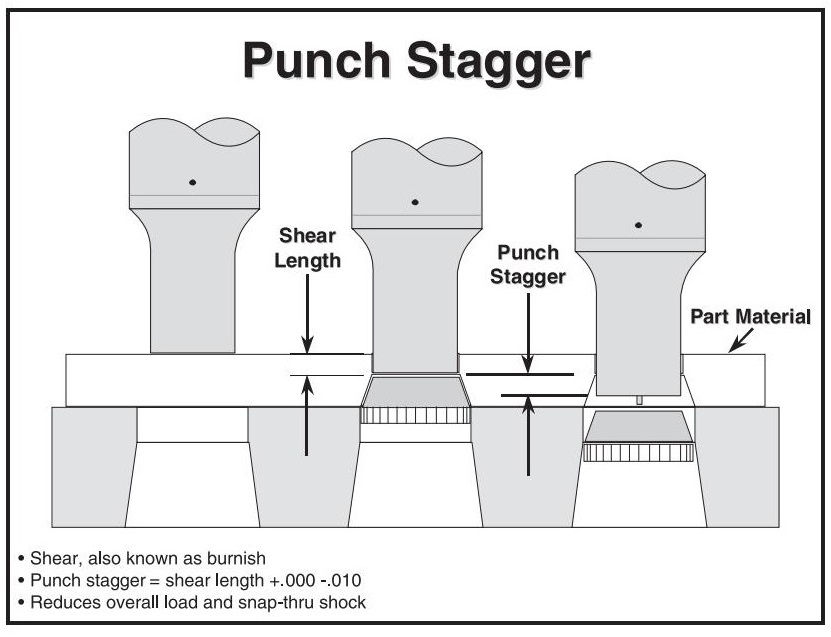

3.2مشت زدن متناوب

طول پانچ را به صورت پلکانی تنظیم کنید تا ضربه و شوک ناشی از ضربه کاهش یابد. پانچها را به ۲ تا ۳ گروه تقسیم کنید:

- هر گروه شوک را به نصف یا یک سوم کاهش میدهد.

- مقدار سرسامآور معمول = ضخامت ورق

رویکرد بهتر: از طول صیقل داده شده استفاده کنید

- طول متناوب برابر یا کمی کمتر از طول صیقلکاری، ضربه و شوک ناشی از ضربه ناگهانی را تا حد زیادی کاهش میدهد.

- گروه پانچ بعدی قبل از اینکه گروه اول از آن عبور کند، با ماده تماس پیدا میکند.

- انرژی ناگهانی گروه اول به گروه دوم کمک میکند

این امر به ویژه برای مهر زنی با سرعت بالا بسیار مهم است:

- کاهش ورود پانچ

- سایش و کشش حلزون را به حداقل میرساند

- زمان تغذیه را افزایش میدهد

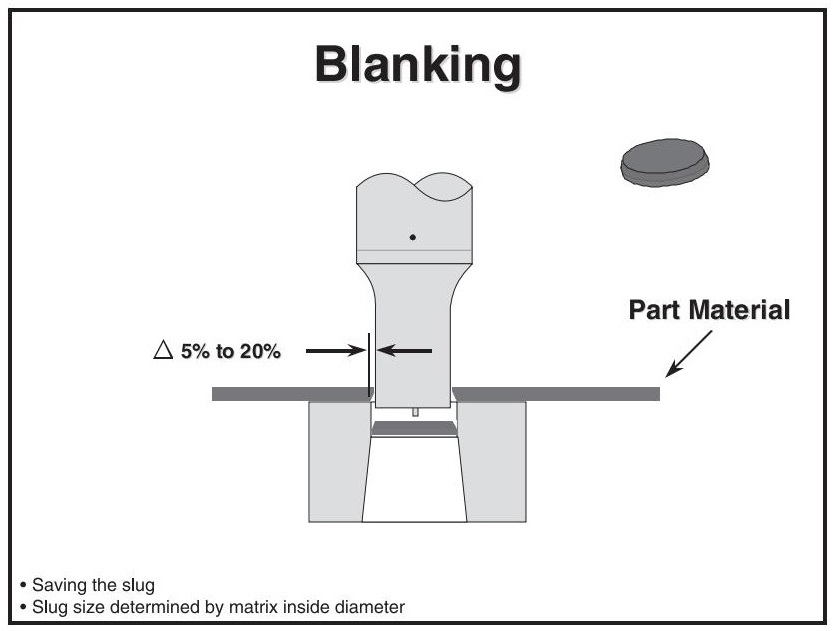

3.3خالی کردن

- برش برشی، کل پروفیل بیرونی یک قطعه را در یک عملیات برش میدهد.

- شبیه سوراخ کردن است، اما حلزون به محصول نهایی تبدیل میشود

- جهت پلیسهها خلاف جهت سوراخها/شکافهای داخلی است (مگر اینکه در یک قالب خام مرکب، سوراخکاری به سمت بالا انجام شود)

- محاسبه تناژ همانند سوراخ کردن است

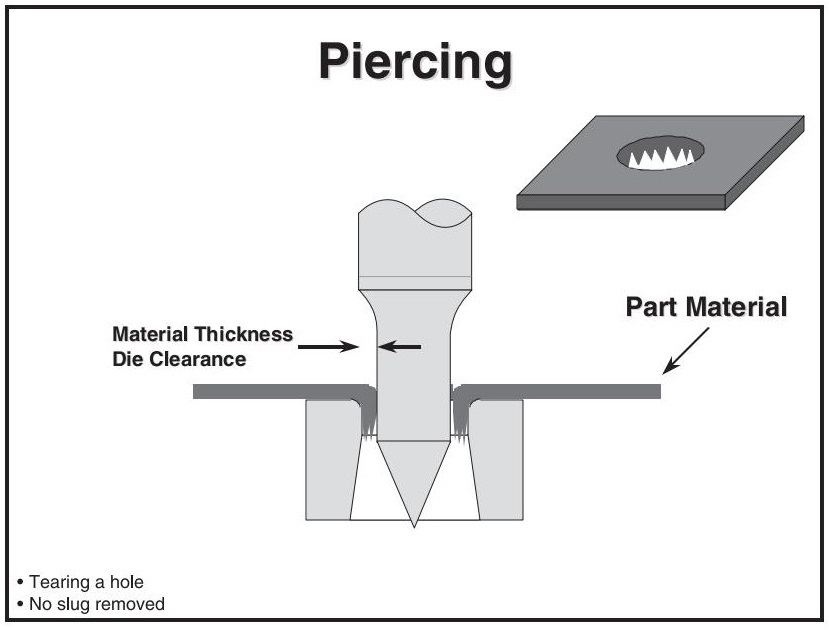

3.4پیرسینگ

- سوراخ کردن بدون از بین بردن حلزونها، سوراخ ایجاد میکند

- پانچ، ماده را پاره میکند و لبهای ناهموار ایجاد میکند.

- از نظر ظاهری شبیه سوراخهای رنده غذا است

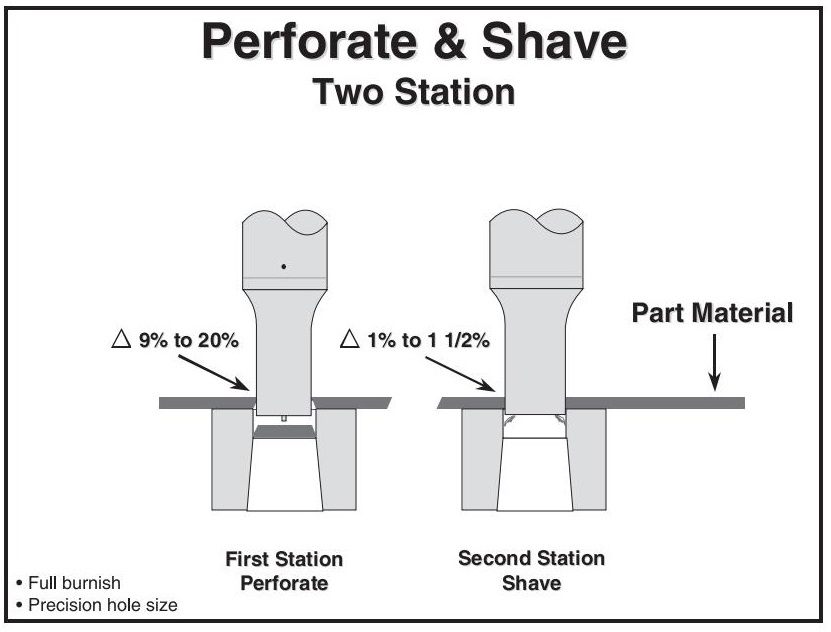

3.5سوراخ کردن و تراشیدن

تراشیدن، ناحیهای با صیقلپذیری (برش) بالا در داخل سوراخ ایجاد میکند. این روش از دو ایستگاه استفاده میکند:

- ایستگاه اول: سوراخکاری استاندارد با لقی بهینه برای افزایش طول عمر ابزار و کاهش کارسختی

- ایستگاه دوم: با استفاده از فضای خالی کم، سوراخی را تا اندازه نهایی برش میدهد.

- فضای خالی در هر طرف: ۱–۱.۵۱TP3T ضخامت ماده (در مجموع ۲–۳۱TP3T)

- فاصله زیاد = برش سوراخ و شکستن مجدد

اندازه ابزار:

- پانچ اصلاح = اندازه نهایی سوراخ

- ماتریس تراشیدن = ۲–۳۱TP۳T بزرگتر از پانچ

- پانچ سوراخ کننده = کوچکتر از پانچ اصلاح، حداکثر فاصله بدون پلیسه بیش از حد

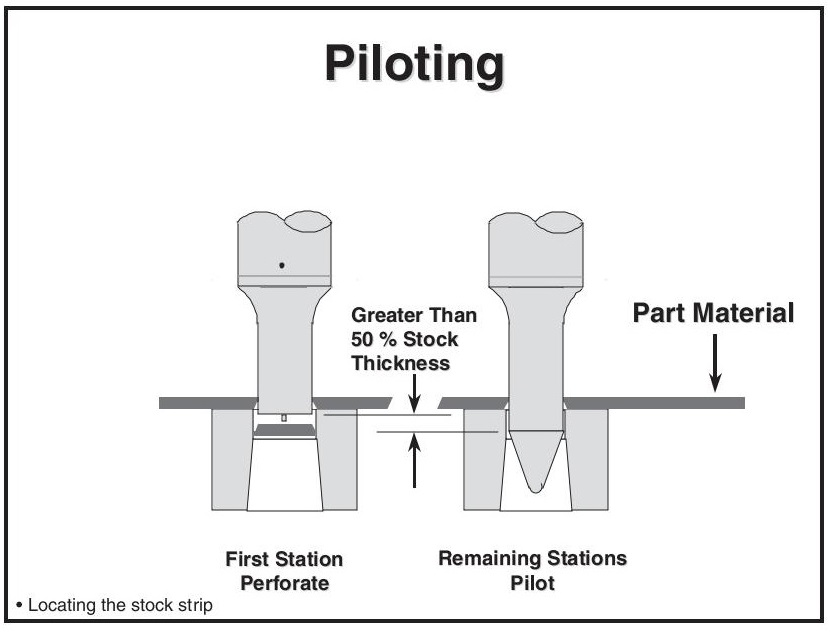

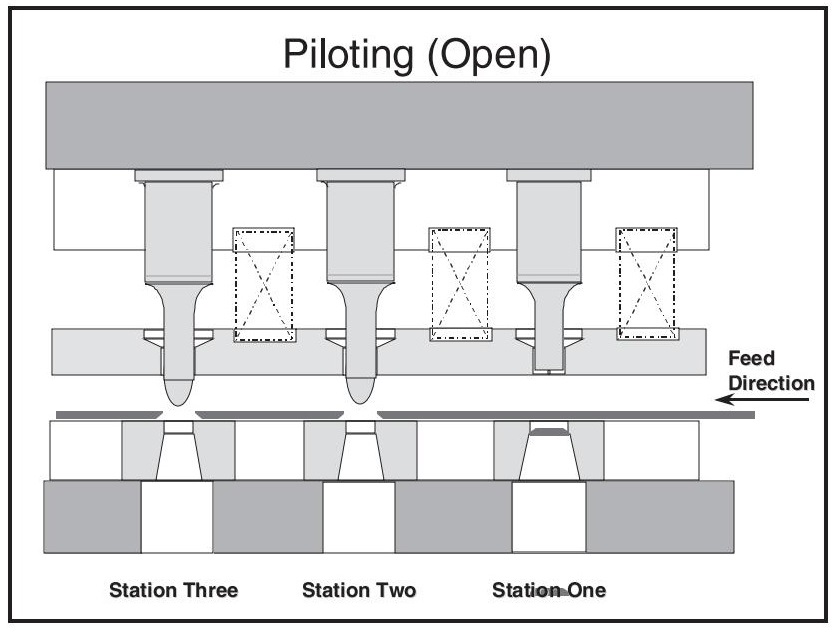

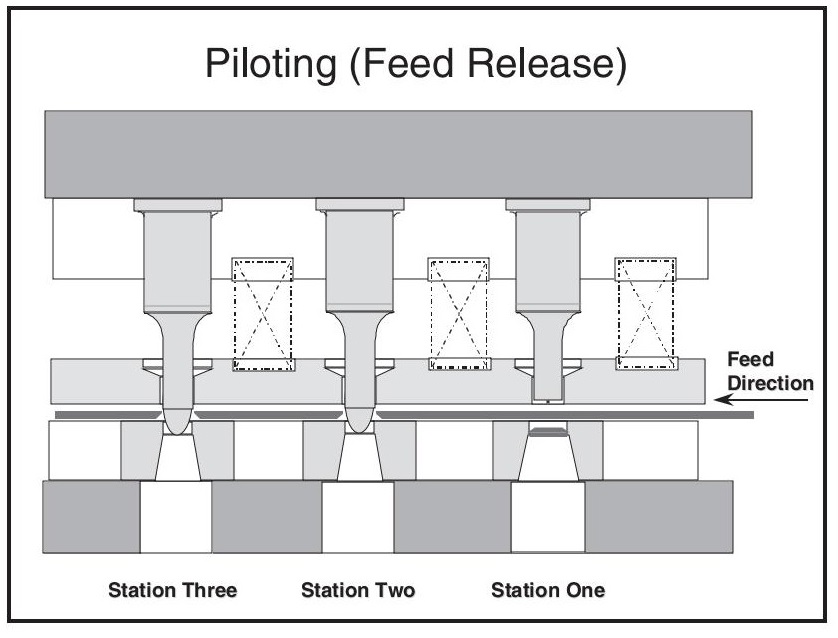

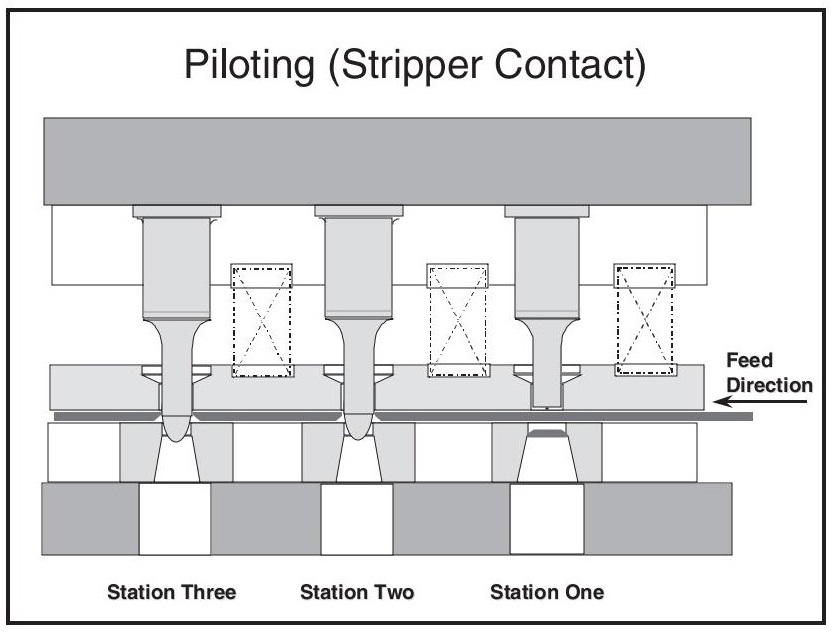

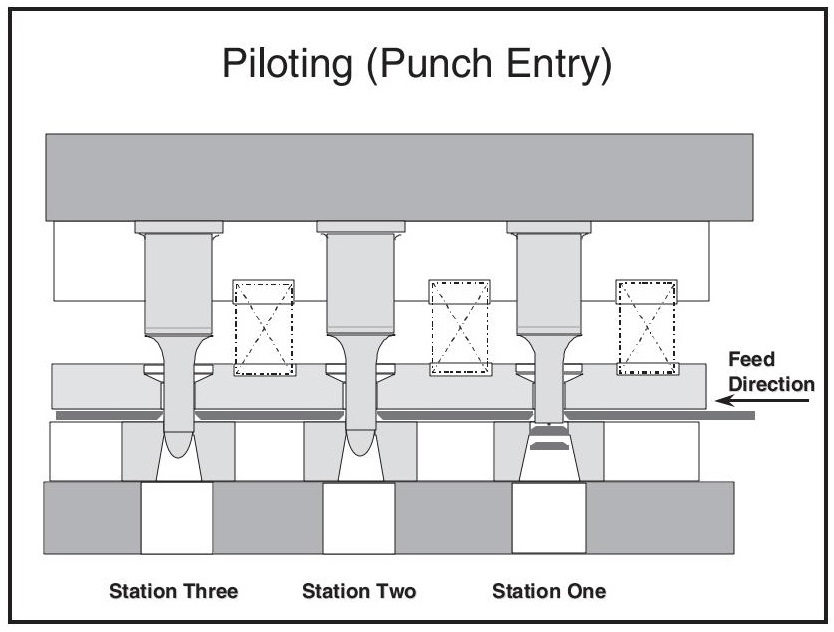

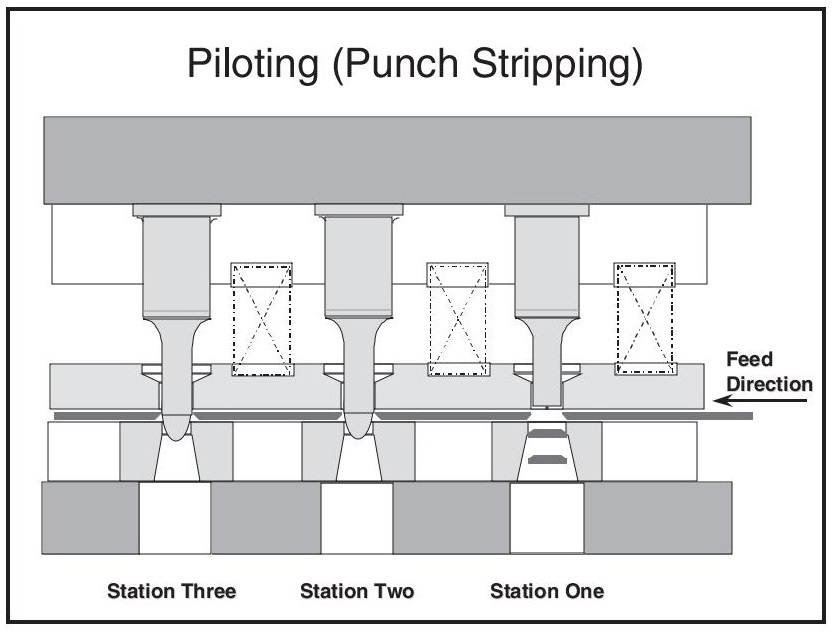

3.6خلبانی

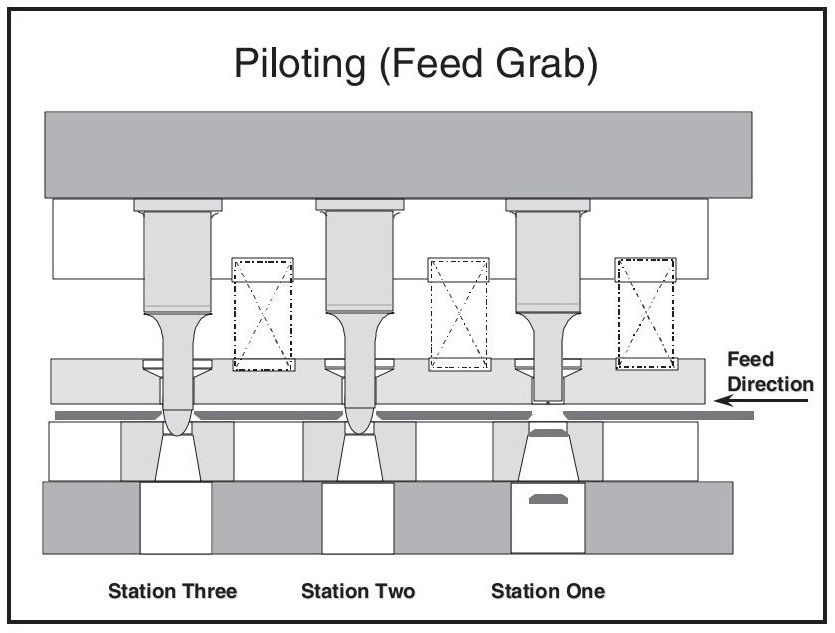

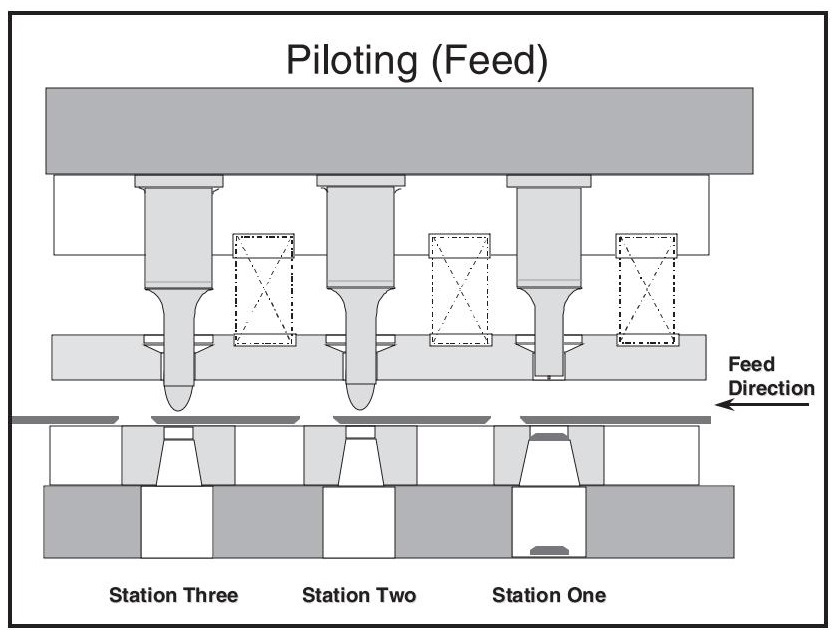

راهنماها برای تعیین دقیق محل نوار یا قطعه مورد نظر در ابزار پرس بسیار مهم هستند. آنها قبل از شروع هر عملیات، ترازبندی مناسب را تضمین میکنند.

عملکرد و زمانبندی:

- قبل از اینکه استریپر تماس برقرار کند، پایلوتها سوراخهای از پیش موجود در نوار یا قطعه را درگیر میکنند.

- به محض اینکه دماغه خلبان شروع به ورود میکند، تغذیهکننده مواد را آزاد میکند و به خلبان اجازه میدهد تا قنداق را به موقعیت مناسب بکشد.

- سپس جداکننده، ماده را گیره میکند و آن را در جای خود قفل میکند.

- پانچهای سوراخکننده باید آخرین اجزایی باشند که پس از پایلوت و استریپر با مواد تماس پیدا میکنند.

طراحی پایلوت:

خلبانان معمولاً دماغههای گرد یا مخروطی دارند تا ورود را بدون تحریف مواد هدایت کنند.

قطر نقطه پایلوت معمولاً 0.001 اینچ کوچکتر از قطر پانچ مورد استفاده برای ایجاد سوراخ مکانیابی است تا از گیر کردن در حین ورود جلوگیری شود.

طول کار:

در اکثر کاربردهای قالب ساده، طول کاری پایلوت 0.080 اینچ تا 0.125 اینچ بیشتر از پانچهای سوراخکننده است.

ورود و خروج قالب:

طراحان در مورد استراتژی حذف اختلاف نظر دارند:

- فضای خالی کم (≤ 0.0005 اینچ) در زیر قطعه، پشتیبانی جانبی و موقعیت دقیق را فراهم میکند - ایدهآل برای شکلدهی یا مواد ضخیم

- عیب: در صورت تغذیه نامناسب، فضای تنگ میتواند باعث نیروی بیش از حد برای جدا شدن، ساییدگی یا حتی بیرون کشیدن خلبان، به خصوص در خلبانهای قفل توپی، شود.

- ضخامت مواد در هر طرف: فضای کافی برای بیرون زدن مواد بدون گرفتن پایلوت را فراهم میکند.

- عیب: برگشت فنری میتواند نیروی سلب شدن را پس از اکستروژن افزایش دهد.

اگر سوء تغذیه مکرر باشد، توصیه میشود: از فضای سوراخکاری استاندارد برای ایجاد تعادل بین پشتیبانی و آزادسازی استفاده کنید.

ملاحظات مربوط به لایه برداری:

- از آنجایی که پایلوتها از استریپر کاملاً کشیده شده فراتر میروند، میتوانند در استریپر کردن قطعه اختلال ایجاد کنند.

- برای کاهش این خطر، پایلوتها نباید بیش از ۱/۳ تا ۱/۲ ضخامت ماده از استریپر بیرون زده باشند.

توالی تغذیه:

- خلبان وارد سوراخ مکانیابی میشود

- فیدر مواد را آزاد میکند

- خلبان قطعه را تراز میکند

- جداکننده، قطعه را در جای خود محکم میکند

- پانچها با مواد برخورد میکنند

- پس از اینکه پایلوت به طور کامل عقبنشینی کرد، فیدر مواد را به ایستگاه بعدی هدایت میکند.

- چرخه تکرار میشود

نکته حرفهای: همیشه قبل از اینکه نوار از روی ماده بلند شود، تغذیهکننده را طوری تنظیم کنید که نوار را درگیر کند. این کار پیشروی روان را تضمین میکند و خطر تغذیه نادرست یا جابجایی قطعه را کاهش میدهد.

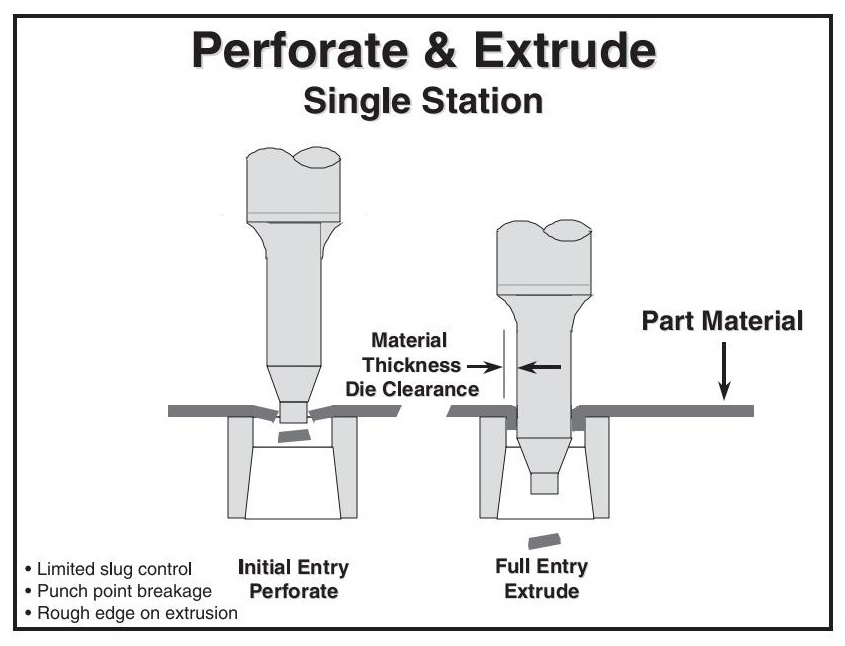

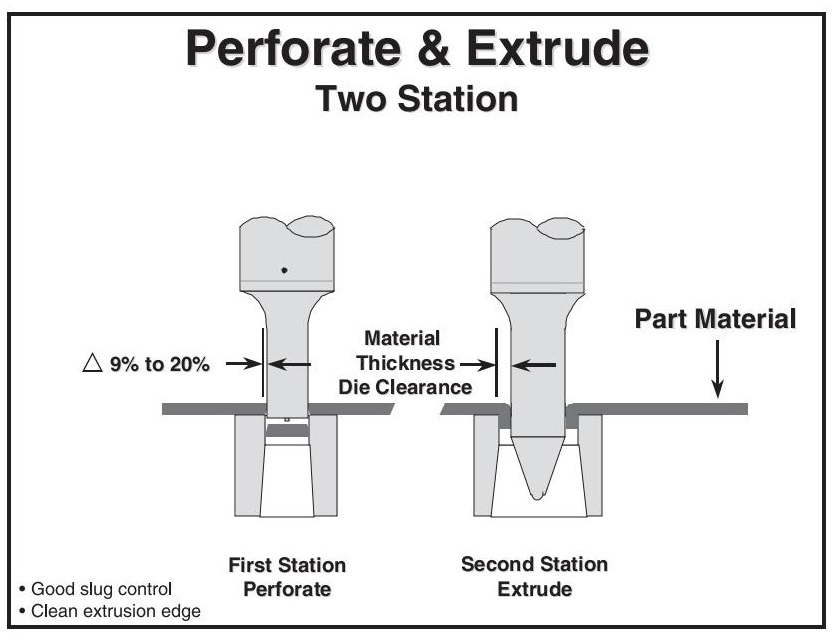

3.7سوراخ کردن و اکسترود کردن

تک ایستگاهی (توصیه نمیشود):

- لبه اکستروژن خشن

- شکستگی بینی با مشت

- غلتیدن یا گیر کردن حلزون

دو ایستگاه (توصیه شده):

- ایستگاه اول: سوراخها

- ایستگاه دوم: اکسترودها

مزایا:

- لبه اکستروژن تمیز

- کنترل خوب حلزونها

- قابلیت اطمینان بهتر ابزار

نکته: پایلوتهای استاندارد میتوانند به عنوان پانچ اکستروژن عمل کنند. برای بهترین عملکرد، آنها را سنگزنی و صیقل دهید.

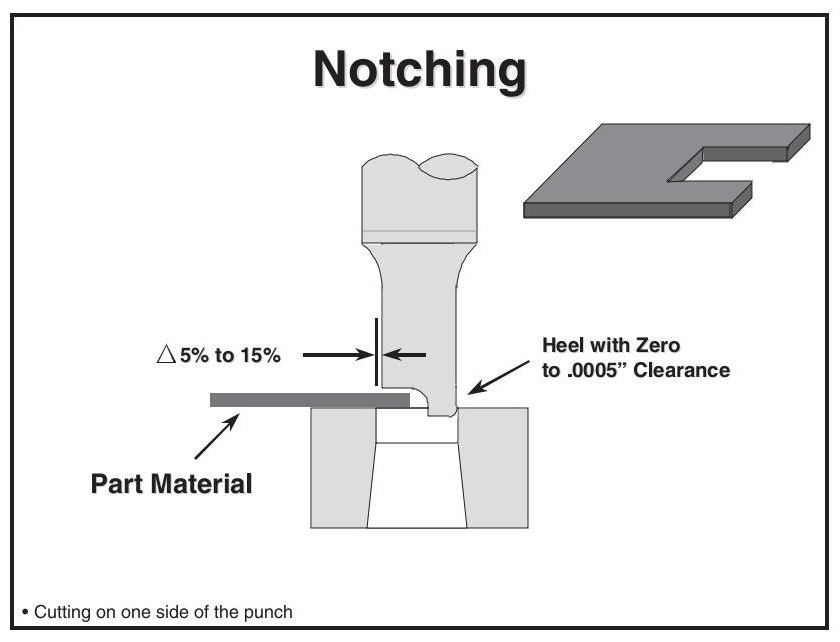

3.8برش

برش، بخشی از سوراخ موجود در لبه یک قطعه را حذف میکند.

- برش فقط در یک طرف پانچ رخ میدهد

- باعث انحراف جانبی میشود → به پاشنهای در خلاف جهت لبه برنده نیاز دارد

- پاشنه باید ابتدا با ماتریس درگیر شود

- شعاع کوچک روی پاشنه از آسیب ماتریس جلوگیری میکند

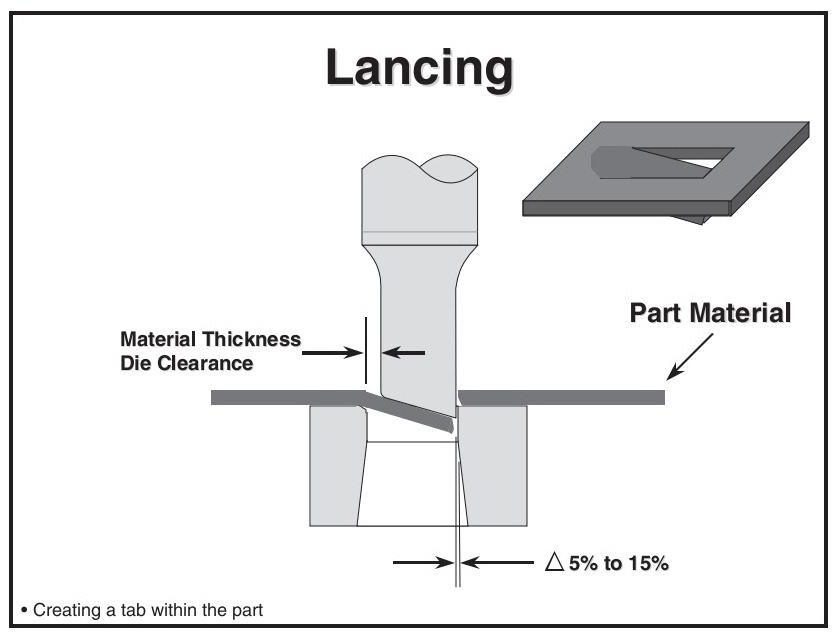

3.9لنسینگ

لنسینگ بدون برداشتن حلزون، یک زبانه درون قطعه تشکیل میدهد.

- معمولاً شامل یک زاویه برشی واحد است

- برای لبههای برش خورده از فاصلهی نرمال استفاده میشود.

- لبه متصل روی ماتریس خم شده است

- فاصله زیر شعاع خم = ضخامت ماده

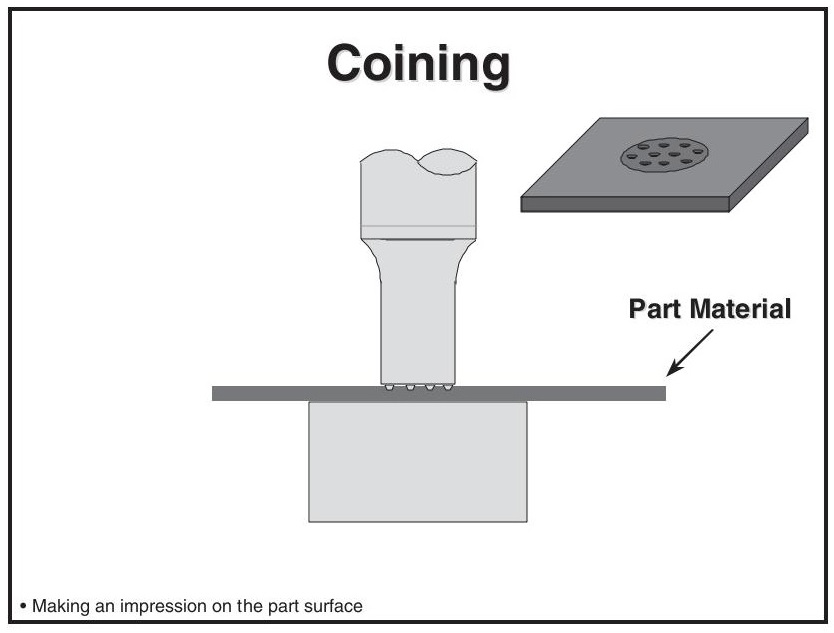

3.10سکه زنی

سکهزنی روی سطح قطعه، در یک یا هر دو طرف، اثری ایجاد میکند.

اغلب برای موارد زیر استفاده میشود:

- نواحی محلی نازک

- جابجایی مواد (هیچ حلزونی برداشته نمیشود)

3.11برجستهسازی

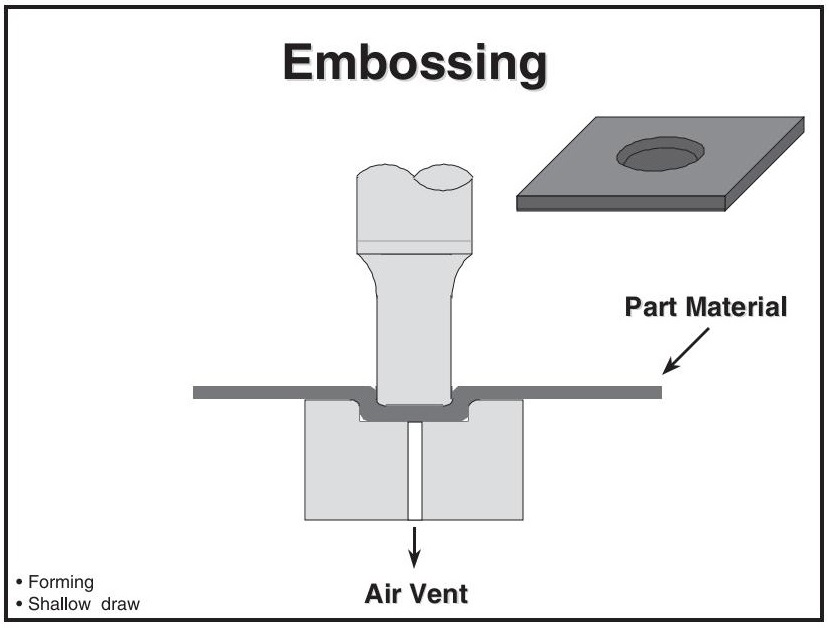

برجستهسازی، بدون نازک شدن، اشکالی را در ماده ایجاد میکند.

- از پانچ برای ایجاد حفره کور استفاده میکند

- پایین برای ایجاد یک سطح صاف

- سوراخهای تهویه هوا برای جلوگیری از برآمدگی قطعه یا شکستگی ابزار ضروری هستند.

3.12طرح ریزی

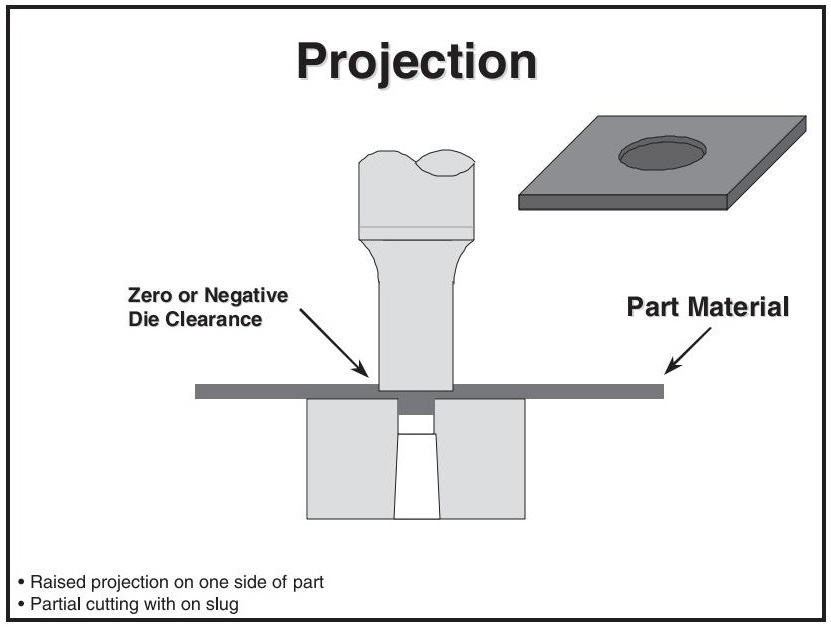

برآمدگی، یک برجستگی برجسته در سمت ماتریس ماده ایجاد میکند.

از طریق ترخیص صفر یا منفی حاصل میشود

مورد استفاده برای:

- اتصالات جوشکاری

- مکانیابها برای قطعات جفتشده

3.13زوایای برشی

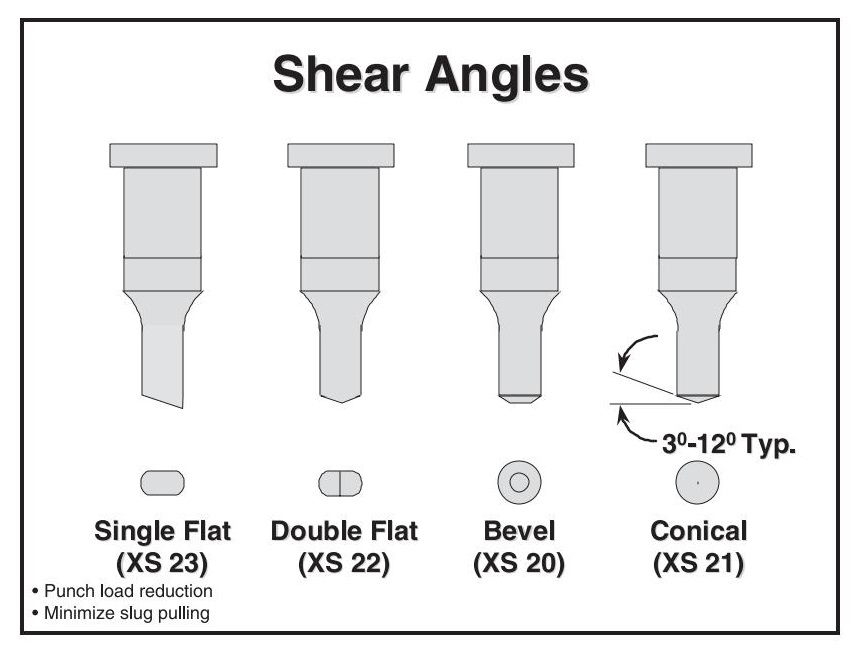

زوایای برشی، بار پانچ را کاهش داده و کنترل اسلاگ را بهبود میبخشند.

| نوع | موارد استفاده و نکات |

| تخت تکی | بار را کاهش میدهد اما میتواند باعث انحراف جانبی پانچ، سایش و شکستگی شود؛ در پانچهای شکل داده شده استفاده میشود |

| آپارتمان دو خوابه (روی پشت بام) | بهترین برای پانچهای مستطیلی/مستطیلی؛ از شکلهای مقعر خودداری کنید |

| مورب | کاهش بار خوب و مقاومت در برابر تراشه؛ بیشتر مستعد سایش است |

| مخروطی | بهترین برای پانچهای گرد؛ سایش را به طور مساوی توزیع میکند و کشش حلزون را به حداقل میرساند |

4.0خلاصه

مهرزنی فلزی یک فرآیند اساسی در تولید مدرن است که امکان تولید قطعات فلزی با سرعت و دقت بالا را فراهم میکند. در این مقاله، مفاهیم و عملیات اصلی که این فرآیند را هدایت میکنند، پوشش دادهایم:

- نقش انواع مختلف قالب - ساده، مرکب و پیشرونده - و زمان استفاده از هر کدام.

- اهمیت پرس پانچ و هماهنگی مناسب در دستیابی به نتایج پایدار.

- عملکرد و طراحی انواع مختلف جداکننده: جداکنندههای ثابت، اورتان و فنری.

- عملیات کلیدی مهرزنی شامل سوراخ کردن، خالی کردن، تراشیدن، ایجاد شیار، نیزه زدن، سکه زدن، برجسته کاری و موارد دیگر است.

- اصطلاحات و بهترین شیوهها، مانند محاسبه تناژ، پانچ متناوب و طراحی پایلوت.

درک این اصول نه تنها به بهینهسازی کیفیت تولید کمک میکند، بلکه عمر ابزار را نیز افزایش داده و هزینهها را کاهش میدهد. چه تازه شروع کرده باشید و چه به دنبال تعمیق دانش خود باشید، تسلط بر اصول اولیه مهرزنی فلزات، پایه محکمی برای طراحی قالب پیشرفته و تولید دقیق ایجاد میکند.

5.0سوالات متداول

تفاوت بین قالبهای ساده، مرکب و پیشرونده چیست؟

- قالب ساده: در هر ضربه پرس یک عملیات انجام میدهد (مثلاً پانچ یا خالی کردن).

- قالب مرکب: چندین عملیات را در یک ایستگاه با یک ضربه انجام میدهد.

- قالب پیشرونده: همزمان با حرکت نوار به جلو، عملیات متوالی را در چندین ایستگاه انجام میدهد.

چرا آیا ترازبندی دستگاه پانچ در مهرسازی بسیار مهم است؟

تنظیم ضعیف میتواند منجر به سایش زودرس ابزار، نقص قطعه یا حتی آسیب به پرس شود. مجموعه قالب نمیتواند مشکلات عدم تنظیم ناشی از پرس را به طور کامل اصلاح کند.

مزایا و معایب قالبهای مرکب چیست؟

- مزایاجمع و جور، اقتصادی، دقیق، و همه تیغهها رو به یک طرف هستند.

- معایبفضای داخلی محدود، خطر خرابی ابزار به دلیل بار ضربهای متمرکز.

چه است نقش یک جداکننده در قالب مهرزنی چیست؟

یک جداکننده، قطعه را پس از سوراخکاری از نوک پانچ جدا میکند. این کار به کنترل نیروی جدا کردن، صافی قطعه و عملکرد کلی ابزار کمک میکند.

کدام استریپر نوع آن بهترین است: ثابت، اورتان یا فنری؟

- ثابت: کمهزینه اما کنترل کمتر؛ مستعد مشکلات شوک و تخت شدن.

- اورتان: مقرون به صرفه است اما به مرور زمان تخریب میشود؛ ممکن است باعث عدم همترازی شود.

- بهار: بهترین عملکرد و قابلیت اطمینان؛ ضربه را جذب میکند و قطعه را صاف نگه میدارد.

چگونه من نیروی سوراخ کننده (تناژ) را محاسبه کنید؟

از فرمول استفاده کنید:

ضخامت ماده × طول برش (یا محیط سوراخ) × مقاومت برشی

مثال برای سوراخهای گرد:

محیط = عدد پی × قطر

چه آیا پانچ سرسامآور است، و چرا مهم است؟

طولهای متغیر پانچ، شوک ناشی از ضربه ناگهانی را کاهش میدهد، از ابزارآلات محافظت میکند و عملکرد پرسکاری پرسرعت را بهبود میبخشد.

چی؟ تفاوت بین سوراخ کردن، خالی کردن و سوراخ کردن چیست؟

- سوراخ کردن: حلزونها را برای ایجاد سوراخ حذف میکند.

- خالی کردن: پروفیل بیرونی را برش میدهد؛ حلزونی (slug) قطعه نهایی است.

- پیرسینگ: بدون برداشتن مواد (پاره کردن یا باز کردن) سوراخ ایجاد میکند.

چه آیا هدف از خلبانی در قالبهای مهرزنی است؟

خلبانان قبل از پانچ کردن، موقعیت دقیق نوار را تضمین میکنند. آنها با پیدا کردن سوراخها وارد میشوند تا مواد را دقیقاً برای هر چرخه پرس تراز کنند.

چه آیا سکهزنی در مقابل برجستهکاری است؟

- سکه زنی: مواد را جابجا میکند تا جزئیات سطحی ظریفی ایجاد کند یا ضخامت را کاهش دهد.

- برجستهسازی: بدون نازک کردن ماده، اشکال برجسته یا فرورفته ایجاد میکند.