- 1.0ریسندگی معمولی در مقابل ریسندگی با کاهش ضخامت

- 2.0ریسندگی خارجی در مقابل ریسندگی داخلی

- 3.0ریسندگی مبتنی بر مندرل در مقابل ریسندگی بدون مندرل

- 4.0ریسندگی سرد در مقابل ریسندگی گرم

- 5.0طبقهبندی فرآیندهای پیشرفته ریسندگی فلزات و تحلیل مکانیسمهای تغییر شکل مواد

- 6.0۴. پیشرفتها و کاربردهای فرآیندهای پیشرفته ریسندگی فلزات

- 7.0نتیجهگیری

چرخش فلز یک فرآیند شکلدهی نزدیک به خالص بسیار کارآمد است که به طور گسترده برای تولید قطعات گرد توخالی، دیواره نازک و متقارن محوری استفاده میشود. اصل شکلدهی شامل اعمال فشار موضعی با یک یا چند غلتک بر روی یک ورق فلزی یا لوله در حال چرخش است. همزمان با چرخش ورق با دوک، غلتک به سطح تغذیه میشود و تغییر شکل پلاستیک مداومی را القا میکند که ماده را به هندسه مورد نظر شکل میدهد.

در مقایسه با سایر روشهای شکلدهی، چرخش فلز مزایای متعددی دارد: بارهای شکلدهی کمتر، ابزار سادهتر، دقت ابعادی بالا، استفاده عالی از مواد و کاهش هزینههای تولید. همچنین خواص مکانیکی قطعه نهایی را به طور قابل توجهی افزایش میدهد. این فرآیند در ساخت قطعات سبک وزن عالی است و بسیار سازگار است - که آن را برای کاربردهای با کارایی بالا در صنایع هوافضا، خودرو، پزشکی، انرژی و الکترونیک ایدهآل میکند.

پینینگ میتواند قطعاتی با قطرهای مختلف از قطعات صنعتی بزرگ گرفته تا قطعاتی به کوچکی ۱۰ میکرون در شرایط آزمایشگاهی و ضخامتهایی بین ۰.۴ میلیمتر تا ۲۵ میلیمتر را در خود جای دهد. با این حال، ریسندگی سنتی عمدتاً برای قطعات با مقطع گرد و متقارن محوری با ضخامت دیواره یکنواخت مناسب است که دامنه کاربرد آن را محدود میکند. با افزایش تقاضا برای هندسههای پیچیدهتر، چندین نوع جدید ریسندگی برای غلبه بر این محدودیتها پدیدار شدهاند.

برای مثال، محققان تکنیکهای ریسندگی غیرمتقارن محوری را توسعه دادهاند که در آن غلتک با اسپیندل میچرخد در حالی که قطعه کار ثابت میماند. این روش امکان شکلدهی قطعات دیواره نازک با هندسههای مورب یا چند محوری را فراهم میکند - و نیاز به مونتاژ پس از جوشکاری را از بین میبرد. از دیگر نوآوریها میتوان به غلتکهای کنترلشده با فنر اشاره کرد که به ماشینهای تراش ریسندگی معمولی اضافه میشوند تا قطعات توخالی غیر دایرهای مانند مقاطع سهپایه شکل تولید کنند. در پیشرفت دیگری، "ریسندگی جریان شکافته" از غلتکهای شکافته مخصوص طراحیشده و غلتکهای پشتیبان برای گسترش فضای طراحی شعاعی در حین شکلدهی استفاده میکند. اخیراً، تکنیکهای ریسندگی دندانه چرخدنده، امکان ایجاد پروفیلهای چرخدنده داخلی را مستقیماً از طریق ریسندگی فراهم کردهاند.

به طور کلی، ریسندگی فلزات از شکلهای متقارن محوری سنتی فراتر رفته و به ساختارهای پیچیدهتر و متنوعتری تبدیل میشود. در نتیجه، این فناوری به یک فناوری ضروری برای شکلدهی دقیق تبدیل میشود. با پیشرفت مداوم در علم مواد و کنترل فرآیند، ریسندگی فلزات قرار است نقش بزرگتری را در طیف وسیعتری از کاربردهای صنعتی ایفا کند.

طبقهبندیهای سنتی ریسندگی فلزات

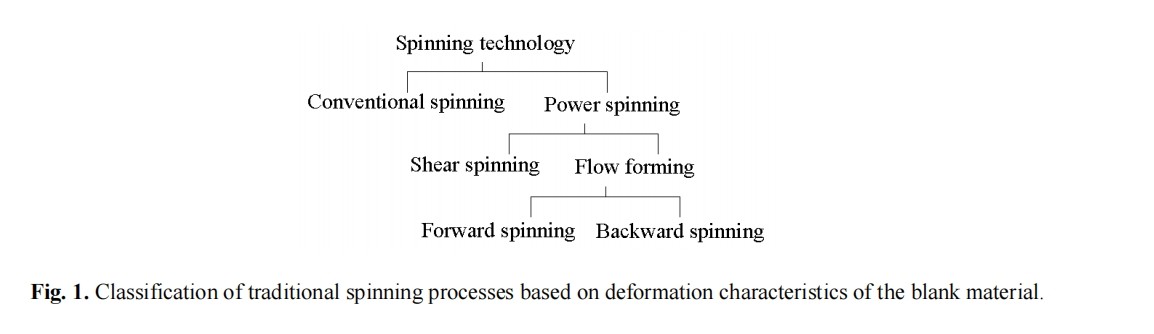

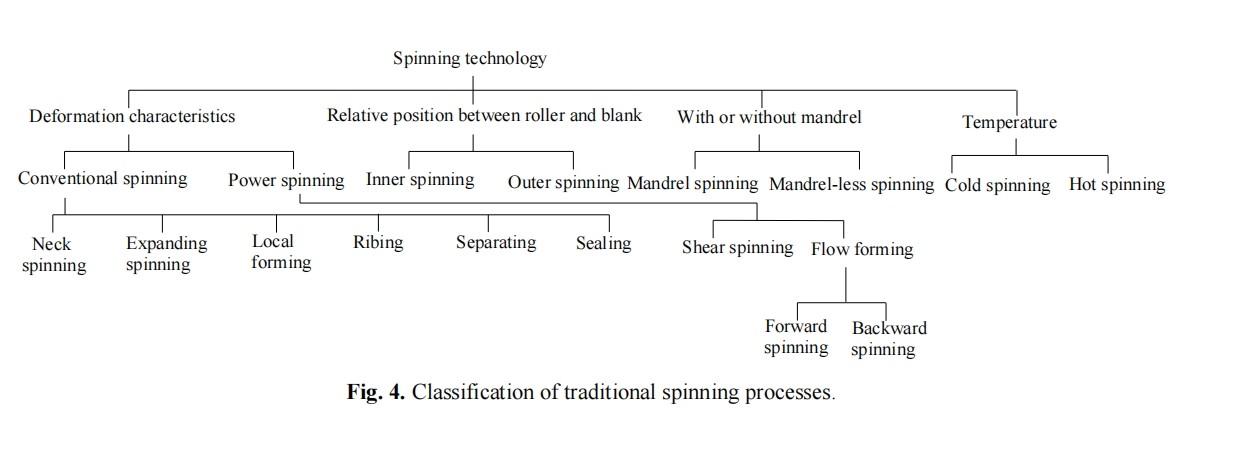

فرآیندهای سنتی ریسندگی فلزات معمولاً بر اساس چهار معیار کلیدی طبقهبندی میشوند:

- ویژگیهای تغییر شکل قطعه کار

- موقعیت نسبی بین غلتک و قطعه کار

- استفاده از مندرل

- دما در طول فرآیند ریسندگی

بر این اساس، تکنیکهای ریسندگی سنتی معمولاً به چهار دسته زیر تقسیم میشوند:

1.0ریسندگی معمولی در مقابل ریسندگی با کاهش ضخامت

| نوع فرآیند | قطعات معمولی | ویژگیهای شکلدهی | ویژگیهای تجهیزات | مثالهای کاربردی |

| ریسندگی غیر متقارن محوری | لولههای اگزوز آفست | شکلدهی چند محوره انتگرالی | کنترل همزمان چند محوره | لوله کشی خودرو |

| ریسندگی با مقطع غیر دایرهای | لولههای نگهدارنده سهپایه | کنترل کانتور پویا | هماهنگی چند غلتکی | محفظههای تجهیزات پزشکی |

| چرخش دندانه چرخ دنده | قرقرههای چند گوهای | جریان مواد موضعی | کنترل جابجایی دقیق | کمک فنرها، قرقره های تسمه |

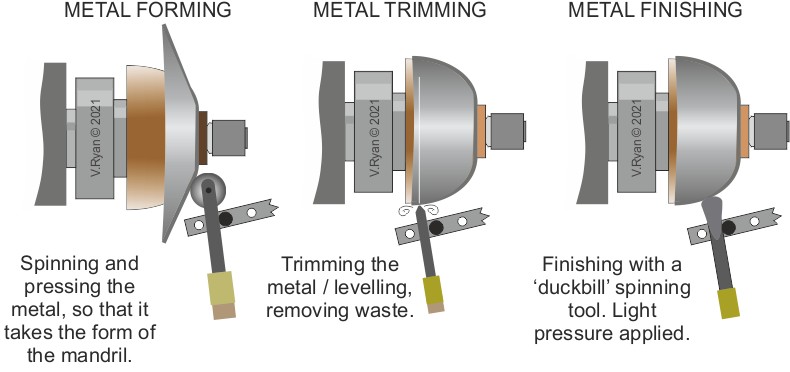

بر اساس ویژگیهای تغییر شکل مواد، فرآیندهای ریسندگی به دو دسته تقسیم میشوند: ریسندگی معمولی و ریسندگی با کاهش ضخامت. مورد دوم شامل ریسندگی برشی و ریسندگی جریانی است.

- ریسندگی متعارفضخامت دیواره قطعه خام اساساً در طول فرآیند شکلدهی بدون تغییر باقی میماند. قطعه نهایی همان ضخامت قطعه خام اولیه را حفظ میکند.

- ریسندگی با کاهش ضخامتاین فرآیند شامل کاهش ضخامت دیواره در حین شکلدهی است. این روش به عنوان یک روش کاهش ضخامت طبقهبندی میشود و میتواند به موارد زیر تقسیم شود:

- ریسندگی برشیضخامت دیواره کاهش مییابد در حالی که شکل اولیه قطعه حفظ میشود، که معمولاً برای قطعات مخروطی یا استوانهای استفاده میشود.

- ریسندگی جریانیطراحی شده برای قطعات لولهای شکل، که در آنها ضخامت ماده با افزایش طول قطعه کاهش مییابد. چرخش جریان میتواند در جهت رو به جلو یا رو به عقب انجام شود.

شکل ۱ طبقهبندی روشهای ریسندگی را بر اساس ویژگیهای تغییر شکل نشان میدهد.

2.0ریسندگی خارجی در مقابل ریسندگی داخلی

بر اساس موقعیت غلتک نسبت به قطعه کار، فرآیندهای ریسندگی به موارد زیر تقسیم میشوند:

- ریسندگی خارجیغلتک از بیرون به قطعه کار فشار وارد میکند در حالی که یک مندرل از داخل آن را پشتیبانی میکند. این رایجترین پیکربندی است.

- ریسندگی داخلی: غلتک از داخل به خارج عمل میکند و ماده را به سمت بیرون فشار میدهد. این روش برای سازههای تخصصی یا الزامات شکلدهی معکوس استفاده میشود.

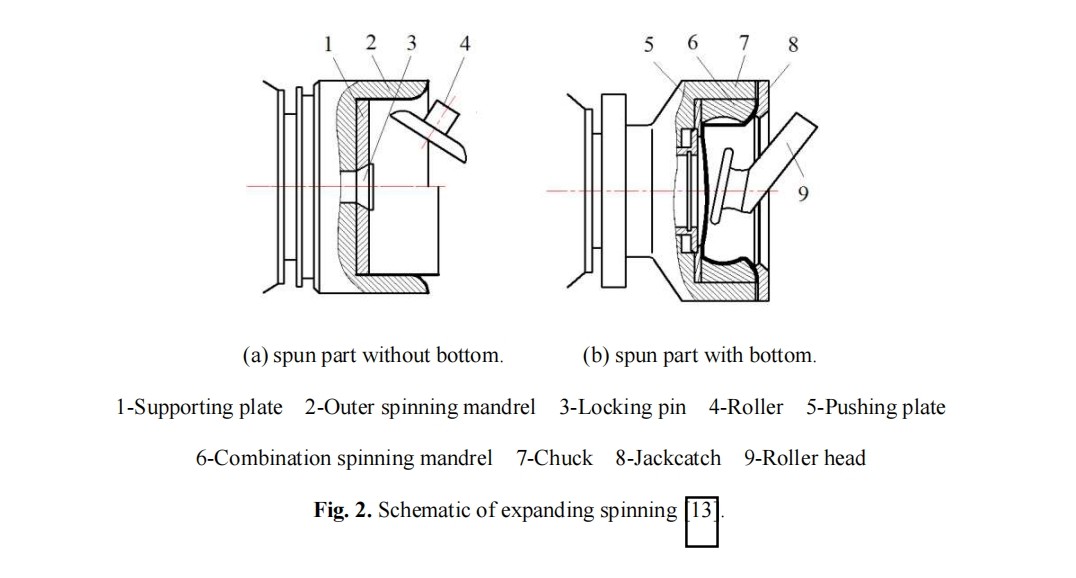

شکل ۲ چیدمانهای معمول برای ریسندگی خارجی و داخلی را نشان میدهد.

3.0ریسندگی مبتنی بر مندرل در مقابل ریسندگی بدون مندرل

بسته به اینکه از مندرل استفاده شود یا خیر، عملیات ریسندگی را میتوان به صورت زیر طبقهبندی کرد:

- ریسندگی مبتنی بر مندرلهر قطعه با یک مندرل (سنبه) با طراحی سفارشی شکل داده میشود. قطعه خام توسط دمپایه در جای خود نگه داشته میشود و مندرل شکل نهایی محصول را تعیین میکند.

- ریسندگی بدون مندرل: در عملیات شکلدهی خاص مانند ایجاد گلویی یا آببندی مخازن تحت فشار، یا هنگام کار با قطعات بزرگ کاربرد دارد. در چنین مواردی، یک غلتک نگهدارنده داخلی ممکن است جایگزین مندرل شود تا بار دستگاه کاهش یابد.

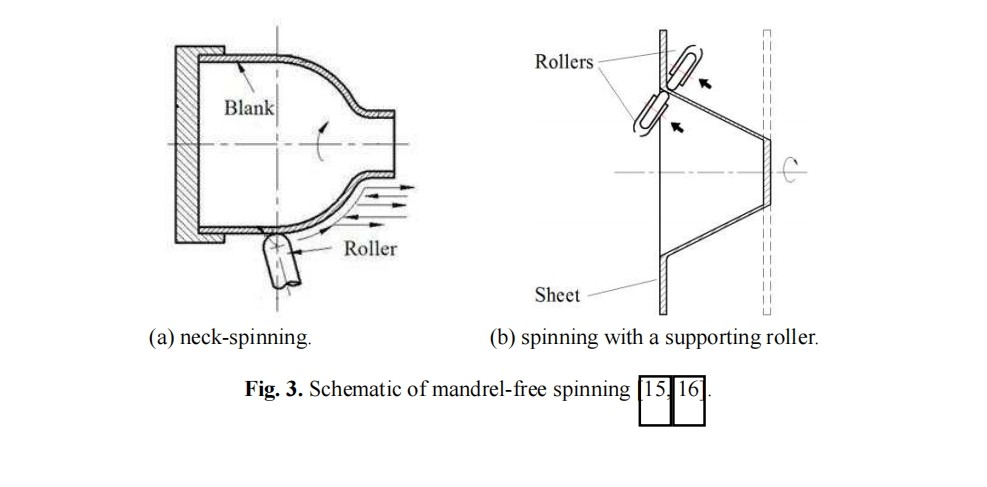

شکل 3 پیکربندی ساختاری و کاربردهای سیستمهای ریسندگی بدون مندرل را نشان میدهد.

4.0ریسندگی سرد در مقابل ریسندگی گرم

بر اساس دمای پردازش، ریسندگی را میتوان به موارد زیر تقسیم کرد:

- ریسندگی سرد: در دمای اتاق انجام میشود، مناسب برای موادی با پلاستیسیته خوب و ضخامت دیواره متوسط.

- ریسندگی داغ: بالاتر از دمای تبلور مجدد ماده انجام میشود. این روش نیروهای شکلدهی را کاهش میدهد و برای مواد با استحکام بالا یا شکننده مناسبتر است.

شکل ۴ منطق پشت این چهار طبقهبندی سنتی ریسندگی را خلاصه میکند.

5.0طبقهبندی فرآیندهای پیشرفته ریسندگی فلزات و تحلیل مکانیسمهای تغییر شکل مواد

این طبقهبندی جدید با معرفی معیارهای اضافی مانند هندسه سطح مقطع و جهتگیری نسبی محورها برای تطبیق با اجزای پیچیده و غیر متقارن محوری، ابعاد سنتی را گسترش میدهد.

- موقعیت نسبی بین محورهای چرخشی

- شکل هندسی سطح مقطع قطعه

- ویژگیهای تغییر ضخامت دیواره

بر اساس این معیارها، تکنیکهای پیشرفته ریسندگی را میتوان به سه دسته اصلی تقسیم کرد: ریسندگی غیر متقارن محوری, ریسندگی با مقطع غیر دایرهای، و چرخش دندانه چرخ دنده.

5.1ریسندگی غیر متقارن محوری

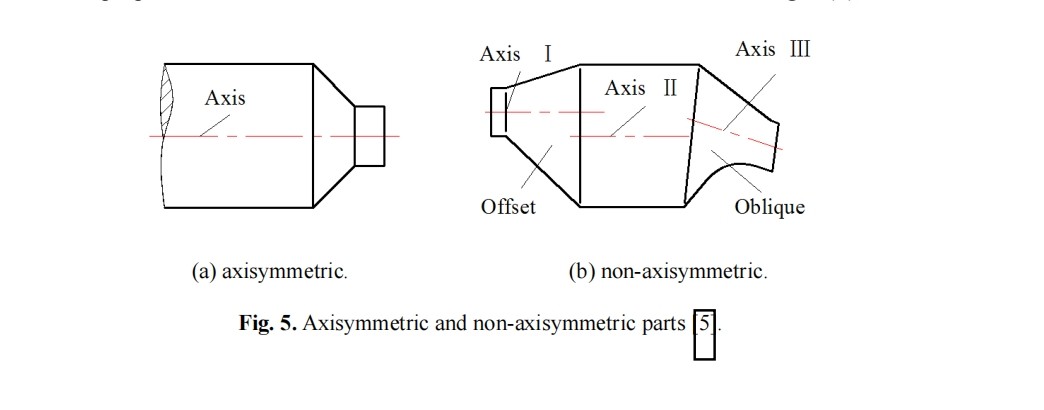

قطعات چرخان را میتوان بر اساس پیکربندی محور چرخششان به دو دسته متقارن محوری و غیرمتقارن محوری طبقهبندی کرد:

- ریسندگی متقارن محوریقطعه کار تنها حول یک محور واحد با سطح مقطع دایرهای استاندارد میچرخد.

- ریسندگی غیر متقارن محوریقطعه کار حول یک محور چرخانده میشود، اما هندسه یا مسیر چرخش آن عمداً انحراف یا کج شده است و ویژگیهای غیرمتقارن محوری ایجاد میکند. (شکل ۵ را ببینید).

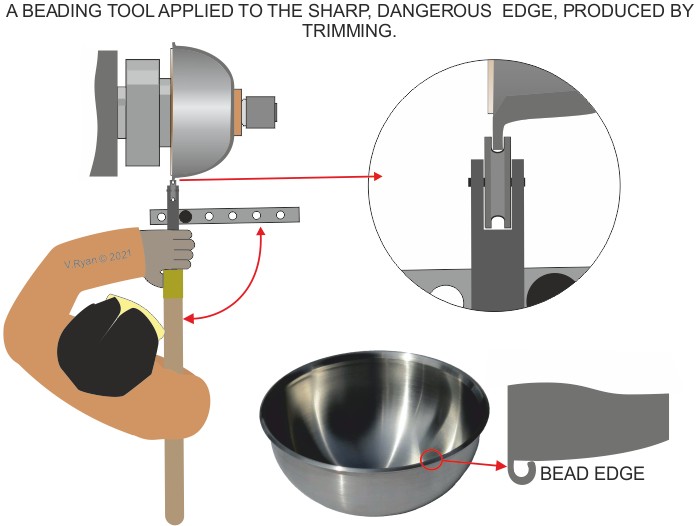

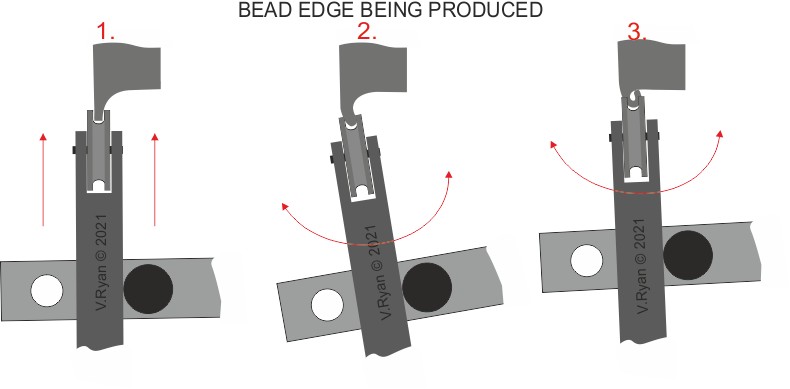

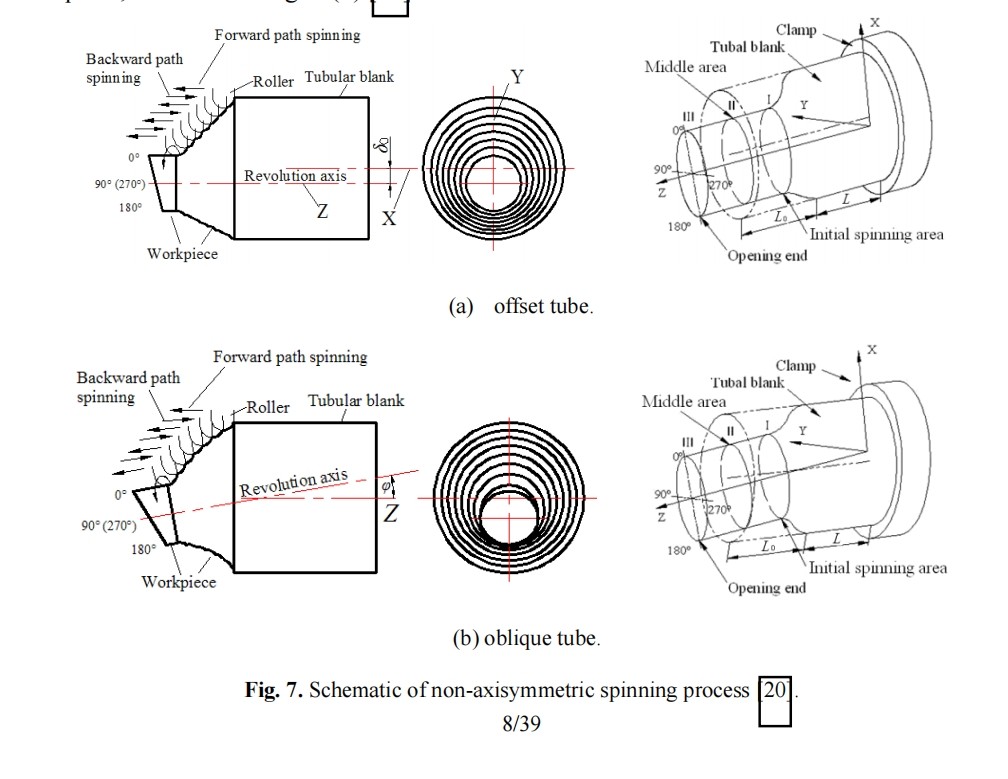

ریسندگی غیرمتقارن محوری معمولاً شامل دو رویکرد کلیدی است: ریسندگی افست و چرخش کج.

در طول فرآیند، ورقهای لولهای شکل توسط یک فیکسچر ثابت میشوند و از طریق یک مجموعه غلتک، چرخش و تغذیه همزمان را تجربه میکنند. مسیر چرخش را میتوان با انتقال یا چرخاندن فیکسچر برای دستیابی به افست یا شیب اصلاح کرد و در نتیجه وضعیت قرارگیری ورق را تغییر داد. غلتکها به صورت شعاعی تغذیه میشوند، به طور مساوی در اطراف قطعه کار توزیع میشوند و همزمان با اسپیندل میچرخند.

- ریسندگی افستقبل از شروع هر مسیر ریسندگی، ورق به اندازه یک افست از پیش تعیینشده، عمود بر محور قطعه کار جابجا میشود، سپس در امتداد محور غلتک تغذیه میشود تا به افست هدف برسد (شکل 7a را ببینید).

- چرخش کجقطعه کار قبل از تغذیه، با زاویه خاصی نسبت به صفحه افقی میز کار کج میشود و به تدریج زاویه شیب در طول تغذیه به مقدار هدف ϕ0° تنظیم میشود (شکل 7b را ببینید).

توزیع تنش و کرنش در ریسندگی غیرمتقارن محوری، ناهمگونی قابل توجهی را نشان میدهد. حداکثر تنش و کرنش معمولاً در بزرگترین موقعیتهای انحراف یا کجشدگی (مثلاً در 0 درجه) رخ میدهد، در حالی که موقعیتهای متقارن (مثلاً 180 درجه) مقادیر کمتری را نشان میدهند. نکته قابل توجه این است که تغییر کرنش محوری به ویژه در ریسندگی کجشدگی مشهود است.

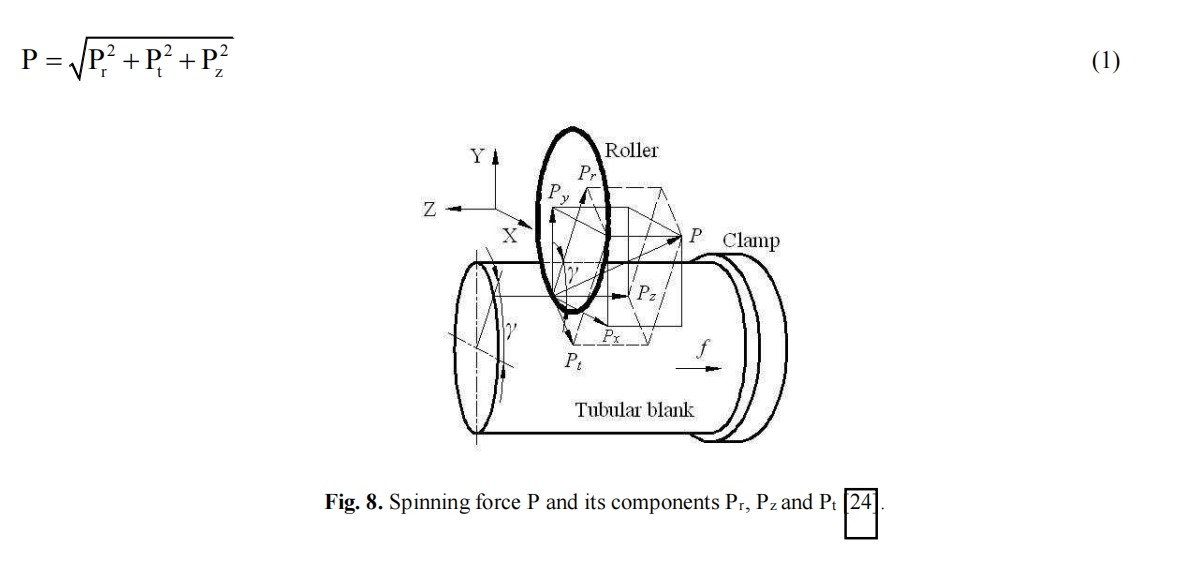

توزیع فشار ریسندگی را میتوان با استفاده از روش اسلب تجزیه و تحلیل کرد. نتایج نشان میدهد که در فرآیندهای ریسندگی معمول، نیروهای شعاعی و محوری تمایل به تسلط دارند، در حالی که نیروهای مماسی عموماً کوچکتر هستند، اگرچه مقدار آنها ممکن است بر اساس مسیر ابزار و هندسه متفاوت باشد و نیروهای اصلی در دو مورد آخر متمرکز شدهاند. فشار ریسندگی شعاعی Pr و فشار ریسندگی محوری Pz را میتوان از طریق فرمولهای نشان داده شده در شکل 8 بدست آورد.

5.2ریسندگی با مقطع غیر دایرهای

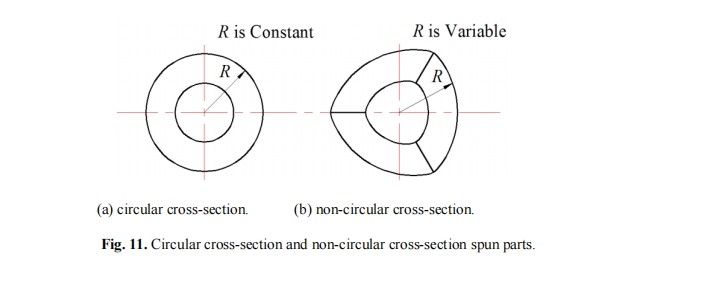

بر اساس هندسه سطح مقطع، ریسندگی پیشرفته را میتوان به موارد زیر تقسیم کرد:

- ریسندگی مقطع دایرهای: فاصله لبه بیرونی سطح مقطع تا مرکز هندسی آن ثابت می ماند.

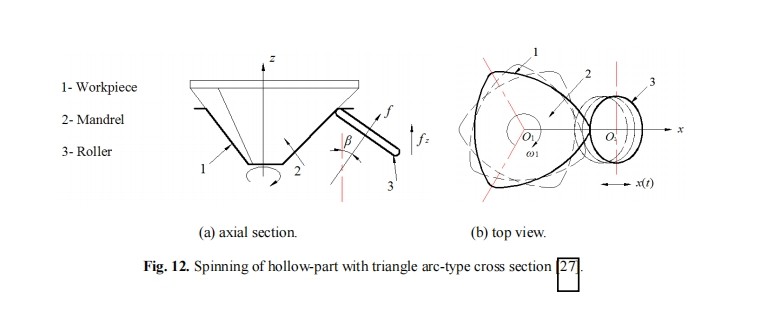

- ریسندگی با مقطع غیر دایرهای: این فاصله با زاویه تغییر میکند. شکلهای متداول مقطع عرضی شامل قوسهای مثلثی، قوسهای چهارضلعی، پنجضلعی و سایر اشکال چندضلعی است (شکلهای ۱۱ و ۱۲ را ببینید).

آزمایشها نشان دادهاند که ریسندگی برای شکلدهی قطعات توخالی پیچیده مختلف با مقاطع غیر دایرهای مؤثر است. چنین فرآیندهایی معمولاً از مسیرهای ابزار با محور کانتور برای تطبیق با تغییرات مقطع عرضی و در عین حال تضمین ضخامت یکنواخت دیواره استفاده میکنند.

در شکلدهی عملی، سرعت پیشروی غلتک باید به صورت پویا با توجه به تغییرات در مرکز هندسی قطعه تنظیم شود. برای مقاطع غیر دایرهای، هنگامی که غلتک از نقطه میانی یک ضلع به سمت رئوس مجاور حرکت میکند، سرعت پیشروی باید با افزایش فاصله افزایش یابد. برای دستیابی به ضخامت دیواره یکنواخت، فاصله بین مندرل و غلتک باید برابر با ضخامت اولیه قطعه باشد.

6.0۴. پیشرفتها و کاربردهای فرآیندهای پیشرفته ریسندگی فلزات

در سالهای اخیر، فناوریهای پیشرفته ریسندگی متعددی برای برآورده کردن نیازهای تولید قطعات هندسی پیچیده توسعه یافتهاند. این نوآوریها مزایای قابل توجهی در افزایش راندمان تولید، کاهش هزینهها و بهینهسازی عملکرد قطعه نشان میدهند. این بخش به طور خلاصه فرآیندهای کلیدی و کاربردهای صنعتی آنها را معرفی میکند، ضمن اینکه مسائل حیاتی مربوط به طراحی ابزار، کنترل فرآیند و عیوب قطعه را تجزیه و تحلیل میکند.

6.1ریسندگی غیر متقارن محوری

یک تکنیک ریسندگی غیرمتقارن محوری با موفقیت برای ساخت اجزای لولهای چند محوره چرخشی، مانند سازههای شفت افست و کج، به کار گرفته شده است. این فرآیند، شکلدهی یکپارچه قطعات توخالی با چندین خط مرکزی غیر همخط را امکانپذیر میکند و نیاز به جوشکاری و مونتاژ سنتی را از بین میبرد.

برای مثال، لولههای اگزوز خودرو معمولاً از یک لوله میانی مستقیم و دو لوله انتهایی که در جهات مختلف قرار گرفتهاند، تشکیل شدهاند. تولید مرسوم شامل پرسکاری و جوشکاری سه بخش جداگانه است که کار طاقتفرسایی است و مستعد تغییر شکل حرارتی و ترکهای ناشی از خستگی در درزهای جوش میباشد.

فرآیند ریسندگی جدید از لولههای آلیاژ آلومینیوم ۶۰۶۱ (با قطر ۱۰۰ میلیمتر و ضخامت دیواره ۱.۸ میلیمتر) برای تولید کل سازه در یک مرحله شکلدهی استفاده میکند. در مقایسه با روشهای سنتی، میزان استفاده از مواد از تقریباً ۷۰۱TP3T به ۹۰۱TP3T بهبود یافته است، در حالی که تعداد مراحل فرآیند از ۱۰ به ۲ کاهش یافته است که هزینهها و خطرات نقص را تا حد زیادی کاهش میدهد. علاوه بر این، تجهیزات ریسندگی CNC مرتبط دارای کنترل همزمان چند محوره هستند که به طور خاص برای شکلدهی با دقت بالا در هندسههای پیچیده غیر متقارن طراحی شدهاند.

6.2ریسندگی با مقطع غیر دایرهای

برای رسیدگی به شکلدهی قطعات توخالی غیر دایرهای، تکنیکهای مختلف ریسندگی توسعه یافتهاند. به عنوان مثال، با تنظیم انحراف شعاعی غلتکها، میتوان قطعات با مقطع بیضوی را مستقیماً روی دستگاه تراش ریسندگی تولید کرد که برای مواد شکلپذیر مانند ورقهای آلومینیومی مناسب است. قطعات معمولی دارای محور اصلی ۱۱۰ میلیمتر، محور فرعی ۹۰ میلیمتر و ضخامت دیواره حدود ۱ میلیمتر هستند.

رویکرد دیگر از یک ساختار اسپیندل همسو با جهت چرخش استفاده میکند که امکان ایجاد هندسههای مقطعی متنوع را فراهم میکند. این روش، مسیرهای ابزار غلتکی را کنترل میکند تا ماده را دقیقاً با پروفیل مندرل مطابقت دهد و قطعاتی با مقطع نامتقارن (مثلاً بیضوی، چهارضلعی) با تناسب عالی و حداقل برگشت فنری تولید کند.

علاوه بر این، اضافه کردن یک مکانیزم دو غلتکی با کنترل فنر مخالف به تجهیزات ریسندگی سنتی، امکان ساخت موفقیتآمیز قطعات با سطح مقطع سهپایه را فراهم کرده است. این نوآوری به طور قابل توجهی توزیع ضخامت دیواره را بهینه میکند و حداکثر تغییر ضخامت را تا 24% کاهش میدهد.

برای افزایش بیشتر دقت شکلدهی، محققان سیستمهای ریسندگی هماهنگشده الکترونیکی را توسعه دادهاند که رابطه فاز بین چرخش اسپیندل و تغذیه غلتک را کنترل میکنند و به شکلدهی بسیار یکنواخت مقاطع پیچیده دست مییابند - بهویژه برای اشکال بیضوی و نامنظم در تولید انبوه مفید است.

6.3چرخش دندانه چرخ دنده

چرخش دندانه چرخدنده در ساخت قطعات پیچیدهای مانند پولیهای تسمه V شکل، میراگرهای دینامیکی و چرخهای خودرو کاربرد پیدا کرده است. تولید مرسوم اغلب به آهنگری یا ریختهگری و به دنبال آن ماشینکاری متکی است که منجر به ضایعات زیاد مواد، راندمان پایین و دقت ابعادی ضعیف میشود.

با استفاده از فناوری ریسندگی نزدیک به شکل نهایی، ورقهای فولادی با ضخامت ۲.۵ میلیمتر میتوانند مستقیماً به قرقرههای دندانهدار تبدیل شوند... بدون قالب یا فقط با یک مندرل. این فرآیند تلرانسهای دقیقی را حفظ میکند. پروفیلهای دندانه به جای ضخیم شدن واقعی مواد، با جریان موضعی مواد تشکیل میشوند. ارتفاع مؤثر دندانه مربوط به ۰.۳ میلیمتر جابجایی شعاعی نسبت به ضخامت پایه است.

در مقایسه با روشهای سنتی، این روش نه تنها استحکام و عمر مفید مصالح را بهبود میبخشد، بلکه نرخ بازده را نیز به طور قابل توجهی افزایش میدهد.

در عملیات عملی، عیوبی مانند انبساط قطر پایه، تاب برداشتن انتهای باز یا مقاطع ناقوسی شکل نامتقارن ممکن است رخ دهد. این مسائل ارتباط نزدیکی با رفتار جریان مواد، طراحی مسیر غلتک و پارامترهای فرآیند دارند و نیاز به بهینهسازی در کنترل تجهیزات و برنامهریزی فرآیند دارند.

7.0نتیجهگیری

این مقاله یک روش طبقهبندی جدید برای فرآیندهای ریسندگی فلزات ارائه میدهد که طیف گستردهای از اشکال هندسی قطعات را در بر میگیرد. این مقاله، ابعاد طبقهبندی تکنیکهای ریسندگی سنتی را با فناوریهای پیشرفته ریسندگی متنوع توسعهیافته در سالهای اخیر ادغام میکند. فرآیندهای ریسندگی سنتی معمولاً بر اساس ویژگیهای تغییر شکل مواد، موقعیت نسبی غلتکها و قطعات خام، استفاده از مندرلها و دماهای شکلدهی طبقهبندی میشوند. چارچوب طبقهبندی جدید ارائه شده در اینجا، با تمرکز بر پیکربندی نسبی محورهای چرخش، هندسه سطح مقطع قطعه و الگوهای تغییر ضخامت دیواره، این مفاهیم را به طور سیستماتیک گسترش میدهد.

یک بررسی جامع در مورد وضعیت توسعه فرآیندهای ریسندگی پیشرفته، از جمله ریسندگی غیر متقارن محوری، ریسندگی با مقطع غیر دایرهای و ریسندگی با دندانه چرخدنده انجام شد. این بررسی اجمالی، طراحی ابزار، توسعه تجهیزات و کاربردهای صنعتی عملی را پوشش میدهد. این پیشرفتهای تکنولوژیکی، کاربرد ریسندگی را به طور قابل توجهی گسترش داده و امکان تولید اشکال و قطعات پیچیدهتر با تقاضای عملکرد بالاتر را فراهم کرده است. نکته قابل توجه این است که این فرآیندها پتانسیل بالایی در صنایعی مانند خودروسازی، که در آن دقت ابعادی و قابلیت اطمینان ساختاری بسیار مهم هستند، نشان میدهند.

در حال حاضر، مواد رایجی که با این روشهای پیشرفته ریسندگی پردازش میشوند شامل آلومینیوم خالص، آلیاژهای آلومینیوم و فولادهای کم کربن - فلزاتی با شکلپذیری خوب - هستند. قطعات تولید شده از طریق این روشها عموماً تمامیت ساختاری و الزامات عملکرد کاربردهای مورد نظر خود را برآورده میکنند. با این حال، چالشهای فنی همچنان باقی است، به ویژه در کنترل دقیق ضخامت دیواره برای اجزای با مقطع غیر دایرهای در سناریوهای با دقت بالا.

تحقیقات آینده باید بر حوزههای زیر تمرکز داشته باشند:

- مکانیسمهای تکامل ریزساختاری: درک عمیقتر از تغییرات ریزساختاری در طول ریسندگی برای بهبود خواص مواد؛

- بهینهسازی یکپارچه عملکرد فرآیند: توسعه مدلهای یکپارچه برای ایجاد تعادل بین دقت ابعادی، استحکام مواد و راندمان شکلدهی؛

- سازگاری با مواد با کارایی بالا: گسترش کاربرد ریسندگی در آلیاژهای با استحکام بالا و شکلدهی دشوار؛

- توسعه سیستم کنترل هوشمند: حسگرهای پیشرفته و فناوریهای کنترل حلقه بسته را برای بهبود اتوماسیون و هوشمندسازی فرآیند ریسندگی به کار بگیرید.

به طور خلاصه، پیشرفت فناوریهای نوین ریسندگی، شکلدهی فلزات را فراتر از شکلدهی ساده سنتی بدنههای چرخشی به سمت پیچیدگی بیشتر و عملکرد بهبود یافته سوق میدهد و پشتیبانی قوی برای آینده تولید کارآمد و دقیق فراهم میکند.