شکلدهی فلزات، به عنوان شاخهای حیاتی از مهندسی فرآوری مواد، نقش کلیدی در امکانپذیر کردن کاربرد صنعتی مواد فلزی ایفا میکند. برخلاف روشهای ریختهگری، ماشینکاری یا اتصال، شکلدهی فلزات به تغییر شکل پلاستیک تحت نیروهای خارجی برای تغییر شکل مواد و همزمان اصلاح ساختار دانهبندی داخلی و خواص مکانیکی آنها متکی است. این امر تولید قطعاتی با استحکام بالا، ریزساختار یکنواخت و راندمان شکلدهی عالی را امکانپذیر میسازد.

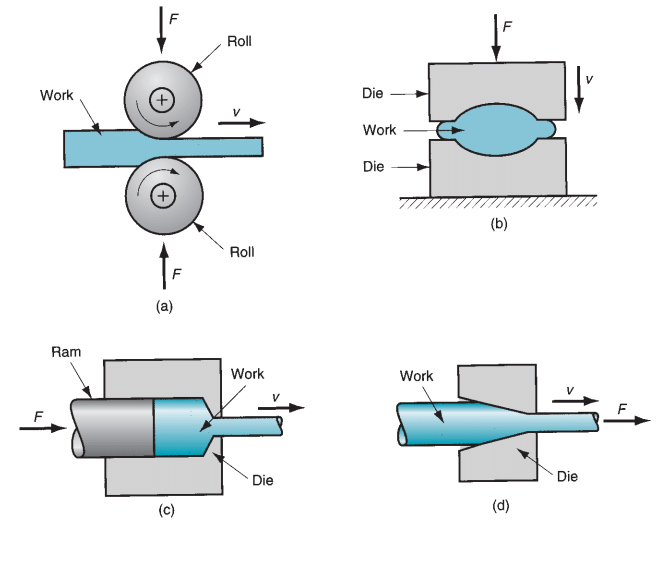

بسته به دمای تغییر شکل و ویژگیهای فرآیند، شکلدهی فلزات به کار سرد، کار گرم و کار گرم طبقهبندی میشود که خود به فرآیندهایی مانند آهنگری، نورد، کشش و اکستروژن تقسیم میشوند. این روشها به طور گسترده در ساخت محصولاتی مانند میل لنگ خودرو، پروفیلهای معماری، قطعات سازهای هوافضا و رساناهای الکترونیکی کاربرد دارند.

1.0مبانی نظریه شکلدهی فلزات

1.1طبقهبندی فرآیندهای شکلدهی

در عمل صنعتی، شکلدهی محصولات فلزی عمدتاً به چهار دسته فرآیند اساسی متکی است که هر کدام نقشهای فنی و سناریوهای کاربردی متمایزی دارند:

- ریختهگری: فلز مذاب در حفره قالب ریخته میشود و برای ایجاد شکل مورد نظر، جامد میشود. این روش برای تولید انبوه قطعات پیچیده مناسب است، اگرچه ممکن است عیوبی مانند تخلخل و انقباض رخ دهد.

- ماشینکاری: مواد از طریق برش یا سنگزنی برداشته میشوند تا به شکل نهایی برسند. این روش دقت ابعادی بالایی را ارائه میدهد اما میزان مصرف مواد کمی دارد که آن را برای پرداخت دقیق مناسب میکند.

- اتصال: قطعات از طریق جوشکاری، پیچ و مهره یا اتصال چسبی مونتاژ میشوند. این روش معمولاً برای مونتاژهای بزرگ یا پیچیده استفاده میشود.

- تغییر شکل پلاستیک (شکلدهی فلزات): نیروهای خارجی باعث تغییر شکل پلاستیک دائمی در فلزات میشوند و ساختار و عملکرد را در حین شکلدهی بهینه میکنند. این روش، کارایی را با مزایای مکانیکی ترکیب میکند و تمرکز اصلی این بحث است.

1.2تأثیر ساختار بلوری فلز بر شکلدهی

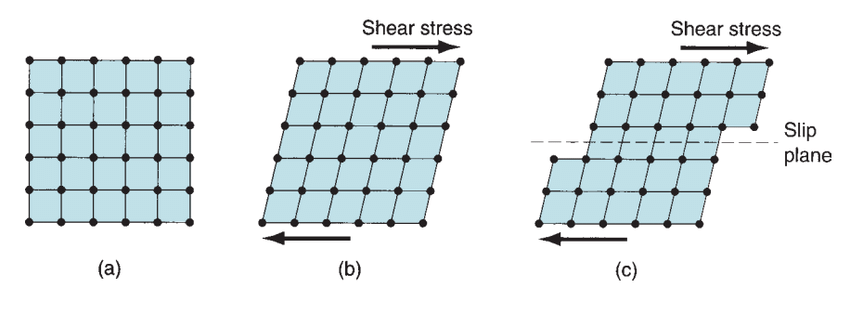

فلزات پلیکریستال هستند و از دانههای نامنظم تشکیل شدهاند و اتمهای درون هر دانه در یک شبکه تناوبی قرار گرفتهاند. هنگامی که نیروهای خارجی بر فلزات اعمال میشوند، سه تغییر کلیدی ممکن است رخ دهد:

- تکهتکه شدن دانهها: اگر تنش از حد تسلیم شبکه بیشتر شود، مرزهای دانهها میلغزند و دانهها شکافته میشوند.

- مهاجرت اتمی: اتمها در امتداد جهت تنش پخش میشوند و باعث ایجاد تنظیماتی در مورفولوژی دانه میشوند.

- اعوجاج شبکه: اتمها از موقعیتهای تعادل منحرف میشوند و منجر به تنشهای داخلی و سختشوندگی کرنشی میشوند.

تغییر شکلپذیری پلاستیک فلزات به شکلپذیری بستگی دارد که با اندازه دانه همبستگی مثبت دارد. دانههای بزرگتر مقاومت مرزی کمتری دارند و امکان تغییر شکل بیشتری را فراهم میکنند، در حالی که دانههای ریزتر استحکام بالاتری دارند اما مقاومت بیشتری در برابر تغییر شکل نشان میدهند. دمای تغییر شکل یکی دیگر از عوامل تعیینکننده است: در دمای اتاق، فلزات سفت و سخت هستند و برای تغییر شکل به نیروی بیشتری نیاز دارند، در حالی که در دماهای بالا، فعالیت اتمی افزایش مییابد و مقاومت در برابر تغییر شکل کاهش مییابد.

1.3تفاوتهای اصلی بین کار سرد، گرم و داغ

کار سرد

تعریف: تغییر شکل پلاستیک انجام شده در دمایی پایینتر از دمای تبلور مجدد (معمولاً دمای اتاق تا 0.3Tₘ، که در آن Tₘ نقطه ذوب است). در موارد خاص، از دماهای کمی بالاتر (مثلاً 50 تا 100 درجه سانتیگراد برای مس) برای افزایش شکلپذیری استفاده میشود.

اصل: تبلور مجدد رخ نمیدهد. دانهها در جهت تنش کشیده و تغییر شکل میدهند و ساختاری "فیبری" ایجاد میکنند. تغییر شکل شبکهای باعث سختشوندگی کرنشی میشود.

ویژگیها:

- مزایا: نیازی به تجهیزات گرمایشی ندارد، سطوح صافی ایجاد میکند (Ra ≤ 1.6 μm)، دقت ابعادی بالا را تضمین میکند (تحمل تا IT8-IT10)، استحکام و عملکرد خستگی را افزایش میدهد و از اکسیداسیون جلوگیری میکند.

- محدودیتها: به نیروی بسیار بالاتری نیاز دارد (مثلاً آهنگری سرد فولاد کم کربن به بار بیشتری نسبت به آهنگری گرم نیاز دارد)، به تجهیزات با ظرفیت بالا نیاز دارد، شکلپذیری را کاهش میدهد (خطر ترک خوردن)، اغلب برای کاهش کارسختی به آنیل میانی نیاز دارد و ممکن است تنشهای پسماند باقی بگذارد.

کار گرم

تعریف: تغییر شکلی که در محدوده میانی بین کار سرد و گرم (0.3Tₘ–0.5Tₘ) انجام میشود و دقت کار سرد را با شکلپذیری کار گرم متعادل میسازد.

اصل: دماها برای کاهش مقاومت در برابر تغییر شکل و کاهش کرنش سختی کافی هستند، اما برای تبلور مجدد کامل به اندازه کافی بالا نیستند. بازیابی جزئی بدون درشت شدن دانهها که معمولاً در کار گرم اتفاق میافتد، رخ میدهد.

ویژگیها:

- مزایا: کاهش بار ابزار به میزان 20-30% در مقایسه با کار سرد، بهبود شکلپذیری، نیاز به مراحل آنیل کمتر، دقت ابعادی نزدیک به کار سرد (IT9-IT11) و فقط اکسیداسیون یا دکربوریزاسیون خفیف.

- محدودیتها: نیاز به کنترل دقیق دما (نوسانات ≤ ±20 درجه سانتیگراد)، تجهیزات با تنظیم حرارتی، و کاربرد محدود مواد (عمدتاً آلیاژهای آلومینیوم و مس).

کار داغ

تعریف: تغییر شکل پلاستیک انجام شده در دمای بالاتر از تبلور مجدد (0.5Tₘ–0.8Tₘ)، که با تغییر شکل و تبلور مجدد همزمان مشخص میشود.

اصل: در دماهای بالا، اتمها انرژی کافی برای تشکیل دانههای جدید بدون کرنش دارند و سختشوندگی کرنشی از بین میرود. اگر گرمای باقیمانده بیش از حد باشد، دانههای جدید ممکن است خیلی بزرگ شوند و عملکرد مکانیکی را کاهش دهند.

ویژگیها:

- مزایا: مقاومت در برابر تغییر شکل کم (فقط ۱/۵ تا ۱/۳ کار سرد)، شکلپذیری بالا (تغییر شکل >50%)، عدم وجود تنش پسماند، ریزدانه شدن باعث افزایش خواص مکانیکی میشود و نیاز به بار کمتر برای تجهیزات دارد.

- محدودیتها: نیاز به ورودی گرمای قابل توجه (مثلاً آهنگری فولاد در دمای 1100 تا 1150 درجه سانتیگراد)، مستعد تشکیل پوسته اکسید (ضخامت 5 تا 10 میکرومتر)، دقت ابعادی پایینتر (IT12-IT14)، ثبات کمتر قطعه و سایش شدید ابزار به دلیل دمای بالا.

اهمیت فنی دمای تبلور مجدد

دمای تبلور مجدد به عنوان آستانه بحرانی جداکننده کار سرد و گرم عمل میکند. این دما به عنوان "پایینترین دمایی که در آن دانههای تغییر شکل یافته به طور کامل با دانههای جدید بدون کرنش جایگزین میشوند" تعریف میشود. تبلور مجدد استحکام و سختی را (به میزان 20-40%) کاهش میدهد در حالی که شکلپذیری را بهبود میبخشد (افزایش طول میتواند بیش از 50% افزایش یابد). محدودههای خاص بر اساس جنس متفاوت است: فولاد (600-900 درجه سانتیگراد)، آلیاژهای آلومینیوم (200-300 درجه سانتیگراد) و آلیاژهای مس (300-400 درجه سانتیگراد). در عمل، کار گرم در دمای 50-100 درجه سانتیگراد زیر دمای تبلور مجدد خاتمه مییابد تا از رشد بیش از حد دانه جلوگیری شود.

2.0فرآیندهای آهنگری و ویژگیهای فنی آنها

2.1مفهوم اساسی آهنگری

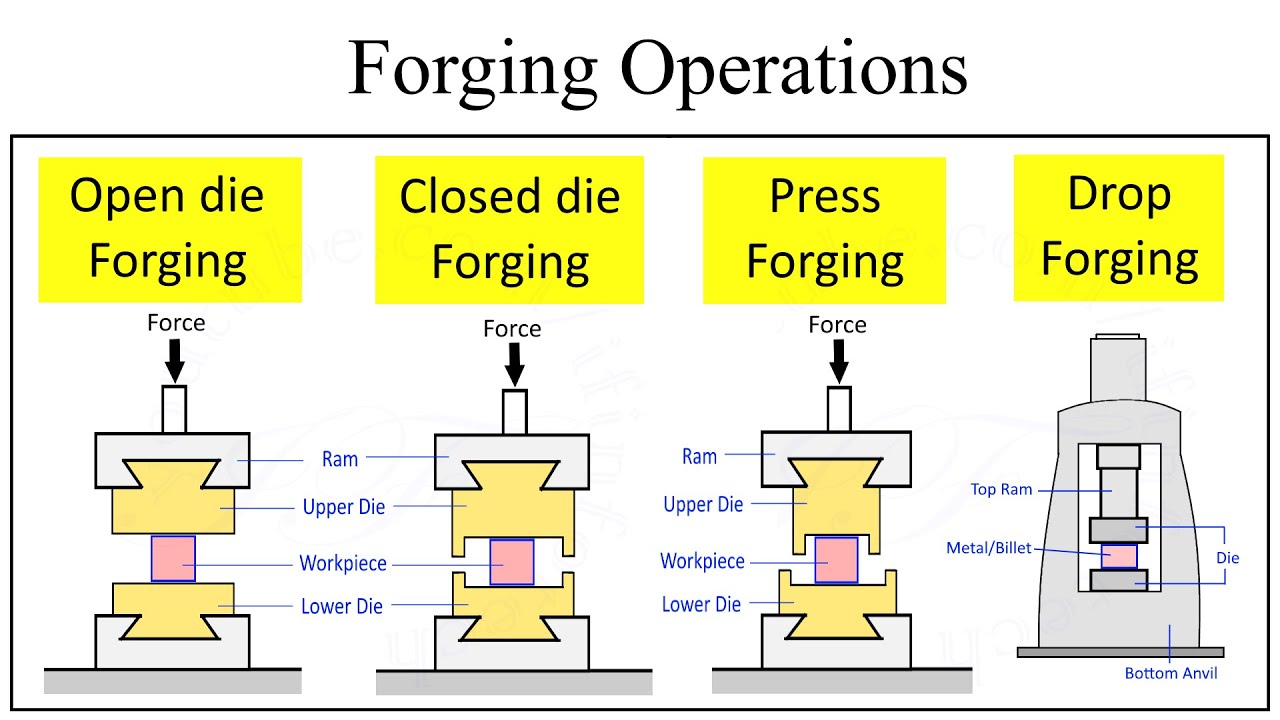

آهنگری یک فرآیند شکلدهی فلزات است که از نیروی فشاری موضعی برای شکلدهی مواد استفاده میکند. اصل اساسی آن بر ضربه یا فشار چکش یا قالب برای وادار کردن فلز به انطباق با حفره قالب یا دستیابی به کنترل شکل مطلوب متکی است.

- بر اساس دما: آهنگری به سه دسته آهنگری گرم (بالاتر از دمای تبلور مجدد)، آهنگری سرد (در دمای اتاق) و آهنگری گرم (دماهای میانی) طبقهبندی میشود.

- بر اساس محدودیت قالب: آهنگری را میتوان به آهنگری با قالب باز و آهنگری با قالب بسته تقسیم کرد.

2.2انواع اصلی فرآیندهای آهنگری

آهنگری قالب باز

اصل: فلز بین قالبهای بدون حفره محصور تغییر شکل میدهد. قالب بالایی به یک سنبه متصل است، قالب پایینی به یک سندان ثابت شده است و چکشکاری مکرر به تدریج قطعه کار را به شکل مورد نظر خود نزدیکتر میکند.

کاربردها: قطعات بزرگ یا نامتقارن مانند روتور ژنراتور و میل لنگهای دریایی، معمولاً در تولید تک قطعه یا در تیراژ کم.

ویژگیها: انعطافپذیری بالا، هزینه ابزارسازی پایین، اما دقت ابعادی پایین (تلرانس ±۵ تا ۱۰ میلیمتر). نیاز به ماشینکاری اضافی دارد و به شدت به مهارت اپراتور وابسته است.

آهنگری قالب بسته

اصول: فلز درون یک حفره قالب محصور تغییر شکل میدهد. ضربات تکی یا چندگانه تضمین میکند که حفره کاملاً پر شده است. این را میتوان به آهنگری قالب ضربهای (با پلیسه) و آهنگری بدون پلیسه تقسیم کرد.

کاربردها: قطعات متقارن تولید شده در دستههای متوسط تا بزرگ، مانند قطعات چرخدنده و سر پیچها.

ویژگیها: دقت ابعادی بالا (تلرانس ±۰.۵ تا ۲ میلیمتر)، پرداخت سطح خوب، ساختار یکنواخت. با این حال، هزینه ابزارسازی به طور قابل توجهی بالاتر است (۵ تا ۱۰ برابر ابزارهای قالب باز) و تنظیم دقیق قالب مورد نیاز است.

آهنگری آپست

اصل: فشردهسازی محوری طول فلز را کاهش و سطح مقطع را افزایش میدهد. یک کاربرد معمول در تولید سر پیچ است. برای جلوگیری از کمانش، طول شمش بدون تکیهگاه نباید از سه برابر قطر آن بیشتر باشد.

کاربردها: میلههای فولادی با قطر ≤200 میلیمتر، مناسب برای هر دو حالت سرد و گرم. محصولات رایج شامل بستها، شیرآلات و کوپلینگها هستند.

آهنگری غلتکی

اصل: با استفاده از یک دستگاه آهنگری رولمیلگردهای گرم شده به تدریج توسط غلتکهای خارج از مرکز با شیارهای تشکیل دهنده فشرده و کشیده میشوند و امکان کنترل دقیق بر شکل مقطع را فراهم میکنند.

کاربردها: آهنگری غلتکی که برای قطعات شفت بلند مانند فنرهای تخت و محورها ایدهآل است، معمولاً به عنوان یک مرحله پیش شکلدهی قبل از عملیات آهنگری بعدی استفاده میشود.

ویژگیها: بهرهوری بالا (۳ تا ۵ برابر آهنگری قالب باز) و استفاده عالی از مواد (≥۹۰۱TP۳T) را ارائه میدهد. با این حال، عموماً به قطعاتی با مقاطع متقارن محدود میشود.

2.3تجهیزات آهنگری و نقصها

انواع تجهیزات اصلی

- پرسهای هیدرولیک: ظرفیت ۵ تا ۵۰۰ مگا نیوتن، فشار آهسته و یکنواختی را برای تغییر شکل یکنواخت اعمال میکنند. مناسب برای قطعات بزرگ و آهنگری دقیق.

- پرسهای مکانیکی: ظرفیت ۹۰۰ کیلونیوتن تا ۱۱۰ مگانیوتن، از مکانیزمهای چرخ طیار و میللنگ برای انتقال نیرو استفاده میکنند و با سرعت ۱۰ تا ۵۰ ضربه در دقیقه کار میکنند. مناسب برای تولید با تیراژ متوسط.

- بخار/چکشهای پنوماتیکنیروی ضربه را از طریق نیروی جاذبه یا هوای فشرده تولید میکنند، با ظرفیتهای ۴۰۰ تا ۸۰۰۰ کیلوگرم. معمولاً برای آهنگری قالب باز قطعات کوچک استفاده میشود.

عیوب و علل معمول آهنگری

| نوع نقص | علت | تأثیر |

| بسته شدن/تا شدن سرد | جریان ضعیف فلز که باعث همپوشانی سطوح، اغلب در گوشهها میشود | کاهش مقاومت خستگی، خطر گسترش ترک |

| حفره دار شدن | رسوب در طول آهنگری گرم به سطح نفوذ میکند | کیفیت سطح کاهش یافته، نیاز به سنگ زنی اضافی دارد |

| ناهمراستایی قالب | تنظیم نادرست قالب که باعث عدم تطابق حفره میشود | عدم دقت ابعادی، ممکن است منجر به ضایعات شود |

| ترکهای داخلی | گرمایش ناهموار یا سرعت تغییر شکل بیش از حد که باعث ایجاد تنش داخلی میشود | پیوستگی مواد را از بین میبرد، ظرفیت بار را کاهش میدهد |

| داغ شدن بیش از حد/سوختگی | دما از حالت جامد تجاوز میکند و باعث ذوب مرز دانهها میشود | شکنندگی مواد، از دست دادن ظرفیت تحمل بار |

3.0فرآیندهای نورد و مشخصات فنی آنها

3.1اصل اساسی غلتیدن

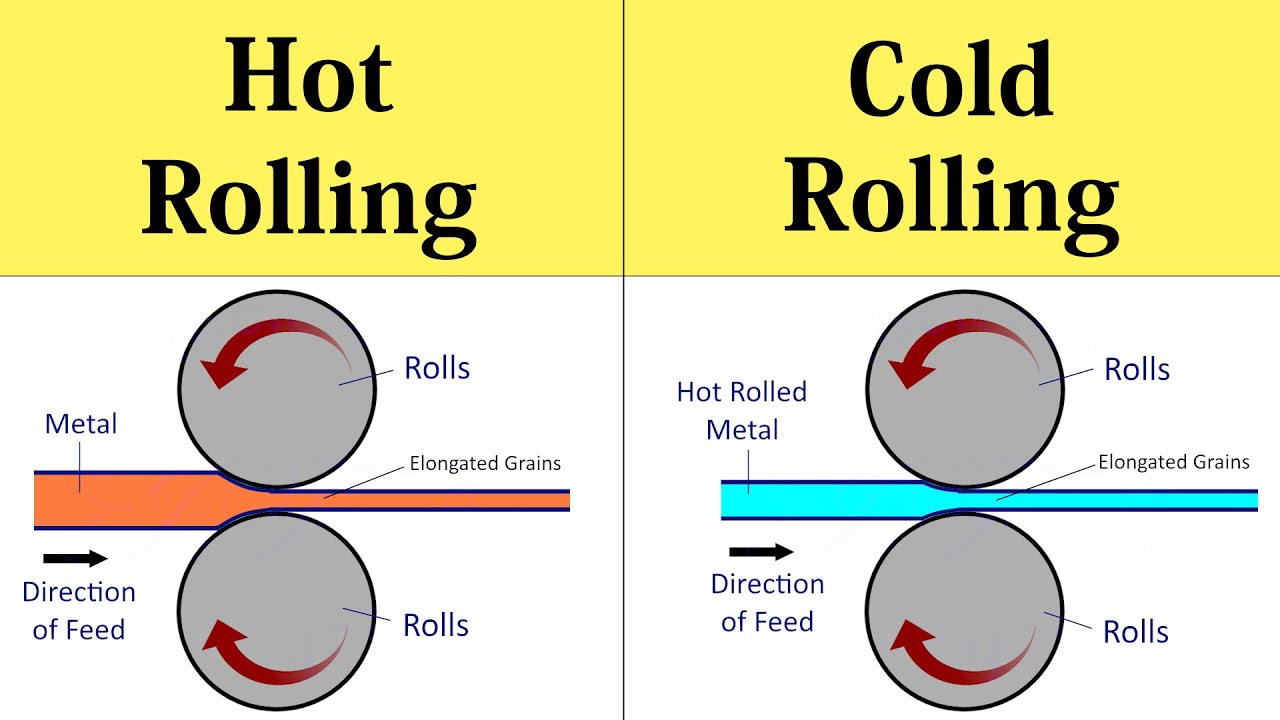

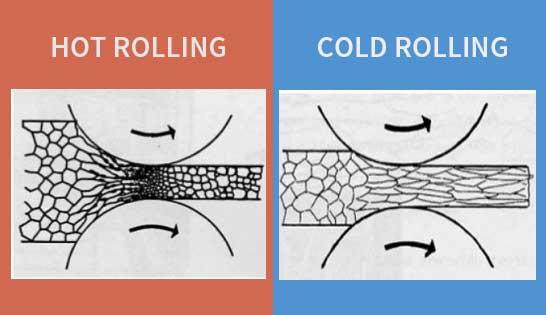

نورد یک فرآیند شکلدهی پیوسته است که در آن غلتکهای استوانهای، فلز را فشرده و کشیده میکنند و در عین حال طول آن را افزایش میدهند و سطح مقطع آن را کاهش میدهند. پارامترهای کلیدی شامل کاهش (کاهش ضخامت)، نسبت کاهش (کاهش/ضخامت اولیه) و گسترش (افزایش عرض) هستند. بر اساس دما، نورد را میتوان به نورد گرم (بالاتر از دمای تبلور مجدد) و نورد سرد (در دمای اتاق) تقسیم کرد که تفاوتهای قابل توجهی در ریزساختار و کنترل خواص دارند.

3.2مقایسه بین نورد گرم و نورد سرد

| شاخص فنی | نورد گرم | نورد سرد |

| محدوده دما | فولاد: ۱۱۰۰-۱۱۵۰ درجه سانتیگراد، آلومینیوم: ۳۶۰-۵۲۰ درجه سانتیگراد | دمای اتاق تا 0.3Tₘ |

| تغییر ریزساختاری | تغییر شکل و تبلور مجدد به طور همزمان رخ میدهند و دانههای ریز و یکنواختی ایجاد میکنند. | دانهها کشیده و تغییر شکل میدهند و منجر به سختشوندگی کرنشی میشوند |

| کیفیت سطح | رسوب اکسیدی ضخیم (۵ تا ۱۰ میکرومتر)، پرداخت ضعیف (Ra ≥ ۶.۳ میکرومتر) | بدون رسوب اکسید، پرداخت عالی (Ra ≤ 1.6 μm) |

| دقت ابعادی | تلرانس ±0.1-0.5 میلیمتر | تلرانس ±0.01-0.1 میلیمتر |

| خواص مکانیکی | استحکام متوسط، شکلپذیری خوب | استحکام بالاتر (20-40% بیشتر از نورد گرم)، شکلپذیری کمتر |

| کاربردها | شکلدهی خشن پروفیلها و صفحات ضخیم | شکلدهی نهایی ورقهای نازک، نوارها و پروفیلهای دقیق |

3.3انواع آسیاب نورد و عیوب نورد

انواع آسیاب نورد مغزهگیری (بر اساس پیکربندی غلتکها)

- آسیاب دو طبقه: ساختار ساده، موجود در نوع معکوس (غلتکها در هر دو جهت میچرخند، برای نورد خشن استفاده میشوند) و نوع غیر معکوس (یک جهته، برای مقاطع ساده استفاده میشوند).

- آسیاب سه طبقه: غلتکهای بالایی، میانی و پایینی به طور متناوب در جهتهای مخالف میچرخند و امکان نورد رفت و برگشتی قطعه کار را فراهم میکنند. مناسب برای صفحات متوسط و ضخیم.

- آسیاب چهار طبقه: متشکل از غلتکهای کاری با قطر کوچک (اعمال فشار) که توسط غلتکهای پشتیبان با قطر بزرگ (جلوگیری از خم شدن) پشتیبانی میشوند. معمولاً برای ورقها و نوارها استفاده میشود.

- آسیاب خوشهای: غلتکهای کاری با قطر بسیار کوچک (≤10 میلیمتر) توسط چندین غلتک پشتیبان پشتیبانی میشوند. مناسب برای تولید نوارهای بسیار نازک مانند فویل آلومینیومی (ضخامت ≤0.01 میلیمتر).

عیوب غلتشی معمول و اقدامات کنترلی

- لبههای موجدار: در اثر خم شدن غلتک ایجاد میشود و منجر به کاهش بیش از حد لبه میشود. با طراحی تاج غلتک (قطر کمی بزرگتر در مرکز) کنترل میشود.

- ترکهای زیپی: ناشی از شکلپذیری ناکافی یا دمای نورد بیش از حد پایین است. با پیشگرم کردن شمشها تا دمای مناسب کنترل میشود.

- لایه لایه شدن (پوسته پوسته شدن): زمانی رخ میدهد که تغییر شکل ناهموار باعث ایجاد تنش کششی مرکزی بیش از حد شود. با بهینهسازی نسبت کاهش (≤30% در هر پاس) کنترل میشود.

- چین خوردگیها: ناشی از کاهش بیش از حد کم است که منجر به همپوشانی سطح فلز میشود. با اطمینان از حداقل کاهش ≥5% در هر پاس، کنترل میشود.

4.0فرآیندهای کشش و اکستروژن

4.1طراحی فلزی

تعریف و ویژگیهای اصلی

کشش فرآیندی است که در آن نیروی کششی، یک شمش فلزی را از طریق دهانه قالب میکشد و سطح مقطع آن را کاهش میدهد. تمایز کلیدی آن از اکستروژن در جهت نیرو نهفته است: کشش از «کشیدن» استفاده میکند، در حالی که اکستروژن به «فشار دادن» متکی است. بر اساس اندازه محصول، کشش به موارد زیر طبقهبندی میشود:

- کشش میلگرد: سطح مقطع ≥10 میلیمتر مربع، مورد استفاده برای ساخت شفت. انجام شده بر روی دستگاه کشش با نیروی کشش ≤150 تن.

- کشش سیم: سطح مقطع ≤10 میلیمتر مربع، مورد استفاده برای سیمها و فنرها. برای اطمینان از دقت، نیاز به چندین بار عبور (قطر میتواند تا 0.0025 میلیمتر کاهش یابد) با قالبهای الماسی دارد.

- کشش لوله: از یک مندرل برای کنترل قطر داخلی، چه ثابت و چه شناور، استفاده میشود. معمولاً برای پرداخت نهایی لولههای بدون درز استفاده میشود.

مزایا و محدودیتهای فرآیند

- مزایا: دقت ابعادی بالا (تلرانس IT7-IT9)، پرداخت سطح عالی (Ra ≤0.8 μm)، قابلیت تولید مقاطع پیچیده مانند میلگردهای شکلدار.

- محدودیتها: تغییر شکل محدود در هر پاس (کاهش قطر ≤20%)، نیاز به چندین پاس با آنیل میانی. مناسب برای قطعات با سطح مقطع کوچک.

4.2اکستروژن

اصل و طبقهبندی

اکستروژن، فلز را در یک محفظه بسته قرار میدهد و از طریق یک پیستون فشار اعمال میکند و آن را از میان قالب عبور میدهد تا محصولات بلندی با مقاطع عرضی منطبق با دهانه قالب تولید کند. بر اساس دما و جهت نیرو، اکستروژن به موارد زیر تقسیم میشود:

- اکستروژن گرم: در دمای 0.5 تا 0.75 درجه سانتیگراد و با فشارهای 35 تا 700 مگاپاسکال انجام میشود. به طور گسترده برای پروفیلهای آلیاژ آلومینیوم و مس مانند قابهای پنجره و سازههای هوافضا استفاده میشود.

- اکستروژن سرد: در دمای اتاق تا دمای 0.3Tₘ انجام میشود. برای قطعات دقیق فولادی و آلومینیومی مانند قوطیها و قطعات چرخدنده به کار میرود. امکان شکلدهی تقریباً به شکل نهایی را فراهم میکند.

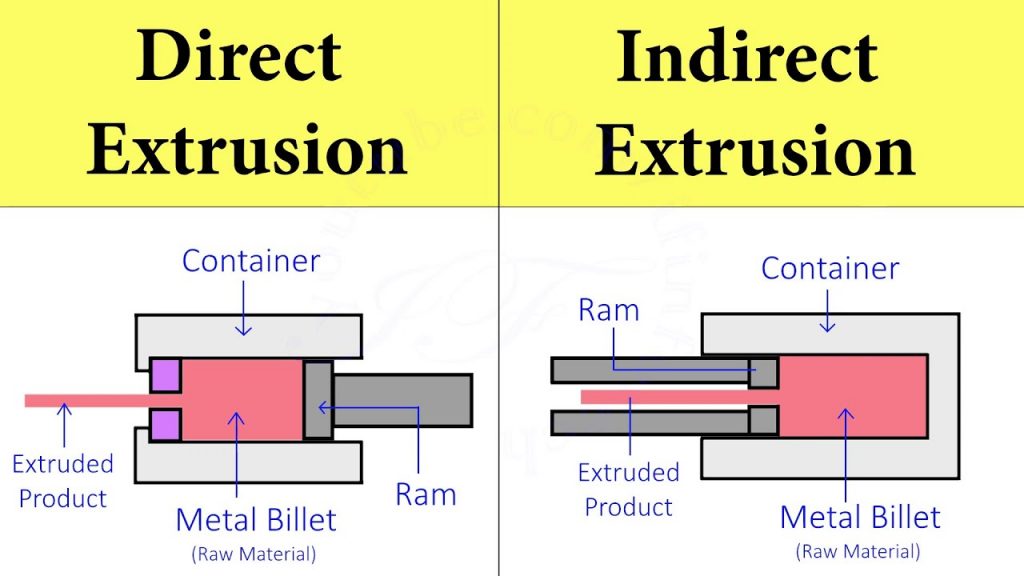

- اکستروژن مستقیم (رو به جلو): فلز در همان جهت حرکت کوبه جریان مییابد. باید بر اصطکاک با ظرف غلبه شود، که آن را برای مقاطع ساده مناسب میکند.

- اکستروژن غیرمستقیم (معکوس): فلز در خلاف جهت حرکت رام جریان مییابد و اصطکاک محفظه را از بین میبرد. برای پروفیلهای توخالی پیچیده مناسب است.

عیوب معمول اکستروژن

- ترکهای سطحی: ناشی از دما یا سرعت اکستروژن بیش از حد بالا، که در آن تنش سطحی از استحکام کششی بیشتر میشود.

- نقص لوله: جریان ناهموار باعث میشود که پوسته اکسید و آخالها به مرکز محصول کشیده شوند.

- ترکهای داخلی: تنش هیدرواستاتیک کششی بالا در مرکز ناحیه تغییر شکل قالب منجر به تشکیل حفره میشود.

- درزهای سطحی: مواد باقی مانده از اکستروژن قبلی روی سطح قالب باقی میمانند و روی محصول چاپ میشوند.

5.0نتیجهگیری

فناوریهای شکلدهی فلزات، از عوامل اصلی در تولید مدرن هستند که استفاده کارآمد از مواد و کنترل دقیق خواص مکانیکی را تضمین میکنند. هر فرآیند دارای ویژگیهای فنی و مرزهای کاربردی متمایزی است:

- کار سرد (آهنگری سرد، نورد سرد، کشش سرد): برای قطعات با دقت و استحکام بالا مناسب است، اما به تجهیزات با تناژ بالا و آنیل میانی نیاز دارد.

- کار گرم (آهنگری گرم، نورد گرم، اکستروژن گرم): بهترین روش برای تغییر شکلهای بزرگ و قطعات بزرگ، با شکلپذیری آسان اما دقت کمتر و کیفیت سطح پایینتر.

- گرمکاری: مزایای سردکاری و گرمکاری را متعادل میکند، برای قطعات با دقت متوسط و دسته متوسط قابل استفاده است، اما نیاز به کنترل دقیق دما دارد.

- نقاط قوت خاص فرآیند: آهنگری در شکلهای سهبعدی پیچیده عالی عمل میکند؛ نورد برای پروفیلهای طویل پیوسته بهینه شده است؛ کشش برای مقاطع کوچک و دقیق مناسب است؛ اکستروژن امکان تولید پروفیلهای پیچیده و توخالی را فراهم میکند.

در عمل، انتخاب فرآیند باید ویژگیهای مواد (مثلاً شکلپذیری، دمای تبلور مجدد)، الزامات محصول (دقت، استحکام، حجم تولید) و محدودیتهای هزینه را در نظر بگیرد. بهینهسازی پارامترهای فرآیند مانند دما، سرعت تغییر شکل و طراحی قالب به کاهش عیوب و بهبود کیفیت محصول و راندمان تولید کمک میکند.

با نگاهی به آینده، توسعه شکلدهی فلزات بر کنترل هوشمند دما، طراحی دقیق قالب و شیوههای پایدار (مانند آهنگری گرم بدون اکسیداسیون) متمرکز خواهد شد تا نیازهای رو به رشد صنایع تولیدی پیشرفته را برآورده کند.

منابع

www.researchgate.net/figure/Basic-bulk-deformation-processes-a-rolling-b-forging-c-extrusion-and-d-drawing_fig26_325178996

www.researchgate.net/figure/Deformation-of-a-crystal-structure-a-original-lattice-belastic-deformation-with-no_fig12_325178996

www.youtube.com/watch?v=YuQFhbRaWD0