در عملیات ماشینکاری، ابزارهای برش مستقیماً در فرآیند حذف مواد دخیل هستند و مسئول برش فلز اضافی از قطعه کار میباشند. انتخاب نوع ابزار، ساختار، جنس و پارامترهای هندسی به شدت به ویژگیهای قطعه کار و پیکربندی ابزار ماشین بستگی دارد. این انتخابها برای اطمینان از دقت ماشینکاری، کارایی و پایداری کلی فرآیند بسیار مهم هستند.

1.0چه نوع ابزارهای برش فلز وجود دارد؟

بر اساس تفاوت در هدف ماشینکاری و روشهای پردازش، ابزارهای برش فلز را میتوان به هفت دسته اصلی زیر طبقهبندی کرد. هر دسته به طور خاص برای سناریوهای ماشینکاری خاص طراحی شده است:

- ابزارهای تراشکاری و برششامل ابزارهای تراشکاری (که معمولاً در ماشینهای تراش معمولی و تراشهای CNC استفاده میشوند)، ابزارهای رندهکاری (مختص ماشینهای شکلدهنده)، ابزارهای شیارزنی، ابزارهای بورینگ، ابزارهای تراشکاری فرم و ابزارهای برش خاص مختلف. این ابزارها عمدتاً برای برش مستقیم، ماشینکاری کانتور و عملیات اولیه حذف مواد استفاده میشوند.

- ابزارهای سوراخکاریابزارهایی را پوشش میدهد که برای ایجاد سوراخ در مواد جامد و همچنین اصلاح سوراخهای موجود، مانند متهها (که معمولاً در ماشینهای حفاری شعاعی استفاده میشوند) و برقوها (که معمولاً در مراکز ماشینکاری استفاده میشوند) استفاده میشوند. این ابزارها برای تولید ویژگیهای سوراخ دقیق و با کیفیت بالا ضروری هستند.

- ابزارهای بروشینگطراحی شده برای ماشینکاری سوراخهای سرتاسری با اشکال مختلف، سطوح صاف و پروفیلهای شکل داده شده. بروشها ابزارهایی با چند دندانه و با بهرهوری بالا هستند که معمولاً همراه با ماشینهای بروش افقی استفاده میشوند و آنها را برای محیطهای تولید انبوه ایدهآل میکنند.

- تیغههای فرزبرای ماشینکاری سطوح صاف، سطوح جانبی، سطوح پلهای، سطوح شکلدهی شده و همچنین برای عملیات برش و شیارزنی استفاده میشود. نمونههای رایج شامل فرزهای پیشانی، فرزهای فرمدهی و فرزهای شیاردار هستند که هم راندمان بالا و هم انعطافپذیری ماشینکاری را ارائه میدهند.

- ابزارهای برش رزوه: برای ماشینکاری رزوههای داخلی و خارجی، از جمله ابزارهای تراش رزوه، قلاویزها و قالبها (که معمولاً در ... استفاده میشوند) کاربرد دارد. ماشینهای نورد نخ) این ابزارها نقش تعیین کننده ای در تعیین دقت و قابلیت اطمینان اتصالات رزوه ای دارند.

- ابزارهای برش دنده: به طور خاص برای ماشینکاری چرخ دنده های گستران و سایر پروفیل های چرخ دنده غیر گستران، مانند صفحات چرخ دنده، صفحات مارپیچ و صفحات دوار طراحی شده است. اینها ابزارهای تخصصی ضروری برای تولید چرخ دنده های دقیق هستند.

- ابزارهای ساینده: شامل چرخ های سنگ زنی (که معمولاً در سنگ زنی های سطحی استفاده می شوند)، تسمه های ساینده، سنگ های روغنی و چرخ های پرداخت. این ابزارها برای عملیات پرداخت سطح به منظور بهبود زبری سطح، دقت ابعادی و کیفیت کلی قطعه استفاده می شوند.

2.0پارامترهای هندسی ابزارهای برش فلز چگونه تعریف و اعمال میشوند؟

هندسه ابزار یک عامل تعیینکننده در عملکرد برش است. تعریف و کاربرد آن باید بر اساس یک سیستم مرجع واحد باشد. توضیح زیر از سه جنبه ساختار یافته است: عناصر تشکیلدهنده، زوایای هندسی و زوایای کاری.

2.1اجزای تشکیل دهنده بخش برش یک ابزار چیست؟

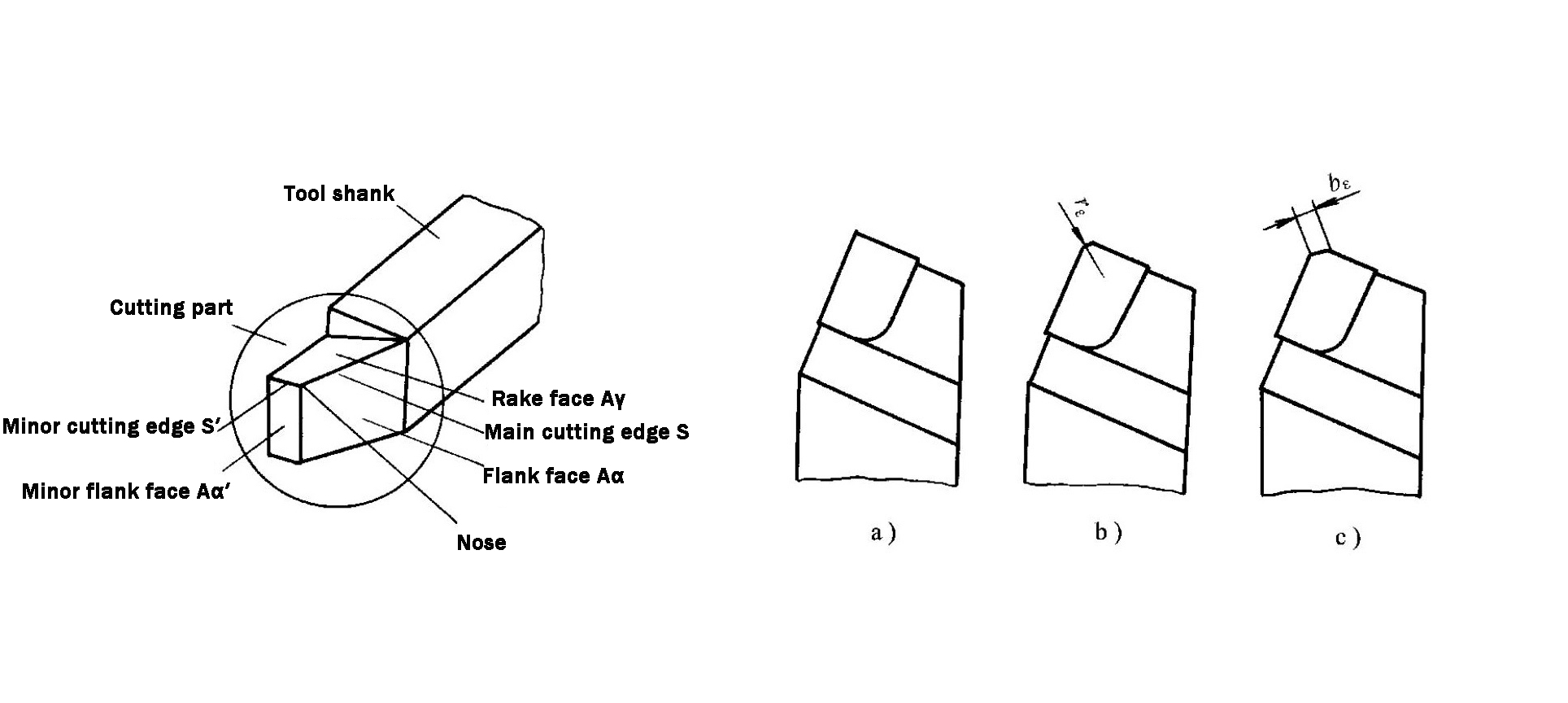

اگرچه ابزارهای برش از نظر نوع و ساختار بسیار متفاوت هستند، اما ترکیب اصلی قطعات برش آنها اساساً ثابت است. به عنوان مثال، یک ابزار تراشکاری خارجی استاندارد را در نظر بگیرید، عناصر اصلی قسمت برش آن به شرح زیر است (شکل 1-19 را ببینید):

- صورت چنگکی (Aᵧ)سطحی که برادهها در حین برش روی آن جریان مییابند. این امر مستقیماً بر راندمان تخلیه براده و عملکرد برش تأثیر میگذارد.

- صورت پهلو (Aᵣ): سطحی که رو به سطح انتقالی قطعه کار قرار دارد. هندسه آن بر اصطکاک برشی و تولید گرما تأثیر میگذارد.

- صورت کمکی پهلو (Aᵣ′): سطحی که رو به سطح ماشینکاری شده قطعه کار قرار دارد و عمدتاً مسئول تضمین کیفیت سطح است.

- لبه برش اصلی (S): خط تقاطع بین سطح چنگک و سطح جانبی. این سطح انتقالی را تشکیل میدهد و وظیفه اصلی حذف مواد را بر عهده دارد.

- لبه برش کمکی (S′)خط تقاطع بین سطح براده و سطح جانبی کمکی. این خط به همراه لبه برش اصلی برای حذف مواد و در نهایت شکل دادن به سطح ماشینکاری شده کار میکند.

- بینی ابزارلبه برش کوچک در محل اتصال لبههای برش اصلی و کمکی. میتواند دماغه گرد یا دماغه پخدار باشد (شکل 1-20 را ببینید) و تأثیر مستقیمی بر پایداری برش و پرداخت سطح دارد.

2.2زوایای هندسی قطعه برش چگونه طبقهبندی و اندازهگیری میشوند؟

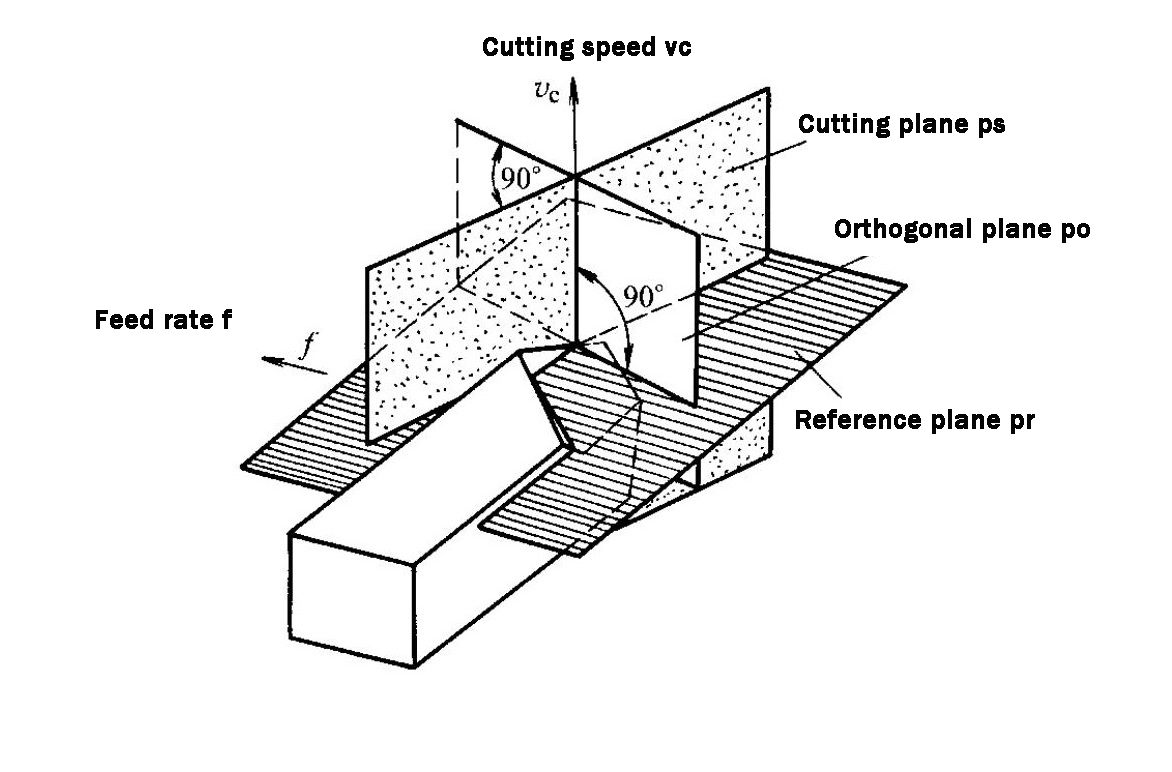

تعریف پارامترهای هندسی ابزار بر اساس سیستمهای مختصات مرجع و صفحات مرجع است. سیستم مرجع ابزار در حالت استراحت، مبنای اساسی برای طراحی، ساخت، تیز کردن و اندازهگیری ابزار است. زوایای تعریف شده در این سیستم، زوایای تعیین شده (اسمی) نامیده میشوند. در زیر مروری بر سیستم صفحه مرجع متعامد رایج و زوایای مرتبط با آن ارائه شده است.

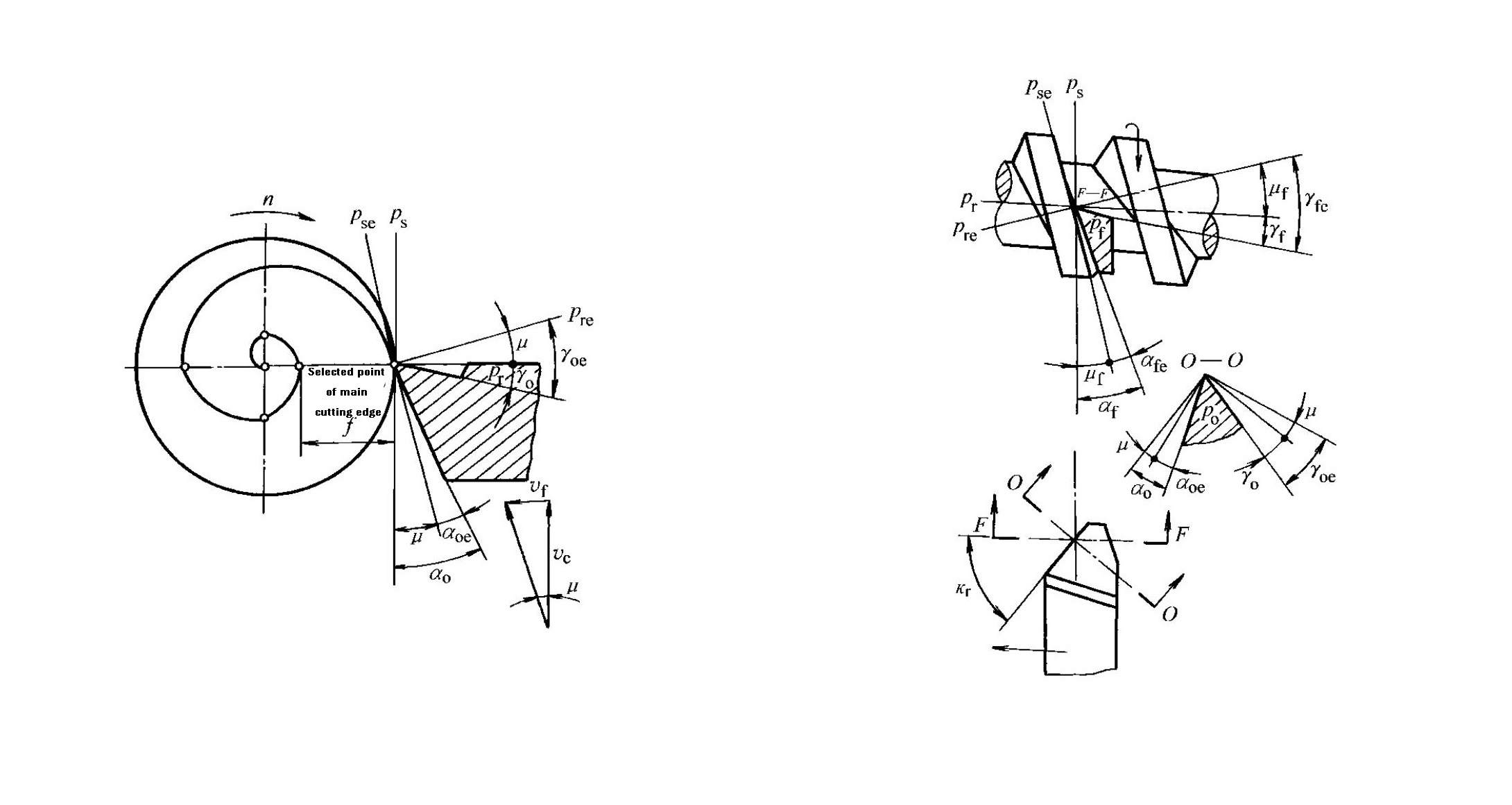

ترکیب سیستم صفحه مرجع متعامد (شکل 1-21 را ببینید)

- صفحه پایه (Pᵣ): صفحهای که از نقطه انتخاب شده روی لبه برش عبور میکند و عمود بر جهت اصلی حرکت برش است. برای ابزارهای تراشکاری و رندهکاری، این صفحه موازی با صفحه نصب ساقه ابزار است؛ برای ابزارهای چرخشی مانند متهها و فرزها، این صفحه از محور ابزار عبور میکند.

- صفحه برش (Pₛ): صفحهای که از نقطه انتخاب شده روی لبه برش عبور میکند، مماس بر لبه برش و عمود بر صفحه پایه است. برای ابزارهای لبه صاف، شامل لبه برش است و عمود بر صفحه پایه است.

- صفحه متعامد (Pₒ): صفحهای که از نقطه انتخاب شده روی لبه برش عبور میکند و عمود بر هر دو صفحه پایه و صفحه برش است. همچنین میتوان آن را به عنوان صفحه عمود بر تصویر لبه برش روی صفحه پایه در نظر گرفت.

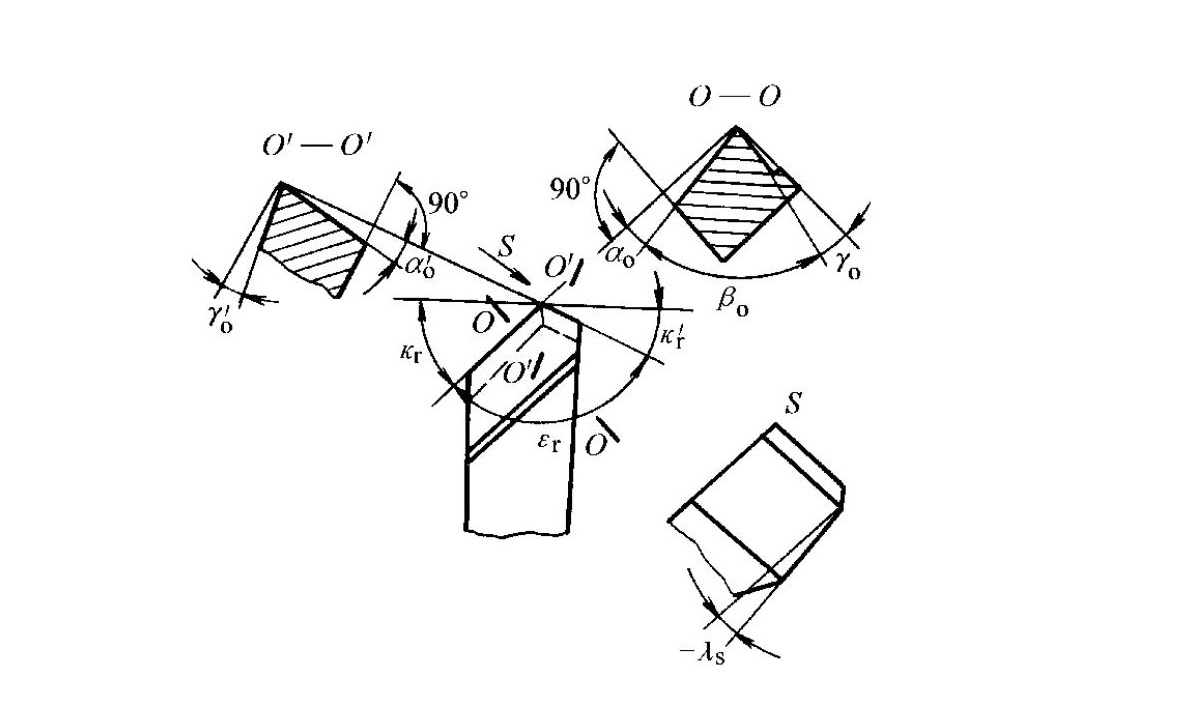

طبقهبندی و تعریف زوایای ابزار تعیینشده (شکل ۱-۲۲ را ببینید)

زوایای تعیینشده در صفحات مرجع مختلف اندازهگیری شده و به صورت زیر تعریف میشوند:

زاویههای اندازهگیری شده در صفحه متعامد

- زاویه شیب (γₒ)زاویه بین سطح براده و صفحه پایه. وقتی زاویه بین سطح براده و صفحه برش کمتر از ۹۰ درجه باشد، مثبت و وقتی بیشتر از ۹۰ درجه باشد، منفی است. این زاویه تأثیر قابل توجهی بر عملکرد برش دارد.

- زاویه لقی (αₒ)زاویه بین سطح جانبی و صفحه برش. وقتی زاویه بین سطح جانبی و صفحه پایه کمتر از ۹۰ درجه باشد، مثبت و وقتی بیشتر از ۹۰ درجه باشد، منفی است. وظیفه اصلی آن کاهش اصطکاک بین سطح جانبی و سطح انتقالی است.

- زاویه گوه (βₒ): زاویه بین سطح شیبدار و سطح جانبی. این یک زاویه مشتق شده است که به صورت زیر محاسبه میشود:βₒ = 90° − (γₒ + αₒ) (معادله ۱-۱).

زاویههای اندازهگیری شده در صفحه پایه

- زاویه لبه برش اصلی (κᵣ): زاویه بین صفحه برش اصلی و جهت پیشروی فرضی. این مقدار همیشه مثبت است.

- زاویه لبه برش کمکی (κᵣ′): زاویه بین صفحه برش کمکی و جهت پیشروی مخالف فرضی.

- زاویه بینی (εᵣ): زاویه بین صفحه برش اصلی و صفحه برش کمکی. این یک زاویه مشتق شده است که به صورت زیر محاسبه میشود: εᵣ = 180° − (κᵣ + κᵣ′) (معادله 1-2).

زاویه اندازهگیری شده در صفحه برش

- زاویه شیب (λₛ)زاویه بین لبه برش اصلی و صفحه پایه. وقتی دماغه ابزار بالاتر از صفحه نصب ساق ابزار باشد، مثبت، وقتی پایینتر باشد منفی و وقتی موازی باشد (لبه برش در صفحه پایه قرار گیرد) 0 درجه است.

زاویه اندازهگیری شده در صفحه متعامد کمکی

- زاویه کمکی خلاصی (αₒ′): زاویه بین سطح جانبی کمکی و صفحه برش کمکی. وقتی زاویه بین سطح جانبی کمکی و صفحه پایه کمتر از ۹۰ درجه باشد، مثبت و وقتی بیشتر از ۹۰ درجه باشد، منفی است. این زاویه موقعیت سطح جانبی کمکی را تعیین میکند.

2.3چه عواملی بر زوایای کار یک ابزار برش تأثیر میگذارند؟

زوایای تعیینشده شرایط ایدهآل را نشان میدهند. در ماشینکاری واقعی، حرکت پیشروی و نصب ابزار، هندسه برش واقعی را تغییر میدهند و در نتیجه زوایای کاری ایجاد میشوند. عوامل اصلی تأثیرگذار به شرح زیر هستند:

تأثیر حرکت خوراک

- حرکت تغذیه عرضی (شکل 1-23 را ببینید): در طول جدا کردن یا شیار زدن روی دستگاه تراش، ابزار به صورت عرضی تغذیه میشود. جهت حرکت حاصل، زاویهای برابر با μ با جهت حرکت اصلی تشکیل میدهد. صفحه پایه کاری (Pᵣₑ) و صفحه برش کاری (Pₛₑ) نسبت به صفحه پایه (Pᵣ) و صفحه برش (Pₛ) به اندازه μ میچرخند. زوایای براده و لقی کار عبارتند از: γₒₑ = γₒ + μαₒₑ = αₒ - μ (معادله 1-3) که در آن tan μ = f / (πd)، f پیشروی عرضی در هر دور (mm/r) و d قطر لحظهای در نقطه برش انتخاب شده (mm) است. در نتیجه، زاویه براده کاری افزایش مییابد در حالی که زاویه لقی کار کاهش مییابد. بنابراین، در طول تراشکاری عرضی، αₒ باید به طور مناسب افزایش یابد تا این اثر جبران شود.

- حرکت تغذیه طولی (شکل 1-24 را ببینید)در عملیاتی مانند تراشکاری رزوه، جهت حرکت برآیند، زاویهای برابر با μᵦ با جهت حرکت اصلی تشکیل میدهد. زوایای براده و لقی کاری به صورت زیر تغییر میکنند: γᵦₑ = γᵦ + μᵦαᵦₑ = αᵦ − μᵦ (معادله ۱-۴) که در آن tan μᵦ = f / (πdω)، γᵦ و αᵦ زوایای براده و لقی اندازهگیری شده در مقطع F-F هستند و dω قطر قطعه کار در نقطه انتخاب شده (میلیمتر) است. قطر پیشروی بزرگتر یا قطر کوچکتر، زاویه براده کاری را افزایش و زاویه لقی کاری را کاهش میدهد. بنابراین، زوایای لقی مختلفی باید در دو طرف ابزار تراشکاری رزوه بر اساس جهت هدایت رزوه و مارپیچ انتخاب شوند.

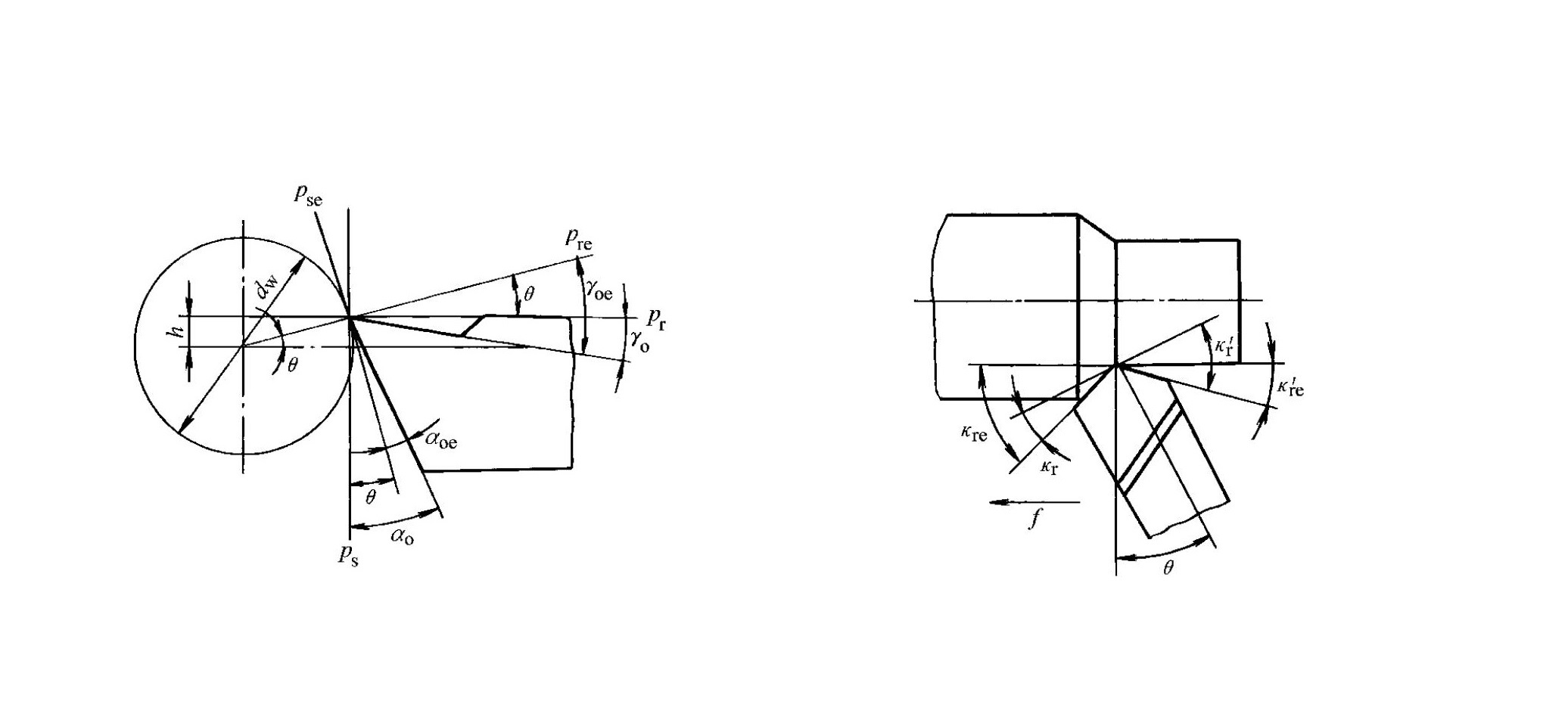

تأثیر موقعیت نصب ابزار

- تأثیر ارتفاع ابزار (شکل ۱-۲۵ را ببینید)به عنوان مثال، با در نظر گرفتن تراشکاری خارجی، با صرف نظر از حرکت پیشروی و با فرض λₛ = 0، هنگامی که لبه برشی بالای مرکز قطعه کار قرار میگیرد، پایه کاری و صفحات برشی به اندازه زاویه θ میچرخند. زوایای کاری به صورت زیر میشوند: γₒₑ = γₒ + θαₒₑ = αₒ - θ (معادله 1-5) که در آن h ارتفاع لبه برشی بالای مرکز قطعه کار است. هنگامی که لبه برشی زیر مرکز است، تغییرات زاویه برعکس است. در عملیات بورینگ، روند تغییرات زوایای کاری برعکس تراشکاری خارجی است.

- تأثیر عمود نبودن محور ساقه ابزار بر جهت پیشروی (شکل ۱-۲۶ را ببینید)وقتی محور ساقه ابزار نسبت به جهت پیشروی به اندازه زاویه θ کج میشود، زوایای لبه برش کاری به صورت زیر تغییر میکنند: κᵣₑ = κᵣ + θκᵣₑ′ = κᵣ′ − θ (معادله ۱-۶)

3.0چگونه باید مواد ابزار برش فلز انتخاب شوند؟

مواد ابزار برشی به طور خاص به موادی اطلاق میشود که برای بخش برشی یک ابزار استفاده میشوند. عملکرد آنها عامل تعیینکننده در اثربخشی برش است و باید بر اساس الزامات ماشینکاری و ویژگیهای قطعه کار، به صورت علمی انتخاب شوند.

3.1مواد ابزار برشی باید چه ویژگیهای اصلی داشته باشند؟

در طول برش، لبه برش ابزار در معرض دما، فشار بالا، اصطکاک، ضربه و ارتعاش قرار میگیرد. بنابراین، مواد ابزار برش باید الزامات عملکردی کلیدی زیر را برآورده کنند:

- سختی بالا و مقاومت در برابر سایشسختی در دمای اتاق نباید کمتر از 60 HRC باشد. به طور کلی، سختی بالاتر، محتوای کاربید بالاتر، ذرات کاربید ریزتر و توزیع یکنواختتر منجر به مقاومت به سایش بهتر میشود.

- استحکام و مقاومت کافی: برای جلوگیری از شکستگی ابزار یا لب پریدگی لبه در حین ماشینکاری، استحکام خمشی و چقرمگی ضربه کافی مورد نیاز است.

- مقاومت حرارتی خوب و رسانایی حرارتیمقاومت حرارتی به توانایی حفظ سختی، مقاومت در برابر سایش، استحکام و چقرمگی در دماهای بالا اشاره دارد. رسانایی حرارتی بهتر به کاهش دمای ناحیه برش و کاهش سرعت سایش ابزار کمک میکند.

- قابلیت تولید خوب و راندمان اقتصادیاین ماده باید قابلیت ماشینکاری، آهنگری، عملیات حرارتی، جوشکاری و سنگزنی خوبی داشته باشد، ضمن اینکه نسبت هزینه به عملکرد مطلوبی نیز داشته باشد.

3.2انواع و ویژگیهای رایج مواد ابزار برش چیست؟

مواد رایج برای ابزارهای برشی شامل فولاد ابزار کربنی، فولاد ابزار آلیاژی، فولاد تندبر (HSS)، کاربید سمانته و مواد فوق سخت است. در میان این مواد، فولاد تندبر و کاربید سمانته بیشترین کاربرد را دارند.

فولاد تندبر (HSS)

فولاد تندبر (High-Speed Steel) یک فولاد ابزار پرآلیاژ است که حاوی مقادیر قابل توجهی تنگستن، کروم، مولیبدن، وانادیوم و سایر عناصر آلیاژی است. این فولاد دارای استحکام بالا، چقرمگی ضربه خوب و مقاومت سایشی و حرارتی نسبتاً بالا است و قابلیت برش را در دماهای 600 تا 700 درجه سانتیگراد حفظ میکند. فولاد تندبر (HSS) حداقل تغییر شکل ناشی از عملیات حرارتی را نشان میدهد و آهنگری و سنگزنی آن آسان است، که آن را به یک ماده ابزار برشی با عملکرد کلی عالی و کاربرد گسترده تبدیل میکند. این فولاد به ویژه برای ساخت ابزارهای برشی پیچیده مانند فرز، مته، صفحه و متههای برش مناسب است. بر اساس الزامات کاربردی، فولاد تندبر را میتوان به دو دسته اصلی تقسیم کرد:

- فولاد پرسرعت عمومیسختی معمولاً بین ۶۳ تا ۶۶ راکول (HRC) است. سرعت برش هنگام ماشینکاری فولاد معمولاً به ۵۰ تا ۶۰ متر بر دقیقه محدود میشود. این فولاد برای برش با سرعت بالا یا ماشینکاری مواد بسیار سخت مناسب نیست. گریدهای رایج شامل W18Cr4V (عملکرد کلی خوب)، W6Mo5Cr4V2 (استحکام، چقرمگی و قابلیت کار در دمای بالا بالاتر از W18Cr4V، اما پایداری حرارتی کمی پایینتر) و W14Cr4VMn-RE (عملکرد نزدیک به W18Cr4V) هستند.

- فولاد پرسرعت با کارایی بالافولادهای HSS با کاربرد عمومی و با افزایش محتوای کربن و وانادیوم یا با افزودن عناصری مانند کبالت و آلومینیوم توسعه یافتهاند. این فولادها میتوانند سختی حدود 60 راکول را در دمای 630 تا 650 درجه سانتیگراد حفظ کنند و عمر ابزار آنها 1.5 تا 3 برابر فولادهای HSS با کاربرد عمومی است. آنها برای ماشینکاری مواد با برش دشوار مانند فولادهای زنگ نزن آستنیتی، آلیاژهای دما بالا و آلیاژهای تیتانیوم مناسب هستند. گریدهای رایج شامل انواع پرکربن (9W18Cr4V)، انواع پروانادیوم (W12Cr4V4Mo) و انواع فوق سخت (مانند W6Mo5Cr4V2Al و W2Mo9Cr4VCo8) هستند. با این حال، عملکرد کلی آنها عموماً نسبت به فولادهای HSS با کاربرد عمومی پایینتر است و محدوده کاربرد آنها با توجه به شرایط برش محدودتر است.

گریدها و خواص رایج فولادهای تندبر در جدول 1-3 خلاصه شده است.

| دسته بندی | درجه | سختی (HRC) | مقاومت خمشی (گیگاپاسکال) | چقرمگی ضربه (MJ·m⁻²) | سختی گرم در دمای 600 درجه سانتیگراد (HRC) | قابلیت آسیاب کردن |

| HSS همه منظوره | W18Cr4V | ۶۲–۶۶ | ۳.۳۴ ≈ | 0.294 | 48.5 | خوب؛ میتوان آن را با چرخهای آلومینایی معمولی سنگزنی کرد |

| W6Mo5Cr4V2 | ۶۲–۶۶ | ۴.۶ ≈ | ≈0.5 | ۴۷–۴۸ | کمی پایینتر از W18Cr4V؛ قابل سنگزنی با چرخهای آلومینایی معمولی | |

| W14Cr4VMn-RE | ۶۴–۶۶ | ۴.۰ ≈ | ۰.۲۵ ≈ | 48.5 | خوب؛ قابل مقایسه با W18Cr4V | |

| HSS با کارایی بالا | 9W18Cr4V (پرکربن) | ۶۷–۶۸ | ۳.۰ ≈ | ≈0.2 | 51 | خوب؛ قابل سنگ زنی با چرخ های آلومینای معمولی |

| W12Cr4V4Mo (وانادیوم بالا) | ۶۳–۶۶ | ۳.۲ ≈ | 0.25 | 51 | ضعیف | |

| W6Mo5Cr4V2Al (فوق العاده سخت) | ۶۸–۶۹ | ۳.۴۳ ≈ | ۰.۳ ≈ | 55 | کمی پایینتر از W18Cr4V | |

| W10Mo4Cr4V3Al | ۶۸–۶۹ | ۳.۰ ≈ | ۰.۲۵ ≈ | 54 | نسبتاً ضعیف | |

| W6Mo5Cr4V5SiNbAl | ۶۶–۶۸ | ۳.۶ ≈ | ۰.۲۷ ≈ | 51 | ضعیف | |

| W12Cr4V3Mo3Co5Si | ۶۹–۷۰ | ۲.۵ ≈ | ۰.۱۱ ≈ | 54 | ضعیف | |

| W2Mo9Cr4VCo8 (M42) | ۶۶–۷۰ | ۲.۷۵ ≈ | ۰.۲۵ ≈ | 55 | خوب؛ قابل سنگ زنی با چرخ های آلومینای معمولی |

کاربیدهای سیمانی

کاربیدهای سمانته مواد متالورژی پودری هستند که از کاربیدهای با سختی و نقطه ذوب بالا (مانند WC، TiC، TaC و NbC) ساخته شده و با چسبهای فلزی از جمله Co، Mo یا Ni پیوند خوردهاند. آنها سختی دمای اتاق 78-82 HRC و مقاومت حرارتی 800-1000 درجه سانتیگراد را نشان میدهند. سرعت برش مجاز آنها معمولاً 4 تا 10 برابر بیشتر از فولاد تندبر است. به دلیل چقرمگی ضربه و مقاومت خمشی نسبتاً کمتر، کاربیدهای سمانته معمولاً لحیم کاری شده یا به صورت مکانیکی روی بدنه ابزار بسته میشوند. کاربیدهای سمانته رایج به سه دسته اصلی طبقهبندی میشوند:

- کاربید تنگستن-کبالت (YG): متشکل از WC و Co، که چقرمگی خوبی ارائه میدهد اما سختی و مقاومت سایشی کمی پایینتری دارد. مناسب برای ماشینکاری مواد شکننده مانند چدن. محتوای بالاتر Co چقرمگی را بهبود میبخشد. گریدهای معمول شامل YG8 (خشن کاری)، YG6 (نیمه پرداخت) و YG3 (پرداخت) هستند که مقدار عددی نشان دهنده محتوای کبالت است.

- کاربیدهای تنگستن-تیتانیوم-کبالت (YT): متشکل از WC، TiC و Co، دارای مقاومت حرارتی و سایشی خوب اما چقرمگی ضربهای نسبتاً ضعیف. مناسب برای ماشینکاری مواد شکلپذیر مانند فولادها. محتوای بالاتر TiC مقاومت سایشی را افزایش میدهد اما چقرمگی را کاهش میدهد. گریدهای رایج شامل YT5 (خشنکاری)، YT15 (نیمهپرداختکاری) و YT30 (پرداختکاری) است.

- کاربیدهای تنگستن-تیتانیوم-تانتالوم (نیوبیوم) (YW): با افزودن TaC یا NbC به کاربیدهای نوع YT تولید میشود و مزایای هر دو نوع YG و YT را با هم ترکیب میکند. مناسب برای ماشینکاری فولاد، چدن، فلزات غیرآهنی، آلیاژهای دما بالا و سایر موادی که ماشینکاری آنها دشوار است. گریدهای رایج شامل YW1 و YW2 هستند.

کاربیدهای YG، YT و YW به ترتیب با کلاسهای ISO K، P و M مطابقت دارند. گریدها، خواص و کاربردهای آنها در جدول 1-4 خلاصه شده است.

| نوع | درجه | سختی (HRA) | سختی (HRC) | مقاومت خمشی (گیگاپاسکال) | مقاومت در برابر سایش | مقاومت در برابر ضربه | مقاومت در برابر حرارت | مواد قابل استفاده | ویژگیهای ماشینکاری |

| تنگستن-کبالت | وایجی۳ | 91 | 78 | 1.08 | – | – | – | چدن، فلزات غیر آهنی | برش، پرداخت و نیمه پرداخت مداوم |

| YG6X | 91 | 78 | 1.37 | – | – | – | چدن، آلیاژهای مقاوم در برابر حرارت | تکمیل و نیمه تکمیل | |

| وایجی۶ | 89.5 | 75 | 1.42 | – | – | – | چدن، فلزات غیر آهنی | خشنکاری مداوم؛ نیمهکارهکاری متناوب | |

| وایجی۸ | 89 | 74 | 1.47 | – | – | – | چدن، فلزات غیر آهنی | زبرکاری متناوب | |

| تنگستن-تیتانیوم-کبالت | YT5 | 89.5 | 75 | 1.37 | – | – | – | فولاد | ماشینکاری خشن |

| YT14 | 90.5 | 77 | 1.25 | – | – | – | فولاد | نیمهتمامکاری متناوب | |

| YT15 | 91 | 78 | 1.13 | – | – | – | فولاد | خشنکاری مداوم؛ نیمهکارهکاری متناوب | |

| YT30 | 92.5 | 81 | 0.88 | – | – | – | فولاد | پرداخت مداوم | |

| کاربیدهایی با افزودنیهای فلزات کمیاب | یا۶ | 92 | 80 | 1.37 | خوب | – | – | چدن سرد شده، فلزات غیر آهنی، فولادهای آلیاژی | نیمه تمام |

| YW1 | 92 | 80 | 1.28 | – | خوب | خوب | فولادهای دشوار ماشینکاری | تکمیل و نیمه تکمیل | |

| YW2 | 91 | 78 | 1.47 | – | خوب | – | فولادهای دشوار ماشینکاری | نیمه پرداخت و خشن کاری | |

| نیکل-مولیبدن-تیتانیوم | YN10 | 92.5 | 81 | 1.08 | خوب | – | خوب | فولاد | پرداخت مداوم |

3.3سناریوهای کاربردی برای سایر مواد مخصوص ابزار برش چیست؟

علاوه بر مواد ابزار رایج، مواد ابزار برشی ویژه زیر برای نیازهای خاص ماشینکاری سطح بالا طراحی شدهاند:

- مواد ابزار پوشش داده شدهلایههای نازکی از ترکیبات فلزی نسوز مانند TiC، TiN و Al₂O₃ با استفاده از فرآیندهای CVD (رسوب بخار شیمیایی) یا PVD (رسوب بخار فیزیکی) بر روی فولاد پرسرعت یا زیرلایههای کاربید سیمانی رسوب داده میشوند. این ابزارها استحکام و چقرمگی زیرلایه را با مقاومت سایشی برتر پوشش ترکیب میکنند. پوششهای TiC بر سختی و مقاومت سایشی تأکید دارند، پوششهای TiN مقاومت اکسیداسیون و خواص ضد چسبندگی را افزایش میدهند، در حالی که پوششهای Al₂O₃ پایداری حرارتی عالی را فراهم میکنند. نوع پوشش را میتوان با توجه به نیازهای خاص ماشینکاری انتخاب کرد.

- سرامیکابزارهای برش سرامیکی که عمدتاً از Al₂O₃ تشکیل شدهاند، معمولاً سختی ≥78 HRC دارند و میتوانند دمای 1200 تا 1450 درجه سانتیگراد را تحمل کنند. آنها از سرعتهای برش بسیار بالایی پشتیبانی میکنند اما استحکام خمشی نسبتاً کم و مقاومت ضربه ضعیفی دارند. ابزارهای سرامیکی برای عملیات پرداخت کاری روی فولاد، چدن، مواد با سختی بالا و قطعات با دقت بالا مناسب هستند.

- الماساین ابزارها که عمدتاً به شکل الماس مصنوعی هستند، سختی بسیار بالایی از خود نشان میدهند (تقریباً 10000 HV، در مقایسه با 1300-1800 HV برای کاربید سیمانی). مقاومت سایشی آنها 80 تا 120 برابر کاربید سیمانی است. با این حال، ابزارهای الماسی چقرمگی کم و میل ترکیبی شیمیایی قوی با مواد آهنی دارند که آنها را برای ماشینکاری فلزات آهنی نامناسب میکند. آنها در درجه اول برای پرداخت دقیق و پرسرعت فلزات غیرآهنی و مواد غیرفلزی استفاده میشوند.

- نیترید بور مکعبی (CBN)CBN یک ماده فوق سخت مصنوعی با سختی تقریبی ۷۳۰۰ تا ۹۰۰۰ HV و مقاومت حرارتی ۱۳۰۰ تا ۱۵۰۰ درجه سانتیگراد است. این ماده میل ترکیبی شیمیایی کمی با عناصر آهنی نشان میدهد، اما استحکام نسبتاً کمی دارد و قابلیت لحیمکاری آن ضعیف است. ابزارهای CBN عمدتاً برای ماشینکاری فولادهای سختشده، چدن سرد شده، آلیاژهای دما بالا و سایر موادی که ماشینکاری آنها دشوار است، استفاده میشوند.

4.0سوالات متداول: سوالات متداول در مورد ابزارهای برش فلز

سوال ۱: چگونه ابزار برش مناسب برای عملیات ماشینکاری خود را انتخاب کنم؟

الف) انتخاب به جنس قطعه کار، فرآیند ماشینکاری و نوع ابزار ماشین بستگی دارد. ابزارهای تراشکاری برای ماشینهای تراش، تیغههای فرز برای ماشینهای فرز، متهها برای ماشینهای سوراخکاری و دندانهها برای ماشینهای برش افقی استفاده میشوند. هندسه و جنس ابزار باید با شرایط برش مطابقت داشته باشد تا عملکرد بهینه حاصل شود.

Q2: تفاوت بین زوایای تعیین شده و زوایای کار چیست؟

الف) زوایای تعیینشده، زوایای ایدهآلی هستند که برای طراحی و اندازهگیری ابزار در شرایط استاتیک تعریف شدهاند. زوایای کاری، زوایای واقعی در حین ماشینکاری هستند که تحت تأثیر حرکت پیشروی، ارتفاع نصب ابزار و شیب ابزار قرار میگیرند. تنظیم صحیح، برش پایدار و کیفیت سطح را تضمین میکند.

سوال ۳: زاویه براده و زاویه لقی چه تاثیری بر عملکرد برش دارند؟

الف) زاویه براده (γₒ) جریان براده و مقاومت برشی را کنترل میکند، در حالی که زاویه لقی (αₒ) اصطکاک بین سطح جانبی و سطح قطعه کار را کاهش میدهد. انتخاب زوایای مناسب، عمر ابزار را بهبود میبخشد، گرما را کاهش میدهد و دقت ابعادی را تضمین میکند.

Q4: کدام کلاسهای کاربید سمنتت برای مواد مختلف مناسب هستند؟

الف) کلاس K (YG): مواد شکننده مانند چدن. کلاس P (YT): مواد شکلپذیر مانند فولاد. کلاس M (YW): فولادها، چدن و موادی که ماشینکاری آنها دشوار است مانند آلیاژهای دما بالا.

Q5: چرا ابزارهای برش الماس برای فلزات آهنی مناسب نیستند؟

الف) الماس با آهن واکنش شیمیایی میدهد و باعث سایش سریع ابزار میشود. ابزارهای الماس برای فلزات غیر آهنی، پلاستیکها و کامپوزیتهایی که نیاز به پرداخت دقیق و سرعت بالا دارند، ایدهآل هستند.

سوال ۶: چه زمانی باید از ابزارهای روکشدار، سرامیکی یا CBN استفاده کرد؟

الف) ابزارهای پوشش داده شده (TiN، TiC، Al₂O₃) برای افزایش مقاومت در برابر سایش و پایداری حرارتی. ابزارهای سرامیکی برای پرداخت سریع فولادها، چدن و مواد سخت. ابزارهای CBN برای فولادهای سخت شده و آلیاژهای دما بالا.

Q7: حرکت پیشروی و ارتفاع ابزار چگونه بر زوایای کار تأثیر میگذارد؟

الف) پیشروی عرضی یا طولی، زوایای موثر براده و لقی را تغییر میدهد. ارتفاع ابزار بالاتر یا پایینتر از مرکز قطعه کار نیز زوایای کاری را تغییر میدهد. جبران صحیح، کیفیت سطح ثابت و راندمان برش را تضمین میکند.

مرجع

https://en.wikipedia.org/wiki/Rake_angle

https://www.researchgate.net/figure/Schematic-of-the-cutting-part-of-the-tool-with-the-auxiliary-cutting-edge-on-the-flank_fig2_312420371