شکلدهی غلتکی به یک فرآیند حیاتی در ساخت ورقهای فلزی و تولید پروفیل تبدیل شده است و به دلیل راندمان بالا، دقت و قابلیتهای اتوماسیون پیشرفته، توجه صنعت را به خود جلب کرده است. برای تولیدکنندگانی که قصد افزایش بهرهوری، کاهش هزینهها یا گسترش تنوع محصول را دارند، سرمایهگذاری در یک خط شکلدهی غلتکی میتواند گامی حیاتی به سوی رشد بلندمدت باشد.

با این حال، تعیین اینکه آیا این فناوری مناسب است یا خیر، نیاز به ارزیابی جامعی بر اساس اهداف تولید، محدودیتهای بودجه و عملکرد تجهیزات دارد. این مقاله نگاهی عمیق به چهار نوع اساسی ماشینهای نورد ارائه میدهد، ویژگیهای فنی خطوط استاندارد و خودکار را تشریح میکند و عوامل اصلی سرمایهگذاری مانند هزینه تجهیزات، راندمان تولید، ادغام سیستم و نگهداری عملیاتی را برجسته میکند و به شما در تصمیمگیری آگاهانه و به حداکثر رساندن بازگشت سرمایه کمک میکند.

1.0چهار نوع اساسی خطوط رول فرمینگ

1.1جدول اصطلاحات رول فرمینگ

| مدت | تعریف |

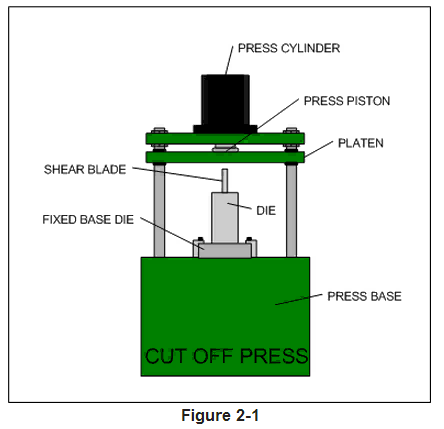

| بمیر | ابزار داخل پرس که عملیات پانچ یا برش را انجام میدهد. این ابزار ممکن است شامل پانچ، تیغه، قیچی، اره یا مجموعه قالب دهانبنددار باشد. |

| تاس پرنده | قالبی که عملیات پرس را در حین حرکت ماده انجام میدهد. قالب با ماده حرکت میکند - که به آن «بدون توقف» نیز میگویند. |

| توقف | مواد برای عملیات پرس متوقف میشوند. همچنین به عنوان «توقف برای برش» یا «توقف/شروع» شناخته میشود. |

| حلقه بسته | یک سیستم سروو برای کنترل موقعیت یا سرعت استفاده میشود. حرکت قالب یا ماده دقیقاً هماهنگ میشود. |

| حلقه باز | بدون فیدبک سروو. کنترل بر اساس یک انکودر نصب شده روی ماده است. |

| بوست | در قالبهای چرخان حلقه باز، یک سیلندر پنوماتیک یا هیدرولیک به تطبیق سرعت قالب با جریان مواد کمک میکند. |

| کیکر | یک تقویت مکانیکی که قالب را با استفاده از حرکت پرس به جلو میراند - که مستقیماً به کورس پرس مرتبط است. |

| شتاب دهنده قالب | در سیستمهای قالب چرخان حلقه بسته استفاده میشود؛ به سیستم سروو-اکچویته اشاره دارد که قالب را با سرعت ماده هماهنگ میکند. |

| محرک | اجزای مکانیکی (پیچ ساچمهای، تسمه و پولی، چرخدنده و پینیون) که سیستم سروو را به قالب متصل میکنند. |

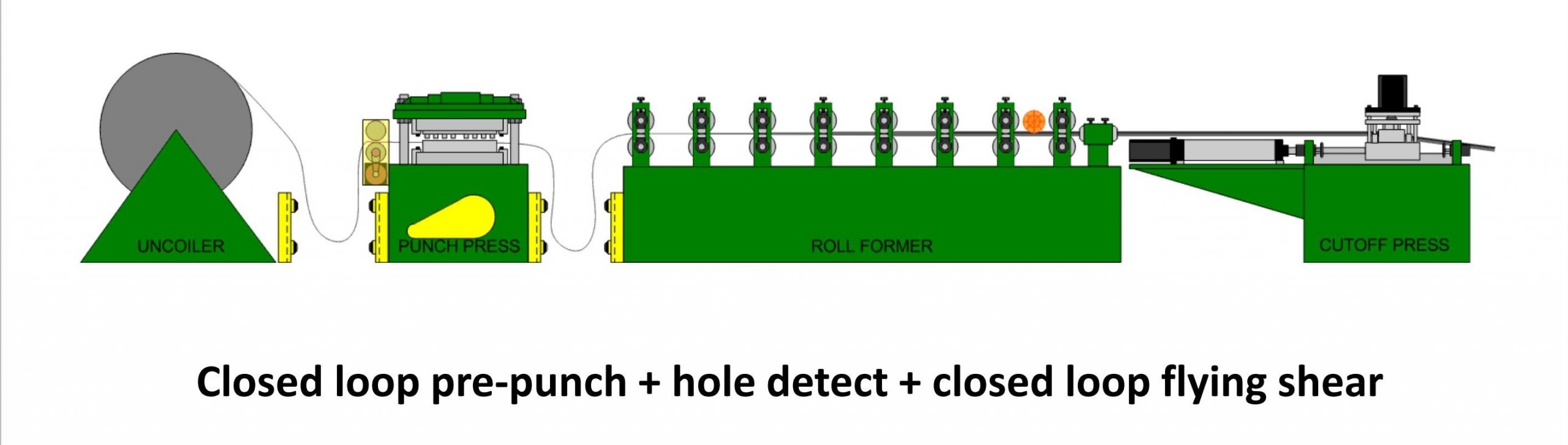

ماشینهای رول فرمینگ عموماً دچار میشوند چهار دسته اساسیکه توسط دو پارامتر کلیدی تعریف میشود: اینکه آیا ماده در حین برش متوقف میشود یا خیر، و اینکه آیا سیستم از کنترل سروو حلقه بسته استفاده میکند یا خیر. این انواع عبارتند از:

- توقف حلقه باز

- قالب پرنده حلقه باز

- توقف حلقه بسته

- قالب پرنده حلقه بسته

سایر پیکربندیهای سفارشی یا ترکیبی اغلب مبتنی بر تغییرات یا ترکیبی از این چهار مورد هستند. درک این نوعها برای پیمایش معماریهای پیچیدهتر سیستم ضروری است.

مبنای طبقهبندی:

خطوط رول فرمینگ بر اساس موارد زیر دسته بندی می شوند:

- سیستم کنترلآیا از سیستم سروو حلقه بسته برای موقعیتیابی دقیق و بازخورد استفاده میشود؟

- حالت عملیاتیاینکه آیا مواد در حین عملیات پرس متوقف میشوند یا به حرکت خود ادامه میدهند (عملیات قالب در حال حرکت).

1.2توقف حلقه باز

- کنترلحلقه باز

- عملیات: توقف مواد برای برش یا پانچ

- هزینه: کم

- دقت: متوسط

- خروجی: کم

این پیکربندی از کنترلهای حلقه باز برای موقعیتدهی مواد استفاده میکند که قبل از هر چرخه پرس متوقف میشود.

انواع فرآیند:

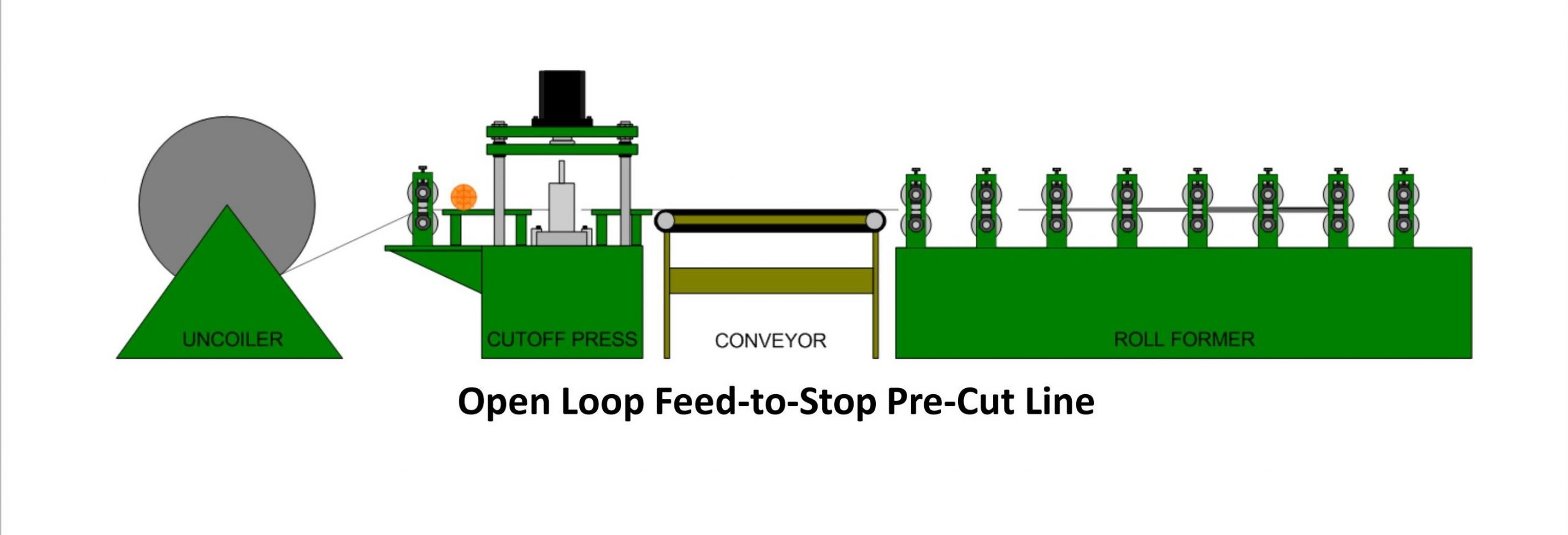

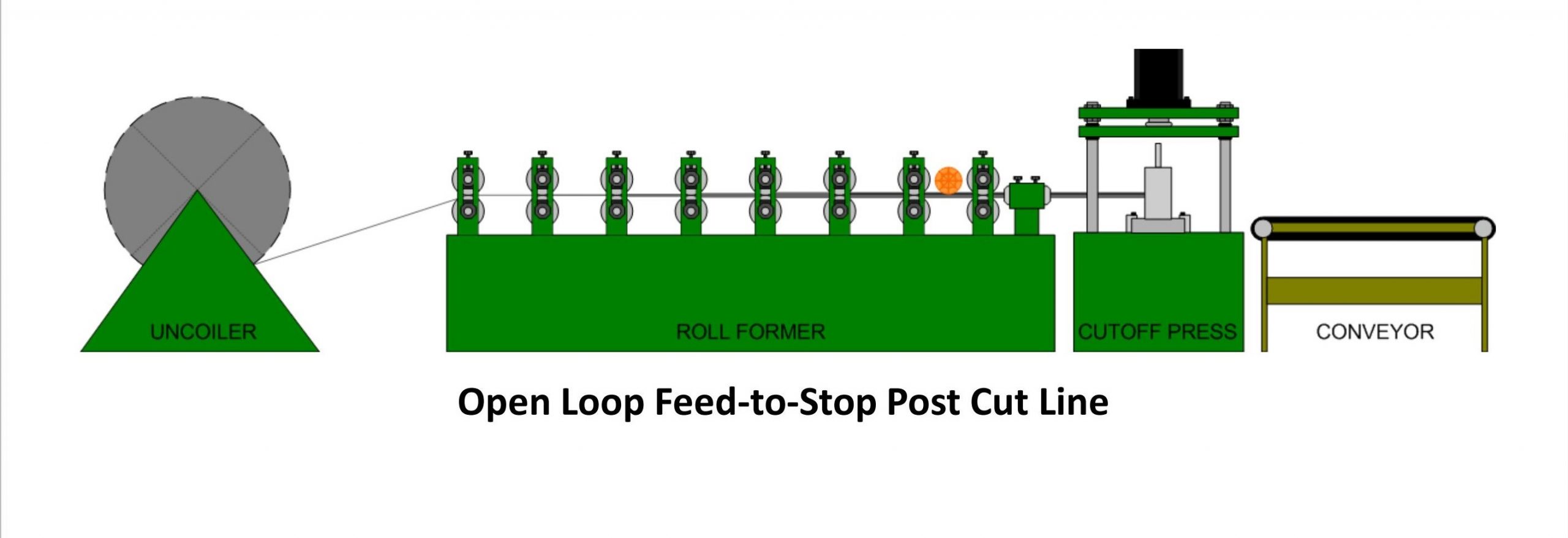

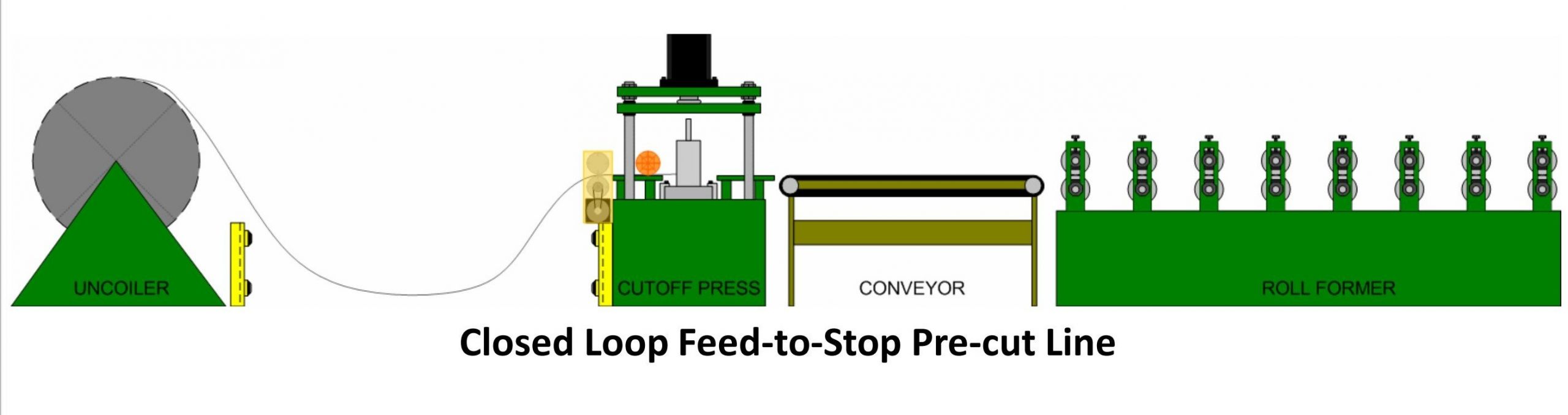

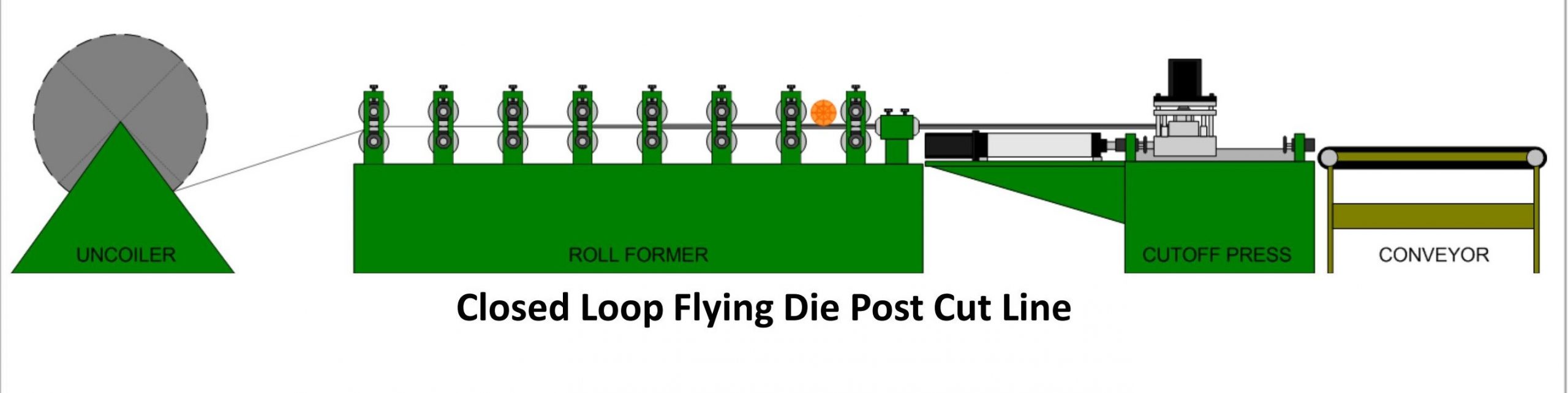

- پس از برش: ابتدا ماده به صورت رول فرم داده میشود، سپس با استفاده از یک قالب ثابت برش داده میشود. مناسب برای اکثر کاربردهای استاندارد.

- پیش برشمواد قبل از ورود به بخش شکلدهی به طول برش داده میشوند. این روش سرعت تولید کمتری دارد اما هزینههای ابزار کمتری دارد که برای عملیات حساس به بودجه ایدهآل است.

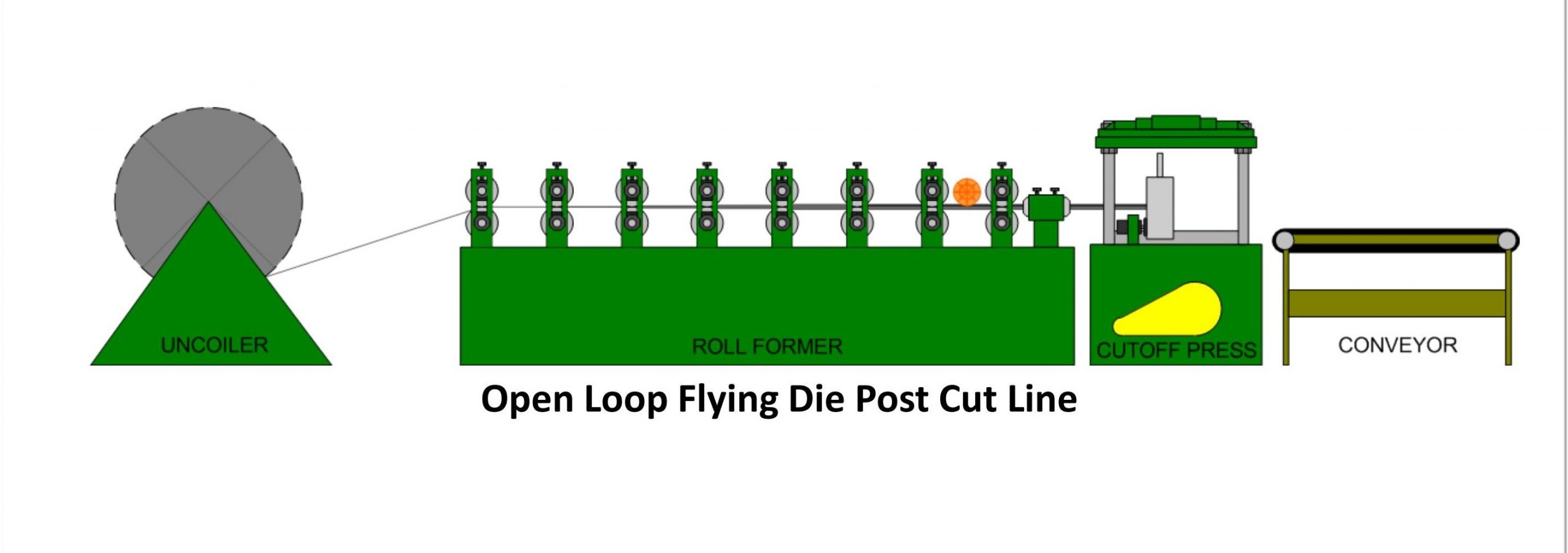

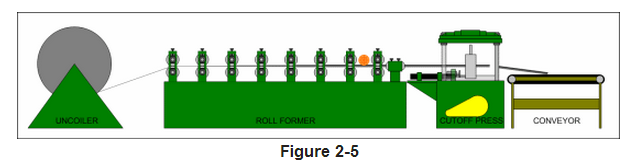

1.3قالب پرنده حلقه باز

- کنترلحلقه باز

- عملیاتبرش در حالی که ماده در حال حرکت است

- هزینه: کم

- دقت: متوسط (±۰.۰۳۲ اینچ / ۰.۸۱ میلیمتر)

- خروجی: زیاد

یک سیستم قالب متحرک، برش را همزمان با حرکت ماده انجام میدهد و قالب متناسب با سرعت ماده حرکت میکند.

یادداشتهای تکمیلی:

قالب معمولاً از طریق فنر یا سیلندر پنوماتیک برمیگردد.

در مواردی که مقاومت مصالح برای تحمل جرم قالب کافی نباشد، سیلندر تقویت کننده میتواند برای کمک به شتابگیری و کاهش بار کششی اضافه شود.

1.4توقف حلقه بسته

- کنترلسروو موتور حلقه بسته

- عملیات: توقف مواد برای برش

- هزینه: متوسط رو به بالا

- دقت: بالا (±0.003″ / 0.076 میلیمتر)

- خروجی: متوسط

این سیستم از بازخورد سروو برای کنترل موقعیتیابی مواد و بهبود تکرارپذیری عملیات برش یا پانچ استفاده میکند.

نکات فنی:

غلتکهای تغذیه با محرک سروو معمولاً استفاده میشوند.

اگر لغزش خوراک مشکلساز است، الف رمزگذار مواد میتواند برای بهبود دقت بازخورد و اطمینان از دقت اضافه شود.

1.5قالب پرنده حلقه بسته

- کنترلسروو موتور حلقه بسته

- عملیاتبرش در حالی که ماده در حال حرکت است

- هزینه: بالاترین

- دقتبسیار بالا (±0.015″ / 0.38 میلیمتر، تا ±0.0002″ / 0.005 میلیمتر)

- خروجیبالاترین (تا ۱۸۳ مایل در دقیقه / ۶۰۰ فوت در دقیقه)

این پیشرفتهترین پیکربندی است که قادر به شکلدهی و برش با سرعت و دقت بالا با استفاده از یک سیستم قالب پرندهی هماهنگشده با سروو موتور میباشد.

طراحی سیستم:

قالب توسط یک رانده میشود محرک پیچ ساچمهای.

یک دقت سروو موتور برای اطمینان از همگامسازی دقیق، به صورت مکانیکی از طریق کوپلینگهای زبانهدار با قالب جفت میشوند.

سیستم کنترل به طور مداوم حرکت قالب را تنظیم میکند تا با سرعت و موقعیت مواد در زمان واقعی مطابقت داشته باشد.

1.6جدول مقایسه خلاصه

| نوع | سیستم کنترل | شرایط برش | دقت (اینچ) | هزینه | بهترین برای |

| توقف حلقه باز | حلقه باز | متوقف شد | متوسط (~±0.03) | کم | تولید استاندارد و مقرون به صرفه |

| پرواز حلقه باز | حلقه باز | پیوسته | متوسط (±۰.۰۳) | کم | عملکرد مداوم با سرعت متوسط |

| توقف حلقه بسته | سروو موتور حلقه بسته | متوقف شد | بالا (±۰.۰۰۳) | متوسط-بالا | پانچ یا برش دقیق |

| پرواز حلقه بسته | سروو موتور حلقه بسته | پیوسته | خیلی زیاد (±۰.۰۰۰۲) | بالاترین | خروجی با سرعت و دقت بالا |

2.0خطوط استاندارد رول فرمینگ

فناوری نورد به دلیل کارایی، دقت و سطح بالای اتوماسیون، به سنگ بنایی در ساخت ورقهای فلزی مدرن و تولید پروفیل تبدیل شده است. یک خط نورد استاندارد، مجهز به طراحی انعطافپذیر و سیستمهای کنترل پیشرفته، قادر به برآورده کردن نیازهای متنوع صنعت است.

2.1ویژگیهای کلیدی:

ماشینهای نورد مدرن معمولاً مزایای اصلی زیر را ارائه میدهند:

- قابلیت اطمینان فنی: ساخته شده برای کارکرد مداوم و طولانی مدت با حداقل زمان از کارافتادگی، که تولید پایدار را تضمین میکند.

- انعطافپذیری بالاتعویض سریع و آسان ابزار، امکان تطبیق سریع با اشکال و اندازههای مختلف پروفیل را فراهم میکند.

- پشتیبانی از تولید انعطافپذیر: یکپارچه با نرمافزار و برنامهنویسی پیشرفته برای عملیات کارآمد و بدون ضایعات.

- پردازش چند منظورهقابلیت انجام پیشپانچکاری، شیارزنی، پسپانچکاری، خمکاری، رولفرمینگ و برش سریع در یک خط.

آلکس متخصص در طراحی و ساخت خطوط نورد با کارایی بالا، با ترکیب تجربه گسترده در صنعت و تمرکز ویژه بر قابلیت اطمینان، ایمنی و انعطافپذیری تجهیزات. همه سیستمها از تعویض سریع قالب پشتیبانی میکنند و طیف گستردهای از ابعاد پروفیل را در خود جای میدهند، که آنها را برای کاربردهای مختلف صنعتی در پردازش ورق فلز ایدهآل میکند.

3.0خطوط رول فرمینگ تمام اتوماتیک

خطوط نورد کاملاً خودکار برای تولید پروفیل فلزی با راندمان بالا و در مقیاس بزرگ طراحی شدهاند. این سیستمها یکپارچه هستند کویلزدایی، جوشکارهای درز اتوماتیک، نوردهای شکلدهی غلتکی و واحدهای انباشت هوشمند - ارائه یک راهکار اتوماسیون کامل از کلاف خام تا کلاف نهایی.

خط تولید دارای کانالهای متعدد شکلدهی غلتکی و پیکربندیهای مدولار برای ترازبندی، همترازی، شکلدهی و برش است. سیستمهای فلیپ و انباشتگی مجهز به گیرههای گیرهای، ریلهای هدایتشده با سروو، بازوهای رباتیک خلاء و ماژولهای موقعیتیابی هوشمند هستند که جابجایی کارآمد، ایمن و منظم محصول را تضمین میکنند.

3.1مزایای فنی:

- اتوماسیون کامل فرآیند: بارگیری و جوشکاری خودکار کلاف، تغذیه مداوم، برش درون خطی و روی هم چیدن - بدون نیاز به دخالت دست.

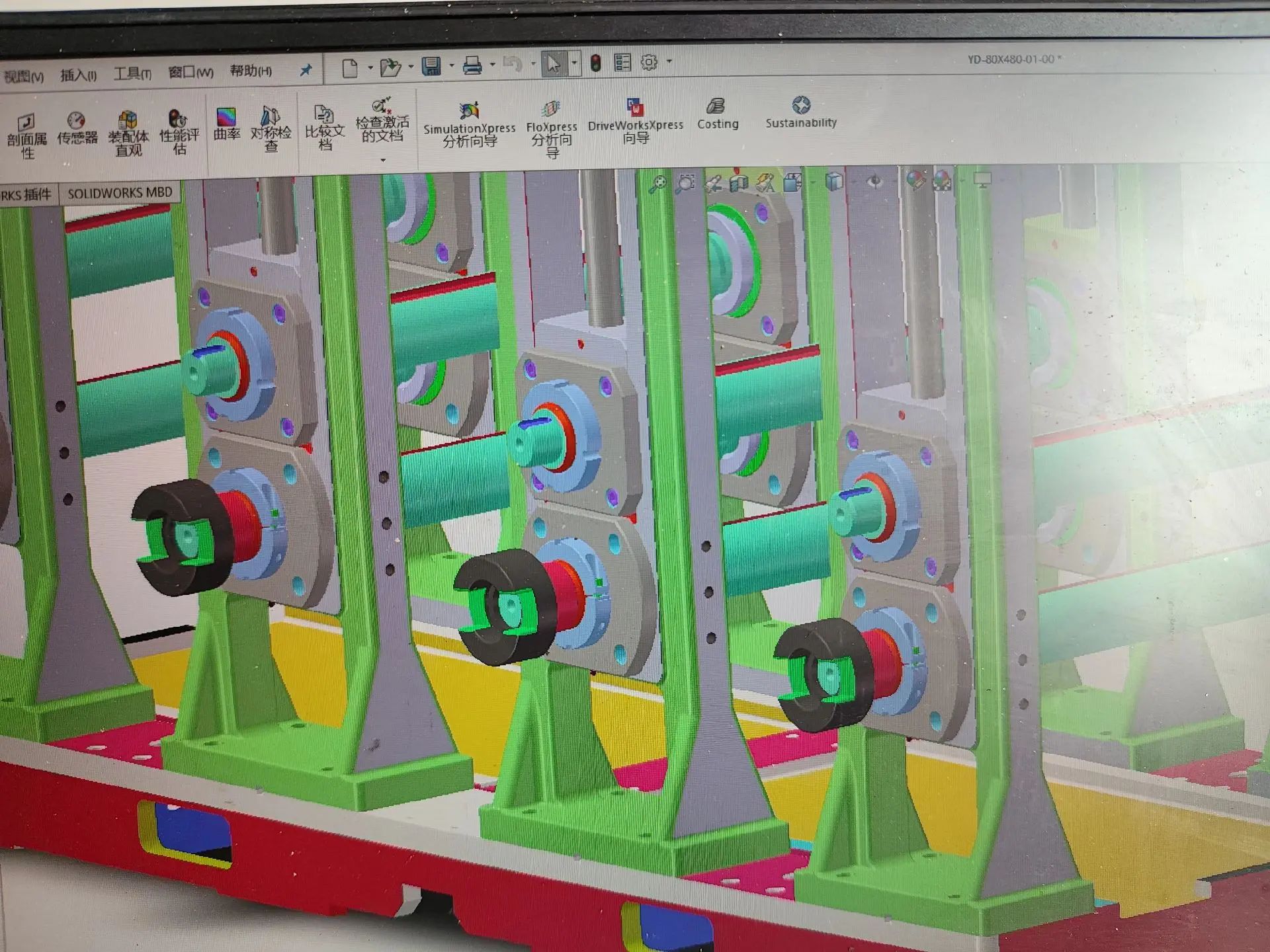

- شکلدهی دقیق چند مرحلهایایستگاههای غلتکی با بخشهای تغییر شکل تدریجی طراحی شدهاند تا هندسه پروفیل پیچیده با دقت بالا حاصل شود.

- سیستم تنظیم تطبیقیتراز چپ-راست و غلتکهای افست عمودی، ردیابی دقیق و پایدار کویل را در سراسر خط تضمین میکنند.

- پلتفرم ماژولار سروو کنترلشدهسکوهای کشویی مستقل با کنترل سروو، امکان جابجایی و عملیات روی هم چیدن دقیق قطعات را با ربات فراهم میکنند.

- انعطافپذیری و مقیاسپذیری بالا: از مواد، ضخامتها و مقاطع مختلف پروفیل پشتیبانی میکند؛ پارامترهای تجهیزات را میتوان بر اساس نیازهای خاص تولید پیکربندی کرد.

این سیستم برای تولید انبوه ایدهآل است. کانالهای C، کانالهای U، سینیهای کابل، نگهدارندههای پنل خورشیدی، ریلهای درب، قابهای فولادی سبکو موارد دیگر، آن را به یک عامل کلیدی برای اتوماسیون هوشمند در پردازش فلزات مدرن تبدیل میکند.

4.0عوامل کلیدی که باید هنگام سرمایهگذاری در یک خط نورد در نظر بگیرید

خطوط نورد، تجهیزات ضروری در ساخت ورقهای فلزی و پروفیل هستند. برای اطمینان از یک سرمایهگذاری مطمئن، باید چندین عامل مهم ارزیابی شوند تا هزینههای سرمایهای با راندمان تولید بلندمدت متعادل شوند.

4.1هزینه و عمر مفید دستگاه:

- سرمایهگذاری اولیهیک خط نورد استاندارد - شامل کویلزدایی، سیستمهای برش و کنترل الکترونیکی - معمولاً شامل موارد زیر است: ۱TP4T از ۱۰۰۰۰۰ تا ۱TP4T از ۵۰۰۰۰۰، که تا حد زیادی به تعداد و اندازه پایههای تشکیلدهنده بستگی دارد. سیستمهای با اندازه متوسط معمولاً بین این دو قرار میگیرند $150,000 و $250,000.

- دواماین سیستمها برای طول عمر بالا مهندسی شدهاند و هیچ محدودیت عملی برای طول عمر آنها وجود ندارد. در صورت نگهداری صحیح و عدم استفاده نادرست، نرخ شکست بسیار پایین و حداقل هزینه تعویض قطعات.

- پایداری طراحیاگرچه پیشرفتهای مداومی در دقت، سهولت استفاده و مقاومت در برابر سایش حاصل میشود، اما معماری مکانیکی اصلی همچنان ثابت مانده است. پایدار و قابل اعتماد در طول زمان.

4.2هزینههای توان عملیاتی تولید و تغییرات:

- سرعت استانداردبیشتر خطوط نورد در ... کار میکنند. ۱۰۰ فوت در دقیقه (fpm)یا تقریباً 30 متر در دقیقهبا قابلیت تنظیم سرعت بر اساس نیازهای تولید.

- خروجی روزانه معمولبا احتساب بارگیری، رزوهکاری، تمیزکاری و سایر زمانهای از کارافتادگی، میانگین خروجی روزانه به ... میرسد. ۲۵۰۰۰ تا ۳۰۰۰۰ فوت (۷۶۰۰ تا ۹۱۰۰ متر)در یک شیفت ۸ ساعته.

- کارایی تغییراگرچه هزینه تغییر با توجه به اندازه شرکت، تنوع محصول و پیچیدگی کار متفاوت است، اما شکلدهی غلتکی به طور گسترده برای ... شناخته شده است. تبدیل کم هزینهها و راندمان تولید بالا در مقایسه با سایر فرآیندهای شکلدهی فلزات.

- بهینهسازی سیستم کنترلکنترلهای الکتریکی و کامپیوتری مدرن، انعطافپذیری و پاسخگویی را در گذارهای تولید به طور قابل توجهی افزایش میدهند.

4.3برنامهریزی تولید و یکپارچهسازی سیستمها:

فناوریهای فعلی به خطوط نورد اجازه میدهند تا به طور یکپارچه با ... ادغام شوند. ERP (برنامهریزی منابع سازمانی) یا برنامهریزی منابع تولید (MRP) سیستمهایی برای فعال کردن برنامهریزی خودکار و سفارشمحور.

ادغام معمول شامل موارد زیر است:

- واردات مستقیم پارامترهای تولید(طولها، کمیتها، الگوهای سوراخ) از سیستمهای سفارش

- تنظیمات سیستم کنترل خودکار برای به حداقل رساندن دخالت دستی

- برچسبگذاری پروفایل یا علامتگذاری جوهر افشان برای ردیابی و شناسایی آسان

- بازخورد دادههای تولید در زمان واقعی برای کنترل کیفیت و نظارت بر عملکرد

چنین ادغامهایی را میتوان از طریق موارد زیر اضافه کرد: مقاوم سازی سیستم های موجود یا طراحی شده به نصبهای جدیدمشروط بر اینکه این مرکز به زیرساختهای سختافزاری و نرمافزاری لازم برای پشتیبانی از ارتباط داده در زمان واقعی مجهز باشد.

4.4عملیات، نگهداری و آموزش:

فراتر از سختافزار، پایداری و عملکرد بلندمدت به موارد زیر بستگی دارد:

- نگهداری پیشگیرانه برنامه ریزی شده برای افزایش عمر مفید

- برنامهریزی موجودی قطعات یدکی برای به حداقل رساندن زمان از کار افتادگی

- آموزش حرفهای برای اپراتورها، تضمین استفاده ایمن و کارآمد

- مدیریت تولید استاندارد برای افزایش اثربخشی کلی عملیاتی

منابع

www.amscontrols.com/kb/roll-forming-the-four-basic-machine-types/