- 1.0تعریف و انواع اصلی بستها

- 2.0اصطلاحات کلیدی توضیح داده شده

- 3.0انتخاب نوع رزوه: منطق کاربرد رزوههای درشت و ریز

- 4.0فرآیندهای تولید رزوه: رزوههای نورد شده در مقابل رزوههای برش خورده (تجهیزات کلیدی: دستگاه نورد رزوه)

- 5.0عملکرد اصلی و محدودیتهای کاربردی بستها

- 6.0کنترل پیشبار: خطرات سفت کردن بیش از حد و کمتر از حد لازم

- 7.0محاسبه پیش بارگذاری و گشتاور بست (با تأیید عملی)

- 8.0استانداردهای انتخاب و شناسایی بست

- 9.0طراحی سوراخ بست: سوراخهای دریل ضربهای و سوراخهای فاصلهدار

- 10.0طراحی اتصال بست: افزایش پایداری و استحکام

- 11.0نتیجهگیری

در صنعت جهانی ماشینآلات و تجهیزات، بستها اجزای اساسی هستند که قطعات جداگانه را به هم متصل میکنند. طراحی، انتخاب و نصب آنها مستقیماً بر قابلیت اطمینان و عمر مفید سیستمهای مکانیکی تأثیر میگذارد. دادههای صنعتی نشان میدهد که خرابیهای ناشی از طراحی نامناسب، انتخاب نادرست یا خطاهای نصب از دلایل اصلی نقص مکانیکی هستند. از مونتاژ ماشینآلات عمومی گرفته تا سیستمهای با دقت بالا مانند قطعات هوافضا و خودرو، استفاده صحیح از بستها ضروری است.

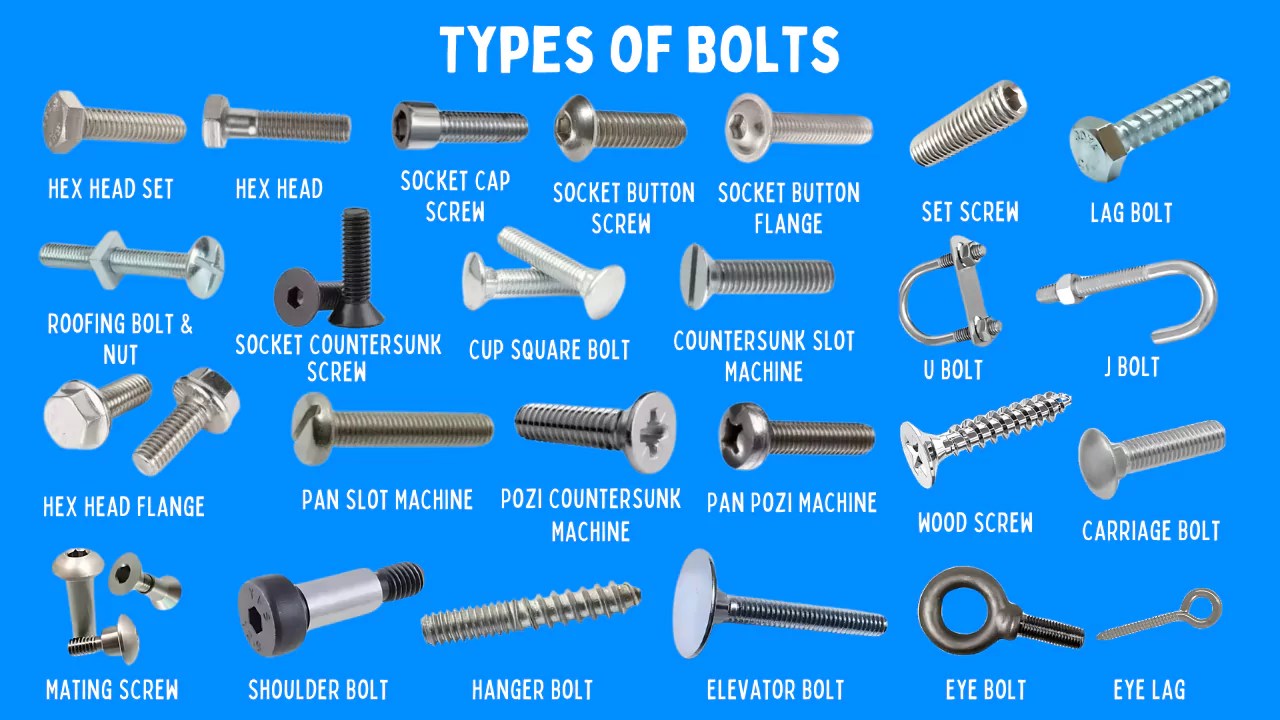

1.0تعریف و انواع اصلی بستها

1.1تعریف

بست، یک قطعه سختافزاری استاندارد است که برای اتصال دو یا چند قطعه به یکدیگر استفاده میشود. این قطعه امکان نصب و جداسازی سریع را از طریق ابزارهای دستی یا برقی (مانند آچار گشتاور) یا تجهیزات خودکار (مانند دستگاههای اتصال بست) فراهم میکند. ویژگیهای کلیدی بستها، قابلیت جداسازی و پایداری اتصال است که آنها را از روشهای اتصال نیمه دائمی مانند جوشکاری یا پرچ متمایز میکند. بستها به طور گسترده در صنایعی از جمله خودرو، هوافضا و الکترونیک مورد استفاده قرار میگیرند.

1.2انواع هسته

بر اساس ویژگیهای رزوه و روشهای کاربرد، بستها به سه نوع اصلی طبقهبندی میشوند که اغلب برای افزایش بهرهوری تولید انبوه با تجهیزات خودکار (مثلاً دستگاههای پرس) جفت میشوند:

| دسته بندی بست | انواع رایج | ویژگیهای کلیدی برنامه | سازگاری با اتوماسیون |

| رزوه خارجی (نر) | پیچهای شش گوش، پیچهای تخت، پیچهای کاسهای، پیچهای گرد، پیچهای تنظیم | اتصال از طریق رزوههای خارجی؛ پیچها با مهره جفت میشوند؛ پیچها مستقیماً به قطعات کار رزوه میشوند | دستگاههای پرس، انواع خودچسب (بدون نیاز به ضربه زدن) را نصب میکنند. |

| رزوه داخلی (مادگی) | مهرههای شش گوش استاندارد (ISO 4032)، مهرههای قفلی نایلونی (ISO 10511) | اتصالات جداشونده را با پیچ و مهره/گل میخ تشکیل دهید؛ از شل شدن جلوگیری کنید (مهرههای قفلی) | دستگاههای درج، مهرهها را همزمان با پیچها برای همترازی نصب میکنند. |

| انواع خاص | گلمیخها (ISO 888، رزوه دو سر) | یک سر آن به قطعه کار رزوه میشود؛ سر دیگر با مهره جفت میشود؛ ایدهآل برای قطعات ضخیم/باز کردن مکرر قطعات | دستگاههای پرس، موقعیتیابی دقیق گلمیخ را در ماشینآلات سنگین تضمین میکنند. |

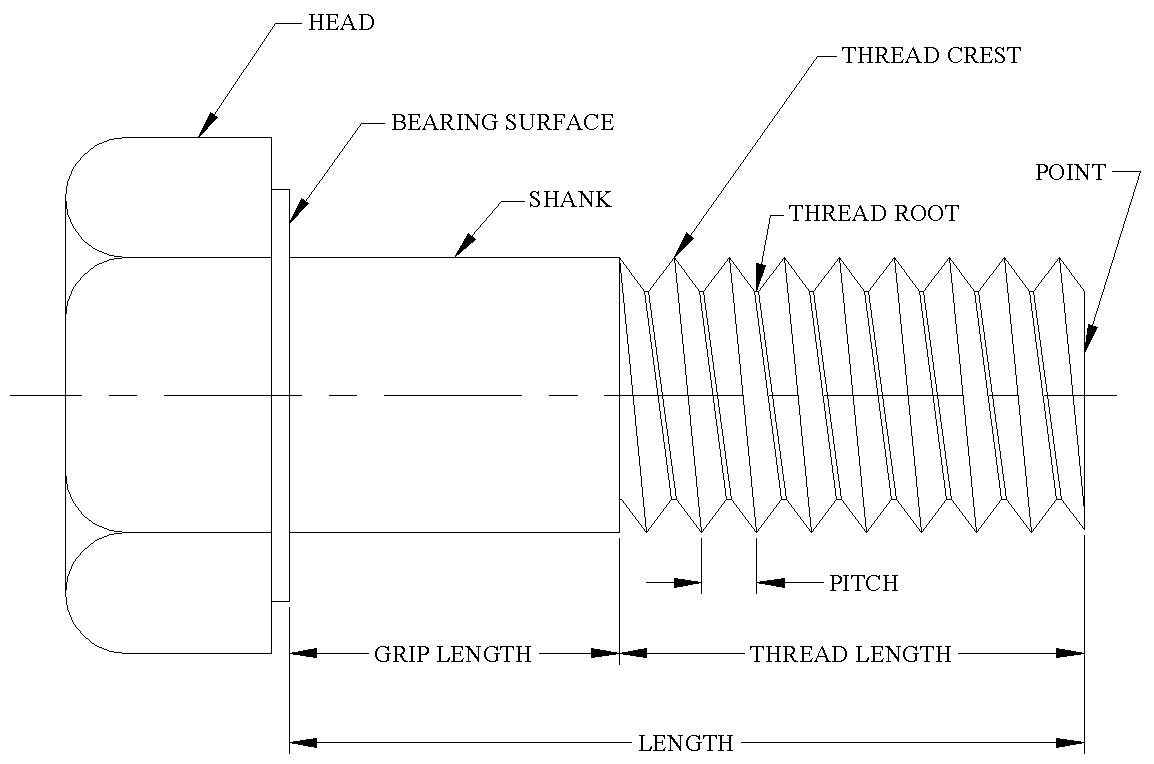

2.0اصطلاحات کلیدی توضیح داده شده

درک اصطلاحات مربوط به بستها برای طراحی و انتخاب دقیق بسیار مهم است. در زیر تعاریف شناخته شده بینالمللی (بر اساس استانداردهای ISO) آمده است:

| مدت | تعریف | مثال/نکته |

| قطر اصلی | بزرگترین قطر رزوه؛ به عنوان مرجع اندازه اسمی عمل میکند. | قطر اصلی پیچ M10 برابر با 10 میلیمتر است (ISO 898-1). |

| قطر کوچک | کوچکترین قطر یک رزوه؛ تعیین کننده مقاومت برشی و کششی. | نکتهی مهم در انتخاب نخهای درشت در مقابل نخهای ریز. |

| گام | فاصله محوری بین نقاط متناظر روی رزوههای مجاور. | گام درشت M10 = 1.5 میلیمتر؛ گام ریز = 1.0 میلیمتر (ISO 724). |

| سرب | فاصله محوری یک رزوه در یک دور چرخش. | رزوههای تکراهه: لید = زیر و بمی؛ رزوههای چندراهه: لید = زیر و بمی × تعداد شروعها. |

| تاج/ریشه رزوه | قله = سطح بالایی (دورترین از استوانه مرجع)؛ ریشه = سطح پایینی (ناحیه تمرکز تنش). | رزوههای نورد شده، انحنای ریشه را بهینه میکنند تا مقاومت در برابر خستگی را بهبود بخشند. |

| ساق پا | قسمت استوانهای بین سر رزوه و ابتدای رزوه؛ طراحی شده برای بارهای برشی. | رزوهها هرگز نباید برش را تحمل کنند؛ دستگاههای پرس، ساقهها را در صفحات برشی نگه میدارند. |

| پیش بارگذاری | نیروی کششی اعمال شده هنگام سفت کردن؛ پایداری اتصال را تضمین میکند. | دستگاههای جاگذاری با کنترل گشتاور، پیشبارگذاری دقیقی اعمال میکنند (بدون اتکا به واشرهای قفلی به تنهایی). |

| طول دسته | قسمت رزوه نشده بین سطح یاتاقان سرسیلندر و شروع رزوه. | باید با ضخامت کل قطعات متصل شده مطابقت داشته باشد؛ آزمایشهای دستگاه پرس، تناسب را تأیید میکند. |

3.0انتخاب نوع رزوه: منطق کاربرد رزوههای درشت و ریز

رزوههای بست از استانداردهای ISO (متریک: ISO 724؛ امپریال: ANSI/ASME B1.1) پیروی میکنند و بر اساس تطابق مقاومت مواد انتخاب میشوند:

| نوع رزوه | سناریوهای مناسب (جفت کردن مواد) | مزایای کلیدی | سازگاری با اتوماسیون |

| نخ ریز | جنس رزوه داخلی > جنس رزوه خارجی (مثلاً پیچهای فولادی به آلیاژهای با استحکام بالا) | استحکام استاتیک/خستگی بالاتر؛ کنترل دقیق پیشبار؛ ایدهآل برای کاربردهای با دقت بالا (هوافضا، ابزار دقیق) | دستگاههای اینسرت، سرعت چرخش را به دقت تنظیم میکنند تا از رزوه شدن متقاطع جلوگیری شود. |

| نخ درشت | جنس رزوه داخلی < جنس رزوه خارجی (مثلاً پیچهای فولادی به آلومینیوم/چدن) | قطر فرعی بزرگتر (خطر شکست کششی را کاهش میدهد)؛ مونتاژ سریعتر؛ مناسب برای ماشینآلات عمومی | دستگاههای پرس، مهرههای خودچسب را به سرعت نصب میکنند (نیازی به ضربه زدن نیست). |

3.1تصورات غلط رایج

- اسطوره: نخ های درشت همیشه محکم ترند.

- واقعیت: استحکام به جفت شدن مواد بستگی دارد:

- رزوههای ظریف در مواد ضعیف (مثلاً آلومینیوم) باعث ساییدگی رزوه میشوند.

- رزوههای درشت در مواد محکم (مثلاً فولاد) باعث اتلاف استحکام و کاهش دقت پیش بارگذاری میشوند.

- مثالمجموعههای موتور خودرو (بلوکهای چدنی + سرسیلندرهای آلومینیومی) از پیچهای با رزوه درشت استفاده میکنند که توسط سیستمهای جایگذاری خودکار سفت میشوند تا تعادل بین استحکام و کارایی برقرار شود.

4.0فرآیندهای تولید رزوه: رزوههای نورد شده در مقابل رزوههای برش خورده (تجهیزات کلیدی: دستگاه نورد رزوه)

پردازش رزوه مستقیماً بر عملکرد بست تأثیر میگذارد. بستهای با کیفیت بالا در سطح جهانی استفاده میشوند نخهای نورد شده (ISO 898-6) روی رزوههای برش سنتی، با دستگاه نورد نخ به عنوان تجهیزات اصلی:

| جنبه فرآیند | برش نخها | رزوههای نورد شده (از طریق دستگاه نورد رزوه) |

| اصل شکلگیری | برداشتن مواد (ماشینهای تراش، قلاویزها، قالبها) | تغییر شکل پلاستیک (فشار شعاعی از قالبهای نورد؛ بدون حذف ماده) |

| جریان دانه | قطع شده (ساختار را تضعیف میکند) | پیوسته (از خطوط رزوه پیروی میکند؛ تراکم را افزایش میدهد) |

| زبری سطح | Ra ≥ 6.3 μm (ناهموار؛ مستعد سایش) | Ra ≤ 1.6 میکرومتر (صاف؛ اصطکاک را کاهش میدهد) |

| استحکام خستگی | کمتر (تمرکز تنش در ریشهها) | 50-75% بالاتر؛ 5-10 برابر عمر بیشتر برای بستهای HRC 36-40 (آزمایشهای ISO 898-1) |

| راندمان تولید | کند (۲۰ تا ۵۰ قطعه در دقیقه؛ ماشینهای تراش) | سریع (100 تا 500 قطعه در دقیقه؛ ماشینهای نورد پرسرعت) |

| هزینه | بالاتر (استفاده از سیال برش؛ عمر کوتاه ابزار) | 20–40% lower (پردازش خشک؛ عمر طولانی قالب: دهها هزار قطعه) |

| سازگاری با مونتاژ | ثبات ابعادی پایین (باعث گیر کردن دستگاه فرو کردن؛ خراشیدگی تراشه میشود) | تلرانس ISO 4H/5g؛ هممرکزی ≤0.1 میلیمتر (تضمینکنندهی درگیری محکم مهره و پیشبارگذاری مداوم). |

5.0عملکرد اصلی و محدودیتهای کاربردی بستها

5.1عملکرد هسته کفی: اتصال گیرهای

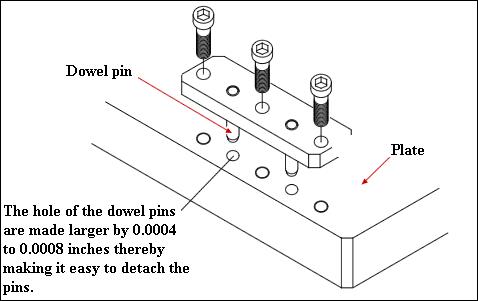

بستها برای بستن قطعات از طریق پیش بارگذاری وجود دارند (نه برای موقعیتیابی، تحمل بار یا انتقال نیرو):

| نوع تابع | پیادهسازی صحیح | خطر استفاده نادرست (استفاده از بستها) |

| موقعیت یابی | از پینهای رولپلاک (ISO 2338)، محل قرارگیری شانهها یا سطوح مرجع استفاده کنید. | لقی رزوه باعث ناهمراستایی اجزا، لرزش و سایش میشود. |

| باربری/انتقال نیرو | از پینهای اختصاصی (ISO 8734) یا یاتاقانها برای شفتها/محورها استفاده کنید. | خم شدن/شکستگی ناشی از ضربه بست (مثلاً پیچها به دلیل شکستن سریع شفتهای غلتکی نوار نقاله). |

| مثال | گیربکس خودرو: پینهای رولپلاک محفظه را پیدا میکنند؛ دستگاههای جاگذاری، پیچها را محکم میکنند. | غلتکهای نوار نقاله: محورهای اختصاصی + پیچ و مهره (نصب شده از طریق دستگاههای پرس) و گیرههای انتهایی. |

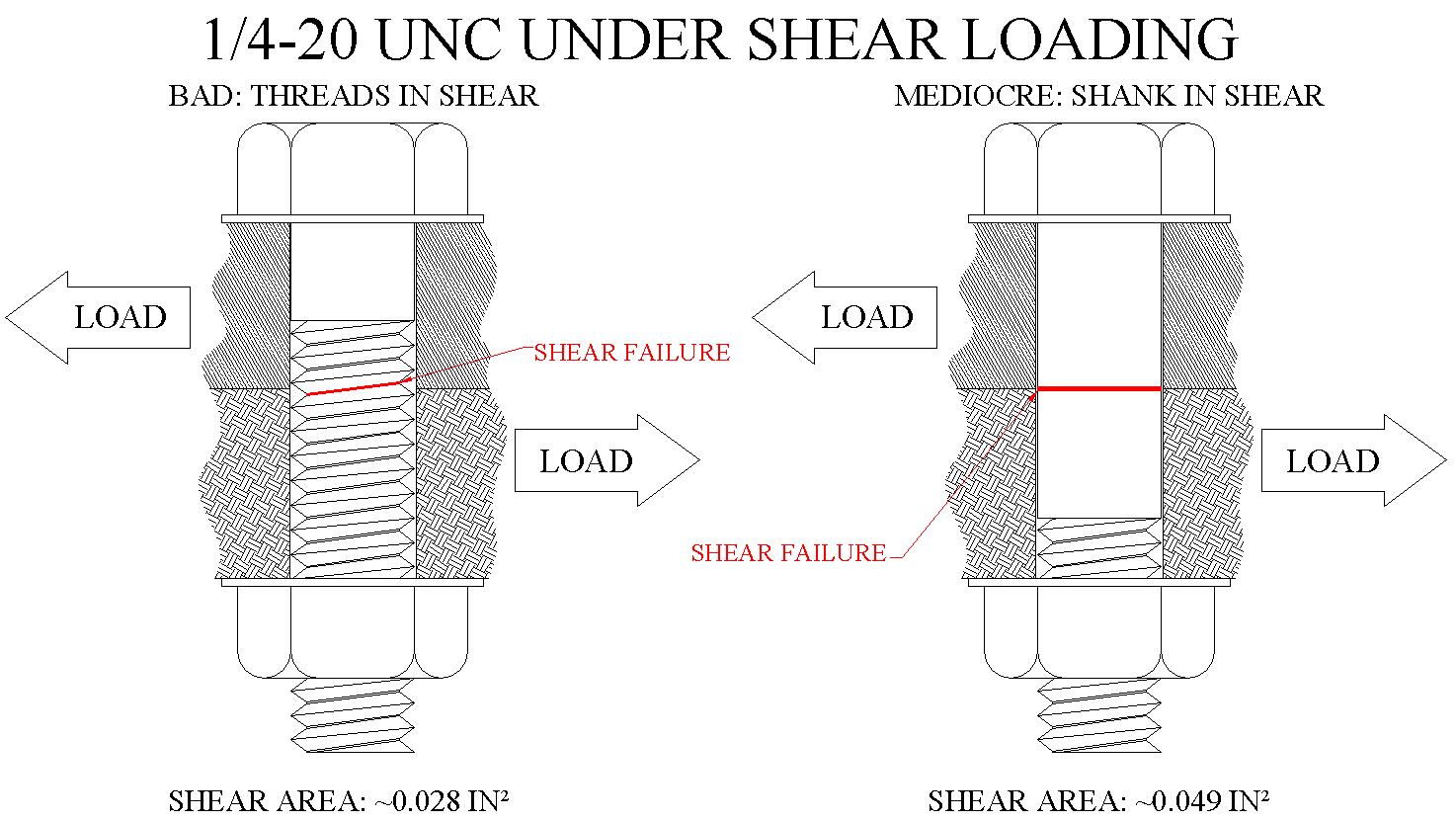

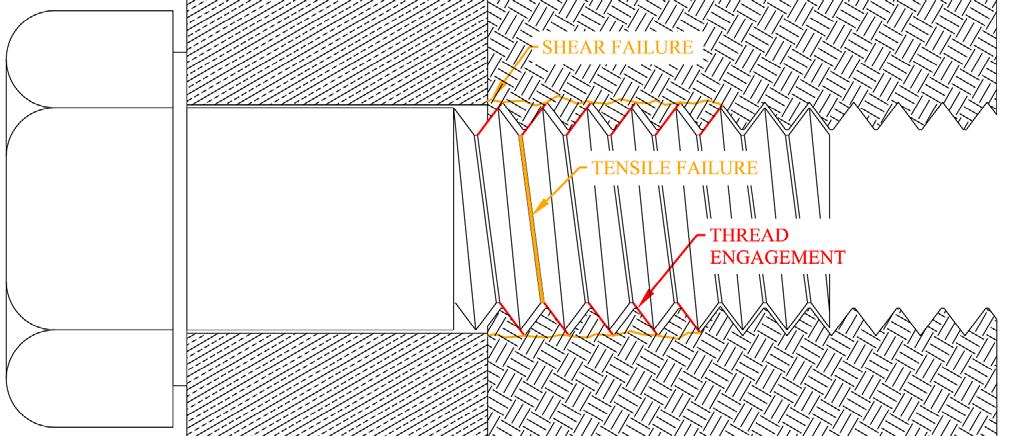

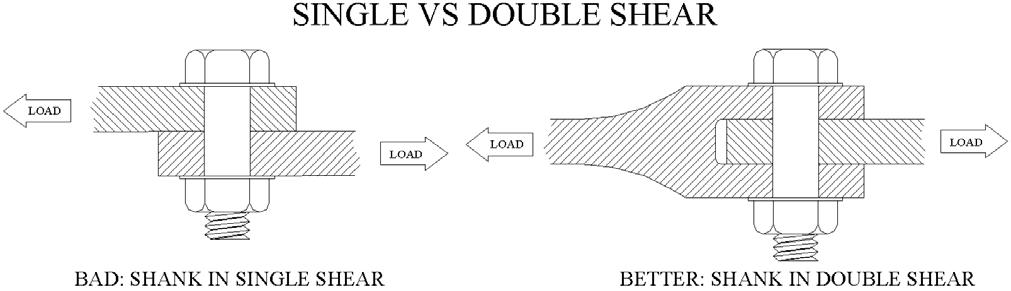

5.2محدودیت کاربردی بحرانی: بدون بار برشی روی رزوهها

رزوهها ضعیفترین بخش بست هستند - هرگز آنها را در معرض برش قرار ندهید. دلایل کلیدی:

- قطر کوچک رزوه کمتر از قطر ساقه (فقط ۶۰ تا ۸۰ درصد مقاومت برشی ساقه).

- سطح تماس محدود بین رزوه و سوراخ (کاهش پایداری؛ باعث شل شدن میشود).

- رزوههای شل شده دیوارههای سوراخ را ساییده (فاصله را افزایش میدهند؛ خرابی را تسریع میکنند).

تمرین صحیح:

- برای تحمل بارهای برشی از پینهای داول استفاده کنید.

- ساق (قسمت رزوه نشده) را در صفحه برشی قرار دهید (مثلاً اتصالات برشی مضاعف).

- کاربردهای ورق فلزی: پیچهای پرسی، رزوهها را خارج از نواحی برشی نگه میدارند؛ دستگاههای جایگذاری، عمق سفت کردن را برای قرارگیری بهینهی ساق پیچ کنترل میکنند.

6.0کنترل پیشبار: خطرات سفت کردن بیش از حد و کمتر از حد لازم

پیش بارگذاری برای پایداری مفصل بسیار مهم است. سفت کردن بیش از حد (در محدودهی تسلیم) ایمنتر از سفت کردن کمتر از حد لازم است. (بر اساس رفتار تنش-کرنش ISO 6892-1):

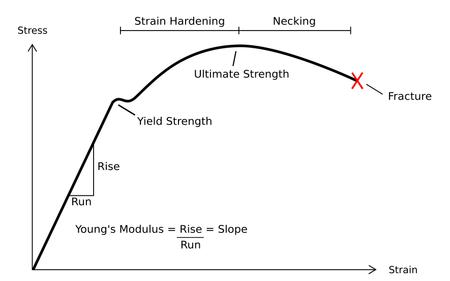

6.1بینشهای کلیدی از منحنی تنش-کرنش

مواد اتصالدهنده (مثلاً فولاد آلیاژی، ISO 898-1) سه مرحله دارند:

- مرحله الاستیک: ماده به شکل اولیه خود بازمیگردد؛ پیشبار ناکافی باعث شکست خستگی تحت بارهای چرخهای (مثلاً ارتعاشات موتور) میشود.

- مرحله بازدهتغییر شکل دائمی شروع میشود؛ از تجاوز از حد تسلیم جلوگیری کنید.

- مرحله سختشوندگی کرنشیپیش بارگذاری در نزدیکی (اما نه بالاتر از) تسلیم، پایداری را بهبود میبخشد و در برابر بارهای خارجی مقاومت میکند.

6.2تصورات غلط رایج

- اسطوره: واشر قفل، چسبهای بیهوازی یا سیمهای ایمنی جایگزین پیشبارگذاری میشوند.

- واقعیت: این موارد فقط شل شدن را به تأخیر میاندازند (از آن جلوگیری نمیکنند). پیش بارگذاری مناسب تنها تضمین پایداری است.

- راهکار اتوماسیون: ماشینهای اینسرت با حسگرهای گشتاور، پیشبارگذاری را به صورت بلادرنگ رصد میکند؛ مونتاژ دستی با استفاده از آچارهای گشتاور ISO 6789 (بدون سفت کردن «مبتنی بر احساس»).

7.0محاسبه پیش بارگذاری و گشتاور بست (با تأیید عملی)

پیشبارگذاری از طریق گشتاور کنترل میشود. در زیر یک روش سادهشدهی پذیرفتهشدهی جهانی (دقت ±20%، مشتقشده از ISO) آمده است:

7.1فرمولهای اصلی

- تنش کششی برای پیش بارگذاری: از تغییر شکل دائمی جلوگیری کنید؛ از 90% با استحکام تسلیم زیر استفاده کنید:\(\sigma_t \approx 0.9 \times \sigma_y\)(مثال: پیچ ISO 898-1 درجه 8.8 → \(\sigma_y = 640\) MPa)

- محاسبه پیش بارگذاری:\(F_i = \sigma_t \times A_t\)(\(A_t\) = مساحت تنش کششی رزوه؛ به عنوان مثال، رزوههای M10 → \(A_t = 58.0\) میلیمتر مربع، ISO 6560)

- محاسبه گشتاور:\(T \approx 0.2 \times F_i \times d\)(d = قطر اسمی؛ 0.2 = ضریب برای \(\mu = 0.15\)؛ مطابق با ISO 16047 برای روانکاری/پوششها تنظیم کنید.)

7.2مثال محاسبه (پیچ M10 × 1.5، نمره 8.8)

- از ISO 898-1: \(\sigma_y = 640 \) مگاپاسکال

- تنش کششی: \(\sigma_t = 0.9 \times 640 = 576 \) مگاپاسکال

- مساحت تنش کششی: (A_t = 58.0) میلیمتر مربع

- پیش بارگذاری: (F_i = 576 ضربدر 58.0 = 33,408) N ≈ 33.4 kN

- گشتاور: (T = 0.2 ضربدر 33,408 ضربدر 10 = 66,816) نیوتن متر ≈ 66.8 نیوتن متر

7.3تأیید تجربی (آزمایش خستگی ISO 16047)

برای یک پیچ ۳/۸ اینچی (مقاومت کششی ۱۸۰۰۰۰ psi، ANSI/ASME B18.2.1):

| سطح پیش بارگذاری (مقاومت کششی %) | گشتاور | چرخههای بارگذاری زیر ۱۲۰۰۰ پوند-بار متناوب |

| 40% | ≈۲۵ پوند-فوت | ~4,900 |

| 60% | ≈۳۷ پوند-فوت | ۶،۰۰۰،۰۰۰ (افزایش ۱۰۰۰ برابری) |

- کاربرد صنعتیدفترچههای راهنمای اتصالدهندههای بوئینگ به پیشبار تسلیم 70-80% نیاز دارند که از طریق بازخورد گشتاور حاصل میشود. ماشینهای درج.

7.4روشهای تأیید گشتاور

- مونتاژ دستی: از آچارهای گشتاور مطابق با استاندارد ISO 6789 استفاده کنید.

- مونتاژ خودکار:

- ماشینهای اینسرت سنسورهای افزایش طول لیزری را ادغام کنید (دقت پیش بارگذاری ±5%).

- دستگاههای پرس از بازخورد فشار برای چفت و بستهای خودچسب استفاده میکنند (پیشبارگذاری را بهطور غیرمستقیم تأیید میکند).

8.0استانداردهای انتخاب و شناسایی بست

8.1اصل انتخاب: فقط از بستهای استاندارد و آماده (OTS) استفاده کنید

استانداردهای جهانیبستهای OTS مطابق با استانداردهای ISO، ANSI یا DIN هستند (از بستهای سفارشی خودداری کنید: زمان تحویل ۱۲ تا ۲۴ هفته، هزینه بالا).

شرایط بحرانی: اتصالدهندههای سفارشی (مثلاً آلیاژهای اینکونل) فقط برای محیطهای با دمای بالا/خوردگی.

بررسیهای سازگاری اتوماسیون:

- بستهای خودچسب با انواع سر دستگاه پرس (مثلاً مهرههای ISO 14587) مطابقت دارند.

- سر پیچها با مکانیزمهای گیرش ماشینهای جاگذاری سازگار هستند.

- پارامترهای نخ در محدوده قرار میگیرند دستگاه نورد نخ قابلیتها.

8.2قوانین شناسایی (قالبهای جهانی)

| سیستم نخ | محدوده قطر | قالب | مثال |

| امپریال (ANSI/ASME B18.2.1) | ≥ ۱/۴ اینچ | اندازه اسمی - رزوه در هر اینچ - گرید | ۳/۸-۱۶-درجه ۵ (قطر ۳/۸ اینچ، ۱۶ TPI) |

| <1/4 اینچ | تعداد - رزوه در هر اینچ - گرید | ۱۰-۳۲-درجه ۸ (پیچ شماره ۱۰، ۳۲ TPI) | |

| متریک (ISO 898-1) | همه اندازهها | کلاس قدرت - قطر × گام | 8.8-M10×1.5 (کلاس 8.8، 10 میلیمتر، گام 1.5 میلیمتر) |

| (پیشفرض رزوه درشت) | کلاس مقاومت - قطر | 10.9-M12 (گام 1.75 میلیمتر، ISO 724) |

9.0طراحی سوراخ بست: سوراخهای دریل ضربهای و سوراخهای فاصلهدار

دقت سوراخ مستقیماً بر استحکام اتصال تأثیر میگذارد. طراحی مطابق با استانداردهای ISO و هماهنگ با تجهیزات خودکار (ماشینهای درج/پرس) است:

9.1سوراخهای قلاویز (برای رزوههای داخلی)

هدفسوراخهای از پیش حفر شده برای قلاویزکاری (ISO 239).

اندازه بحرانی:

| مسئله | پیامد |

| سوراخ خیلی کوچک | بار بیش از حد روی قلاویز → شکستگی قلاویز |

| سوراخ خیلی بزرگ | پروفیل ناقص رزوه → کاهش استحکام 15% به ازای کاهش ارتفاع رزوه 10% |

یادداشتهای طراحی:

- اندازه را بر اساس سختی مواد تنظیم کنید (مثلاً، +۰.۱–۰.۲ میلیمتر برای آلومینیوم در مقابل فولاد).

- میزهای مته قلاویزکاری مطابق با استاندارد ISO 239.

- سوراخهای ماشینکاری شده با CNC مستقیماً با ماشینهای درج (بدون تراز ثانویه) کار میکنند.

9.2سوراخهای فاصله (برای پیچهای سرتاسری)

هدف: اجازه عبور ساقه پیچ (ISO 273-1).

| نوع مناسب | مثال تلرانس (پیچ M10) | سناریوهای مناسب | سازگاری با اتوماسیون |

| بستن مناسب | قطر ۱۰.۵ میلیمتر (H12) | موقعیتیابی سوراخ با دقت بالا (ماشینکاری CNC) | ماشینهای اینسرت، ترازبندی هم محور را تضمین میکنند. |

| تناسب اندام رایگان | قطر ۱۱ میلیمتر (H13) | مونتاژ سریع/دستی (دریل پرسی؛ انحراف جزئی مجاز است) | ماشینهای پرس، زمان مونتاژ را کاهش میدهند. |

قوانین طراحی:

- به شدت از استاندارد ISO 273-1 پیروی کنید (به عنوان مثال، سوراخ M10 در بلوکهای 9.5 میلیمتری برای عبور پیچ).

- عمود بودن سوراخ ≤0.1 میلیمتر بر متر (از مشکلات انتقال پیشبار جلوگیری میکند).

10.0طراحی اتصال بست: افزایش پایداری و استحکام

طراحی اتصال، ظرفیت بار را به حداکثر میرساند (ISO 16047، ISO 26262) و تجهیزات خودکار را در خود جای میدهد:

10.1اتصالات برشی دوگانه را ترجیح میدهند

| نوع برشی | توضیحات | ظرفیت بار | مثال کاربردی |

| برش تکی | یک صفحه برشی (مثلاً پیچ از طریق 2 صفحه) | پایینتر | براکتهای سبک |

| برش دوگانه | دو صفحه برشی (مثلاً پیچ و مهره از طریق 3 صفحه) | ۲ برابر بالاتر | کاربردهای با برش بالا (پایههای موتور، مجموعههای گیربکس) |

گردش کار اتوماسیون:

- متههای دستهای CNC سوراخهای برشی دوتایی را ایجاد میکنند.

- دستگاههای پرس، بستها را در صفحه میانی نصب میکنند.

- ماشینهای اینسرت پیچها را برای مونتاژ نهایی محکم کنید.

- مثال صنعتاتصالات پرههای توربین بادی از طرحهای برش دوگانه استفاده میکنند، با ماشینهای نورد نخ تضمین رزوههای با دقت بالا برای توزیع یکنواخت تنش.

10.2الزامات فاصله لبه

قاعدهفاصله از مرکز سوراخ پیچ تا لبه قطعه کار ≥ ۱× قطر اصلی رزوه (ISO 14587).

مثال: پیچ M10 → ≥ فاصله لبه 10 میلیمتر.

پیامدهای اندازه نامناسب:

| فاصله لبه | مسئله |

| خیلی کوچک | مواد ناکافی → پارگی لبه (در آلومینیوم بدتر است). |

| خیلی بزرگ | وزن/اندازه غیرضروری قطعه (با طراحی سبک وزن مغایرت دارد، مثلاً بدنه خودرو). |

نکات طراحی برای ورق فلزیبرای سرهای دستگاه پرس، فاصله ≥۳ میلیمتر اضافه کنید (از تداخل لبهها در حین نصب جلوگیری میکند). فاصله لبهها را با طول بستهای تولید شده توسط دستگاه نورد رزوه هماهنگ کنید (از بیرونزدگی بیش از حد یا درگیری ناکافی جلوگیری میکند).

11.0نتیجهگیری

در تولید جهانی، اتصالدهندهها حلقهی اتصال حیاتی بین اجزا و قابلیت اطمینان سیستم هستند. طراحی و کاربرد آنها باید مطابق با استانداردهای ISO باشد و سازگاری با اتوماسیون را در اولویت قرار دهد - از فرآیندهای ماشین نورد رزوه گرفته تا ادغام ماشینهای درج/پرس. هر مرحله، از انتخاب رزوه گرفته تا طراحی اتصال، بر اصول مهندسی و شیوههای صنعتی اثباتشده متکی است تا خطرات خرابی را به حداقل برساند و رقابتپذیری در بازار جهانی را افزایش دهد.