مقدمه:

لولههای خمکاری به دلیل تعداد زیاد و انواع متنوع، اجزای حیاتی در صنایع مختلف از جمله ساخت و ساز، خودرو، هوافضا و مهندسی شیمی هستند. این قطعات نیازهای روزافزون به سبکسازی محصول و استحکام بالا را از نظر مواد و سازه برآورده میکنند.

با این حال، در طول فرآیند خمکاری، ممکن است مشکلات تنش و تغییر شکل ایجاد شود که بر عملکرد لولهها تأثیر میگذارد و به طور بالقوه منجر به مشکلات ساختاری و سایر مسائل میشود.

هدف این مقاله پرداختن به پرسشها و پاسخهای مربوط به تنش و تغییر شکل در لولههای خمشی فولاد ضد زنگ است.

1.0علل تنش و تغییر شکل در خم شدن لولهها

1.1استرس ایجاد شده در طول پردازش

نرخ خنک کننده: در فرآیند خمکاری، سرعتهای خنکسازی ناهموار میتواند باعث اختلاف دما در داخل ماده لوله شود که منجر به خواص مکانیکی متفاوت در نواحی مختلف و ایجاد تنش حرارتی میشود. هنگامی که تفاوت قابل توجهی در سرعتهای خنکسازی بین نواحی وجود دارد، کشش یا تنش فشاری میتواند در نواحی با دمای بالاتر و پایینتر تشکیل شود. این توزیع تنش ناهموار میتواند منجر به تغییر شکل موضعی یا تجمع تنش پسماند شود و بر کیفیت لوله تأثیر بگذارد.

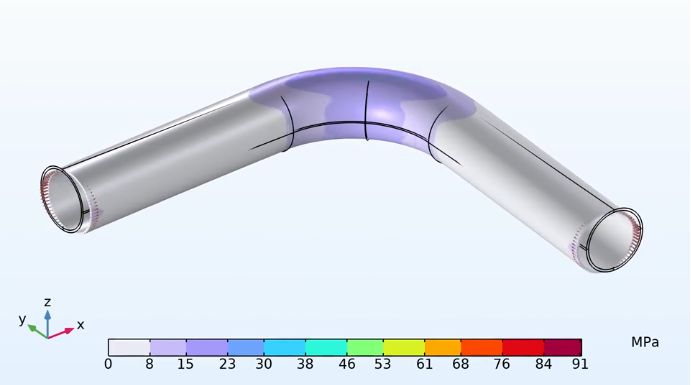

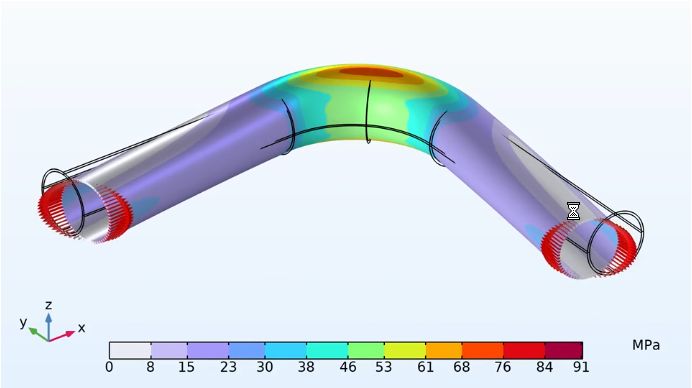

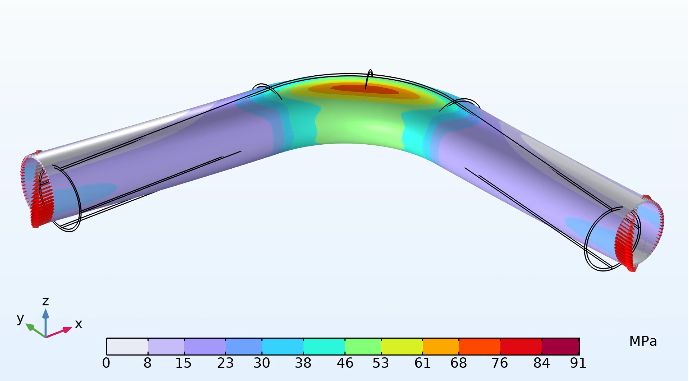

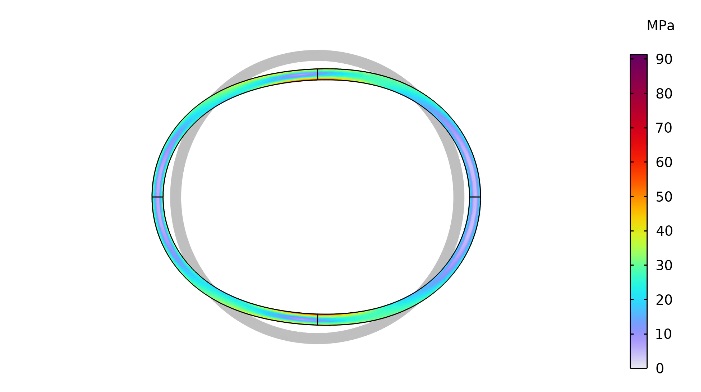

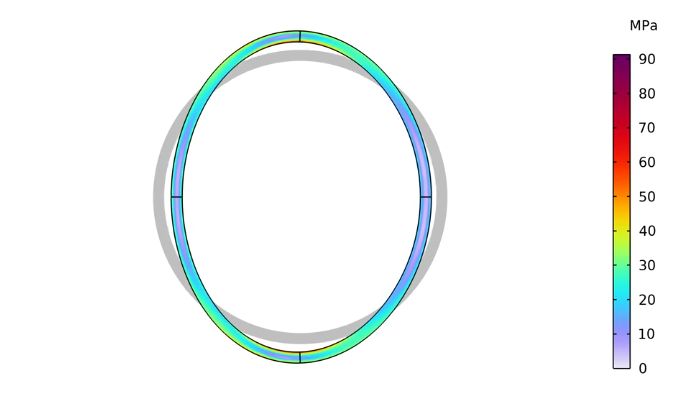

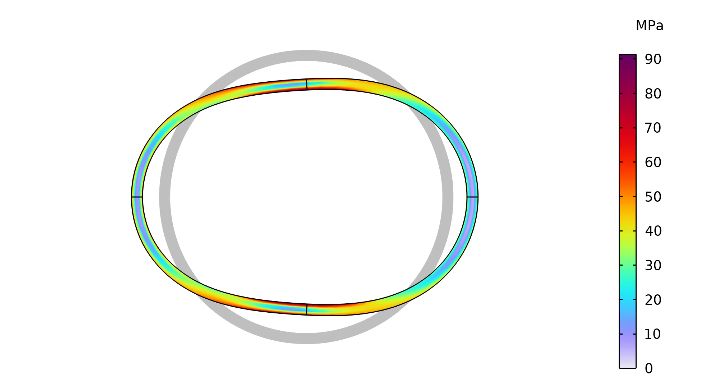

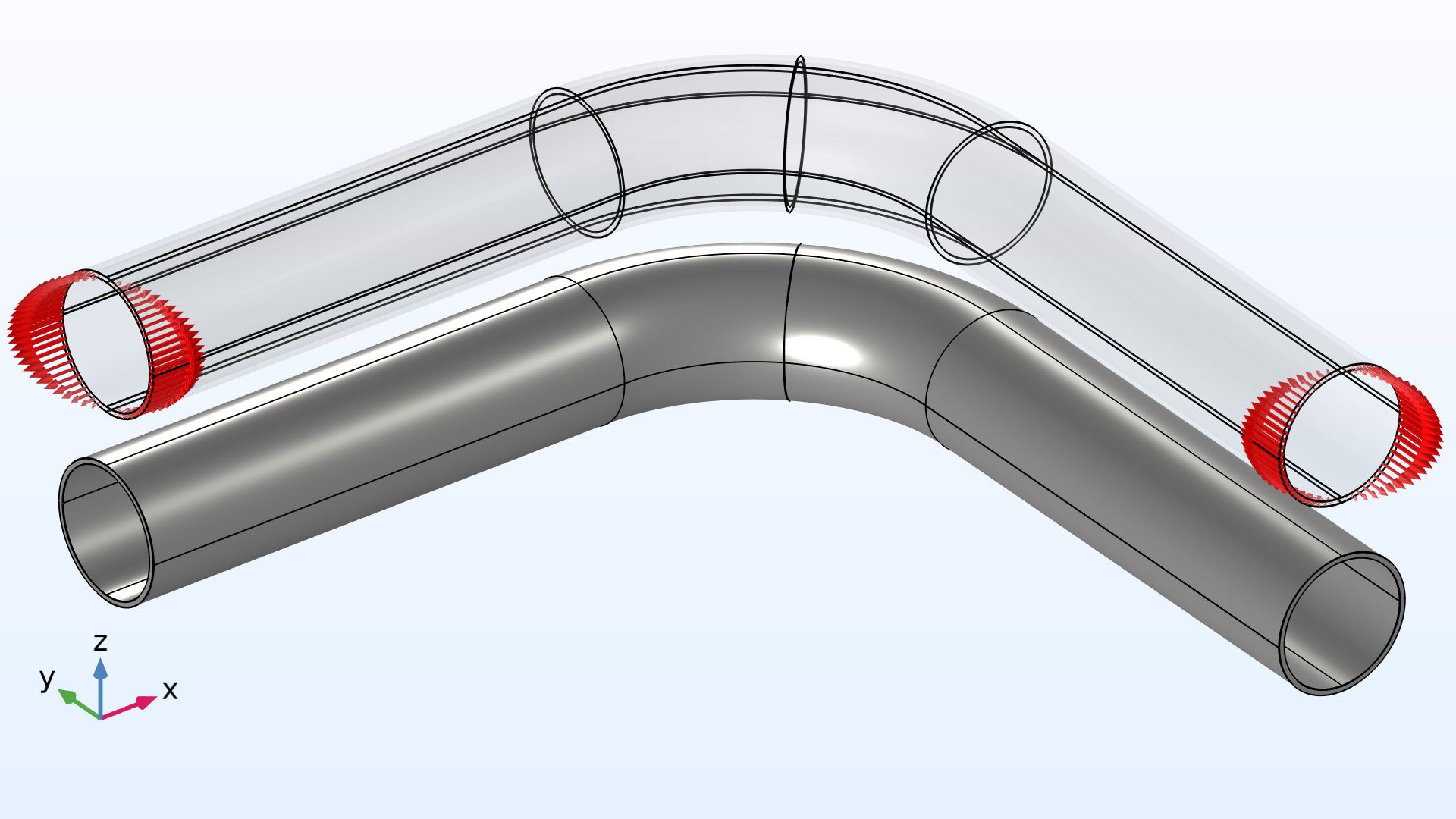

فرآیند خم شدن: در طول خمکاری لولههای فولادی ضد زنگ، تنش کششی در سمت بیرونی و تنش فشاری در سمت داخلی رخ میدهد. توزیع ناهموار تنش در قسمتهای مختلف میتواند باعث تغییر شکلهایی مانند بیضی شدن یا چروکیدگی در طول فرآیند خمکاری شود.

پردازش نامناسب: استفاده از قالبها یا دستگاههای خمکاری نامناسب، تنظیمات نامناسب CNC، سرعت بالای پردازش یا روانکاری ضعیف میتواند منجر به تمرکز تنش موضعی و تغییر شکل برگشتناپذیر در لوله شود.

1.2تأثیر خواص مواد

استرس داخلی: به خصوص در مواد فلزی نورد سرد، تنش داخلی در ماده ممکن است در حین خم شدن آزاد شود و باعث خم شدن یا تاب برداشتن شود که بر دقت شکل لوله تأثیر میگذارد.

سختی بالا و سخت کاری سرد: سختی بالای فولاد ضد زنگ میتواند منجر به سخت شدن کار سرد در حین خم شدن شود و باعث شود سختی سطح ماده تحت تنش کششی افزایش یابد و آن را شکنندهتر کند.

الاستیسیته و پلاستیسیته: فولاد ضد زنگ در حین خم شدن تمایل به بازگشت قابل توجهی دارد و منجر به انحراف بین شکل نهایی لوله و الزامات طراحی میشود.

1.3تنظیمات نامناسب تجهیزات

انتخاب نامناسب قالب خمکاری: انتخاب قالبهایی با ابعاد، شعاع انحنا یا جنس نادرست برای دستگاه خمکاری میتواند بر توزیع تنش و تغییر شکل لوله تأثیر بگذارد.

کنترل سرعت خمش نادرست: خطا در برنامهریزی دستگاه خمکاری یا عدم تنظیم سرعت خمکاری بر اساس مواد مختلف ممکن است منجر به اعمال تنش ناهموار بر روی ماده، به ویژه در مراحل اولیه و نهایی خمکاری، شود که منجر به تغییر شکل بیش از حد موضعی یا اعوجاج شکل میشود.

2.0روشهای تشخیص تنش و تغییر شکل در لولههای خمشی

2.1بازرسی بصری و ابزارهای اندازهگیری

بازرسی بصری: بررسی ترک، خراش، فرورفتگی یا سایر عیوب روی سطح لوله با استفاده از چشم غیرمسلح یا ذرهبین.

کولیس و میکرومتر: اندازهگیری قطر خارجی، قطر داخلی و ضخامت دیواره برای بررسی دقت ابعادی و ارزیابی گردی، قطر و شعاع خمش لوله برای اطمینان از برآورده شدن الزامات طراحی.

2.2آزمایش نمونه مرجع

مقایسه لوله با نمونههای استاندارد برای تعیین اینکه آیا الزامات طراحی را برآورده میکند یا خیر.

2.3تست استاندارد تلرانس

آزمایش شعاع خمش، زاویه، ابعاد و شکل لوله مطابق با استانداردهای تلرانس.

2.4آزمایش غیرمخرب برای دقت بالا

- پراش اشعه ایکس (XRD)

- تست اولتراسونیک

- آزمایش ذرات مغناطیسی

- دستگاه اندازهگیری مختصات (CMM)

- فناوری اسکن لیزری

3.0راه حل ها: روش های موثر برای رسیدگی به مسائل مربوط به تنش و تغییر شکل

3.1بهینه سازی شعاع خمش

شعاع خمش: بر اساس ضخامت دیواره لوله و خواص مواد، شعاع خمش مناسبی را انتخاب کنید. شعاع خیلی کوچک میتواند منجر به کشش بیش از حد در سمت بیرونی و فشردگی در سمت داخلی شود که منجر به تغییر شکل میشود.

اصل «حداقل شعاع خمش» را رعایت کنید: حداقل شعاع خمش معمولاً ۳ تا ۵ برابر قطر لوله است تا تمرکز تنش کاهش یابد.

3.2سرعت خم شدن را کنترل کنید

سرعت خمکاری: سرعت خمکاری خیلی زیاد میتواند منجر به توزیع ناهموار تنش شود و باعث تغییر شکل موضعی و برگشت شود. برعکس، سرعت خیلی کم ممکن است باعث سخت شدن کار سرد شود. مدرن ماشین آلات خم کاری لوله با سیستمهای کنترل CNC میتوان برنامهریزی کرد تا سرعت خمش را برای مواد مختلف کنترل کنند.

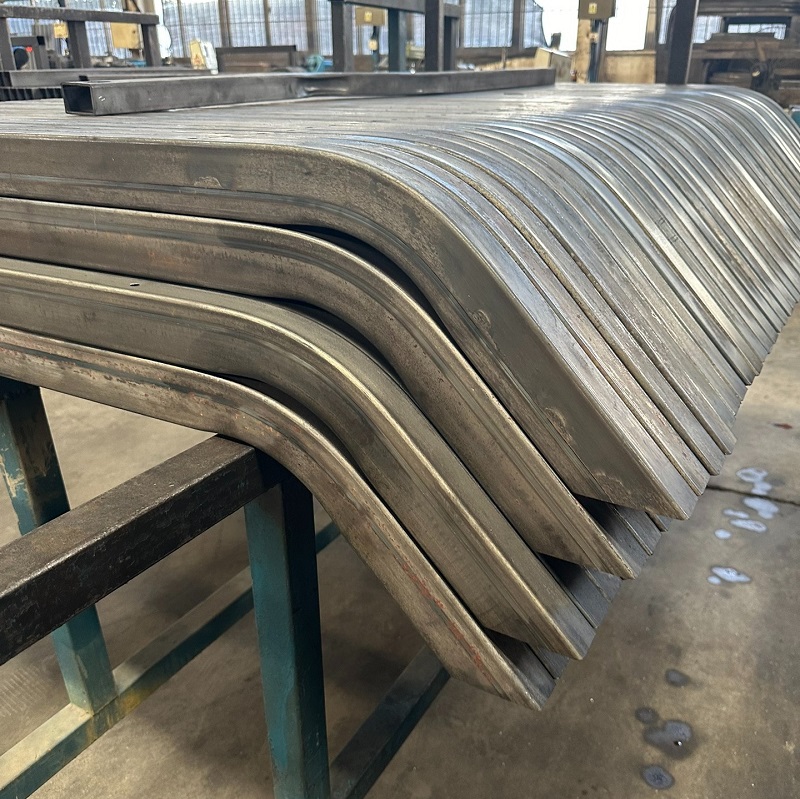

3.3از فرآیند خمکاری چند مرحلهای استفاده کنید

خم شدن چند مرحلهای: انجام چندین مرحله خم شدن میتواند به طور موثری تنش هر خم را کاهش دهد و در نتیجه باعث کاهش برگشت و تغییر شکل شود.

3.4قالبهای ماشین خم سفارشی

قالبهای خمکاری مناسب با شعاع انحنا و ابعاد مناسب برای مشخصات لوله را انتخاب کنید و به طور مرتب قالبها را نگهداری کنید تا سطح صافی داشته باشند و آسیب به لوله در حین خمکاری کاهش یابد.

4.0سوالات و پاسخهای رایج در مورد تنش و تغییر شکل در خمکاری لولهها

چه نوع تنشهایی در لولههای خمشی فلزی رخ میدهد؟

تنش کششی (سمت بیرونی)، تنش فشاری (سمت داخلی) و تنش برشی.

چه رابطهای بین حداقل شعاع خمش و تنش وجود دارد؟

شعاع کوچکتر منجر به تنش بیشتر میشود که به طور بالقوه باعث از بین رفتن خواص اولیه ماده میشود.

چرا در خمکاری تنش پسماند ایجاد میشود؟

تنش پسماند به این دلیل رخ میدهد که تنش داخلی در طول فرآیند خمکاری به طور کامل آزاد نشده است.

چگونه تغییر شکل را در حین خم شدن کاهش دهیم؟

از ابزارهای خمکاری مناسب و ماشینهای خمکاری تحت کنترل CNC برای مدیریت شعاع خمکاری استفاده کنید و از کشش یا فشردگی بیش از حد خودداری کنید.

پدیده بازگشت چیست؟

بازگشت به حالت اولیه زمانی است که ماده پس از خم شدن تا حدی به شکل اولیه خود برمیگردد و باعث انحراف میشود.

منابع

- تنشهای جذاب در خمیدگیهای لوله https://www.comsol.com/blogs/the-intriguing-stresses-in-pipe-bends

- پیشینه ضرایب شدت تنش (SIF) و شاخصهای تنش برای بارگذاری گشتاوری اجزای لولهکشی https://www.osti.gov/biblio/841246

- ضرایب تشدید تنش (i-Factors)، ضرایب انعطافپذیری (k-Factors) و تعیین آنها برای اجزای لولهکشی فلزی B31J – 2017 https://www.asme.org/codes-standards/find-codes-standards/b31j-stress-intensification-factors-flexibility-factors-determination-metallic-piping-components/2017/pdf