- 1.0چرا گلولههای فولادی اینقدر مهم هستند؟

- 2.0مواد مورد استفاده در ساخت گلولههای فولادی

- 3.0فرآیند تولید گام به گام ساچمه فولادی

- 3.1مرحله 1: برش پولکهای فولادی

- 3.2مرحله 2: تشکیل توپ خام

- 3.3مرحله 3: حذف فلش (فرآیند فلش)

- 3.4مرحله ۴: سنگزنی ملایم (مرحله اختیاری)

- 3.5مرحله 5: عملیات حرارتی برای سختی و استحکام

- 3.6مرحله 6: رسوبزدایی (حذف لایه اکسید)

- 3.7مرحله 7: سنگ زنی دقیق گلوله های فولادی سخت شده

- 3.8مرحله ۸: پرداخت نهایی سطح (یا پرداخت نهایی سطح)

- 3.9مرحله ۹: شستشو، بازرسی و اندازه گیری

- 3.10گرید و تلرانسهای گلولههای فولادی

- 4.0ویدیوی پیشنهادی: نحوه ساخت ساچمههای فولادی

- 5.0استانداردهای بینالمللی قابل اجرا برای ساچمههای فولادی

- 6.0کنترل کیفیت در هر مرحله

- 7.0نوآوریهای مدرن در تولید گلولههای فولادی

- 8.0سوالات متداول (FAQ)

- 9.0نتیجهگیری

- 10.0جدول 1: انواع گلولههای فولادی

- 11.0جدول ۲: ویژگیها و مشخصات کلیدی

- 12.0جدول ۳: استانداردها و گواهینامههای صنعتی

ساچمههای فولادی از مهمترین اجزای صنعت مدرن هستند. اگرچه اندازه کوچکی دارند، اما در ایجاد حرکت چرخشی روان و دقیق در طیف وسیعی از سیستمهای مکانیکی حیاتی هستند. از گیربکسهای خودرو گرفته تا ابزارهای هوافضا، ساچمههای فولادی دقیق در همه جا وجود دارند.

1.0چرا گلولههای فولادی اینقدر مهم هستند؟

ساچمههای فولادی به عنوان عناصر غلتشی در بلبرینگها عمل میکنند و به طور گسترده در موارد زیر استفاده میشوند:

- بلبرینگهای صنعتی و خودرویی

- اجزای هوافضا که نیاز به قابلیت اطمینان بسیار بالایی دارند

- موتورهای الکتریکی و ابزارهای برقی

- شیرآلات و سیستمهای کنترل جریان

- دستگاههای اندازهگیری با دقت بالا

- لوازم الکترونیکی، تجهیزات پزشکی و موارد دیگر

نقش آنها ساده اما حیاتی است: کاهش اصطکاک، توزیع بار و حفظ همترازی دقیق بین قطعات چرخان.

2.0مواد مورد استفاده در ساخت گلولههای فولادی

فرآیند تولید با انتخاب دقیق مواد آغاز میشود. مواد انتخاب شده به الزامات استفاده نهایی بستگی دارد.

2.1مواد رایج عبارتند از:

- فولاد کروم (AISI 52100)- سختی و مقاومت سایشی عالی.

- فولاد ضد زنگ (به عنوان مثال، AISI 440C، 316، 420)- در محیطهای خورنده یا مستعد رطوبت استفاده میشود.

- فولاد کربنی– اقتصادی، قابل استفاده در کاربردهای غیر بحرانی.

- آلیاژهای ویژه– برای خواص مغناطیسی، دماهای بالا یا کاربردهای تخصصی.

فولاد به شکل میله یا سیم عرضه میشود و قبل از پردازش، از نظر ترکیب شیمیایی و خواص مکانیکی کاملاً آزمایش میشود.

3.0فرآیند تولید گام به گام ساچمه فولادی

3.1مرحله 1: برش پولکهای فولادی

سیم فولادی به قطعات کوچکی به نام ... بریده میشود. حلزونها، هر کدام کمی بزرگتر از توپ نهایی. این تضمین میکند که مواد کافی برای شکلدهی و حذف پلیسه در مراحل بعدی در دسترس باشد.

3.2مرحله 2: تشکیل توپ خام

گلولههای فولادی را میتوان با استفاده از دو روش اصلی، بسته به اندازه، جنس و دقت مورد نیاز، شکل داد: عنوان سرد و شکلدهی گرم.

فورج سرد (شکلدهی سرد)

در فرآیند فورج سرد، پولکهای فولادی بین دو قالب نیمهکروی تحت فشار تا 20 تن به شکل کرههای ناهموار (به نام گلولههای خام) فشرده میشوند. فولاد در این مرحله در حالت نرم و آنیل شده قرار دارد که تغییر شکل آن را بدون ترک خوردن آسانتر میکند.

فورج سرد نه تنها فولاد را به شکل کروی در میآورد، بلکه ساختار دانهبندی داخلی را نیز اصلاح میکند و استحکام و پایداری ابعادی آن را بهبود میبخشد. این روش به طور گسترده برای تولید ساچمههای فولادی با دقت بالا برای یاتاقانها، قطعات خودرو و ابزارهای دقیق، که در آنها اندازه و کیفیت سطح ثابت بسیار مهم است، استفاده میشود.

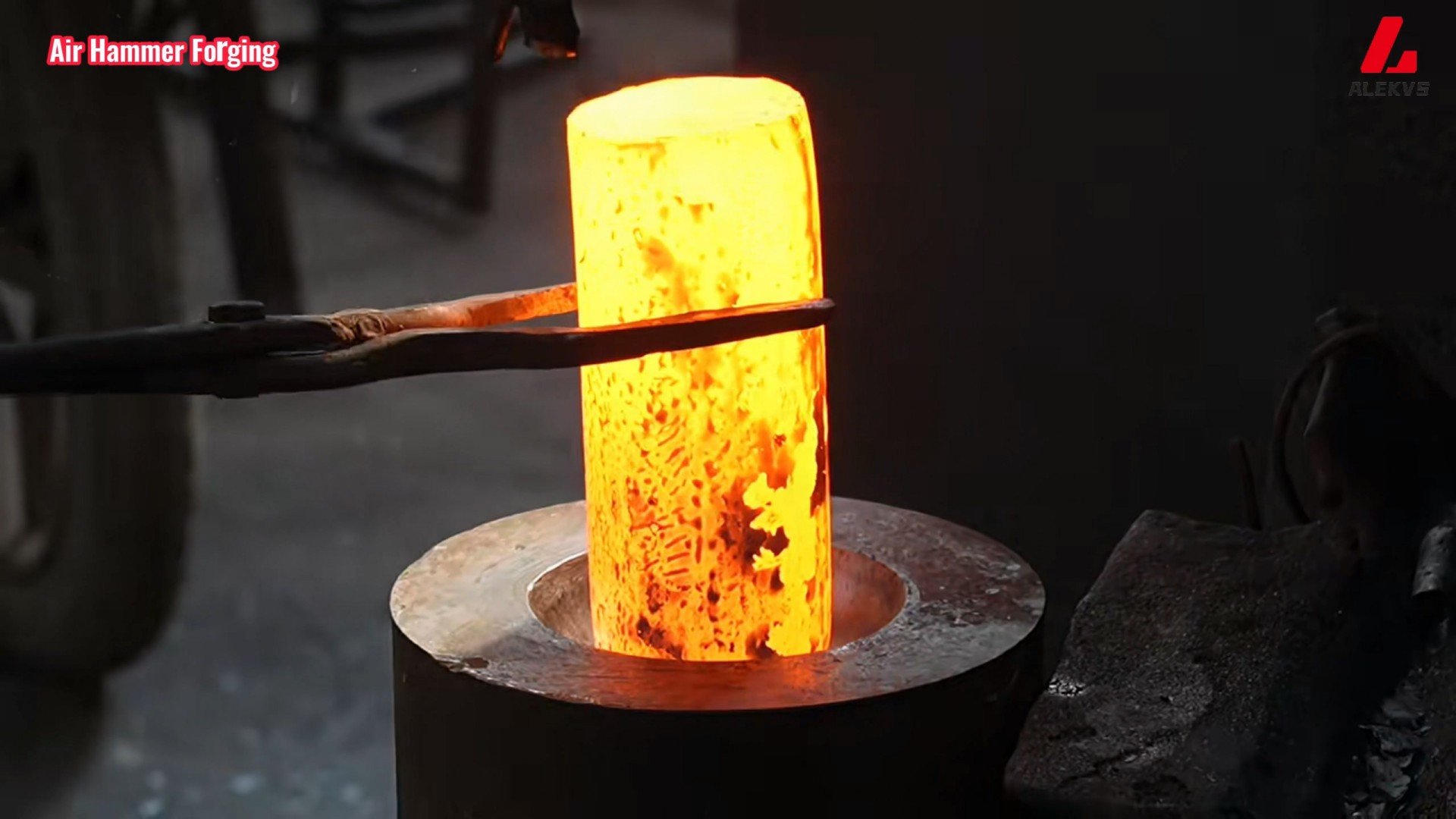

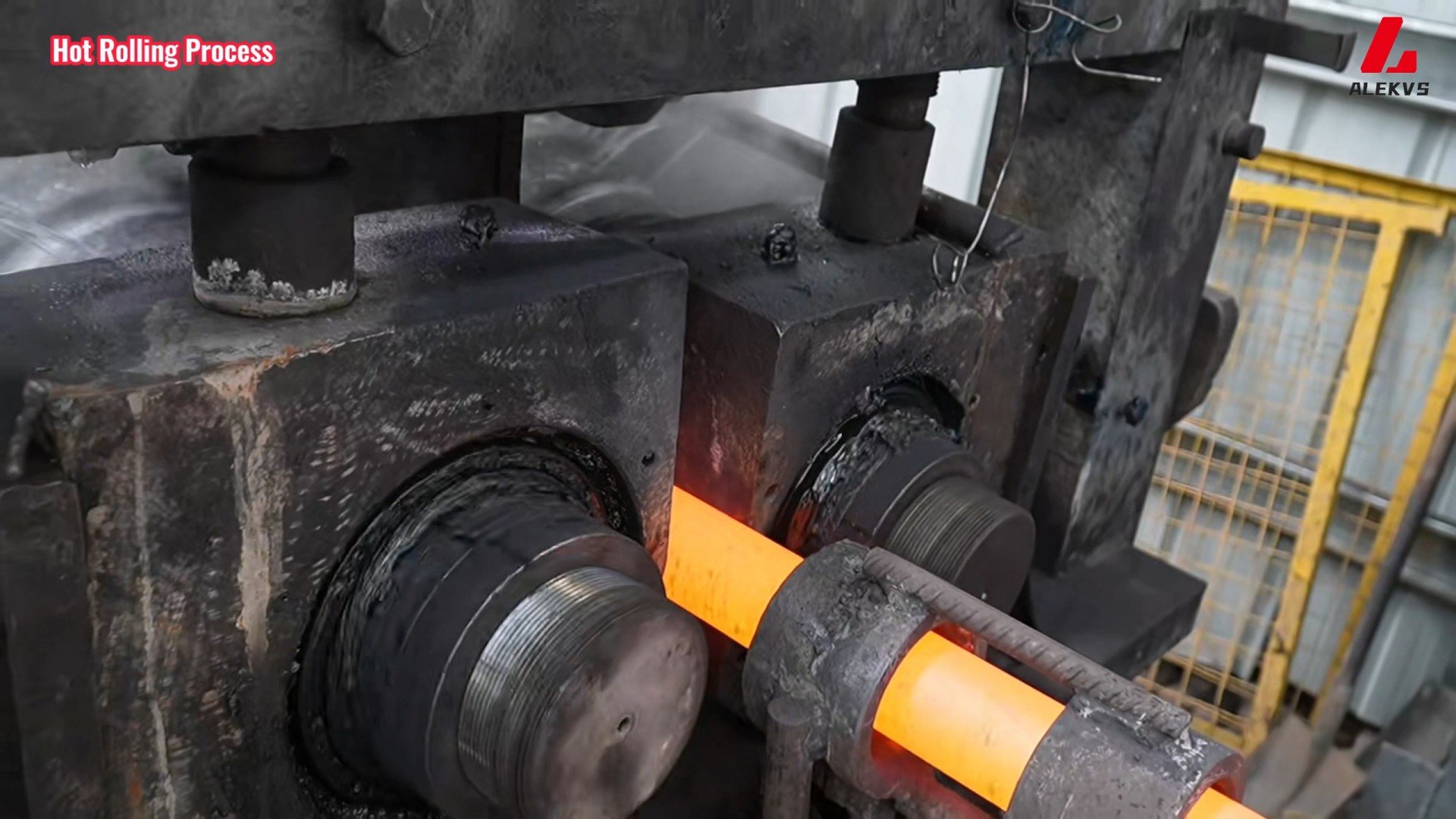

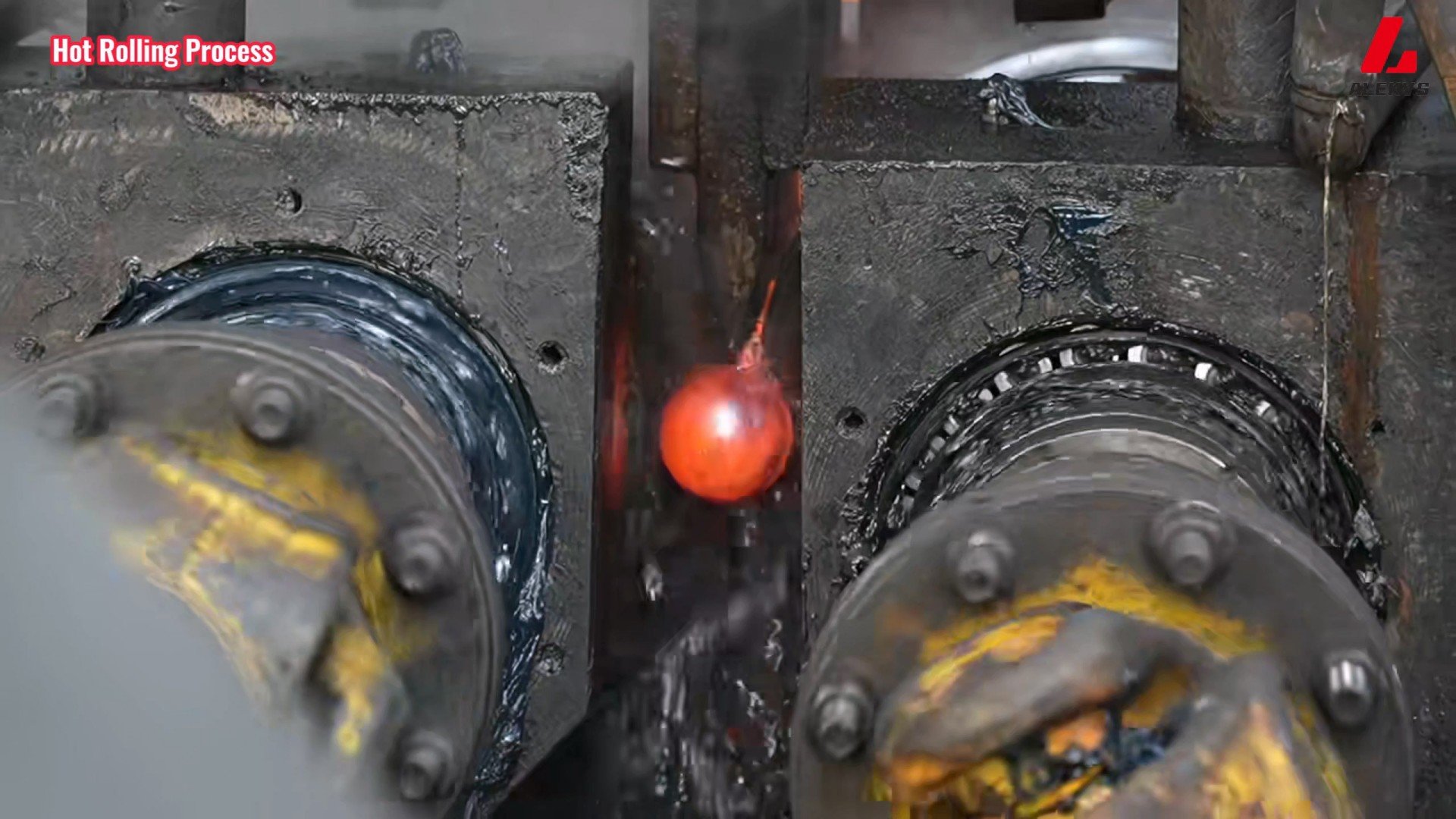

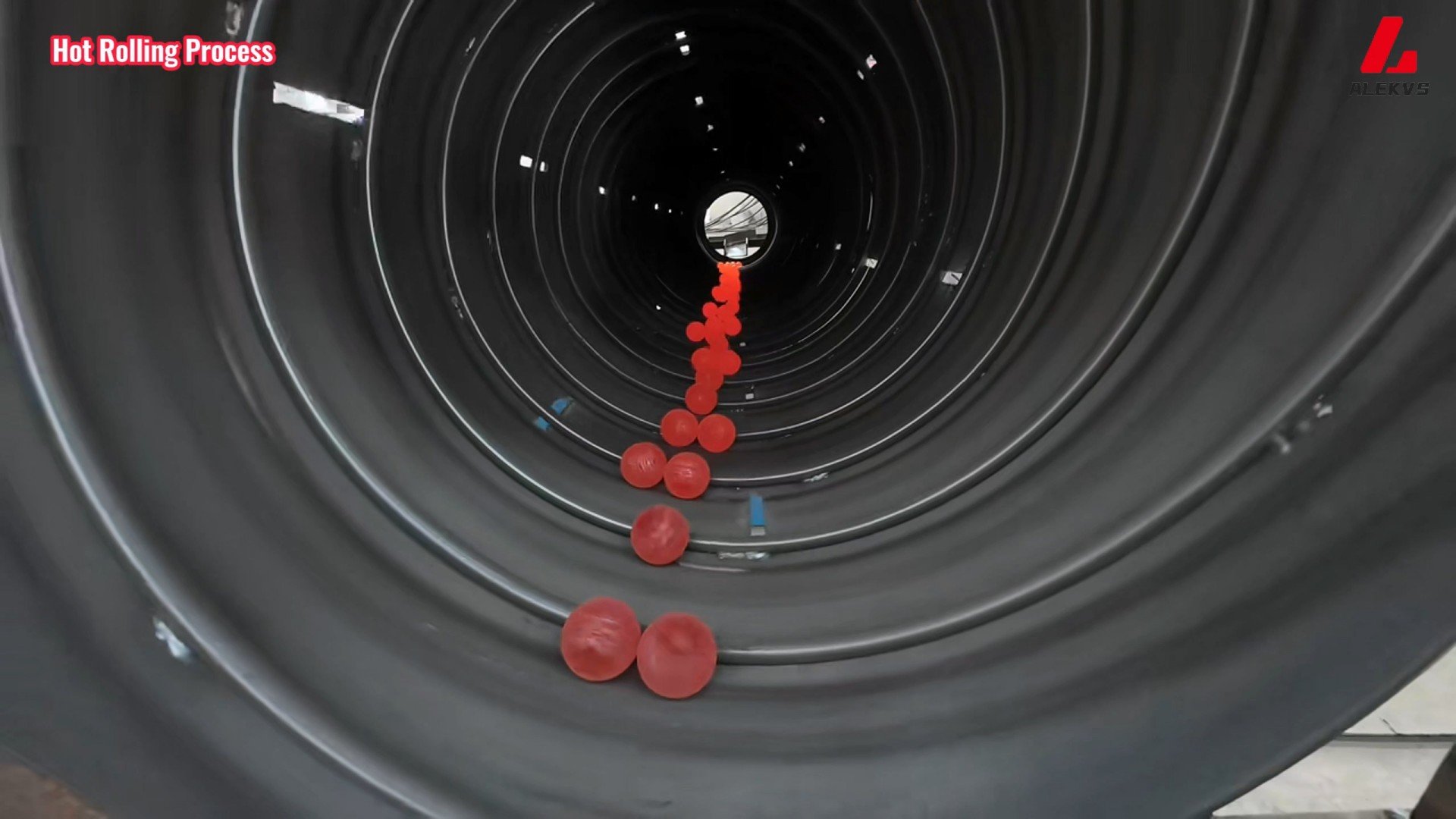

شکلدهی گرم (فورج گرم یا نورد گرم)

برای گلولههای فولادی بزرگتر یا سختتر، معمولاً از شکلدهی گرم استفاده میشود. در این روش، پولکهای فولادی تا دمایی بین ... گرم میشوند. ۹۰۰ درجه سانتیگراد و ۱۲۰۰ درجه سانتیگراد تا زمانی که ماده به اندازه کافی پلاستیک شود. سپس گلولههای داغ شده بین قالبهای شکلدهی آهنگری یا نورد میشوند تا قطعات خام کروی ایجاد شوند.

شکلدهی گرم برای فولادهای پرکربن یا آلیاژی که تغییر شکل آنها در دمای اتاق دشوار است، مناسب است. همچنین امکان تولید اقتصادی گلولههای با قطر بزرگتر را فراهم میکند. با این حال، گلولههای شکلدهی گرم معمولاً برای دستیابی به دقت و سطح نهایی مطلوب، نیاز به سنگزنی و عملیات حرارتی اضافی دارند. این روش اغلب برای تولید ... استفاده میشود. رسانههای سنگزنی، اجزای ماشینآلات صنعتی و سایر کاربردها جایی که تلرانسهای بسیار دقیق مورد نیاز نیست.

3.3مرحله 3: حذف فلش (فرآیند فلش)

گلولههای خام دارای یک برآمدگی کوچک یا ماده اضافی هستند که به عنوان ... شناخته میشود. فلشاین با استفاده از دو صفحه فلزی برداشته میشود:

گلولهها بین صفحات چدنی که در جهت مخالف میچرخند، غلتانده میشوند.

یا، یک صفحه میچرخد در حالی که صفحه دیگر ثابت میماند

این عملیات، پلیسه را از بین میبرد و گردی را بهبود میبخشد، اما گلولهها هنوز سخت نشدهاند یا از نظر ابعادی دقیق نیستند.

3.4مرحله ۴: سنگزنی ملایم (مرحله اختیاری)

در برخی کارخانهها، سنگ زنی نرم این فرآیند پس از فرآیند پاشش انجام میشود. در این فرآیند از یک چرخ سنگزنی ساینده برای تنظیم دقیق شکل فولاد در حالی که هنوز نرم است استفاده میشود. این مرحله با بهبود یکنواختی، گلوله را برای عملیات حرارتی آماده میکند.

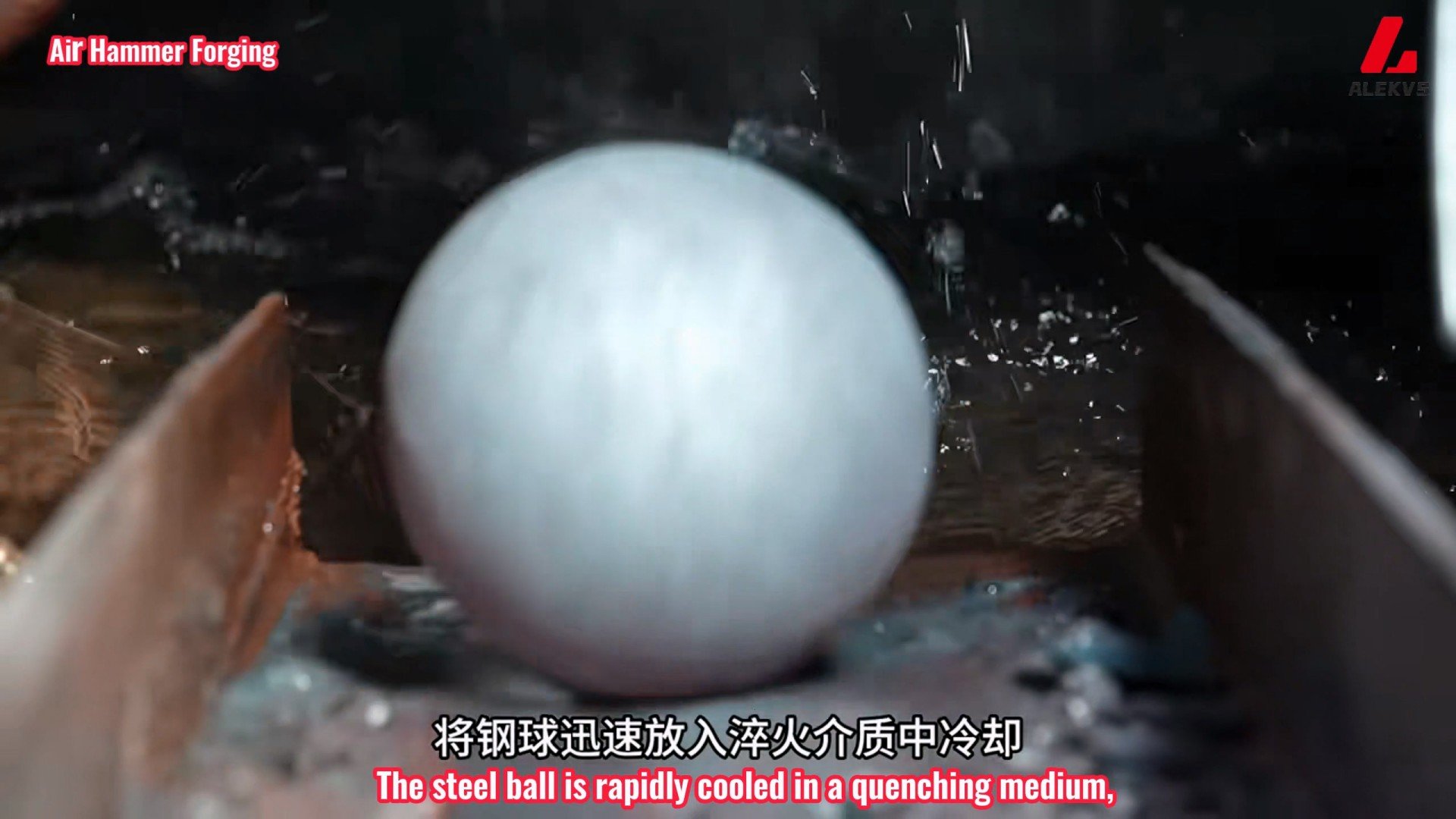

3.5مرحله 5: عملیات حرارتی برای سختی و استحکام

اکنون گلولههای فولادی برای سخت شدن و تقویت، تحت عملیات حرارتی قرار میگیرند.

- آستنیته کردن: توپها تا حدود ... گرم میشوند. ۱۵۰۰ درجه فارنهایت (۸۱۵ درجه سانتیگراد) برای تشکیل آستنیت.

- خاموش کردن: گلولهها به سرعت در حمام روغن سرد میشوند تا ساختارهای سخت مارتنزیتی تشکیل دهند.

- معتدل کردن: توپها دوباره گرم میشوند تا ۱۶۰ درجه سانتیگراد (۳۲۵ درجه فارنهایت) برای کاهش تنشهای داخلی و کاهش شکنندگی.

این منجر به گلولههای فولادی سختکاریشده با مقاومت سایشی بالا و استحکام خستگی.

3.6مرحله 6: رسوبزدایی (حذف لایه اکسید)

3.7مرحله 7: سنگ زنی دقیق گلوله های فولادی سخت شده

این مرحله آسیاب کردن هر دو را بهبود میبخشد گرد بودن و دقت ابعادی:

- گلولهها بین یک چرخ سنگزنی چرخان و یک صفحه فولادی ثابت غلتانده میشوند.

- سایندههای ظریف، مقادیر کمی از مواد را برمیدارند

این مرحله، گلولهها را به اندازه نهاییشان در حد میکرون میرساند.

3.8مرحله ۸: پرداخت نهایی سطح (یا پرداخت نهایی سطح)

لپینگ یک فرآیند پرداخت دقیق است که در آن توپها:

- بین دو صفحه فولادی سخت شده (یکی ثابت، دیگری به آرامی در حال چرخش) غلتانده شده است.

- در معرض دوغاب ساینده ریز قرار گرفته است

این کار ناهمواریهای سطحی را از بین میبرد و به ... روکش آینهای و تلرانسها تا Ra 0.01 میکرومتر و تغییرات قطر < 0.1 میکرومتر.

3.9مرحله ۹: شستشو، بازرسی و اندازه گیری

در این مرحله، گلولههای فولادی عبارتند از:

- شسته شده برای حذف بقایای حاصل از سنگ زنی و صیقل کاری

- بازرسی چشمی و مکانیکی برای خراشها، ترکها یا ناهمواریها

- درجه بندی و اندازه بندی شده مبتنی بر دقت

3.10گرید و تلرانسهای گلولههای فولادی

گریدهای گلولههای فولادی و استانداردهای بینالمللی

پس از تمیز کردن و بازرسی بصری، ساچمههای فولادی دقیق بر اساس تلرانسهای دقیق در گردی، پرداخت سطح و تغییر قطر به گریدهایی طبقهبندی میشوند. جدول زیر این تلرانسهای هندسی را طبق استانداردهای صنعتی تعریف میکند:

| درجه | واحد | کرویت | تنوع قطر قطعه | تلرانس قطر اسمی | حداکثر زبری سطح (Ra) |

| جی۳ | در | 0.000003 | 0.000003 | ±۰.۰۰۰۰۳ | ۰.۵ میکرواینل |

| میلیمتر | 0.00008 | 0.00008 | ±۰.۰۰۰۸ | ۰.۰۱۲ میکرومتر | |

| جی۵ | در | 0.000005 | 0.000005 | ±۰.۰۰۰۰۵ | ۰.۸ میکرواینل |

| میلیمتر | 0.00013 | 0.00013 | ±۰.۰۰۱۳ | ۰.۰۲ میکرومتر | |

| جی۱۰ | در | 0.00001 | 0.00001 | ±۰.۰۰۰۱ | ۱.۰ میکرواینچ |

| میلیمتر | 0.00025 | 0.00025 | ±۰.۰۰۱۳ | ۰.۰۲۵ میکرومتر | |

| جی۲۵ | در | 0.000025 | 0.000025 | ±۰.۰۰۰۱ | ۲.۰ میکرواینچ |

| میلیمتر | 0.0006 | 0.0006 | ±۰.۰۰۲۵ | ۰.۰۵۱ میکرومتر | |

| جی۵۰ | در | 0.00005 | 0.00005 | ±۰.۰۰۰۳ | ۳.۰ میکرواینچ |

| میلیمتر | 0.0012 | 0.0012 | ±۰.۰۰۵۱ | ۰.۰۷۶ میکرومتر | |

| جی۱۰۰ | در | 0.0001 | 0.0001 | ±۰.۰۰۰۵ | ۵.۰ میکرواینچ |

| میلیمتر | 0.0025 | 0.0025 | ±۰.۰۱۲۷ | ۰.۱۲۷ میکرومتر | |

| جی۲۰۰ | در | 0.0002 | 0.0002 | ±۰.۰۰۱ | ۸.۰ میکرواینچ |

| میلیمتر | 0.005 | 0.005 | ±۰.۰۲۵ | ۰.۲۰۳ میکرومتر | |

| جی۱۰۰۰ | در | 0.001 | 0.001 | ±۰.۰۰۵ | — |

| میلیمتر | 0.025 | 0.025 | ±۰.۱۲۷ | — |

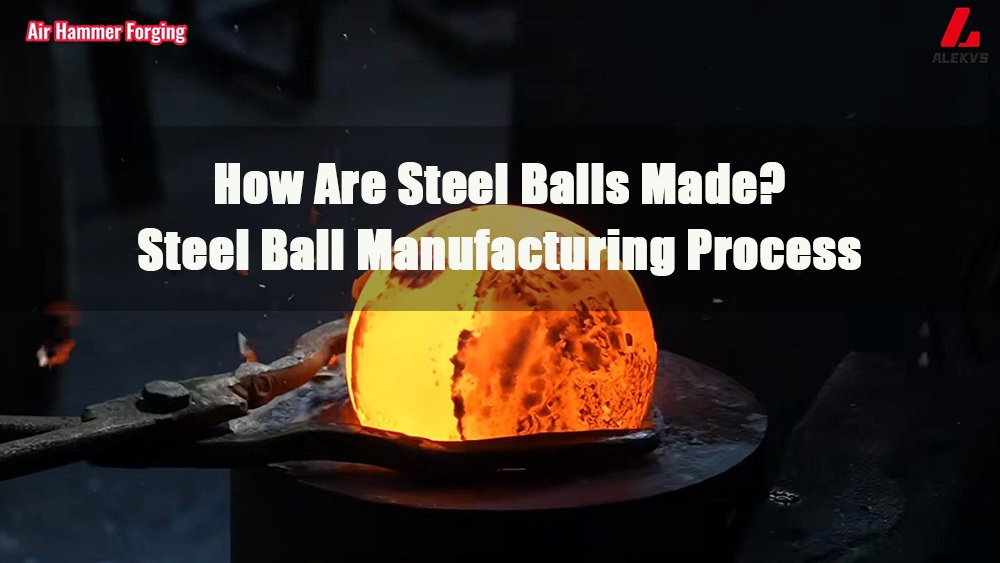

4.0ویدیوی پیشنهادی: نحوه ساخت ساچمههای فولادی

برای درک بهتر فرآیند تولید، این ویدیو نگاهی گام به گام به نحوه شکلدهی، عملیات حرارتی و پرداخت گلولههای فولادی ارائه میدهد. تماشای آن به شما کمک میکند تا روشهای تولید مورد بحث در این مقاله، شامل تکنیکهای فورج سرد و شکلدهی گرم، را تجسم کنید.

5.0استانداردهای بینالمللی قابل اجرا برای ساچمههای فولادی

ساچمههای فولادی برای یاتاقانهای غلتشی باید با استانداردهای دقت جهانی مطابقت داشته باشند. این استانداردها عبارتند از:

- ABMA STD 10A- ساچمههای فلزی برای یاتاقانهای بدون اتصال به زمین و سایر کاربردها

- ASTM F2215- مشخصات ساچمههای آهنی و غیرآهنی در یاتاقانها و شیرآلات

- دین ۵۴۰۱- ساچمه برای یاتاقانهای غلتشی و مصارف عمومی صنعتی

- ایزو ۳۲۹۰-۱– یاتاقانهای غلتشی - ساچمهها - بخش 1: ساچمههای فولادی

- استاندارد JIS B 1501(JSA) – یاتاقانهای غلتشی — ساچمهها

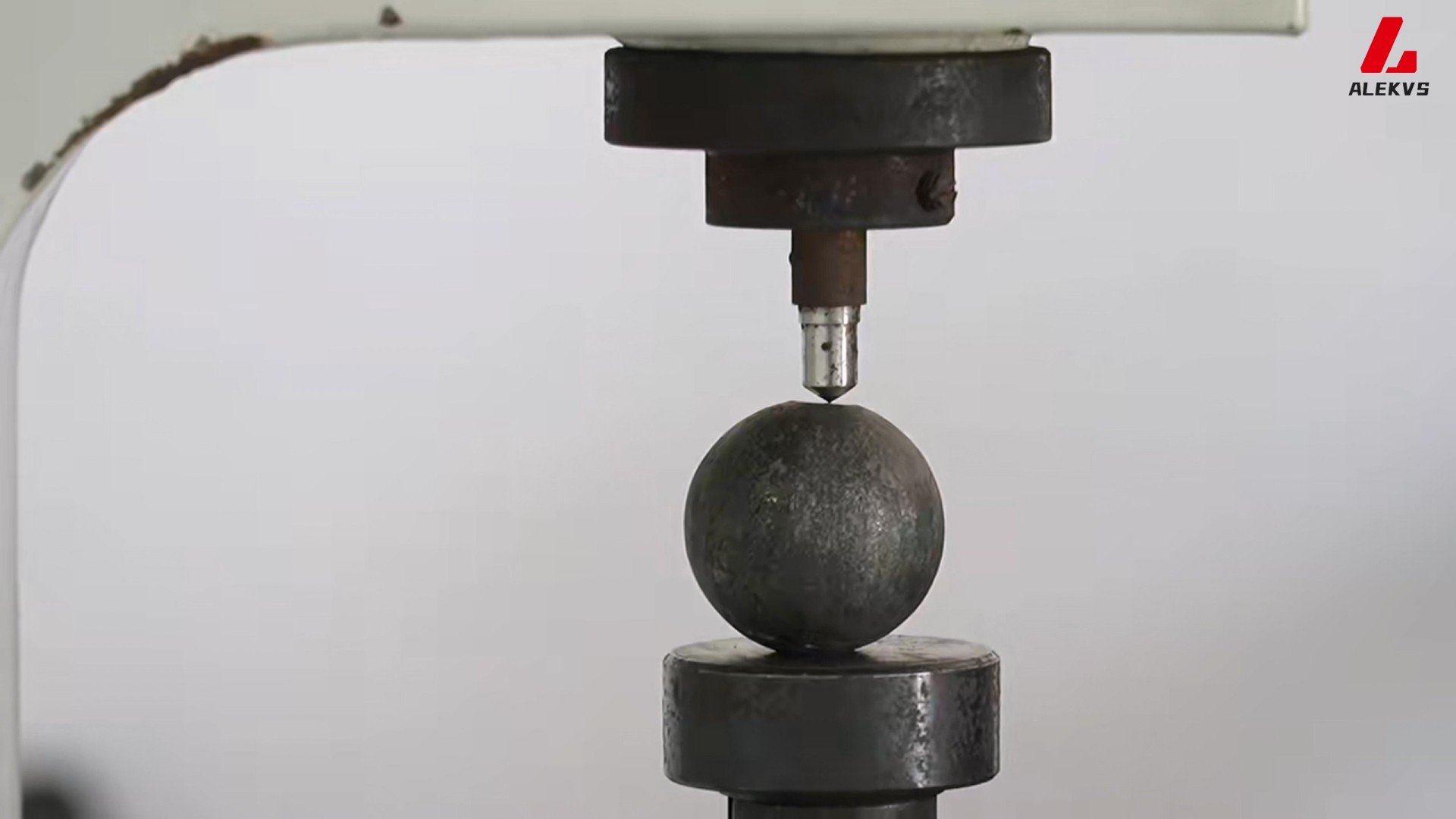

6.0کنترل کیفیت در هر مرحله

برای اطمینان از قابلیت اطمینان، تولید ساچمه فولادی شامل موارد زیر است:

- آزمایش مواد اولیه برای ترکیب و یکپارچگی مکانیکی

- بازرسیهای حین فرآیند در هر مرحله (شکل، اندازه، سختی)

- آزمایش غیر مخرب(مثلاً، بازرسی جریان گردابی) برای ترک یا نقص

- آزمایش مخرب روی دستههای نمونه (مثلاً آزمایش سختی، آنالیز ریزساختار)

7.0نوآوریهای مدرن در تولید گلولههای فولادی

این صنعت همچنان در حال تکامل است و موارد زیر را ارائه میدهد:

- اتوماسیون و رباتیک برای تولید سریعتر و منسجمتر

- بینایی ماشین و کنترل کیفیت مبتنی بر هوش مصنوعی

- کورههای عملیات حرارتی پیشرفته با قابلیت نظارت بلادرنگ

- فناوریهای نوین پوششدهی(مثلاً، فیلمهای ضد خوردگی، خود روانکننده)

- مواد هیبریدی مانند فولاد با روکش سرامیکی یا جایگزینهای نیترید سیلیکون

8.0سوالات متداول (FAQ)

Q1: از چه موادی برای ساخت ساچمههای بلبرینگ فولادی استفاده میشود؟

فولاد کروم (AISI 52100) رایجترین فولاد است، اما فولاد ضد زنگ، فولاد کربنی و آلیاژهای ویژه نیز بسته به کاربرد مورد استفاده قرار میگیرند.

Q2: توپ های فولادی دقیق چقدر گرد هستند؟

توپهای درجه بالا (مثلاً G5 یا G10) میتوانند کمتر از ... از یک کره کامل منحرف شوند. ۰.۱۳ میکرون، دقت بسیار بالایی را برای کاربردهای با کارایی بالا ارائه میدهد.

س3: هدف از عملیات حرارتی ساچمههای فولادی چیست؟

عملیات حرارتی سختی و دوام را افزایش میدهد و به ساچمهها اجازه میدهد تا بارهای زیاد را تحمل کنند و سایش در سیستمهای مکانیکی را کاهش دهند.

Q4: تفاوت بین سنگ زنی و لپینگ چیست؟

سنگ زنی یک فرآیند شکلدهی است، در حالی که لپینگ یک فرآیند صیقلکاری است که سطح نهایی را بهبود میبخشد و به تلرانسهای دقیقی دست مییابد.

Q5: نمرات توپ فولادی چیست؟

ساچمههای فولادی بر اساس درجه (مثلاً G5، G10، G100) طبقهبندی میشوند که نشاندهنده سطح دقت بر اساس گردی، پرداخت سطح و تغییر قطر است.

9.0نتیجهگیری

هرچند کوچک، توپ های فولادی نقش بسیار بزرگی در عملکرد روان ماشینهای جهان ایفا میکنند. فرآیند تولید آنها ترکیبی از علم متالورژی، مهندسی مکانیک و اتوماسیون مدرن است - که منجر به اجزای کوچکی میشود که موتورها را به چرخش در میآورند، توربینها را به کار میاندازند و فناوری را به جلو میبرند.

چه در حال تهیهی ساچمههای فولادی باشید و چه صرفاً در مورد تولید صنعتی کنجکاو باشید، درک این فرآیند نشان میدهد که چه میزان دقت و مراقبت در ساخت چیزی به ظاهر ساده به کار میرود.

10.0جدول 1: انواع گلولههای فولادی

گویهای فولادی در طیف گستردهای از مواد، اندازهها و پرداختها موجود هستند که هر کدام برای برآورده کردن نیازهای مکانیکی، محیطی و هزینهای خاص طراحی شدهاند. جدول زیر انواع اصلی گویهای فولادی، خواص مواد و کاربردهای معمول آنها را خلاصه میکند و به مهندسان و طراحان کمک میکند تا مناسبترین گزینه را برای نیازهای خود انتخاب کنند.

| دسته بندی | جنس / نوع | ویژگیهای کلیدی | کاربردهای معمول |

| فولاد کروم | فولاد ضد زنگ ۵۲۱۰۰ | سختی 60-67 HRC، مقاومت سایشی عالی، پایداری ابعادی خوب، ظرفیت بار بالا | بلبرینگ، قطعات خودرو، ابزار دقیق |

| فولاد ضد زنگ | فولاد ضد زنگ ۳۱۶ | آستنیتی، مقاومت در برابر خوردگی عالی، غیر مغناطیسی | محیطهای دریایی، تجهیزات فرآوری شیمیایی |

| فولاد ضد زنگ ۴۲۰ | مارتنزیتی، سختی ۵۰-۵۵ HRC، تعادل سختی و مقاومت در برابر خوردگی | فرآوری مواد غذایی، تجهیزات پزشکی | |

| فولاد ضد زنگ 440C | مارتنزیتی پرکربن، سختی ۵۸-۶۵ HRC، مقاومت در برابر خوردگی خوب | یاتاقانهای با عملکرد بالا، کاربردهای هوافضا | |

| فولاد کربنی | 1010, 1055, 1085 | کم هزینه، محتوای کربن متنوع، سختی کمتر از فولاد کروم | اسباببازی، یاتاقانهای کم بار، مصارف عمومی صنعتی |

| آلیاژهای تخصصی | فولاد ابزار (M50) | مقاومت در برابر دمای بالا | هوافضا، ماشین آلات پرسرعت |

| آلیاژهای نیکل | مقاومت در برابر خوردگی شدید | فرآوری شیمیایی، کاربردهای دریایی | |

| برنج و برنز | تزئینی، ضد جرقه | اتصالات تزئینی، محیطهای ایمنی ویژه |

اندازه و دقت درجه بندی

ساچمههای فولادی در اندازهها و درجههای دقت مختلف تولید میشوند تا نیازهای عملکردی مختلف را برآورده کنند.

| محدوده اندازه (قطر) | کاربردهای معمول | درجه دقیق | مثال تلرانس (توپ 10 میلیمتری) |

| ۰.۲–۲۵.۴ میلیمتر | بلبرینگهای دقیق، ابزار دقیق | درجه ۳ | ±۰.۰۸ میکرومتر |

| ۰.۲–۲۵.۴ میلیمتر | بلبرینگهای باکیفیت، خودرو | کلاس پنجم | ±۰.۱۳ میکرومتر |

| ۰.۲–۵۰ میلیمتر | کاربردهای عمومی صنعتی | کلاس دهم | ±۰.۲۵ میکرومتر |

| ۲۵–۱۵۰ میلیمتر | تجهیزات صنعتی سنگین | پایه ۱۶+ | ±۰.۵ میکرومتر یا بالاتر |

پرداختها و عملیات سطحی

پرداخت و عملیات سطحی به طور قابل توجهی بر مقاومت در برابر سایش، اصطکاک و محافظت در برابر خوردگی تأثیر میگذارند و آنها را برای عملکرد در کاربردهای دشوار حیاتی میکنند.

| درمان / پایان | هدف / اثر | مواد قابل استفاده |

| غیرفعالسازی | مقاومت در برابر خوردگی را افزایش میدهد | توپ های فولادی ضد زنگ |

| فسفاته کاری | پوشش مقاوم در برابر سایش | گلولههای فولادی کربنی |

| PVD – TiN (نیترید تیتانیوم) | افزایش سختی و مقاومت در برابر سایش | فولاد کروم، فولاد ضد زنگ |

| PVD – DLC (کربن شبه الماس) | کاهش اصطکاک، مقاومت بالا در برابر سایش | برنامههای کاربردی با کارایی بالا |

| زبری سطح (Ra) | ۰.۰۲ میکرومتر (آینه) – ۰.۲۵ میکرومتر (استاندارد)؛ صافتر = اصطکاک و نویز کمتر | تمام مواد |

| خواص مغناطیسی | فولاد کروم فرومغناطیس است؛ فولاد ضد زنگ AISI 316 غیر مغناطیسی است | بستگی به نیازهای برنامه دارد |

11.0جدول ۲: ویژگیها و مشخصات کلیدی

عملکرد گلولههای فولادی به چندین ویژگی حیاتی از جمله سختی، مقاومت در برابر خوردگی، ظرفیت تحمل بار و دقت ابعادی بستگی دارد. جدول زیر مروری بر این مشخصات کلیدی برای کمک به انتخاب گلولههای فولادی برای شرایط عملیاتی خاص ارائه میدهد.

| ملک | مقادیر معمول / محدوده | عوامل مؤثر | یادداشتها |

| سختی | ۵۲۱۰۰: ۶۰–۶۷ HRC؛ ۴۲۰: ۵۰–۵۵ HRC؛ ۴۴۰C: ۵۸–۶۵ HRC | مواد، عملیات حرارتی | سختی بالاتر = مقاومت سایشی و ظرفیت بار بهتر |

| مقاومت در برابر سایش | عالی در فولاد کروم؛ تقویت شده توسط PVD یا نیترید | سختی، ترکیب مواد، پرداخت سطح | آزمایش شده با سایش تابر یا روشهای مشابه |

| مقاومت در برابر خوردگی | ۳۱۶: عالی؛ ۴۴۰C: خوب؛ ۵۲۱۰۰: محدود | ترکیب آلیاژ، عملیات سطحی، محیط | برای محافظت بیشتر از غیرفعالسازی، پوشش روغنی یا پوششهای مخصوص استفاده کنید |

| ظرفیت تحمل بار | در فولاد کروم بالاتر است؛ بستگی به اندازه و سختی دارد | سختی مواد، قطر، روانکاری | شامل بارهای استاتیک و دینامیکی میشود؛ بر عمر خستگی تأثیر میگذارد |

| عمر خستگی | فولاد کروم با دقت بالا | کیفیت مواد، پرداخت سطح، شرایط عملیاتی | برای عملیات با سرعت بالا یا مداوم بسیار مهم است |

| مقاومت در برابر دما | ۵۲۱۰۰: -۲۰ درجه سانتیگراد تا ۱۲۰ درجه سانتیگراد؛ ۴۴۰ درجه سانتیگراد: -۳۰ درجه سانتیگراد تا ۲۰۰ درجه سانتیگراد؛ M50: تا ۳۱۵ درجه سانتیگراد | مواد و عملیات حرارتی | دمای بالا سختی را کاهش میدهد؛ دمای پایین ممکن است شکنندگی را افزایش دهد |

| دقت ابعادی | درجه ۳: ±۰.۰۸ میکرومتر؛ درجه ۵: ±۰.۱۳ میکرومتر؛ درجه ۱۰: ±۰.۲۵ میکرومتر | فرآیند تولید، درجه دقت | بحرانی برای یاتاقانها و ابزارها |

| گرد بودن | باریکتر از تلرانس قطر؛ گرید ۵ ≈ ۰.۱۳ میکرومتر | تولید دقیق | بر عملکرد روان و سطح صدا تأثیر میگذارد |

| پرداخت سطح (Ra) | ۰.۰۲ میکرومتر (آینه) – ۰.۲۵ میکرومتر (استاندارد) | روشهای سنگزنی و صیقلکاری | روانتر = کاهش اصطکاک و سر و صدا |

| یکنواختی قطعه زمین | سختی، اندازه و گردی ثابت در هر دسته | کنترل کیفیت دقیق | برای کاربردهای چند ساچمه ای (مثلاً یاتاقان ها) مهم است |

12.0جدول ۳: استانداردها و گواهینامههای صنعتی

رعایت استانداردهای شناخته شده، کیفیت، عملکرد و قابلیت تعویض مداوم گویهای فولادی را در بین تولیدکنندگان و کاربردهای مختلف تضمین میکند. جدول زیر استانداردها و گواهینامههای کلیدی صنعت مربوط به گویهای فولادی را برجسته میکند.

| استاندارد / گواهینامه | محدوده | الزامات کلیدی | صنایع/کاربردهای معمول |

| ABMA 10-1989 | توپ های فولادی عمومی | گریدها، تلرانسهای ابعادی، پرداخت سطح؛ 0.397–150 میلیمتر | بلبرینگ، صنعت عمومی |

| ABMA 12.1-2001 | یاتاقانهای ابزار دقیق | تلرانسهای دقیق برای توپهای با دقت بالا | ابزارهای هوافضا، دستگاههای دقیق |

| ABMA 12.2-2001 | یاتاقانهای مینیاتوری و خیلی کوچک | دقت ابعادی برای توپهای ریز | الکترونیک، میکرو بلبرینگ |

| ایزو ۳۲۹۰-۱:۲۰۱۴ | توپهای فولادی تکمیلشده | اندازه، گردی، کیفیت سطح، روشهای آزمایش | بلبرینگهای دقیق، کاربردهای جهانی |

| ایزو ۹۰۰۱:۲۰۱۵ | سیستم مدیریت کیفیت | کیفیت تولید پایدار | همه صنایع |

| ایزو ۱۴۰۰۱:۲۰۱۵ | مدیریت زیستمحیطی | شیوههای تولید پایدار | اهمیت فزاینده در صنایع مختلف |

| ASTM A295 | فولاد بلبرینگ پرکربن | ترکیب شیمیایی، عملیات حرارتی | بلبرینگهای صنعتی و خودرویی |

| ASTM A756 | خواص مغناطیسی | ویژگیهای مغناطیسی ساچمه فولادی را مشخص میکند | الکترونیک، حسگرها |

| ASTM F2235 | توپ های فولادی ضد زنگ | خواص مکانیکی، الزامات کیفیت | بلبرینگ، مواد غذایی و تجهیزات پزشکی |

| AS9100 | مدیریت کیفیت هوافضا | الزامات سختگیرانه تولید و مستندسازی | هوافضا و دفاع |

| نادکاپ | فرآیندهای ویژه هوافضا | اعتباربخشی برای عملیات حرارتی، پوشش | تولیدکنندگان هوافضا |

| استاندارد IATF 16949 | مدیریت کیفیت خودرو | PPAP و تأیید کیفیت تولید | بلبرینگ و قطعات خودرو |

| ایزو ۱۳۴۸۵ | کیفیت تجهیزات پزشکی | رعایت استانداردهای پزشکی | تجهیزات پزشکی |

| انطباق با FDA | تأییدیه قانونی | مورد نیاز برای اجزای پزشکی | دستگاههای پزشکی |

| MIL-STD-1835 | قطعات دقیق نظامی | قفل دقیق و استانداردهای مواد | کاربردهای دفاعی و نظامی |

| ایزو ۴۲۸۸:۱۹۹۶ | اندازهگیری زبری سطح | قوانین ارزیابی Ra | تمام صنایعی که نیاز به پرداخت دقیق سطح دارند |

| ایزو ۶۵۰۸ / ASTM E18 | آزمایش سختی راکول | روشهای اندازهگیری سختی | کنترل کیفیت در تمام صنایع |

| ASTM E10 | آزمایش سختی برینل | روش اندازهگیری سختی جایگزین | کنترل کیفیت صنعتی |